1 精密注射成型的概念

注射成型概述

.2.3 注塑模具

型腔设计原则:

(1)根据塑料的性能、制品的几何形状、尺寸公差 、 使用要求等来确定总体结构; (2)选择分型面,确定浇口和排气孔的位置,脱模方 式等; (3)按制品尺寸进行各种零件的设计及各个零件间的 组合方式; (4)对成型零件进行整齐的选材、强度、刚度的校核;

(5)考虑加工设备的操作要求。

锁模力:

F PA

P:注射压力,kg/cm2 A:垂直于施压方向的制 品投影面积,cm2

锁模机构应保证:启闭灵活、准确、迅速而安全,避 免运转中产生强烈振动; 闭合时应先快后慢,开启时应先慢 后快再慢; 模板移动距离、移动速度可调。

.2.2 锁模系统

常用的锁模系统:

(1)机械式 以电动机通过齿轮或蜗轮、蜗杆减速传动曲臂或以杠 杆动曲臂的机构,实现启闭和锁模作用。

.2.1 注射系统

.2.1 注射系统

4.螺杆

移动螺杆式注射机的重要部件。 作用:对塑料进行输送、压实、塑化和施压。 螺杆在料筒内旋转时,首先将料斗来的塑料卷入,并 逐步将其向前推送、压实、排气和塑化,熔融的塑料 不断地被推送至螺杆顶部与喷嘴之间,螺杆本身受熔 体的压力而缓慢后退,当积存的熔体达到一次注射量 时,螺杆停止转动,传递液压或机械力将熔体注射入 模。

.3.2 注射过程

3.对塑化的要求

(1)塑料熔体在进入模腔之前要充分塑化; 既要达到规定的成型温度又要使塑化料各处的 温度尽量均匀一致,使热分解物的含量达最小 值。 (2)提供上述质量的足够的熔融塑料以保证生产连 续而顺利地进行。 总之:与塑料的特性、工艺条件的控制、注射机塑化 装置的结构有关。

.3.2 注射过程

2.冷料穴

主流道出口端的空穴,以捕集喷嘴端部两次注射之间 所产生的冷料,防止阻塞分流道及浇口。 冷料穴的直径约8~10mm,深度约6mm。 底部常设有脱模杆,脱模杆顶部呈曲折钩形或下陷凹 槽,以便脱模时顺利的抽出主流道赘物。 3.分流道 多槽模中连接主流道和各个型腔的通道。

什么叫做精密注塑成型

什么叫做精密注塑成型一、什么叫做精密注塑成型?精密注塑成型,从严格意义上来说,指的是通过注塑机设备生产出来的塑胶制品的尺寸精度,可以达到0.01mm以下,通常在0.01~0.001mm之间的一种注射成型生产方式。

“精密注射成型”这一概念,主要是区别于“常规注射成型”,随着高分子材料和微电子技术的高速发展,电子电路高度集成化,使得工业设备零件逐渐发展为高性能化、高精度化、轻量化、小型化和微型化。

这样,精密塑胶制件因为符合高精度要求,同时具备良好的机械、力学性能以及尺寸稳定性等优点,在机械、电子、仪器、通讯、汽车和航空仪表等行业领域里,取代了部分高精度的金属零件而得到了广泛应用。

由精密注塑成型的定义可知,精密塑胶件的尺寸公差范围是非常窄的。

而实际上,塑胶成型行业内公认,当塑胶制件的尺寸公差在0.1mm以下,或者说制件尺寸正负公差在0.1mm以下,都可称之为精密成型,制件的尺寸公差达到微米级的,可以称之为超精密级注塑成型。

相对精密注塑成型而言,普通注塑成型的制件的尺寸公差通常在0.1mm以上,制件的尺寸公差范围相对较宽,并且随着制件体积或重量的增加,制件的尺寸公差也会有所增加。

值得一提的是,由于材料本身的性质和加工手段不同,不能把塑料制件的精度与金属零件的精度等同起来。

塑料制品最高的精度等级是三级精度,即尺寸公差可达0.001mm以下,而金属零件尺寸可分为十四级,加工精度分有九级。

、精密注塑成型有哪些特点?(1)制件的尺寸精度高,公差范围小,即有高精度的尺寸界限精密塑胶制件的尺寸偏差会在0.03mm以内,有的甚至小到微米级,检测工具依赖于投影仪。

(2)制品重复精度高主要表现在制件重量偏差小,重量偏差通常在0.7%以下。

(3)模具的材料好,刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度高(4)采用精密注射机设备(5)采用精密注射成型工艺精确控制模具温度、成型周期、制件重量、成型生产工艺。

(6)选择适应精密注射成型的材料PPS、PPA、LCP、PC、PMMA、PA、POM、PBT、加玻纤或碳纤的工程材料等。

精密注射成型_德国DIN_16901

精密注射成型1.精密注射成型的定义精密注射成型是与常规注射成型相对而言,指成型制品的精度要求很高,使用通用的注射机和常规注射工艺都难以达到要求的一种注射成型方法。

随着高分子材料的迅速发展,工程材料在工业生产中占据了一定的地位,因为它质量轻、节省资源、节约能源,不少的工业产品构件已经被工程塑料零件所替代,如仪器仪表、电子电气、航空航天、通讯、计算机、汽车、录像机、手表等工业产品中大量应用精密塑料件。

塑料制品要取代高精密度的金属零件,常规的注射成型制品是难以胜任的,因为对精密塑料件的尺寸精度、工作稳定性、残余应力等方面都有更高的要求,于是就出现了精密注射成型的概念。

2.精密注射成型的精度要求精密注射成型的概念,包括两方面的内容:一是指几何精度,也就是制品的尺寸精度和形位精度等;二是指机械精度,它是指除几何精度以外,根据实际情况提出的要求,如表面光滑性、透明度、刚度、力学强度、内应力。

塑料制品的精度不能简单地等同于所代替的金属零件的精度,这是因为塑料制品及其原材料乃至成型手段与金属制品有许多本质的区别,精密注射成型制品精度的提高与普通注射成型也有许多不同之处,所以精密注射成型有自己的精度标准。

精密注射制品的精度必须规定合理,制品精度规定太高会导致模具及设备制造困难,增加成本;精度规定太低,满足不了要求。

目前国际上对精密塑料件的尺寸界限及精度等级问题尚无统一的标准,德国的标准见表1。

它反映了精密塑料件生产的实际状况,兼顾了塑料件精度和生产成本,使用较方便。

表1 德国DIN 16901 精密塑料件尺寸公差 mm基本尺寸≤3 >3~6 >6~10 >10~15 >15~22 >22~30 公差0.06 0.07 0.08 0.10 0.12 0.14基本尺寸>30~40 >40~53 >53~70 >70~90 >90~120 >120~160 公差0.16 0.18 0.21 0.25 0.30 0.403.影响精密注射成型的因素精密注射成型要求制品不仅具有较高的尺寸精度、较低的翘曲变形、优良的转写性,而且还应有优异的光学性能等。

注射成型 塑料加工方法

注射成型塑料加工方法1. 介绍注射成型是一种常见的塑料加工方法,也被称为注塑。

它是通过将熔融塑料材料注入到模具中,然后在模具中冷却和固化,最终得到所需的成型产品。

注射成型具有高效、精确、灵活的特点,被广泛应用于各个行业中。

2. 注射成型的原理注射成型的原理是将固态塑料颗粒通过加热,变为熔融状态,然后通过注射机将熔融塑料注射进模具中,在模具中冷却和固化,最终得到所需的成型产品。

注射成型过程中主要包括:加料、熔化、注射、冷却和开模。

2.1 加料注射成型的第一步是将固态塑料颗粒加入到注射机的料斗中。

一般情况下,固态塑料颗粒会通过自动上料机械系统被送入到料斗中。

在加料的过程中需要注意控制塑料颗粒的数量和均匀度,以确保注射成型后得到的产品具有一致的质量。

2.2 熔化在加料后,注射机会将固态塑料颗粒加热,使其变为熔融状态。

加热的方式一般有电加热、锅炉加热和机械加热等。

熔化的过程需要控制好温度和时间,以确保塑料颗粒能够完全熔化,且不会因为过高的温度而导致降解。

2.3 注射在熔化后,熔融塑料会被注射机注入到模具中。

注射的过程分为前注射和后注射两个阶段。

前注射阶段是将熔融塑料推入到模具的射入通道中,在射入通道充满熔融塑料后,进入后注射阶段。

后注射阶段是将剩余的熔融塑料充满模具的其余部分。

注射的过程需要控制好注射压力、注射速度和注射时间,以确保注射成型后得到的产品具有良好的外观和尺寸精度。

2.4 冷却在注射完成后,模具中的熔融塑料会迅速冷却和固化。

冷却的速度会影响产品的质量和性能,过快或过慢的冷却都会导致产品的缺陷。

在冷却的过程中,可以通过控制冷却介质的温度和流动速度来调节冷却速度。

2.5 开模在冷却完成后,模具会被打开,成型产品从模具中取出。

开模的过程需要注意避免模具和产品的碰撞,以及确保产品不被卡在模具中。

开模后,模具会重新闭合,准备进行下一次注射成型。

3. 注射成型的优点3.1 高效率注射成型是一种高效率的塑料加工方法。

第33问: 何谓精密注塑成型

第33问何谓精密注塑成型?“精密注塑成型”是区别于“常规注射成型”而界定的,精密注塑成型指的是,通过先进注塑机生产出来的塑胶产品的尺寸精度可以达到0.01mm以下,通常在0.01~0.001mm间的一种注射成型生产方式。

精密注塑成型判定的依据是注塑产品的精度,包括尺寸精度、形位精度、表面精度,对应的是产品的尺寸公差、形位公差和表面粗糙度。

一般精密注塑有两个指标:一是注塑设备精度,另一个是模具加工误差。

前者代表注塑机的综合水平,一般普通注塑机的每啤注射重量重复误差在1%左右;较好的机器可达到0.8%;低于0.5%为精密机;小于0.3%为超精密机。

据相关资料报道,国际最高水平为小于0.15%。

注射机每啤重量的重复精度最终体现到产品的精密,就是产品与产品之间的尺寸、外观、重量、机械强度等特征高度的重复性,限制在较狭窄的指定范围内。

另一个是模具精度,模具的精度除了工程及技术人员的经验外,还需要靠高精密的模具加工设备来完成,所以说,一流的模具加工设备是精密注塑的必要条件。

精密注塑是主要用于航空航天、汽车零部件、精密仪器、运动器材、检测工具等工业和民用产品上。

然而,怎样才能确保注塑加工的精密度,生产出高质量的塑胶产品,下面我们分别阐述。

一、精密注塑成型有哪些特点:⒈制件的尺寸精度高,公差范围小,尺寸偏差在0.03mm以内,有的甚至小到微米级。

⒉产品重复精度高,主要表现在制件重量偏差小,◎32穴以上,产品重量偏差通常在0.5%以下;◎8~32穴,产品重量偏差通常在0.3~0.5%以下;◎2~8穴,产品重量偏差通常在0.1~0.3%以下;◎单穴,产品重量偏差通常在0.1%以下。

⒊模具的材料好,刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度高,表面粗糙要低。

⒋采用精密注塑成型与测量设备。

检测工具依赖于投影仪、三次元、全自动影像仪等高精度的测量设备。

⒌采用科学注射成型工艺,精确控制模具温度、成型周期、制件重量、成型生产工艺。

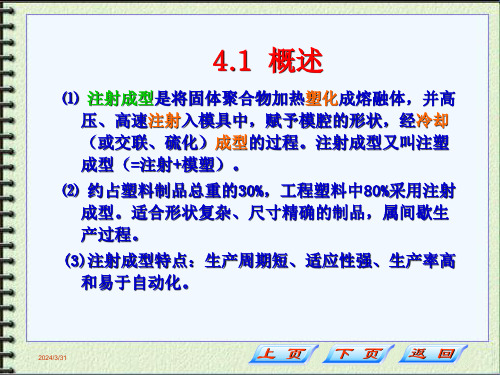

聚合物加工工程第4章注射成型

表3-1

常用注射速率、注射时间

注射量/cm3 注射速率/(cm3/s) 注射时间/s

125 250 500 1000 2000 4000 6000 10000 125 200 333 570 890 1330 1600 2000 1 1.25 1.5 1.75 2.25 3 3.75 5

2024/3/31

2.组成

柱塞式和螺杆式两种大类注射机成型过程 大致相同 不同的是前者用柱塞施压塑化而后者用螺 杆塑化 但两者组成相似 包括注射系统、合模系统、液压传动系 统和电器控制系统四部分组成。

2024/3/31

液压传动

合模系统

注射系统

电器控制系统

2024/3/31

4.2.2 注射机的注射系统

1.作用:塑化、注射和保压三方面

2024/3/31

e. 充模流动长度

• 充模流动长度或熔体在模腔内的极限流动 长度,是指熔体在模腔中流动,凝固层逐 渐增厚,直到流动停止时,这一有限的流 动长度。

• 充模流动长度不小于制品方向的长度,这 是为获得完整的注射制品在充模过程必须 考虑的首要问题。

• 这一长度与注射工艺条件、模具结构形状, 以及聚合物性能等因素有关。

2024/3/31

3)弹簧针阀自锁式喷嘴:依靠弹簧压合喷嘴体内的阀 芯实现锁闭,可防止“流涎”现象,使用方便;结 构较复杂,制造困难,流程较短,注射压力降较大, 较适用于尼龙、涤纶等熔体粘度较低的塑料注射。

2024/3/31

4)液控杠杆针阀式喷嘴

• 是依靠外在液压系统通 过杠杆联动机构启闭阀 芯。

2024/3/31

1)通用式喷嘴(图a):结构简单,制造方便,无加热装 置,注射压力损失小,常用于聚乙烯、聚苯乙烯等 注射成型。是最普遍的形式。

精密注射成型技术概述

精密注射成型技术概述作者:刘奇胡章咏来源:《科技创新导报》 2012年第17期刘奇1 胡章咏(鄂东职业技术学院湖北黄冈 438000)摘要:介绍了精密注射成型的意义以及精密注射成型对塑件尺寸的要求,指出了影响塑件精度的四个方面:物料、工艺、设备和模具。

分析了每个方面影响的原因,提出了改进的措施。

关键词:精密注射成型塑件中图分类号:TQ32 文献标识码:A 文章编号:1674-098X(2012)06(b)-0069-011 精密注射成型技术产生的过程精密注射成型主要是指成型塑件的尺寸公差和形状精度要求很高、表面粗糙度值要求很低的一种注射工艺方法。

随着塑料工业在20世纪的迅猛发展,塑件在较多工业领域中的应用越来越多,而且有不断地替代传统的金属零部件的趋势。

因此,对于塑料制件的精度要求也越来越高,而要达到这样的精度要求,若采用普通注射成型方法则难以达到,所以精密注射成型技术就从20世纪60年代开始萌芽,70年代到80年代得到大力发展的一种注射成型技术[1][2]。

2 精密塑料件的尺寸精度要求由于塑料制品成型手段与金属制品的制造在本质上有十分明显的区别,所以塑料制品的精度不能简单地等同于所代替的金属零件的精度。

精密注塑产品的尺寸精度公差范围必须合理,塑件精度范围规定太狭窄会导致模具及成型设备制造加工困难,增加制造和维护成本;精度范围规定太宽泛,则满足不了塑件的使用要求。

关于精密塑件的尺寸精度范围,各国的规定都不一致,一般说来,在工程实际当中比较认可德国的DIN16901标准和日本塑料工业研究会的标准CESM7002。

3 影响精密塑件成型精度的因素影响精密注射成型塑件质量与尺寸的因素有很多,最主要的有以下几种。

3.1 塑料种类的选用由于塑料注射成型是由塑料熔融态注射进入模具型腔,然后冷却成为塑料制品,在冷却过程中,塑料存在收缩现象,而且不同品种的塑料收缩性有很大不同,所以关于塑料是否能成型精密塑件,其收缩性事一个很大的制约因素。

精密注塑

1.我国精密注塑的发展20世纪70年代,塑料应用范围从生活用品扩大到工业领域,从机械、建筑深入到电子电器、仪表、航空等高精密尖端领域,消费量逐年增加。

为适应这一发展趋势,精密注射成型技术得到开发和发展。

精密注射成型是指成型制件的精度很高,而常规注射成型难以达到要求的一种注射成型方法,精密注射成型技术广泛应用于信息、机电、仪器仪表、航空航天等产业中。

特别是精密塑件在电子领域中的应用,它降低了电子元件的成本,提高了电子元件的性能。

精密注射成型是塑料注射成型加工发展的必然趋势。

国内陶瓷粉末注射成型研究起步于20世纪80年代中期,主要有清华大学、上海硅酸盐研究所等几家单位参与。

清华大学先后研究了陶瓷涡轮转子燃汽轮机陶瓷叶片和高强度高韧性氧化锆及氧化铝陶瓷的精密注射成型,并提出了微波快速脱脂新方法。

目前,国内大学与企业在陶瓷精密注射成型制备技术通过合作不断研制和开发许多新产品,包括各种氧化锆、氧化铝结构陶瓷与生物陶瓷部件和产品,例如陶瓷表链、表壳、陶瓷套筒、透明氧化铝陶瓷托槽、陶瓷牙桩等,不但满足国内市场的需求,还有一些精密陶瓷产品出口到国外。

当今,随着精密注射成型技术的完善与发展,已进入产业化应用阶段,成为国内外精密陶瓷零部件制备最有优势的先进成型技术[4]。

2.国外精密注塑的发展对陶瓷和金属粉末精密注射成型技术的研究,日本、美国、德国和英国处于领先地位,国际上大部分粉末注射成型的研究论文和发明专利都出之于这些国家。

这些国家的一个共同点就是大学研究机构与大公司密切合作,从而在理论基础研究和工艺技术研究方面都不断创新:一是注重粉体表面化学与有机载体相互作用及其流变学的研究,为此专门开发了粉末注射成型用粘结剂与添加剂,并且将粉末与粘结剂混炼、造粒,为用户提供不同陶瓷材料体系的注射成型用喂料,如:通讯产业中光纤连接器用四方相氧化锆陶瓷插芯(ferrule)的注射成型喂料,就主要被日本控制;二是注重脱脂新技术研发,日本、美国、德国分别提出超临界脱脂、溶解萃取脱脂和化学催化脱脂等新方法。

注射成型原理及工艺特性培训

脱模是将冷却硬化 的塑料制品从模具 中取出。

注射成型的特点

01

注射成型具有生产效率 高、自动化程度高、适 合大规模生产等优点。

02

注射成型可以生产各种 形状和尺寸的塑料制品 ,且精度高、表面光滑 。

03

注射成型可以通过调节 工艺参数来控制制品的 机械性能和外观质量。

04

注射成型需要使用昂贵 的模具,因此成本较高 ,不适合小批量生产。

02 注射成型设备

注射成型机的分类

• 按塑化方式分类

• 柱塞式注射机 • 螺杆式注射机 • 按自动化程度分类 • 手动注射机 • 半自动注射机 • 全自动注射机

注射成型机的基本结构

01

02

03

04

注射装置

用于塑化、计量和注射塑料熔 体。

合模装置

用于锁紧模具,承受注射压力 ,实现制品成型。

液压系统

压力调节

注射成型过程中需要对压 力进行精确调节,以实现 最佳的塑料流动性和产品 性能。

时间控制

注射时间

时间优化

注射时间是指塑料从开始注射到充满 型腔所需的时间,对塑料的填充和成 型质量有一定影响。

通过优化注射时间和冷却时间,可以 提高生产效率和产品质量。

冷却时间

冷却时间是塑料在模具内冷却固化所 需的时间,对产品的质量和生产效率 有重要影响。

模具温度对塑料的冷却和 固化过程有直接影响,合 理的模具温度可以提高产 品质量和生产效率。

温度调节

注射成型过程中需要对温 度进行精确调节,以实现 最佳的塑料流动性和产品 性能。

压力控制

注射压力

注射压力是塑料在注射过 程中克服摩擦和黏性阻力 的力,对塑料的填充和成 型质量有重要影响。

精密注射成型(Precisioninjectionmolding)

精密注射成型(Precision injection molding)Precision injection molding1. definition of precision injection moldingPrecision injection molding is relative to conventional injection molding. It means that the precision of molding products is very high, and it is difficult to achieve an injection molding method by using a universal injection machine and conventional injection molding process. With the rapid development of polymer materials, engineering materials occupy a certain position in the industry, because of its light weight, saving resources and energy, a lot of industrial product components has been replaced by engineering plastic parts, such as instrumentation, electronic and electrical, aerospace, communications, computers, cars, video recorders, watches industrial products are widely applied in precision plastic parts. Plastic products to replace the metal parts with high precision, the conventional injection molding products is difficult to do, because of the precision plastic parts size precision, stability, residual stress and other aspects have higher requirements, hence the concept of precision injection molding.2. precision requirements of precision injection moldingThe concept of precision injection molding, including two aspects: one is that is product geometric accuracy, accuracy of size and form; the two refers to the mechanical precision, it refers to the addition of geometric accuracy, according to the actual situation of the request, such as surface smoothness,transparency, stiffness, strength, internal stress. Precision plastic products can not be simply equated with metal parts instead of the precision, this is because the plastic products and raw materials and molding method and metal products have many different nature, to improve the accuracy of precision injection molding products with ordinary injection molding has many differences, so the precision injection molding precision standard own. The precision of precision injection products must be reasonable, and the accuracy of the products is too high, which will lead to difficulties in manufacturing moulds and equipment, increase costs, and the accuracy requirements are too low to meet the requirements. At present, there is no uniform standard for the size limit and precision grade of precision plastic parts internationally. The German standard is shown in table 1. The utility model reflects the actual situation of the production of precision plastic parts, takes into account the accuracy and the production cost of the plastic parts, and is easy to use.Table 1 German DIN 16901 precision plastic parts dimensional tolerances mmBasic sizeLess than or equal to 3> 3~6> 6~10> 10~15> 15~22> 22~30toleranceZero point zero six Zero point zero seven Zero point zero eight Zero point one zero Zero point one two Zero point one four Basic size> 30~40> 40~53> 53~70> 70~90> 90~120> 120~160toleranceZero point one sixZero point one eightZero point two oneZero point two fiveZero point three zeroZero Point Four Zero3. factors affecting precision injection moldingPrecision injection molding products not only require high precision, low warpage, excellent transfer, but also have excellent optical properties. Injection molding including plasticizing, injection and holding pressure and cooling process, so many factors affecting the quality of molding products and size precision injection, such as material selection, mold design and manufacturing, injection molding machine, injection molding process, the operator level and production management etc.. The main factors are molding shrinkage, mold design and injection equipment, etc..(1) forming shrinkageThe tolerances and geometric accuracy required for precision injection molding products are not satisfactory for any forming material. The materials used for precise injection molding should be high polymer materials with high mechanical strength, stable size, good creep resistance and wide range of environmental applications. In addition to requiring good flow and molding properties, they are also required to have stability in shape and size of the products they use to shape.Forming shrinkage is one of the important factors that affect the precision of precision injection molding products. Often appears because of shrinkage and expansion in the plastic molding process, and the actual contraction of each batch of raw materials, the rate fluctuates within a certain range, the selected makes the actual shrinkage and the mould design of raw materials in most cases in the process of forming the shrinkage is different, even the same mold, molten the material flow and material flow direction perpendicular to the direction of weld shrinkage is not the same.In order to improve the accuracy of plastic parts, raw materials manufacturers should strive to narrow the range of shrinkage of various materials. The main types of contraction are heat shrinkage, phase change shrinkage, orientation contraction, compression contraction 4 kinds.Heat shrinkage is the shrinkage of a polymer melt at high temperature and the die cavity during heating or cooling. It is the thermal physics characteristic of the molding material and the mold material. If the mold temperature is too high, will increase the shrinkage of products, therefore, the preciseinjection molding mold temperature should not be too high.Phase change shrinkage refers to the shrinkage of crystalline resins during crystallization, when the specific heat is reduced. The mold temperature is high, the crystallinity is high, the shrinkage rate is great, and the product density increases, the coefficient of linear expansion decreases, and the shrinkage decreases. Therefore, the actual shrinkage is determined by the combined effects of both.The directional contraction means that the molecular chain is oriented in the direction of flow when the material is melted and filled. When cooling, the macromolecule re crimp and restore the contraction in the direction of orientation. The degree of molecular orientation is related to injection pressure, injection speed, resin temperature and mold temperature, but mainly injection speed. Filling speed faster, stronger effects of molecular orientation.Compression contraction refers to the contraction of plastic at high pressure than the significant change in heat capacity. When the pressure is cancelled, the specific heat has a certain amount of recovery, which is called elastic recovery. When the temperature is constant, the pressure increases, the specific heat of molded products decreases, the density increases, the expansion coefficient decreases, and the shrinkage decreases significantly. When the product is removed from the mold, the volume of the product can be elastically restored to shrink the product.(2) die designThe common injection molding involves 4 aspects: material, art, machine and mould, and the precise injection mold is more important in precise injection molding. The prerequisite of guaranteeing the accuracy of the product is that the shrinkage of the raw material itself is small, and the final precision that the plastic parts can achieve is also related to the mold. If the mold precision is high enough, and the process conditions also is well controlled, then you can ignore the shrinkage rate, so the precision of products will be controlled only by the mold precision, so as to ensure that the product has high accuracy of reproduction. Therefore, the quality of mold design and manufacture determines the quality and yield of the product. Only by ensuring the accuracy of the die can the shrinkage of the product be effectively reduced and the accuracy of the product can be improved. Accordingly, the tolerances for die manufacture are formulated accordingly. The formulation of mold tolerance should be appropriate, because the processing tolerance of the die is too high, accordingly, the production cost is increased, and the difficulty of mould manufacture is increased; and the accuracy of the plastic parts is difficult to be guaranteed because the processing tolerance is too low. It is generally stipulated that the processing tolerance of the die is about 1/3 of the tolerance value of the corresponding plastic piece.(3) injection molding machine;The precision injection molding process features high injection pressure, quick injection speed and high temperature control accuracy. In order to satisfy these technologicalconditions, the performance of the injection molding machine also has higher requirements. The precision injection molding equipment has its unique features in technical parameters, control accuracy, hydraulic system and structure. Injection molding equipment is the key component of precision injection molding. The main function is to provide uniform melt material for precise injection molding. At the same time, the plasticizing part of the plasticizing component is required to have strong plasticizing ability, high degree of homogenization, high injection speed, high injection pressure and large driving torque of the screw, and stepless speed regulation can be realized. Precision injection molding machines are generally required to meet the following conditions:Technical parameters require large injection power, high injection pressure and quick injection speed;The control accuracy, multi-level feedback control, multilevel control including position, velocity, pressure, back pressure and screw speed, to ensure the precise control of injection speed, injection pressure, packing pressure, back pressure and screw speed and other parameters. The molding condition is stable, the repetition precision is high, and can carry on the accurate switching in the definite stroke position. Precision control also includes a cylinder and nozzle temperature using PID control, closed-loop device working oil temperature must be used for heating and cooling control, accurate temperature control of mould, precise control of clamping force and environmental temperature control etc.;The hydraulic system requires quick response,The hydraulic component has high sensitivity;The structure of precision injection molding machine requires high rigidity of die system, high efficiency of mould closing mechanism and strong plasticizing ability of plasticized parts.(4) forming processThe injection process is more complicated than other molding processes because of its non steady state. So far, a mathematical model describing the whole process has not been found. The main technological parameters such as pressure, temperature, speed, time and so on changed slightly, and the quality of the products changed accordingly. In order to resist the influence of various internal and external interference factors, and maintain the set of process parameters, precise injection requires that the injection machine has good comprehensive control performance. Through strict control of pressure, temperature, velocity and time parameters, which provide a certain number, the temperature of the molten material uniform plasticizing, filling a cavity for unsteady flow characteristics, pressure cooling condition is appropriate and stable, so as to obtain a stable and high quality precision products.Select the best molding process parameters can reduce the shrinkage of plastic products. The plastic shrinkage refers to reflect heat shrinkage, plastic elastic recovery, plasticdeformation, shrinkage and shrinkage after aging, is usually caused by absorption or molecular chain rearrangement, the specific performance of the linear shrinkage and volume shrinkage changes, common shrinkage value. Thermoplastic injection molding shrinkage rate fluctuations, especially for crystalline plastic injection products is more obvious, because the degree of crystallinity depends not only on the chemical structure, but also by the cooling process parameters (cooling rate, melt temperature, mold temperature and product thickness) the influence of size and precision control products the cavity is difficult to determine the mold design, so there is an urgent need to understand the influence of the injection molding process parameters of plastic shrinkage.The difference of the wall thickness of the workpiece is generally considered to be caused by two factors: one is the slight deformation of the die cavity caused by the high pressure melt; and the other is the elastic expansion of the material when the mold is opened up; two. Generally speaking, the quality of precision can better control the size precision, and the melt at higher mold temperature in low viscosity, so the viscosity gradient is small, in a screw back pressure, the quality of precision parts can be accurately controlled. However, for liquid crystalline polymers (LCP), it requires lower die temperatures precisely because LCP cools rapidly after cold. LCP has a low melting and thermal ordering structure, so there is a small change between the liquid crystalline transition and the solid crystalline transition. When fully cooled, the liquid solid transition is almost instantaneous. In the cooler mold, when the cavity is full, most of the material in the cavity and the gate have been solidified, so the compression stage isdifficult to supplement the melt, so the size of the workpiece is close to the size of the deformed cavity.(5) quality managementBecause of the higher precision requirements of precision injection molding, quality management is becoming more and more difficult. In order to maintain the stability of the precision injection, on the one hand, the injection molding machine is equipped with automatic monitoring system and automatic waste screening system, found that the machine running parameters exceeds the set value, the injection molding machine will be displayed on the screen, and timely alarm to notify the operator immediately adjust. The machine will stop automatically if it is not dealt with in time. At the same time, automated waste screening systems automatically separate parts that do not conform to process conditions, such as the automatic turnover structure of ARBURG company. Some companies are equipped with automatic inspection system, the manipulator will be placed on the balance of precision parts (the accuracy is + 0.11mg), observe the change of the weight of the product, by comparing the weight value weight measured value and qualified parts of the parts to determine whether or not qualified, qualified parts were sent to the packaging area, not qualified the parts are separated. This is one of the most advanced control methods in the world at present. But with this method, does not mean that artificial inspection does not need, and in order to ensure the quality of parts, operators should also regularly check the plastic parts, and found abnormalities, timely solution. In this way, the resulting plastic parts will have reliable quality assurance。

精密注塑成型技术

精密注塑成型技术精密注塑成型一般是指成型制件的精度和表面质量都要求很高的工艺,也有人认为,精密注塑是指塑件的尺寸精度达到0.01~0.001 mm 的注塑成型工艺。

近年来,随着电子、医疗、通讯、汽车等行业的迅速发展,人们对塑料制品的高精度、高性能要求与日俱增,传统的塑料成型工艺已经很难满足目前高标准的要求,同时,注塑成型是最重要的塑料成型方法之一,因此,精密注塑成型技术愈来愈受到人们的重视,使得精密注塑成型技术不断地进步,新的技术不断地涌现。

影响精密注塑成型的因素精密注射成型要求制品不仅具有较高的尺寸精度、较低的翘曲变形、优良的转写特性,而且还应有优异的光学性能等,因此,它对注塑机、注塑模具、成型工艺、原材料性能和配方等均有特殊的要求,影响精密注射成型的因素很多。

根据目前的实际生产来看,影响精密注塑成型的因素主要有以下几个方面: (1)塑料收缩率设计精密塑料制品时,应需考虑塑料的收缩率。

精密注塑制品的公差等级可以按照SJB72-7.8中的第1和第2两个公差等级确定。

(2)制品形状及尺寸塑件的形状及尺寸对制件的精度有很大的影响,生产实践表明,制品形状越复杂和尺寸愈大时,其精度就越低。

(3)模具结构塑件的精度与模具型腔数目和生产批量密切有关。

同样表明,单型腔模具结构的精度比多型腔模具结构要高,小批量生产的精度比大批量要高。

(4)模具加工精度由于注塑制品必须在模腔内成型,因此,制品的精度无论如何也不会超过模腔的精度。

通常情况下,注塑制品精度要比模具精度低一到两个公差等级。

就目前模具制造技术而言,模具型腔大部分采用高速铣削、磨削、抛光或电加工等方法制造,这些加工方法可以达到所需的最高精度。

(5)注塑机由于精密注塑成型对制品具有较高的精度要求,所以,它们一般都需要在专门的精密注塑机上进行。

精密注塑机的注塑功率要大,控制精度要高,液压系统的反应速度要快,合模系统要有足够的刚性。

精密注塑成型塑料的选择塑料制品成型时收缩率波动较大,另外,不同的塑料品种,由于采用的聚合物和助剂的种类及其配比不同,它们在注塑成型时所表现的流动性能和成型性能将会具有很大的差异;即使对于组分和配比完全相同的塑料,由于生产厂家、出厂季节和环境条件等因素影响,用它们注塑出来的制品之间也还存在形状及尺寸是否稳定的问题。

精密塑料制品注射成型的现状和发展

精密塑料制品注射成型的现状和发展摘要:国内外模具系统发展概况随着塑料制品的发展,传统的制造业开始了根本性变革,各工业发达国家投入巨资,对现代制造技术进行研究开发,提出了全新的制造模式。

本文分析了精密塑料制品的性能要求、原料的选择、注射成型工艺、注射成型设备、注射成型模具及制品收缩问题,对精密塑料制品注射成型的现状和发展情况进行了初步探索。

关键词:精密制品;注射;工艺;工程塑料“精密注射成型”是指制品的精度和表面质量均要求很高的一类塑料成型工艺,这一概念主要是区别于“常规注射成型”的传统概念。

由于高分子材料迅速的发展,使塑料制品能取代高精度的金属零件成为可能,从而使塑料制品在精密仪器制造、电子电器和仪表等行业得到更广泛的应用。

但是塑料制品的精度与金属零件的精度还不能等同起来,因为从根本上说,塑料制品和金属制品在原材料及其成型手段上有着许多本质的区别,所能达到的精度标准也就存在着一定的差异。

要得到精密的注射制品,应采用精密的注射成型方法,它与普通注射制品的成型有许多不同之处,其中主要表现在以下几个方面:第一、制品的尺寸精度高,公差小,即有高精度的尺寸界限;第二、制品的重复精度要求高,要求有日、月、年的尺寸稳定性;第三、选择适合的塑料原材料;第四、采用精密成型工艺;第五、用精密注射机更换常规注射机;第六、模具的材料好,刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度。

1 精密塑料制品的性能要求在实际生产中,影响精密注射成型制品的精度因素非常多,欲注射精密制品,必须从以下诸方面逐一解决:材料选择、模具设计与制造、注射机选用、成型工艺的确定及操作者的水平。

精密注射制品的要求很高,首先必须满足制品的性能要求。

1.1 制品的形状和机能要求制品的形状应设计得易于模塑。

如塑件有内、外侧凹(或侧凸)和侧孔时,在不影响使用的前提下,应修改设计,尽量避免设计侧抽芯和瓣合模。

因为侧抽芯和瓣合模不但提高模具成本、降低生产效率,导致塑件成本上升,而且还会在多个分型面上留下飞边和哈夫线,增加后加工的困难,更重要的是侧向分型与抽芯的精密注射模具很难达到制造精度,直接或间接影响制品的尺寸精度。

精密注射成型

精密注射成型(一)精密注射成型的概念“精密注射成型”这一概念,主要是区别于“常规注射成型”,它是基于高分子材料的迅速发展,在仪表、电子领域里可取代高精度的金属零件。

但由于材料本身的性质和加工手段不同,不能把塑料制件的精度与金属零件的精度等同起来。

塑料制品最高的精度等级是二级(必须是采用超高压的精密注射机才能获得)。

1、精密注射的特点①制件的尺寸精度高,公差小,即有高精度的尺寸界限;超高精密注射某些材料的制品能达到二级精度。

例如:基本尺寸≤3mm的PPO材料加工成型的制品公差数值为0.06mm。

②制品重复精度高;尺寸重复精度能达到0.001mm,重量重复精度不超过3%。

要求有日、月、年的尺寸稳定性;③模具的材料好,刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度高;④采用精密注射机更换常规注射机;⑤采用精密注射成型工艺;⑥选择适应精密注射成型的材料。

评定制品最重要的技术指标,就是注塑制品的精度(尺寸公差、形位公差和制品表面的光洁度)。

我国使用的标准是SJ1372—78。

日本塑料制品的精度和模具精度等级很接近。

欲注塑出精密的塑料制品来;材料选择;模具设计;注射成型工艺;操作者的技术水平,四大因素缺一不可。

就概念而言:精密注塑是指加工成型的注塑制品的精度很高,以致使用通用注塑机、常规的注塑成型工艺难以达到要求的一种注射成型方法。

2、影响制品尺寸精度的因素①模具精度;②成型收缩;③制品使用环境的温度、湿度以及变动的幅度。

(二)注塑精密成型材料的选择精密注塑材料的选择原则:机械强度高;尺寸稳定性好;抗蠕变性能好;环境适应范围广。

常用的有四种材料:①POM及碳纤维增强(CF)或玻璃纤维增强(GF)这种材料的特点是耐蠕变性能好,耐疲劳、耐候性、介电性能好,难燃,加入润滑剂易脱模具。

②PA及增强PA(FRPA66)特点:抗冲击能力及耐磨性能强,流动性能好,可成型0.4mm壁厚的制品。

FRPA66具有耐热性能(熔点250℃)。

精密注塑件尺寸精度方法简介

精密注塑件尺寸精度方法简介精密注射成型的概念精密注塑是指加工成型的注塑制品的尺寸重复精度很高,以致使用通用注塑机、常规的注塑成型工艺难以达到要求的一种注射成型方法。

“精密注射成型”这一概念,主要是区别于“常规注射成型”,它是基于高分子材料的迅速发展, 在仪表、电子领域里采用精密塑料部件取代高精度的金属零件的技术。

目前针对精密注射制品的界定指标有2 个,一是制品尺寸重复精度, 二是制品质量的重复精度。

本文主要从制品尺寸重复精度方面阐述精密注射成型。

但由于各种材料本身的性质和加工工艺不同,不能把塑料制件的精度与金属零件的精度等同起来。

精密注射成型是一门涉及原材料性能、配方、成型工艺及设备等多方面的综合技术,精密塑料制品包括DVD数码光盘、DVD激光头、数码相机零件、电脑接插件、导光板、非球面透镜等精密产品,这类产品的显著特点是不但尺寸精度要求高,而且对制品的内在质量和成品率要求也极高。

成型制品的模具是决定该制品能否达到设计要求的尺寸公差的重要条件,而精密注塑机是保证制品始终在所要求的尺寸公差范围内成型,及保证极高成品率的关键设备。

塑料制品最高的精度等级是三级。

1.1 精密注射的特点( 1)制件的尺寸精度高、公差小,即有高精度的尺寸界限;(2)制品重量重复精度高,要求有日、月、年的尺寸稳定性;(3)模具的材料好、刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度高;(4)采用精密注射机更换常规注射机;(5)采用精密注射成型工艺;(6)选择适应精密注射成型的材料。

评定制品最重要的技术指标,就是注塑制品的精度( 尺寸公差、形位公差和制品表面的光洁度) 。

我国使用的标准是SJ1372?78,与日本塑料制品的精度和模具精度等级很接近。

欲注塑出精密的塑料制品,需从材料选择、模具设计、注射成型工艺、操作者的技术水平等4大因素进行严格控制。

精密注塑机要求制品尺寸精度一般在0.01~0.001mm以内,许多精密注塑还要求注塑机具有高的注射压力、高的注射速度;要求合模系统具有足够大的刚性和足够高的锁模精度,所谓锁模精度是指合模力的均匀性、可调、稳定和重复性高,开合模位置精度高;要求对压力、流量、温度、计量等都能精确控制到相应的精度,采用多级或无级注射,保证成型工艺再现条件和制品尺寸的重复精度等。

注射工艺简介.

注射成型就是将塑料(一般为粒料)从注射机的料斗送进加热的料筒,经加热熔化呈 流动状态后,由柱塞或螺杆的推动,使其通过料筒前端的喷嘴注入闭合塑模中,充满塑 模的熔料在受压的情况下,经冷却(热塑性塑料)或加热(热固性塑料)固化后即可保 持注塑模型腔所赋予的形样,松开模具取得制品,完成一个模塑周期。

注射成型举例

Байду номын сангаас

优点:生产周期短、能一次成型外形复杂、尺寸 精确、带有金属嵌件或非金属嵌的塑料制品;对 所用原料的适应性强;生产效率高、能实现自动 化生产;所成型的制件经过很少修饰或不修饰就 可满足使用要求;还能生产加填料改性的某些制 品。

缺点:设备复杂、投资大;设备的维修与保养 较难;工艺控制难度较大。

注塑是一种先进的、经济的成型技术,应用普遍, 发展迅速。

适用的材料:所有的热塑性塑料及多种热固性塑料。

产品:各种形状、尺寸、精度、满足各种要求的模制品,比如: 各种工业配件、仪器仪表零件、结构件、壳体等。注塑制品约占 塑料制品总量到20~30%。

就世界范围来说,注射机加工的塑料量是塑料产量的30%;注射 机的产量占整个塑料机械产量的50%,成为塑料成型机械制造业 中增长最快、产量最多的机种之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 精密注射成型的概念精密注塑是指加工成型的注塑制品的尺寸重复精度很高,以致使用通用注塑机、常规的注塑成型工艺难以达到要求的一种注射成型方法。

“精密注射成型”这一概念,主要是区别于“常规注射成型”,它是基于高分子材料的迅速发展, 在仪表、电子领域里采用精密塑料部件取代高精度的金属零件的技术。

目前针对精密注射制品的界定指标有2 个,一是制品尺寸重复精度, 二是制品质量的重复精度。

本文主要从制品尺寸重复精度方面阐述精密注射成型。

但由于各种材料本身的性质和加工工艺不同,不能把塑料制件的精度与金属零件的精度等同起来。

精密注射成型是一门涉及原材料性能、配方、成型工艺及设备等多方面的综合技术,精密塑料制品包括DVD数码光盘、DVD激光头、数码相机零件、电脑接插件、导光板、非球面透镜等精密产品,这类产品的显著特点是不但尺寸精度要求高,而且对制品的内在质量和成品率要求也极高。

成型制品的模具是决定该制品能否达到设计要求的尺寸公差的重要条件,而精密注塑机是保证制品始终在所要求的尺寸公差范围内成型,及保证极高成品率的关键设备。

塑料制品最高的精度等级是三级。

1.1 精密注射的特点(1)制件的尺寸精度高、公差小,即有高精度的尺寸界限;(2)制品重量重复精度高,要求有日、月、年的尺寸稳定性;(3)模具的材料好、刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度高;(4)采用精密注射机更换常规注射机;(5)采用精密注射成型工艺;(6)选择适应精密注射成型的材料。

评定制品最重要的技术指标,就是注塑制品的精度( 尺寸公差、形位公差和制品表面的光洁度) 。

我国使用的标准是SJ1372―78,与日本塑料制品的精度和模具精度等级很接近。

欲注塑出精密的塑料制品,需从材料选择、模具设计、注射成型工艺、操作者的技术水平等4大因素进行严格控制。

精密注塑机要求制品尺寸精度一般在0.01~0.001mm以内,许多精密注塑还要求注塑机具有高的注射压力、高的注射速度;要求合模系统具有足够大的刚性和足够高的锁模精度,所谓锁模精度是指合模力的均匀性、可调、稳定和重复性高,开合模位置精度高;要求对压力、流量、温度、计量等都能精确控制到相应的精度,采用多级或无级注射,保证成型工艺再现条件和制品尺寸的重复精度等。

1.2 影响制品尺寸精度的因素(1)模具精度;(2)成型收缩率;(3)制品使用环境的温度、湿度以及波动的幅度。

2 注塑精密成型材料的选择原则机械强度高、尺寸稳定性好、抗蠕变性能好、环境适应范围广。

常用的有四种材料:(1)POM及碳纤维增强( CF) 或玻璃增强(GF);这种材料的特点是耐蠕变性能好,耐疲劳、耐候性、介电性能好,难燃,加入润滑剂易脱模。

(2)PA及玻纤增强PA66,其特点:抗冲击能力及耐磨性能强,流动性能好,可成型0.4mm 壁厚的制品。

玻纤增强PA66具有耐热性(熔点250℃),其缺点是具有吸湿性,一般成型后都要通过调湿处理。

(3)PBT增强聚酯,成型时间短。

成型时间比较如下:PBT≤POM≈PA66≤PA6。

(4)PC及GFPC特点:良好的耐磨性,增强后刚性提高,尺寸稳定性好,耐候性、难燃及成型加工性好。

3 精密注塑成型中的收缩问题影响收缩的因素有四种:热收缩、相变收缩、取向收缩以及压缩收缩。

3.1 热收缩是成型材料与模具材料所固有的热物理特性。

模具温度高,制品的温度也高,实际收缩率会增加,因此精密注射的模具温度不宜过高。

3.2 相变收缩由于结晶型树脂在定向过程中,伴随高分子的结晶化,由于比容减少而引起的收缩,即叫相变收缩。

模具温度高,结晶度高,收缩率大;但另一方面,结晶度提高会使制品密度增加,线膨胀系数减小,收缩率降低。

因此实际收缩率由两者综合作用而定。

3.3 取向收缩,由于分子链在流动方向上的强行拉伸,使在冷却时的大分子有重新卷曲恢复的趋势,在取向方向将产生收缩。

分子取向程度与注射压力、注射速度、树脂温度及模具温度等有关。

但主要的是注射速度。

3.4 压缩收缩与弹性复位,一般塑料都具有压缩性。

即在高压下比容发生显著变化。

在一般温度下,提高压力成型制品比容会减小,密度会增加,膨胀系数减小,收缩率会显著下降。

对应于压缩性,成型材料具有弹性复位作用,使制品收缩减小。

影响制品成型收缩的因素与成型条件和操作条件有关。

4 精密注塑模具4.1 模具精度,主要取决于模具型腔尺寸精度高,型腔定位准确或分型面精度是否满足要求。

一般精密注塑模具的尺寸公差,应控制在制品尺寸公差的1/3以下。

4.2 可加工性与刚性,在模具结构设计中,型腔数不宜过多,而底板、支承板、型腔壁都要厚一些,以避免零件在高温、高压作用下发生剧烈弹性形变。

4.3 制品脱模性,模具要尽量采取少的型腔数、少而短的流道以及比普通模具有更高的光洁度,这样有利于脱模。

4.4 精密模具的材料,选择机械强度高的合金钢。

制作型腔、浇道的材料要经过严格的热处理,选用硬度高(成型零件要达到HRC52左右) 、耐磨性好、抗腐蚀性强的材料。

5 精密注射机的特点与选用5.1 技术参数方面的特点从注射压力方面划分,普通机:147 ~177MPa;精密机:216 ~243MPa;超高压机:243~392 MPa。

精密注塑机必须高压的理由是:(1) 提高精密制品的精度和质量,注射压力对制品成型收缩率有最明显的影响。

当注射压力达到392MPa时,制品成型收缩率几乎为零。

而这时制品的精度只受模具控制或环境的影响。

实验证明:注射压力从98MPa提高到392MPa后,机械强度提高3%~33%。

(2) 可减小精密制品的壁厚、提高成型长度。

以PC为例,普通机注射压力177MPa,可成型0.2~0.8mm壁厚的制品,而精密机注射压力在392MPa时可成型厚度在0.15~0.6mm 之间的制品。

超高压注射机可获得流长比更大的制品。

(3) 提高注射压力可充分发浑注射速率的功效。

欲达到额定注射速率,只有两个办法:一是提高系统最高注射压力;二是改造螺杆参数,提高长径比。

精密注射机的注射速率要求高。

以德国制造的DEMAG精密注塑机(60~420吨)为例,它的注射速度能达到1000mm/s,螺杆能获得12m/s2的加速度。

5.2 精密注射机在控制方面的特点(1) 对注塑成型参数的重复精度(再现性)要求高,宜采用多级注射反馈控制:a.多级位置控制;b.多级速度控制;c.多级保压控制;d.多级背压控制;e.多级螺杆转速控制。

位移传感器的精度要求达到0.1mm,这样可以严格控制计量行程、注射行程以及余料垫的厚度(射出监控点),保证每次注射量准确,提高制品成型精度。

料筒及喷嘴温度控制要精确,升温时超调量要小,温度的波动要小。

精密注塑应采用PID控制,使温度精确度在±0.5℃之间为宜。

(2) 塑化质量要求,塑料塑化的均匀性不仅影响到注塑件的成型质量,还会影响到熔融塑料通过浇口时所受阻力的大小,为了得到均匀的塑化,设计专用的螺杆和使用专用的增塑技术必不可少。

另外,机筒的温度也应精确控制,现在螺杆、机筒温度多采用PID控制(比例、微分、积分),精度可控制在±l℃内,基本可满足精密注塑的要求,如果采用FUZZY控制方法,就更适合于精密注塑了。

(3) 工作油的温度控制要高油温的变化导致注射压力的波动,必须对工作油采用加热、冷却的闭环装置,把油温稳定在50~55℃为宜。

(4) 保压压力的影响,保压对精度塑件的影响极大,准确地说,保压能较好地补缩,减小塑件变形,控制塑件精度,保压压力的稳定决定了塑件的成型精度,螺杆的终止位置不变是决定保压效果的决定因素。

(5) 对模具温度控制要求若冷却时间相同,模具型腔温度低的制品厚度要比温度高的制品厚度尺寸大。

如POM、PA类材料,模温50℃时厚度为50~100μm的制品,在80℃时厚度减小到20~40μm,100℃时减小到只有10μm。

室温也对精密制品尺寸公差有影响。

5.3 精密注塑机的液压系统(1) 油路系统需要采用比例压力阀、比例流量阀或伺服变量泵的比例系统。

(2) 在直压式合模机构中,把合模部分油路和注射部分油路分开。

(3) 由于精密注塑机具有高速性,为此必须强调液压系统的反应速度。

(4) 精密注塑机的液压系统,更要充分体现机― 电― 液― 仪一体化工程。

5.4 精密注塑机的结构特点(1) 由于精密注射机注射压力高,这就要强调合模系统的刚度。

动、定模板的平行度控制在0.05~0.08mm 的范围内。

(2) 要求对低压模具的保护及合模力大小精度的控制。

因为合模力的大小要影响模具变形的程度,最终要影响到制件的尺寸公差。

(3) 启、闭模速度要快,一般在60mm/s左右。

(4) 塑化部件: 螺杆、螺杆头、止逆环、料筒等, 要设计成塑化能力强、均化程度好、注射效率高的结构形式;螺杆驱动扭矩要大,并能无级变速。

结论:无论何种精密注塑机, 最终都必须能够稳定地控制制品尺寸重复精度和质量重复精度。

6 精密注射机的主要代表型号精密注射成型机的研制方面代表当今世界先进水平的生产厂商主要有德国的克劳斯玛菲、德玛格、雅宝、阿博格以及日本的日精、日钢、东芝机械和住友重机等企业。

德国阿博格公司推出的精密注射机合模机构采取了箱式设计,以此来提高锁模精度。

由于三板式注射机前板与后板均固定于机架上,当锁模力施加时,四拉杆的伸长受到机架的约束,从而使拉杆趋向“拱桥形”而影响锁模精度,箱式样设计的结果从限制不良变形的角度提高锁模精度。

注射油缸采用双向压力伺服控制,精确定位螺杆位置,使注射量控制精度提高一倍;采用变频器优化控制主泵马达,不仅使液压系统控制精度提高,而且节能效果显著;此外,采用模块化设计,注射成型机各运动系统可根据用户实际需要,采取液压与电动两者的组合,锁模系统和注射系统空间相对位置也可以有多种配置。

日精公司采用了新的控制系统TACT,提高响应速度、操作稳定性、液晶屏显示的多语言控制界面;新的注射机构:螺杆长径比加大增强塑化效果,五段温区优化塑化温度控制,并对油压回路进行了优化;油路压力损失降低、锁模效率提高、低速运动平稳性提高,开发出新的油压式FN系列精密注射成型机,还开发成功了油压式小型精密注射成型机NP7RealMini、AU3E、AS15 等机型。

该精密注射成型机主要的加工材料为液晶聚合物(LCP)、聚酰胺(PA)、聚苯硫醚(PPS)等工程塑料。

日精NEX150 精密注射机综合了Ultimate微型注塑技术,可用于大批量注塑成型加工微小的精密塑料部件,配置有优化设计的精确计量和快速回应注射系统, 高精密和高刚性的合模机构, 可加工0.1~0.3g重的精密微型塑料部件,用途包括数码相机、手机、硬盘、精细针孔连接器等等。

日本制钢所也开发出J-ELII-UPS超高速精密注塑成型机。