金属--断裂与失效分析 刘尚慈

300MW电站锅炉后屏过热器爆管原因分析和对策

Sa ls Sel J . . t i sE g er g 18 ,0 t nes t [ ] J Ma r l ni e n ,9 8 1 i e ea n i

( )6 1 :9—8 . 4

氏体与奥 氏体钢焊接时 , 焊缝和熔合线附近的金 属受 拉应 力 作用 , 离熔 合 线 稍 远 的金 属 受 压 应 力 作用 ( 指焊缝为奥氏体组织 ) 这种残余应力不能 , 用 焊后 热 处理 方 式 消 除 , 因此 在 熔 合 区贝 氏体 钢

侧易 产生 热疲 劳裂 纹 。

[ ] 吴非文. 8 火力发 电厂高温金属运 行 [ . 京 : M] 北 水利

电 力 出 版 社 ,9 9 1 1— 3 . 17 :3 17

[ ] 周 根明 , 颖. 9 程 过热 蒸汽饱 和器 的多种 方案设 计研

究[ ] 流体机械 ,0 13 ( )3 3 ,1 J. 2 1 , 1 :6— 84 . 9 [ O 杨富 , 1] 章应霖 , 永 宁, 新 型耐 热钢焊 接 [ . 任 等. M]

[ ] Y sia aK,eai i T k s ,t 1F bi - 7 ohkw T r s oi aK e a. ar a n h H, ma c

t n a d rp r e o C ro in e itn T 3 7 i n P o et s f o rso R ssa t P 4 H o i

o 再热 器 出 口压 力 3 6 a 出 口温 度 50o C; . 1MP , 4 C, 19 97年 3月 正式 投产 发 电。2 1 年 6月 , 炉 后 01 该 屏 过热 器管发 生爆 管 , 经现 场检 查 , 屏过 热器从 后 固定端 数 起 第 7屏 炉 后 第 1 管 异 种钢 焊 接 接 3根

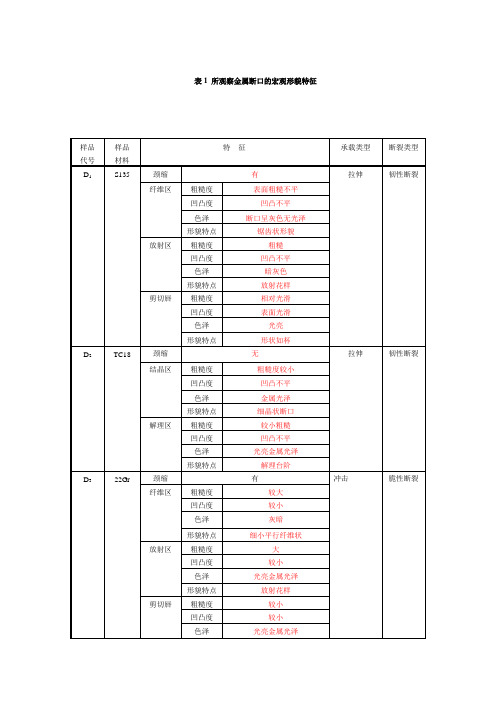

断口失效分析实验报告

表1 所观察金属断口的宏观形貌特征表2 所观察金属断口的微观形貌特征图1 D1断口样品宏观图像图2 D2断口样品宏观图像图3 D3断口样品宏观图像图4 D3断口样品宏观图像(3)复制所观察的各断口各区域的微观形貌图;指出其微观特征。

图5 D1断口样品纤维区特征:图5显示了D1断口中心部位纤维区即本断口的裂纹源的显微形貌:由等轴韧窝组成,大多数韧窝较小、较浅,此区域属韧性断裂。

图6 D1断口样品放射区特征:图6中左图显示了放射区放射状的韧窝台阶;右图显示了放射区的显微形貌:由大量较大的剪切韧窝与滑移平直区、撕裂棱等混合组成。

此区域属韧性断裂。

图7 D1断口样品剪切唇区特征:图7中左图显示了D1样品剪切唇区的显微形貌:非等轴、较浅的剪切韧窝。

右图显示了大韧窝底部的显微形貌:带有涟波纹的滑移区。

此区域属韧性断裂。

图8 D2断口样品结晶区特征:图8显示了D2样品中心部分结晶区的显微形貌,其显现出平直的晶粒外形,晶界面上有大量细小的韧窝或有细长的裂纹。

此区域属沿晶断裂、脆性断裂。

图9 D2断口样品解理区特征:图9显示了D2样品边缘部分解理区的显微形貌:由平齐的解理面以及解理台阶、河流花样等组成。

此区域属穿晶断裂、脆性断裂。

图10 D3断口样品裂纹源区特征:图10显示了D3样品裂纹源的形貌:最下部为V形缺口处的连波纹;左图次下部(右图中部)为裂纹源区;左图上部为裂纹扩展区。

图11 D3断口样品纤维区特征:图11显示了D3样品纤维区的形貌:由小、多的撕裂韧窝组成,韧窝成行排列,每排韧窝的排列方向与裂纹扩展方向一致。

此区域细小韧窝居多,属脆性断裂。

图12 D3断口样品放射区放射花样特征:图12显示了D3样品放射区放射花样形貌。

放射花样与裂纹扩展方向一致。

图13 D3断口样品放射区显微形貌特征:图13显示了D3样品放射区的显微形貌:由舌状花样、河流花样、解理台阶、滑移平直区及撕裂棱等混合组成,此区域属脆性断裂。

图14 D3断口样品剪切唇区特征:图14显示了D3样品剪切唇区的显微形貌:由平而浅、倾斜的滑移韧窝、撕裂棱等组成。

金属材料失效分析1-断裂

一、理论断裂强度σm

1、定义:如果一个完整的晶体,在拉应力作用下, 使材料沿某原子面发生分离,这时的σf就是理论断 裂强度。

31

2、断裂强度计算

假设原子间结合力随原子间距按正弦曲线变化,

周期为λ, 则:

a0

m

sin

2 x

其中: σm理论断裂强度

试 样形 状

21

四、断口三要素的应用

根据断口三要素可以判断裂纹源的位置及宏观裂纹扩展方向 裂纹源的确定: ①利用纤维区,通常情况裂源位于纤维区的中心部位,因此找到纤维

区的位置就找到了裂源的位置; ②利用放射区形貌特征,一般情况下,放射条纹的收敛处为裂源位置; ③根据剪切唇形貌特征来判断,通常情况下裂纹处无剪切唇形貌特征,

而裂源在材料表面上萌生。

22

裂纹扩展方向的确定: ①纤维区指向剪切唇 ②放射条纹的发散方向 ③板状样呈现人字纹(chevron pattern)

其反方向为 源扩展方向

23

§3、断裂过程

裂纹形成 裂纹扩展:亚稳扩展(亚临界扩展阶段)

失稳扩展

24

裂纹形成的位错理论 (裂纹形成模型或机制) 1、位错塞积理论—stroh理论 2、位错反应理论—cottrel理论 3、位错墙侧移理论 4、位错交滑移成核理论 5、同号刃位错聚集成核理论

亚稳扩展:裂纹自形成而扩展至临界长度的过程 特点:扩展速度慢,停止加载,裂纹停止扩展

裂纹总是沿需要需要消耗扩展功最小的路径,条 件不同,亚稳扩展方式、路径、速度也各不相同 失稳扩展:裂纹自临界长度扩展至断裂 特点:速度快,最大可达声速; 扩展功小,消耗的能量小; 危害性大,总是脆断

某热电厂锅炉风机电机断轴事故的分析及处理

某热电厂锅炉风机电机断轴事故的分析及处理作者:汪伟等来源:《价值工程》2012年第31期摘要:对某热电厂锅炉送、引风机风机电机断轴事故进行分析,发现应力疲劳失效是导致断轴的主要原因。

针对轴的疲劳损伤情况,对电机轴进行了改造,彻底解决了电机使用中存在的问题,取得了良好的效果。

Abstract: This paper analyzes the shaft broken accident of boiler blower motor in thermal power plant, and finds that the stress fatigue failure is the main reason. According to the fatigue damage of the shaft, the motor is transformed, so that the problem of the motor is completely solved and good results have been achieved.关键词:锅炉;电机;断轴Key words: boiler;motor;broken shaft中图分类号:TM307+.1 文献标识码:A 文章编号:1006-4311(2012)31-0034-020 引言风机是电厂锅炉生产的重要设备,风机运行中出现的各种问题,会造成机组负荷降低,甚至造成被迫停机,直接影响电厂的安全生产。

某热电厂#1、#2号锅炉均为BG-220/9.81-M锅炉,每台锅炉配置2台送风机和引风机,配50MW汽轮发电机组用于集中供热。

1 断轴经过2010年1月23日,13:30时#2炉甲送风机电机跳闸,锅炉运行立即安排检查,发现电机本体有焦糊味。

电气人员测量电机三相绕组绝缘到零,电机外壳温度达140℃。

查阅DCS记录画面,显示13:25分时甲送风机电流尚正常,21A左右,13:26之后电流突升,温度随之上升,13:30速断保护动作,动作电流达1750A,电机已经烧毁。

金属力学性能与失效分析

五,金属的断裂韧性传统的机械设计是建立在一个基本假设的基础上,即认为材料是连续的、均匀的、各项同性的可变形体。

设计构件时不仅要满足强度、刚度和稳定性这三点要求,同时还要满足成本低、重量轻、耗能小、容量大的要求。

而原来的传统设计方法已不能合理的解决以上问题,断裂力学则是为适应这一要求而发展起来的学科,是现代强度学科的重要组成部分。

断裂力学是从实际材料中存在缺陷和裂纹出发,把构建看成是连续和间断的统一体。

研究带裂纹材料中裂纹拓展的规律,分析裂纹尖端应力、应变分布,并建立断裂判据,用以解决工程构建中的低应力脆性断裂问题。

这一整套计算方法和设计原则,使工程中低应力脆断得到合理的说明和解决,使灾难性事故减少发生。

宏观断裂理论包括线弹性断裂理论和弹塑性断裂理论。

线弹性断裂理论主要研究脆性断裂。

而脆性断裂主要以格里菲斯(Griffith)理论为基础。

格里菲斯关系式是根据弹性材料和非常尖锐裂纹的应力分布推导出来的。

平面应力下的格里菲斯公式为:σ=(5-1)平面应变下的格里菲斯公式:σ=5-2)式中σ—工作应力;E—弹性模量;a—裂纹半长;r s ——比表面能;图5-1 裂纹扩展三种类型a-张开型;b-滑开型;c-撕开型5.1.1应力强度因子5.1.1.1 裂纹扩展方式根据裂纹面的位移方式,将裂纹分为三种类型:Ⅰ型或张开型(拉伸型);Ⅱ型或滑开型(面内剪切型);Ⅲ型或撕开型(面外剪切型);如图5-1所示。

5.1.1.2裂纹尖端的应力场和位移场(1)Ⅰ型裂纹尖端的应力分量,如图5-2所示。

)23s i n 2s i n 1(2c o s 2y θθθπσ+=r K I23c o s 2s i n 2c o s 2θθθπτr K I xy =图5-2 双向拉伸作用下的格里菲斯裂纹图5-3 Ⅱ型Griffithlith 裂纹Ⅰ型裂纹中y σ是引起断裂的关键性的应力。

当0=θ时,则r K Iy πσ2= )23sin 2sin 1(2cos 2x θθθπσ-=r K I(2)Ⅰ型裂纹尖端的位移分量。

金属断口机理及分析

名词解释延性断裂:金属材料在过载负荷的作用下,局部发生明显的宏观塑性变形后断裂。

蠕变:金属长时间在恒应力,恒温作用下,慢慢产生塑性变形的现象。

准解理断裂:断口形态与解理断口相似,但具有较大塑性变形〔变形量大于解理断裂、小于延性断裂〕是一种脆性穿晶断口沿晶断裂:裂纹沿着晶界扩展的方式发生的断裂。

解理断裂:在正应力作用下沿解理面发生的穿晶脆断。

应力腐蚀断裂:拉应力和腐蚀介质联合作用的低应力脆断疲劳辉纹:显微观察疲劳断口时,断口上细小的,相互平行的具有规则间距的,与裂纹扩展方向垂直的显微条纹。

正断:断面取向与最大正应力相垂直〔解理断裂、平面应变条件下的断裂〕韧性:材料从变形到断裂过程中吸收能量的大小,是材料强度和塑性的综合反映。

冲击韧性:冲击过程中材料吸收的功除以断的面积。

位向腐蚀坑技术:利用材料腐蚀后的几何形状与晶面指数之间的关系研究晶体取向,分析断裂机理或断裂过程。

河流把戏:解理台阶及局部塑性变形形成的撕裂脊线所组成的条纹。

其形状类似地图上的河流。

断口萃取复型:利用AC纸将断口上夹杂物或第二相质点萃取下来做电子衍射分析确定这些质点的晶体构造。

氢脆:金属材料由于受到含氢气氛的作用而引起的低应力脆断。

卵形韧窝:大韧窝在长大过程中与小韧窝交截产生的。

等轴韧窝:拉伸正应力作用下形成的圆形微坑。

均匀分布于断口外表,显微洞孔沿空间三维方向均匀长大。

第一章断裂的分类及特点1.根据宏观现象分:脆性断裂和延伸断裂。

脆性断裂裂纹源:材料外表、内部的缺陷、微裂纹;断口:平齐、与正应力相垂直,人字纹或放射花纹。

延性断裂裂纹源:孔穴的形成和合并;断口:三区,无光泽的纤维状,剪切面断裂、与拉伸轴线成45º .2.根据断裂扩展途分:穿晶断裂与沿晶断裂。

穿晶断裂:裂纹穿过晶粒内部、可能为脆性断裂也可能是延性断裂;沿晶断裂:裂纹沿着晶界扩展,多属脆断。

应力腐蚀断口,氢脆断口。

3根据微观断裂的机制上分:韧窝、解理〔及准解理〕、沿晶和疲劳断裂4根据断面的宏观取向与最大正应力的交角分:正断、切断正断:断面取向与最大正应力相垂直〔解理断裂、平面应变条件下的断裂〕切断:断面取向与最大切应力相一致,与最大应力成45º交角〔平面应力条件下的撕裂〕根据裂纹尖端应力分布的不同,主要可分为三类裂纹变形:裂纹张开型、边缘滑开型〔正向滑开型〕、侧向滑开型〔撒开型〕裂纹尺寸与断裂强度的关系Kic:材料的断裂韧性,反映材料抗脆性断裂的物理常量〔不同于应力强度因子,与K准则相似〕:断裂应力〔剩余强度〕 a :裂纹深度〔长度〕Y:形状系数〔与试样几何形状、载荷条件、裂纹位置有关〕脆性材料K准则:KI是由载荷及裂纹体的形状和尺寸决定的量,是表征裂纹尖端应力场强度的计算量;KIC是材料固有的机械性能参量,是表示材料抵抗脆断能力的试验量第二章裂纹源位置的判别方法:T型法〔脆断判别主裂纹〕,分差法〔脆断判别主裂纹〕,变形法〔韧断判别主裂纹〕,氧化法〔环境断裂判别主裂纹〕,贝纹线法〔适用于疲劳断裂判别主裂纹〕。

失效分析技术

失效分析专题讲座第四、五、六期失效分析技术傅国如1,2张峥1(1.北京航空航天大学材料科学与工程学院,北京100083)(2.北京航空工程技术研究中心,北京100076)摘要:失效分析技术主要包括痕迹分析技术、裂纹分析技术和断口分析技术等相关内容。

本文简要介绍了这三种分析技术的基本概念、主要内容、一般程序和基本方法,以及它们在工程失效分析中的应用。

关键词:失效分析技术;痕迹分析技术;裂纹分析技术;断口分析技术中图分类号:T 文献标示码:A 文章编号:FAILURE ANALYSIS TECHNOLOGYFU Guo-ru1,2Zhang Zheng1(1.School of Materials Science and Engineering, Beijing University of Aeronautics and Astronautics, Beijing 100083, China)(2.Beijing Aeronautical Technology Research Center, Beijing 100076, China)Abstract: There are trace analysis technology, crack analysis technology and fractography analysis technology in failure analysis technology. The basic concept, principal content, common process and basic means are introduced in this paper. The application of these three techniques in engineering failure analysis was also introduced in this paper.Keywords: Failure Analysis technology; Trace analysis technology; Crack analysis technology; Fractography analysis technology失效分析是一门系统工程,其中的分析技术是其理论和实践基础。

TOFD检测技术将在电力检修中发挥重要作用

一

3 \ 0\

/

—一

数存 在 较 大 差异 产 生 的 , 由于锅 炉 在运 行 及 起 停 过程 中经 常有 温 度波 动 , 应力 发生 低周 变化 。 热 ( )为 改善 接 头 的应 力状 况 及 碳 迁 移 趋 势 , 6

应 选 择 新 的 焊 接 材 料 和 改 进 焊 接 工 艺 , 采 用 具 如

维普资讯

5 0

华 北 电力 技 术

NORTH CHI NA El ECTRI OW ER CP

内 纤维 硬 度差 值 为 5 ~8 , 0 0 已形成 碳迁 移 弱化 现 象 。 以表 明 , 可 裂纹形 成 过程 是焊 接缺 陷应 力集 中 处在 热应 力及 腐蚀 介质 的作 用下 沿热 影 响 区软化 区扩 展破 坏 , 最终 导致 接头 失效 。 是应力 腐蚀 和 这 热应 力 蠕 变损 伤 的迭 加结 果 , 影 响 因 素 主要 是 其 应力 、 度 、 温 介质 及碳迁 移 。

( )过热 器 管短 期 失效 的 主要 原 因是焊 接 质 1 量 问 题 , 同位 置 的焊接 缺 陷 成 为接 头 失 效 的 裂 不 源 。其 中未焊 透 和未熔 合 的破坏 作用 最大 。 ( )选用 的焊接 材料 在接 头 区产 生 的组 织 变 2

化 带来 的问题 , 高温应 力 和腐蚀 介 质的作 用下 , 在

链 状 孔 洞 , 由此 形 成 裂 纹 向焊 缝 中扩 展 。 并

[]何 康 生 . 种 金 属 焊 接 . 京 : 械 工 业 出版 社 ,9 6 2 异 北 机 1 8 []陈 道 明. 属 力 学 性 能 与 失 效 分 析 . 京 : 金工 业 出 3 金 北 冶

版社 , 9 1 1 9

铁基粉末冶金齿轮断裂失效分析及其工艺改进研究

山东科学SHANDONGSCIENCE第33卷第2期2020年4月出版Vol.33No.2Apr.2020DOI:10.3976/j.issn.1002 ̄4026.2020.02.005ʌ新材料ɔ收稿日期:2019 ̄10 ̄24基金项目:国家重点研发计划(2017YFB0103904)ꎻ山东省重点研发计划(2017CXGC0404)ꎻ山东省自然科学基金(ZR2018PEM001)作者简介:陈燕飞(1990 )ꎬ男ꎬ工程师ꎬ研究方向为材料制备技术ꎮ∗通信作者ꎬ宋晓村ꎬ女ꎬ助理研究员ꎮE ̄mail:sunshinesxc@126.com铁基粉末冶金齿轮断裂失效分析及其工艺改进研究陈燕飞1ꎬ2ꎬ宋晓村2∗ꎬ赖华生1ꎬ文小强1ꎬ周吉学2(1.赣州有色冶金研究所ꎬ江西赣州341412ꎻ2.齐鲁工业大学(山东省科学院)山东省科学院新材料研究所ꎬ山东济南250014)摘要:针对某型粉末冶金齿轮在运行期间出现的断齿现象ꎬ通过扫描电镜㊁能谱仪分析断口形貌㊁成分ꎬ发现断口位置存在大量球状铁碳化合物ꎬ表明原工艺由于烧结温度㊁时间不足ꎬ造成了粉末之间结合力弱的缺陷ꎮ在此基础上ꎬ以Fe ̄1.8Ni ̄0.5Mo ̄1.2Cu ̄0.2C预合金粉为研究对象ꎬ改进烧结工艺ꎬ采用压制㊁烧结㊁淬火与低温回火的新工艺ꎬ制备出的齿轮珠光体数量级别为珠60ꎬ热处理后齿轮组织由回火马氏体和铁素体组成ꎬ冲击韧性由9.8J/cm2提升至15.2J/cm2ꎮ结果表明ꎬ改进工艺能够显著提升粉末间的扩散㊁熔焊和再结晶效果ꎬ提高组织致密性和冲击韧性并使组织具有一定塑性ꎮ关键词:铁基ꎻ粉末冶金ꎻ断裂失效ꎻ齿轮ꎻ断口中图分类号:TF124㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1002 ̄4026(2020)02 ̄0027 ̄06开放科学(资源服务)标识码(OSID):Fracturefailureanalysisandprocessimprovementofiron ̄basedpowdermetallurgygearsCHENYan ̄fei1ꎬ2ꎬSONGXiao ̄cun2∗ꎬLAIHua ̄sheng1ꎬWENXiao ̄qiang1ꎬZHOUJi ̄xue2(1.GanzhouNonferrousMetallurgyResearchInstituteꎬGanzhou341400ꎬChinaꎻ2.AdvancedMaterialsInstituteꎬQiluUniversityofTechnology(ShandongAcademyofSciences)ꎬJinan250014ꎬChina)AbstractʒTheteethofapowdermetallurgygearwerefracturedduringoperation.Alargenumberofglobulariron-carboncompoundswerefoundatthefracturesiteusingSEMandEDSanalysisꎬwhichindicatesaweakbondingbetweenpowdersresultingfromaninsufficientsinteringtemperatureanddurationoftheoriginalprocess.Animprovedsinteringprocessandanewprocessofpressingꎬsinteringꎬquenchingꎬandlow ̄temperaturetemperingwereappliedtoFe ̄1.8Ni ̄0.5Mo ̄1.2Cu ̄0.2Cprealloyedpowder.Thepearlitequantityinthepreparedgearis60ꎬandthenewpreparedgearcomprisestemperedmartensiteandferritesubsequenttoheattreatment.Theimpacttoughnessimprovedfrom9.8J/cm2to15.2J/cm2.Keywordsʒironbasedꎻpowdermetallurgyꎻfracturefailureꎻgearꎻfracture82山㊀东㊀科㊀学2020年㊀㊀齿轮是现代传动技术中关键的结构零件ꎬ主要功能是可靠且无噪声地传输转矩ꎬ其尺寸精度㊁硬度㊁强度都有较高的要求[1 ̄2]ꎮ过去ꎬ由于受材料固有的孔隙率及合金化方法的限制ꎬ粉末冶金局限于低强度应用[3]ꎮ近年来ꎬ新的合金化方法显著提高了粉末冶金零件的密度及强度ꎬ使其接近锻造齿轮材料的水平ꎬ从而使粉末冶金齿轮能够与高性能锻造齿轮竞争ꎬ并且具有噪音低㊁自润滑等特点[4 ̄5]ꎮ此外ꎬ粉末冶金是近净成形的加工方法ꎬ具有材料利用率高㊁经济指标好等优势[6]ꎮ粉末冶金齿轮的性能与制造工艺密切相关ꎬ不同工艺和技术路线生产的齿轮性能差异很大ꎮ余锡泉等[6]采用温压工艺压坯ꎬ并改进烧结温度制备了高强度锥齿轮ꎬ但他们仅通过力学性能表征产品质量提升情况的做法较为片面ꎬ且未对单一因素影响机制开展深入研究ꎮ谷文金等[7]通过改进成型模具㊁增加锥角克服了齿轮易裂的问题ꎬ成功制备出凸轮轴正时齿轮ꎬ但其研究局限于对模具进行优化ꎬ并未对材料进行改进ꎮ丁霞等[8]将传统的烧结与热处理工序合二为一ꎬ采用烧结硬化工艺制备了用于电子驻车的斜齿轮ꎬ减少了工序ꎬ具有一定的经济性ꎬ但该方法制备的齿轮内应力较大ꎮ本文针对某型粉末冶金齿轮易发生的断齿现象ꎬ基于断口分析结果改进烧结工艺ꎬ并采用冲击试验验证工艺改进效果ꎮ研究结果表明ꎬ经过改进工艺制备的粉末冶金齿轮性能良好ꎮ1㊀试样制备与试验方法随机挑选一只齿牙断裂失效的齿轮进行断口分析ꎬ采用线切割设备将断口切下ꎬ放入超声清洗设备中用酒精清洗ꎬ干燥后放入ZEISSEVOMA10/LS10型扫描电镜(SEM)分析断口ꎬ采用牛津X ̄Max型能谱仪(EDS)分析断口元素组成[9]ꎮ验证试验采用与断裂齿轮同批次的预合金化粉Fe ̄1.8Ni ̄0.5Mo ̄1.5Cu ̄0.2C(质量分数%)为原料ꎬ其物理性能如表1所示ꎮ其中ꎬ碳元素以石墨状态加入ꎬ与铁元素形成间隙固溶体ꎻ铜元素能产生固溶强化效果ꎬ从而提高材料的密度和强度ꎻ镍元素改善齿轮冲击韧性ꎻ镍㊁铜元素同时合金化可稳定烧结尺寸ꎻ钼元素可提高材料的强度与淬透性ꎬ减少回火脆性[10]ꎮ表1㊀Fe ̄1.8Ni ̄0.5Mo ̄1.5Cu ̄0.2C粉物理性能3.3520.5707.309.9023.9531.7526.30㊀㊀粉末冶金齿轮制备工艺路线为:压制ң烧结ң热处理ң浸油ң包装ꎮ压制工序采用容积法装粉ꎬ装粉盒后退时刮平阴模上表面ꎬ保证装粉的均匀性[11]ꎬ通过山东威力重工630t压机压制成齿轮坯ꎻ烧结工序在RCWJ ̄18型网带式烧结炉中完成ꎬ以氮气和分解氨作为保护气氛ꎬ烧结温度1120ħꎬ烧结时间90minꎻ烧结完成后齿轮随炉冷却至830ħ并保温30min后ꎬ立即出炉油淬ꎬ然后在180ħ低温回火60min以减小淬火应力ꎬ降低脆性[12]ꎮ至此压制㊁烧结㊁热处理工序完成ꎬ浸油㊁包装后可出厂ꎮ金相样品按照JB/T2798 1999«铁基粉末冶金烧结制品金相标准»[13]制备ꎬ腐蚀剂采用4%苦味酸酒精溶液和0.5%硝酸酒精溶液ꎻ冲击试验参照GB/T9096 2002«烧结金属材料(不包括硬质合金)冲击试验方法»[14]制备试样ꎮ2㊀试验结果与讨论2.1㊀齿轮断口及分析根据用户反馈ꎬ齿轮在重载情况下出现断裂ꎬ断口出现在齿牙部位ꎬ如图1所示ꎮ将断口取下后ꎬ测得密度为6.82g/cm3ꎬ然后放在光镜㊁扫描电镜下观察ꎬ断口形貌㊁金相如图2~4所示ꎮ从图2可以发现ꎬ断口位置集聚大量大小不一的球状物质ꎬ直径3~20μmꎬ部分直径较大的球状物质镶92第1期陈燕飞ꎬ等:铁基粉末冶金齿轮断裂失效分析及其工艺改进研究嵌在金属基体内ꎬ直径较小的散落分布ꎮ从孔隙形貌图3c可以发现ꎬ齿牙断裂位置存在大量孔隙ꎬ孔隙尺寸约3~10μmꎬ说明粉末冶金组织致密程度不高ꎮ另外ꎬ图4金相显示齿牙部位珠光体组织数量较少ꎬ且存在大量黑色孔洞ꎮ由此可知ꎬ断口位置并未完全实现粉末颗粒的扩散㊁熔焊和再结晶ꎬ导致粉末之间的结合力较弱ꎬ因此在过载受力情况下ꎬ优先发生断裂[15 ̄16]ꎮ图1㊀试制齿轮断裂情况Fig.1㊀Fractureconditionofthetrial ̄madegear图2㊀断口形貌Fig.2㊀Fracturemorphology图3㊀孔隙形貌Fig.3㊀Morphologyofthepores图4㊀齿牙金相Fig.4㊀Themetallographyoftheteeth山㊀东㊀科㊀学2020年采用EDS能谱分析球状物质元素组成ꎬ可知球状物质主要组成元素为铁和碳ꎬ其中碳元素含量约44%ꎬ铁元素含量56%ꎬ是烧结形成的铁碳化合物ꎬ如图5所示ꎮEDS能谱结果也侧面反映粉末扩散不足的问题[17]ꎮE/keV图5㊀断口EDS分析Fig.5㊀EDSresultsofthefracture综上所述ꎬ可以判断粉末冶金齿轮断裂的主要原因是烧结工艺匹配不当ꎬ具体为烧结温度过低ꎬ导致粉体未充分扩散㊁熔焊㊁再结晶ꎬ解决上述问题的方法是提高烧结温度ꎬ适当延长烧结时间[18]ꎮ2.2㊀烧结工艺优化及粉末冶金组织分析为了验证上述工艺改进措施的可行性ꎬ本文取同批次预合金粉进行验证性试验ꎮ将烧结温度提高至1120ħꎬ烧结时间增加至90minꎮ与原生产工艺相比ꎬ温度提高70ħꎬ时间增加20minꎮ从制备完成的齿轮齿牙处取样ꎬ测得新工艺制备的齿轮密度提高至7.11g/cm3ꎬ侧面反映粉末冶金致密度提升ꎮ然后ꎬ对齿牙部位进行金相分析ꎬ通过不同倍率重点观察齿牙及齿边缘薄层位置组织ꎬ其金相照片如图6所示ꎮ图6中黑色部分为珠光体组织㊁白色部分为铁素体与马氏体混晶组织ꎮ与原工艺制备的齿轮金相图对比发现ꎬ改进烧结工艺后的粉末冶金组织致密程度得到显著提升ꎬ未发现明显的孔洞㊁孔隙ꎬ珠光体均匀分布ꎮ放大观察发现ꎬ珠光体为海绵状细珠光体组织ꎬ尺寸30~50μmꎮ此外ꎬ在500倍光镜下发现针状马氏体组织集聚ꎬ尺寸20~40μmꎬ数量较多ꎮ按JB/T2798 1999«铁基粉末冶金烧结制品金相标准»[13]分类ꎬ该粉末冶金齿轮珠光体数量级别为珠60ꎮ图6㊀齿轮金相Fig.6㊀Metallographyofthegear03第1期陈燕飞ꎬ等:铁基粉末冶金齿轮断裂失效分析及其工艺改进研究2.3㊀冲击试验及断口分析为验证改进工艺烧结的粉末冶金齿轮性能ꎬ在原断裂齿轮和新制备的齿轮齿牙位置取样进行夏比冲击试验ꎮ由于齿轮尺寸原因无法按GB/T9096 2002[14]方法制备冲击样ꎮ因此ꎬ试验取一根完整齿牙进行冲击对比ꎬ如图7所示ꎬ通过特制夹具固定在冲击试验机试样支座上进行冲击试验ꎮ图7㊀齿轮冲击试验取样位置Fig.7㊀Samplingpositionoftheimpactsample冲击试验结果表明ꎬ新工艺制备的粉末冶金齿轮冲击吸收功为14.3Jꎬ原齿轮冲击吸收功为9.2Jꎬ结合齿轮截面面积0.938cm2ꎬ计算得到齿轮冲击韧性由原工艺的9.8J/cm2提升至15.2J/cm2ꎬ提升幅度达55%ꎮ将新工艺制备的齿轮断口置于扫描电镜中观察ꎬ可以发现ꎬ其呈现典型的冲击断裂特征ꎬ特征尺寸100μmˑ300μmꎬ如图8a~8c所示ꎮ图8d~8e反映断口破坏方式为解理断裂ꎬ在冲击作用下ꎬ裂纹沿解理面发生穿晶解理断裂扩展ꎬ造成齿牙断裂ꎮ在断口位置存在微韧窝结构ꎬ如图8f所示ꎬ这表明新工艺使齿轮具备一定的塑性ꎮ图8㊀冲击断口形貌Fig.8㊀Fracturemorphologyoftheimpactsample3㊀结论(1)从断口分析发现ꎬ原工艺齿轮齿牙部位存在大量球状铁碳化合物ꎬ严重降低粉末间结合力ꎮ因此ꎬ齿牙断裂失效的主要原因是烧结温度不足导致粉末间未充分扩散㊁熔焊ꎮ(2)改进烧结工艺后ꎬ粉末冶金组织珠光体数量为珠60ꎬ致密度从6.82g/cm3提升至7.11g/cm3ꎻ冲击韧性由原工艺的9.8J/cm2提升至15.2J/cm2ꎬ提升约55%ꎬ断裂失效形式变为解理断裂ꎮ(3)试验结果表明ꎬ适当提高烧结温度㊁延长烧结时间ꎬ能够显著提升粉末间的扩散㊁熔焊和再结晶效果ꎬ提高组织致密性和冲击韧性ꎬ并使组织具有一定塑性ꎮ1323山㊀东㊀科㊀学2020年参考文献:[1]刘仕堃ꎬ孙长义ꎬ郭最润ꎬ等.汽车变速器粉末冶金齿轮研究与分析[J].铸造技术ꎬ2019ꎬ40(3):286 ̄290.DOI:10.16410/j.issn1000 ̄8365.2019.03.012.[2]HANEJKOFꎬ申小平ꎬ韩凤麟.粉末冶金齿轮材料进展[J].粉末冶金工业ꎬ2010ꎬ20(3):40 ̄46.DOI:10.3969/j.issn.1006 ̄6543.2010.03.009.[3]FRECHTꎬSCHOLZENPꎬLOEPENHAUSCꎬetal.Powdermetalgearsforhighlyloadedpowertrains:howpowdermetallurgysupportscurrenttrendsintransmissiontechnology[J].SAEInternationalJournalofMaterialsandManufacturingꎬ2018ꎬ11(4):431 ̄440.DOI:10.4271/2018 ̄01 ̄0989.[4]HAJECKMꎬFRECHTꎬBEISSPꎬetal.Tooth ̄rootloadbearingcapacityofsurface ̄densifiedFe ̄0.85wt.%Mopowdermetallurgicalgears[J].InternationalJournalofPowderMetallurgyꎬ2018ꎬ54(1):33 ̄45.[5]RAMAKRISHNANP.Automotiveapplicationsofpowdermetallurgy[M]//AdvancesinPowderMetallurgy.AmsterdamꎬNetherlands:Elsevierꎬ2013:493 ̄519.DOI:10.1533/9780857098900.4.493.[6]余锡泉ꎬ罗建勤ꎬ姚杰.高强度粉末冶金锥齿轮加工方法探讨[J].世界有色金属ꎬ2018(8):13 ̄14.[7]谷文金ꎬ孙立臣.凸轮轴正时齿轮成形工艺分析与压制模具设计[J].模具制造ꎬ2018ꎬ18(2):61 ̄63.DOI:10.3969/j.issn.1671 ̄3508.2018.02.017.[8]丁霞ꎬ陈迪ꎬ彭景光ꎬ等.用于电子驻车制动系统的粉末冶金斜齿轮[C]//第十一届中国钢铁年会论文集.北京:中国金属学会ꎬ2017:33 ̄36.[9]韩凤麟.高负载粉末冶金齿轮选择性表面致密化[J].粉末冶金工业ꎬ2013ꎬ23(4):6 ̄17.DOI:10.3969/j.issn.1006 ̄6543.2013.04.002.[10]DANNINGERHꎬGIERLC.Powdermetallurgysteelsforhighlyloadedprecisionparts[J].InternationalJournalofMaterialsandProductTechnologyꎬ2007ꎬ28(3/4):338.DOI:10.1504/ijmpt.2007.013084.[11]马生荣.铁基粉末冶金齿轮件的感应热处理[J].粉末冶金工业ꎬ2014ꎬ24(6):58 ̄62.DOI:10.13228/j.b0yuan.issn1006 ̄6543.20140043.[12]韩凤麟.表面致密化粉末冶金齿轮的性能[J].粉末冶金技术ꎬ2012ꎬ30(3):229 ̄233.DOI:10.3969/j.issn.1001 ̄3784.2012.03.013.[13]粉末冶金制品标准化技术委员会.铁基粉末冶金烧结制品金相标准:JB/T2798 1999[S].北京:机械科学研究院ꎬ2000. [14]中国机械工业联合会.烧结金属材料(不包括硬质合金)冲击试验方法:GB/T9096 2002[S].北京:机械工业出版社ꎬ2002.[15]KIANIANB.Comparingacquisitionandoperationlifecyclecostsofpowdermetallurgyandconventionalwroughtsteelgearmanufacturingtechniques[J].ProcediaCIRPꎬ2019ꎬ81:1101 ̄1106.DOI:10.1016/j.procir.2019.03.260.[16]李凯ꎬ王化明ꎬ沈玮ꎬ等.粉末冶金齿轮的视觉缺陷检测方法研究[J].机械制造与自动化ꎬ2019ꎬ48(2):173 ̄176.DOI:10.19344/j.cnki.issn1671 ̄5276.2019.02.044.[17]汪利群.粉末冶金齿轮提升消防车取力器传动效率研究[J].工业仪表与自动化装置ꎬ2018(1):52 ̄54ꎬ65.DOI:10.3969/j.issn.1000 ̄0682.2018.01.012.[18]丁霞ꎬ陈迪ꎬ彭景光ꎬ等.电子驻车制动系统粉末冶金斜齿轮的开发[J].粉末冶金技术ꎬ2017ꎬ35(4):279 ̄283.DOI:10.19591/j.cnki.cn11 ̄1974/tf.2017.04.007.。

断裂失效分析

第一章 断裂失效分析

在机电装备的各类失效中以断裂失效最主要,危害最大。 断裂失效的分析与预防已发展为一门独立的边缘学科。 目前对断裂行为的研究有两种不同的方法: 一种是断裂力学的方法,它是根据弹性力学及弹塑性理论,并 考虑材料内部存在有缺陷而建立起来的一种研究断裂行为的方法。 另一种是金属物理的方法,从材料的显微组织、微观缺陷、甚 至分子和原子的尺度上研究断裂行为的方法。 而断裂失效分析则是从断口的宏观、微观特征入手,研究断裂 过程和形貌特征与材料性能、显微组织、零件受力状态及环境条 件之间的关系,从而揭示断裂失效的原因。它在断裂力学方法和 金属物理方法之间架起联系的桥梁。

失效分析培训

陶春虎

中国航空工业集团公司失效分析中心 北京市81信箱4分箱,100095

引言

• 在机电装备的各类失效分析中以断裂失效最主要,危害最大。因此,

国内外对断裂失效进行了大量的分析研究。断裂失效分析是从裂纹 和断口的宏观、微观特征入手,研究断裂过程和形貌特征与材料性 能、显微组织、零件受力状态及环境条件之间的关系,从而揭示断 裂失效的原因和规律。 • 环境介质作用下的失效是相当广泛的概念。“环境”是指机电产 品工作现场的气氛、介质和温度等外界条件。金属构件或整个机械 产品的环境失效的主要模式是我们常讲的腐蚀,当然包括“环境” 与应力共同作用下的破坏—如应力腐蚀、氢脆、腐蚀疲劳及液态金 属致脆等。 • 断口的定量分析主要指对断口表面的成分、结构和形貌特征等方 面进行定量参数的测试、描述和表征。通过对疲劳断口定量分析可 得出构件在实际工作中的疲劳裂纹扩展速率,从而能合理地对零部 件进行疲劳寿命估算、可确定构件形成裂纹的时间、评价其制造质 量、估算疲劳应力等。

2.疲劳断裂的宏观分析

典型的疲劳断口按照断裂过程的先后有三个明显的特征区, 即疲劳源区、扩展区和瞬断区

金属断裂与失效分析精品PPT课件

5.操作和维护不良 (1)没有执行操作规程、超温、超压 (2)维护不当 6.环境原因: ①腐蚀介质:应力腐蚀、腐蚀疲劳、氢脆、局部腐蚀、脱

锌腐蚀、冲刷腐蚀。

②氧化、水蒸汽高温氧化。

四、失效分析程序

(一)现场调查:保护现场、记录取证 (二)残骸分析:确定首先破坏部位

风扇磨转轮飞裂后经拼凑确定断裂源

裂纹走向——应力原则:垂直于主拉伸应 力方向(平行于剪切应力的方向)。 强度原则:沿着最小阻力路线(材料薄弱 环节或缺陷处)扩展。

第二节 断 口

一、断口的分类 宏观形态——脆性断口:无明显塑性变形 韧性断口:有明显塑性变形 微观形态——沿晶脆性断裂、解理断裂、 准解理断裂、疲劳断裂、应力腐蚀断裂、 氢脆断裂、韧窝断裂、蠕变断裂。

1.失效分析的核心是分析零部件失效的原因。 2.失效分析的目的在于提出对策。 3.失效分析既是技术活动,也是管理活动。

残骸分析→失效原因 意义在于: 返馈信息→完善或改进设计→材料的选用、研制、 工艺制定→制造工艺改进、质量的提高→技术规范的 修定→安全性和寿命分析。

三、失效的主要原因

1.设计上的原因: (1)结构或形状不合理。 (2)不合适的设计。 (3)提高级别使用。 (4)设计标准不够。 2.材料原因。 (1)机械性能达不到要求。 (2)选材标准不适。 (3)错用钢材。 (4)缺陷:

报告:失效零部件的描述、服役条件、 失效前的使用记录、零部件的制造及热 处理工艺、力学分析、材料质量评价失 效的主要原因及影响因素、措施及建议。

第二章 裂纹及断口

第一节 裂 纹 裂纹:金属的局部破断,又称裂纹,金 属零(部)件在应力作用下,某些薄弱 部位发生局部破断。前端尖锐、应力集 中,高温下变钝。

金属的断裂与失效

常见断口的失效分析-2

常见材料失效形式与分析1.概述材料失效分析技术包括:感官检查、断口分析、化学成分分析、力学性能测试、组织分析、无损检测、残余应力测试、结构受力分析、使用维护分析、环境分析等。

其中断口分析是重要的一环。

材料失效形式有断裂、变形、腐蚀、磨损等。

在机械装备的各类失效中以断裂失效最主要、危害最大。

断口是断裂失效中两断裂分离面的简称。

断口真实地记录了裂纹由萌生、扩展直至失稳断裂全过程的各种与断裂有关的信息。

对断口进行定性和定量分析,可为断裂失效模式及断裂类型的确定提供有力依据,为断裂失效原因的诊断提供线索,并且可以作为冲击试验转变温度的确定依据。

断口金相学不仅能在设备失效后进行诊断分析,还可为新产品、新装备投入使用进行预研预测。

本实验的主要内容为:观察不同载荷下失效的金属断口的宏观形貌和微观形貌,掌握其宏观形貌特征和微观形貌特征。

2.实验目的(1)了解拉伸、冲击、疲劳断口各特征区的构成及形貌特征;(2)掌握判定断口承载类型及断裂性质的方法。

3.实验装置及材料(1)扫描电子显微镜(JSM-6390A型)一台;(2)超声清洗仪(SCQ-200)一台;(3)拉伸、冲击、疲劳断口试样若干;(4)放大镜一只;(5)吹风机一只;(6)丙酮、无水酒精、导电胶带若干。

4.实验原理4.1断口形貌特征:(1)宏观形貌特征包括断口附近的残留塑性变形特征,如:缩颈量的多少、表面的凹凸程度,有无剪切唇等;断口的光泽和颜色:各区域的颜色及亮、暗程度,氧化腐蚀产物的颜色;断口的形貌特征花样:如纤维状、结晶状、发光小平面、放射线、弧形线等;特征区的位置、分布、面积;材料内部缺陷的痕迹等。

(2)微观形貌特征断口上常见的微观特征有:韧窝,特征包括微孔深度、大小,微孔形态(等轴、剪切、撕裂)等;滑移,具有滑移线、蛇形花样、涟波花样和延伸区(平直区)等特征;解理,包括台阶、河流、舌状、扇形、鱼骨状花样及瓦纳线等特征。

准解理,介于解理断裂与塑性断裂间的一种过渡断裂形式,具有解理小平面、撕裂棱、浅韧窝、涟波花样及延伸区等特征;沿晶断裂,具有岩石状、冰糖状等特征;疲劳,具有条带、二次裂纹、轮胎花样等特征;腐蚀,具有氧化物、腐蚀产物、泥纹等特征。

3Cr13不锈钢弹片断裂分析

3Cr13不锈钢弹片断裂分析王祺;王大为;赵文侠;于洋【摘要】3Cr13马氏体不锈钢所制弹片在工作306 min后返厂复试,复试试验中发生断裂.利用微距照相机和扫描电镜对失效弹片断口和侧面、失效弹片人工断口、未失效弹片的人工断口进行宏观和微观观察,并用能谱仪对个别区域进行成分分析,利用显微硬度计对两种弹片进行了硬度检测.结果表明:弹片受到应力腐蚀作用,萌生沿晶裂纹,之后发生疲劳扩展,导致弹片断裂失效;建议加强弹片使用前的存放管理,避免受到腐蚀介质的侵蚀.【期刊名称】《失效分析与预防》【年(卷),期】2011(006)004【总页数】4页(P257-260)【关键词】3Cr13;弹片;应力腐蚀;沿晶裂纹【作者】王祺;王大为;赵文侠;于洋【作者单位】北京航空材料研究院,中国航空工业集团公司失效分析中心,试金石检测技术有限公司,北京100095;成都飞机工业(集团)有限责任公司,成都610092;北京航空材料研究院,中国航空工业集团公司失效分析中心,试金石检测技术有限公司,北京100095;北京航空材料研究院,中国航空工业集团公司失效分析中心,试金石检测技术有限公司,北京100095【正文语种】中文【中图分类】TS914.120 引言随着现代工业和科学技术的迅速发展,对不锈钢数量需求日益增加的同时,也对其使用性能提出了更高的要求。

3Cr13型不锈钢系马氏体不锈耐热钢,在淬火、回火后使用具有较好的耐蚀性、热强性和冲击韧性。

由于该钢种化学成分比较简单,冶炼方法多种多样,所以在全国范围内应用普遍,也是各大钢厂生产的不锈钢重点品种之一。

由于3Cr13不锈钢含碳较高,热处理后可以获得较高的硬度,主要用于要求高硬度及耐磨性的弹簧、量具、刃具、医疗器械和餐具等[1]。

某3Cr13马氏体不锈钢所制弹片在工作306 min后返厂复试,复试测试试验中发生断裂。

弹片在未油封的情况下存放,外部出现明显锈蚀;弹片的加工工序为:机加成型→热处理→表面钝化,其中热处理工艺为:1 000~1 050℃真空保温40~60 min后,油冷淬火,然后540±20℃真空回火,保温70~100 min;表面钝化工艺为50%(质量分数)HNO3化学钝化。

金属--断裂与失效分析刘尚慈

金属--断裂与失效分析刘尚慈金属断裂与失效分析(刘尚慈编)第一章概述失效:机械装备或机械零件丧失其规定功能的现象。

失效类型:表面损伤、断裂、变形、材质变化失效等。

第二章金属断裂失效分析的基本思路§2—1 断裂失效分析的基本程序一、现场调查二、残骸分析三、实验研究(一)零件结构、制作工艺及受力状况的分析(二)无损检测(三)材质分析,包括成分、性能和微观组织结构分析(四)断口分析(五)断裂力学分析以线弹性理学为基础,分析裂纹前沿附近的受力状态,以应力强度因子K作为应力场的主要参量。

K I=Yσ(πα)1/2脆性断裂时,裂纹不发生失稳扩展的条件:K I<K IC对一定尺寸裂纹,其失稳的“临界应力”为:σc=K IC / Y(πα)1/2应力不变,裂纹失稳的“临界裂纹尺寸”为:αc=(K IC/Yσ)2/π中低强度材料,当断裂前发生大范围屈服时,按弹塑性断裂力学提出的裂纹顶端张开位移[COD(δ)]作为材料的断裂韧性参量,当工作应力小于屈服极限时:δ=(8σsα/πE)ln sec(πσ/2σs)不发生断裂的条件为:δ<δC (临界张开位移)J积分判据:对一定材料在大范围屈服的情况下,裂纹尖端应力应变场强度由形变功差率J来描述。

张开型裂纹不断裂的判据为:J<J ICK IC——断裂韧性;K ISCC——应力腐蚀门槛值(六)模拟试验四、综合分析分析报告的内涵:①失效零部件的描述;②失效零部件的服役条件;③失效前的使用记录;④零部件的制造及处理工艺;⑤零件的力学分析;⑥材料质量的评价;⑦失效的主要原因及其影响因素;⑧预防措施及改进建议等。

五、回访与促进建议的贯彻§2—2 实效分析的基本思路一、强度分析思路二、断裂失效的统计分析三、断裂失效分析的故障树技术第三章金属的裂纹§3—1 裂纹的形态与分类裂纹:两侧凹凸不平,偶合自然。

裂纹经变形后,局部磨钝是偶合特征不明显;在氧化或腐蚀环境下,裂缝的两侧耦合特征也可能降低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

..金属断裂与失效分析(刘尚慈编)第一章概述失效:机械装备或机械零件丧失其规定功能的现象。

失效类型:表面损伤、断裂、变形、材质变化失效等。

第二章金属断裂失效分析的基本思路§2—1 断裂失效分析的基本程序一、现场调查二、残骸分析三、实验研究(一)零件结构、制作工艺及受力状况的分析(二)无损检测(三)材质分析,包括成分、性能和微观组织结构分析(四)断口分析(五)断裂力学分析以线弹性理学为基础,分析裂纹前沿附近的受力状态,以应力强度因子K作为应力场的主要参量。

K I=Yσ(πα)1/2脆性断裂时,裂纹不发生失稳扩展的条件:K I<K IC对一定尺寸裂纹,其失稳的“临界应力”为:σc=K IC / Y(πα)1/2应力不变,裂纹失稳的“临界裂纹尺寸”为:αc=(K IC / Yσ)2/π中低强度材料,当断裂前发生大范围屈服时,按弹塑性断裂力学提出的裂纹顶端张开位移[COD(δ)]作为材料的断裂韧性参量,当工作应力小于屈服极限时:δ=(8σsα/πE)ln sec(πσ/2σs)不发生断裂的条件为:δ<δC(临界张开位移)J积分判据:对一定材料在大范围屈服的情况下,裂纹尖端应. . . 资力应变场强度由形变功差率J来描述。

张开型裂纹不断裂的判据为:J<J ICK IC——断裂韧性;K ISCC——应力腐蚀门槛值(六)模拟试验四、综合分析分析报告的内涵:①失效零部件的描述;②失效零部件的服役条件;③失效前的使用记录;④零部件的制造及处理工艺;⑤零件的力学分析;⑥材料质量的评价;⑦失效的主要原因及其影响因素;⑧预防措施及改进建议等。

五、回访与促进建议的贯彻§2—2 实效分析的基本思路一、强度分析思路二、断裂失效的统计分析三、断裂失效分析的故障树技术第三章金属的裂纹§3—1 裂纹的形态与分类裂纹:两侧凹凸不平,偶合自然。

裂纹经变形后,局部磨钝是偶合特征不明显;在氧化或腐蚀环境下,裂缝的两侧耦合特征也可能降低。

发纹:钢中的夹杂物或带状偏析等在锻压或轧制过程中,沿锻轧方向延伸所形成的细小纹缕。

发纹的两侧没有耦合特征,两侧及尾端常有较多夹杂物。

裂纹一般是以钢中的缺陷(发纹、划痕、折叠等)为源发展起来的。

一、按宏观形态分为:(1)网状裂纹(龟裂纹),属于表面裂纹。

产生的原因,主要是材料表面的化学成分、金相组织、力学性能、应力状态等与中心不一致;或者在加工过程中发生过热与过烧,晶界性能降低..等,导致裂纹沿晶界扩展。

如:①铸件表面裂纹:在1250~1450℃形成的裂纹,沿晶界延伸,周围有严重的氧化和脱碳。

②锻造、轧制网状裂纹:由过烧、渗铜、含硫量高等引起。

锻件加热温度过高、时间过长,引起晶粒粗化,脆性增加。

如过烧晶界氧化使晶界强度降低,锻造时沿晶界开裂出现网状裂纹。

当钢中含铜量过高(>0.2%)时,在热锻过程中,表面发生选择性氧化(铁先氧化),使铜的含量相对增加,从而使晶界形成富铜相的网络,富铜相熔点低于基体引起开裂。

同样,锻造时如铜附着在表面,借高温沿晶界渗入导致铜脆。

在显微镜下可看到游离的铜沿晶界分布。

当硫量较高时,低熔点的FeS或FeS与Fe 的共晶体存在于晶界,高温锻造时,晶界结合强度低,使塑性变形能力下降,导致锻造开裂。

③热处理表面裂纹:淬火加热温度过高,奥氏体晶粒显著长大,淬火冷却中热应力和组织应力共同作用引起裂纹;如发生过烧现象就更容易引起龟裂。

表面脱碳使工件表里不同含碳量奥氏体的马氏体开始转变温度(M S)不同,冷却先后有差异,扩大了组织转变的不同时性和体积转变的不均匀性。

使得淬火组织应力增加,使表面产生大的多向应力,产生网状裂纹。

④电弧焊起弧电流过大时,局部热量过高,形成“火字形裂纹”。

⑤淬火后或渗碳后的部件在机加工过程中,表面应力可导致表面裂纹;耐热钢受表面热应力作用产生腐蚀性疲劳裂纹;不锈钢发生晶界腐蚀裂纹。

(2)直线型裂纹:常由发纹或其他非金属夹杂物在后续工序中扩展而形成,沿材料纵向分布。

裂纹两侧和金属基体上,一般有氧化夹杂物和其他非金属夹杂物。

细长零件在淬火中,在表面冷却比较均匀一致,心部淬透时,淬火应力(组织应力和热应力)超过材料抗拉强度极限,产生纵向直裂纹。

由于心部淬透的细长. . . 资工件的表层切向应力总是大于轴向应力,因此淬火裂纹总是纵向直线型。

高温高压的蒸汽管道弯管中产生的蠕变裂纹是一些平行的直线性裂纹。

(3)树枝型裂纹:零件中应力腐蚀裂纹;应力集中的焊接结构产生的热裂纹有时也呈树枝型。

(4)其他裂纹:圆周裂纹:部件变径处由于热应力和组织应力引起的裂纹。

辐射状裂纹:有内孔的零件,淬火时,内孔处冷速慢,使内孔表面常处于拉应力状态,产生辐射状裂纹。

锅炉铆钉孔处产生的碱脆裂纹,也是辐射状。

二、按微观形态分为:(1)沿晶裂纹:晶界腐蚀裂纹、苛性脆化裂纹、氢脆裂纹、蠕变裂纹、回火脆性开裂、磨削裂纹、焊接热裂纹、铸造裂纹、过烧引起的锻造裂纹、热处理裂纹和热脆裂纹等,热疲劳裂纹和应力腐蚀裂纹有时也是沿晶裂纹。

(2)穿晶裂纹:疲劳裂纹、解理断裂裂纹、韧性断裂裂纹、淬火冷裂纹、焊接冷裂纹等。

热疲劳裂纹、应力腐蚀裂纹等有时也是穿晶的。

(3)混合裂纹:有沿晶的,也有穿晶的,如淬火裂纹。

三、按形成原因分:(1)工艺裂纹:铸造、锻造、热处理、磨削、焊接裂纹等。

(2)使用裂纹:机械冷应力裂纹、疲劳裂纹、应力腐蚀裂纹、蠕变裂纹等。

四、按断裂力学的观点分:(1)稳定性裂纹:零件在服役中裂纹的扩展速率非常缓慢。

(2)过渡性裂纹(亚临界扩展裂纹):裂纹产生后,开始发展缓慢,到一定尺寸,发展加速,造成零件断裂失效。

过渡性裂纹和零件的受力条件、裂纹的形状及裂纹处的受力状态有关,其尺寸满足裂纹的强度因子K<K IC。

对于张开型裂纹..有:K I=σα1/2Y(α/W)<K IC上述σ是特征应力,α是特征裂纹长度,W是特征尺寸,Y (α/W)物体K I的标定函数。

(3)危险性裂纹:临界扩展前夕的裂纹。

这类裂纹发展甚为迅速,在很短的时间内导致零件失效。

定量:裂纹应力强度因子K接近材料的断裂韧性K C;或裂纹扩展速度dα/dt超过一定数值。

§3—2 裂纹的起源位置裂纹的起源位置取决于应力集中值的大小及材料强度值的高低。

一、应力集中与破断起源的关系按位错理论:对于延性或半脆性材料,形变和破断两个过程的必要条件是使金属发生屈服。

当金属发生屈服后,大量的位错在其运动过程中由于受到障碍物作用而堆积起来,就造成了应力集中。

应力集中被变形松弛,破断过程则被抑制;反之,若裂纹的发生与发展使应力松弛,则材料会发生破断。

服役的零件,形状和材料急剧改变的地方,会产生局部的高应力,其附近的应力状态(分布)也不均匀。

这种局部应力高于平均应力的现象就是应力集中。

应力集中系数K=σmax/σcp(应力集中处的最大应力和平均应力或公称名义应力之比)应力集中发生在缺口的尾端。

应力集中程度(K)与缺口深度t、缺口尖端半径r H有关。

单边缺口部件应力集中系数:K=1+(t/r H)1/2≈(t/r H)1/2多缺口(缺口间距b)部件:K={(t/r H)•[(b/лt)coth(b/лt)]}1/2材料的强度愈高、塑性愈低,应力集中系数也愈大。

. . . 资缺口顶端还会由于形变约束而引起三向应力。

在平面应变条件下,在缺口前端一段距离处,出现最大三向拉应力区。

二、材料缺陷所引起的裂纹疲劳裂纹起始于驻留滑移带,而材料表面和内部的缺陷常是引起驻留滑移带的原因,因此,有缺陷的金属材料,往往疲劳极限比较低。

三、零件的形状因素引起的裂纹零件的尖锐的凹角,凸边或缺口部位在制造和使用过程中,产生较大应力集中或开裂。

§3—3 裂纹的扩展方向一、裂纹的走向(由应力原则或强度原则确定)①应力原则:在金属脆断、疲劳脆断和应力腐蚀断裂情况下,裂纹的扩展方向一般都垂直于主拉伸应力的方向;而当韧性金属承受扭转载荷或金属在平面应力的作用下,其裂纹的扩展方向一般平行于剪切应力的方向。

上述两种情况可以说明裂纹走向由零件的最大应力确定。

②强度原则:裂纹总是要沿着最小阻力路线—即材料的薄弱环节或缺陷处—扩展。

缺陷是薄弱点,常引起裂纹的转折扩展。

材质符合要求的条件下,应力原则起主导作用;材质不符合要求时,强度原则起主导作用。

二、裂纹源与裂纹方向的判定裂纹通常起源于零件的应力集中处;材料缺陷处形成应力集中常引起裂纹。

有时在扩展中裂纹常常会出现分支,称为支裂纹或次生裂纹。

支裂纹源区一定在主裂纹中,且裂纹源的方向通常与支裂纹扩展方向相反,也就是说分叉或分支裂纹,汇合为主裂纹。

随着裂纹的扩展,零件的有效截面不断减少,即有效载荷也随之不断加大。

因此,韧性材料随着裂纹的扩展,破断侧面残留的范性变形也有所增加。

..主裂纹产生最早,扩展速度最大。

主裂纹产生后,在裂纹附近,应力得到松弛,因此,二次裂纹扩展速度小,尺寸总小于主裂纹的尺寸。

二次裂纹并不是“主”裂纹的分支,而是产生于“主”裂纹后期,扩展至“主”裂纹后受到其阻止,二者相遇角度近900。

§3—4 裂纹周围及裂纹前端情况金属表面或内部缺陷为裂纹源的,一般能找到作为裂纹源的缺陷;裂纹转折处一般能找到引起转折的缺陷。

高温下产生的裂纹或室温下产生又随加工工序加热至高温的裂纹,其周围将存在氧化和碳化的现象。

碳钢和低合金钢在<250℃(低温回火的范围)时,裂纹周围的氧化层很薄,从金相上难以看到。

<650℃时,可看到裂纹内填充着浅灰色的氧化铁,而两侧无显著的氧化脱碳现象。

650℃~A C1时,除裂纹中被氧化物所填充外(氧化物的颜色随加热的介质不同而不同),裂纹两侧还发生脱碳现象,加热以前热处理状态不同,加热后脱碳层中的铁素体状态也不同。

如加热前是淬火状态,脱碳层中的铁素体仍保持原马氏体的针状方向;如加热前是退火或其他状态,则脱碳层中铁素体成多边形或块状。

裂纹前端的情况:一般机械冷应力裂纹、淬火裂纹、铸造冷应力裂纹、锻后冷却不当裂纹等前端是尖锐的。

使用裂纹的疲劳、应力腐蚀裂纹前端是尖锐的。

各种热裂纹的前端是圆钝的。

蠕变裂纹、热疲劳裂纹等的前端也是圆钝的。

尖锐的裂纹经过高温加热(如回火),其前端也是圆钝的。

第四章金属的断口分析技术§4—1 金属断口的基本类型按断裂微观形貌分类:①沿晶脆性断裂,②解理断裂,③准解理断裂,④疲劳断裂,⑤应力腐蚀断裂,⑥氢脆断裂,⑦韧窝断裂,⑧滑移面分离,⑨蠕变断裂。

断口的形貌是由断裂机理所决定的。

不同的断裂机理,断口. . . 资的微观形貌也不同。

按断口微观形态分类中,韧窝断裂、滑移面分离和蠕变断裂属于延性断裂,其余属于脆性断裂。

§4—2 断口试样的制备和保存铁、钢、合金钢清洗断口可用的溶剂:丙酮、氯仿、1%碱溶液等。