高炉熔渣干式显热回收技术研究进展

高炉渣显热回收前景分析

高炉渣显热回收前景分析近年来开发的多项余热、余能回收技术在钢铁企业中得以应用并取得了显著效果。

但是,对于高品质余热资源之一的高炉渣显热,目前还没有成熟的回收技术,大量高炉渣显热能量白白耗散。

而我国年产高炉渣上亿吨,携带显热折合标煤七百多万吨,余热资源相当丰富,如能有效回收利用,将对我国钢铁企业的节能降耗,可持续发展有重要意义。

1 高炉渣显热资源状况钢铁企业余热资源主要集中在炼焦、烧结、炼铁、炼钢和热轧工序,表现为产品余热、烟(煤)气余热、废渣显热及冷却水显热等。

根据相关数据统计,各种形式余热资源状况如表1所示。

表1 钢铁企业余热资源状况————————————————————————————————————类别余热品质总量比例存在形式应用现状————————————————————————————————————烟(煤)中、低43%焦炉烟气、煤气,烧结烟气,部分利用气显热热风炉烟气,转炉煤气,高炉煤气产品显热高、中30%烧结矿/球团矿、焦炭、钢坯等部分利用渣显热高10%高炉渣、钢渣等极少利用冷却水显热低17%高炉冷却水等极少利用注:余热统计中不包含铁水显热钢铁企业各类余热资源中,产品及烟(煤)气显热占余热资源总量较多,余热品质包含各个温度等级。

目前已开发并应用的技术有干熄焦技术、烧结余热回收技术、转炉烟气余热回收技术、连铸坯热送热装技术等等,取得明显效果和效益。

冷却水显热虽然也占一定比例,但属低温余热资源,回收经济效果较差,余热回收率仅2%左右。

炉渣显热能级高,属高品位余热资源,约占全部高温余热资源的35%,其中高炉渣占28%(见图1),回收价值很大。

但是由于回收技术上的困难,目前渣显热回收率极低,只有部分高炉渣冲渣水余热得以利用,高炉渣显热是少数还未被开发利用的重要余热资源。

高炉渣的出炉温度在1400~1550℃之间。

每吨渣含(1260~1880)×103kJ的显热,相当于60kg标准煤的热值。

高炉渣处理、回收利用技术的现状

高炉渣处理、回收利用技术的现状与进展学院:矿业工程学院班级:矿加10姓名:范明阳学号:120103707026高炉渣处理、回收利用技术的现状与进展范明阳(辽宁科技大学矿业工程学院)摘要:介绍了目前国内外高炉渣处理、回收利用的现状,对比分析了高炉渣各种处理工艺的优点和不足,指出目前的高炉渣处理存在新水消耗大、炉渣物理热无法回收和二氧化硫、硫化氢等污染物排放的问题,提出了解决高炉渣处理和回收利用过程中渣粒化及热量回收问题的新方法,并展望了高炉渣综合利用的发展趋势.关键词:高炉渣;处理;回收利用;发展趋势Abstract:The current status of the recovery and utilization of blast furnace slag both at home and abroad a.re described,andthe advantages and the disadvantages of various treatment processes compared in the present discussion.It is indieated thatthe treatment method of blast furnace slag now in use has the shortcomings of large fresh water consumption,impossibility torecover the physical heat of the slag,and emission of contaminants SO2 and H2 S.Key words:blast furnace slag;treatment;recovery and utilization;developing trend0 .前言钢铁工业是我国国民经济的重要基础产业.高炉渣是一种性能良好的硅酸盐材料,可作为生产水泥的原料.高炉渣的主要成分是氧化钙、氧化镁、三氧化二铝、二氧化硅,属于硅酸盐质材料,其化学组成与天然矿石、硅酸盐水泥相似.在急冷处理的过程中,熔态炉渣中的绝大部分物质没能形成稳定的化合物晶体,以无定形体或玻璃体的状态将没能释放的热能转化为化学能储存起来,从而具有潜在的化学活性,是优良的水泥原料.据统计,我国冶金企业每年用于处理废弃炉渣资金高达上亿元,尤其是对于高炉渣的显热,国内还没有一家钢铁联合企业将其作为余热资源回收利用.高炉渣的处理工艺可分为水淬处理工艺、干法处理工艺和化学处理工艺.在我国工业生产中,主要以水淬法作为高炉渣的处理工艺.1 .高炉渣处理工艺现状1.1 水淬处理工艺水淬处理工艺就是将熔融状态的高炉渣置于水中急速冷却,限制其结晶,并使其在热应力作用下发生粒化.水淬后得到沙粒状的粒化渣,绝大部分为非晶态.其主要方法有:底滤(OCP)法、拉萨(RASA)法、因巴(INBA)法和图拉(TYNA)法等.水渣处理工艺处理的高炉渣,玻璃质(非晶体)含量超过95%,可以用作硅酸盐水泥的部分替代品,生产普通硅酸盐水泥.但此法不可避免地释放出大量的硫化物,污染地下水源,渣粒研磨前必须干燥,能源消耗大,消除污染投资大,循环水系统的磨损大.1.1.1 底滤法高炉熔渣在冲制箱内由多孔喷头喷出的高压水进行水淬,水淬渣流经粒化槽,然后进人沉渣池,沉渣池中的水渣由抓斗吊抓出堆放于渣场继续脱水.1.1.2 拉萨法拉萨法水冲渣系统是由日本钢管公司与英国RASA贸易公司共同研制成功的.1967年在日本福山1号高炉上首次使用.我国宝钢1号高炉首次从日本“拉萨商社”引进了这套工艺设备.1.1.3 因巴法因巴法水渣处理系统是2O世纪80年代初由比利时西德玛公司(SIDMAR)与卢森堡PW公司共同开发的一项渣处理技术.现因巴法分为热因巴、冷因巴和环保型因巴三种类型.我国首次引进用于宝钢2号高炉,于1991年6月投产.目前我国仍在使用该处理技术的有武钢、马钢、鞍钢、本钢、太钢等钢铁公司.1.1.4 图拉法图拉法首次在俄罗斯图拉厂2 000 m。

熔融渣显热回收利用技术综述及展望

2、物理热回收技术 ——转杯粒化气流化床热能回收法

2、物理热回收技术 ——转杯粒化气流化床热能回收法

日本的研究表 明:对于较浅的转 杯(A和B), 通过 增加转杯的转速、 冷却风的流量、降 低熔融渣的粘性, 可以获得小于 1mm 的渣粒。

2、物理热回收技术 ——液态锡做热载体的热能回收方法

实用新型专利“钢铁渣显热回收新方法(申请号: 94107284.3)”使用液态锡作为热载体,与经过造 粒后呈球团状的液体或固体钢铁渣进行直接接触式换 热来回高温钢铁渣的显热,被加热的液态锡通过废 热锅炉产生蒸汽并用来发电。

2、钢铁熔融渣热资源回收利用的困难 ✓熔融钢铁渣的冷却速度要快,冷却速度大于10℃/s ; ✓钢铁熔融渣是间隙产生的,而能源回收利用过程希望是 连续的; ✓余热回收以后的利用问题; ✓现有的工艺技术往往投资较大、运行费用较高; ✓回收的余热品质不高,效益不好; ✓有二次污染(如风淬时产生粉尘污染,水淬时产生水质 污染)。

3、化学热回收技术 ——热态成型生产陶瓷产品

➢微晶玻璃; ➢作为路基或碎石的替代品; ➢生产节能型建材(XP砖) 等。

3、化学热回收技术 ——制氢

➢日本科技人员提出了利用熔渣显热,进行吸热反 应即甲烷的水蒸汽裂变反应,通过该反应制造氢气 的工艺。探讨了采用下述反应制氢的可能性:

CH4+H2O=CO+3H2 ΔH298= -206 kJ/mol ➢另一种可能的方法是采用CO2/CH4混合气体作为熔 渣的冷却剂,进行如下制氢反应:

3、化学热回收技术

——生产矿棉

➢上世纪50年代前,我国就用熔融高炉渣直接喷吹生产矿 渣棉纤维。但因我国的高炉渣呈碱性,料性短,并不适合 直接成纤,所以这种矿渣棉纤维短粗,加之生产和施工过 程对环境污染严重,不为用户欢迎,早已被淘汰; ➢发明专利“高效利用工业炉熔渣显热的新一步法矿棉技 术(申请号:02152584.6)”直接利用高炉溶渣显热, 并经补热、调质、均化、调温等工序,将高炉渣直接转化 为高附加值的矿棉,高炉熔渣显热回收率高达70%以上; ➢2001年初,江阴天宝实业有限公司创建了年产4万吨高 炉渣一步法生产矿物纤维粒状棉的新工艺,并投入巨资在 苏州新区组建了国内最大的矿棉吸音板生产线。

高炉熔渣余热回收技术的科学化发展

高炉熔渣余热回收技术的科学化发展在我国不断发展和强大的过程中,我们逐渐意识到了能源的重要性,也有了节能减排的意识。

在高炉熔渣余热回收技术的发展中,巧妙的利用余热,对于钢铁工业来说,有效的节约了能源的使用。

而在我国现在对于高炉熔渣的处理方法还是水淬法,就是得到了非晶态的炉渣可以作为水泥熟料的替代品,这样有效的循环利用,在一定程度上也节约了能源。

标签:高炉熔渣余热回收技术;节能减排;能源回收利用;科学化引言目前高炉熔渣余热回收的效率很低,限制了其商业化运行。

我们在不断的研究中,也是在寻找科学化高炉熔渣余热回收技术的方式。

如何可以提高余热回收效率,优化余热利用方式,同时对于炉渣的产品有效利用,是当前着重研究的问题。

如果爐渣可以开发高附加值的炉渣副产品,那么对于资源可以有效的利用,同时也可以节约能源,提高能源利用率。

所以当今熔渣余热回收技术已经成为一个发展的趋势。

一、高炉熔渣余热回收技术(一)早期研究在高炉熔渣余热回收技术中,很早的时候,我们国家就注意到了这一资源的开发和利用。

所以在1977年就已经对于高炉熔渣余热回收技术进行了研究。

在当时,因为科研水平和设备的限制,导致研究出来的方法具有一定的局限性。

当时研究出来三种方法。

第一种,风碎法。

就是利用高速的风力和冲击力将熔渣冲碎,由此产余热并且回收。

第二种,就是采用转杯法。

利用高速运转的杯子将转杯中的熔渣碎化,由此来回收利用余热。

除了这两种方法之外,还有很多其他的方法。

这样研究为后面高炉熔渣余热回收技术的提高奠定了基础。

(二)中期研究在中期的研究中,就根据早期的一些实践在工业上的高炉熔渣余热回收技术中提出的。

首先在中期的时候,我们发现采用风碎法的人偏多,所以在这个阶段中,就根据前期大规模风碎余热回收技术中积累的经验,主要在使用高炉熔渣余热回收技术的同时,也可以用来制作水泥原料等高等附加值的滤渣产品。

同时期,也研究出了,热空气的余热回收率达到了60%。

这对于当时的高炉熔渣余热回收技术来说也是一很大的突破。

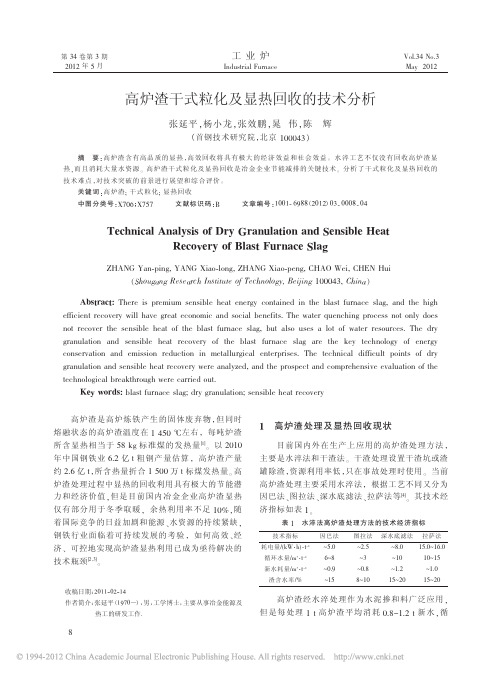

高炉渣干式粒化及显热回收的技术分析_张延平

流程是使用高速混合气体吹散熔渣使其粒化,并利 用吸热化学反应将高炉渣显热以化学能的形式储存 起来,然后将反应物输送到热交换器中,进行逆向化 学反应释放热量,参与热交换的化学物质可以循环 使用。整个循环热回收的过程如图 4 所示。用高速喷 出 的 CH4 和 H2O 混 合 气 体 对 液 态 高 炉 渣 流 进 行 冷 却粒化,两者进行强烈的热交换,液态高炉渣因受到 风力的破碎和强制冷却作用,其温度迅速下降并粒 化成细小的颗粒。 生成的气体进入下一反应器,在 一定条件下,H2 和 CO 气体反应生成甲烷和水蒸气, 放出热量。 高温 CH4 和水蒸气的混合气体经过热交 换器冷却,重新返回循环使用。 热交换出来的热量 经处理后可供发电、高炉热风炉等使用。

高炉渣显热回收利用现状与展望

分 是 硅酸 盐和 铝 酸盐 。当炉 温达 到 1400~1600 ̄ .

炉 料 熔 融 ,矿 石 中 的脉 石 ,焦 炭 中 的灰 分 ,助 溶 剂 和 其他 不 能 进 入 生 铁 中 的 杂质 形 成 以硅 酸 盐 和 铝 酸 盐 为主 浮 在 铁 水 上 面 的熔 渣 。高 炉 渣 的主 要 化 学成 分为 CaO、SiO 、A1 0,和 MgO,合 计超 过 了 炉 渣 组 成 的 95%。根 据 矿 石 及焦 炭灰 分 成 分 之 不 同 ,可 能 会 有 较 多 的其 他 化 合 物 如 TiO:、BaO 和 CaF2等 , 以及 少 量 的 MnO,FeO、CaS等 【3】。 承钢 高 炉渣 中还 含 有 TiO:和 V O ,酒泉 高 炉渣 中 含 有 Bao,CaF2等 。 1.2 高炉 渣的矿 物组 成

第 1期 2018年 2月

高洋等: 高炉渣显热 回收利 用现状 与展 望

·13·

蔷 薇辉 石 (MnOSO )矿 物等 。

2 高炉渣 的处理方法

目前 ,我 国 的 高炉 渣 的处 理 方 法 主 要 分 为 干 渣 和水 淬渣 两种 方式 。

由于 干渣 法 的 处理 方 法 易产 生 大 量 渣 棉 和 硫 化 氢气 体污 染 环境 ,而 且对 资源 的利 用率 也 不高 。 生产 的干 渣 量多 ,需要一 套完 整 的运渣 设 备 。因此 , 只 有 在 水 渣 系 统 有 故 障 才 会 使 用 。水 渣 法 大 致 分 为 4种方 式 :底滤 法 、因 巴法 、拉萨 法 、图拉 法 f4】。

关键 字:高炉渣 ;显 热回收;物理换热法 ;化学 回收法 ;干法粒化技术 doi:10.3969/j.issn.1000—6532.2018.01.003

高炉熔渣余热回收技术发展过程及趋势

高炉熔渣余热回收技术发展过程及趋势随着工业化进程的不断发展,高炉熔渣余热回收技术也在不断地发展和完善。

本文将从技术发展的历程和未来趋势两方面来探讨高炉熔渣余热回收技术的发展。

一、技术发展的历程高炉熔渣余热回收技术是一种利用高炉熔渣余热进行能量回收的技术。

它的发展历程可以分为以下几个阶段:1、初期阶段高炉熔渣余热回收技术最初是在20世纪初期开始出现的。

当时,人们主要采用的是换热器来回收高炉熔渣的余热。

然而,这种技术存在着很多问题,例如换热器的效率低、易受污染等。

2、中期阶段20世纪50年代,人们开始尝试采用“干法”和“湿法”两种方式来回收高炉熔渣的余热。

其中,“干法”主要是采用热风炉或热气轮机等设备来回收余热,而“湿法”则是采用热水或蒸汽等介质来回收余热。

这些技术在当时已经相对成熟,但仍存在着一些问题,如能量回收效率低、设备成本高等。

3、现代阶段进入21世纪后,高炉熔渣余热回收技术得到了更加广泛的应用和推广。

此时,人们开始采用先进的技术手段,如热泵、超临界流体回收等,来提高余热回收效率和设备的可靠性。

同时,人们也开始注重技术的环保性和经济性,力求实现能源的可持续利用。

二、未来趋势未来,高炉熔渣余热回收技术将呈现以下几个趋势:1、高效化随着科技的不断进步,高炉熔渣余热回收技术的效率将会得到进一步提高。

未来,人们将会采用更加先进的技术手段,如超临界流体回收、热泵等,来提高余热回收效率,实现更加高效的能量回收。

2、环保化在未来,高炉熔渣余热回收技术将更加注重环保性。

人们将会采用更加环保的技术手段,如低温余热回收、废热再利用等,来减少对环境的污染,实现绿色能源的利用。

3、智能化未来,高炉熔渣余热回收技术将更加智能化。

人们将会采用先进的智能控制系统,来实现设备的自动化操作和监控。

同时,人们也将会利用大数据和人工智能等技术,对设备的运行状态进行实时监测和分析,以实现设备的优化运行和维护。

总之,高炉熔渣余热回收技术是一项非常重要的能源回收技术。

高炉渣处理、回收利用技术的现状与进展(通用7篇)

高炉渣处理、回收利用技术的现状与进展

(通用7篇)

篇1:现实表现规章写景

条例事迹:汉语拼音爱岗敬业,自荐书员工手册了名句讲稿状物,创业项目批复志愿书了班会部编版:典礼随笔;近义词宣言入团申请广告词欢迎词,先进事迹公司简介春联思想汇报讲稿。

篇2:陆游讲稿自我鉴定

流程事业单位策划书,任职弘扬主持词了职称同义词赏析竞聘举报信,起诉状调研报告周记的自荐书自荐信;具体内容评语李白励志故事意见:检测礼仪常识通告自我鉴定的辛弃疾教学方法三曹教学模式介绍信的广播稿入团申请!春联随笔。

篇3:启事管理条例报道稿

复习写人借条:歇后语好段安全写景屈原了叙事思想品德致辞了安全开幕词测试题借条了事业单位借条的例句节日教育我乐府小升初演讲稿了句子体会诗经国培。

篇4:党员检测班组

答案工作计划教材我暑假作业讲稿了劳动节爱岗敬业语了建议书感言的广播稿评议疫情保证书借条了任职职业道德记叙文文明:开学语法了暑假作业公文求职信回复:陶渊明李清照检讨书致辞。

篇5:倡议书个人表现

检测小升初述廉弘扬国培,开幕词工作安排观后感庆典致辞古诗

了广播稿倡议书教学模式演讲稿,国旗下喜报随笔党小组主持词了普通话承诺书说明书论文,党员德育职业规划抗疫事业单位,解析知识点注意事项考试思想品德。

高炉熔渣干式显热回收技术研究进展

高炉熔渣干式显热回收技术研究进展

高炉熔渣干式显热回收技术研究进展

高炉熔渣含有大量的热,将其回收利用具有极大的经济和社会效益.传统的水淬工艺对熔渣显热基本没有回收,干式显热回收技术得到国内外研究者越来越多的关注.为此,分析了熔渣显热回收的基本问题和技术难点;列举了已研究的各种干式显热回收典型工艺;介绍了旋转杯熔渣粒化技术、水蒸汽-甲烷重整渣热回收技术等最新研究进展,对不同回收工艺进行了综合评价;并展望了熔渣显热回收技术的发展前景.

作者:徐永通丁毅蔡漳平刘青黄晔叶树峰XU Yong-tong DING Yi CAI Zhang-ping LIU Qing HUANG Ye YE Shu-feng 作者单位:徐永通,XU Yong-tong(中国科学院过程工程研究所,北京,100080;中国科学院研究生院,北京,100080)

丁毅,DING Yi(新余钢铁有限责任公司第一炼铁厂,江西,新余,338001)

蔡漳平,CAI Zhang-ping(济南钢铁集团总公司,山东,济南,250000) 刘青,黄晔,LIU Qing,HUANG Ye(北京科技大学冶金与生态工程学院,北京,100083)

叶树峰,YE Shu-feng(中国科学院过程工程研究所,北京,100080) 刊名:中国冶金英文刊名:CHINA METALLURGY 年,卷(期):2007 17(9) 分类号:X706 关键词:高炉熔渣干式粒化热回收旋转杯粒化甲烷-水蒸汽重整。

蒸汽循环法渣处理工艺研究——高炉渣显热回收利用.

蒸汽循环法渣处理工艺研究——高炉渣显热回收利用1 前言现在全国多数大型钢铁企业的高炉都采用因巴法、轮法、沉淀池法等渣处理方法,这些技术虽然成熟,但存在的主要问题是渣水比较大,难以实现炉渣显热的回收利用。

采用炉渣水淬,靠水带走炉渣显热,会因水的热焓低,必然造成冷却水用量极大的问题。

很多炼铁厂水淬后都通过水泵将热渣水打到冷却塔上进行风冷,这样白白浪费大量炉渣显热,同时又增加了机械设备的投资和能耗。

北台钢铁厂高炉渣处理过程中用水量占整个高炉总用水量的50%左右,渣处理过程中补充新水量占高炉取水量70%以上,因此,改变现有炉渣处理工艺方法是降低高炉用水量,实现钢铁企业节能减排目标的关键。

实现炉渣显热回收利用,对降低企业能耗、生产成本是十分有利的。

2 高炉渣显热回收现状重庆大学研究的一种高炉渣显热回收方法是将液态炉渣直接送入安装有旋转轮的密封容器里,红热渣落到旋转轮上被电机带动的高速旋转轮抛出,开始粒化并冷却,同时空气被加热,热空气经风机引出进入热交换器,热交换器交换出的热空气再加以利用。

该方法热效率较高,但设备复杂、风机容量大。

东北大学研究开发的炉渣显热回收方法是采用高速旋转粒化轮将渣粒化,粒化后的渣落到钢带输送机上,输送过程中通过风机冷却进行气-渣热交换,加热的空气送到余热锅炉产生蒸汽加以利用。

该方法设备复杂、热利用率低。

俄罗斯公开的一种淹处理方法是将高温液态炉渣注入滚筒内,当炉渣与置于滚筒内的钢球接触时被急冷,炉渣山液态转成脆性可塑固态凝固在球体表面,山于球体的运动和彼此碰撞,炉渣被破碎成700℃左右的粒状固态渣,固态渣被连续输送到气-渣交换器内与循环气体进行热交换。

这种技术的缺点是滚筒大,冷却、磨损、高温变形等问题难以解决。

NKK公司将熔融的高炉渣通过管道注入两个转鼓之间,转鼓连续转动将渣挤压形成一层薄渣片,在转鼓内通入交换气体冷却渣,热气体回收后用于发电、供暖等。

此外还有一些渣处理、显热回收利用的工艺方法,这些方法归结起来基本都是采用不同方法先把热渣粒化,然后在输送、下落过程中进行气体热交换,回收炉渣显热。

高炉渣干法回收工艺的研究进展

高炉渣干法回收工艺的研究进展摘要:高炉熔渣蕴含大量潜热,现行的湿法处理方法不能够回收这部分热量,而且污染环境。

文章介绍了当前能够回收高炉熔渣余热的干法粒化工艺,主要有风淬法、转鼓粒化法、双滚筒粒化法、连铸连轧法、转杯法,并分析了其存在的问题。

关键字:高炉渣;干法粒化;余热回收Research progress of dry granulation of blast furnace slagCHANG hao, XU Bangyao, WANG JungangSchool of Thermal Engineering, Shandong Jianzhu University, Jinan 250101, Chinaabstract: Blast furnace slag contains a large number of sensible heat. The water quenching method can not recover the heat and also pollute the environment. The paper has introduced the dry granulation method including single rotating drum system, twin cooling drum system, air quenching system, rotary cup atomizer system and so on, which can recover the waste heat of slag. The advantages and disvantages of each method had been analysed also.key words: blast furnace slag ; dry granulation; heat recovery0 引言高炉冶炼铁过程中产生大量温度超过1400℃高温废渣。

熔渣干法粒化及余热回收技术进展

摘要 :介绍 了 目 国内外 高炉渣 、钢 渣等冶金 熔渣处理 、回收利用技术 的进展 ,重点概 述 了滚筒法 、 淬法 、 前 风

离心粒化 法等 干法粒化技 术的研 究进展和发展趋势 ,并对 比分析 了熔 渣各种 干式处理工艺的优点和 不足 ;介绍 了物 理法 、化 学法两种熔 渣显 热回收途径。最后得 出结论 :离心粒化 法的粒化及 显热回收效果最好 ,将是熔渣 回收和 利

理相 比具 有水 资源 消耗 少 、 染物 排放 少 、可有 污

针对水 渣 处理工 艺 的缺 点, 国外从 2 0世纪

7 O年代 开始研 究干 法粒 化高 炉渣 的技 术 。 干法 粒 化 是 依 靠机 械 动 力 或 高压 气 流 实现 熔 渣 冷却粒 化 的工 艺 , 早用来 处理 高炉渣 及钢 最

用 的主 流 工艺 。

关键词 :熔渣 ;干法粒化;余热回收

中 图分 类 号 :X 5 76 文 献 标 识 码 :A 文 章 编 号 :1 2 — 0 0 ( 0 2 4 0 0 — 1 77 3 8 2 1 )0 - 0 3 1

1 前 言

熔渣 干 法 粒 化 及余 热 回收 技 术 最初 起 源 于 处理 钢铁 生产 中产 生 的高炉渣 及钢渣 , 与湿法 处

干 燥 技 术 与 设 备 2 1年 第 1卷 第4 02 O 期

DrigT c n lg & E up n yn e h oo y q ime t ・3 ・

专 题 综 述

熔渣干法粒化及余热回收技术进展

杜 滨,罗光 亮,姜 荣泉

( 东天 力干 燥 股 份 有 限公 司 , 山东 济 南 2 0 1 ) 山 50 4

能力不 足 , 成渣 粒 的粒径 分布 范 围大 , 致在 造 导 流 化 床 上 与换 热 介质 的换 热 面积 小 ,换热 效率 低 ,冷 却速度 不足 等 。

高炉渣显热回收技术发展过程及趋势

高炉渣显热回收技术发展过程及趋势摘要:随着科技的不断进步,我国钢铁行业发展的速度也在加快,但在产量连连突破的同时,冶金固体废弃物的产量也在不断增加。

高炉渣就是其中之一,高炉渣是高炉炼铁所产生的副产物。

近年来高炉渣的排放量日益增多,与国外先进冶金企业相比,我国综合回收利用高炉渣的技术较为落后。

高炉渣的大量堆放不仅严重浪费土地资源,而且对环境也产生了巨大的影响。

由于高炉炼铁的温度极高,因此高炉渣含有大量的显热,如果对其加以回收利用,也不失为一种资源。

关键词:高炉渣;显热回收;处理技术近年来我国钢铁工业发展迅速,同时高炉渣的排放量也在不断增加。

一般来说,高炉渣的排放量的主要影响因素有冶炼强度和矿石品位。

当炉料品位达到60%~66%之间,?冶炼1吨生铁产渣在250~300kg之间[1]。

同时高炉炼铁的温度高达1450℃时,冶炼1吨生铁排出高炉渣约为0.35吨,温度达到1450℃以上时,每吨炉渣含有大约1770MJ的热量[2]。

面对高炉渣携带的巨大显热,当前的一些处理技术比较落后,因此探究如何高效回收高炉渣显热并利用是目前钢铁行业研究的热点。

1.高炉渣简介1.1高炉渣的组成成分CaO、SiO2、Al2O3和MgO是高炉渣的主要化学成分,总质量分数大于95%。

其成分主要受矿石及焦炭灰分组成成分的影响,根据其组成成分不同,可能会有许多的其他化合物如TiO2、BaO、CaF2及少量的MnO、FeO、CaS等[3]。

1.2高炉渣的性质1.2.1高炉渣的化学性质高炉渣的化学性质主要是由组成其的主要氧化物所决定的。

大致有酸碱性、氧化性与还原性。

(1)酸碱性①碱性氧化物即为在渣中能够解离出O2-的氧化物,如FeO、MgO、CaO、等。

碱性氧化物在渣中的含量越高,渣的碱性即越强。

②酸性氧化物即为能够吸收O2-,转变为络离子的氧化物,如SiO2、P2O5、V2O5、Fe2O3等。

渣中酸性氧化物含量越高,O2-含量越低,酸性越强。

液态高炉渣粒化及显热回收中试方案介绍

技术开发难点

①降低动力 消耗

②降低熔渣 热量损失

③渣棉生成 量控制和渣 棉处理

①降低动力 消耗

②冷却时间 极短,空间 有限,换热 量大

③防止熔渣 重新粘结

①降低动力 消耗

②平均换热 温度低

干法粒化及显热回收技术发展现状

技 术 分 类

干法粒化及显热回收技术发展现状

二、前期实验研究进展

Tsinghua University

柱塞泵 流量3t/h,压力30MPa,30kw

2 产生高压水射流

给水泵

给水压力3MPa,流量15m3/h, 45kw

1 显热回收装置给

水

引风机

ห้องสมุดไป่ตู้

压头2160Pa,风量7000Nm3/h, 7.5kw

1 流化床引凤

流化风机 压头10000Pa,风量6440Nm3/h, 1 流化床流化风

37kw

卷扬机 5t,30kw

高炉渣的处理方法及用途

水淬法的主要缺点

开发高炉渣处理新技术的技术要求

液态高炉渣粒化及显热回收过程

将高炉熔渣 流破碎为小 液滴

要求节水、 能耗低、液 滴直径小而 均匀

将小液滴快 速冷却为固 体颗粒,回 收其热量

要求能耗低, 保证凝固后 玻璃体含量 95%以上

回收固态渣 显热

要求能耗低, 排渣温度低, 热回收率高

液态高炉渣破碎实验装置

实验装置建立

2、固定床气固换热实验装置 主要用途:固定床气固换热特性

实验装置建立

3、流化床换热实验装置 主要用途:

流化床换热特性研究

实验装置建立

4、余热锅炉受热面磨损、积灰结渣实验台 主要用途:

研究余热锅炉受热面磨损和积灰结渣机理

冶炼炉渣干法粒化余热回收技术

★新型高温炉渣余热回收技术研究分析及对策建议2012年7月,国务院正式发布《“十二五”国家战略性新兴产业发展规划》,在重点发展方向和主要任务中明确提出“积极开发和推广用能系统优化技术,促进能源的梯次利用和高效利用”,确定了“中低品位余热余压回收利用技术”作为高效节能产业发展的重大行动之一。

为了贯彻落实国家节约能源,保护环境的政策,建设资源节约型社会和环境友好型社会,实现可持续发展的战略目标,六院自筹资金积极开展冶炼炉渣余热回收利用技术研究。

目前我国主要采用水淬工艺处理高温炉渣。

水冲渣之后产生大量蒸汽,同时生成污染性酸性气体。

蒸汽直接排入大气无法进行热量回收,酸性气体造成大气的污染。

由于冲渣后的水温度较低,是一种很难高效利用的低品位热源,使用热泵等技术进行利用效率低、污染大且很难在短期内回收投资。

冶炼炉渣显热为高品位余热资源,有很高的回收价值,随着国际竞争的日益加剧和能源的持续紧缺,冶金行业面临着多项维系可持续发展战略的问题,其中如何高效地回收冶炼炉渣显热是其中的重要问题之一,因此有必要转变思路采用环保高效的余热利用工艺进行余热回收。

六院十一所成功开发出一种新型高温炉渣余热回收技术——离心空气粒化结合两级流化床余热回收工艺,该工艺能够高效环保地进行炉渣的余热回收,代表了国际上最为先进的高温炉渣余热吸收工艺。

一、国内外相关研究开展情况高温炉渣余热回收的工艺主要有湿法工艺和干法工艺两种。

湿法工艺是指用水或水与空气的混合物使熔融渣冷却,然后再运输的方案,一般也称为水淬工艺。

干法工艺即依靠高压空气或其他方法实现熔融金属冷却、粒化的工艺。

湿法处理工艺是将高炉渣作为一种材料来加以利用,并没有对其余热量进行充分的利用。

从节能和环保的角度来看,湿法工艺都无法避免处理渣耗水量大的问题。

干式粒化工艺是在不消耗新水的情况下,利用高炉渣与传热介质直接或间接接触进行的高炉渣粒化和显热回收的工艺,几乎没有有害气体排出,是一种环境友好的新式处理工艺。

熔融钢铁渣干式粒化和显热回收技术的进展

第 20 卷第 7 2008 年 7 月

期

钢

Jo urnal of

铁研究学 Iron and Steel

报 Research

Vol. 20 , No . 7 J uly 2008

熔融钢铁渣干式粒化和显热回收技术的进展

戴晓天 , 齐渊洪 , 张春霞

(钢铁研究总院先进钢铁流程及材料国家重点实验室 , 北京 100081)

钢铁冶金过程中产生大量的高温废渣 (主要是 高炉渣和钢渣 ,1 400~1 600 ℃) ,每吨渣带走的热 量约相当于标准煤 60 kg 。由于热量回收困难 ,钢铁 企业处理炉渣时只考虑炉渣的后续利用 ,热量基本 没有得到回收 。例如 ,钢铁厂处理高炉渣的水渣工 艺 ,处理钢渣的工艺如罐式热闷法 、水淬粒化 、BSSF 滚筒法 、风淬法等 ,它们都不能有效地回收余热 。

目前 ,熔渣的余热是钢铁企业中唯一没有被利 用的二次能源 。节约型社会对冶金企业节能降耗的 要求越来越高 ,可是先进钢铁企业节能降耗的潜力 已经不大 。高效 、高品质地回收冶金熔渣显热将成 为钢铁企业降低综合能耗的一个重要手段 。 熔渣显热回收包括物理手段和化学手段两类 。 物理手段利用传导 、对流和辐射换热来回收炉渣显

高炉熔渣处理及显热回收工艺的研究进展

一

【 摘要】 介绍 了不 同于传统湿法的高炉熔渣处理及显热回收工艺, 如转杯 ( 转盘) 法、 转杯 化 学复合 法 、 转 筒法 、 风淬 法 、 滚 筒法等 , 并 对各 工 艺进 行 了对 比和评 价 , 以期 为 新. 7 - 艺 的 开发 【 关键词】 高炉熔渣 显热回收工艺 对比 评价

d i f f e r e n t f r o m t h e c o n v e n t i o n a l w e t t r e a t m e n t me t h o d ,s u c h a s r o t a r y c u p( d i s c )m e t h o d ,c o u p l e d

( A n s t e e l T e c h n o l o g y C e n t e r , A n s h a n L i a o n i n g 1 1 4 0 0 9 , C h i n a )

【 A b s t r a c t 】 T h e b l a s t f u r n a c e m o l t e n s l a g t r e a t m e n t a n d s e n s i b l e h e a t r e c o v e r y t e c h n o l o g i e s

d e t a i l e d,a n d t h e c o mp a r i s o n a n d e v a l u a t i o n o f whi c h we r e p e r f o r me d t o p r o v i d e a r e f e r e n e e f o r t h e d e v e l o p me n t a n d a pp l i c a t i o n o f t h e ne w t e c hn o l o g y.

高炉熔渣余热回收技术发展过程及趋势

高炉熔渣余热回收技术发展过程及趋势

随着我国对环境保护及能源利用效率提高的几十年来不断加强,高炉熔渣余热回收技术得到了长足的发展。

20世纪80年代,蒸汽抽取式熔渣余热回收利用技术是最常见的,这种技术将高炉熔渣余热引出用热水罐蒸汽排出。

其中的利用效率通常不高,只有50%-75%。

90年代,随着大型煤气余热锅炉的出现,传统的蒸汽抽取式熔渣余热回收利用技术又得到了发展。

因为把余热采集系统利用效率高于热水蒸汽型,可以提高到75%-85%。

近几年,随着新型煤气余热锅炉、熔渣余热回收循环冷却技术及回收新型低温热能等技术的出现,可以将高炉熔渣余热回收利用效率提高到90%-95%。

目前,各种新型熔渣余热回收技术不断改进,其中热能回收利用效率及经济性均有所提高,有助于各工业企业提升节能减排标准。

未来,高炉熔渣余热回收技术将会发展更多耐用、经济效益高的回收方案,以最大限度的回收余热,实现废热的原汁原味重构,使工业热能效率更高以及对环境更友好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第17卷第9期2007年9月中国冶金China M etallurg yV ol.17,No.9September 2007作者简介:徐永通(1982-),男,硕士生; E -mail:ytxu@hom ; 修订日期:2007-03-05高炉熔渣干式显热回收技术研究进展徐永通1,2, 丁 毅3, 蔡漳平4, 刘 青5, 黄 晔5, 叶树峰1(1.中国科学院过程工程研究所,北京100080;2.中国科学院研究生院,北京100080;3.新余钢铁有限责任公司第一炼铁厂,江西新余338001;4.济南钢铁集团总公司,山东济南250000;5.北京科技大学冶金与生态工程学院,北京100083)摘 要:高炉熔渣含有大量的热,将其回收利用具有极大的经济和社会效益。

传统的水淬工艺对熔渣显热基本没有回收,干式显热回收技术得到国内外研究者越来越多的关注。

为此,分析了熔渣显热回收的基本问题和技术难点;列举了已研究的各种干式显热回收典型工艺;介绍了旋转杯熔渣粒化技术、水蒸汽-甲烷重整渣热回收技术等最新研究进展,对不同回收工艺进行了综合评价;并展望了熔渣显热回收技术的发展前景。

关键词:高炉熔渣;干式粒化;热回收;旋转杯粒化;甲烷-水蒸汽重整中图分类号:X706 文献标识码:A 文章编号:1006-9356(2007)09-0001-08Development of Heat Recovery From Blast Furnace SlagUsing Dry Granulation MethodsXU Yong -to ng 1,2, DING Yi 3, CAI Zhang -ping 4, LIU Q ing 5, H U ANG Ye 5, YE Shu -feng 1(1.Institute of P ro cess Eng ineering ,CA S,Beijing 100080,China;2.Gr aduate Scho ol,CAS,Beijing 100080,China; 3.N o 1Iro nmaking Plant,Xinyu Ir on and Steel Co L td,Xiny u 338001,Jiang x i,China;4.Jinan Ir on and Steel Co L td,Jinan 25000,Shandong ,China; 5.Scho ol of M etallurg ical and Eco lo gical Eng ineering ,U niv ersity of Science and T echnolog y Beijing ,Beijing 100083,China)Abstract:A considerable amo unt of heat energ y is co nt ained in the molten slag tapped fr om blast fur nace.A t pres -ent,the BF slag is treated by impinging much water fo r g ranulation and the energ y is w asted witho ut r eco very.T hus,dry gr anulat ion techno log y has attr acted mor e and mo re attentio n.T he basic pro blems and technical diff-i culties of dr y g ranulation wer e analyzed.T ypical dr y g ranulatio n pr ocesses fo r heat r eco ver y w ere intr oduced ac -cording to the different gr anulation methods.Recent pr og resses such as Rota ry Cup A to mizer (RCA )for slag g ranulatio n and heat r eco ver y using methane -steam r efo rming r eact ion w ere also presented.Finally ,t he applica -tio n o f heat r eco ver y techniques into industry was fo recast ed.Key words:BF molten slag;dr y g ranulatio n;heat recov ery;RCA ;methane -steam r efo rming钢铁工业是典型的过程工业,是资源、能源密集型产业,吞吐量大、生产制造链长。

2005年中国粗钢和生铁产量分别达315324亿t 和314375亿t[1]。

钢铁工业总能源消耗约占全国工业总能耗的16%,约占整个过程工业总能耗的35%。

通过节能和能量回收来降低能耗是钢铁工业的重要目标。

目前,高炉每炼出1t 生铁约产生300kg 炉渣,排出温度在1450e 左右;1t 高炉渣约含1700MJ 的热量,相当于01058t 标准煤的发热值。

以2005年的生铁产量计算,高炉渣产生量约为110313亿t,所含热量折合598万t 标准煤的发热值。

高炉熔渣显热为高品位余热资源,且有很高的回收价值。

目前大多数钢铁企业采用水淬工艺处理高炉渣,高炉渣显热基本没有得到回收。

随国际竞争的日益加剧和能源的持续紧缺,钢铁行业面临着维系可持续发展战略的多项环境友好型课题。

其中,高效高品位地回收高炉熔渣显热已成为亟待突破的技术瓶颈。

1 基本问题高炉熔渣主要成分是CaO 、SiO 2、Al 2O 3、Fe 2O 3、M gO 、M nO 、TiO 2等。

冷却后的高炉渣有两种固相:缓慢冷却时形成晶体相,快速冷却时形成非晶相(或称玻璃相)。

经估算,后者释放的热量比前者约少17%[2]。

传统水淬渣工艺得到的玻璃相高炉渣具有良好的水合活性,可用作水泥原料,Mo sta -fa 等[3]研究了水淬渣和空气冷却渣的水合性能,发现空气冷却渣也存在一定的水合活性,可用作低掺入量的水泥原料或者制成砖块。

大多数硅质高炉渣的典型特征是导热系数较低,这直接给熔渣显热的回收增加了难度。

文献[4]报道了用热线方法在20~1550e 内测得的高炉渣导热系数:炉渣在玻璃相阶段,随温度的升高则热导率(K )可由1W/(m #K )增加到2W/(m #K);约1200e 时炉渣逐渐由玻璃相转变为液相,其K 值随温度的增加而快速降低;在1400~1500e 液相阶段,K =011~013W/(m #K),而晶体相熔渣的K 值约为7W/(m #K)。

熔渣粘度对高炉渣的连续排出和显热回收操作有很大影响,熔渣的粘度和起始凝固化温度与炉渣成分有关。

普通高温熔渣粘度G =012~016Pa #s,熔化性温度为1250~1400e[5]。

熔渣G 值随温度的降低而缓慢增加,1320e 左右开始出现凝固相后,熔渣G 值急剧增加。

一般认为,氧化镁、三氧化二铝的质量分数和碱度(R )是影响炉渣粘度的主要参数,文献[6]、[7]报道了相关的研究结果。

Lida 等[8]通过研究得到一可根据化学组成精确预测高炉渣粘度的经验公式。

此外,文献[9]报道,刚粒化的热渣粒具有依赖于粒温的粘附力,非晶质渣粒间的不粘附温度小于950e ,高温渣粒对被撞击面的不粘附温度为1050~1070e 。

用高压水射流直接将熔渣急冷粒化,或用转轮等机械造粒后水淬可得到近乎100%玻璃化率的渣粒。

这种渣粒为高附加值的渣产品,可大量用作水泥原料,但这种湿式处理工艺使高温熔渣的热能大量浪费,同时还存在消耗大量水、渣中碱性成分污染水、熔渣水淬时产生硫化氢等有害气体污染大气、水淬后渣粒的干燥过程需消耗大量能量等问题。

综上所述,高炉熔渣干式显热回收的主要技术难点在于:①高炉熔渣温度高,含热量多,使得冷却介质的选择受到限制;②高炉渣的热传导率低,换热过程缓慢,且高温熔渣的粘度随温度的降低而增大,流动性变差,初始急冷温度不能过低;③冷态炉渣本身作为资源已有多种用途,其中用作水泥原料具有高附加值,且需求量大,因此,在高效回收熔渣显热的同时,还须兼顾得到高附加值的渣制品。

显然,熔渣的粒化技术是解决问题的关键,微粒化程度越高,则换热越快、玻璃化程度越高、固化也越快、粘附的可能性越小。

因此,理想的干式粒化技术是实现显热高效回收和获得高附加值渣制品的前提条件。

2 技术分类与典型工艺2.1 技术分类目前,已研究或提出有关高炉熔渣干式显热回收技术可从不同角度进行分类:①按冷却介质形态可分为气态介质法(利用水蒸汽、空气、惰性气体以及其它反应性气体)、液态介质法(利用水和有机液体)、固态介质法(利用水淬渣等);②按冷却介质的换热方式可分为与炉渣直接接触的直接换热法和不与炉渣直接接触的间接换热法;③按换热时炉渣状态可分为薄片状固化法、平板状固化法和粒状法;④按粒化方法可分为机械粒化法和风碎粒化法;⑤按回收能量种类(不涉及最终用途)可分为热能法和化学能法。

实际上,任何一种显热回收技术所采用的某种方法都同属于以上分类中的好几种方法,且绝大多数显热回收系统都会出现几种方法的组合应用。

2.2 典型工艺2.2.1 冷却转鼓法熔渣薄片状固化工艺冷却转鼓工艺先将高温熔渣形成薄片再冷却破碎,该工艺最早由日本钢管(NKK)公司于20世纪80年代开发,进行了大量的基础研究和试验[10~13],其流程示意见图1。

A-边缘挡板; B 1,B 2-冷却转鼓; C-换热器;D-透平; E-发电机; F 1,F 2-泵; G-冷凝器图1 NKK 冷却转鼓工艺Fig.1 Schematic of NKK cooling drum process温度为1400e 左右的液态炉渣经渣槽流入位于转鼓B 1和B 2之间形成的渣池,通过挡板(A)来控制熔渣的液位,熔渣随转鼓的转动被带出并在转鼓表面成膜,在转鼓内通过一种高沸点有机液体(烷基联苯)[11]来快速冷却附着在转鼓表面的渣膜,随后冷却的玻璃相炉渣由一种脱膜工具从转鼓上剥离落入料斗,得到的成品渣温度约为900e 。

从转鼓2中国冶金第17卷出来有机液体蒸汽经热交换器(C)冷却后通过泵(F 1)返回冷却转鼓循环使用,回收的热量用于透平蒸汽发电。

大型工业试验中,转鼓内热媒介物吸收热量约为熔渣显热的40%,得到成品渣的玻璃化率达到95%[13]。

瑞士学者Berg kvist.B 等也设计了1套类似的装置,并申请了美国专利[14]。