皮带机滚筒全参数对照表格

皮带机 滚筒 参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:行业标准 | 标签:输送带滚筒机架清扫安装|字号订阅目录1.用途、特点、使用范围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒84.4托辊94.5拉紧装置 144.6机架154.7头部漏斗164.8导料槽174.9清扫器 174.10卸料器184.11电气及安全保护装置185.安装、调试与试运转206.操作规程与维护、保养327.润滑 348.胀套的调整359.随机携带文件35附件1:滚柱逆止器用弹簧参数36附件2:滚筒用胀套参数37注:块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5 输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围) 2.1 带宽500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st630~st2000N/mm。

2.3 带速:0.8、10、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最大输送能力,见表2表2 带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

2.表中带速(4.5)(5.6)m/s为非标准值,一般不推荐选用。

煤矿皮带机滚筒及托辊规格表

筒体φ108×

缓冲φ133×380

380

φ108×315

φ108×232摩擦上调

φ108×378摩擦下调

φ108×950

DTⅡGP2111

规格 DTⅡGP2204-2 DTⅡGP2212-2

DTⅡGP2204-2 DTⅡGP2203-2

DTⅡ DTⅡ DTⅡGP1111-2

305

φ25×1300

305

使用部位

标准图号 三串

规格 SD80-759 SD80-15

落陵托辊规格

轴承型号 204 204 204

轴 φ20×325 φ20×1080 φ20×330

LL04

φ89×220

204

φ20×278

LL05 LL06 LL07 LL08 LL09 LL10

φ89×750 φ89×950 φ89×240 φ89×750

TD75/1C2 TD75/1C2.1-2 204

TD75/1C1 TD75/1C1.1-2 204

TD75/3C1.1 TD75/3C1.1-2 204

扁14

305

三串/挂钩φ 305

TD75/4C2.1 TD75/4C2.1-2 305

SSJ650-244204SSJ650235204204

筒体φ60×206 204

φ108×1150

TD75/4C2.1 4C2.1-2

φ108×375

TD75/4C1.1 TD75/4C1.1-2

φ133×1400

TD75/6C2改

φ133×465 三串

φ108×380

DTⅡGP2304 DTⅡGP2204-2

φ108×525

TD75/6C1.1 TD75/6C1.1-2

皮带机滚筒参数对照表修订稿

皮带机滚筒参数对照表公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]皮带机滚筒参数对照表2011-01-10 13:08:48|?分类:|标签:|字号订阅目录1.用途、特点、使用范围 12.主要参数 13.整机的典型布置 24.部件概述 3输送带 3驱动装置 5滚筒 8托辊 9拉紧装置 14机架 15头部漏斗 16导料槽 17清扫器 17卸料器 18电气及安全保护装置 185.安装、调试与试运转 206.操作规程与维护、保养 327.润滑 348.胀套的调整 359.随机携带文件 35附件1:滚柱逆止器用弹簧参数 36注:块度系指物料最大线性尺寸。

?工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围)带宽 500、650、800、1000、1200、1400mm.带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st 630~st2000N/mm。

带速:、10、、、、、、、s。

最大输送能力,见表2表2带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

2.表中带速m/s为非标准值,一般不推荐选用。

3.已完成设计。

3.整机的典型布置。

. OtⅡ型带式输送机的典型布置见图1。

带式输送机的整机由以下主要部件组成:输送带、驱动装置、滚筒,托辊,拉紧装置,机架,漏斗,导料槽,清扫器,卸料器等。

皮带机 滚筒 参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:行业标准 | 标签:输送带滚筒机架清扫安装|字号订阅目录1.用途、特点、使用范围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒84.4托辊94.5拉紧装置 144.6机架154.7头部漏斗164.8导料槽174.9清扫器 174.10卸料器184.11电气及安全保护装置185.安装、调试和试运转206.操作规程和维护、保养327.润滑 348.胀套的调整359.随机携带文件35附件1:滚柱逆止器用弹簧参数36附件2:滚筒用胀套参数37附件3:滚筒用轴承型号 381. 用途,特点,使用范围:1.1 DTⅡ型固定带式输送机是通用型系列产品,是以棉帆布、尼龙,聚酯帆布及钢绳芯输送带作拽引构件的连续输送设备。

可广泛用于煤炭、冶金、矿山港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

带式输送机具有运量大,爬坡能力高,运营费用低,使用维护方便等特点,便于实现运输系统的自动化控制。

1.2 输送物料的松散密度为500~2500kg/m ,输送块度见表1。

表1 mm带宽500 650 800 1000 1200 1400 100 150 200 300 350 350 最大块度注:块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5 输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段和直线段组合的输送形式。

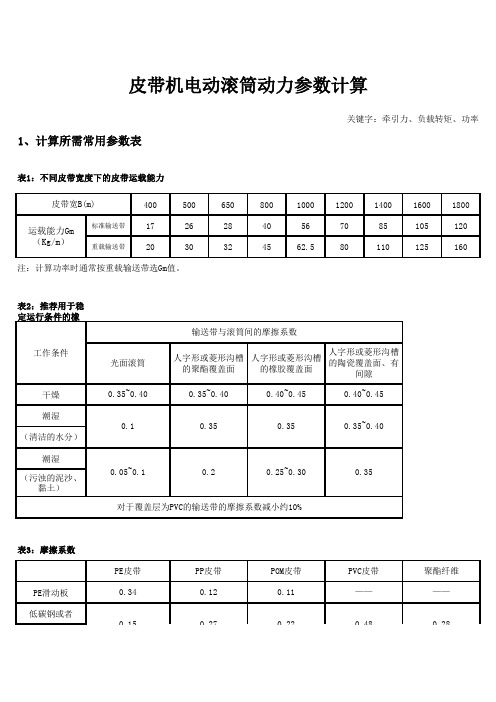

皮带机电动滚筒动力参数计算

40050065080010001200140016001800标准输送带17262840567085105120重载输送带2030324562.580110125160表2:推荐用于稳定运行条件的橡干燥潮湿(清洁的水分)潮湿(污浊的泥沙、黏土)PE滑动板低碳钢或者皮带机电动滚筒动力参数计算0.10.350.350.35~0.400.05~0.10.20.25~0.300.35运载能力Gm (Kg/m)工作条件0.150.270.220.480.340.120.11————0.28表3:摩擦系数PE皮带PP皮带POM皮带PVC皮带聚酯纤维0.35~0.400.35~0.400.40~0.450.40~0.45对于覆盖层为PVC的输送带的摩擦系数减小约10%输送带与滚筒间的摩擦系数光面滚筒人字形或菱形沟槽的聚酯覆盖面人字形或菱形沟槽的橡胶覆盖面人字形或菱形沟槽的陶瓷覆盖面、有间隙关键字:牵引力、负载转矩、功率1、计算所需常用参数表表1:不同皮带宽度下的皮带运载能力皮带宽B(m)注:计算功率时通常按重载输送带选Gm值。

不锈钢托板0.150.270.220.48 Gm—每米皮带输送机上载荷重量[kg/m],此处只考虑单程 H—输送高度[m]②皮带在托板上运行时:ρ皮带—普通皮带密度大概在1.3g/cm3 B—皮带宽度[cm]L—单位皮带长度[cm],此处计算取100cm=1m H—皮带厚度[cm],物流行业常规取3~5mm例:B=100cm,h=3mm,Gn=1.3*100*100*0.3/1000=3.9[kg/m] Gr—每米皮带输送机上托辊总重量[kg/m]2、皮带机电动滚筒动力参数计算1、电动牵引力计算公式:①皮带在托辊上运行时:F—电动滚筒牵引力[N]L—驱动滚筒与改向滚筒中心距水平投影[m] Gn—每米皮带重量[kg/m]。

0.28][**)2(**a N G H b G G G L F m m r n +++=]/[1000***m kg hL B G n 皮带ρ=][***)(**c N G H b f G G L F m m n ++=f—皮带和托板之间的摩擦系数,可以按表2或者表3,根据实际情况进行选择。

皮带机滚筒参数对照表之欧阳与创编

2011-01-10 13:08:48| 分类:行业标准 | 标签:输送带滚筒机架清扫安装|字号订阅目录1.用途、特点、使用范围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒 84.4托辊 94.5拉紧装置 144.6机架 154.7头部漏斗 164.8导料槽 174.9清扫器 174.10卸料器 184.11电气及安全保护装置 185.安装、调试与试运转 206.操作规程与维护、保养 327.润滑 348.胀套的调整 359.随机携带文件 35附件1:滚柱逆止器用弹簧参数 36附件2:滚筒用胀套参数 37附件3:滚筒用轴承型号 381. 用途,特点,使用范围:1.1 DTⅡ型固定带式输送机是通用型系列产品,是以棉帆布、尼龙,聚酯帆布及钢绳芯输送带作拽引构件的连续输送设备。

可广泛用于煤炭、冶金、矿山港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

带式输送机具有运量大,爬坡能力高,运营费用低,使用维护方便等特点,便于实现运输系统的自动化控制。

1.2 输送物料的松散密度为500~2500kg/m ,输送块度见表1。

表1 mm注:块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5 输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围) 2.1 带宽 500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st 630~st2000N/mm。

皮带机滚筒参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48|分类:|标签:|字号订阅目录1.用途、特点、使用范围12.主要参数13.整机的典型布置24.部件概述3输送带 3驱动装置 5滚筒8托辊9拉紧装置14机架15头部漏斗16导料槽17清扫器17卸料器18电气及安全保护装置185.安装、调试与试运转206.操作规程与维护、保养327.润滑348.胀套的调整359.随机携带文件35附件1:滚柱逆止器用弹簧参数36附件2:滚筒用胀套参数37附件3:滚筒用轴承型号381. 用途,特点,使用范围:DTⅡ型固定带式输送机是通用型系列产品,是以棉帆布、尼龙,聚酯帆布及钢绳芯输送带作拽引构件的连续输送设备。

可广泛用于煤炭、冶金、矿山港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

带式输送机具有运量大,爬坡能力高,运营费用低,使用维护方便等特点,便于实现运输系统的自动化控制。

输送物料的松散密度为500~2500kg/m ,输送块度见表1。

表1 mm注:块度系指物料最大线性尺寸。

工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围) 带宽500、650、800、1000、1200、1400mm.带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st 630~st2000N/mm。

带速:、10、、、、、、、s。

最大输送能力,见表2表2 带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

皮带机滚筒参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:行业标准| 标签:输送带滚筒机架清扫安装| 字号订阅目录1. 用途、特点、使用范围 12. 主要参数 13. 整机的典型布置 24. 部件概述 34.1 输送带 34.2 驱动装置 54.3 滚筒84.4 托辊94.5 拉紧装置144.6 机架154.7 头部漏斗164.8 导料槽174.9 清扫器174.10 卸料器184.11 电气及安全保护装置185. 安装、调试与试运转206. 操作规程与维护、保养327. 润滑348. 胀套的调整359. 随机携带文件35附件1:滚柱逆止器用弹簧参数36附件2:滚筒用胀套参数37附件3:滚筒用轴承型号381. 用途, 特点,使用范围:1.1 DT Ⅱ型固定带式输送机是通用型系列产品,是以棉帆布、尼龙,聚酯帆布及钢绳芯输送带作拽引构件的连续输送设备。

可广泛用于煤炭、冶金、矿山港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

带式输送机具有运量大,爬坡能力高,运营费用低,使用维护方便等特点,便于实现运输系统的自动化控制。

1.2 输送物料的松散密度为500~2500kg/m , 输送块度见表1。

表1 mm带宽500 650 800 1000 1200 1400 最大块100 150 200 300 350 350 度注:块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-25 ℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DT Ⅱ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5 输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

皮带机 滚筒 全参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:行业标准 | 标签:输送带滚筒机架清扫安装|字号订阅目录1.用途、特点、使用范围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒84.4托辊94.5拉紧装置 144.6机架154.7头部漏斗164.8导料槽174.9清扫器 174.10卸料器184.11电气及安全保护装置185.安装、调试与试运转206.操作规程与维护、保养327.润滑 348.胀套的调整359.随机携带文件35附件1:滚柱逆止器用弹簧参数36附件2:滚筒用胀套参数371.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围) 2.1 带宽500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st630~st2000N/mm。

2.3 带速:0.8、10、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最大输送能力,见表2表2 带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

2.表中带速(4.5)(5.6)m/s为非标准值,一般不推荐选用。

3.已完成设计。

3.整机的典型布置。

3.1. OtⅡ型带式输送机的典型布置见图1。

3.2 带式输送机的整机由以下主要部件组成:输送带、驱动装置、滚筒,托辊,拉紧装置,机架,漏斗,导料槽,清扫器,卸料器等。

见图2。

部件分类代码见表3。

4. 部件概述4.1 输送带:是拽引和承载物料的主要构件。

DTⅡ型系列采用普通型橡胶或其它材质的输送带。

选用时可根据张力大小采用棉帆布带,聚脂帆布带,尼龙帆布带有及钢绳芯输送带。

皮带机滚筒参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类: | 标签:|字号订阅目录1.用途、特点、使用范围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒 84.4托辊 94.5拉紧装置 144.6机架 154.7头部漏斗 164.8导料槽 174.9清扫器 174.10卸料器 184.11电气及安全保护装置 185.安装、调试与试运转 206.操作规程与维护、保养 327.润滑 348.胀套的调整 359.随机携带文件 35附件1:滚柱逆止器用弹簧参数 36 附件2:滚筒用胀套参数 37注:块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5 输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围) 2.1 带宽 500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st 630~st2000N/mm。

2.3 带速:0.8、10、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最大输送能力,见表2表2 带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

2.表中带速(4.5)(5.6)m/s为非标准值,一般不推荐选用。

皮带机滚筒参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:行业标准 | 标签:输送带滚筒机架清扫安装|字号订阅目录1.用途、特点、使用范围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒84.4托辊94.5拉紧装置 144.6机架154.7头部漏斗164.8导料槽174.9清扫器 174.10卸料器184.11电气及安全保护装置185.安装、调试与试运转206.操作规程与维护、保养327.润滑 348.胀套的调整359.随机携带文件35附件1:滚柱逆止器用弹簧参数36附件2:滚筒用胀套参数37注:块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5 输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围) 2.1 带宽500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st630~st2000N/mm。

2.3 带速:0.8、10、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最大输送能力,见表2表2 带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

2.表中带速(4.5)(5.6)m/s为非标准值,一般不推荐选用。

DTⅡ型皮带机B=1400滚筒基本参数

一、滚筒基本参数

序号

名称

规格

滚筒代号

轴代号

轴径

轴承座

筒体代号

胀套型号

轴承

1

传动滚筒

D=φ800

DTⅡ06A6144

Ⅱ06A6143-1

140

DTⅡ

Z1314-140/1214

Ⅱ06A6143-2

Z(T)9-170×225

2

改向滚筒

D=φ400

DTⅡ06B3122

Ⅱ06B3122-1

2089

440

110

4-27×36

77

尾部滚筒

DTⅡ06B5142

2050

1400

1600

170

2199

480

120

4-36×45

75

序号

名称

规格

滚筒代号

轴代号

轴径

轴承座

筒体代号

胀套型号

轴承

1

传动滚筒

D=φ800

TD5A25

5A14-2

110

TDZ2120

TDZ3120

5A15.1-1

键36×200

140

DTⅡ

Z1414-140/1214

Ⅱ06B5142-2

Z(T)9-170×225

备件名称

代号

基本尺寸

A

B

C

L1

H

L

m

n

d0

F

d

V

传动滚筒

DTⅡ06A6144

2050

1400

1600

170

2474

480

120

4-36×45

皮带机滚筒参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:行业标准 | 标签:输送带滚筒机架清扫安装|字号订阅目录1.用途、特点、使用围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒 84.4托辊 94.5拉紧装置 144.6机架 154.7头部漏斗 164.8导料槽 174.9清扫器 174.10卸料器 184.11电气及安全保护装置 185.安装、调试与试运转 206.操作规程与维护、保养 327.润滑 348.胀套的调整 359.随机携带文件 35附件1:滚柱逆止器用弹簧参数 36附件2:滚筒用胀套参数 37注:块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5 输送机应尽量安装在通廊。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计围) 2.1 带宽 500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st 630~st2000N/mm。

2.3 带速:0.8、10、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最大输送能力,见表2表2 带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

皮带机滚筒参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:| 标签:|字号订阅目录1.用途、特点、使用范围12.主要参数13.整机的典型布置24.部件概述34.1输送带34.2驱动装置54.3滚筒84.4托辊94.5拉紧装置144.6机架154.7头部漏斗164.8导料槽174.9清扫器174.10卸料器184.11电气及安全保护装置185.安装、调试与试运转206.操作规程与维护、保养327.润滑348.胀套的调整359.随机携带文件35附件1 :滚柱逆止器用弹簧参数36附件3 :滚筒用轴承型号38附件2 :滚筒用胀套参数371. 用途,特点,使用范围:1.1 DT H型固定带式输送机是通用型系列产品,是以棉帆布、尼龙,聚酯帆布及钢绳芯输送带作拽引构件的连续输送设备。

可广泛用于煤炭、冶金、矿山港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

带式输送机具有运量大,爬坡能力高,运营费用低,使用维护方便等特点,便于实现运输系统的自动化控制。

1.2输送物料的松散密度为500~2500kg/m ,输送块度见表1。

表1 mm注:块度系指物料最大线性尺寸。

1.3工作环境温度:一般为-25 C ~+40 C,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DT H型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

1.6本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围)2.1 带宽500、650、800、1000、1200、1400mm.2.2带强:棉帆布带56N/mm层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st 630~st2000N/mm。

DTIIA重型皮带机传动滚筒改向滚筒电动滚筒等所有部件选型表

49

140100.1

1400

1000

20

22

100100

1000

1000

12

50

140100.2

1400

1000

27

23

100100

1000

1000

20

51

140100.3

1400

1000

40

24

100100

1000

1000

27

52

140100.4

1400

1000

52

25

100100

1000

1000

牵引力/kN

滑轮直径/mm

800

30

0.05

5

200

60

10

250

1000

30

5

200

60

10

250

90

16

300

1200

30

0.05

5

200

60

10

250

90

16

300

1400

60

10

250

90

16

300

150

25

300

图1-14绞车拉紧装置参数

特宽/mm

位紧装置滚筒直径/mm

100

120

140

160

重锤型式

400

500

630

800

1000

1250

块式

箱式

500

8

50

V

V

V

20

60

V

V

V

650

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:行业标准 | 标签:输送带滚筒机架清扫安装|字号订阅目录1.用途、特点、使用围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒 84.4托辊 94.5拉紧装置 144.6机架 154.7头部漏斗 164.8导料槽 174.9清扫器 174.10卸料器 184.11电气及安全保护装置 185.安装、调试与试运转 206.操作规程与维护、保养 327.润滑 348.胀套的调整 359.随机携带文件 35附件1:滚柱逆止器用弹簧参数 36附件2:滚筒用胀套参数 37附件3:滚筒用轴承型号 381. 用途,特点,使用围:1.1 DTⅡ型固定带式输送机是通用型系列产品,是以棉帆布、尼龙,聚酯帆布及钢绳芯输送带作拽引构件的连续输送设备。

可广泛用于煤炭、冶金、矿山港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

带式输送机具有运量大,爬坡能力高,运营费用低,使用维护方便等特点,便于实现运输系统的自动化控制。

1.2 输送物料的松散密度为500~2500kg/m ,输送块度见表1。

表1 mm注:块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-25℃~+40℃,对于有特殊要求的工作场所,如高温、寒冷、防爆、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行造型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5 输送机应尽量安装在通廊。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计围) 2.1 带宽 500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st 630~st2000N/mm。

2.3 带速:0.8、10、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最大输送能力,见表2表2 带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

2.表中带速(4.5)(5.6)m/s为非标准值,一般不推荐选用。

3.已完成设计。

3.整机的典型布置。

3.1. OtⅡ型带式输送机的典型布置见图1。

3.2 带式输送机的整机由以下主要部件组成:输送带、驱动装置、滚筒,托辊,拉紧装置,机架,漏斗,导料槽,清扫器,卸料器等。

见图2。

部件分类代码见表3。

4. 部件概述4.1 输送带:是拽引和承载物料的主要构件。

DTⅡ型系列采用普通型橡胶或其它材质的输送带。

选用时可根据力大小采用棉帆布带,聚脂帆布带,尼龙帆布带有及钢绳芯输送带。

输送机其它部件设计满足各种帆布带和钢绳芯输送带st 630~st 2000N/mm强度的要求。

4.1.1 输送带的联接:一般应采用硫化连接。

接头方式及接头长度应由输送带生产厂提供。

1.头部漏斗2.机架3. 头部清扫器4. 传动滚筒5. 安全保护装置6. 输送带7.承载托辊 8.缓冲托辊 9.导料槽 10. 改向滚筒 11. 螺旋拉紧装置 12 尾架13.空段清扫器 14. 回程托辊 15. 中间架 16. 电动机 17. 液力偶合器18. 制动器 19. 减速器 20. 联轴器标注示例:托辊:带宽800mm,35°槽角,辊径108mm,轴承205。

标记为:DTⅡ03C0122。

4.2 驱动装置,由电机、减速器、调整轴、联轴器或液力偶合器、制动器、低速轴联轴器及逆止器组成驱动单元,固定在驱动架上,驱动架固定在地基上。

4.2.1 传动型式与功率围见表4。

4.2.2 电动机:本系列采用Y系列鼠笼型电机,功率为2.2~315KW。

4.2.3 37KW以下高速轴联轴器采用梅花形弹性联轴器(见图3)。

联接采取直接起动。

表4 传动型式与传动功率的关系4.2.9 电动滚筒:适于小功率短距离的单机驱动的带式输送机,功率围2.2~5.5kw,滚筒直径为500~1000mm,用于环境温度不超过+40℃的场合。

安装维护详见电筒使用说明书。

4.3滚筒4.3.1 传动滚筒:是传递动力的主要部件。

DtⅡ型传动滚筒根据承载能力分轻、中、重三种型式。

滚筒直径有500、630、800、1000mm。

同一种滚筒又有几种不同的轴径和中心跨距供选用。

(1)轻型:轴承孔径为80~100mm,轴与轮壳为单键联接,滚筒为单幅板焊接结构,单向出轴。

(2)中型:轴承孔径为120~180mm,轴与轮壳为胀套联接,有单向出轴和双向出轴两种,见图7。

(3)重型:轴承孔径为200~220mm胀套联接为铸焊筒体结构。

滚筒表面有光钢面,人字形及菱形花纹橡胶覆面。

人字形花纹胶面磨擦数大,排水性好,但有方向性,安装时人字尖应与输送带运行方向一致。

双向运行的输送机要采用菱形花纹。

用于重要场合时一定要采用硫化橡胶覆面于阻燃,隔爆场合应采用相应防爆措施。

轴承座全部采用油杯润滑脂润滑。

4.3.2 改向滚筒用于改变输送带运行方向或增加输送带在传动滚筒上围抱角其结构形式与传动滚筒一样分轻、中、重三种型式,见图8。

轴的分档直径为50~100mm,120~260mm,滚筒表面有裸露光钢面和平滑胶面两种。

4.4 托辊用于支撑输送带及其上的承载物料,并保证输送带稳定运行的装置。

托辊种类见表5。

4.4.1槽形托辊:用于承载分支(上分支)有35°,45°两种,一般常用35°槽形托辊。

4.4.2 槽形前倾托辊:35°槽形托辊的侧辊朝运行方向前倾1.5°,使输送带的对中性好。

不易跑偏,见图9。

4.4. 过渡托辊:用于头部或尾部滚筒至第一组槽形托辊之间。

可使输送带由平形逐步成槽或由槽形逐步展平。

用以减小输送带边缘力并防止突然摊平时撒料。

过渡托辊有10°、20°、30°三种。

4.4.4 平行上托辊:用于输送成件物品。

4.4.5 缓冲托辊:有35°和45°槽形橡胶圈式缓冲托辊。

安装在受料段导料槽的T方,可吸收输送物料下落时对胶带的冲击动能,延长输送带使用寿命,见图104.4.6 调心托辊:有磨擦式和锥形两种,见图11及12可防止输送带跑偏,起对中和调偏作用。

上分支和下分支均可选用。

4.4.7 回程分支(下分支)托辊。

有平形,见图13V形。

V形前倾见图14。

V形梳形,见图15螺旋形见图16和反V形等几种型式。

V形和V形前倾下托辊用于较大带宽,可使空载输送带对中V形与反V形组装在一起防偏效果更好。

V形梳形和螺旋形托辊能清除输送带上附着的粘料,保持带面清洁,运行平稳不跑偏。

4.4.8 托辊间距承载分支为1000~1200mm,回程分支为2400~3000mm,凸凹弧段间距通过计算确定,一般为500或600mm;缓冲托辊间距则要根据物料的松散密度、块度及落料高度而定,一般条件下可采用1/2~1/3槽形托辊间距。

4.4.9 托辊辊子:见图17本系列采用冲压轴承座与精制有缝焊接管焊接在一起,部采用大游隙轴承,光拉轴和双层迷宫式密封结构,具有精度高,密封性好,重量轻,使用寿命长等特点。

4.10 辊子用轴承型号见表64.5 拉紧装置:4.5.1 保证输送带与传动滚筒不打滑,并限制输送带在托辊组间的下垂度,使输送机正常运行。

4.5.2本系列拉紧装置有是螺旋式、垂直重锤式,重锤车式,固定绞车式四种型式。

用户可根据拉紧力,拉紧行程的大小和拉紧装置所外位置进行选择。

4.5.3 拉紧装置使用围:(1) 螺旋拉紧:用于短距离,小功率的输送机上,拉力围按带宽大小分为9~38KN。

(2) 垂直重锤拉紧:拉紧行程是可变的,可随着拉力的变化而自动补偿输送带的伸长量,拉力围8~63KN。

(3) 垂锤车式:适于距离长,功率大的倾斜输送机。

本系列还设置了垂锤塔架,可加大拉紧行程。

行程可分3.4.5m三档拉力围8~63KN。

(4) 固定式绞车拉紧:用于长距离大行程,大运量,大拉紧力的带式输送机。

拉力围:30~150KN(滑轮倍率为6),最大拉紧行程为17m安装拉紧装置时,在重锤行程围要加限位开关和防护栅栏保证安全正常的工作。

4.6.1 机架是带式输送机的主体构架。

本系列根据典型布置设计了四种滚筒机架(头、尾架)和中间架及支腿。

头、尾机架采用槽钢和H型钢焊接的三角形结构。

4.6.2 机架种类(1) 01 机架用于传动滚筒放在头部的头部滚筒机架。

(2) 02 机架用于尾部改向滚筒外。

(3) 03 机架用于头部探头的改向滚筒(卸料) 机架。

(4) 04 机架用于传动滚筒设在下分支的传动滚筒机架。

(5) 采用两个04机架对称安装,用于下分支时,即可用作双滚筒传动机架。

为了运输方便,机架由两片组成,现场安装时用螺栓联接后再焊接。

4..6.3 中间架:可分标准型,非标准型及凸凹弧段几种。

标准型中间架长为6m,非标准型则小于6m,托辊安装位置孔距为1000,1200mm两种,非标准型孔距在现场根据需要钻孔。

凸弧段中间架的曲率半径根据带宽不同分别为12、16、20、24、28、34m.共6种。

(托辊间距为500、600mm两种) 凹弧段曲率半径为80、120m两种。

中间架支腿、有工型(无斜撑),Ⅱ型(有斜撑)两种。

支腿与中间架采用螺栓联接,便于运输,安装后也可焊接。

4.7 头部漏斗:是带式输送机的辅助装置,用以完成物料的转送和储存。

结构特点如下:(1) 漏斗和护罩设计成一体,统称头部漏斗。

(2) 由于带式输送机的工艺布置不同,物料种类、方向有变化。

本系列只设计了漏斗的上半部分,并留有法兰接口,以便设计部门根据具体情况完成漏斗的下半部物料设计。

(3) 结构型式:普通型:用于带宽500、600mm,物料松散密度和粒度都较小的带式输送机。

带衬板型:在漏斗的两侧及前方装有可更换的耐磨衬板。

(4) 按带速不同分两种规格,第一种为V=0.8~2.5m/s,第二种为V=3.15m/s。

(5) 清扫器置于漏斗部,清扫下的物料可直接进入漏斗。

(6) 采用了防尘橡胶帘等措施。

4.8.1 从漏斗中落下的物料通过导料槽集中到输送带的中心部位。

导料槽的底边宽度为1/2~2/3带宽,断面开关有矩形和喇叭形两种。

4.8.2 导料槽由前段、中段、后段组成,通常出一个前段,一个后段和若干个中段组成,导料槽的长度由设计者按需要确定。