【精品】水平连铸坯的质量 中山304不锈钢板

国产世界最大断面圆坯连铸机建成热试

坯表面及内部质量优 良, 不低于同类 型国外引进

铸 机生 产 的铸坯 产 品 。

6 2

上

海

金

属

第3 2卷

铸 机采用 的外 置 式结 晶器 电磁 搅 拌 、 涡流 检 测液 面控制 系统 、 弧单元 式结 晶器液 压振 动 、 内外 二冷气 雾动态 控制及 凝 固末 端 电磁搅拌 等先进 技 术有效 确保 了铸坯质量 , 机并配 置一 、 该 二级 电气 控制 系统 。连铸 机 的整体装 备和 生产工 艺都达 到

莱 钢 特 钢厂 试 制成 功 轿 车 用 Mn—C r系齿轮 钢

近年 来 国 内外 市场 对齿 轮钢 的需 求量越 来 越 大 , 钢特 殊 钢厂 由此 不 断 扩 大各 类 齿 轮 钢 的 生 莱

产, 主要 产 品 为 C —Mn—T 系 、 r r i C —Mo系 和 C r

—

—

c r系齿 轮 钢进 行 了试 制 。此类 齿 轮 钢 的性 能

常广阔, 而莱钢特钢 以往对 M C 系齿 轮钢生 n— r

产却一 直空 白。为此 , 莱钢 特钢 厂花 大力 气对 Mn

国产 世界 最 大 断面 圆坯 连铸 机 建 成热 试

20 0 9年 6月 , 中冶 京 诚工 程 技 术有 限公 司 由

自主研发 的 , 具有 国 际水 平 的全 国 产化 大 规 格 圆

足, 品种 也 仅 20 00种 , 外 则 多 达 1 0 国 00 0种 以

上 。因此 发展 我 国 的冷 弯 型 钢 产 业ห้องสมุดไป่ตู้还任 重道 远 ,

但 前景 广 阔 。

韦行 供 稿

2205双相不锈钢连铸坯连铸条件的研究

2205双相不锈钢连铸坯连铸条件的研究双相不锈钢是一种具有优良耐腐蚀性和良好强度的合金材料,由于其在工业领域具有广泛的应用价值,因此引起了学者和工程师的高度重视。

连铸是双相不锈钢生产中的重要工艺环节,对于双相不锈钢的质量和性能具有至关重要的影响。

因此,研究双相不锈钢连铸坯的连铸条件对于提高双相不锈钢产品的质量和性能具有重要意义。

本文将围绕双相不锈钢连铸坯的连铸条件展开讨论,以期为双相不锈钢生产提供科学的参考依据。

一、双相不锈钢连铸坯的特点双相不锈钢是一种含有铁、铬、镍等元素的合金材料,其具有双相组织,即铁素体和奥氏体组织。

这种双相组织使得双相不锈钢具有优异的耐蚀性和良好的强度,因此在化工、船舶、食品加工等行业具有广泛的应用。

在双相不锈钢的生产过程中,连铸是非常重要的一环,直接影响着产品的质量和性能。

双相不锈钢连铸坯具有优异的耐腐蚀性和良好的机械性能,对于确保双相不锈钢产品的质量具有关键的作用。

二、双相不锈钢连铸坯的连铸条件(一)浇注温度浇注温度是影响双相不锈钢连铸坯质量的重要因素之一。

过高或者过低的浇注温度都会影响双相不锈钢的组织形貌和化学成分,从而影响产品的性能。

因此,确定合理的浇注温度对于双相不锈钢的生产至关重要。

一般来说,双相不锈钢连铸坯的浇注温度应在合金的固相线以下100~150℃左右。

通过测定合金的凝固曲线和结晶温度,合理控制浇注温度,可以获得理想的双相不锈钢连铸坯。

(二)浇注速度浇注速度是影响双相不锈钢连铸坯凝固过程的重要因素。

合适的浇注速度可以促进均匀的凝固结构,从而获得优良的双相不锈钢连铸坯。

一般来说,较高的浇注速度可以促进块状铁素体的形成,提高产品的强度和硬度;而较低的浇注速度可以促进奥氏体的形成,提高产品的韧性和塑性。

因此,根据产品的要求,合理控制浇注速度对于获得理想的双相不锈钢连铸坯至关重要。

(三)结晶器参数结晶器在双相不锈钢连铸坯的凝固过程中具有非常重要的作用。

合理的结晶器参数可以有效地促进均匀的凝固结构,提高双相不锈钢连铸坯的质量。

连铸坯、钢板检验规定

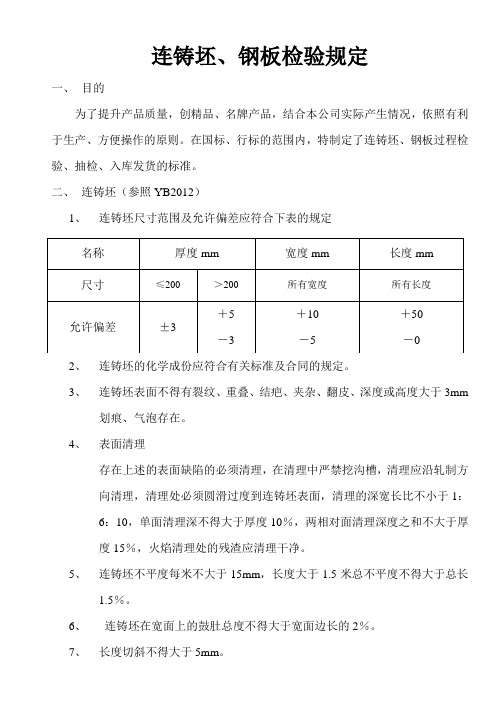

连铸坯、钢板检验规定一、目的为了提升产品质量,创精品、名牌产品,结合本公司实际产生情况,依照有利于生产、方便操作的原则。

在国标、行标的范围内,特制定了连铸坯、钢板过程检验、抽检、入库发货的标准。

二、连铸坯(参照YB2012)1、连铸坯尺寸范围及允许偏差应符合下表的规定2、连铸坯的化学成份应符合有关标准及合同的规定。

3、连铸坯表面不得有裂纹、重叠、结疤、夹杂、翻皮、深度或高度大于3mm划痕、气泡存在。

4、表面清理存在上述的表面缺陷的必须清理,在清理中严禁挖沟槽,清理应沿轧制方向清理,清理处必须圆滑过度到连铸坯表面,清理的深宽长比不小于1:6:10,单面清理深不得大于厚度10%,两相对面清理深度之和不大于厚度15%,火焰清理处的残渣应清理干净。

5、连铸坯不平度每米不大于15mm,长度大于1.5米总不平度不得大于总长1.5%。

6、连铸坯在宽面上的鼓肚总度不得大于宽面边长的2%。

7、长度切斜不得大于5mm。

8、测量位置厚度---以距侧边及端面部位约100-200mm处卡量。

宽度---在长度方向中部测量为准长度---连铸坯长度的最短距离处测量为准三、钢板(参照GB709)1、钢板尺寸范围及允许偏差应符合下表的规定宽度公差钢板的长度允许偏差注:厚度公差见附后表A四切边钢板:对角线按5-15mm验收,单边长度按0-8mm验收。

四毛边钢板:在宽度方向上单边距板边40mm不保性能,小缺陷不于修磨,长度距板头150mm内不保性能及不于修磨表面缺陷。

两头切钢板:单边长度按0-8mm验收,两端头凸凹小于150mm不于切头,大于150mm需切头。

2、表面不得有裂纹、重叠、结疤、夹杂、气泡、拉裂、氧化铁皮压入等缺陷存在。

3、钢板的化学成份应符合有关标准及合同的规定。

4、表面清理存在上述的表面缺陷应进行修磨,在清理中严禁挖沟槽,修磨应光滑过渡到钢板表面,清理深宽长比不小于1:6:10。

5、对于锅炉、压力容器、船体结构用的钢板和合同中规定的特殊用途的钢板,缺陷下面钢板的厚度应不小于相应钢板产品标准中规定的最小允许厚度。

连铸板坯缺陷对下工序的质量影响

连铸板坯缺陷对下工序的质量影响摘要:为满足用户对产品质量越来越严格的要求,生产价格便宜高质量产品是人们追求的目标。

而轧制产品质量是与连铸坯缺陷紧密相联系的。

关键字:连铸坯;质量控制引言:在现代的工业发展中,质量的高低已逐渐决定着企业的命运。

市场竞争以价格竞争为主转向以质量竞争为主,为了达到提高连铸板坯质量更好的为下工序服务的目标,使我们的产品在下游客户的手中能更好的体现使用价值。

一、连铸板坯缺陷的分类与分析1、连铸板坯缺陷的分类炼钢-精炼-连铸工艺流程生产的连铸板坯作为半成品共给轧钢,轧制成不公规格的板材以满足不同单位的需求。

只有提供高质量的连铸板坯,才能轧制出高质量的产品。

连铸板坯缺陷包括以下几个方面:连铸板坯的纯净度:主要是钢中夹杂物类型、形貌、尺寸和分布。

(1)连铸板坯的表面缺陷:主要是指连铸板坯的表面纵裂纹、横裂纹、网状裂纹、夹渣、气泡等。

缺陷严重的会造成废品,甚至会已传至轧制产品内。

(2)连铸板坯的内部缺陷:主要是指连铸板坯内部裂纹、中心疏松、缩孔、偏析等。

缺陷严重者会影响轧制产品的力学性能和使用性能。

2、连铸板坯缺陷的分析2.1连铸板坯夹杂物的主要来源钢中夹杂物数量要少,钢中总氧要低,在钢中的夹杂物呈弥散分布而避免成链状串簇状分布(1)内生夹杂物:主要是脱氧产物。

其特点是溶解氧增加,脱氧产物增多。

(2)外来夹杂物:钢水与环境(空气、包衬、炉渣、水口等)作用下的二次氧化产物,其特点为夹杂物粒径大、组成复杂的氧化物、来源广泛、在连铸板坯中成偶然性分布、对产品危害大。

2.2连铸板坯表面裂纹缺陷连铸板坯裂纹包括表面裂纹(纵裂纹、横裂纹、网状裂纹)和内部裂纹(三角区裂纹、中心线裂纹)。

连铸板坯裂纹的形成是一个复杂冶金、物理过程。

是传热、传质、凝固和应力的相互结果。

带液芯的高温铸坯在连铸机运行过程中,各种力作用于高温坯壳产生变形,超过了钢的允许强度和应是产生裂纹的外因,钢对裂纹敏感性是产生裂纹的内因,而连铸机热工做状态和工艺操作是产生裂纹的条件。

浅谈1#板坯连铸机铸坯质量影响因素和控制措施

1舟连铸板坯 低倍 检验选 取 酸腐蚀 的方 法 ,通 过 观察试样断面的各种宏观缺 陷,根据 不 同组织 形状 、 大小等划分等级 ,确定其是否达标 。

图 1是一组典 型的连铸板 坯 内部质 量不合格 的

终产品的质量 。通过连铸板坯 低倍腐蚀 观察到 的组 织主要 由细小等轴 晶区、柱状 晶区 、中心 等轴 晶区组 成 ,目的是 检验板 坯 内部 和部分 表 面质量 。 由于板

分析 2.1#机低 俯 均合 格 牢 为 84.5%, rlI 9川份 低 俯 合格 率 达 96.97% ,rL 8~12月 的 低 俯 合 格

仵 92cf以 此 l#饥 低倍 质量 具有 很火 的提 类别及其所 f t-L例 :

表 1 I#机 20I6年 低 倍 缺 陷 占比

宏观组织图 : 其 中图 1(a)是 中心 偏析 A1.0,中 间裂 纹 1.0,

图 1(b)是 中心偏析 B1.5,中间裂纹 B1.0。在低倍 显

32

南钢科 技与 管理

2018年第 1

微 镜 F观 察 其 宏 观 组 纵 缺 陷 已是 很 明显 。

2),3月 份 干¨9月 份 低倍 合 恪 率 l卡I{ 比 较 大 , 响

线调宽 、动态轻压下技术 。 自投 产 以来 ,已经研 发并 稳定生产 14个 系列 近 400多个 钢种 .钢 种 包 括 船 1 连铸 坯低 倍腐 蚀评估

板 、管线 、高强 、容器 、结构 、磨具 等 ,是全 国知名 板坯 生产基地 。

热装热送和直接轧制均要 求进入轧 制工序 的板 坯是无缺陷 的,因此 ,连铸机生产 出 的板 坯决定 着最

表 率 统

连 铸南 钢科 技Fra bibliotek 管理 33

连铸坯质量的控制

连铸坯的质量控制系统专业:班级:姓名:XXX目录1连铸坯纯净度与产品质量 (1)1.1纯净度与质量的关系 (1)1。

2提高纯净度的措施 (2)2连铸坯质量............................................................ 错误!未定义书签。

2.1 连铸坯的几何形状质量 (3)2。

1.1 铸坯形状缺陷类型 (4)2。

1。

2 铸坯形状缺陷产生原因及防止措施 (4)2.1.3 铸坯鼓肚 (4)2.1.4 铸坯菱变 (4)2。

1。

5 铸坯变成梯形坯 (5)2.2 连铸坯表面质量 (5)2。

2。

1 连铸坯表面振痕 (5)2。

2。

2 振痕形成机理 (5)2。

2.3 振痕对铸坯质量的影响 (6)2。

2。

4 影响振痕深度的因素 (6)2.2.5 减少振痕深度的措施 (7)2。

2.6 铸坯表面裂纹 (7)2。

2。

7 表面纵裂纹 (8)2。

2.8 铸坯角部纵裂纹 (11)2。

2。

9 表面横裂纹 (12)2。

2.10 角部横裂纹 (14)2.2。

11 铸坯表面星状和网状裂纹 (15)2。

2.12 铸坯表面夹渣(杂) (16)2.2。

13 铸坯气孔和气泡 (17)2。

2.14 铸坯表面凹陷 (17)2。

2.15 铸坯表面增碳和偏析 (18)2。

2.16 重皮和重结及结疤 (19)2.3 连铸坯内部质量 (19)2。

3。

1 铸坯内部裂纹 (19)2。

3.2 皮下裂纹 (20)2.3.3 中间裂纹 (20)2.3.4 矫直裂纹 (21)2。

3。

5 压下裂纹 (22)2.3。

6 断面裂纹-——-中心线裂纹 (22)2。

3。

7三角区裂纹 (24)2。

3.8角部附近的裂纹 (25)2.3。

9白点及发纹 (25)2。

3。

10铸坯中心偏析、疏松和缩孔 (25)2.3。

11铸坯内部夹渣(杂) (26)3连铸坯星状缺陷 (27)3.1 鼓肚变形 (27)3。

2 菱形变形 (28)3.3 圆铸坯变形 (28)致谢 (29)摘要连铸坯质量决定着最终产品的质量。

连铸机拉速的提升和作业率的提高毕业论文

摘要高效连铸通常定义为五高:即整个连铸坯生产过程是高拉速、高质量、高效率、高作业率、高温铸坯。

本设计的容主要包括简单的介绍了我国与世界铸钢技术的发展轨迹与未来连铸技术的发展方向。

简单的介绍连铸机机型特点与选择使用的方法。

本设计主要是从提高连铸机拉速和提高连铸机作业率两方面着手。

从而提高连铸机设备的坚固性、可靠性和自动化水平,达到长时间的无故障在线作业,提高连铸机作业率水平。

连铸工序采用多项先进技术,使得单线布置紧凑,使产品质量、生产成本、生产效率得到了优化。

关键词:连铸机型方坯连铸铸坯质量结晶器优化AbstractEfficient continuous casting is usually defined as five high : that the entire billet production process is high speed 、high quality 、 high efficiency、high operating rates. High temperature slab.The design covers the brief introduction to China and the world steel technology development path and future direction of continuous casting technology. Brief characteristics of continuous casting machine models and select the method used. This design is mainly to increase speed and improve the continuous casting machine continuous casting machine of two aspectsContinuous casting machine equipment to enhance the robustness, reliability and automation level, to achieve long trouble-free online operations and increase the rate of horizontal continuous casting machine operation. Continuous casting process uses a combination of advanced technology, making single compact layout, product quality, production costs, production efficiency has been optimized.Key words: continuous casting billet Slab qualityMold Optimization目录摘要IABSTRACT II第一章绪论11.1连续铸钢技术简介11.2世界连铸技术的发展11.3连续铸钢的优越性71.3.1传统连铸进入工业成熟期的技术发展71.3.2连续铸钢技术的最新发展与未来81.4我国铸钢技术的开发与应用12第二章连铸机的机型和特征142.1连铸机的机型和特点142.2连铸机的结构特征162.3连铸机机型的选择17第三章总体设计183.1总体方案的确立183.2弧形连铸机总体设计计算与确定183.2.1铸坯断面193.2.2冶金长度(液心长度)203.2.3拉坯速度233.2.4连铸机生产能力的计算263.2.5连铸机生产能力的计算273.2.6校核铸坯是否完全凝固283.2.7带液一点矫直的可能性293.2.8连铸机流数的计算30第四章振动装置设计与计算314.1结晶器的振动参数314.2振动机构的驱动功率(P)334.2.1振动总负荷334.2.2动负荷334.2.3驱动功率P的计算34第五章 PROENGINEER软件简介34PROE的简介:34第六章结论41参考文献43附录45致48第一章绪论1.1 连续铸钢技术简介连续铸钢是一项把钢水直接浇铸成形的节能新工艺,它具有节省工序、缩短流程,提高金属收得率,降低能量消耗,生产过程机械化和自动化程度高,钢种扩大,产品质量高等许多传统模铸技术不可比拟的优点。

水平连铸

水平连铸水平连铸是国际上 70 年代后期发展起来的新技术,它与常规的立式和弧形连铸相比有许多优点.水平连铸机的设备比弧形连铸机轻高度低可在旧有厂房内安装,从而大量节约工程造价特别适合于小钢铁厂的技术改造.由于水平连铸的结晶器成水平布置,钢水在结晶器内的静压力低避免了铸坯鼓肚,水平连铸的中间罐和结晶器之间是密封连接的有效地防止了钢流二次氧化;铸坯清洁度高其夹杂含量一般仅为弧形坯的1/8 ~1/16,故铸坯质量好,利于浇含易氧化元素的合金钢等钢种和小断面优质钢坯铸坯;水平连铸不需矫直,所以可浇注弧形连铸机不能浇注的裂纹敏感的特殊钢种.水平连铸机几乎可以连铸所有的特殊钢高合金钢和非铁基合金.目前发展水平连铸机的三大关键技术:即分离环、结晶器和拉坯机构已得到解决,影响水平连铸坯质量的拉程冷隔缺陷和夹杂物聚集在上表面附近的问题,中心疏松、中心偏析等这些缺陷与立式、弧形连铸机相比并不严重。

现有的技术措施(中间包加热控制钢水温度、结晶器及二冷段电磁搅拌、结晶器及二冷段的控制冷却技术等)已能减轻这些缺陷对水平铸坯的危害。

为此水平连铸机很早就受到了国内有关方面的重视。

国内已有许多钢厂用水平连铸机生产圆管坯、方坯、矩形坯等。

水平连铸机继立式立弯式和弧形连铸机之后即将成为第四代连铸机而广泛发展起来,因此有资料称它是连铸机的未来。

水平连铸机的参数:流数:一机双流(或多流);一机单流拉坯机:多辊交流变频伺服拉坯机结晶器:铍钴铜合金 + 石墨多锥度结晶器 + 二冷喷水中间包:保温型或加热型 ( 7.5t 12t, 18t )切割机:氧 - 乙炔火焰切割机(自动,半自动可配不锈钢切割设备)拉坯控制:计算机 + 伺服控制器(或变频器)铸坯规格:φ50—φ230 ;□60-□180 ;( 50-160 ) X ( 80—220 )设备长度: 36----50 M设备高度: 2.5 M( 中包 );4.5M ( 切割机 )拉坯速度 : 0.8----4.2 m / min拉坯频率: 80--150生产能力: 6—13 t / h适用钢种:不锈钢、合金钢、有色合金、碳钢等--弧形方(圆)连铸机--弧型连铸机是一种直接将钢水浇注成铸坯的连续铸钢设备,可用于生产方、圆、矩形、板坯铸坯,由于具有铸坯质量好,成材率高、技术成熟等优点,已被广泛采用。

连铸板坯缺陷特征和缺陷图谱

连铸板坯缺陷特征和缺陷图谱首钢京唐板坯质检编制2010年8月8日一.连铸坯质量特征综述1.1连铸坯质量定义和特征所谓连铸坯质量是指的到合格产品所允许的铸坯缺陷的严重程度。

对铸坯质量要求而言,主要有四项指标,即连铸坯几何形状、表面质量、内部组织致密性和钢的洁净性;而这些质量要求与连铸机本身设计,采取的工艺以及凝固特点密切相关。

1.2铸坯的检查和清理的意义提高钢的质量,降低成本,加强产品市场的竞争力是企业追求的目标,生产无缺陷连铸坯以保证高附加值产品优良的性能是永恒的主题,连铸坯的裂纹和夹杂物所产生的缺陷可以说是影响产品质量的两大障碍,生产无缺陷或缺陷不足以影响产品质量的连铸坯,这是要努力达到的目标,而连铸坯裂纹和夹杂物所产生的缺陷是受设备、工艺、管理等多种因素制约的。

因此设备、工艺和管理的现代化加上人的质量意识是提高产品质量的关键。

,但是在连铸生产中,铸坯的各种缺陷总是无法避免的,铸坯清理对钢厂保障铸坯质量、降低废品比例具有重要意义。

(1)火焰铸坯清理的注意事项1)一般对表面质量要求较高的钢种,铸坯清理的目的以检查铸坯表面和皮下质量为主,包括夹杂物、气泡、裂纹等分布情况,在清理检查的基础上提供铸坯的进一步处理(清除缺陷、决定铸坯表面质量级别、是否送机器去皮、决定钢种是否达到热送条件等)的意见。

2)微合金钢如Nb、V微合金钢和包晶钢等容易产生角部横裂纹,往往位于铸坯振痕谷底,也需要用火焰清理才能发现。

这方面也应引起足够重视。

3)对于包晶钢、中碳钢等钢种,则以人工清理肉眼可见缺陷为主,包括铸坯常见的表面缺陷,如纵裂、角横裂、重接、凹陷、夹渣、毛刺等,以便尽量降低铸坯判废损失。

(2)不良的火焰清理的危害虽然火焰清理是检查和去除连铸坯表面缺陷的一个极好的方法。

但是,这项操作的确需要掌握一定的技巧,一旦能够正确地操作可确保最终产品不产生额外的表面缺陷。

连铸坯表面上的深槽、凸脊和界面必须平滑以确保清理操作本身不造成额外表面缺陷。

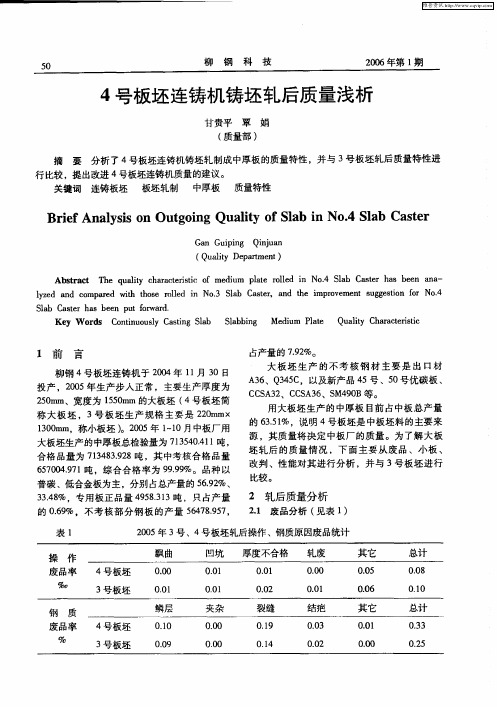

4号板坯连铸机铸坯轧后质量浅析

Brief Analysis on Outgoing Quality of Slab in No.4 Slab Caster

Gan Guiping Qinjuan (Quality Department)

Abstract The quality characteristic of medium plate rolled in No.4 Slab Caster has been ana— lyzed and compared with those rolled in No.3 Slab Caster, and the improvement suggestion for No.4 Slab Caster has been put forward.

用 4号 板 坯 生 产 的 专 用 板 较 少 , 只 有 6936.78吨 ,占专用板生产量的 16.87%。主要生 产 了锅 炉板 (20g)、容 器 板 (20R、 16MnR)、 船板 (A、B)。

(1)轧 制改判分 析 。4号板坯 轧制改判 率 10.73%,比 3号板坯 高 0.22%。从改判原 因上

维普资讯

柳 钢 科 技

2006年第 1期

4号板坯 连铸机铸 坯轧后质量浅 析

甘贵平 覃 娟 (质量部 )

摘 要 分析了 4号板坯连铸机铸坯轧制成 中厚板 的质量特性 ,并与 3号板坯轧后质量特性进 行 比较 ,提出改进 4号板坯连铸机质量的建议。

大板坯轧制 的板型好 ,舌头小 ,剪切量少 ,因 此 操作 小板 低 。

(2)钢质小板分析 。4号板坯轧后 的钢质小 板率 2.01%,比 3号板坯高 1.31%,主要是 4号 板 坯的铸坯裂缝多 ,是 3号板坯的 4.88倍 。特 别是 6月下旬开始 4号板坯连铸机 因操作 、设 备、冷却问题造成裂缝大幅上升 ,8月公司组织 对 4号板坯裂缝进行专题攻关 ,其钢质小板率 下降 ,9月降至 1.34%,但 l0月又升至 2.1 1%。

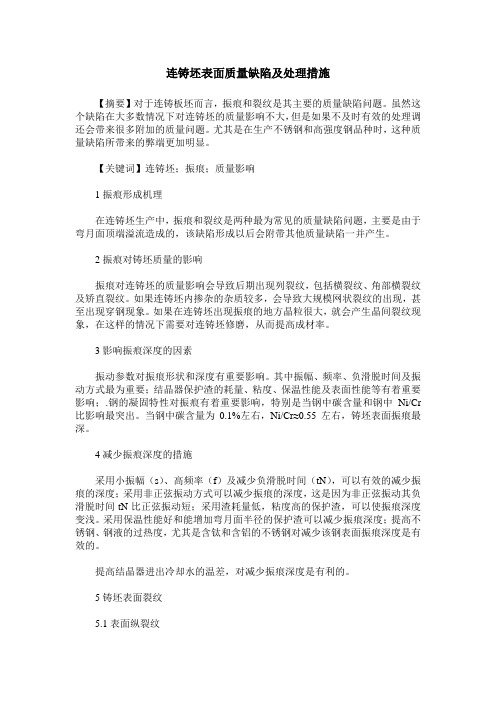

连铸坯表面质量缺陷及处理措施

连铸坯表面质量缺陷及处理措施【摘要】对于连铸板坯而言,振痕和裂纹是其主要的质量缺陷问题。

虽然这个缺陷在大多数情况下对连铸坯的质量影响不大,但是如果不及时有效的处理调还会带来很多附加的质量问题。

尤其是在生产不锈钢和高强度钢品种时,这种质量缺陷所带来的弊端更加明显。

【关键词】连铸坯;振痕;质量影响1振痕形成机理在连铸坯生产中,振痕和裂纹是两种最为常见的质量缺陷问题,主要是由于弯月面顶端溢流造成的,该缺陷形成以后会附带其他质量缺陷一并产生。

2振痕对铸坯质量的影响振痕对连铸坯的质量影响会导致后期出现列裂纹,包括横裂纹、角部横裂纹及矫直裂纹。

如果连铸坯内掺杂的杂质较多,会导致大规模网状裂纹的出现,甚至出现穿钢现象。

如果在连铸坯出现振痕的地方晶粒很大,就会产生晶间裂纹现象,在这样的情况下需要对连铸坯修磨,从而提高成材率。

3影响振痕深度的因素振动参数对振痕形状和深度有重要影响。

其中振幅、频率、负滑脱时间及振动方式最为重要;结晶器保护渣的耗量、粘度、保温性能及表面性能等有着重要影响;.钢的凝固特性对振痕有着重要影响,特别是当钢中碳含量和钢中Ni/Cr 比影响最突出。

当钢中碳含量为0.1%左右,Ni/Cr≈0.55左右,铸坯表面振痕最深。

4减少振痕深度的措施采用小振幅(s)、高频率(f)及减少负滑脱时间(tN),可以有效的减少振痕的深度;采用非正弦振动方式可以减少振痕的深度,这是因为非正弦振动其负滑脱时间tN比正弦振动短;采用渣耗量低,粘度高的保护渣,可以使振痕深度变浅。

采用保温性能好和能增加弯月面半径的保护渣可以减少振痕深度;提高不锈钢、钢液的过热度,尤其是含钛和含铝的不锈钢对减少该钢表面振痕深度是有效的。

提高结晶器进出冷却水的温差,对减少振痕深度是有利的。

5铸坯表面裂纹5.1表面纵裂纹铸坯表面纵裂纹是铸坯最主要表面缺陷,对铸坯质量影响极大,特别是板坯和圆坯最为突出,报废量和整修量很大。

5.1.1纵裂纹类型铸坯表面沟槽纵裂纹。

毕业论文(设计)浅议连铸坯质量控制【毕业论文】

题目: ______ 简论__________ 控制连铸坯的质量系部:冶金化工系姓名:陈明义学号:2009214039专业:冶金技术年级班级:09冶金一班指导教师(职称):张成勇(工程师)2011年月日摘要连铸坯的质量控包括连铸坯的纯净度控制、连铸坯的表面质量及控制、连铸坯内部质量及控制、以及连铸坯外观形状控制,以下描述了各种缺陷以及质量问题形成的原因:(1)连铸坯的纯净度:夹杂物的存在破坏了钢基体的连续性以及致密性,大于50微米的夹杂物基本都会伴有裂纹出现,造成连铸坯低倍结构不合格,铸坯分层,对钢的危害很大。

(2)连铸坯的表面质量:连铸坯这些表面缺陷主要是钢液在结晶器内坯壳形成生长过程中产生的,结晶器振动以及结晶器液面的稳定因素有关,连铸坯表面质量的好坏决定了铸坯在热加工之前是否需要精整,也是影响金属收得率和成本的重要因素,还是铸坯热送和直接轧制的前提条件,连铸坯表面缺陷形成的原因较为复杂,但是总体来讲,主要是受结晶器内钢液凝固所控制(3)连铸坯的内部质量:连铸坯的内部质量是指连铸坯是否具有正确的凝固结构,以及裂纹、偏析、疏松等缺陷程度,夹杂物含量以及分布情况。

二冷区的冷却和支撑系统与连铸坯内部质量密切相关.(4)连铸坯的外观形状:带液心的连铸坯在运行中,与棍子在高温坯壳中钢液静压力的作用下发生挤压产生鼓肚变形,此外还会发生脱方,即菱形变形,此时对连铸坯影响很大,不规则矩形不适宜建造。

关键词:连铸坯;质量;控制目录摘要 (1)目录 (3)⒈连铸坯纯净度与产品质量 (4)1.1纯净度与质量的关系 (4)1.2提高纯净度的措施 (4)⒉连铸坯的表面质量 (5)2.1表面裂纹 (5)2.2表面夹渣 (6)2.3皮下气泡与气孔 (7)⒊连铸坯内部质量 (7)3.1中心偏析 (7)3.2中心疏松 (8)3.3内部裂纹 (8)⒋连铸坯的外观形状 (9)4.1鼓肚变形 (9)4.2菱形变形 (9)4.3圆铸坯变形 (10)参靠文献 (11)⒈连铸坯纯净度度与产品质量1.1纯净度与质量的关系纯净度是指钢中非金属夹杂物的数量、形态和分布。

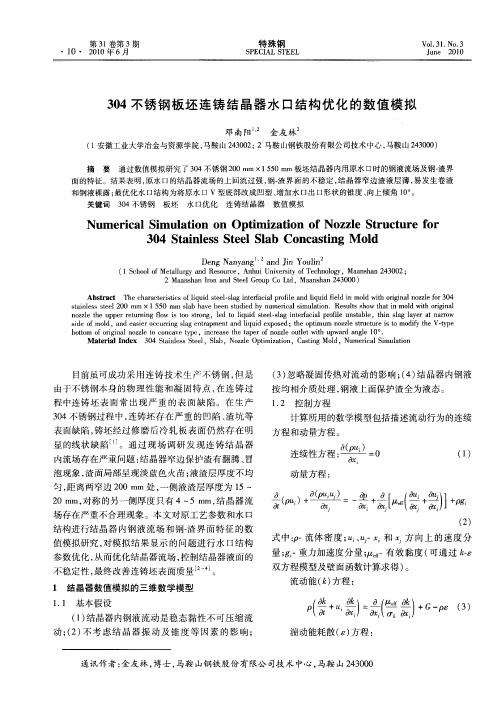

304不锈钢板坯连铸结晶器水口结构优化的数值模拟

( c o lo tl rya d Reo re 1S h o fMeal g n s uc ,An u nv ri f e h oo y u h iU ies yo c n lg ,Ma n h n2 3 0 t T a s a 4 0 2; 2 Man h nIo n te o p C t a sa rna d SelGru oLd.Ma nh n 2 3 0 a s a 4 0 0)

目前 虽可成 功 采 用连 铸 技 术 生产 不 锈 钢 , 是 但 由于不锈 钢本 身 的物 理性 能 和 凝 固 特点 , 连 铸 过 在 程 中连铸 坯 表 面 常 出 现 严 重 的 表 面 缺 陷。 在 生 产 34不 锈钢过 程 中 , 0 连铸 坯存 在严 重 的 凹陷 、 坑 等 渣 表 面缺 陷 , 铸坯 经过 修 磨 后冷 轧 板 表 面仍 然 存 在 明 显 的线 状 缺 陷 J 。通 过 现 场 调 研 发 现 连 铸 结 晶 护渣有 翻腾 、 结 冒 泡 现象 , 面局 部呈 现淡蓝 色火 苗 ; 渣层厚 度不 均 渣 液 匀 , 离两 窄边 20mT处 , 距 0 l l 一侧 液渣 层厚 度为 1 5~

2 m, 0m 对称 的另一 侧厚 度 只有 4~ l, 晶器 流 5 IT 结 nl

() 3 忽略凝 固传 热对 流动 的影 响 ;4 结 晶器 内钢 液 ()

面的特征 。结果表 明, 原水 E的结 晶器流场 的上 回流过强 , 渣界面 的不 稳定 , 晶器窄边渣 液层 薄 , l 钢一 结 易发生卷渣 和钢液裸露 ; 最优化水 E结构为将原 水 口 V型底部改成凹型 、 l 增加水 口出E形状 的锥度 、 l 向上倾角 l。 0。

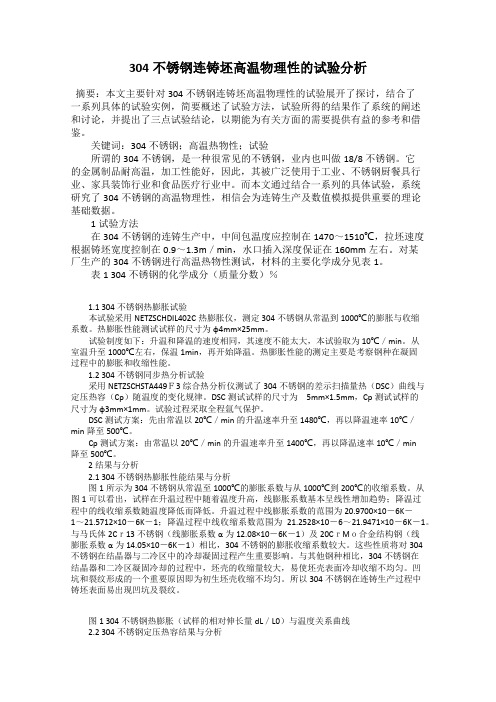

304不锈钢连铸坯高温物理性的试验分析

304不锈钢连铸坯高温物理性的试验分析摘要:本文主要针对304不锈钢连铸坯高温物理性的试验展开了探讨,结合了一系列具体的试验实例,简要概述了试验方法,试验所得的结果作了系统的阐述和讨论,并提出了三点试验结论,以期能为有关方面的需要提供有益的参考和借鉴。

关键词:304不锈钢;高温热物性;试验所谓的304不锈钢,是一种很常见的不锈钢,业内也叫做18/8不锈钢。

它的金属制品耐高温,加工性能好,因此,其被广泛使用于工业、不锈钢厨餐具行业、家具装饰行业和食品医疗行业中。

而本文通过结合一系列的具体试验,系统研究了304不锈钢的高温物理性,相信会为连铸生产及数值模拟提供重要的理论基础数据。

1试验方法在304不锈钢的连铸生产中,中间包温度应控制在1470~1510℃,拉坯速度根据铸坯宽度控制在0.9~1.3m/min,水口插入深度保证在160mm左右。

对某厂生产的304不锈钢进行高温热物性测试,材料的主要化学成分见表1。

表1 304不锈钢的化学成分(质量分数)%1.1 304不锈钢热膨胀试验本试验采用NETZSCHDIL402C热膨胀仪,测定304不锈钢从常温到1000℃的膨胀与收缩系数。

热膨胀性能测试试样的尺寸为φ4mm×25mm。

试验制度如下:升温和降温的速度相同,其速度不能太大,本试验取为10℃/min。

从室温升至1000℃左右,保温1min,再开始降温。

热膨胀性能的测定主要是考察钢种在凝固过程中的膨胀和收缩性能。

1.2 304不锈钢同步热分析试验采用NETZSCHSTA449F3综合热分析仪测试了304不锈钢的差示扫描量热(DSC)曲线与定压热容(Cp)随温度的变化规律。

DSC测试试样的尺寸为5mm×1.5mm,Cp测试试样的尺寸为φ3mm×1mm。

试验过程采取全程氩气保护。

DSC测试方案:先由常温以20℃/min的升温速率升至1480℃,再以降温速率10℃/min降至500℃。

【方法】连铸坯质量及控制方法

【关键字】方法连铸坯质量及控制方法1、连铸坯质量的含义是什么?最终产品质量决定于所供给的铸坯质量。

从广义来说,所谓连铸坯质量是指得到合格产品所允许的铸坯缺陷的严重程度。

它的含义是:——铸坯纯净度(夹杂物数量、形态、分布、气体等)。

——铸坯表面缺陷(裂纹、夹渣、气孔等)。

——铸坯内部缺陷(裂纹、偏析、夹杂等)。

铸坯纯净度主要决定于钢水进入结晶器之前处理过程。

也就是说要把钢水搞“干净”些,必须在钢水进入结晶器之前各工序下功夫,如冶炼及合金化过程控制、选择适宜的炉外精炼、中间包冶金、保护浇注等。

铸坯的表面缺陷主要决定于钢水在结晶器的凝固过程。

它是与结晶器坯壳形成、结晶器液面波动、浸入式水口设计、保护渣性能有关的。

必须控制影响表面质量各参数在目标值以内,以生产无缺陷铸坯,这是热送和直接扎制的前提。

铸坯的内部缺陷主要决定于在二次冷却区铸坯冷却过程和铸坯支撑系统。

合理的二次冷却水分布、支承辊的对中、防止铸坯鼓肚等是提高铸坯内部质量的前担。

因此,为了获得良好的铸坯质量,可以根据钢种和产品的不同要求,在连铸的不同阶段如钢包、中间包、结晶器和二次冷却区采用不同的工艺技术,对铸坯质量进行有效控制。

2、提高连铸钢种的纯净度有哪些措施?纯净度是指钢中非金属夹杂物的数量、形态和分布。

要根据钢种和产品质量,把钢中夹杂物降到所要求的水平,应从以下五方面着手:——尽可能降低钢中[O]含量;——防止钢水与空气作用;——减少钢水与耐火材料的相互作用;——减少渣子卷入钢水内;——改善钢水流动性促进钢水中夹杂物上浮。

从工艺操作上,应采取以下措施:(1)无渣出钢:转炉采用挡渣球(或挡渣锥),防止钢渣大量下到钢包。

(2)钢包精炼:根据钢种选择适宜的精炼方法,以均匀温度、微调成分、降低氧含量、去除气体夹杂物等。

(3)无氧化浇注:钢水经钢包精炼处理后,钢中总氧含量可由130ppm下降到20ppm以下。

如钢包→中间包注流不保护或保护不良,则中间包钢水中总氧量又上升到60~100ppm范围,恢复到接近炉外精炼前的水平,使炉外精炼的效果前功尽弃。

铸坯夹杂物的定量评价方法

铸坯夹杂物的定量评价方法裴海祥;王烽;袁刚【摘要】目前评估铸坯夹杂物水平的主要依据是夹杂物的面积(体积)分数。

借鉴现有的国内外标准,制定了两个评价铸坯夹杂物的指标:纯净度指数和级别数。

应用结果表明:这两种指标很好地反映了铸坯夹杂物的含量及其对产品质量的影响程度,如304不锈钢磨砂板的合格率。

%Evaluating the content of casting slab inclusion mainly depends on the area (volume) percent of inclusion at present. According to the standards in the world, two indices for evaluating casting slab inclusion were established, i.e. index of purity and rating number. The application showed that the two indices reflect the content of casting slab inclusion and the inclusion influence on the quality of steel, such as the percent of pass of 304 stainless steel grinding plate.【期刊名称】《理化检验-物理分册》【年(卷),期】2012(048)011【总页数】3页(P730-731,752)【关键词】铸坯夹杂物;纯净度指数;级别数【作者】裴海祥;王烽;袁刚【作者单位】太钢技术中心,太原030003;太钢技术中心,太原030003;太钢技术中心,太原030003【正文语种】中文【中图分类】TG115.21目前,国内外用于铸坯夹杂物显微检测的方法主要有光学显微镜法;电解钢样+化学分析+显微技术确定夹杂物成分、尺寸和形貌;酸溶钢样+化学分析+显微技术确定夹杂物成分、尺寸和形貌;扫描电子显微镜与X射线能谱法等[1—6]。

提高不锈钢板坯表面质量的生产实践

不锈钢 是一种高合金含 量 、高表面质 量要求 的特殊 品种钢 ,在 石油 、化工 、核电 、航空航 天、军工及 民用 领域均 发挥 着重要作用 。近年来, 随着冶金 工艺及装备 制造技术 的不 断进步,用 户对 不锈钢质量 的要 求 日益苛 刻,而连铸在提 高不锈钢生产 效率 、降低生产 成本 、提 高不锈钢质 量上 具有很大优 势,是控制不锈钢产 品质量

提高不锈钢板坯表面质量的生产实践

谢Байду номын сангаас恩敬

( 山西太钢不锈钢股份有 限公司,山西 太原 0 3 0 0 0 3 )

摘要 :为进一步改善立式板坯连铸机 的不锈钢铸 坯表 面质量,通过对全流程钢水洁净度集成控 制、采用优质合适的结晶器保 护渣 、 稳定的结 晶器工 况、改善设备功能精度 、振动参数 优化 等措 施,使其板坯连铸 机铸坯质 量得 以稳定提 升,3 0 4卷板无修磨 比例大幅 提高 ,从 9 %达到 7 8 . 2 %,修磨 损失率降 至 0 . 3 %的水 平,全钢种修磨损失率 降至 1 . 0 1 %,同时轧后废 品率 也大 幅度 降低,降幅达

的关键环节 。

立式板坯连铸机 及板坯修磨设备 。电弧 炉炼钢 采用全冷 废钢冶炼工艺 。1 2 8 0 n l n l 立式板坯连铸机工艺参数及 技

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当钢包内渣壳的温度高于居里点时,感应搅拌的搅拌能力不受渣壳的影响。

当钢液等待和保温时,这一特点具有重要的价值.1.钢液等待在GF,NF,RAI,STEF,I,项目中,有多达三炉的钢水等待在LF前准备处理。

如果采用气体搅拌,在保温过程中必须保持连续的气体流,而且钢的温度要足够高,不能滞塞炉底砌块。

另外,气氛将增加氧和氮的含量,减弱合金元素。

在输送到加热站之后,不能百分之百地保证搅拌起作用,尤其是在气体软管断开的情况下.采用感应搅拌,出钢后钢包可以积满钢液.在等待的过程中,无需搅拌,热量损失、吸氧/吸氮以及分析的减弱都降至最低。

当送入加热站时,不会出现搅拌不正常发挥作用的情况,在等待时渣壳已经形成。

2.LF的双支架设计感应搅拌通过“双支架一单加热炉顶”的设计,增加了LF的操作灵活性.将加热炉顶从一个钢包换至另一个钢包意味着改变了炉内气氛,增加了再氧化和吸氮.由于种种原因,中断正在进行的处理,去加热其它的钢包可能是必要的,无需警报。

利用感应搅拌,很容易处理这种中断。

可以迅速调节搅拌以保证保护渣层,同时保持钢水的适度搅拌,即连续的溶解合金或去除夹杂物。

而气体搅拌却不能提供这种灵活性。

五、气体搅拌和感应搅拌的成本比较在LF炉中利用感应搅拌代替气体搅拌,除具有上述的冶金优势外,还可以节约大量的操作成本。

可以初步评估GF,NF,RAI,2.温度即使钢包中渣壳堵塞气体孔塞,感应搅拌也会起作用.这意味着,与气体搅拌相比,感应搅拌可以在较低的钢温度下操作。

较低的温度意味着钢中较低的氧含量和较少的耗铝量在出钢和钢包加料后,在1595℃,对钢中进行了分析,C幻.05,Si:0。

047,O:125×10-6。

在1610℃,氧增加到145×10-6,增加了20xl0—6。

在铝的收得率为50%时,为去除额外的氧,必须添加A145g/t,相当于铝的消耗量为48t/a,成本为60000美元/a.假设气体搅拌的操作温度高于感应搅拌的,以避免由于等待或预热不良导致冷钢包,造成钢包内滞塞,进而堵塞孔塞。

3.气体搅拌的成功率—-备用枪通常,利用一个孔塞操作时,会有10%炉搅拌失败。

利用两个孔塞,会将成功率提高到95%.对于一台136t钢包,备用枪的成本为1000美元/支。

每支枪大约使用3。

5h,寿命为5炉。

假设有5%的炉次必须使用备用枪,那么年成本将是79000美元/a。

4.再循环钢的成本感应搅拌相当可靠,可以假设,气体搅拌包括使用备用枪,其操作成功率也比感应搅拌低0。

5%(注意,不使用备用枪,钢的损失量会更高)。

这意味着有0。

5%的产量循环回F,AF或转回其他地方.再循环钢额外处理的成本因工厂不同有很大区别,但是,通常的数值为40美元/l,相当于年成本215000美元/t。

5.反应元素的损失许多带感应搅拌的装置的操作经验和试验表明,易氧化元素如AJ和Ca的氧化率比气体搅拌低。

(1)铝在LF处理过程中,采用气体搅拌时,Al氧化比感应搅拌多2—5×10-6/min。

在这种情况下,感应搅拌的铝氧化率比气体搅拌低3×10—6/min。

利用感应搅拌,处理时间25min(在脱硫时,进行34min—9min的气体搅拌),Al的收得率50%,节约150g/t。

Al的消耗减少l6/a.按照1。

25美元/kg的价格,相当于减少202000美元/a.(2)钙在进行薄板连铸时,钢的钙处理是必须的和必然的,要特别注意钙的成本.根据薄板连铸的经验,喷射纯钙丝,感应搅拌的Ca的收得率是22%-25%,气体搅拌的收得率是12%—15%。

其它的工厂对感应搅拌的钙的收得率高于气体搅拌也有报道.在离开LF炉之前,钢的钙含量必须保持在20×10-6感应搅拌的钙收得率为23%,气体搅拌的钙收得率为13%,利用感应搅拌,钙的消耗量将低于71.9t/a。

按照Ca8。

50美元/kg的价格,节约611000美元/a。

6.提高钢的纯净度感应搅拌的方向是上或下,搅拌功率容易改变。

这意味着在LF处理过程中可以在钢水表面保持一个完整的渣层,而且在把合金直接加入钢液中时打开一个无渣的钢液面,不会使合金粘入渣中。

完整的渣层可以防止钢液受环境气氛的影响,尽可能降低过量的AJ和Ca氧化以及吸N和H。

湍流能量在钢液中的均匀分布可以快速去除夹杂物,从而获得低的总氧含量。

在薄板连铸时,采用高铸速而且夹杂物侵入结晶器的时间受到限制时,这一点尤为重要。

钢液搅拌的所有这些特点有利于提高钢的纯净度,有利于精确地控制化学成分和温度。

在这个例子中,假设钢液搅拌的报废率比气体搅拌低0.5%.假定值是80美元/l,年节约可达430000美元/。

六、试车一投产一操作感应搅拌的试车非常简单,设备可以立即投入满负荷操作。

可以在有手动或自动模式的控制台上简便地控制搅拌的功率和方向。

LF操作工的培训也很简单。

100多台装置的生产实践证明采用感应搅拌的投产时间与类似的气体搅拌相比,是相当短的。

投产时间短意味着有良好的投资回报。

水平连续铸钢是在七十年代末期迅速发展起来的连铸新技术。

与立式、弧形连铸机相比,水平连铸技术适于浇注合金钢不锈钢就不太适合,因为水平连续铸对裂纹敏感性强的钢种,具有设备简单、投资省、易维护、适于浇注小断面铸坯等特点。

水平连铸机的全部装置(结晶器、二次冷却段、拉坯机构及切割设备)都是安装在地平面上并呈直线水平布置或者与地平面成微小角度的倾斜线上(苏联发展的水平连铸机)。

钢液从钢水罐注入中间罐,中间罐通过连接管和分离环与结晶器的入口端部连接,中间罐的钢水是从与结晶器连接处的分离环进入水冷结晶器的。

钢水首先在结晶器壁和在分离环上凝固成一定形状的坯壳,带液芯的铸坯从结晶器内被拉坯机拉出来,铸坯经过二次冷却后全部凝固,并送至切割站切成所规定的定尺长度.1.水平连铸机三大技术难关的突破(1)分离环。

为了连接结晶器和中间罐,并使结晶器与中间罐的水口接缝处不产生钢翅及悬挂,并且从分离环端面固定的地方形成均匀的凝固壳,而采用了分离环(图4-5 -14)分离环的材质应具有以下特性a)高温强度高:2)低膨胀率勘耐剥离性砧耐熔损性5)尺寸精度高。

以往分离环的材质大多使用BN。

但是因为BN价格太高,日本钢管公司在碳索钢使用了在Si3N4里含少量BN的复合材料,西德则采用了SiC-BN的复合材料,这类材料在价格和性能上均优于BN,目前已用于工业生产(2)结晶器.结晶器的结构对铸坯凝固速度和铸坯质量有着重要影响。

永平连铸机的结晶器是不用保护渣作润滑剂的,因此结晶内壁必须设置特殊涂层或用石墨套以提高润滑效果。

与立、弧形连铸相比,水平连铸过程中结晶器内钢水静压力大,使结晶器内壁与坯壳有良好的接触,热效率高,从而促进坯壳的形成,因此必须采用较大锥度的结晶器。

结晶器的长度一般不大于600毫米,西德rI1、G 公司发展的水平连铸机,采用了多级结晶器,总长度为1050毫米,将”一冷”和”二冷"结合在一起,因而实现了二冷段不直接向铸坯表面喷水。

多级结晶器的第一段是被青铜套,锥度较大,一般为2—5%篇二段为石墨套,锥度为0.3—1.5%,第三段也是石墨套,锥度为零.结晶器采用紫铜导热性虽好,但强度和耐磨性差,使用不久即有较大变形.在开发领青铜后,提高了强度,延长了寿命。

最近又开发使用了性能更好的铜一铬一锆材质.为了避免铸坯在结晶器下面接触好,上面接触差,而造成结晶不对称,采用了与不同钢种相适应的各种倒锥度的结晶器.最近又开发了一种多段式通用自找钱度的结晶器。

即铜质段不动,石墨段分成四瓣,每瓣都用气压或弹簧把内衬面紧紧地压在坯壳上,可以适应各种高、低合金钢,从而减少了结晶器的数量和更换次数,保证了铸坯周围均匀冷却,减少坯内热应力裂纹。

为了进一步提高结晶器寿命,日本住友公司进行了多种内壁润滑的研究,采用N10S7复合润滑涂层(供一次使用),使用效果较好。

采用镍基氟化石墨和镍基氮化硼镀层(多次使用)效果最佳(国内已制成)。

(3)拉坏控制在水平连铸过程中,由于结晶器是固定不动的,所以普遍采用间歇式拉坯方法(图4- 5—15),即拉坯机重复产生拉一轻压反推一拉、或拉一停一推、或拉一停一推一停(西德rI1、G公司专利)、或拉一推一停一推(马钢开发)等复杂的动作,使结晶器与坯壳之间有相对运动,减少了阻力使拉坯顺利,并改善了表面质量。

一般拉坯频率为30-300次/分,拉坯时间为0.05-0。

5秒。

这时的瞬时拉坯速度为3—15米/分。

反推轻压时间在开浇时为1.2-2。

6秒,正常浇注时为O.1—1。

2秒。

经验表明,当拉坯时间超过0。

8秒时,在铸坯表面的振痕处将产生0。

5毫米以下的横裂,低于0.8秒时,铸坯表面良好。

拉坯机的发展很迅速,为了使拉还批产生拉一停一推一停等复杂的动作,要求拉坯机无间隙传动,频率高,动态特性好。

目前以液压伺服马达和直流力矩马达代替齿轮驱动方式的拉坯机,其驱动装置的动态特性较好。

2.水平连铸机初期坯壳的形成与拉坯工艺在水平连铸过程中,由于结晶器是水平放置的,钢水经分离环进入结晶器传热是向三个方向进行的,坯壳也是向着这三个方向生长:1)向分离环:2)向铜结晶器3)向原凝固壳。

因此在完成一个拉坯过程时,便形成一个双三角形坯壳(图4—5 -16)。

一个完整的循环周期内铸坯的行程和相应形成的凝壳。

在图4- 5-16b中表示拉坯开始时坯壳刚从分离环处拉出,新流入结晶器内的钢液在分离环和结晶器之间的接触点、凝壳和结晶器之间的接触点结晶,两个结晶面在A点汇合,构成一个双三角形。

在整个拉坯过程中,A点总有钢液存在,但无凝壳形成。

图4-5—16c 和d,表示整个拉坯过程中,两个结晶面都在长大。

图4-5—16e表示在拉坯过程结束后生成了新的坯壳,新的坯壳与旧的坯壳仍在A点处的钢液中分开.通过一个在拉坯过程中预定的对铸坯的反推和停顿,在此期间凝壳增厚,可使在A点形成一个新老坯壳之间稳定的联接,在继续拉坯时,整个新结成的坯壳能从分离环中』顷利拉出。

但是,由于水平连铸采用间隙拉坯与分离环,会给连铸坯的凝固组织多少带有一些周期性的不连续性,在拉坯行程开始时,连铸坯的外壳被拉离分离环。

如此冷却条件使得新进来的钢水在分离环和连铸坯外壳上结晶,这样在一个拉坯周期中,就存在新的连铸坯外壳与旧的连铸坯外壳连接在一起的问题,从而在铸坯表面便形成了冷隔。

在保持适当的拉坯参数时,新旧结晶面形成的冷隔较浅,不会形成铸坯表面缺陷,当冷隔较深时,可篚造成铸坯表面冷隔裂纹缺陷.适当提高引锭频率、缩短步距长度、减少停顿时间、缩短拉坯周期以及合适的反推量,有利消除或减轻冷隔裂纹.在结晶器内进行电磁搅拌,以及减少结晶器与分离环之间的直径差,使冷隔裂纹得以减轻或消除。

日本首创了热喷丸法,即在红热铸坯表面喷丸打磨,可防止水平连铸坯固有的冷隔裂纹.水平连铸的拉坯工艺操作翱水由钢水罐注入中间罐之后,开始几秒钟拉坯在低速下进行,直到引锭杆嚣出结晶器为止。