国标塑料试验标准试样尺寸图

摩擦片粘结强度试样尺寸

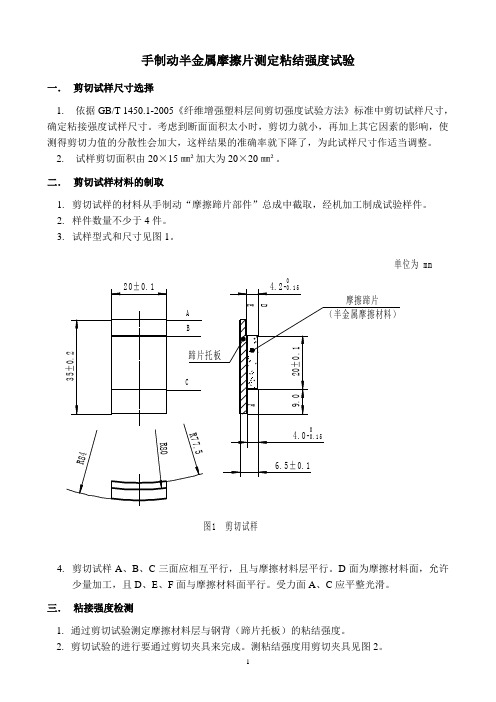

手制动半金属摩擦片测定粘结强度试验一.剪切试样尺寸选择1.依据GB/T 1450.1-2005《纤维增强塑料层间剪切强度试验方法》标准中剪切试样尺寸,确定粘接强度试样尺寸。

考虑到断面面积太小时,剪切力就小,再加上其它因素的影响,使测得剪切力值的分散性会加大,这样结果的准确率就下降了,为此试样尺寸作适当调整。

2.试样剪切面积由20×15㎜²加大为20×20㎜²。

二.剪切试样材料的制取1.剪切试样的材料从手制动“摩擦蹄片部件”总成中截取,经机加工制成试验样件。

2.样件数量不少于4件。

3.试样型式和尺寸见图1。

4.剪切试样A、B、C三面应相互平行,且与摩擦材料层平行。

D面为摩擦材料面,允许少量加工,且D、E、F面与摩擦材料面平行。

受力面A、C应平整光滑。

三.粘接强度检测1.通过剪切试验测定摩擦材料层与钢背(蹄片托板)的粘结强度。

2.剪切试验的进行要通过剪切夹具来完成。

测粘结强度用剪切夹具见图2。

图2 粘结强度剪切夹具四. 试验设备1. 剪切强度检测由加载负荷不大于100KN 的材料试验机来完成,材料试验机测得钢背与摩擦材料之间粘结失效的剪切力,然后计算剪切强度。

AF =τ式中:τ—— 剪切强度, (MPa ) F —— 失效剪切力, (N )A —— 试样面积, (mm 2)2. 具体操作如下:将试样(2)放入剪切夹具,试样(2)C 面与剪切夹具滑块(8)紧密接触,用M8螺栓(5)通过滑块(8)锁紧试样,达到保持试样不松动就行。

然后将剪切夹具放到材料试验机操作台上,对试样A 面逐渐施加正压力P ,加载速率控制在不大于30N/s ,应避免冲击载荷,直至钢背与摩擦材料层之间的粘结性能破坏,记录失效剪切力,根据上式计算出剪切强度。

2014.07.28 编制。

UL标准介绍

UL标准介绍1. 范围:本标准适用于塑料,并准备用作因实际应用而考虑到燃烧性的适当预备指标,本标准也可用作其它非金属材料。

在实际应用中它的最终用途与本标准相一致的材料。

本要求不适用建筑建材的塑料。

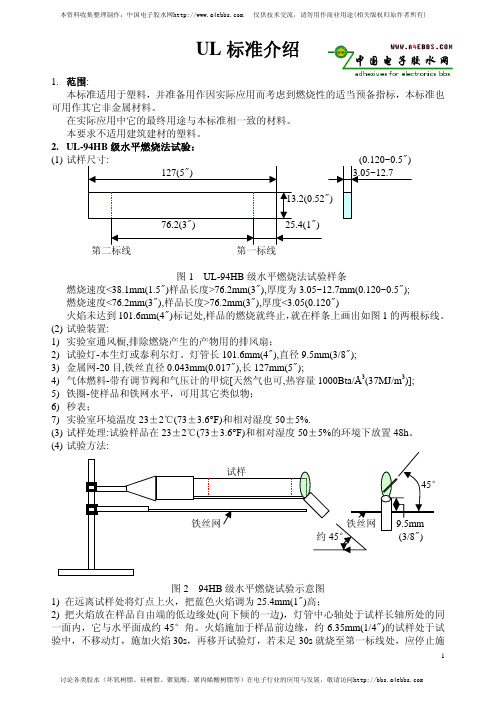

2. UL-94HB级水平燃烧法试验:(1)图1 UL-94HB级水平燃烧法试验样条燃烧速度<38.1mm(1.5")样品长度>76.2mm(3"),厚度为3.05~12.7mm(0.120~0.5");燃烧速度<76.2mm(3"),样品长度>76.2mm(3"),厚度<3.05(0.120")火焰未达到101.6mm(4")标记处,样品的燃烧就终止,就在样条上画出如图1的两根标线。

(2) 试验装置:1) 实验室通风橱,排除燃烧产生的产物用的排风扇;2) 试验灯-本生灯或泰利尔灯。

灯管长101.6mm(4"),直径9.5mm(3/8");3) 金属网-20目,铁丝直径0.043mm(0.017"),长127mm(5");4) 气体燃料-带有调节阀和气压计的甲烷[天然气也可,热容量1000Bta/Å3(37MJ/m3)];5) 铁圈-使样品和铁网水平,可用其它类似物;6) 秒表;7) 实验室环境温度23±2℃(73±3.6°F)和相对湿度50±5%.(3) 试样处理:试验样品在23±2℃(73±3.6°F)和相对湿度50±5%的环境下放置48h。

图2 94HB级水平燃烧试验示意图1) 在远离试样处将灯点上火,把蓝色火焰调为25.4mm(1")高;2) 把火焰放在样品自由端的低边缘处(向下倾的一边),灯管中心轴处于试样长轴所处的同一面内,它与水平面成约45°角。

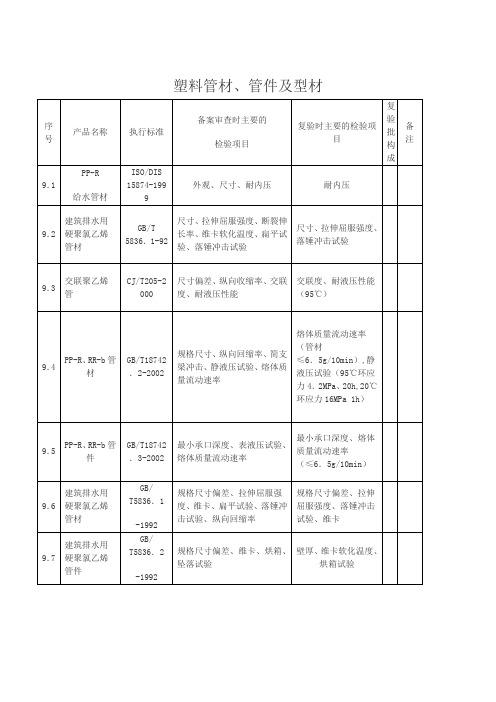

塑料管材试验标准明细

塑料管材、管件及型材引伸计的工作原理与操作步骤引伸计是用来测量试件线伸缩变形的仪器。

它一般由三个基本部分组成,即感受变形部分;传递和放大部分;显示部分。

引伸计的种类很多,在拉力机上常有的有大变形引伸计(测试橡胶类产品)和小变形引伸计(金属引伸计)这两种。

一、产品简介引伸计是用来测量试件线伸缩变形的仪器。

它一般由三个基本部分组成,即感受变形部分;传递和放大部分;显示部分。

引伸计的种类很多,在拉力机上常有的有大变形引伸计(测试橡胶类产品)和小变形引伸计(金属引伸计)这两种。

二、构造原理引伸计由装有一个千分表和一套利用球铰作为支点组成的杠杆机构而构成。

用手握住球铰引伸计,将试样装入标距叉中,用尖头螺钉卡紧试样,使上、下标距叉与试样联成一体。

在拉力作用下,试样伸长ΔL。

在试样变形过程中,其上标距叉不发生转动,而下标距叉由于球铰的作用转动了一微小角度。

球铰中心至千分表测杆轴线的距离等于球铰中心至试样轴线距离的两倍。

所以,千分表的变形读数为试样轴线在标距内伸长的两倍。

由于千分表的放大倍数为1000,故该引伸计的放大倍数为2000。

也就是球铰式引伸计千分表长针走动一格时,试样伸长了1/2000mm。

三、操作步骤1、根据所测量试样尺寸的实际需要,调整引伸计标距。

使引伸计的标距等于所测量试样要求的标距。

2、将试样安装在万能试验机的上、下夹头中。

进行材料的弹性模量测试时,可对试样施加一定的初载荷F0(相应于弹性变形载荷的5%~10%)。

然后把引伸计小心地装在试样上,检查调整引伸计与试样的接触松紧是否适宜,表盘指针转动是否灵活。

3、确认测试系统安装正确后,便可进行正式试验。

四、注意事项1)引伸计安装在试样上时,应尽可能地使仪表的纵向对称平面与试样轴线处在同一平面内,不得使标距叉发生明显的左右倾斜。

2)试样的实际变形,绝对不允许超出引伸计的量程,否则引伸计就会损坏。

塑料老化试验标准

ASTM D2357

76/769/EEC,2003/53/EC

EPA3540C:1996 EPA8207D:2007 EPA3052:1996 EPA3050B:1996 EPA3060A:1996﹠EPA7196:1996

REACH

Azo偶氮化合物

EN14362-1/2,GB/T17592-2006

76/769/EEC,2002/61/EC,德国日用品规则等,Ocko-Texstandard 100,Eco-label,GB/T18885-2002

RoHS单项检测六价铬(CrⅥ)

EPA3060A:1996,﹠EPA7196:1996,ISO3613,IEC62321, SJ/T11365

94/62/EEC, 2011/65/EU,巴塞尔公约等

RoHS六项测试

RoHS四项测试

PBB多溴联苯

PBDE多溴联苯醚

EPA3540C:1996,

EPA8207D:2007

有机锡测试(含二(三丁基锡)氧化物TBTO、三丁基锡类TBT、三苯基锡类TP

DIN38407-13,ISO 17353-2004、DIN EN ISO 17353-2005

76/769/EEC,2002/62/EC,

挪威PoHS

双酚A

EPA3540C:1996,EPA8207D:2007,EN71 part 9,10,11

邻苯二甲酸酯

EPA3540:1996,GB/T20388-2006,US EPA 8061-1996,ASTM D 3421:1975,EN14372-2004,

CPSC-CH-C1001-09

76/769/EEC;2005/84/EC;

GBT 17037.3-2003 塑料 热塑性塑料材料注塑试样的制备 第3部分:小方试片

塑料热塑性塑料材料注塑试样的制备第3部分:小方试片Plastics-Injiection moulding of test specimens ofthermoplasticmerials—Part 3:Small plates(ISO294-3;2002.IDT)目录1 范围 (4)2 规范性引用文件 (4)3 术语和定义 (4)4 设备 (5)4.1 D1型和D2型标准模具 (5)4.2注塑机 (7)5 步骤 (7)5.1状态调节 (7)5.2注塑 (7)6 试样制备的报告 (7)前言GB/T 17037塑料热塑性塑料材料注塑试样的制备分为五部分:——第1部分:一般原理及多用途试样和长条试样的制备;——第2部分:小拉伸试样;——第3部分:小方试片;——第4部分:模塑收缩率的测定;——第5部分:研究各向异性用标准试样的制备。

本部分为GB/T 17037的第3部分,本部分等同采用ISO 294-3:2002塑料热塑性塑料材料注塑试样的注塑第3部分:小方试片本部分等同翻译ISO 294-3:2002 。

本部分的附录A和附录B为资料性附录。

本部分由中国石油化工股份有限公司提出。

本部分由全国塑料标准化技术委员会石化塑料树脂产品分会归口。

本部分主要起草人:王晓丽,王树华,吴世见,陈宏愿,张昌怡。

塑料热塑性塑料材料注塑试样的制备第3部分:小方试片1 范围GB/T 17037的本部分规定了D1型和D2型两个两型腔的标准模具,用于注塑60mm∙60mm的小方试片,试片厚度为1mm(D1型)和2mm(D2型)。

试片可用于多种测试(见附录A),另外,模具可以装配嵌件用于研究熔接线对力学性能得影响(见附录B)2 规范性引用文件下列文件中的条款通过GB/T 17037本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据部分达成协议的各方研究是否可使用这些文件的最新版本。

塑料物性检测标准ISO ASTM DIN_对比

Procedure A: 0.15-50

DIN 5373O 3451/1-1997

特殊说明

GB 9345-88

1.坩埚称重, 材料净重

2.燃烧后放入马弗炉中煅烧 600±25度, 0.5 h

3.冷却,灰分净重

试样量不超过坩埚体积一半, 燃烧火焰不超过2.5cm

在马弗炉中煅烧不超过3 h

80*10*4 标准扰度0.34

127*13*3-13 标准扰度0.25

试样中点弯曲变形达到 0.34mm时的温度

平放试样, 三点弯曲应 力,恒速升温,形变量达 标准扰度的温度

1.检查支座跨度

2.平放试样,施加载 荷,5min后,调零

3.匀速升温,记录达标准 扰度的温度

A法:0.45MPa; B法:1.8MPa 最少2个试样 起始温度<27度 升温速度120度/h

样条尺寸 测试方法 特殊说明

ISO 179

80*10*4(缺口2) 支撑线间距离62

GB 1043-96

ASTM D 6110 – 06

80*10*4(缺口2) 支撑线间距离60

1.铣缺口 2.测量试样尺寸 3.选择摆锤(能量最大), 调节校准仪器

4.抬起摆锤,放置试样, 缺口背对刀刃

5.释放摆锤,读取数据

补

3 MFR

标准

ISO 1133-2005 GB 3682-2000

ASTM D1238

测试方法

特殊说明

1.清洗仪器, 升温恒温 15min; 2.装样压实,预热 3.施负荷,下标线达料筒 顶面时计时并切除料条

4.按一定间隔切取料条至 上标线达料筒顶面

5. 选合格料条计算结果

5min预热,切条长度10-20 mm 230 oC, 2.16 kgPA6 PA66 ABS AS PC/ABS PBT PET PPO PPS PEEK POM HIPS

GB1040_92塑料拉伸性能试验方法

中华人民共和国国家标准塑料拉伸性能试验方法Plastics-Determination of tensile properties1 主题内容与适用范围本标准规定了对试样施加静态拉伸负荷,以测定拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、断裂伸长率的试验方法。

本标准适用于热塑性塑料和热固性塑料,其中包括经填充和纤维增强的塑料,以及这些塑料制成的制品。

本标准不适用于泡沫塑料及厚度小于1mm的塑料薄片和薄膜。

2 引用标准GB 1039 塑料力学性能试验方法总则GB 1447 玻璃纤维增强塑料拉伸性能试验方法GB 2918 塑料试样状态调节和试验的标准环境3 术语3.1 拉伸强度 tensile strength在拉伸试验中,试样直至断裂为止所承受的最大拉伸应力。

3.2 拉伸断裂应力 tensile break stress在试验试样断裂时的拉伸应力。

3.3 拉伸屈服应力 tensile yield stress在拉伸应力-应变曲线上屈服点处的应力。

3.4 偏置屈服应力 offset yield stress应力-应变曲线偏离直线性达规定应变百分数(偏置)时的应力。

3.5 断裂伸长率 elongation at break在拉力作用下,试样断裂时标线间距离的增加量与初始标距之比,以百分率表示。

3.6 拉伸应力-应变曲线 tensile stress-strain curve由应力-应变的相应值彼此对应地绘成的曲线图。

通常以应力值作为纵坐标,应变值作为横坐标。

4 试样本方法规定使用四种类型的试样,见表1~表4。

4.1 试样类型和尺寸国家技术监督局1992-12-12批准1993-10-01实施4.3 试样制备及要求4.3.1 试样制备和外观检查,按GB1039规定进行。

4.3.2 建议仲裁试验时,I型试样厚度采用4mm;II型试样厚度采用2mm 。

4.3.3 试样厚度除表中规定外,板材厚度d≤10mm时,可用原厚为试样厚度;当厚度d>10mm 时,应从两面等量机械加工至10mm,或按产品标准规定加工。

6.5 剪切试验

层间剪切强度

在层间材料中沿层间单位面积上能承受的最大剪切 负荷

6

断纹剪切强度

沿垂直于板面的方向剪断的剪切强度。 沿垂直于板面的方向剪断的剪切强度。

屈服剪切强度

在剪切负荷—变形曲线上, 在剪切负荷 变形曲线上,负荷不随变形增加的 变形曲线上 第一个点的剪切应力。 第一个点的剪切应力。

剪切弹性模量

指材料在比例极限内剪应力与剪应变之比。 指材料在比例极限内剪应力与剪应变之比。

15

环境温度

随温度的升高,剪切强度明显下降,且热塑性材料较热 随温度的升高,剪切强度明显下降, 固性材料的影响更为明显

试样加工方法

试样加工方法不同对剪切强度也有影响, 试样加工方法不同对剪切强度也有影响,因此应按 规定的标准方法和条件准备试样

不同受力方式

单面压缩剪切和单面拉伸剪切,结果的极限误差较大 单面压缩剪切和单面拉伸剪切,结果的极限误差较大; 穿孔式纯双面剪切极限误差较小。 穿孔式纯双面剪切极限误差较小。

F F 试样

4

剪切力F作用于矩形试样的面积 , 剪切力 作用于矩形试样的面积A,产生位 作用于矩形试样的面积 移为△ , 移为△L,则剪切应力与应变的关系表示如 下

τ =FA

ε = ∆L d

5

概念

剪切应力

试验过程中任一时刻试样单位面积上所承受的的剪 切负荷。 切负荷。

剪切强度

试样在剪切力作用下破坏时单位面积上所能承受 的负荷值。 的负荷值。

20

橡胶的剪切试验

引用橡胶剪切性能试验标准GB/T1700—2001。 。 引用橡胶剪切性能试验标准

在橡胶中加入硫磺和其他配合剂, 在橡胶中加入硫磺和其他配合剂,经硫化制造成 的一种硬质材料, 的一种硬质材料,由于大量硫化剂的作用使它具 有较高的硬度称为硬质橡胶 硬质橡胶。 有较高的硬度称为硬质橡胶。

冲击试样u型国标

冲击试样u型国标冲击试样u型国标是针对材料冲击性能测试的国家标准,该标准规定了冲击试样的形状、尺寸以及测试方法等内容。

本文将对冲击试样u型国标进行详细介绍,以便读者更好地了解和应用该国标。

冲击试样u型国标是指用于测试材料冲击性能的标准试样,其形状呈“U”字型。

该试样是通过在试验机上施加冲击力,测试材料在受到冲击时的响应情况,以评估材料的抗冲击性能。

2. 冲击试样u型国标的尺寸要求根据冲击试样u型国标的要求,其尺寸应符合以下标准:试样总长为200mm,下横臂长度为50mm,留在试样上的上横臂长度为30mm,试样的宽度为10mm,上下横臂的厚度为10mm。

这些尺寸的要求是为了保证试样具有一定的刚度和稳定性,以保证测试结果的准确性和可比性。

3. 冲击试样u型国标的测试方法冲击试样u型国标的测试方法包括以下几个步骤:步骤一:准备试样。

按照冲击试样u型国标的要求,制备符合标准尺寸的试样,并进行表面处理和标记等工作。

步骤二:安装试样。

将试样固定在试验机上,确保试样的位置和姿态符合标准要求。

步骤三:施加冲击力。

根据冲击试样u型国标的要求,在试样上施加冲击力,这一步骤通常通过落锤自由落下或驱动方式实现。

步骤四:记录测试数据。

在试样受到冲击后,记录试验过程中产生的数据,包括试样的变形程度、断裂情况等。

步骤五:数据分析和结果判定。

根据测试数据,进行数据分析,并根据冲击试样u型国标的要求,判断测试结果是否合格。

冲击试样u型国标广泛应用于材料冲击性能测试领域。

通过该国标,可以评估材料在受到冲击加载时的表现,以指导材料选择、产品设计等工作。

该国标适用于金属、塑料、橡胶等各种材料的冲击性能测试,并具有较高的可靠性和可重复性。

冲击试样u型国标是用于测试材料冲击性能的标准试样,其形状呈“U”字型。

该国标规定了试样的尺寸要求和测试方法。

冲击试样u型国标的应用广泛,可用于不同种类材料的冲击性能评估。

使用冲击试样u型国标进行材料测试能够提供可靠的数据支持,为产品设计和材料选择提供依据。

GB1040-92塑料拉伸性能试验方法

中华人民共和国国家标准塑料拉伸性能试验方法Plastics-Determination of tensile properties1 主题内容与适用范围本标准规定了对试样施加静态拉伸负荷,以测定拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、断裂伸长率的试验方法。

本标准适用于热塑性塑料和热固性塑料,其中包括经填充和纤维增强的塑料,以及这些塑料制成的制品。

本标准不适用于泡沫塑料及厚度小于1mm的塑料薄片和薄膜。

2 引用标准GB 1039 塑料力学性能试验方法总则GB 1447 玻璃纤维增强塑料拉伸性能试验方法GB 2918 塑料试样状态调节和试验的标准环境3 术语3.1 拉伸强度tensile strength在拉伸试验中,试样直至断裂为止所承受的最大拉伸应力。

3.2 拉伸断裂应力tensile break stress在试验试样断裂时的拉伸应力。

3.3 拉伸屈服应力tensile yield stress在拉伸应力-应变曲线上屈服点处的应力。

3.4 偏置屈服应力offset yield stress应力-应变曲线偏离直线性达规定应变百分数(偏置)时的应力。

3.5 断裂伸长率elongation at break在拉力作用下,试样断裂时标线间距离的增加量与初始标距之比,以百分率表示。

3.6 拉伸应力-应变曲线tensile stress-strain curve由应力-应变的相应值彼此对应地绘成的曲线图。

通常以应力值作为纵坐标,应变值作为横坐标。

4 试样本方法规定使用四种类型的试样,见表1~表4。

4.1 试样类型和尺寸国家技术监督局1992-12-12批准1993-10-01实施4.3 试样制备及要求4.3.1 试样制备和外观检查,按GB1039规定进行。

4.3.2 建议仲裁试验时,I型试样厚度采用4mm;II型试样厚度采用2mm 。

4.3.3 试样厚度除表中规定外,板材厚度d ≤10mm 时,可用原厚为试样厚度;当厚度d >10mm 时,应从两面等量机械加工至10mm ,或按产品标准规定加工。

GB1040-92塑料拉伸性能试验方法

中华人民某某国国家标准塑料拉伸性能试验方法Plastics-Determination of tensile properties1 主题内容与适用X围本标准规定了对试样施加静态拉伸负荷,以测定拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、断裂伸长率的试验方法.本标准适用于热塑性塑料和热固性塑料,其中包括经填充和纤维增强的塑料,以与这些塑料制成的制品.本标准不适用于泡沫塑料与厚度小于1mm的塑料薄片和薄膜.2 引用标准GB 1039 塑料力学性能试验方法总如此GB 1447 玻璃纤维增强塑料拉伸性能试验方法GB 2918 塑料试样状态调节和试验的标准环境3 术语3.1 拉伸强度tensile strength在拉伸试验中,试样直至断裂为止所承受的最大拉伸应力.3.2 拉伸断裂应力tensile break stress在试验试样断裂时的拉伸应力.3.3 拉伸屈服应力tensile yield stress在拉伸应力-应变曲线上屈服点处的应力.偏置屈服应力offset yield stress应力-应变曲线偏离直线性达规定应变百分数〔偏置〕时的应力.断裂伸长率elongation at break在拉力作用下,试样断裂时标线间距离的增加量与初始标距之比,以百分率表示.拉伸应力-应变曲线tensile stress-strain curve由应力-应变的相应值彼此对应地绘成的曲线图.通常以应力值作为纵坐标,应变值作为横坐标.4 试样本方法规定使用四种类型的试样,见表1~表4.4.1 试样类型和尺寸国家技术监视局1992-12-12批准1993-10-01实施4.3 试样制备与要求4 试样制备和外观检查,按GB1039规定进展.建议仲裁试验时,I型试样厚度采用4mm;II型试样厚度采用2mm .4.3.3 试样厚度除表中规定外,板材厚度d ≤10mm 时,可用原厚为试样厚度;当厚度d >10mm 时,应从两面等量机械加工至10mm,或按产品标准规定加工.每组试样不少于5个.对各向异性的板材应分别从平行于主轴和垂直于主轴的方向各取一组试样.5 试验速度试验速度设有以下九种:速度A 1mm/min ±50%;速度B 2 mm/min ±20%;速度C 5 mm/min ±20%;速度D 10mm/min ±20%;速度E 20 mm/min ±10%;速度F 50 mm/min ±10%;速度G 100 mm/min ±10%;速度H 200 mm/min ±10%;速度I500 mm/min ±10%;5.1 试验速度应从表5内与各种试样类型所对应的试验速度X 围内选取.该试验速度应为使试样能在~5min 试验时间内断裂的最低速度.允许按产品标准的规定或由有关双方商定另选其他试验速度.6.试验设备6.1 试验机:任何能满足本标准试验要求的、具有多种速率移动的试验机均可使用.6.2 试验机示值应从每级表盘满刻度的10%~90%,但不小于试验机最大载荷的4%读取,示值的误差应在±1%之内.电子拉力试验机按有关规定执行.6.3 形变测量装置:测量误差应在±1%之内.6.4 夹具:试验夹具移动速度应符合规定要求.测定III 型试样时,推荐使用图1所示的专用夹具.也可使用能满足试验要求的其他夹具.10000⨯-=G G G t ε〔2〕 式中:t ε——断裂伸长率,%;G 0——试样原始标距,mm ;G ——试样断裂时标线间距离,mm.8.3 试验时,如果试样没有明显的屈服点〔见图2,曲线C 〕,可测定偏置屈服应力.偏置屈服时的应变X 必须在有关的产品标准中规定,或由双方确定.否如此可取应变%作为X.但是,在任何情况下,X 必须小于拉伸强度处的应变.标准偏差值按式〔3〕计算:1)(2--∑=n X X S i <3> 式中:S ——标准偏差值;X i ——单个测定值;X ——一组测定值的算术平均值;n ——测定个数.8.5 计算结果以算术平均值表示,σt 取三位有效数字,εt 取二位有效数字,S 取二位有效数字.图2拉伸应力-应变曲线σt1——拉伸强度; εt1——拉伸强度时的应变; σt2——拉伸断裂应力; εt2——断裂时的应变;σt3——拉伸屈服应力; εt3——屈服时的应变; σt4——偏置屈服应力;εt4——偏置屈服时的应变X%; A ——脆性材料;B ——具有屈服点的韧性材料;C ——无屈服点的韧性材料 9 试验报告试验报告包括如下内容:a. 注明按照本国家标准;b. 材料名称、规格、来源与生产厂;c. 试样的类型、尺寸和制备方法;d. 试验温度、湿度与试样状态调节;e. 试验机型号,试验速度;f. 试样的主轴方向;g. 拉伸强度;h. 拉伸断裂应力;i. 拉伸屈服应力;j. 偏置屈服应力;k. 断裂伸长率;l. 试验日期、试验人员.附加说明:本标准由中华人民某某国化学工业部提出.本标准由全国塑料标准化技术委员会物理力学试验方法分会归口. 本标准由某某市塑料研究所负责起草.本标准主要起草人黄尚元.。

中文版 ISO 178-2010

ISO 178-2010塑料——弯曲性能的测定1.范围1.1本国际标准规定了在特定条件下测定硬质(见3.12)和半硬质塑料弯曲性能的方法。

规定了标准试样尺寸,同时对适合使用的替代试样也提供了尺寸参数。

规定了试验速度范围。

1.2本标准用于在规定条件下研究试样弯曲特性,测定弯曲强度、弯曲模量和其他弯曲应力/应变关系。

本标准适用于两端自由支撑、中央加荷的试验(三点加载测试)。

1.3本标准适用于下列材料:——热塑性模塑、挤出铸造材料,包括填充和增强复合物;硬质热塑性板材;——热固性模塑材料,包括填充和增强复合物;热固性板材。

与ISO 10350-1[5]和ISO 10350-2[6]一致,本国际标准适用于测试以长度≤7.5 mm纤维增强的复合物。

对于纤维长度>7.5 mm的长纤维增强材料(层压材料)的测试,见ISO 14125[7]。

本标准通常不适用于硬质多孔材料和含有多孔材料的夹层结构材料。

对这些材料的测试,可采用ISO 1209-1[3]和/或ISO 1209-2[4]。

注:对于某些纺织纤维增强的塑料,最好采用四点弯曲试验,见ISO 14125。

1.4本方法中所用的试样可以是选定尺寸的模塑试样,用标准多用途试样中部机加工的试样(见ISO 20753),或者从成品或半成品入模塑件、挤出或浇铸板材经机加工的试样。

1.5本标准推荐了最佳试样尺寸。

用不同尺寸或不同条件制备的试样进行试验,其结果是不可比较的。

其他因素,如试验速度和试样的状态调节也会影响试验结果。

注:尤其是半结晶聚合物,由模塑条件决定的样品表层厚度会影响弯曲性能。

1.6本方法不适用于确定产品设计参数,但可用于材料测试和质量控制测试。

1.7对于表现出非线性应力/应变特性的材料,其弯曲性能只为公称值。

给出的计算公式都基于应力/应变为线性的假设,且对样品挠度小于厚度的情况下有效。

使用推荐的试样尺寸(80 mm X 10 mm X 4 mm),在传统的3.5%弯曲应变和跨距与厚度比L/h为16的情况下,挠度为1.5 h。

塑料三大标准 美标 ISO 国标 测试样条规格

二、测试标准号对照

项目 ASTM 标准 项目

ISO 标准

项目

DIN 标准

项目

GB 标准

TS: EL: FS: FM: IS1/4“

IS/18” MI HDT 维卡 密度

洛氏硬度

D638 D638 D790 D790 D256

D256 D1238 D648 D1525 D792 D785

TS: EL: FS: FM:

ISO527 ISO527 ISO178 ISO178

TS: EL: FS: FM:

缺口冲击 无缺口冲

击

ISO180/ISO179 ISO180

缺口冲击 无缺口冲

击

MI

ISO1133

MI

HDT

ISO75

HDT

维卡

ISO306

维卡

密度

ISO1183

密度

洛氏硬度 ISO2039/2 洛氏硬度

DIN EN ISO527 DIN EN ISO527 DIN EN ISO178 DIN EN ISO178 DIN EN ISO180/ISO179

收缩率

吸水率 球压痕硬

度

阻燃性

GB/T1037 GB/T1034

GB3398 GB2048(水) GB2049(垂)

跨距:(16±1)厚度

冲击样条

长:64±2.0 厚:12.70±0.20 宽:3.0-12.7 缺口剩余厚度:10.2±0.05 缺口底角半径:0.25R±0.05

缺口弧度:45。±1.

洛氏硬度样块

面积不小于 50*50,厚度不小于六毫米

维卡样条

面积不小于 10*10,厚度:3-6.5

热变形样条

PC+ABS材料技术标准

QB/CCCCC C Q B C-2C-CABS+P(材料技术标准xxxx —08—xx 发xxxx布—08 —xx实施发布ABS+P(材料技术要求(试行)1 范围本标准规定了车灯ABS+P材料的适用范围、规范性引用文件、术语、技术要求、试验方法等。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB1040 塑料拉伸强度的测定GB1033 塑料密度和相对密度试验方法GB1036 塑料线膨胀系数的测定GB1041 塑料压缩强度的测定GB1633 塑料维卡塑料软化点试验方法GB1634 塑料热变形温度的测定GB1843 塑料冲击强度的测定GB8410 塑料燃烧特性GB9341 塑料弯曲性能的测定GB9342 塑料洛氏硬度的测定3、术语无4、技术要求4.、原料外观树脂原料外观应为均匀的颗粒,无机械杂质。

4.3应用范围ABS+P塑料高冲击韧性,适用于容易压缩的零件如侧向档板支座;ABS+PC塑料,耐热形状稳定性100C,适用于耐温要求较高,形状和结构在热负荷下强度较大的零件,4.4材料性能表(性能要求5、试验方法:图1拉伸试样5.1试验的标准状态若无特殊规定,试验的标准状态为:温度23 ± 2 °C,相对湿度45%〜55%。

5.2试样的制取试样为注塑成型。

所制得的试样完整,外观良好,无气泡,缩痕和熔合纹。

5.3试样的预处理将成型后的试样放置在5.1项规定的试验室标准状态下48h以上。

5.4密度按GB1033《塑料密度和相对密度试验方法》进行检验。

5.5拉伸强度按GB1040进行测试,选用n型试样,试验的拉伸速度为50mm/mi n。

5.6弯曲强度按GB934进行,压头半径为R5.0 ± 0.1mm,跨距60mm弯曲速度为2.0mm/min。

塑料物性检测标准ISOASTMDIN_对比

测试方法 特殊说明

1.测量试样中部宽厚

2.设置试验速度(推荐2 mm/min)

3.把试样对称地放在两 个支座上,并于跨度中 心施加力,开始试验

4.记录,评价结果

规定挠度:试样厚度h 的1.5倍

补

3 MFR

标准

ISO 1133-2005 GB 3682-2000

165*13*3.2

50 mm/min(0.5-5min 断裂

DIN 53457 115 *6*2

补

2 弯曲强度 标准

ISO 178

GB 93412000

ASTM D790

DIN 53453

样条尺寸

80*10*4 跨距:16±1 倍厚度

80*10*4 跨距:16±1 倍厚度

127*12.7*3.2 跨距:16±1 倍厚度

1. 试样平放于底座上压针下 2.放入加热装置中5min后施加负荷, 仪器清零 3.50度或120度/min匀速升温,搅拌, 记录针刺入试样1mm的温度 两个试样温度不相差2度

最少2个试样 起始温度20-23度 A50,A120负荷10N B50,B120负荷50N 50,120表示升温 速率

DIN 53460

25*25*6或 6cm2*6

1.选标尺 (50-115)

2.施加98.07N初试验力

3.10s内施主试验力保持 15s,卸去主试验力15s后 读数

记录施加主试验力及去除 时长指针分别通过B0的 次数并相减:差数为0, 标尺加100,为0,直接读 数,为2,标尺减100

R,L,M,E四种标尺

R,初试验力98.07N, 主试验力588.4N,压 头直径12.7

最大厚度<13

GB-T 1040-92 塑料拉伸性能试验法

制品。 本标 准 不 适用于泡沫塑料及厚度小于 1m m的塑料薄片和薄膜。

2 引用标准

GB 1 039 塑料力学性能试验方法总则 GB 1 4 47 玻璃纤维增强塑料拉伸性能试验方法 GB 2 918 塑料试样状态调节和试验的标准环境

a,;一 偏置屈服应力,‘;一 偏置屈服时的应变X%;A-脆性材料;

B一 具 有 屈 服 点的韧性材料;c-无屈服点的韧性材料

GB/T 1040一 92

9 试验报告

试验报告包括下列内容: a. 注明按照本国家标准; b. 材料名称、规格、来像及生产厂; c. 试样的类型、尺寸和制备方法; d. 试脸温度、湿度及试样状态调节. e. 试验机型号,试验速度; f. 试样的主轴方向; S. 拉伸强度。 h. 拉伸断裂应力; I. 拉伸屈服应力; j. 偏置屈服应力; k. 断裂伸长率; : 试验 日期、试验人员。

X— 一 组 测 定值的算术平均值;

n- 测 定 个 数。

8.5 计算结果以算术平均值表示,。,取三位有效数字,‘取二位有效数字,s取二位有效数字。

图 2 拉 伸 应 力 一应 变 曲 线

氏1一 拉伸强度;‘一 拉伸强度时的应变iOe: 一 拉伸断裂应力; 一断 裂 时的 应变;11,一 拉伸屈服应力,、一 屈服时的应变;

8.2 断裂伸长率按式(2)计算:

GB/T 1040一 92

G 一 G .

e,- --二二--- x loo

妙 o

··..·“·····”·.··一 (2)

式中:‘— 断裂伸长率,%。

Go — 试 样 原 始标距 ,MM;

G— 试 样 断 裂时标线间距离,mm.

塑料片材拉伸测试试样标准

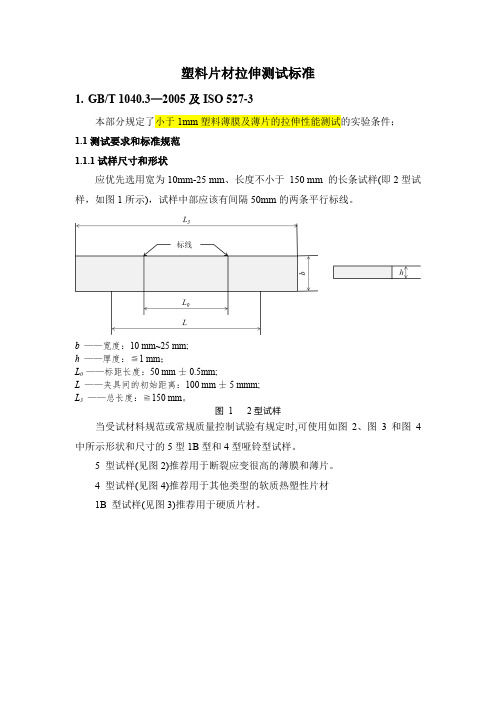

塑料片材拉伸测试标准1.GB/T 1040.3—2005及ISO 527-3本部分规定了小于1mm塑料薄膜及薄片的拉伸性能测试的实验条件;1.1测试要求和标准规范1.1.1试样尺寸和形状应优先选用宽为10mm-25 mm、长度不小于150 mm 的长条试样(即2型试样,如图1所示),试样中部应该有间隔50mm的两条平行标线。

b ——宽度:10 mm~25 mm;h ——厚度:≦1 mm;L0 ——标距长度:50 mm士0.5mm;L——夹具间的初始距离:100 mm士5 mmm;L3——总长度:≧150 mm。

图 1 2型试样当受试材料规范或常规质量控制试验有规定时,可使用如图2、图3和图4中所示形状和尺寸的5型1B型和4型哑铃型试样。

5 型试样(见图2)推荐用于断裂应变很高的薄膜和薄片。

4 型试样(见图4)推荐用于其他类型的软质热塑性片材1B 型试样(见图3)推荐用于硬质片材。

图 2 5型试样图 3 1B型试样图 4 4型试样1.1.2 试样制备1.1.2.1应使用切制或冲切方法制备1.1.1中所述试样,以使试样边缘光滑且无缺口。

推荐使用低倍数放大镜检查有无缺陷。

应使用剃刀刀片、适宜的切纸刀、手术刀或其他工具切割试样,使其宽度合适、边缘平整、两边平行且无可见缺陷。

应通过定期打磨以保持冲刀锋利,并应使用适当的衬垫材料,以确保刀刃边缘平整。

1.1.2.2应使用冲刀冲切制备1.1.1中所述试样,并应使用适合的村垫材料,以确保冲切的试样边缘整齐。

应通过定期打磨保持冲刀锋利,并使用低倍数放大镜检查试样边缘,以确保无缺口。

1.1.3试验速度根据有关材料的相关标准确定试样速度,如果缺少这方面的资料,试样速度应根据表1确定或与相关方商定。

测定拉伸模量时,选择的试样速度应尽可能使应变速率接近每分钟1%标距。

本部分与受试材料相关的部分给出了适用于不同类型试样的试样速度。

测定拉伸模量、屈服点前的应力/应变曲线及屈服后的性能时,可能需要采用不同的速度。