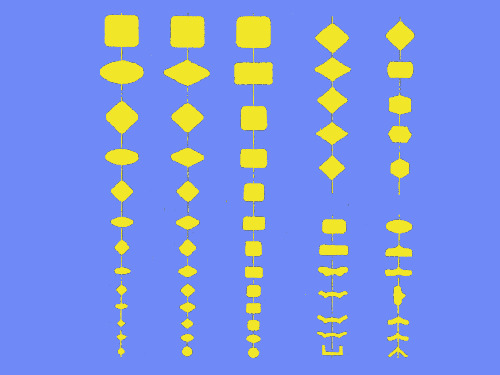

H型钢孔型设计

H型钢

H型钢选材与焊接H型钢选用400×300×10×16型钢,在H型钢顶端双面焊接300×300×20mm 的加强板,且在距H型钢顶端0.2m处开一个圆形孔,孔径约8cm。

若所需H型钢长度不够,需进行拼焊,焊缝应均为破口满焊,焊好后用砂轮打磨焊缝至与型钢面一样平。

涂刷减摩剂SMW工法H型钢专用减摩隔离剂由天然油脂、石蜡、增粘剂、油性剂及其它特种添加剂经特殊工艺生产而成,无毒环保。

配合比:氧化石蜡:阳离子乳化剂:op:助乳剂:防锈剂:水=15:1.3:0.8:22:65性能特点:1、容易涂抹均匀,不溶解于水,稳定性好,减摩效果良好。

2、有效降低H型钢与水泥土之间的摩擦阻力。

3、熔化温度可控、涂刷均匀、使用量少。

4、固化后稳定性好、不易剥离、脱落。

5、在挡墙、挡土工作期间具有较好的粘结力,提高H型钢与水泥土的复合作用,可使H型钢顺利拔出重复利用。

6、既提高了挡土的可靠性,又可大幅度降低工程的造价。

根据设计要求,本支护结构的H型钢在结构强度达到设计要求后必须全部拔出回收。

H型钢在使用前必须涂刷减摩剂,以利拔出;要求型钢表面均匀涂刷减摩剂。

1、清除H型钢表面的污垢及铁锈。

2、减摩剂必须用电热棒加热至完全融化,用搅棒搅时感觉厚薄均匀,才能涂敷于H型钢上,否则涂层不均匀,易剥落。

3、如遇雨雪天,型钢表面潮湿,应先用抹布擦干表面才能涂刷减摩剂,不可以在潮湿表面上直接涂刷,否则将剥落。

4、如H型钢在表面铁锈清除后不立即涂减摩剂,必须在以后涂刷施工前抹去表面灰尘。

5、 H型钢表面涂上涂层后,一旦发现涂层开裂、剥落,必须将其铲除,重新涂刷减摩剂。

6、基坑开挖后,设置支撑钢牛腿时,必须清除H型钢外露部分的涂层,方能电焊。

地下结构完成后撤除支撑,必须清除钢牛腿和牛腿周围的混凝土,并磨平型钢表面,然后重新均匀涂刷上减摩剂,否则型钢将无法拔出。

施工技术措施.1、H型钢加工运输1)H型钢在运输、堆放过程中,必须支撑平稳,固定牢靠,防止发生翘曲变形。

H型钢工艺孔指导做法

BOHAI DEVELOPMENT PROJECTINSTRUCTION ON MAKING BEAM COPES AND WELD ACCESS HOLES ON H-SHAPEWELDINGC O S I G ND I S C I P L I NE S I G N A T U R ED A T EJOB NO.JZ05SD01PAGE 1OF 61 9 Feb, 06 Issue for restamping cover page only0 Apr 29,05 Issue for approval WenzhigangLifan Caojun REV.DATEDESCRIPTIONBY CH ‘K.APPRO. EXAM.CLIENTOFFSHORE OIL ENGINEERINGCO., LTD.CNOOCConocoPhillips INSTRUCTION ON MAKINGBEAM COPESAND WELD ACCESS HOLES ONH-SHAPEDOCUMENT NO.REV.K1-00P-GAA-AF-PRD-10000221CERTIFI. NO.0200171INSTRUCTION ON MAKING BEAM COPESAND WELD ACCESS HOLES ON H-SHAPEH型钢焊接工艺孔指导做法Table of Contents目录1. General_总体说明 (3)2. Operation and Requirements_工艺孔的开法及要求 (3)3. Supplementary Requirements_补充要求 (5)4. Attachment_附件 (6)1.General_总体说明This instruction applies to PL19-3 Phase II Development Project during welding work on H-shape. Beam copes and weld access holes shall be made on main structural H-shape equal to or greater than 300mm×300mm and there is no such requirement for secondary structural H-shape with narrow flange.对于H型钢焊接,高度大于等于300×300mm的主要构件的型钢应开工艺孔(做为次要构件的窄翼缘H型钢不需要开工艺孔)。

小规格高强度热轧H型钢孔型优化方法

小规格高强度热轧H型钢孔型优化方法摘要:为了优化小规格高强度热轧H型钢孔型,需要借助有限元模拟软件进行分析,才可以明确孔型的具体情况。

由于小规格高强度热轧H钢的高温塑性较差,所以在粗轧阶段压量较大,因此轧槽深度较浅,因为粗轧中间的坯腿长度不足,导致后续的道次长腿比较困难,从而出现了孔型未充满和轧件腿端没有被加工情形。

为了能够全面地优化孔型,需要采取有效方式进行处理,才能更好地解决实际问题。

关键词:小规格;高强度;热轧H型钢;孔型优化热轧型钢生产过程中孔型设计是重要的内容,良好的孔型可以提升产品断面形状和尺寸精度,以及力学性能和表面质量,从而有效地减少电能消耗。

目前在H型钢孔型设计方面冶金工作者做了大量研究,但是这些研究主要侧重于成品断面尺寸和表面质量,以及设备和能源消耗方面,而钢种类型对孔型设计影响的研究较少。

1背景分析1.1背景介绍随着集装箱和运输行业的发展,轻量化是未来主要的发展趋势,因此H型钢的应用量较大。

尤其在热轧H型钢广泛应用以后,很大程度地促进了相关技术发展。

当前热轧H型钢已经发生转变了,在这个过程中需要进行广泛的研究才能更好地应用。

当前国内一些钢厂使用的技术都比较成熟,所以在生产H钢时,需要考虑规格等具体情况。

由于H型钢的孔型成品表面质量和力学性能,还有尺寸精度等都有一定要求,所以部分产品的翼缘端部位置会出现龟裂缺陷,而且翼缘宽度尺寸都是负偏差状态,严重的还会方式超差情形,从而导致成材率大幅度降低,由此可见钢种级别能够对H型钢的孔型设计产生影响。

为了明确这种影响需要使用到有限元模拟软件进行分析,然后在进行孔型研究,并进行相关的模拟计算,才能明确成品翼缘端部出现龟裂缺陷原因,进而全面地优化孔型系统。

1.2建立有限元模型应用MSC.Marc有限元软件可以建立各道次和三维弹塑性有限元轧制模型,并且使用适合的异型坯和成品进行测试,这样就可以明确各道次辊径值和轧件温度以及轧制速度等相关参数,在选用这些参数时通常使用的是实际生产数据。

H型钢

H型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母“H”相同而得名。

由于H型钢的各个部位均以直角排布,因此H型钢在各个方向上都具有抗弯能力强、施工简单、节约成本和结构重量轻等优点,已被广泛应用。

断面形状类似于大写拉丁字母H的一种经济断面型材,又叫万能钢梁、宽缘(边)工字钢或平行翼缘工字钢。

H型钢的横断面通常包括腹板和翼缘板两部分,又称为腰部和边部。

H型钢的翼缘内外侧平行或接近于平行,翼缘端部呈直角,因此而得名平行翼缘工字钢。

H型钢的腹板厚度比腹板同样高的普通工字钢小,翼缘宽度比腹板同样高的普通工字钢大,因此又得名宽缘工字钢。

由形状所决定,H型钢的截面模数、惯性矩及相应的强度均明显优于同样单重的普通工字钢。

用在不同要求的金属结构中,不论是承受弯曲力矩、压力负荷、偏心负荷都显示出它的优越性能,可较普通工字钢大大提高承载能力,节约金属10%~40%。

H型钢的翼缘宽、腹板薄、规格多、使用灵活,用于各种桁架结构中可节约金属15%~20%。

由于其翼缘内外侧平行,缘端呈直角,便于拼装组合成各种构件,从而可节约焊接、铆接工作量25%左右,能大大加快工程的建设速度,缩短工期。

H型钢应用广泛,主要用于:各种民用和工业建筑结构;各种大跨度的工业厂房和现代化高层建筑,尤其是地震活动频繁地区和高温工作条件下的工业厂房;要求承载能力大、截面稳定性好、跨度大的大型桥梁;重型设备;高速公路;舰船骨架;矿山支护;地基处理和堤坝工程;各种机器构件。

H型钢的产品规格很多,分类方法有以下几种。

(1)按产品的翼缘宽度分为宽翼缘、中翼缘和窄翼缘H型钢。

宽翼缘和中翼缘H型钢的翼缘宽度B大于或等于腹板高度H。

窄翼缘H型钢的翼缘宽度B约等于腹板高度H的二分之一。

(2)按产品用途分为H型钢梁、H型钢柱、H型钢桩、极厚翼缘H型钢梁。

有时也将平行腿槽钢和平行翼缘丁字钢也列入H型钢的范围。

一般以窄翼缘H型钢作为梁材,以宽翼缘H型钢作为柱材,据此又有梁型H型钢和柱型H型钢之称。

型钢孔型设计三

6.圆孔型的构成

,BK=2R+Δ,Δ=2~4 扩张角α=15~30°,常用30° r=2~5,s=2~5 扩张圆半径可用作图法求得,也可计算 得出: 若α=30°,则:

若计算出的R′为负值,则表示采用反向 圆弧。

五、校核、修改 延伸孔型尺寸确定完成后,还应进行 校核和修改。一般根据原料尺寸从第 一孔开始逐道计算压下量和宽展量,• 确定出各孔中轧件的实际尺寸。当出 现bz≥Bk时就应修改孔型尺寸,此时可 适当加大槽口尺寸Bk,以防止轧制时 出现过充满• (或充满度过大)而形成耳 子,翻钢轧制后出现折叠,影响产品 表面质量。

n ln ln 56.6 11.99 ln c ln1.4

15 3.14 2

根据轧机布置应取偶数道次,则n=12。 故最后确定轧制道次为12 道次。根据 圆钢精轧孔型设计确定第10 道方孔的 边长=16mm 。

三、延伸系数的分配 延伸孔型是由10 道组成,最后确 定延伸孔型系统是由一对箱形孔 型、一对菱一方孔型、一对六角 一方孔型和两对椭一方孔型系统 组成。

第4 孔型轧件轧后的宽度比槽口 宽度小,其充满程度为0.99,故 前面设定的菱形孔型的尺寸是合 适的。

总结及作业: 请结合上述分析检查延伸孔型的 设计情况。并请独立写出其他孔 型的尺寸。

粗轧的总延伸系数为:

'

1002 2 39.1 16

各对的延伸系数为: 2 1.69 ; 4 1.65 ; 6 2.56 ; 8 2.44 ;

10 2.25

四、确定各方形断面尺寸 按式 a A

热轧H型钢的孔型设计

图$ 轧边机轧辊示意图

!:轧边机轧辊辊身宽度;$:轧边机切槽深度; %:轧边机根部宽度

轧边机槽深!* / ( (翼缘宽度 "! (腹板 $ " %) ( ) ( 式中,! ! %、 + 为轧件宽度方向及轧件腹板厚度 方向公差尺寸; !、 " 分别为精轧机、粗轧机轧辊 倾角,分别为 1 、 ;! ) $ % 2 % 2 0 主要用于防止轧制 时轧件与轧辊辊身接触,为了便于调整,一般调 整余量设定为1 ) % " * ) % & &。 ( ) $ ) $ 轧边机辊宽设计 轧边机主要用于轧件翼缘宽度方向加工。设 计时,一般在轧辊表面开有凹槽,以防止调整时 轧辊接触轧件,造成轧机负荷过大。 & & 轧边机辊宽!万能粗轧机辊宽" ( ) 1 ) % " % ) 1 万方数据 厚度’! ) , . !/ , . # ! +) *" 0 "/

表! 马钢& ’ % ( () " * $ ( () ! % ( () $ " ( ( + 型钢压下规程

水平辊 立辊 道次机架 辊缝 * * $ ( ( # % % + 0 0 5 3 3 * 1 * * * * * $ * ( * ( * # * % 4 * 6 4 $ 4 $ 6 4 * 4 * 6 4 $ 4 $ 6 4 * 4 * 6 4 $ 4 $ 6 4 * 4 * 6 4 $ 4 7 / & & # 3 ) 0 % 3 ) 3 # # ) 3 ( 3 ) 0 # 3 ) 3 ( % ) 1 ( 1 ) 5 # 1 ) % $ 0 ) $ $ ( ) 3 ( ( ) * $ * ) * * 5 ) 0 $ 0 ) 3 * + ) + * # ) 3 $ # ) * * ( ) % * $ ) 5 * 3 ) + * + ) 5 * $ ) 3 辊缝 轧件 宽度 截面 积 / & & 3 # ( 1 $ 3 # ( 1 $ 5 # 3 0 $ 0 % 1 % $ 0 % 1 % $ + % 3 0 % % 5 * ( # % 5 * ( # % 1 ( * * # # ( 3 # # # ( 3 # ( 5 0 $ 0 ( # # ( + ( # # ( + ( 1 # 0 ( $ 0 # # ( $ 0 # # ( $ # 0 + 3 $ $ 5 5 * $ $ 5 5 * $ $ 5 5 * $ * 5 % $

型钢孔型设计-第2章

数量和换辊次数。 d.延伸小,不超过1.3~1.4,椭圆轧件在圆孔中轧制不稳

定,导卫安装较严格,圆孔型轧件易出耳子。

2.2.6 椭圆-立椭圆孔型系统

1)椭-立椭圆孔型系统的组成 (图)

2)椭-圆孔型系统的特点

2.2.4 六角-方孔型系统

3)六角-方孔型系统的适用范围

常用于由箱形孔型向菱-方、椭-方孔的过渡孔型。 一般认为,六角孔型的延伸须大于1.4,否则六角 孔充满不良,影响下一道轧制的稳定性,六角轧 件在方孔中也不易充满,对坯料尺寸、形状要求 严格时这种孔型系统不合适。所以尽管六角-方孔 型系统有很多优点,但并不能替代椭-方孔型系统。

2.2.2菱-方孔型系统

图2-2 菱-方孔型系统

2.2.2 菱-方孔型系统

2)菱-方孔型系统的特点 a.能轧出四边平直,角部和断面形状准确的方形断面轧件。 b.孔型系统中有较多的中间方,因此一套孔型能轧出不同 尺寸的方钢。 c.轧件在孔型中比较稳定,对导卫要求不高。 d.轧件各面受到良好加工,变形基本均匀。 e.同箱形孔相比,切槽深,影响轧辊强度。 f.角部金属冷却快,轧制某些合金钢时易在角部形成横裂。 g.氧化铁皮不易脱落,影响产品表面质量,开坯孔型不宜 使用。 h.附加摩擦大,轧辊磨损不均匀。

第二章 延伸孔型系统

2.1 延伸孔型系统的概念

延伸孔型系统:把大断面的钢锭或钢坯轧成精轧孔型 所需要的断面形状和尺寸,这些孔型的组合称为延伸孔 型系统或开坯孔型系统。

2.2 延伸孔型系统的种类

2.2.1 箱形孔型系统 1)箱形孔型系统的组成(图) 2 )箱形孔型系统的特点 3)箱形孔型系统的使用范围

热轧H型钢孔型设计(毕业设计)

第1章概述H型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母“H”相同而得名。

H型钢具有抗弯能力强、施工简单、节约成本和结构重量轻等优点,已被广泛应。

一. H型钢的优点H型钢是一种新型经济建筑用钢。

H型钢截面形状经济合理,力学性能好,轧制时截面上各点延伸较均匀、内应力小,与普通工字钢比较,具有截面模数大、重量轻、节省金属的优点,可使建筑结构减轻30-40%;又因其腿内外侧平行,腿端是直角,拼装组合成构件,可节约焊接、铆接工作量达25%。

常用于要求承截能力大,截面稳定性好的大型建筑(如厂房、高层建筑等),以及桥梁、船舶、起重运输机械、设备基础、支架、基础桩等.二.H型钢的研制平行腿工字钢(80mmX80mm)最初是由德国格拉茨厂用普通三辊轧机轧制成的,质量及不稳定。

为保护腿部平行,后来人们采用一架万能轧机作精轧机的方法来获得平行腿部,这种方法能生产平行腿工字钢和中等尺寸的宽腿工字钢,但不能成系统的生产H型钢。

可见万能轧机的出现对宽腿和平行腿工字钢的生产具有决定性的作用。

尽管万能轧机可使工字钢的腿部受到垂直压力而宽展和延伸,但它无法准确控制腿部的宽展以及腿尖部加工到精度1897年格林等人在研究报告中曾明确指出:紧靠一个万能轧机架是不能保证工字钢腿部宽展和腿尖部加工精度的,必须有一架立压机架与之连轧才能保证腿高的控制和腿尖的良好加工。

自1908年开始按格林发现后在美国和德国建立了大量生产平行腿和宽腿工字钢的轧钢厂,1908年投产的美国伯利恒公司的宽腿工字钢厂,1914年德国投资兴建的培因厂。

这种轧机的建造一直到1955年。

在1955年后,随着建筑业的发展,设计上要求轧钢厂提供腿和腰很薄的平行腿工字钢。

1958年在欧洲煤钢联营的感觉范围内发展了适应手术引起的轻型工字钢系列——IPE (梁型H型钢)工字钢系列。

而紧用由几架二辊或三辊式粗轧机,一架万能轧机,一架轧边机所组成的轧钢机组是不可能成系列轧出这种腰薄腿宽的IPE 系列的平行腿工字钢的。

H型钢孔型设计步骤

H型钢孔型设计(H-beam pass design)

为轧制H型钢而对轧制程序和轧辊的孔型进行的设计和计算工作。

H型钢的轧制方法很多,大致可分为两种类型:在二辊式轧机上轧出异形坯而后在四辊万能轧机上精轧;用连铸异形坯,在二辊开坯机和四辊万能轧机上进行。

二辊式轧机开坯时的孔型设计同工字钢孔型设计相同。

万能轧机的孔型设计则包括辊型设计和压下规程设计两部分。

辊型设计包括以下内容:(1)水平辊直径与立辊直径的选择。

水平辊直径取决于所轧H型钢的翼缘(边)宽度b。

b值大,水平辊直径大,立辊辊身也长。

立辊直径的大小取决于轧辊强度。

(2)水平辊辊身长度设计。

水平辊辊身取决于产品的尺寸标准、材料的热膨胀系数、轧辊的耐磨程度和操作者的操作习惯。

(3)水平辊侧面斜度和立辊辊面锥度的确定。

水平辊侧面斜度和立辊辊面锥度是一致的,成品孔型一般取0。

~15',成品前的万能孔型通常为4。

~8。

压下规程设计时必须使轧件腰部和边部的延伸相等或接近相等。

违反这一原则将会引起很大的质量问题。

若腰部的延伸系数%26mu;y,比边部的延伸系数%26mu;b大得多,则腰部将出波浪;若%26mu;b比%26mu;y大得多,则边部将出波浪或导致腰裂。

当%26mu;b和%26mu;y 相差很大时,可能使边部和腰部分开,完全不能轧制。

在万能孔型中为保证H型钢正常轧制,必须使腰部和边部横断面积的相对变化相同或接近相同。

第三章 H型钢

第三章H型钢第一节现代化H型钢生产工艺及质量控制655.H型钢的种类有哪些?根据使用要求及断面设计特性,通常H型钢分为两大类:一类是作为梁型建筑构件用的H型钢;另一类是作为柱型(或桩型)建筑构件的H型钢。

作为梁型构件的H型钢,其高度与腿宽之比为2:1~3:1,其规格一般从100mm×50mm~900mm×300mm。

作为柱型构件的H型钢,其高度与腿宽之比为1:l,其规格一般从100mm×100mm~400mm×400mm。

H型钢高度80—1100mm,腿宽46~454min,腰厚2.9—78mm,单重6—1086kg/m。

656.H型钢的生产工艺有几种?H型钢的轧制方法按历史的顺序,可大致分为以下3类:(1)利用普通二辊或三辊式型钢轧机的轧制法;(2)利用一架万能轧机的轧制法;(3)利用多机架万能轧机的轧制法。

657.现代化H型钢生产方法有几种?用多机架万能轧机轧制H型钢,这种方法在世界上已获得普遍采用,具体方法有格林法、萨克法、杰·普泼法等。

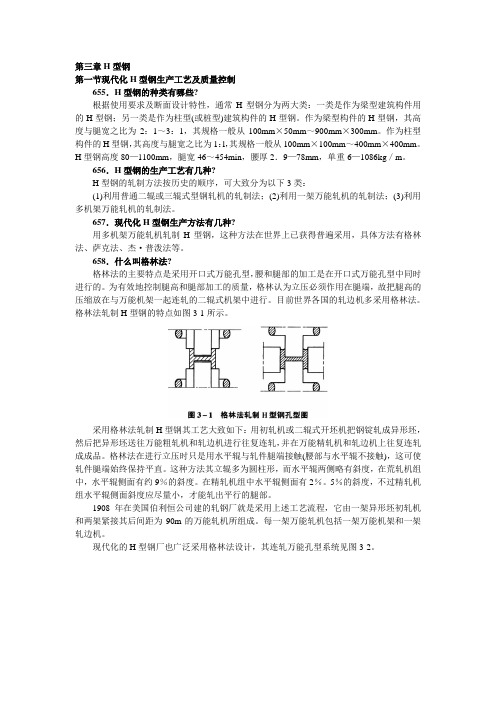

658.什么叫格林法?格林法的主要特点是采用开口式万能孔型,腰和腿部的加工是在开口式万能孔型中同时进行的。

为有效地控制腿高和腿部加工的质量,格林认为立压必须作用在腿端,故把腿高的压缩放在与万能机架一起连轧的二辊式机架中进行。

目前世界各国的轧边机多采用格林法。

格林法轧制H型钢的特点如图3-1所示。

采用格林法轧制H型钢其工艺大致如下:用初轧机或二辊式开坯机把钢锭轧成异形坯,然后把异形坯送往万能粗轧机和轧边机进行往复连轧,并在万能精轧机和轧边机上往复连轧成成品。

格林法在进行立压时只是用水平辊与轧件腿端接触(腰部与水平辊不接触),这可使轧件腿端始终保持平直。

这种方法其立辊多为圆柱形,而水平辊两侧略有斜度,在荒轧机组中,水平辊侧面有约9%的斜度。

在精轧机组中水平辊侧面有2%。

5%的斜度,不过精轧机组水平辊侧面斜度应尽量小,才能轧出平行的腿部。

莱钢大H型钢H800×300系列规格孔型系统优化

1 引 言

莱钢 大 H 型钢 生产 线 的 主体 设 备从 德 国 S S M 公 司 引进 , 轧制 工 艺采 用 “ x—H” 复式 轧制 , 往 并结 合 动态 A C技术 以及 T S调整 系统 , 有 国际先 进 G C 具

采用全平轧孔型系统 , 由于腹板金属量减少 , 不

需 要较 大 的压 下 量 。而 立轧 道 次 的取 消 , 以实 现 可 减 道次 轧制 , 提高生 产效 率 , 后期压 下量 的增 大 提 对 供 了便 利 。新 孔型 系 统 的 轧制 道 次 由原来 的 1 l道 次改为 7道 次 , 轧制 程序见 表 2 。

咻 l ∞ EB 忡 /

1 5

孔 型实 现腹板 、 缘 的 压下 。优 化 后 的孔 型 系统 如 翼

图 2所示 。

P 2 畦 P l o

6o ^ r。

6o谭 - r。

图 1 H 0 0 粗 轧 机 原孔 型 8 0x30

H 0 3 0系列规 格 H型 钢成 品尺寸 规格 为 : 8 0× 0

稳 定等 问题 , 成材率 指标得 到 了大 幅度提 升 , 为大 H 型 钢生产 线创 造 了较 大 的经济 效益 。

收 稿 日期 :0 11-2 2 1-20

新的平轧开 口孑 。坯料进入第一个孔型时进行扩腰 L 轧制, 拉薄腹板金属量 , 增加内宽 , 后期通过这两个

作者简介 : 尹德全 (90)男 , 0 18一, 2 3年毕业 于包头 钢铁学 院材料 成 0

型钢孔型设计课程设计

目录摘要 (1)第一章孔型系统的选择 (1)1.1箱形孔型系统 (1)1.2菱-方孔型系统 (1)1.3椭-方孔型系统 (1)1.4椭-圆孔型系统 (2)1.5六角-方孔型系统 (2)1.6方-椭圆-圆孔型系统 (2)1.7圆-椭圆-圆孔型系统 (2)1.8椭圆-立椭圆-椭圆-圆孔型系统 (2)1.9选择孔型系统 (2)第二章轧制道次和轧件尺寸计算 (3)2.1轧制道次的确定和分配 (3)2.1.1 轧制道次确定 (3)2.1.2延伸系数分配 (3)2.2延伸孔型的计算 (3)2.2.1确定各方形断面尺寸 (3)2.2.2确定各中间扁轧件的断面尺寸 (4)第三章精轧孔型的设计 (8)3.1 成品孔尺寸计算 (8)3.2成品前椭圆孔型尺寸计算 (8)3.2椭圆孔前圆孔计算 (9)第四章延伸孔型的设计 (10)4.1矩形-方箱孔型 (10)4.3 六角-方孔型 (11)4.4 椭圆-方孔型 (12)4.5椭圆-圆孔型 (13)总结 (16)参考文献 (15)附表 (16)摘要型钢是钢铁产品的主要品种之一,广泛运用于农业、交通运输业、制造业和建筑业等行业。

型钢孔型设计的好坏直接影响型钢产品的质量和成本,关系到轧机产量和工人的操作条件。

因此孔型设计一直被各钢铁厂的轧钢技术人员所重视。

但是型钢孔型设计的经验性较强,特别是复杂断面的型钢。

本设计主要对生活生产中常用的简单型钢的生产进行型钢的孔型设计。

在设计过程中本设计参考型钢孔型设计的相关资料,按照选择孔型系统到延伸孔和精轧孔型的设计和相关孔型参数计算的顺序进行设计。

本设计共分四章对孔型系统设计进行较详细的阐述,其中第一章主要介绍各种孔型系统的主要优缺点,利用其主要应用场合结合本设计的相关要求选择相应的孔型系统。

第二章介绍轧制道次的分配和各道次延伸率的确定然后根据成品圆钢的尺寸反推出各道次轧件的尺寸。

第三章内容主要介绍精轧孔孔型尺寸计算过程以及各孔型的充满程度。

马钢H型钢生产工艺介绍

3.3钢种

H型钢代表的钢种为:

A)碳素结构钢;

B)低合金结构钢;

C)船体用结构钢;

D)耐候钢;

其代表钢种的化学成份见下表

3.原料种类、标准和技术条件

序号

钢种

标准

代表钢号

C

Mn

Si

S

P

Cr

Nb

V

N

Ti

Cu

Mo

Als

1

碳素结构钢

GB/T 700

马钢小H型钢生产工艺介绍

马鞍山钢铁股份有限公司第三钢轧总厂

二零一一年二月

前言

1、产品大纲及设计指标

2、产品质量标准、技术条件和检验方法

3、原料种类、标准和技术条件

4、生产工艺流程及特点

5、主要生产设备及其技术性能

6、生产工艺制度

7、H型钢的常见缺陷

8、H型钢的应用

主要内容

前言

H型钢的概念:

腹板(常称为腰)与两翼缘(常称为腿)相垂直,翼缘内、外两侧边相互平行,腿端平直,棱角分明,故也被称为“平行腿工字钢”。因其翼缘较宽,又称为“平行宽翼缘工字钢”。H型钢有热轧和焊接两大类,因其断面形似英文字母“H”,故称为H型钢。

800

800

5主要生产设备及其技术性能介绍

粗轧机机架是两辊无牌坊机架,由一个机架(包含:轧辊/轴承座/压下机构/轴承座框架)和支撑机架的组合框架组成。轧制力经由封闭的压下丝杆作用到主要轴承。共有5个机架,其中有3个水平机架(DOM),2个立式机架(DVM)。

轧辊上布有几个孔型(全部相同或者有不同)。轧机机架经液压驱动器进行横向移动来调整轧制中心线所要求的孔型。水平形式孔型经由液压缸来定位,垂直形式孔型经由压下千斤顶的液压马达操作来改变。如果孔型磨损或尺寸改变,机架能很快的调整到另一个孔型。在机架的入口和出口处均装有支撑导卫的导卫横粱。为了与正在使用的孔型相一致,导卫可以在导卫横粱进行调整(手动),或直接安装与孔型相匹配的几个导卫。

材料成型工艺学复习题汇总

1.咬入:依靠回转的轧辊和轧件之间的摩擦力,轧辊将轧件拖入轧辊之间的现象. 改善咬入条件的途径:①降低a: (1)增加轧辊直径D,(2)降低压下量实际生产:(1)小头进钢,(2)强迫咬入; ②提高:(1)改变轧件或轧辊的表面状态,以提高摩擦角;(2)清除炉生氧化铁皮;(3)合理的调节轧制速度,低速咬入,高速轧制.2.宽展:高向压缩下来的金属沿着横向移动引起的轧件宽度的变化成为宽展.3.宽展分类: ①自由宽展: 在横向变形过程中,除受接触摩擦影响外,不受任何其它任何阻碍和限制。

②限制宽展: 在横向变形过程中,除受接触摩擦影响外,还受到孔型侧壁的阻碍作用,破坏了自由流动条件,此时宽展称为限制宽展。

③强迫宽展: 在横向变形过程中,质点横向移动时,不仅不受任何阻碍,还受到强烈的推动作用,使轧件宽展产生附加增长,此时的宽展称为强迫宽展。

4.影响宽展的因素:实质因素:高向移动体积和变形区内轧件变形纵横阻力比;基本因素:变形区形状和轧辊形状。

工艺因素:①相对压下量:相对压下量越大,宽展越大。

②轧制道次:道次越多,宽展越小;单道次较大,宽展大,多道次较小,宽展小;③轧辊直径:轧辊直径增加,宽展增加;摩擦系数;④摩擦系数的增加,宽展增加(轧制温度、轧制速度、轧辊材质和表面状态,轧件的化学成分). ⑤轧件宽度的影响:假设变形区长度 l 一定:随轧件宽度增加,宽展先增加后逐渐减小,最后趋于不变。

5.前滑:轧件出口速度vh 大于轧辊在该处的线速度v,即vh>v的现象称为前滑现象。

后滑:轧件进入轧辊的速度小于轧辊该处线速度的水平分量v的现象。

前滑值:轧件出口速度vh与对应点的轧辊圆周速度的线速度之差与轧辊圆周速度的线速度之比值称为前滑值。

后滑值:后滑值是指轧件入口断面轧件的速度与轧辊在该点处圆周速度的水平分量之差同轧辊圆周速度水平分量的比值。

6.影响前滑的因素: ①压下率:前滑随压下率的增加而增加;②轧件厚度:轧后轧件厚度h减小,前滑增加;③轧件宽度:轧件宽度小于40mm时,随宽度增加前滑亦增加;但轧件宽度大于40mm时,宽度再增加时,其前滑值则为一定值;④轧辊直径:前滑值随辊径增加而增加;⑤摩擦系数:摩擦系数f越大,其前滑值越大;⑥张力:前张力增加前滑,后张力减小前滑 .7.轧制生产工艺:由锭或坯轧制成符合技术要求的轧件的一系列加工工序组合。

型钢孔型设计-第4章

1)方-椭-圆孔型系统

优点:延伸系数大,方轧件在椭圆孔型中能自动找正, 与其它类型孔型系统有很好的衔接。

不足:方孔型的切槽深,共用性差,方轧件在椭圆孔型 中的变形不均匀,磨损大,调整范围小,方孔型的调整范 围过大会影响方轧件断面形状的正确性。

适用范围:广泛用于轧制 32 mm 的圆钢。中小型厂也 用其轧制100mm范围内的圆钢,此时需用双圆弧椭圆孔。 一般适用于5~20mm的圆钢。

通用孔型系统

扁箱孔型设计

φ

扁箱孔型最好用弧形槽底

通用孔型系统

扁箱孔型设计

扁箱孔尺寸与圆钢直径的关系

圆钢直径 14~18

18~32

40~100

100~180

hk / d

Bk / d

0.7~0.9 1.0~1.1 0.9~1.0 0.96~1.0 2.1~2.3 1.65~1.8 1.35~1.8 1.45~1.5

1)方-椭-圆孔型系统

宽展系数:

d / mm

6~9

10~32

成品孔 0.4~0.6 0.3~0.5

椭圆孔 1.0~2.0 0.9~1.3

方孔型 0.4~0.8 0.4~0.75

方-椭-圆孔型系统 a

孔型尺寸的确定 :

d / mm 6~9

hk / d

0.70~0.80

9~11

0.74~082

12~19

4.1.2 圆钢成品孔型设计

设计圆钢成品孔型时,一般应考虑到使椭圆度变化 最小并能充分利用所允许的公差范围;为减小过充满 和便于调整,使用带有扩张角的圆孔型。

孔型构成尺寸: 1)成品孔的基圆半径: 2)成品孔的宽度: 3)成品孔的扩张角: 4)成品孔的扩张半径: 5)外圆半径和辊缝:

H型钢孔型设计技术

H型钢孔型设计技术摘要:介绍了国内第1条全套引进的大H型钢生产线的孔型设计步骤、方法及主要工艺技术参数的选取,重点介绍了连铸异型坯孔型设计的特点,万能水平辊及轧边机轧辊主要尺寸的确定,以及串列可逆连轧式万能轧机压下规程的制定。

关键词:H型钢;孔型设计;压下规程The pass design technique for H-beamWU Qiong1,LIU Wei-hua2(1.University for Staff and Workers, Maanshan Iron & Steel Co., Ltd., Maanshan 243000, China; 2.H-beam Plant, Maanshan Iron &Steel Co., Ltd.)Abstract: The pass design steps, method and technology parameters choice for large H-beam production line which is the first whole line imported are introduced. The characteristics of pass design of continuous casting beam blank, calculation roll dimension of roughing and edging mill, making reduction schedule of universal tandem mills are especially introduced.Keywords:H-beam;passdesign;reductionschedule1 前言目前H型钢的孔型设计技术多为试验室的研究成果;通过对引进的大H型钢生产线的生产实践,对H型钢孔型设计技术有一些体会。

下面将孔型设计的经验方法和步骤予以介绍。

复杂断面型钢及万能轧机孔型设计

复杂断面型钢及万能轧机孔型设计1 复杂断面与简单断面型钢轧制变形的区别1.1 什么是复杂断面型钢?1.2 复杂断面型钢的用途和特点1.3 典型产品1.4 复杂断面型钢与简单断面型钢轧制变形的区别2 二辊孔型轧制复杂断面型钢时轧件的变形特点3 万能孔型轧制复杂断面型钢的优点3.1万能孔型及其轧制凸缘断面型钢的优点3.2在万能孔型和轧边端孔型中轧件的变形特点4二辊孔型轧制复杂断面型钢的孔型设计4.1 成品孔型4.2延伸孔型4.3切深孔型5万能孔型轧制的孔型设计5.1 H 型钢5.2 重轨6万能孔型的轧制力计算7国内外型钢轧制新技术7.1 近终形连铸异形坯7.2 无开坯机轧制技术和MPS技术(Mulit-Purpose Section Technology)7.3 万能孔型和轧边端孔型二合一的UE孔型7.4 H型钢生产新技术8型钢高精度轧制工艺研究与生产实践8.1前言8.2 除轧机刚度外,影响轧件尺寸精度的因素分析8.3 提高型钢轧制尺寸精度的试验研究8.4 型钢高精度轧制技术在生产上的应用8.5 结论9棒线材连轧机低温轧制规程研究9.1前言9.2 影响低温轧制的工艺参数9.3 现有连轧机降低轧制温度的阻碍9.4 轧制实验结果9.5 结论1 复杂断面与简单断面型钢轧制变形的区别1.1 什么是复杂断面型钢?复杂断面型钢又叫异型断面型钢,其特征是横断面具有明显凸凹分枝。

1.2复杂断面型钢的用途和特点复杂断面型钢的品种、规格繁多,被广泛地应用于国民经济的各个领域。

钢结构用材中使用量最大的品种是H型钢。

交通运输用材中用量最大且对产品质量要求最高的当属重轨。

1)品种规格多。

2)断面形状差异大。

3)断面形状复杂。

4)轧机结构和轧机布置形式多种多样。

常用的分类方法有以下4种:1)按生产方法分类。

现今生产型钢的主要方法是热轧。

2)按使用部门分类。

3)按断面尺寸大小分类。

分为大型、中型和小型。

4)按使用范围分类。

有通用型钢、专用型钢和精密型钢。

51钢铁PPT-型钢孔型设计

【缺点】 延伸系数较小 容易出现中心部分疏松

10.2 圆钢孔型设计——轧制圆钢的孔型系统

(4)万能孔型系统 (构成: 方—平箱—立孔(又称万能孔)—椭圆—圆)

【优点】 共用性强 轧件变形均匀 成品表面质量好

【适用】 用于轧制φ18 ~200圆钢。

【缺点】 延伸系数较小,道次多 立轧孔型轧出的等轴断面不够正确,且轧制

此精轧孔型中的方孔型与椭孔型的确定步骤: 先确定方孔和椭孔的尺寸 然后确定轧件在成品孔和椭孔中的宽展系数,计算轧件的几何 尺寸 验算充满度

10.2 圆钢孔型设计——圆钢精轧孔型设计 方孔和椭孔尺寸确定

10.2 圆钢孔型设计——圆钢精轧孔型设计 方—椭圆—圆孔型系统

10.2 圆钢孔型设计——圆钢精轧孔型设计

第 10章 型钢孔型设计

10.1 成品孔型设计的一般原则 10.2 圆钢孔型设计 10.3 连轧孔型设计 10.4 切分轧制技术 10.5 角钢孔型设计 10.6 工字钢孔型设计 10.7 H型钢孔型设计

10.1 成品孔型设计的一般原则(一)

在设计时,应当考虑轧件的热断面尺寸和形状 热断面尺寸 冷却后轧件尺寸与高温时轧件尺寸间关系为

成品孔型设计的一般步骤: 根据终轧温度确定成品断面热尺寸; 考虑负偏差轧制和轧机调整,从热尺寸中减去部分

(或全部)负偏差、或加上部分(或全部)正偏 差; 对以上计算出的尺寸和断面形状加以修正。

10.2 圆钢孔型设计

轧制圆钢的孔型系统 圆钢成品孔型设计 圆钢精轧孔型设计

10.2 圆钢孔型设计——轧制圆钢的孔型系统 (1)方—椭圆—圆孔型系统

10.2 圆钢孔型设计——圆钢成品孔型设计

孔型形状构成方法 两侧用切线连结样板 其中心张角小,使轧件真圆度提高,轧制时金属超同标准