结构型拉铆钉载荷分析

铆钉的拉力标准

铆钉的拉力标准铆钉的拉力标准铆钉作为一种常见的机械连接件,在工程制造、航空航天、汽车制造等领域得到广泛应用。

铆钉的拉力是指在受力的情况下,铆钉能够承受的最大拉力。

拉力标准是衡量铆钉质量的重要指标,它直接影响着铆钉的连接性能和使用寿命。

首先,铆钉的拉力标准是由国家标准化组织制定的,如GB/T 12621-2000《铆钉拉力试验方法》等。

这些标准规定了铆钉的拉力测试方法和技术要求,以确保铆钉的连接性能符合设计要求。

比如,标准要求通过拉力试验,铆钉在受力时不应发生断裂和滑动现象,连接部位的承载力应满足工程设计要求。

其次,铆钉的拉力标准还与材料的选择和处理有关。

铆钉通常由金属材料制成,如钢、铝合金等。

不同材料的拉力标准会有所差异。

对于普通铝合金铆钉,拉力标准一般为3.5-4倍的铆钉直径。

而对于高强度钢铆钉,由于其材料的强度较高,拉力标准会相应提高。

此外,铆钉的拉力标准还与铆接工艺和使用条件有关。

在实际应用中,铆接工艺的选择和操作技术的熟练程度会影响铆钉的连接质量和拉力标准的达标程度。

在使用条件方面,环境温度、湿度、振动等因素都会对铆钉的连接性能和拉力标准产生影响。

因此,工程设计师在选择铆钉和设计连接结构时,需要综合考虑这些因素,并参照相关标准来确定合适的拉力标准。

最后,铆钉的拉力标准对于质量控制和检验也具有重要意义。

生产厂家可以通过拉力试验来检测铆钉的质量和连接性能,并与标准要求进行比较,以确保铆钉的拉力标准符合要求。

对于工程项目而言,拉力标准也是质量检验的重要依据,可以通过拉力试验来验证铆钉的连接质量和可靠性。

总之,铆钉的拉力标准是衡量其连接性能和质量的重要指标。

通过标准的制定和遵守,可以确保铆钉的连接结构稳固可靠,提高工程制造和使用的安全性和可靠性。

因此,对于铆钉生产企业和工程设计师而言,了解和掌握铆钉的拉力标准具有重要的指导意义。

铆钉连接结构的优化设计和疲劳性能评估

铆钉连接结构的优化设计和疲劳性能评估在现代工程设计中,铆钉作为一种常见的连接方式,在许多领域中得到了广泛应用。

铆钉连接结构的设计和疲劳性能评估对于确保结构的稳定性和可靠性至关重要。

本文将探讨铆钉连接结构的优化设计以及在设计过程中如何进行疲劳性能评估。

首先,铆钉连接结构的优化设计需要考虑多个方面的因素。

其中最重要的因素是材料的选择。

需要选择具有较高强度和硬度的材料,以确保连接的稳定性。

此外,材料的耐蚀性和可加工性也是需要考虑的因素。

通过综合考虑这些因素,可以选择出最适合特定工程需求的材料。

其次,铆钉连接结构的设计还需要考虑连接的几何形状。

铆钉的直径、长度和形状都会对连接的强度和稳定性产生影响。

合理选择铆钉的几何形状,可以增加连接的承载能力和疲劳寿命。

此外,铆钉的间距和排列方式也需要进行合理设计,以确保连接结构的均匀受力和分布。

除了铆钉本身的设计外,连接结构的设计也需要考虑连接面的处理方式。

连接面的表面粗糙度、凹凸度和平面度都会对连接的强度产生影响。

为了保证连接面的质量,应该采用适当的技术手段进行表面处理,如打磨、喷砂等。

这些处理方式可以提高连接面的质量,减小连接的疲劳应力集中。

在进行铆钉连接结构的疲劳性能评估时,需要考虑结构在循环加载下的耐久性能。

首先,需要进行结构的应力分析。

通过有限元分析等方法,可以获得连接结构在不同工况下的应力分布情况。

同时,还需要考虑到结构受到的动态载荷和振动载荷对于疲劳寿命的影响。

在进行应力分析后,可以使用疲劳寿命预测方法,对连接结构的疲劳性能进行评估。

常用的疲劳寿命预测方法包括应力寿命曲线法和应变寿命曲线法等。

这些方法可以通过实验获得材料的疲劳参数,并结合应力分析结果预测连接结构的疲劳寿命。

在疲劳性能评估过程中,还需要考虑连接结构的可维修性。

因为铆钉连接结构在使用中可能会出现松动、断裂等问题,所以设计时应考虑到连接的拆卸和更换。

合理的设计可以使得连接结构易于维修和更换,从而延长其使用寿命。

铆钉在航空航天结构中的优化设计与分析

铆钉在航空航天结构中的优化设计与分析导言铆钉作为一种常用的连接件,在航空航天结构中发挥着关键作用。

它承载着连接部件间的静态和动态载荷,并能够满足航空航天结构的要求。

本文将对铆钉在航空航天结构中的优化设计与分析进行探讨,以提高航空器的结构强度和安全性。

一、铆钉的基本原理铆钉是由铆钉本身和铆孔两部分组成的。

铆钉由杆身和头部构成,杆身一般为圆柱形,头部则呈现出不同的形状,如半圆形、扁圆形等。

铆孔是用钻头钻出的,其形状与铆钉的形状相匹配。

当铆钉插入铆孔中后,通过撞击铆钉的顶部,使铆钉的尾部扩张,填满铆孔。

这样,铆钉就与连接的两个部件固定在一起了。

二、铆钉的材料选择在航空航天结构中,对铆钉材料的选择非常重要。

常见的铆钉材料有铝合金、钛合金、不锈钢等。

1. 铝合金铝合金是航空航天领域中最常用的材料之一,因其重量轻、强度高、耐腐蚀等优点而被广泛应用。

在选择铝合金铆钉时,还需要考虑航空器的使用环境,如温度、湿度等因素。

2. 钛合金钛合金的强度和刚性特性使其成为航空航天结构中理想的材料选择。

铆钉使用钛合金能够提高航空器的应力分布,减少结构的质量,提高航空器的性能。

3. 不锈钢不锈钢具有良好的耐腐蚀性和机械性能,能够满足航空航天结构对于耐腐蚀和强度的要求。

不锈钢铆钉在一些特殊环境下的使用更为合适。

三、铆钉的优化设计为了保证航空航天结构的强度和安全性,铆钉的优化设计是必不可少的。

1. 尺寸设计铆钉的杆身长度和直径需要根据连接部件的厚度和尺寸进行设计,以确保连接部件之间的力学性能。

尺寸设计时还需要考虑到航空器的结构设计和重量限制等因素。

2. 头部设计铆钉的头部设计需要考虑与之连接的零件的形状和要求。

头部的形状可以选择平头、半圆头、圆头等。

合适的头部设计可以增加连接的稳定性和可靠性。

3. 组装方式铆钉的组装方式也需要进行优化设计。

航空航天结构中常见的组装方式有单面铆钉和双面铆钉。

单面铆钉适用于单边操作,而双面铆钉适用于双边操作。

铆钉性能实验报告总结

铆钉性能实验报告总结

铆钉是一种常用于连接两个或多个金属零件的固定件。

通过实验测试铆钉的性能,并根据测试结果给出评价,有助于了解铆钉在实际应用中的可靠性和适用性。

本次实验测试了铆钉的拉伸强度、剪切强度和脱螺强度,并对测试结果进行了分析和总结。

实验结果显示,铆钉的拉伸强度为XXX N,剪切强度为XXX N,脱螺强度为XXX N。

从实验结果可以看出,铆钉具有较高的强度和抗拉性能,能够承受一定的拉力和剪力。

此外,铆钉的脱螺强度也较高,表明铆钉的连接稳固性较好。

在实验中还发现,铆钉的性能与铆钉直径、材料和工艺等因素密切相关。

铆钉直径较大时,其拉伸强度和剪切强度也相应增加;不同材料的铆钉具有不同的强度和韧性特性,选择合适的材料对于提高连接可靠性至关重要;而合理的铆接工艺可以确保铆钉与被连接零件之间具有良好的密封性和紧密度。

通过本次实验,我们对铆钉的性能有了更深入的了解。

然而,实验中仅仅考察了铆钉的基本性能,还需要进一步研究铆钉的疲劳性能和耐腐蚀性能等方面,以全面评估其在实际应用中的可靠性。

总而言之,铆钉是一种重要的连接固定件,具有较高的强度和韧性特性。

在实际应用中,我们应根据实际需求选择合适的铆钉材料和工艺,以确保连接的可靠性和稳固性。

为了更全面地

了解铆钉的性能,还需要进行更多的研究和实验,以提高其应用的安全性和可靠性。

铆钉拉脱力估算和试验研究

铆钉拉脱力估算和试验研究摘要:该文通过试验研究了埋头铆钉和突头铆钉的拉脱破坏强度及拉脱破坏模式,给出了典型的铆钉拉脱破坏载荷,可供飞机设计使用。

关键词:铆钉拉脱力试验研究Estimate and Test Research of Rivet Pull-Through LoadingAbstract:This paper researched the strength of pull-through and failure models of flush shear head rivet and universal head rivet through the test,given the pull-through loading of typical rivet,these results can be provided as the airplane design usage.Key words:Rivet Pull-Through Loading Test Research现代飞机生产制造过程中,由于结构设计、工艺维修、检查的需要,机械连接不可或缺,铆接结构以其重量轻、成本低、工艺简单而普遍使用。

铆接是一种不可拆卸的连接,它是依靠铆钉钉杆镦粗形成镦头将构件连接在一起,其可靠性强,连接强度较高,便于携带和便于使用自动钻铆设备等优点而成为一种应用广泛的永久性连接方法[1]。

随着新型飞机的研制,为满足结构设计要求,提高飞机性能,铆接技术不断发展,出现自动钻铆、电磁铆接技术等,不但可以提高工作效率,还可以减少质量波动,改善铆接结构的抗疲劳性能。

自动钻铆技术主要应用于安装工作量大、表面质量要求严、种类单一的紧固件和具有较好的开敞性的装配件。

例如在波音737尾段中,应用自动钻铆机进行紧固件安装的组件主要有上下壁板、上下甲板、辅助动力舱门(APU)等[2]。

铆钉是紧固件的一种形式,主要提供结构的连续性并允许在被连接件之间传递剪切载荷,决不允许在主要结构中作抗拉应用。

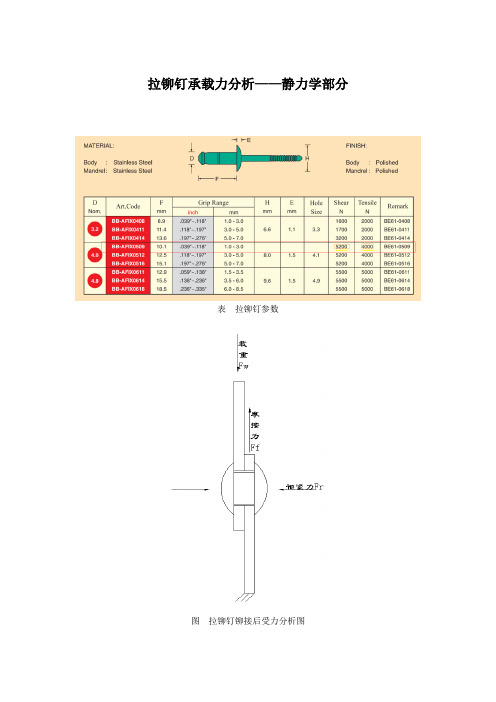

结构型拉铆钉载荷分析

拉铆钉承载力分析——静力学部分表拉铆钉参数图拉铆钉铆接后受力分析图上表中红线区域为选用常用拉铆钉规格,拉伸极限强度为4000N,即钉芯的拉断力为4000N,依据力的相互作用原理,得出拉铆钉的预紧力:Fr=4000N最大载重Fw要小于两钢板间的最大静摩擦力Ff(视两钢板间有相对滑动即为铆接失效),其中Ff=Fr×f其f为钢板间静摩擦系数f=0.1,代入公式得最大静摩擦力Ff=400N,取安全系数s=2,则最大载重Fw=200N,即一颗铆钉夹着的两块钢板可载重20kg。

以下是两颗铆钉,承载40kg工况下仿真结果:图40kg载荷下摩擦应力分布图40kg载荷下铆钉安全系数图40kg载荷下钢板应力分布图40kg载荷下单个铆钉应力分布以上简单计算仅仅是在静力学前提下,还需进步考虑以下情况:1、钢板的刚度影响,钢板的受力点较远,钢板会屈曲变形(失稳),因此拉铆钉纵向的间距主要考虑是钢板的刚度;2、动力学的影响,如随机振动等;3、疲劳寿命仿真。

拉铆钉承载力分析——屈曲变形部分屈曲分析是在静力学基础上计算得来的,静力学的结果作为屈曲分析的输入条件。

式中可得:钣金高度L2与临界载荷P成反比F屈服=λ×F施加载荷因子λ仿真结果(仿真中L=75mm):Mode Load Multiplier1. 61.0412. 84.9863. 160.294. 289.965. 298.421阶屈曲变形载荷因子λ=61.041,则对应的临界载荷P为2441kg依据钣金高度L2与临界载荷P成反比的关系,当临界载荷P=40kg(两颗铆钉的承载力)时,对应的钣金高度L=585mm,即铆钉纵向间距不能超过此值,否则会失稳。

(前提条件还有,钣金厚度为2mm,材料为碳钢,钣金截面尺寸为200mm×2mm)。

拉铆钉承载力分析——随机振动部分以铁路运输试验条件,频率是5~150Hz,随机振动给人的感觉如同乘座火车,对应的加速度谱密度选用0.05 (m/s2)2/Hz。

铆钉铆接机械的动力学分析与力学参数研究

铆钉铆接机械的动力学分析与力学参数研究铆钉铆接机械是工业生产中常用的一种固定连接工具,广泛应用于汽车制造、航空航天、建筑等领域。

它可以有效地连接金属件,使得连接结构更加坚固稳定。

本文将对铆钉铆接机械的动力学分析与力学参数进行研究。

铆钉铆接机械的动力学分析是研究机械在工作过程中受到的力学效应及其运动过程的过程。

在铆钉铆接机械的工作过程中,主要包含钉锤的运动、钉针头与工件的相互碰撞、金属板的塑性变形等动力学效应。

为了更好地理解和控制这些动力学效应,我们需要进行动力学的分析。

首先,我们需要确定铆钉铆接机械的运动方程。

通过对机械结构进行建模,可以得到机械系统的动力学方程。

这些方程可以描述机械在工作过程中受到的各种力和力矩,并根据这些力和力矩计算机械的运动轨迹。

通过研究机械的运动方程,我们可以确定钉锤的运动速度、加速度和位移等动力学参数。

其次,我们需要进行力学参数的研究。

在铆钉铆接机械的工作过程中,主要受力部分是钉针头和工件之间的相互碰撞。

这个碰撞过程中的力学参数包括碰撞力、反作用力、压力分布等。

通过对这些力学参数进行研究,我们可以评估机械的工作效率和连接质量,同时也可以优化机械的设计。

此外,还需要对铆钉铆接机械的结构参数进行研究。

结构参数包括机械的大小、形状、材料等。

这些参数对于机械的工作性能和使用寿命有着重要影响。

通过合理选择和设计结构参数,可以提高机械的工作效率和可靠性。

最后,我们需要将动力学分析和力学参数研究的结果应用到实际生产中。

通过对铆钉铆接机械的动力学性能和力学参数的研究,可以为工业生产中的铆钉铆接工艺提供科学依据和技术指导。

例如,可以根据机械的动力学性能确定最佳的铆接参数,从而提高连接的质量和可靠性。

同时,也可以通过研究机械的结构参数,设计和制造更加高效和可靠的铆钉铆接机械。

综上所述,铆钉铆接机械的动力学分析与力学参数研究对于提高产品质量和生产效率具有重要意义。

通过对机械的运动学和力学特性进行研究,可以深入理解机械的工作过程,并通过合理设计和选择参数来优化机械的性能。

常用拉铆螺母规格表

•平头铆螺母(FLAT HEAD RIVET NUTS) 产品规格SIZE D Dk±0.3K±0.2L±0.3铆接厚度t铆后长度h(参考)N·M3M3 5.0 4.97.00.88.50.5~1.5 5.0 N·M4M4 6.0 5.99.00.811.00.5~1.5 6.0 N·M5M57.0 6.910.0 1.013.00.5~2.07.0 N·M6M69.08.912.7 1.512.00.5~1.57.015.00.5~2.09.0N·M8M811.010.915.0 1.517.00.8~2.510.5 N·M10M1013.012.917.0 1.819.80.8~3.012.522.80.8~3.013.5N·M12M1215.014.918.0 1.822.50.8~3.013.5材质:钢、铝、不锈钢。

MATERIAL:STEEL、ALUMINIUM、STAINLESS STEEL。

•平头柱纹铆螺母(FLAT HEAD KNURLED RIVET NUTS)•产品规格SIZE D Dk±0.3K±0.2L±0.3铆接厚度t铆后长度h(参考)NR·M4M4 6.0 5.99.00.811.00.5~1.5 6.0 NR·M5M57.0 6.910.0 1.013.00.5~2.07.07.67.510.2 1.014.00.5~2.07.5 NR·M6M69.08.912.7 1.515.00.5~2.09.0 NR·M8M811.010.915.0 1.517.00.8~2.510.5 NR·M10M1013.012.917.0 1.819.80.8~3.012.522.80.8~3.013.5 NR·M12M1215.014.919.0 1.822.50.8~3.013.5材质:钢、铝、不锈钢。

(整理)哈克huck结构型铆钉海马钉灯笼铆钉抽芯铆钉拉丝铆钉全资料

哈克huck 结构型铆钉海马钉灯笼铆钉抽芯铆钉拉丝铆钉全资料海马钉(Auto_Bulb )的尾部变形部分的特殊设计易于孔的定位:这方便了自动化安装 尾部变形后形成的接触面更大:是低强度金属或较薄金属板的理想选择 尾部短小:不需占用过多空间,易于安装。

芯杆保持力更高:防止噪音及震动 断尾处内陷:不会刮伤衣物,皮肤或货物。

结构紧固件:高抗拉抗剪 头型:凸圆头材质:碳钢 直径:4.8mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max 4.8凸圆头/碳钢2 1.9 2.83 2.2 3.84 3.2 4.85 4.2 5.86 5.2 6.87 6.2 7.8 8 7.2 8.89 8.2 9.8 10 9.2 10.8 11 10.2 11.8 12 11.2 12.8 13 12.2 13.8 14 13.2 14.8 15 14.2 15.8 1615.216.817 16.2 17.818 17.2 18.8海马钉(Auto_Bulb )尾部变形部分的特殊设计易于孔的定位:这方便了自动化安装 尾部变形后形成的接触面更大:是低强度金属或较薄金属板的理想选择 尾部短小:不需占用过多空间,易于安装。

芯杆保持力更高:防止噪音及震动 断尾处内陷:不会刮伤衣物,皮肤或货物。

结构紧固件:高抗拉抗剪 头型:凸圆头材质:碳钢、不锈钢 直径:6.4mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max 6.4凸圆头/碳钢2 1.5 3.53 2.8 4.84 3.8 5.85 4.8 6.86 5.8 7.8 76.8 8.8 87.8 9.8 98.8 10.8 1011.89.812 10.8 13.8*19 18.8 20.8 注:*该铆接范围属不锈钢材质专有拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头 材质:碳钢直径:4.8mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max4.8凸圆头/碳钢4 1.57 6.86 7 5.44 11.10 E 1.57 11.10 1214.2719.02拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头 材质:碳钢直径:6.4mm名义直 径 头型/ 材质标记铆接厚 度 铆接厚度 Min max6.4凸圆头/碳钢6 2.03 9.53 108.89 15.88 E 2.03 15.88 14 14.73 22.23 18 21.08 28.58 2227.4334.93拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头 材质:碳钢直径:9.5mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max9.5凸圆头/碳钢12 3.05 14.22 18 15.88 28.58 2425.438.10拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头 材质:铝直径:4.8mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max4.8凸圆头/铝合金4 1.57 6.86 7 5.44 11.10 E 1.57 11.10 1214.2719.02拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头 材质:铝直径:6.4mm名义直 径 头型/ 材质标记铆接厚 度 铆接厚度 Min max 6.4凸圆头/铝合金4 2.03 6.356 2.03 9.53 10 8.89 15.88 E 2.03 15.88 14 14.73 22.23 18 21.08 28.58 2227.4334.93拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头 材质:铝直径:9.5mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max 9.5凸圆头/铝合金12 3.05 14.22 18 15.88 28.58 2425.438.10拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头材质:不锈钢直径:4.8mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max4.8 凸圆头/不锈钢 4 1.57 6.867 5.44 11.1010 11.56 16.89E 1.57 11.10E8 5.44 13.46E9 5.44 15.04E10 6.35 16.89拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头材质:不锈钢直径:6.4mm名义直 径 头型/ 材质 标记铆接厚 度铆接厚度Min max6.4 凸圆头/不锈钢 4 2.03 6.356 2.03 9.537 2.03 11.1010 8.89 15.88E 2.03 15.88拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:凸圆头材质:不锈钢直径:9.5mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max9.5 凸圆头/不锈钢 12 **18 **注:**表示需要电话咨询!拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:100°沉头材质:碳钢直径:4.8mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max4.8 100°沉头/碳钢 6 3.18 8.419 7.75 12.70拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:100°沉头材质:碳钢直径:6.4mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max6.4 100°沉头/碳钢 8 4.06 12.0712 10.54 18.42拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:100°沉头材质:铝合金直径:4.8mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max4.8 100°沉头/铝合金 6 3.18 8.419 7.75 12.7012 12.32 16.9914 15.49 20.17拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:100°沉头材质:铝合金直径:6.4mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max6.4 100°沉头/铝合金 8 4.0612.0712 10.54 18.42E17 13.46 27.18拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:100°沉头材质:不锈钢直径:4.8mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max4.8 100°沉头/不锈钢 6 3.18 8.419 7.75 12.70拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:100°沉头材质:不锈钢直径:6.4mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max6.4 100°沉头/铝合金 8 4.06 12.0712 10.54 18.42拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多 结构紧固件:高抗拉抗剪出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:大圆头材质:碳钢直径:4.8mm名义直 径 头型/材质 标记铆接厚 度铆接厚度min max4.8 大圆头/碳钢 4 3.188.417 7.75 12.7E 4.06 12.07拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:大圆头 材质:碳钢直径:6.4mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max6.4大圆头/碳钢6 2.03 9.53 10 8.89 15.88 E2.0315.88拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:大圆头 材质:铝合金直径:4.8mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max4.8大圆头/铝合金4 3.18 8.41 7 7.75 12.7 E4.0612.07拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:大圆头 材质:不锈钢直径:6.4mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max6.4大圆头/不锈钢6 2.03 9.53 10 8.89 15.88 E2.0315.88拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:大圆头 材质:铝合金直径:9.5mm名义直 径头型/材质 标记铆接厚 度 铆接厚度 min max9.5大圆头/铝合金12 3.05 14.22 2425.4038.10拉丝铆钉(Magna_lok )夹紧范围大:可供选择的夹紧范围多结构紧固件:高抗拉抗剪 出色的板间间隙消除能力出色的孔填充能力:连接处坚固,紧密,防止水进入断尾平齐:不会刮伤衣物,皮肤或货物 快速简单的目视检查 内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐 头型:大圆头 材质:不锈钢直径:6.4mm名义直 径头型/材质标记铆接厚 度 铆接厚度 min max6.4大圆头/不锈钢6 2.03 9.53 10 8.89 15.88 E2.0315.88Magna_bulb 尾部变形后形成的接触面很大:是低强度金属或较薄金属板的理想选择。

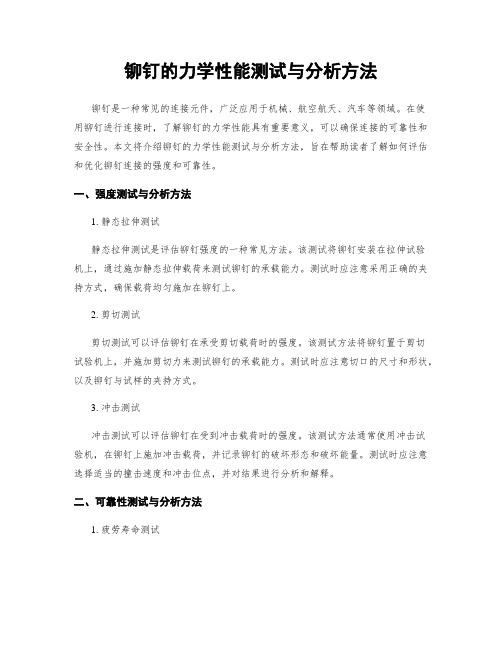

铆钉的力学性能测试与分析方法

铆钉的力学性能测试与分析方法铆钉是一种常见的连接元件,广泛应用于机械、航空航天、汽车等领域。

在使用铆钉进行连接时,了解铆钉的力学性能具有重要意义,可以确保连接的可靠性和安全性。

本文将介绍铆钉的力学性能测试与分析方法,旨在帮助读者了解如何评估和优化铆钉连接的强度和可靠性。

一、强度测试与分析方法1. 静态拉伸测试静态拉伸测试是评估铆钉强度的一种常见方法。

该测试将铆钉安装在拉伸试验机上,通过施加静态拉伸载荷来测试铆钉的承载能力。

测试时应注意采用正确的夹持方式,确保载荷均匀施加在铆钉上。

2. 剪切测试剪切测试可以评估铆钉在承受剪切载荷时的强度。

该测试方法将铆钉置于剪切试验机上,并施加剪切力来测试铆钉的承载能力。

测试时应注意切口的尺寸和形状,以及铆钉与试样的夹持方式。

3. 冲击测试冲击测试可以评估铆钉在受到冲击载荷时的强度。

该测试方法通常使用冲击试验机,在铆钉上施加冲击载荷,并记录铆钉的破坏形态和破坏能量。

测试时应注意选择适当的撞击速度和冲击位点,并对结果进行分析和解释。

二、可靠性测试与分析方法1. 疲劳寿命测试疲劳寿命测试可以评估铆钉在循环载荷下的寿命和可靠性。

该测试方法通过施加循环载荷来模拟实际工作条件下的应力循环,并记录铆钉的破坏寿命。

测试时应注意选择适当的载荷范围和循环频率,并进行统计分析。

2. 环境腐蚀测试环境腐蚀测试可以评估铆钉在恶劣环境中的耐蚀性和可靠性。

该测试方法使用盐水、酸碱等腐蚀液体来模拟环境,将铆钉置于其中,观察铆钉的腐蚀情况。

测试时应注意选择适当的腐蚀液体和浸泡时间,并对结果进行分析和解释。

三、力学性能分析方法1. 应力分析通过对铆钉连接部位的应力进行分析,可以评估铆钉在承受载荷时的应力分布情况,从而判断连接的强度和可靠性。

应力分析可以使用有限元分析方法进行模拟计算,也可以使用传统的应力计算公式进行分析。

2. 破坏分析对铆钉在测试中的破坏形态和破坏机理进行分析,可以帮助确定铆钉连接的强度缺陷和改进方向。

重卡车架铆钉受力分析与变形工艺验证

切割机。 方案 1 : 选 用 l 4铆 钉 , 对 应 板

孔径分别为 中1 4 . 5 ; 1 5 . 5 ( 为 r便 于

穿装铆 钉,有些 车型设计 为大孔 ) ,铆

点 应 力 变分 析 见 l 冬 l 4 。

钉 长度 为 标 准 值 。 从 剖 面 图 分 析 铆 钉 胀

铆 钉受力分忻 : 铆 接 过程 I l 铆 钉

它 具 仃 生 产 效 率 高 、成 本 低 、联 接 心

特 点 ,对 1 : 轻 量 化 乍 架还 可 以有 效 降 低 1 | I ' 1 重 ,减 少 油 耗 。 基 于 以 I : 情况 ,

径 向受 板 扎 内罐 压 力 , 面接 触 , 当活 塞 杆继 续 推 动 到 一 定 程 度 轴 向受 铆 模 力 , 铆 钉 变 粗 变 ,发 , 1 j 弹性 午 ¨ 性 变肜。 后 ,铆 钉 杆 开 始 整 体 镦 芈 H,铆 钉 变 变 力最 人时 铆 钉 受 和 钉 杆 巾 某 点 短 ,J } l 乏 人 板孔 ,板 孔 胀 人 完 成 ,铆 钉 镦 铆 机 J

铆 钉 : 由I 4 , 孔 径 (自上 而 下 ) :

图5 - 2 3层铆接后剖视 图

铆钉 : 1 4 孔径 : 1 4 . 5 ,成 型

1 6. 5

ቤተ መጻሕፍቲ ባይዱ、

1 6 . 5和 1 4 . 5 ,成型端:

上端 ,铆 接 质 量 :铆 钉 胀 形 充 分 ,孔 全

况,见图 6 。

和钉杆 中某点应力应变分析

端 :上 端 ,铆 接 质量 :铆 钉 胀 形 充 分

/ n — I /

-

铆钉高温拉伸试验

铆钉高温拉伸试验铆钉高温拉伸试验是一种用于评估铆钉在高温环境下的强度和可靠性的实验方法。

这种试验方法可以帮助工程师们了解铆钉在高温条件下的性能,从而指导工程设计和材料选择。

本文将从试验原理、试验过程和结果分析三个方面来介绍铆钉高温拉伸试验。

一、试验原理铆钉是一种常用的连接元件,广泛应用于航空、汽车、船舶等领域。

在高温环境下,铆钉所承受的载荷和温度会对其强度和可靠性产生影响。

铆钉高温拉伸试验通过在高温条件下施加拉伸载荷来评估铆钉的性能,主要包括抗拉强度、断裂强度和延伸率等指标。

二、试验过程1. 试样准备:选择符合要求的铆钉和基材,并进行表面处理,以确保试样的质量和一致性。

2. 试验设备准备:确保试验设备的稳定性和准确性,包括拉伸试验机、温度控制系统和数据采集设备等。

3. 试验参数设置:根据实际需求,确定试验温度和拉伸速度等参数,并进行相应的标定和校准。

4. 试验操作:将试样安装在拉伸试验机上,并根据预先设定的温度和拉伸速度进行试验。

5. 数据采集和分析:实时采集试验数据,并对其进行分析和处理,得出试验结果。

三、结果分析通过对铆钉高温拉伸试验的结果进行分析,可以得到以下几个方面的信息:1. 抗拉强度:试验中的最大拉力可以反映铆钉在高温环境下的抗拉能力。

通过比较不同试样的抗拉强度,可以评估不同铆钉材料的高温性能差异。

2. 断裂强度:试验中的断裂形态和断裂面积可以反映铆钉在高温环境下的断裂特点。

不同断裂形态和断裂面积的分布情况可以帮助工程师们了解铆钉的破坏机制和疲劳寿命。

3. 延伸率:试验中的延伸率可以反映铆钉在高温下的变形能力。

通过比较不同试样的延伸率,可以评估不同铆钉材料的可塑性和变形能力。

四、结论铆钉高温拉伸试验是评估铆钉在高温环境下性能的重要方法。

通过对试验结果的分析,可以为工程设计和材料选择提供参考。

然而,需要注意的是,试验结果仅仅是对特定条件下的性能评估,实际应用中还需要考虑其他因素的影响。

铆钉拉伸强度

铆钉拉伸强度铆钉是一种常用的连接元件,广泛应用于机械制造、建筑工程、汽车制造等领域。

铆钉的拉伸强度是评估其连接性能的重要指标之一。

本文将从铆钉的定义、制造工艺、拉伸强度的测试方法、影响因素以及应用领域等方面进行探讨,旨在深入了解铆钉拉伸强度及其相关知识。

铆钉是一种通过拉伸将两个或多个零部件牢固连接的螺纹连接件。

它由铆钉本体和螺母组成,通过螺纹的交互作用实现装配和拆卸。

铆钉的制造工艺通常包括材料选择、挤压成型、热处理和表面处理等步骤。

材料的选择对铆钉的拉伸强度具有重要影响,常见的材料有碳钢、不锈钢、铜等。

铆钉的拉伸强度是指在拉伸载荷作用下,铆钉所能承受的最大拉力。

为了确保准确测量铆钉的拉伸强度,通常采用拉伸试验方法。

拉伸试验是将铆钉固定在拉伸试验机上,施加逐渐增大的拉力,直到铆钉断裂。

通过测量断裂前的拉力值,即可得到铆钉的拉伸强度。

铆钉的拉伸强度受多种因素的影响。

首先是材料的力学性能,如强度、韧性等。

材料强度越高,铆钉的拉伸强度也会相应增加。

其次是铆钉的几何形状,如直径、长度等。

一般来说,铆钉的直径越大,拉伸强度越高。

此外,铆钉的制造工艺和表面处理也会对拉伸强度产生影响。

铆钉的应用领域广泛,涉及到许多重要的工程领域。

在机械制造中,铆钉常用于连接大型结构件,如船舶、桥梁等。

在建筑工程中,铆钉被广泛应用于钢结构的连接,确保建筑物的稳定性和安全性。

在汽车制造中,铆钉被用于连接车身零部件,提高汽车的整体强度和刚性。

铆钉的拉伸强度是评估其连接性能的重要指标之一。

了解铆钉的定义、制造工艺、拉伸强度的测试方法、影响因素以及应用领域等知识,有助于我们更好地理解铆钉的特性和应用。

在实际工程中,我们应根据具体需求选择合适的铆钉材料和规格,以确保连接的稳定性和安全性。

同时,不断研究和改进铆钉的制造工艺和设计方法,提高其拉伸强度和使用寿命,推动工程技术的发展和进步。

铆钉拉伸强度

铆钉拉伸强度铆钉拉伸强度是指铆钉在受到拉力作用下能够承受的最大力量。

铆钉是一种常用的连接元件,广泛应用于航空、航天、汽车、机械等领域。

它具有连接牢固、可靠性高的特点,因此在工程中得到了广泛的应用。

铆钉的拉伸强度是评价其连接性能的重要指标之一,下面将从材料特性、制造工艺和应用领域等方面进行探讨。

铆钉的拉伸强度与材料的选择密切相关。

常见的铆钉材料有铝合金、钛合金、不锈钢等。

不同的材料具有不同的力学性能和耐腐蚀性能,因此对拉伸强度有着不同的影响。

一般来说,铝合金铆钉具有良好的强度和韧性,适用于低强度结构;钛合金铆钉具有较高的强度和优良的耐腐蚀性能,适用于高强度结构;不锈钢铆钉具有良好的耐腐蚀性能和较高的强度,适用于特殊环境下的连接。

因此,在选择铆钉材料时,需要根据具体的应用环境和使用要求进行综合考虑。

铆钉的拉伸强度还与制造工艺有关。

铆钉制造的关键步骤是铆接过程,即通过压力将铆钉与被连接材料紧密固定在一起。

铆钉的拉伸强度受到铆钉杆身和铆钉头部连接处的强度影响。

制造过程中,需要控制好铆钉的压入深度和压力,以确保铆钉与被连接材料之间的紧密接触,从而提高铆钉的拉伸强度。

此外,还需要注意避免制造过程中的缺陷,如气泡、裂纹和杂质等,这些缺陷会降低铆钉的拉伸强度。

铆钉的拉伸强度在工程中具有广泛的应用。

例如,在航空航天领域,铆钉被广泛应用于飞机结构的连接。

飞机的结构强度要求高,对连接件的要求也很严格。

铆钉连接具有重量轻、强度高、可靠性好的特点,能够满足飞机结构的要求。

此外,在汽车和机械领域,铆钉也被广泛应用于车身和机械设备的连接。

铆钉连接具有抗震性好、连接牢固的特点,能够提高汽车和机械设备的安全性能。

铆钉拉伸强度是评价其连接性能的重要指标之一。

铆钉的拉伸强度与材料的选择、制造工艺和应用领域等因素密切相关。

在工程中,根据具体的应用环境和使用要求,选择合适的铆钉材料和制造工艺,能够确保铆钉连接的可靠性和安全性。

铆钉的应用领域广泛,包括航空、航天、汽车、机械等领域,能够提高结构的强度和安全性能。

铁路货车典型拉铆连接结构可靠性分析

Mechanical Engineering and Technology 机械工程与技术, 2023, 12(2), 93-102 Published Online April 2023 in Hans. https:///journal/met https:///10.12677/met.2023.122012铁路货车典型拉铆连接结构可靠性分析俞仕杰1,付茂海1,安 琪2,刘映安31西南交通大学机械工程学院,四川 成都 2大连交通大学机车车辆工程学院,辽宁 大连 3中车眉山车辆有限公司,四川 眉山收稿日期:2023年2月6日;录用日期:2023年3月30日;发布日期:2023年4月7日摘要拉铆钉又被称为哈克拉铆钉,因为其紧固所产生的高紧固力、永不松动及高抗剪切力等优势性能,拉铆钉紧固件也经常被用来取代焊接。

在铁路货车的领域,拉铆钉的使用也越来越频繁,但是目前拉铆钉的使用基本只是替代原本螺栓,其数量和排布方式均参考原本结构,没有理论支撑。

本文通过对铁路货车典型拉铆连接结构有限元分析,寻找出铆钉群中受力最严峻的一颗铆钉,然后通过DVS-EFB 3435-2对其进行可靠性评估。

研究表明:牵引梁前后从板座铆钉可靠性满足标准要求。

关键词拉铆钉,有限元法,铁路货车,可靠性Reliability Analysis of Typical Lockbolt Connection Structure for Railway WagonsShijie Yu 1, Maohai Fu 1, Qi An 2, Yingan Liu 31Department of Mechanical Engineering, Southwest Jiaotong University, Chengdu Sichuan 2Department of Rolling Stock Engineering, Dalian Jiaotong University, Dalian Liaoning 3CRRC Meishan Co., Ltd., Meishan SichuanReceived: Feb. 6th , 2023; accepted: Mar. 30th , 2023; published: Apr. 7th , 2023AbstractRivet is also known as Huck-bolt. Because of its fastening produced by high fastening force, never loose and high shear force and other advantages, rivet fasteners are often used to replace welding. In the field of railway wagons, the use of lockbolt is more frequent. However, the use of lockbolt俞仕杰 等basically only replaces the use of the original bolt, and its quantity and arrangement mode refer to the original bolt, without the oretical support. In this paper, through the finite element analysis of the typical lockbolt structure of railway wagons, the lockbolt with the largest force in the lockbolt group is found; then its reliability is evaluated through DVS-EFB 3435-2. The research shows that the reliability of the front and rear draft lug lockbolts meets the standard requirements.KeywordsLockbolt, Finite Element Method, Railway Wagons, ReliabilityCopyright © 2023 by author(s) and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY 4.0)./licenses/by/4.0/1. 引言随着铁路跨越式大发展步伐的加快,重载、高速逐渐成为当今乃至以后一段时间内铁路发展的目标,铁路货车运用频次显著增加,对其运用安全性是严峻的考验,从而对铁路配件连接的可靠性、安全性提出了更高的要求。

铆钉与螺栓连接的静态和动态负载测试方法研究

铆钉与螺栓连接的静态和动态负载测试方法研究引言在工程和机械设计中,连接元件起着至关重要的作用。

其中,铆钉和螺栓连接是常见的连接方式。

为了确保连接点的稳定性和耐久性,有必要对铆钉和螺栓连接进行静态和动态负载测试。

本文旨在探讨这两种连接方式的测试方法,以评估它们的可靠性和应用范围。

一、背景知识1. 铆钉连接铆钉是一种通过将固定件拉向连接件以连接两个或多个部件的连接方式。

它由一个带有导向头和拉攻箍环的铆钉和一个与之相配套的拉碎箍环组成。

通过使用专用的拉铆机来执行连接过程。

2. 螺栓连接螺栓连接是一种通过旋转螺栓与螺母之间的连接件以连接两个或多个部件的方式。

它由螺栓、螺母和垫圈组成,常用于需要经常拆卸和调整的连接。

二、静态负载测试方法静态负载测试方法主要用于评估连接点在不受外力作用下的稳定性和承载能力。

以下是常用的静态负载测试方法:1. 材料压缩测试通过在连接点施加力,以评估连接所能承受的最大压缩力。

可以使用专用压力测试机来进行测试,记录并分析数据,以判断连接的强度和变形程度。

2. 拉伸测试拉伸测试用于评估连接在受拉力作用下的强度。

将连接点固定在拉力测试机上,逐渐增加拉力并记录数据。

通过分析测试曲线和施加到连接点的拉力,可以评估连接的可靠性和承载能力。

3. 剪切测试剪切测试用于评估连接在受剪切力作用下的强度。

将连接点放置在剪切测试机上,逐渐增加剪切力并记录数据。

通过分析测试曲线和施加到连接点的剪切力,可以评估连接的耐久性和可靠性。

三、动态负载测试方法动态负载测试方法主要用于评估连接点在实际工作过程中所受到的振动和冲击的影响。

以下是常用的动态负载测试方法:1. 振动测试通过将连接点放置在振动测试装置上,并施加各种频率和幅度的振动来模拟实际工作环境。

通过分析连接在振动测试中的变化和结果,可以评估连接对振动的响应和稳定性,以及是否需要进一步的改进。

2. 冲击测试冲击测试通过施加突然的冲击力到连接点上来模拟实际工作环境中的冲击力。

动车组车下铆接结构分析及状态评估

动车组车下铆接结构分析及状态评估文章针对动车组车下铆接结构进行结构分析,对已运用10年的动车组用结构件进行分解研究,评估其运用状态。

标签:铆接结构;动车组;失效分析;疲劳试验1 概述铆接结构作为一种有效的机械连接形式,在机械结构中被广泛应用[1]。

由于铆接结构具有良好的安装性能、防松性能、特有的抗剪力和高夹紧力[2]、低检修、免维护性等特点,在高速动车组领域得到了广泛应用。

高速动车组是一个复杂的系统工程,轮轨耦合及高速运行产生的气动载荷对车下铆接结构影响较大,在动车组高速运行时,若铆接结构存在失效,会造成飞溅,容易击伤人或击打到其他设备,甚至会造成设备脱落,酿成严重后果。

为保障列车的安全、可靠运营,消除安全隐患,需对高速动车组车下铆接结构进行结构分析及状态监控。

2 车下铆接结构的应用(1)设备安装用铆接结构如图1所示、管线支架铆接结构。

(2)设备舱底板用铆接结构如图2所示。

3 铆接结构分析(1)安装设备用铆接结构,铆钉承受横向剪切、结构共振等复合载荷,可能会使基体安装孔变形,从而导致铆钉倾斜,引起设备异常振动;铆钉承受垂向拉伸载荷也可能改变锁紧环与铆钉圆弧凹槽密贴程度,导致预紧力的下降。

(2)设备舱底板组装大量采用铆接结构,由于此结构直接暴露在车辆底部,受结构共振、气动载荷的影响,可能会使铆钉产生疲劳断裂,导致铆钉脱落。

4 研究的内容及方法4.1 对车下铆接结构分解研究对已经运用10年的铆接结构进行分解检查,以换气装置逆变器用铆接结构作为试验样件如图3所示。

4.1.1 研究方法自铆钉套环与垫块的交界处将铆钉切断,铆钉自动从孔内脱出,对铆接母材、铆接件、垫片、铆钉、铆钉套环周边进行形貌观察,对横梁安装孔和过渡梁安装孔进行圆度检测,对各部件进行探伤。

以研究各安装部件是否存在裂纹,各安装面是否存在相互运动产生的摩擦痕迹,各安装孔圆度是否存变椭圆的迹象,以判断铆接结构是否失效或存在失效趋势。

4.1.2 研究过程(1)通过对各部件形貌检测,各接触面之间未见明显的微动磨损形貌,证明各部件之间的紧固状态良好。

哈克HUCK构型铆钉拉丝铆钉不同头型材质直径资料

出色的板间间隙消除能力

出色的孔填充能力:连接处坚固,紧密,防止水进入

断尾平齐:不会刮伤衣物,皮肤或货物快速简单的目视检查

内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐

头型:大圆头

材质:不锈钢

直径:

名义直径

头型/材质

标记铆接厚度

铆接厚度

min

max

大圆头/不锈钢

6

10

E

拉丝铆钉(Magna_lok)夹紧范围大:可供选择的夹紧范围多

哈克HUCK结构型铆钉拉丝铆钉不同头型材质直径资料

拉丝铆钉(Magna_lok)夹紧范围大:可供选择的夹紧范围多

结构紧固件:高抗拉抗剪

出色的板间间隙消除能力

出色的孔填充能力:连接处坚固,紧密,防止水进入

断尾平齐:不会刮伤衣物,皮肤或货物快速简单的目视检查

内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐

结构紧固件:高抗拉抗剪

出色的板间间隙消除能力

出色的孔填充能力:连接处坚固,紧密,防止水进入

断尾平齐:不会刮伤衣物,皮肤或货物快速简单的目视检查

内部锁环设计:确保芯杆留在铆钉内部并且帮助防腐

头型:100°沉头

材质:碳钢

直径:

名义直径

头型/材质

标记铆接厚度

铆接厚度

min

max

100°沉头/碳钢

8

12

拉丝铆钉(Magna_lok)夹紧范围大:可供选择的夹紧范围多

铆接厚度

min

max

凸圆头/铝合金

12

18

24

拉丝铆钉(Magna_lok)夹紧范围大:可供选择的夹紧范围多

结构紧固件:高抗拉抗剪

出色的板间间隙消除能力

某液压铆钉机机身受力分析及优化

某液压铆钉机机身受力分析及优化王功名; 范樊华; 周健; 徐久兵; 范如明【期刊名称】《《锻压装备与制造技术》》【年(卷),期】2019(054)004【总页数】3页(P37-39)【关键词】铆钉机; 静力分析; 优化设计【作者】王功名; 范樊华; 周健; 徐久兵; 范如明【作者单位】扬力集团股份有限公司江苏扬州225104【正文语种】中文【中图分类】TG385液压铆钉机是利用冲压机设备和专用连接模具通过一个瞬间强高压加工过程,依据板件本身材料的冷挤压变形,形成一个具有一定抗拉和抗剪强度的无应力集中内部镶嵌圆点,即可将不同材质不同厚度的两层或多层板件连接起来[1]。

机身是铆钉机中制造周期最长的部分,作为支撑件,机身需要承受机床工作时的大部分变形,机身结构的设计是否合理,直接决定机床的刚度和精度,所以机身一定要在投产前先行分析,找到合理的结构。

以我公司最近要投产的液压铆钉机为例,这款铆钉机机身采用Q235-A钢板拼焊的方法制造。

针对铆钉机机身进行结构静力分析,并通过优化设计得到机身喉口处合理的结构参数。

1 机身体三维模型建立使用三维建模软件,可以直观形象地建立现有机身体的三维模型。

在建模时设置机身体为焊接件,为了方便下一步需要进行的有限元分析快速而又不影响结果正确性,对机身体结构上的一些细节(不会影响机身强度、刚度、应力分布)简化处理,如某些螺纹孔、销孔等,以提高求解精度和缩短求解时间。

建好的铆钉机机身体三维模型如图1所示。

2 静力学分析步骤图1 三维模型有限元分析软件可以采用多种分析方式分析各种受力情况,适用范围较广,在机械结构的分析中,静力学分析是一种常用且有较高可信度的分析类型。

铆钉机机身在恒定的载荷作用下的应力和应变的分布情况可以用有限元分析软件中的静力学分析模块来求解,其分析步骤如图2所示。

图2 静力学分析步骤2.1 定义材料与网格划分在把机身体三维模型导入有限元分析软件之后,首先需要设定机身体的材料,由前文叙述可知,铆钉机机身是焊接件,材料为Q235-A,通过查找相关标准可知,Q235-A的密度为7860kg/m3,弹性模量为2.06E5MPa,泊松比0.3。

铆钉拉伸强度

铆钉拉伸强度铆钉是一种常用的连接元件,用于固定和连接各种材料。

它具有较高的强度和可靠性,因此在许多工程中得到广泛应用。

铆钉的拉伸强度是评估其连接性能的重要指标之一。

本文将从铆钉的定义、组成、制造工艺、应用领域和拉伸强度等方面进行详细介绍。

一、铆钉的定义和组成铆钉是一种由钉帽、钉柄和钉尾组成的连接元件。

钉帽是铆钉的顶部,通常是一个平面圆形或半球形的形状,用于固定和保护连接部位。

钉柄是铆钉的主要部分,通常是一个细长的柱状物,用于连接和传递载荷。

钉尾是铆钉的底部,通常是一个锥形或半圆形的形状,用于扩张和固定连接材料。

二、铆钉的制造工艺铆钉的制造工艺通常包括下列几个步骤:材料准备、切削、成型、加热、冷处理和表面处理。

首先,选择合适的材料,通常是高强度的合金钢或不锈钢。

然后,将材料进行切削和成型,以制作出合适尺寸和形状的钉帽、钉柄和钉尾。

接下来,通过加热和冷处理,提高铆钉的强度和硬度。

最后,进行表面处理,以提高铆钉的耐腐蚀性和美观度。

三、铆钉的应用领域铆钉广泛应用于航空、汽车、建筑、机械和电子等领域。

在航空领域,铆钉用于飞机的机身、发动机和翼面的连接。

在汽车领域,铆钉用于汽车的车身、底盘和发动机的连接。

在建筑领域,铆钉用于钢结构、桥梁和楼梯的连接。

在机械领域,铆钉用于机器设备的连接和固定。

在电子领域,铆钉用于电路板和电子设备的连接。

四、铆钉的拉伸强度铆钉的拉伸强度是指在拉力作用下,铆钉不发生破坏或滑动的最大承载能力。

拉伸强度取决于铆钉的材料、直径、长度和制造工艺等因素。

一般来说,铆钉的拉伸强度要大于连接材料的拉伸强度,以确保连接的可靠性和安全性。

为了提高铆钉的拉伸强度,可以采取以下几种措施。

首先,选择高强度的材料,如合金钢或不锈钢。

其次,增加铆钉的直径和长度,以增加其承载能力。

再次,采用先进的制造工艺,如热处理和表面处理,以提高铆钉的强度和硬度。

最后,正确选择和安装铆钉,确保其与连接材料之间的紧密配合和适当预紧力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉铆钉承载力分析——静力学部分

表拉铆钉参数

图拉铆钉铆接后受力分析图

上表中红线区域为选用常用拉铆钉规格,拉伸极限强度为4000N,即钉芯的拉断力为4000N,依据力的相互作用原理,得出拉铆钉的预紧力:

Fr=4000N

最大载重Fw要小于两钢板间的最大静摩擦力Ff(视两钢板间有相对滑动即为铆接失效),其中

Ff=Fr×f

其f为钢板间静摩擦系数f=0.1,

代入公式得最大静摩擦力Ff=400N,取安全系数s=2,

则最大载重Fw=200N,即一颗铆钉夹着的两块钢板可载重20kg。

以下是两颗铆钉,承载40kg工况下仿真结果:

图 40kg载荷下摩擦应力分布

图 40kg载荷下铆钉安全系数

图 40kg载荷下钢板应力分布

图 40kg载荷下单个铆钉应力分布

以上简单计算仅仅是在静力学前提下,还需进步考虑以下情况:

1、钢板的刚度影响,钢板的受力点较远,钢板会屈曲变形(失稳),因此拉铆钉纵向的间距主要考虑是钢板的刚度;

2、动力学的影响,如随机振动等;

3、疲劳寿命仿真。

拉铆钉承载力分析——屈曲变形部分

屈曲分析是在静力学基础上计算得来的,静力学的结果作为屈曲分析的输入条件。

式中可得:钣金高度L2与临界载荷P成反比

F屈服=λ×F施加

载荷因子λ仿真结果(仿真中L=75mm):

Mode Load Multiplier

1.61.041

2.84.986

3.160.29

4.289.96

5.298.42

1阶屈曲变形载荷因子λ=61.041,则对应的临界载荷P为2441kg

依据钣金高度L2与临界载荷P成反比的关系,当临界载荷P=40kg(两颗铆钉的承载力)时,对应的钣金高度L=585mm,即铆钉纵向间距不能超过此值,否则会失稳。

(前提条件还有,钣金厚度为2mm,材料为碳钢,钣金截面尺寸为200mm×2mm)。

拉铆钉承载力分析——随机振动部分

以铁路运输试验条件,频率是5~150Hz,随机振动给人的感觉如同乘座火车,对应的加速度谱密度选用0.05 (m/s2)2/Hz。

从以下仿真得知以上述功率谱密度进行随机振动,对仿真对象引起的相对位置和相对应力及其微乎其微。

图随机振动引起的钢板相对变形分布

图随机振动引起的钢板相对应力分布

图随机振动引起的铆钉相对变形分布拉铆钉承载力分析

——疲劳寿命部分

结构失效的一个常见原因是疲劳,高周疲劳在载荷的循环次数高(1e4-1e9)的情况下产生的。

疲劳分析依然是在静力学求解的基础上,给定载荷循环次数1e6,循环载荷为对称正反载荷,以此仿真疲劳安全系数和寿命。

图钢板疲劳寿命

图钢板疲劳安全系数

图铆钉疲劳安全系数

图铆钉疲劳寿命

表载荷从50%到150%变化对应铆钉循环次数(注:可编辑下载,若有不当之处,请指正,谢谢!)。