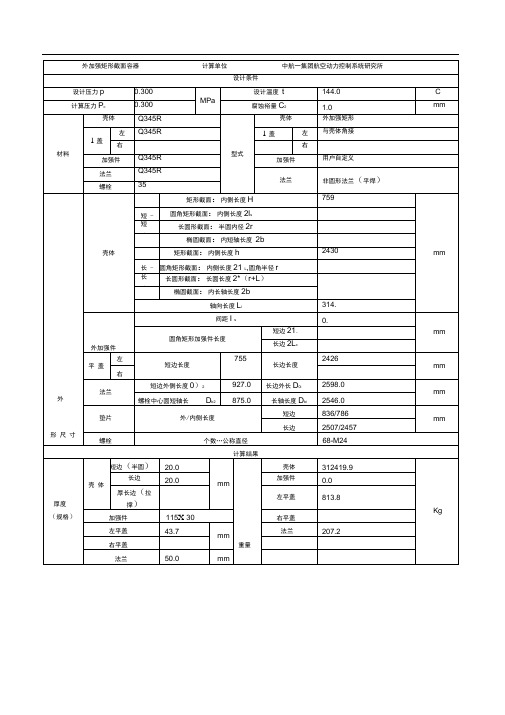

SW6外加强矩形截面壳体计算

矿用隔爆型矩形箱体外壳强度设计计算

矿用隔爆型矩形箱体外壳强度设计计算2010-10-03 20:33:43 作者:phpcms 来源:浏览次数:330 引言矿用隔爆型外壳是电气设备的一种防爆形式,其外壳能够承受通过外壳任何接合面或结构间隙渗透到外壳内部的可燃性混合物在内部爆炸而不损坏,并且不会引起外部由一种、多种气体或蒸汽形成的爆炸性环境的点0 引言矿用隔爆型外壳是电气设备的一种防爆形式,其外壳能够承受通过外壳任何接合面或结构间隙渗透到外壳内部的可燃性混合物在内部爆炸而不损坏,并且不会引起外部由一种、多种气体或蒸汽形成的爆炸性环境的点燃。

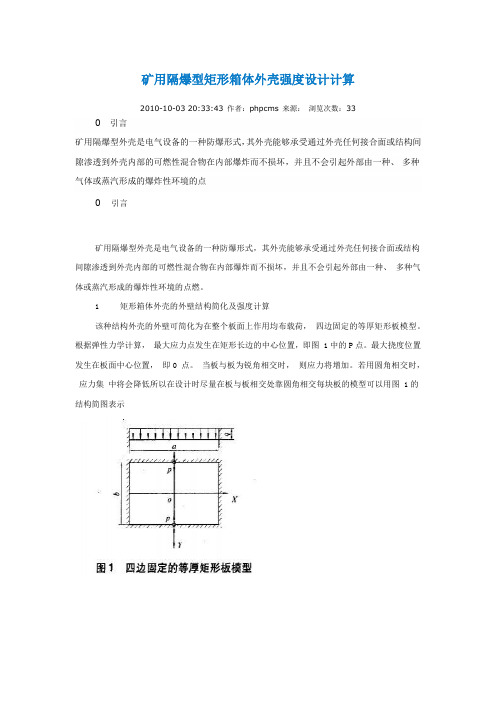

1 矩形箱体外壳的外壁结构简化及强度计算该种结构外壳的外壁可简化为在整个板面上作用均布载荷,四边固定的等厚矩形板模型。

根据弹性力学计算,最大应力点发生在矩形长边的中心位置,即图 1中的P点。

最大挠度位置发生在板面中心位置,即0 点。

当板与板为锐角相交时,则应力将增加。

若用圆角相交时,应力集中将会降低所以在设计时尽量在板与板相交处靠圆角相交每块板的模型可以用图 1的结构简图表示板面中心的最大弯曲正应力:式中α、β——与矩形长和宽比值有关的系数( 见表 1 ) ;b——矩形板的宽度,m m;q——实验压力,MP a ;t——矩形板的厚度,m m;E——材料的弹性模量。

防爆外壳通常采用一般碳钢Q235 。

可以根据第三强度理论式中σs ——材料屈服点;n ——材料屈服极限的安全系数,一般碳钢n=1.25。

在不加加强肋的情况下,矩形外壳外壁厚度可根据式 ( 5 ) 得出在实际设计中,当边长较长,一般单边超过 3 0 0mm的矩形薄壁板在满足强度时,还要考虑壳体变形。

多采用焊接加强肋的办法来提高强度和刚度。

2 螺栓大小的计算矩形外壳的连接法兰单个螺栓轴向载荷分布不均匀,根据压力类容器计算方式,当 A / B>2时( 尺寸见图3 ) ,近似认为箱体内压力形成的轴向载荷由长边上的螺栓承担,单个螺栓最大载荷Q= 0 .66 B c q+ 2 d c m q ( 7 )式中 B——过螺栓中心矩形的短边长度, mm;c——螺栓中心距离, mm;d——密封垫有效宽度, m m;m——密封垫系数。

最新SW6开孔补强计算书

接管材料名称及类型

20(GB8163),管材

接管实际内伸长度

10

mm

接管焊缝系数

0.85

接管腐蚀裕量

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

100

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C

0.5

mm

补强圈厚度负偏差C

mm

接管材料许用应力[σ]t

130

MPa

补强圈许用应力[σ]t

接管多余金属面积A2(mm2)

82.09

82.09

补强区内的焊缝面积A3(mm2)

25

25

补强圈面积A4(mm2)

0

0

A1+A2+A3+A4(mm2)

635.7

371.3

计算截面的校核结果

合格

合格

结论:补强满足要求。

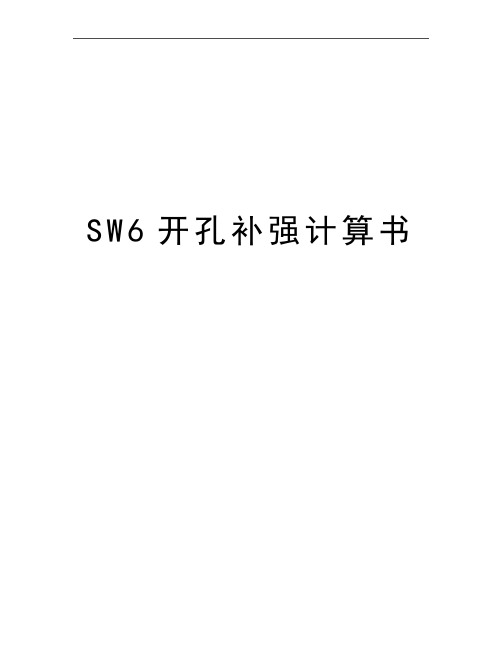

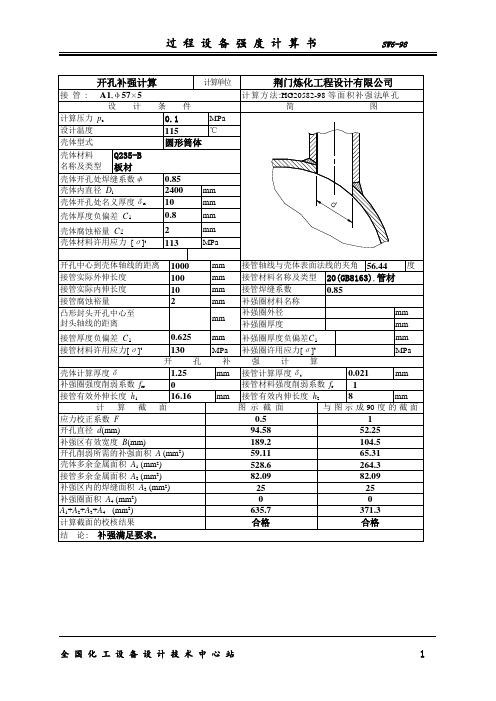

开孔补强计算

计算单位

荆门炼化工程设计有限公司

接管:A2,φ25×4

计算方法:HG20582-98等面积补强法,单孔

应力校正系数F

1

1

开孔直径d(mm)

32.25

22

补强区有效宽度B(mm)

64.51

50

开孔削弱所需的补强面积A(mm2)

44.28

30.2

壳体多余金属面积A1(mm2)

159.8

138.7

接管多余金属面积A2(mm2)

28.02

28.02

补强区内的焊缝面积A3(mm2)

16

16

补强圈面积A4(mm2)

50

开孔削弱所需的补强面积A(mm2)

(整理)SW6开孔补强计算书.

度

接管实际外伸长度

100

mm

接管材料名称及类型

20(GB8163),管材

接管实际内伸长度

10

mm

接管焊缝系数

0.85

接管腐蚀裕量

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

100

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C

0.5

mm

补强圈厚度负偏差C

mm

接管材料许用应力[σ]t

接管腐蚀裕量

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C

0.625

mm

补强圈厚度负偏差C

mm

接管材料许用应力[σ]t

130

MPa

补强圈许用应力[σ]t

MPa

开孔补强计算

壳体计算厚度δ

1.25

mm

接管计算厚度δt

0.021

mm

补强圈强度削弱系数frr

528.6

264.3

接管多余金属面积A2(mm2)

82.09

82.09

补强区内的焊缝面积A3(mm2)

25

25

补强圈面积A4(mm2)

0

0

A1+A2+A3+A4(mm2)

635.7

371.3

计算截面的校核结果

合格

合格

结论:补强满足要求。

开孔补强计算

计算单位

荆门炼化工程设计有限公司

接管:A2,φ25×4

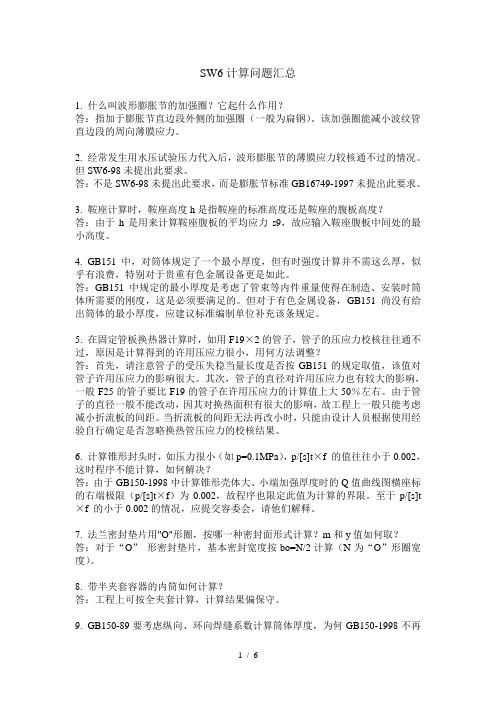

SW6计算问题汇总

SW6计算问题汇总1. 什么叫波形膨胀节的加强圈?它起什么作用?答:指加于膨胀节直边段外侧的加强圈(一般为扁钢)。

该加强圈能减小波纹管直边段的周向薄膜应力。

2. 经常发生用水压试验压力代入后,波形膨胀节的薄膜应力较核通不过的情况。

但SW6-98未提出此要求。

答:不是SW6-98未提出此要求,而是膨胀节标准GB16749-1997未提出此要求。

3. 鞍座计算时,鞍座高度h是指鞍座的标准高度还是鞍座的腹板高度?答:由于h是用来计算鞍座腹板的平均应力s9,故应输入鞍座腹板中间处的最小高度。

4. GB151中,对筒体规定了一个最小厚度,但有时强度计算并不需这么厚,似乎有浪费,特别对于贵重有色金属设备更是如此。

答:GB151中规定的最小厚度是考虑了管束等内件重量使得在制造、安装时筒体所需要的刚度,这是必须要满足的。

但对于有色金属设备,GB151尚没有给出筒体的最小厚度,应建议标准编制单位补充该条规定。

5. 在固定管板换热器计算时,如用F19×2的管子,管子的压应力校核往往通不过,原因是计算得到的许用压应力很小,用何方法调整?答:首先,请注意管子的受压失稳当量长度是否按GB151的规定取值,该值对管子许用压应力的影响很大。

其次,管子的直径对许用压应力也有较大的影响,一般F25的管子要比F19的管子在许用压应力的计算值上大50%左右。

由于管子的直径一般不能改动,因其对换热面积有很大的影响,故工程上一般只能考虑减小折流板的间距。

当折流板的间距无法再改小时,只能由设计人员根据使用经验自行确定是否忽略换热管压应力的校核结果。

6. 计算锥形封头时,如压力很小(如p=0.1MPa),p/[s]t×f 的值往往小于0.002,这时程序不能计算,如何解决?答:由于GB150-1998中计算锥形壳体大、小端加强厚度时的Q值曲线图横座标的右端极限(p/[s]t×f)为0.002,故程序也限定此值为计算的界限。

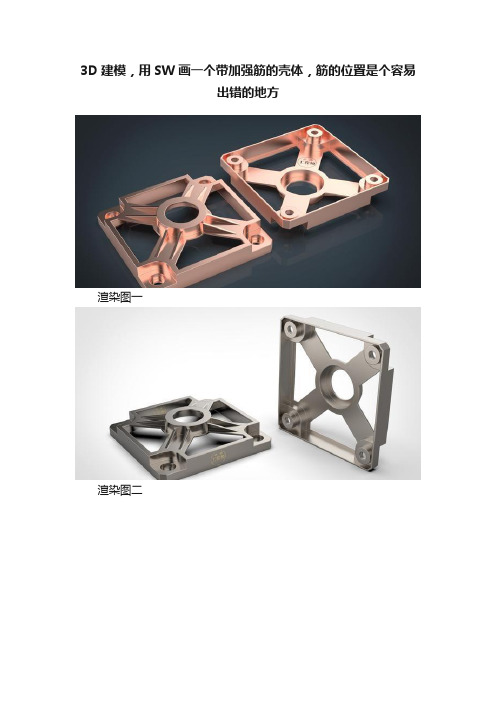

3D建模,用SW画一个带加强筋的壳体,筋的位置是个容易出错的地方

3D建模,用SW画一个带加强筋的壳体,筋的位置是个容易

出错的地方

渲染图一

渲染图二

渲染图三

图纸

详细建模步骤:

1.在上视基准面画一个正方形,边长:80 。

然后拉伸凸台:10 。

2.在立方体顶面草绘图形。

3.拉伸切除,高度:6 。

4.在切除后的面上画圆,拉伸切除:4 。

5.在正立方体顶面画圆,拉伸高度:6 。

6.圆周阵列——两个拉伸切除——数量4个。

7.倒角:3*45度。

8.在立方体顶面草绘图形。

(这条中心线后面还要用来建基准面)

9.拉伸凸台,高度:4 ,不合并结果。

(这两步应该是:画一条斜线,然后用筋特征来完成。

后来发现,外侧边线长度不是20,所以改用这个方法)

10.新建基准面,参考上视基准面和中心线。

11.在新建基准面上画三角形。

12.拉伸切除,特征范围:只选两个立方体。

13.圆周阵列——实体。

14.组合。

15.抽壳,点底面,厚度:1 。

16.上视基准面上画圆。

17.拉伸切除。

18.还是上视基准面,等距实体。

延伸和剪裁

20.拉伸切除,完全贯穿。

21.圆周阵列4个。

22.测量体积,选项——精度高——8473.79,正确。

23.完成。

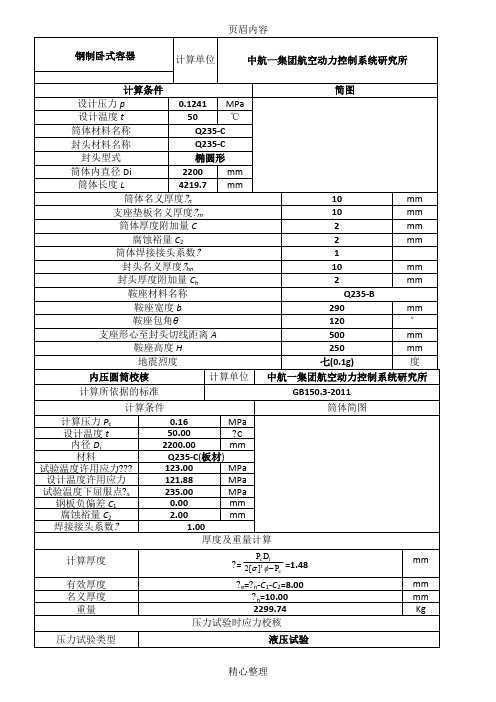

sw6卧式容器计算

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

a。

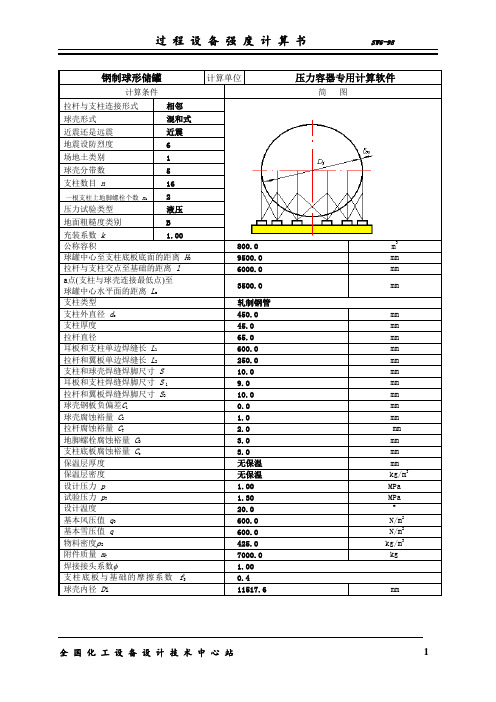

SW6-1000m3球罐计算说明书

钢制球形储罐计算单位压力容器专用计算软件

计算条件简图

拉杆与支柱连接形式相邻

球壳形式混和式

近震还是远震近震

地震设防烈度6

场地土类别1

球壳分带数5

支柱数目n16

一根支柱上地脚螺栓个数 n d2

压力试验类型液压

地面粗糙度类别B

充装系数 k 1.00

公称容积800.0m3

球罐中心至支柱底板底面的距离 H09500.0mm

拉杆与支柱交点至基础的距离 l6000.0mm

a点(支柱与球壳连接最低点)至

3500.0mm

球罐中心水平面的距离 L a

支柱类型轧制钢管

支柱外直径 d o450.0mm

支柱厚度 45.0mm

拉杆直径 65.0mm

耳板和支柱单边焊缝长 L1600.0mm

拉杆和翼板单边焊缝长 L2 250.0mm

支柱和球壳焊缝焊脚尺寸 S10.0mm

耳板和支柱焊缝焊脚尺寸 S19.0mm

拉杆和翼板焊缝焊脚尺寸 S210.0mm

球壳钢板负偏差C1 0.0mm

球壳腐蚀裕量 C2 1.0mm

拉杆腐蚀裕量 C T 2.0 mm

地脚螺栓腐蚀裕量 C B 3.0mm

支柱底板腐蚀裕量 C b 3.0mm

保温层厚度无保温mm

保温层密度无保温 kg/m3

设计压力 p 1.00MPa 试验压力 p T 1.30MPa 设计温度 20.0︒

基本风压值 q0600.0 N/m2

基本雪压值 q600.0 N/m2

物料密度ρ2425.0kg/m3

附件质量 m77000.0 kg

焊接接头系数φ 1.00

支柱底板与基础的摩擦系数 f S0.4

球壳内径D i 11517.6mm。

sw6过程设备强度计算书

mg 4

44.7769

L 3 hi

F 1 mg 173411 2

F 1 mg 112682 2

F maxF,F 173411

工作时

筒体弯矩计算

圆筒中间处截 面上的弯矩

M1

F L 4

1

2

Ra2 1

hi2 4hi

/ L2

4A L

=

8.83621e+07

3L

压力试验

MT1

F L 4

1

2

Ra2 1

hi2 4hi

/ L2

4A L

=

5.74174e+07

3L

操作工况:

支座处横 截面弯矩

M2

FA1

1

A L 1

Ra2 hi2

耐热层质量

m5 0

kg

总质量 单位长度载荷

支座反力

工作时, m m1 2 m2 m3 m4 m5 35346.7

压力试验时, m m1 2 m2 m3 m4 m5 22968.1

mg 68.9091 q 4

L 3 hi

q

封头名义厚度 hn

封头厚度附加量 Ch

两封头切线间距离 L 鞍座垫板名义厚度 rn

中航一集团航空动力控制系统研究所 简图

MPa ℃

MPa MPa MPa

147 1830 1000 2200 10 2 1 10 2 4299.7 10

MPa kg/m3 kg/m3

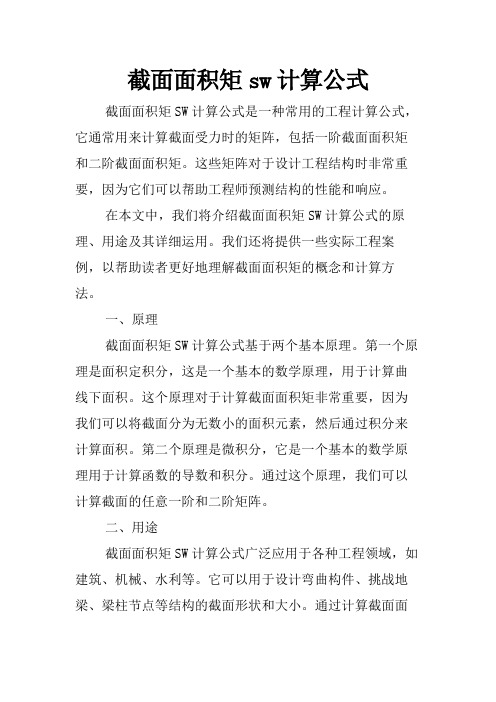

截面面积矩sw计算公式

截面面积矩sw计算公式截面面积矩SW计算公式是一种常用的工程计算公式,它通常用来计算截面受力时的矩阵,包括一阶截面面积矩和二阶截面面积矩。

这些矩阵对于设计工程结构时非常重要,因为它们可以帮助工程师预测结构的性能和响应。

在本文中,我们将介绍截面面积矩SW计算公式的原理、用途及其详细运用。

我们还将提供一些实际工程案例,以帮助读者更好地理解截面面积矩的概念和计算方法。

一、原理截面面积矩SW计算公式基于两个基本原理。

第一个原理是面积定积分,这是一个基本的数学原理,用于计算曲线下面积。

这个原理对于计算截面面积矩非常重要,因为我们可以将截面分为无数小的面积元素,然后通过积分来计算面积。

第二个原理是微积分,它是一个基本的数学原理用于计算函数的导数和积分。

通过这个原理,我们可以计算截面的任意一阶和二阶矩阵。

二、用途截面面积矩SW计算公式广泛应用于各种工程领域,如建筑、机械、水利等。

它可以用于设计弯曲构件、挑战地梁、梁柱节点等结构的截面形状和大小。

通过计算截面面积矩,我们可以确定截面的惯性矩和截面模量,从而预测结构的刚度、挠度和强度等性能。

三、详细运用截面面积矩SW计算公式的运用需要从一元、二元、三元三维空间等不同角度来思考。

下面我们将针对这些不同角度来分别介绍其详细运用方法。

1. 一元计算一元计算是最基本的截面面积矩SW计算方法,它仅考虑结构的平面形状,通常用于计算梁的截面形状和大小。

以下是一元计算的具体步骤:(1)将梁截面划分为一系列小面积元素;(2)计算每个小面积元素的面积、重心和距离;(3)计算一阶截面面积矩和二阶截面面积矩;(4)计算截面的惯性矩和截面模量;(5)根据计算结果确定梁的截面形状和大小。

2. 二元计算二元计算是比一元计算更高级的截面面积矩SW计算方法,它考虑结构的平面形状和立面形状,通常用于计算柱子的截面形状和大小。

以下是二元计算的具体步骤:(1)将柱子截面划分为一系列小面积元素;(2)计算每个小面积元素的面积、重心和距离;(3)计算一阶截面面积矩和二阶截面面积矩;(4)计算柱子的惯性矩和截面模量;(5)根据计算结果确定柱子的截面形状和大小。

SW6外加强矩形截面壳体计算

中航一集团航空动力控制系统研究所上封头计算计算单位设计条件计算压力p c 0.300 MPa设计温度t 144.0 C短轴长度a 927.0 mm平长轴长度b 2598.0 mm材料名称Q345R盖许用应力’181.0 MPa径向截面各开孔直径和0.0 mm中心圆短轴长度D b2 875.0 mm 螺中心圆长轴长度D b1 2546.0 mm 公称直径d B 24.0 mm 栓数量n 68 个材料35长轴外径长度2507.0 mm 垫短轴外径长度836.0 mm长轴内径长度2457.0 mm 短轴内径长度786.0 mm 片匕(见HG20582-2011 表12.2 -1) 120.0 k2(见HG20582-2011 表12.2 -1) 24.0i J,_a厂q1开孔削弱系数 1.00厚度设计GB150.3-2011 表5-10 序号2, 3, 4, 5, 8,结构平盖计算厚度S pGB150.3-2011 表5-10 序号9,10结构平盖计算厚度S P 结构特征系数K = 0.00形状系数Z=3.4-2.4 a= 0.000b且Z< 2.5厚度S p=a黑c= 0.0mm螺栓中心多边行周长L= 6842.0垫片受力点到螺栓中心圆间距I预紧状态时或操作状态时的螺栓设计载荷(参照HG20582-2011 计算)形状系数Z=3.4-2.4 a= 2.50bmmL G= 32.0 mmW= 966193.0 N且Z< 2.5结构特征系数K = 0.86厚度S p =a计算结果平盖有效厚度43.7 mm 校核合格37.85mm非圆形法兰(平焊)计算单位中航一集团航空动力控制系统研究所由内压引起的轴向总载荷 F 603870.62500 N 预紧状态下螺栓总载荷 W mF =966193.0 N 操作状态下螺栓总载荷 WW = m F = 966193.0N预紧状态下所需螺栓总截面积An AWm8258.1AA m[]b2mm 操作状态下所需螺栓总截面积 A pWpA P 十 9775.3[]b2mm 所需螺栓总截面积 A A 取 A m 和A p 中大者 A = 9775.32mm 实际螺栓总截面积AA b = n —dB 2= 21362.842mm设计条件-简所 口 右~i :• ° 口 咼预紧状态下 M W1732821.0 N S w =32.0 mm M =WS = 55450272.0 Nmm操作状态下 MF D =553311.0 N S D =16.0 mm M = F D S +F T S T +WS W=40428428.0Nmm F T = 50559.6NS T = 13.0 mm计算力矩 M 取M 与【中大者 M = 53293536.0/ [J fNmmN S w =0.0 mm 计算力矩 M =0.5 F D S W 或 M =F D S W M = 0.0Nmm垫片位于螺栓内侧的法兰2.全垫片法兰F D =0.0。

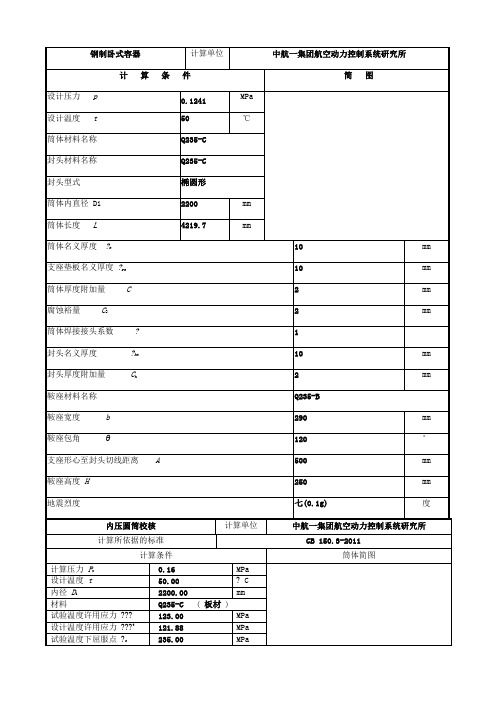

sw6过程设备强度计算书

s w6过程设备强度计算书(总18页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除钢制卧式容器计算单位中航一集团航空动力控制系统研究所计算条件简图设计压力p0.1241MPa设计温度t50℃筒体材料名称Q235-C封头材料名称Q235-C封头型式椭圆形筒体内直径 Di2200mm筒体长度L4219.7mm筒体名义厚度δn10mm 支座垫板名义厚度δrn10mm 筒体厚度附加量C2mm 腐蚀裕量C22mm 筒体焊接接头系数Φ1封头名义厚度δhn10mm 封头厚度附加量 C h 2mm 鞍座材料名称Q235-B鞍座宽度 b290mm 鞍座包角θ120°支座形心至封头切线距离A500mm 鞍座高度H250mm 地震烈度七(0.1g)度计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.16 MPa设计温度 t 50.00 ︒ C 内径 D i 2200.00mm 材料Q235-C ( 板材 ) 试验温度许用应力 [σ]123.00 MPa 设计温度许用应力 [σ]t121.88 MPa 试验温度下屈服点 σs 235.00 MPa 钢板负偏差 C 1 0.00 mm 腐蚀裕量 C 2 2.00 mm 焊接接头系数 φ1.00厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 1.48 mm 有效厚度 δe =δn - C 1- C 2= 8.00 mm 名义厚度 δn = 10.00 mm 重量 2299.74Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.2045 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 211.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 28.22 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 0.88315MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 22.58 MPa [σ]tφ121.88 MPa校核条件 [σ]tφ ≥σt结论合格计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.16MPa设计温度 t 50.00︒ C内径D i 2200.00mm曲面深度h i 550.00mm材料 Q235-C (板材)设计温度许用应力[σ]t 121.88MPa试验温度许用应力[σ] 123.00MPa钢板负偏差C1 0.00mm腐蚀裕量C2 2.00mm焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.2045 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 211.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 28.17MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 1.48mm有效厚度δeh =δnh - C1- C2= 8.00mm 最小厚度δmin = 3.30mm右封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.16MPa设计温度 t 50.00︒ C内径D i 2200.00mm曲面深度h i 550.00mm材料 Q235-C (板材)设计温度许用应力[σ]t 121.88MPa试验温度许用应力[σ] 123.00MPa钢板负偏差C1 0.00mm腐蚀裕量C2 2.00mm焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.2045 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 211.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 28.17MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 1.48mm有效厚度δeh =δnh - C1- C2= 8.00mm 最小厚度δmin = 3.30mm卧式容器(双鞍座)计算单位中航一集团航空动力控制系统研究所计算条件简图计算压力p C0.1241MPa设计温度t50℃圆筒材料Q235-C鞍座材料Q235-B圆筒材料常温许用应力 [σ]123MPa圆筒材料设计温度下许用应力[σ]t121.875MPa圆筒材料常温屈服点σ235MPa鞍座材料许用应力 [σ]sa147MPa 工作时物料密度Oγ1830kg/m3液压试验介质密度γT1000kg/m3圆筒内直径D i2200mm 圆筒名义厚度δn10mm 圆筒厚度附加量C2mm 圆筒焊接接头系数φ1δ10mm 封头名义厚度hn封头厚度附加量 C h2mm 两封头切线间距离L4299.7mm 鞍座垫板名义厚度δrn10mm 鞍座垫板有效厚度δre10mm 鞍座轴向宽度 b290mm 鞍座包角θ120°鞍座底板中心至封头切线距离A500mm 封头曲面高度h i550mm 试验压力p T0.2045MPa。

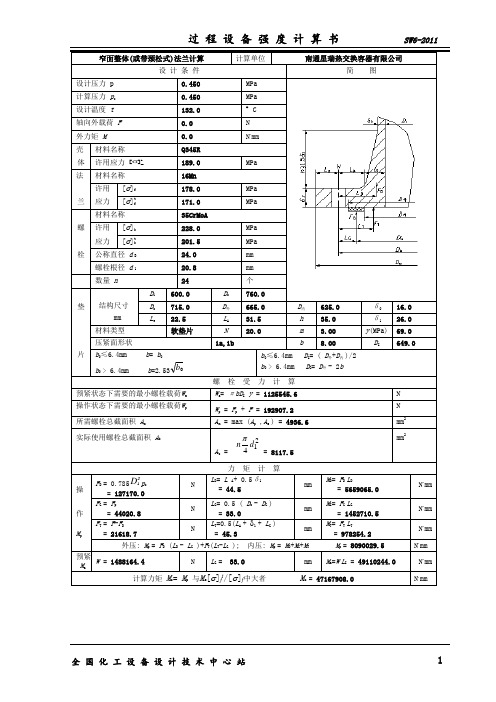

sw6计算示例

M T= F T L T

= 978254.2

Mp

预紧

外压: Mp = FD (LD - LG )+FT(LT-LG );

内压: Mp = MD+MG+MT mm

Mp = 8090029.5 Ma=W LG = 49110244.0

Ma

W = 1488164.4

计算力矩

N

LG = 33.0

Wa= π bDG y = 1125545.6 Wp = Fp + F = 192907.2 Am = max (Ap ,Aa ) = 4936.6

N N mm mm

2

Ab =

力 操 作

n

4

2

2 d1

= 8117.5 算 mm mm mm

矩

计

1

FD = 0.785 D pc

= 127170.0 FG = Fp = 44020.8 FT = F-FD = 21618.7

2 i

N N N

LD= L A+ 0.5δ

= 44.5

M D= F D L D

= 5659065.0

N mm N mm N mm N mm N mm N mm

. . . . .

.

LG= 0.5 ( Db - DG )

= 33.0 LT=0.5(LA + 1 + LG ) = 45.3

M G= F G L G

任 意 式法兰, 取1.5[]n

t

校核合格

) 校核合格

(1.33 f e 1) M 0

f2 D i

MPa 69.49 MPa MPa

sw6过程设备强度计算书

圆筒中心至基础表面距离 1360

mm

轴向力

27745.7

N

, -5.28104

MPa

,

MPa

|sa|<1.2[bt]=176.4合格

地脚螺栓应力

拉应力

43.5785

MPa

bt<1.2[bt]=176.4MPa合格

剪应力

MPa

bt<0.8Ko[bt]=117.6MPa合格

计算厚度

= =1.48

mm

有效厚度

e=n-C1-C2=8.00

mm

名义厚度

n=10.00

mm

重量

2299.74

Kg

压力试验时应力校核

压力试验类型

液压试验

试验压力值

PT=1.25P =0.2045(或由用户输入)

MPa

压力试验允许通过

的应力水平T

T0.90s=211.50

MPa

试验压力下

圆筒的应力

T= =28.22

min=3.30

mm

名义厚度

nh=10.00

mm

结论

满足最小厚度要求

重量

424.20

Kg

压力计算

最大允许工作压力

[Pw]= =0.88476

MPa

结论

合格

右封头计算

计算单位

中航一集团航空动力控制系统研究所

计算所依据的标准

GB150.3-2011

计算条件

椭圆封头简图

计算压力Pc

0.16

MPa

设计温度t

68.12

mm

接管连接型式

插入式接管

壳体计算公式

壳体计算公式好的,以下是为您生成的文章:在咱们的日常生活和学习中,各种形状的壳体那可是无处不在。

就拿咱们常见的鸡蛋壳来说,它看起来普普通通,但其实蕴含着不少有趣的数学知识呢!今天咱们就来聊聊壳体计算公式。

说起壳体,大家可能会觉得有点陌生,但要是提到篮球、乒乓球、易拉罐,是不是一下子就觉得熟悉多啦?这些东西的形状都可以看作是壳体的一种。

那什么是壳体呢?简单来说,壳体就是由曲面构成的薄壁结构。

比如像灯泡的玻璃罩、汽车的油箱,它们的外表都是壳体。

接下来咱们就讲讲壳体的计算公式。

在这之前,咱们先得搞清楚一些基本的概念。

比如说,壳体的中面,这可是计算中非常重要的一个部分。

中面就是壳体厚度的中间那一层。

对于常见的旋转壳体,像球形壳体、圆柱形壳体,它们都有各自的计算公式。

就拿球形壳体来说吧,假如这个球的半径是 R ,那么它的表面积公式就是4πR² 。

想象一下,一个足球,咱们要计算它外表皮的面积,用这个公式就能轻松搞定。

再说说圆柱形壳体,如果圆柱的底面半径是 r ,高是 h ,那它的侧面积就是2πrh 。

这就好比一个易拉罐,咱们要知道它侧面那一圈的面积,用这个公式就能算出来。

我记得有一次,我带着学生们去工厂参观。

看到了好多正在加工的壳体零件。

当时有个学生就好奇地问工人师傅:“师傅,您怎么能这么准确地算出这些壳体的各种数据呢?”工人师傅笑着说:“那可多亏了这些计算公式啊,它们就像是我们的秘密武器,能让我们又快又准地完成工作。

”在学习壳体计算公式的时候,可不能死记硬背,得理解着来。

多做几道练习题,结合实际的物体去思考,这样才能真正掌握。

比如说,咱们可以自己动手做一个简单的纸质圆柱形壳体,然后通过测量和计算,来验证公式的正确性。

总之,壳体计算公式虽然看起来有点复杂,但只要咱们用心去学,多观察、多思考、多实践,就一定能把它拿下。

就像咱们解决生活中的其他难题一样,只要有耐心、有方法,就没有什么能难倒咱们的!希望大家通过对壳体计算公式的学习,能发现更多数学在生活中的奇妙应用,让数学成为咱们的好帮手,而不是头疼的难题。

使用SW6―2011计算压力容器开孔补强的几个问题-2019年文档

使用SW6―2011计算压力容器开孔补强的几个问题-2019年文档使用SW6―2011计算压力容器开孔补强的几个问题0 引言为满足工艺或结构需要,在压力容器设计中开孔是必不可少的。

容器开孔接管后会引起开孔或接管部位的应力集中,再加上接管上会有各种外载荷所产生的应力及热应力,以及容器材料和制造缺陷等各种因素的综合作用,使得开孔和接管附近就成为压力容器的薄弱部位。

虽然标准和规范对设计和计算都作了较为详细的规定,但在使用SW6-2011过程设备强度计算软件计算开孔补强时需要注意对标准规范中有关定义的理解和把握,灵活运用软件,必要时对有关数据进行调整,才能得到正确的结论,保证设备的安全可靠性。

1 补强方法及适用范围1.1 计算时应注意的问题在使用SW6-2011计算开孔补强之前要先判断接管的直径和壁厚是否满足GB150.3-2011中6.1.3不另行补强的最大开孔直径[1]的要求,满足要求的可以不进行计算,没有进行判断直接输入数据的,生成计算书会显示满足不另行补强的最大开孔直径的要求,不予进行计算。

还需要注意的是单个孔开孔补强计算合格,然而该孔的有效补强区B=2d范围内还有其他开孔,形成孔桥的,则应按孔桥处理。

在计算两相邻开孔中心的间距或者任意两孔中心的间距时对曲面间距应按弧长计算,按照弦长或中心线垂直距离计算是不正确的。

1.2 补强计算方法及适用范围的理解SW6-2011补强计算方法给出四种:等面积补强法、另一补强方法、分析方法和压力面积法。

计算软件中的等面积补强法是指单个开孔的等面积法,联合补强法是指多个开孔的等面积法。

等面积法是开孔补强计算方法中最广泛应用的计算方法,该法是以补偿开孔局部截面的一次拉伸强度作为补强准则的,是以无限大平板上开有小圆孔时孔边的应力集中作为理论基础的,即仅考虑容器壳体中存在的拉伸薄膜应力,对开孔边缘的二次应力的安定性问题是通过限制开孔形状,长短径之比和开孔范围(开孔率)间接考虑的[2],使用该法应考虑开孔是否满足GB150.3-2011中6.1.1的规定。

使用SW6—2011计算压力容器开孔补强的几个问题

使用SW6—2011计算压力容器开孔补强的几个问题作者:司文华来源:《山东工业技术》2013年第10期【摘要】开孔补强是压力容器设计中必不可少的一部分,在压力容器结构设计前需要使用SW6-2011过程设备强度计算软件进行强度计算。

为保证计算的准确性,必须透彻理解SW6-2011软件计算的理论基础,但在实际工作中,一些设计者常常会忽视标准规范中的某些说明或者对计算理论的理解不够透彻而导致取值错误,直接影响了设备的安全可靠性。

本文列举了几个在日常工作中经常遇到的在使用SW6-2011计算压力容器开孔补强时需要注意的问题及通常的处理办法,提醒设计者在设计工作中引起足够重视。

【关键词】开孔补强;压力容器;SW6-20110 引言为满足工艺或结构需要,在压力容器设计中开孔是必不可少的。

容器开孔接管后会引起开孔或接管部位的应力集中,再加上接管上会有各种外载荷所产生的应力及热应力,以及容器材料和制造缺陷等各种因素的综合作用,使得开孔和接管附近就成为压力容器的薄弱部位。

虽然标准和规范对设计和计算都作了较为详细的规定,但在使用SW6-2011过程设备强度计算软件计算开孔补强时需要注意对标准规范中有关定义的理解和把握,灵活运用软件,必要时对有关数据进行调整,才能得到正确的结论,保证设备的安全可靠性。

1 补强方法及适用范围1.1 计算时应注意的问题在使用SW6-2011计算开孔补强之前要先判断接管的直径和壁厚是否满足GB150.3-2011中6.1.3不另行补强的最大开孔直径[1]的要求,满足要求的可以不进行计算,没有进行判断直接输入数据的,生成计算书会显示满足不另行补强的最大开孔直径的要求,不予进行计算。

还需要注意的是单个孔开孔补强计算合格,然而该孔的有效补强区B=2d范围内还有其他开孔,形成孔桥的,则应按孔桥处理。

在计算两相邻开孔中心的间距或者任意两孔中心的间距时对曲面间距应按弧长计算,按照弦长或中心线垂直距离计算是不正确的。

SW6开孔补强计算书

0

A1+A2+A3+A4(mm2)

203.8

182.7

计算截面的校核结果

合格

合格

结论:补强满足要求。

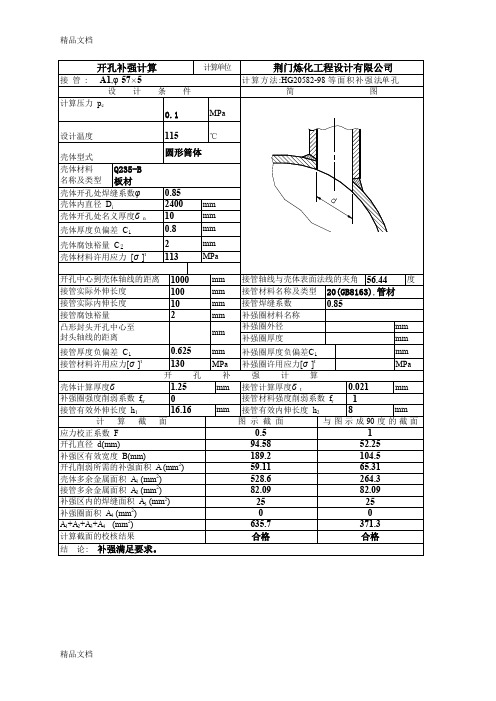

开孔补强计算

计算单位

荆门炼化工程设计有限公司

接管:A3,φ25×4

计算方法:HG20582-98等面积补强法,单孔

设计条件

简图

计算压力pc

0.1

MPa

设计温度

115

℃

壳体型式

椭圆形封头

壳体材料

名称及类型

壳体厚度负偏差C

0.8

mm

壳体腐蚀裕量C

2

mm

壳体材料许用应力[σ]t

113

MPa

开孔中心到壳体轴线的距离

1000

mm

接管轴线与壳体表面法线的夹角

56.44

度

接管实际外伸长度

100

mm

接管材料名称及类型

20(GB8163),管材

接管实际内伸长度

10

mm

接管焊缝系数

0.85

接管腐蚀裕量

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C

0.625

mm

补强圈厚度负偏差C

mm

接管材料许用应力[σ]t

130

MPa

补强圈许用应力[σ]t

MPa

开孔补强计算

壳体计算厚度δ

1.25

mm

接管计算厚度δt

0.021

mm

补强圈强度削弱系数frr

0

接管材料强度削弱系数fr

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中航一集团航空动力控制系统研究所上封头计算计算单位

设计条件

计算压力p c 0.300 MPa

设计温度t 144.0 C

短轴长度a 927.0 mm

平长轴长度b 2598.0 mm

材料名称Q345R

盖许用应力’181.0 MPa

径向截面各开孔直径和0.0 mm

中心圆短轴长度D b2 875.0 mm 螺中心圆长轴长度D b1 2546.0 mm 公称直径d B 24.0 mm 栓数量n 68 个材料35

长轴外径长度2507.0 mm 垫短轴外径长度836.0 mm

长轴内径长度2457.0 mm 短轴内径长度786.0 mm 片匕(见HG20582-2011 表12.2 -1) 120.0 k2(见HG20582-2011 表12.2 -1) 24.0

i J

,_a

厂q1

开孔削弱系数 1.00

厚度设计

GB150.3-2011 表5-10 序号2, 3, 4, 5, 8,

结构平盖计算厚度S p

GB150.3-2011 表5-10 序号9,10

结构平盖计算厚度S P 结构特征系数K = 0.00

形状系数Z=3.4-2.4 a= 0.000

b

且Z< 2.5

厚度S p=a黑c= 0.0mm

螺栓中心多边行周长L= 6842.0

垫片受力点到螺栓中心圆间距I

预紧状态时或操作状态时的螺栓设计载荷

(参照HG20582-2011 计算)

形状系数Z=3.4-2.4 a= 2.50

b

mm

L G= 32.0 mm

W= 966193.0 N

且Z< 2.5

结构特征系数K = 0.86

厚度S p =a

计算结果

平盖有效厚度43.7 mm 校核合格

37.85mm

非圆形法兰(平焊

)

计算单位

中航一集团航空动力控制系统研究所

由内压引起的轴向总载荷 F 603870.62500 N 预紧状态下螺栓总载荷 W mF =966193.0 N 操作状态下螺栓总载荷 W

W = m F = 966193.0

N

预紧状态下所需螺栓总截面积

An A

Wm

8258.1

AA m

[]b

2

mm 操作状态下所需螺栓总截面积 A p

Wp

A P 十 9775.3

[]b

2

mm 所需螺栓总截面积 A A 取 A m 和A p 中大者 A = 9775.3

2

mm 实际螺栓总截面积

A

A b = n —d

B 2

= 21362.8

4

2

mm

设计条件

-简

所 口 右~i :• ° 口 咼

预紧状态下 M W1732821.0 N S w =32.0 mm M =WS = 55450272.0 Nmm

操作状态下 M

F D =553311.0 N S D =16.0 mm M = F D S +F T S T +WS W

=

40428428.0

Nmm F T = 50559.6

N

S T = 13.0 mm

计算力矩 M 取M 与【中大者 M = 53293536.0

/ [

J f

Nmm

N S w =0.0 mm 计算力矩 M =0.5 F D S W 或 M =F D S W M = 0.0

Nmm

垫片位于螺栓内侧的法兰

2.全垫片法兰

F D =0.0。