挂式耳机底壳部件的全自动组装机的制作流程

定制耳机diy教程一(空心机壳篇)

定制耳机diy教程一(空心机壳篇)定制耳机diy教程一(空心机壳篇)额,怎么说呢,一直以来没有在各大论坛上写过贴,都只是暗搓搓暗搓搓的看帖子,那么这次来个实在的吧,也算是给大家些技术性的福利,很多diyer很想自己给自己的耳机动手改模,但是苦于材料物料和技术上的问题,diy过程中遇到过很多的问题和瓶颈,plus,一些改私膜的X宝店家根本就不可能很好的传授给大家diy的经验。

那么……阿拉就来点牛的吧(其实也不牛啦,也只自己慢慢实践和摸索出来的)当然,这里将完全使用家中可以制作的过程方式来演示给大家看,专业制作的那种咱就不教了,一台恒温熔蜡炉的价格就可以让你疯…:monkey:0002:首先,物料准备从左到右1,nicefit 倒模琼脂(个人不建议使用国产琼脂,难保存,成膜效果透光度都不是非常的完美)2,nicefit 光固化树脂(也可以用egger的,不过价格比nicefit 贵,性价比上来说nicefit更好,而且制作完成后成品韧性更足,缺点:透明色微黄,固化时间比egger长)3,egger 光固化表面镀膜漆(200多软妹币一小罐20毫升,涂起来还很有难度,要是想要节省些的话就不要用这货,有时间了成品就慢慢打磨慢慢抛光也是可以的)4,egger LPcleaner 清洗剂(说是清洗剂,其实是要把壳子在光固化成壳半成品沁入清洗剂放到紫外光灯下照射使用的,稍后会提到具体制作过程)还需要的工具有:电磨一套(买好一点,别几十块的,转速不用高马力一定要够,我自己电摩砂轮机什么的加起来有5套…233……)紫外光灯一台(其实,美甲用的光疗灯也行的,貌似很多人都在用,只是,个人建议,将灯管全部换成黑光管最妥)超声波清洗器一台(X宝一搜很多,100软妹币以内就可搞定,别担心坏,实用)ok!接下来进入正题第一步打磨耳印打磨到什么程度没办法很好的描述,只能告诉你进耳道第二道弯的那个地方不要磨太多,还有插座位置一定要预留,需要自己多多实践耳印表面有些可能会有缺损的需要自己修模,可以用硅胶或者耳印泥都可以,一定要修补完善,不然挂蜡出来效果不理想,那么最后成模制壳成品都会不满意,切记第二步耳印沁蜡必须要使用医科蜡牙医蜡那种,用一个烧杯放到煤气炉上加热到基本融化即可,不能等到沸腾…那可就……用钩针插入打磨好的耳印菊花,放入腊中切记慢进快出!防止耳印表面粘附气泡。

耳机制造工艺及流程

耳机制造工艺及流程耳机本体部分1:ID外观设计对于一款耳机而言,外观设计是第一要素,一方面一款耳机的外观决定了消费者的第一印象,另外一方面一款耳机的外观将会对声音产生比较大的影响。

一般这个部分是由艺术审美水平较高的工业设计师进行设计,同时在设计过程中,声学及结构工程师也会参与,避免特别影响声学结构甚至是无法开模具的情况出现。

由于不同的外观设计将使用不同的工艺,本文以最传统的塑胶耳壳情况进行后续步骤的描述。

某耳机ID设计2:声学结构设计当外观设计完成,工业设计师将没有内部结构的3D文件移交到声学工程师/结构工程师,进行声学结构的设计。

这部分主要涉及到以下几个方面,1:发声单元的安装,2:前后声学腔体的大小,结构,形状及透气孔的大小,位置设计,3:出音方式的设计。

以上三个方面是最主要的组成部分,对于一款动圈耳机来说,动圈单元将耳机的前后声学腔体分开,前后腔体分别对声音的音色有着不同的影响,可以通过后面的调音网布对声音进行调节。

当然,还有一些特殊的声学结构会对声音产生一些特殊的影响,在这一部分做的好需要花费大量时间,而一个好的声学结构对声音的影响非常大,好耳机和差耳机在这个部分就会拉开差距。

动铁耳机的声学结构则相对简单,前腔体出声管设计比较重要,后腔体相对没那么高的要求。

当然了,不是说声学结构越复杂越好,只要声学结构合理,跟发声部分的配合更重要。

在我刚入行的时候碰到过声学结构不合理的情况,最后我们花费了很大的努力,勉强将声音做到了一个还可以的程度,但是距离真正的优秀还有很大的提升空间。

某圈铁耳机结构设计调整过程3:工程手板工程手板很简单,就是当结构工程师/声学工程师完成了结构设计之后,会通过3D打印或者是CNC锣出来一个形状,通过这个形状进行声学结构的验证和组装配合结构的验证,同时这个手板也是用来做第一次调音的,价格比较昂贵。

当然还有一种工程手板就是最初在ID设计结束之后就做出来的手板,那个的目的在于试佩戴,没有内部结构,价格低廉,但是好的耳机会在这里进行很细致的调整,通常会做很多来确保佩戴舒适。

耳机的生产工艺

耳机的生产工艺耳机生产工艺是指从原材料采购到最终成品的一系列工艺流程和技术操作。

耳机的生产工艺流程包括设计开发、模具制作、原材料准备、注塑成型、电路板制造、装配测试等环节。

首先,设计开发是耳机生产的第一步。

通过市场调研和消费者需求分析,设计师们确定耳机的外观形式、功能特点等。

然后,利用计算机辅助设计软件绘制图纸,并制作成样品进行验证,再对样品进行修改和完善。

最终确定产品设计方案后,进入下一步骤。

模具制作是耳机生产的重要环节之一。

根据耳机的设计要求,制作出注塑成型所需的模具。

首先,通过数控加工设备对金属材料进行加工,制作出耳机外壳、按键等部件的模具。

然后,通过电火花加工技术对金属模具进行细节加工,确保模具的精度和质量。

最后,经过机械抛光和电镀等工艺处理,使得模具表面光滑均匀。

原材料准备是耳机生产中的关键环节之一。

根据产品的设计要求,采购不同材质的原材料。

比如,耳机外壳常用的材质有ABS塑料、金属等。

同时,还需要采购耳机所需的电子元件,如音频芯片、喇叭单元、线材等。

确保原材料的质量合格后,方可进行下一步的加工。

注塑成型是耳机生产的重要工艺环节之一。

首先,在注塑机内加热和熔融原材料,然后将熔融的原材料注入到模具中,通过高温高压使得原材料充分填充模具内的腔体,快速冷却后脱模,得到注塑成型的耳机外壳。

经过修边、打磨等工艺处理,使得外壳表面光滑平整。

电路板制造是耳机生产的关键环节之一。

通过印制电路板(PCB)制造设备,将电路图案印制在甲醛酚醛树脂或玻璃纤维上。

然后,通过自动焊接设备,将电子元件焊接到PCB上。

最后,通过灌胶、烤箱固化等工艺处理,完成电路板的制造。

装配测试是耳机生产的最后一步。

将外壳、电路板、线材等组合在一起,通过手工或自动装配设备进行装配。

然后,进行功能测试、音质测试、外观检验等,确保耳机的质量合格。

最终,对成品进行包装和出货,准备投放市场销售。

综上所述,耳机的生产工艺是一个复杂而精细的过程,需要经过设计开发、模具制作、原材料准备、注塑成型、电路板制造、装配测试等多个环节。

浅谈耳机生产工艺和性能测试(耳机基础知识五)

二、耳机生产所需性能测试所用仪器及测试项目:

电声测试仪很多种:比较知名如:丹麦B&K(全球最牛电声测试仪,也是公认的标准,一般用于无响室,价格昂贵不利于用于生产线上测试)、德国DAAS、美国soundcheck/美国LMSSA、意大利CLIO、台湾阳光、国内品牌较多,如吉高(原浙大电声)、佳宏等等。

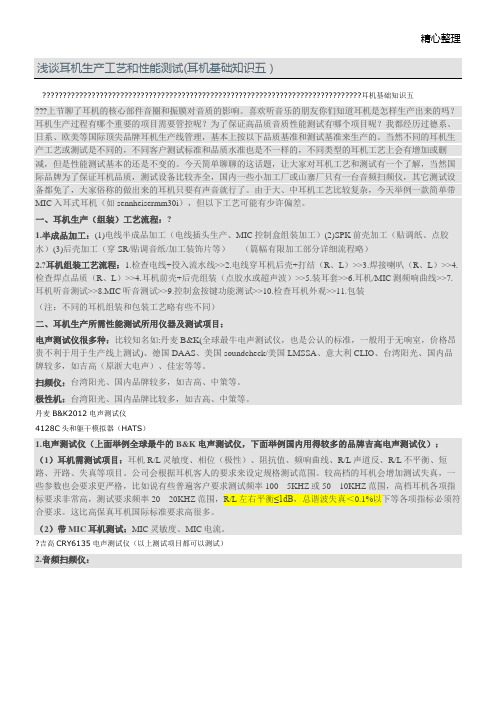

一、耳机生产(组装)工艺流程:?

1.半成品加工:(1)电线半成品加工(电线插头生产、MIC控制盒组装加工)(2)SPK前壳加工(贴调纸、点胶水)(3)后壳加工(穿SR/贴调音纸/加工装饰片等)----(篇幅有限加工部分详细流程略)

2.?耳机组装工艺流程:1.检查电线+投入流水线>>2.电线穿耳机后壳+打结(R、L)>>3.焊接喇叭(R、L)>>4.检查焊点品质(R、L)>>4.耳机前壳+后壳组装(点胶水或超声波)>>5.装耳套>>6.耳机/MIC测频响曲线>>7.耳机听音测试>>8.MIC听音测试>>9.控制盒按键功能测试>>10.检查耳机外观>>11.包装

扫频仪:台湾阳光、国内品牌较多,如吉高、中策等。

极性机:台湾阳光、国内品牌比较多,如吉高、中策等。

丹麦B&K2012电声测试仪

4128C头和躯干模拟器(HATS)

1.电声测试仪(上面举例全球最牛的B&K电声测试仪,下面举例国内用得较多的品牌吉高电声测试仪):

(1)耳机需测试项目:耳机R/L灵敏度、相位(极性)、阻抗值、频响曲线、R/L声道反、R/L不平衡、短路、开路、失真等项目。公司会根据耳机客人的要求来设定规格测试范围。较高档的耳机会增加测试失真,一些参数也会要求更严格,比如说有些普遍客户要求测试频率100---5KHZ或50---10KHZ范围,高档耳机各项指标要求非常高,测试要求频率20---20KHZ范围,R/L左右平衡≤1dB,总谐波失真<0.1%以下等各项指标必须符合要求。这比高保真耳机国际标准要求高很多。

挂式耳机底壳部件的全自动组装机的制作流程

挂式耳机底壳部件的全自动组装机的制作流程本技术涉及一种挂式耳机底壳部件的全自动组装机,机架上设置有成顺时针输送的载具输送装置,载具输送装置包括载具输送槽,载具输送槽内配合有载具,载具输送槽的底部设置有载具输送安装座,载具输送安装座上设置有与载具输送槽平行的载具给进气缸,载具输送槽进料端中部开设有载具给进槽,载具给进气缸连接有与载具给进槽配合的载具给进推块,机架上设置有与载具配合的防尘网上料机构、喇叭组装装置、胶片组装机构、挡光片组装机构和喇叭点胶装置,本技术能够实现连续自动化组装,同时还可以使底壳上料工位与组装好的底壳部件下料工位处于相同位置,进而可以用底壳装料盘来对组装好的底壳部件进行装料收集,降低了收集运输成本。

权利要求书1.一种挂式耳机底壳部件的全自动组装机,它包括机架(1)和配电控制箱(2),其特征在于,所述的机架(1)上设置有四条两端开口且收尾相连并成顺时针输送的载具输送装置(3),所述的载具输送装置(3)包括设置在机架(1)上的载具输送槽,所述的载具输送槽(11)内配合有载具(4),所述的载具输送槽(11)的底部设置有载具输送安装座(12),所述的载具输送安装座(12)上设置有与载具输送槽(11)平行的载具给进气缸(13),所述的载具输送槽(11)进料端中部开设有载具给进槽,所述的载具给进气缸(13)连接有与载具给进槽配合的载具给进推块(14),且载具给进推块(14)的上部与载具输送槽(11)内的载具(4)配合,所述的载具给进槽的长度与载具(4)输送方向的长度一致,所述的机架(1)上沿载具(4)的输送方向依次设置有与载具(4)配合的防尘网上料机构(6)、喇叭组装装置(7)、胶片组装机构(8)、挡光片组装机构(9)和喇叭点胶装置(10),所述的载具给进气缸(13)、防尘网上料机构(6)、喇叭组装装置(7)、胶片组装机构(8)、挡光片组装机构(9)和喇叭点胶装置(10)连接到配电控制箱(2)。

头戴式耳机生产装配作业流程图

头戴式耳机生产装配作业流程图

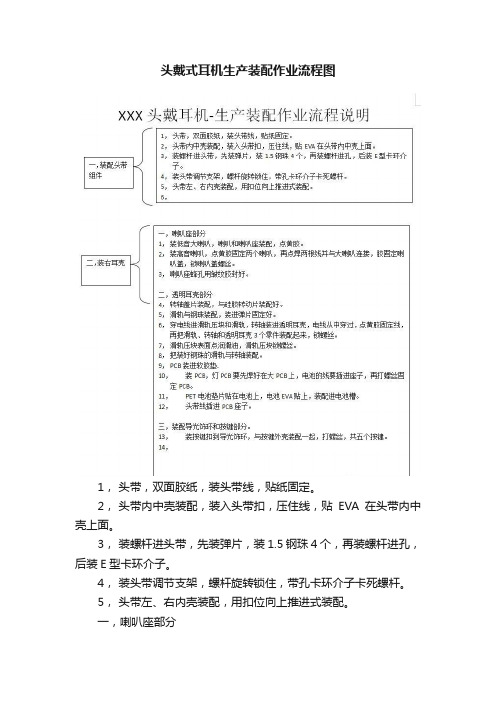

1,头带,双面胶纸,装头带线,贴纸固定。

2,头带内中壳装配,装入头带扣,压住线,贴EVA在头带内中壳上面。

3,装螺杆进头带,先装弹片,装1.5钢珠4个,再装螺杆进孔,后装E型卡环介子。

4,装头带调节支架,螺杆旋转锁住,带孔卡环介子卡死螺杆。

5,头带左、右内壳装配,用扣位向上推进式装配。

一,喇叭座部分

1,装低音大喇叭,喇叭和喇叭座装配,点黄胶。

2,装高音喇叭,点黄胶固定两个喇叭,再点焊两根线并与大喇叭连接,胶固定喇叭盖,锁喇叭盖螺丝。

3,喇叭座蜂孔用皱纹胶封好。

二,透明耳壳部分

4,转轴盖片装配,与硅胶转动片装配好。

5,滑轨与钢珠装配,装进弹片固定好。

6,穿电线进滑轨压块和滑轨,转轴装进透明耳壳,电线从中穿过,点黄胶固定线,再把滑轨、转轴和透明耳壳3个零件装配起来,锁螺丝。

7,滑轨压块表面点润滑油,滑轨压块锁螺丝。

8,把装好钢珠的滑轨与转轴装配。

9, PCB装进软胶垫.

10,装PCB,灯PCB要先焊好在大PCB上,电池的线要插进座子,再打螺丝固定PCB。

11, PET电池垫片贴在电池上,电池EVA贴上,装配进电池槽。

12,头带线插进PCB座子。

三,装配导光饰环和按键部分。

13,装按键扣到导光饰环,与按键外壳装配一起,打螺丝,共五个按键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本技术涉及一种挂式耳机底壳部件的全自动组装机,机架上设置有成顺时针输送的载具输送装置,载具输送装置包括载具输送槽,载具输送槽内配合有载具,载具输送槽的底部设置有载具输送安装座,载具输送安装座上设置有与载具输送槽平行的载具给进气缸,载具输送槽进料端中部开设有载具给进槽,载具给进气缸连接有与载具给进槽配合的载具给进推块,机架上设置有与载具配合的防尘网上料机构、喇叭组装装置、胶片组装机构、挡光片组装机构和喇叭点胶装置,本技术能够实现连续自动化组装,同时还可以使底壳上料工位与组装好的底壳部件下料工位处于相同位置,进而可以用底壳装料盘来对组装好的底壳部件进行装料收集,降低了收集运输成本。

权利要求书1.一种挂式耳机底壳部件的全自动组装机,它包括机架(1)和配电控制箱(2),其特征在于,所述的机架(1)上设置有四条两端开口且收尾相连并成顺时针输送的载具输送装置(3),所述的载具输送装置(3)包括设置在机架(1)上的载具输送槽,所述的载具输送槽(11)内配合有载具(4),所述的载具输送槽(11)的底部设置有载具输送安装座(12),所述的载具输送安装座(12)上设置有与载具输送槽(11)平行的载具给进气缸(13),所述的载具输送槽(11)进料端中部开设有载具给进槽,所述的载具给进气缸(13)连接有与载具给进槽配合的载具给进推块(14),且载具给进推块(14)的上部与载具输送槽(11)内的载具(4)配合,所述的载具给进槽的长度与载具(4)输送方向的长度一致,所述的机架(1)上沿载具(4)的输送方向依次设置有与载具(4)配合的防尘网上料机构(6)、喇叭组装装置(7)、胶片组装机构(8)、挡光片组装机构(9)和喇叭点胶装置(10),所述的载具给进气缸(13)、防尘网上料机构(6)、喇叭组装装置(7)、胶片组装机构(8)、挡光片组装机构(9)和喇叭点胶装置(10)连接到配电控制箱(2)。

2.根据权利要求1所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的载具(4)包括与载具输送槽(11)配合的载具主体(16),所述的载具主体(16)内开设有分别于喇叭和底壳配合的喇叭放料槽(19)和壳体卡料槽(17),且载具主体(16)位于壳体卡料槽(17)的前后侧开设有成缺口状的取放口(18),且取放口(18)的下部为向外下倾斜的块体。

3.根据权利要求1所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的防尘网上料机构(6)包括设置在载具输送装置(3)外侧的防尘网放料装置(31)和设置在机架(1)上且与对应载具输送装置(3)垂直设置的防尘网取料活动气缸(32),所述的防尘网取料活动气缸(32)连接有防尘网取料活动座(33),所述的防尘网取料活动座(33)上设置有防尘网取料升降气缸(34),所述的防尘网取料升降气缸(34)下方连接有与防尘网放料装置(31)配合的防尘网取放器(35),所述的防尘网放料装置(31)、防尘网取料活动气缸(32)、防尘网取料升降气缸(34)和防尘网取放器(35)连接到配电控制箱(2)。

4.根据权利要求3所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的防尘网放料装置(31)包括设置在机架(1)上的防尘网卷盘(41)、设置在载具输送装置(3)外侧的防尘网导向筒(42)和防尘网放料座(43),所述的防尘网放料座(43)上设置有与防尘导向筒(42)匹配的防尘网拉动装置(44),且位于它们之间的防尘网带处于水平状态,所述的防尘网放料座(43)上还设置有与水平状态的防尘网带穿过配合的防尘网放料定位块(45),所述的防尘网放料定位块(45)上开竖直走向的防尘网顶出孔,且穿插配合有防尘网放料顶出柱,所述的防尘网放料顶出柱与防尘网放料座(43)下部设置的防尘网放料顶出气缸(44)配合,所述的防尘网放料座(43)位于防尘网拉动装置(44)的出料侧设置有防尘网切断气缸(47),所述的防尘网切断气缸(47)下部连接有防尘网切刀,且防尘网切刀的外侧配合有防尘网收集盒(48),所述的防尘网拉动装置(44)、防尘网放料顶出气缸(46)和防尘网切断气缸(47)连接到配电控制箱(2)。

5.根据权利要求2所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的喇叭组装装置(7)包括设置在机架(1)上且与载具(4)上的喇叭(22)和底壳(21)中心线所处的平面同走向的喇叭组装活动气缸(36),所述的喇叭组装活动气缸(36)连接有喇叭组装活动座(37),所述的喇叭组装活动座(37)上安装有喇叭组装升降气缸(38),所述的喇叭组装升降气缸(38)的下方设置有与载具(4)配合的喇叭组装取放吸(39),所述的喇叭组装活动气缸(36)、喇叭组装升降气缸(38)和喇叭组装取放器(39)连接到配电控制箱(2)。

6.根据权利要求1所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的胶片组装机构(8)包括胶片组装座(51)和与胶片振动送料盘连接的胶片输送槽(52),所述的胶片组装槽(52)的末端配合有胶片接料座(53),所述的胶片接料座(53)与设置在胶片组装座(51)上的胶片接料活动气缸(54)连接,且胶片接料座(53)上开设有与胶片配合的接料口,接料口的下部开设有竖直的顶出孔,所述的顶出孔内配合有胶片顶出杆(56),所述的胶片顶出杆(56)的下部连接有胶片顶出气缸(55),所述的胶片组装座(51)的上部设置有胶片夹取活动气缸(57),所述的胶片夹取活动气缸连接有胶片夹取活动座(58),所述的胶片夹取活动座(58)上设置有胶片夹取升降气缸,所述的胶片夹取升降气缸连接有胶片夹取升降座(59),所述的胶片夹取升降座(59)的下部设置有胶片夹取转动电机(60),所述的胶片夹取转动电机(60)下方连接有胶片夹取转盘(61),所述的胶片夹取转盘(61)下方连接有三个位置与底壳(21)上的胶片放置处一一对应并与胶片接料槽配合的胶片取放器(62),所述的胶片振动送料盘、胶片接料活动气缸(54)、胶片顶出气缸(55)、胶片夹取活动气缸(57)、胶片夹取升降气缸、胶片夹取转动电机(60)和胶片取放器(62)连接到配电控制箱(2)。

7.根据权利要求6所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的胶片夹取活动座(58)上还设置有胶片压紧升降气缸,所述的胶片压紧升降气缸连接有胶片压紧升降座(63),所述的胶片压紧升降座(63)的下部设置有胶片压紧安装座(64),所述的胶片压紧安装座(64)上安装有三根位于与与底壳(21)上的胶片放置处一一对应胶片压紧杆(65)和与底壳(21)上喇叭放置槽位置对于的胶片压紧定位杆,所述的胶片压紧升降气缸连接到配电控制箱(2)。

8.根据权利要求1所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的挡光片组装机构(9)包括设置在机架(1)上的挡光片组装座(71),所述的挡光片组装座(71)上设置有与挡光片载带(72)配合的载带输送装置(73),所述的载带输送装置(73)的末端配合有挡光片上料支撑座(74),所述的挡光片上料支撑座(74)的上部配合有挡光片切块转轴(76),所述的挡光片切块转轴(76)与设置在挡光片组装座(71)上的挡光片切块转动电机(75)配合,所述的挡光片切块转轴(76)上连接有与挡光片上料支撑座(74)上的挡光片载带(72)配合的挡光片切块转刀(77),且挡光片切块转到轴的下部套接有刷黑海绵,所述的挡光片组装座(71)的上部设置有挡光片取放活动气缸(78),所述的挡光片取放活动气缸(78)连接有挡光片取放活动座(79),所述的挡光片取放活动座(79)下方设置有挡光片取放转动电机(80),所述的挡光片取放转动电机(80)下方偏心安装有挡光片取放升降气缸(81),所述的挡光片取放升降气缸(81)的下方连接有与挡光片上料支撑座(74)上切块的挡光片配合的挡光片取放器(82),所述的载带输送装置(73)、挡光片切块转动电机(75)、挡光片取放活动气缸(78)、挡光片取放升降气缸(81)和挡光片取放器(82)连接到配电控制箱(2)。

9.根据权利要求1所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的喇叭点胶装置(10)包括设置在机架(1)上的点胶座(91),所述的点胶座(91)上通过点胶转动电机安装座(92)安装有点胶转动电机,所述的点胶转动电机连接有点胶转动座(93),所述的点胶转动座(93)上设置有点胶活动气缸(94),所述的电机活动气缸(94)连接有点胶活动座(95),所述的点胶活动座(95)上设置有点胶升降气缸(96),所述的点胶升降气缸(96)下方连接有点胶升降座(97),所述的点胶升降座(97)上设置有与载具(4)上底壳(21)和喇叭(22)结合部位配合的点胶器(98),所述的点胶转动电机、点胶活动气缸(94)、点胶升降气缸(96)和点胶器(98)连接到配电控制箱(2)。

10.根据权利要求2-9任一项所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的防尘网上料机构(6)的逆时针侧和喇叭组装装置(7)的顺时针侧设置有CCD检测装置(5),所述的CCD检测装置(5)包括设置在机架(1)上的检测安装座(25),所述的检测安装座(25)上设置有与载具输送装置(3)平行的检测活动气缸(26),所述的检测活动气缸(26)连接有检测活动座(27),所述的检测活动座(27)上设置有检测升降气缸(28),所述的检测升降气缸(28)连接有检测升降座(29),所述的检测升降座(29)上设置有与载具(4)的CCD检测器(30),所述的检测活动气缸(26)、检测升降气缸(28)和CCD检测器(30)连接到配电控制箱(2)。

技术说明书一种挂式耳机底壳部件的全自动组装机技术领域本技术涉及自动化加工设备领域,尤其涉及一种挂式耳机底壳部件的全自动组装机。

背景技术随着智能手机和电脑的普及,耳机的应用也越来越广泛,耳机的种类多样,主要分为套头式、挂式和塞入式,其中挂式耳机分为底壳和连接有耳机线的上盖,如图4所示,底壳内部嵌入有喇叭,且在喇叭的出声侧会放置防尘网,且在底壳内还需要设置三片中部开孔的胶片,同时需要用挡光片将胶片遮住,如此才算一个完成的底壳部件。

现有的挂式耳机底壳部件大多都是采用人工操作,有些实现了部分机械化,需要先将底壳放置到载具上,然后通过人工将防尘网放入到底壳喇叭口内,之后将喇叭放入,然后通过点胶装置将喇叭进行点胶固定,之后通过胶片组装设备和挡光片组装设备将胶片和挡光片安装好,完成整个底壳部件的加工,在这个过程中,需要人工进行对此上下料,无法实现自动一体化操作,整体组装的效率不高。

技术内容本技术的目的是提供一种挂式耳机底壳部件的全自动组装机,采用四条收尾相同且成顺时针输送的载具输送装置对组装载具进行输送,且载具输送装置可以确保产载具的定距离精准输送,配合各个组装部分,能够实现连续自动化组装,同时还可以使底壳上料工位与组装好的底壳部件下料工位处于相同位置,进而可以用底壳装料盘来对组装好的底壳部件进行装料收集,降低了收集运输成本。