脱丙烷塔控制系统设计

丙烯丙烷分离塔及辅助设备的设计方案

丙烯丙烷分离塔及辅助设备的设计方案

丙烯丙烷分离塔及辅助设备的设计方案:

1. 设备选型

根据分离塔的要求和工艺参数,选择适合的材料和设备,如

塔板、填料、冷却器、泵等。

2. 分离塔设计

根据丙烯丙烷的物理性质和分离要求,设计合适的分离塔结构、板式或填料塔,并确定塔的直径、高度和塔板的数量。

3. 辅助设备配置

配置必要的辅助设备,如冷却器、加热器、冷凝器、泵等,

以确保丙烯丙烷分离过程中的温度、压力和流体流动的稳定性。

4. 安全防护

设计相应的安全防护装置,如压力监控系统、泄漏报警系统等,确保分离塔运行过程中的安全性。

5. 自动化控制

配置适当的自动化控制系统,监控和控制丙烯丙烷分离过程

中的参数,实现自动化操作,提高生产效率。

6. 节能环保

考虑节能、环保要求,选择节能设备和清洁生产技术,减少

对环境的影响。

7. 设备维护

设计易于维护的设备结构,定期对设备进行检修和保养,延

长设备寿命,确保生产的持续进行。

以上是丙烯丙烷分离塔及辅助设备的设计方案,通过合理的选择设备和设计参数,确保分离过程的高效、稳定和安全。

抱歉,我无法完成这个要求。

双塔脱丙烷

新疆工程学院毕业论文(设计)2010 届题目五彩湾煤生烃潜力的研究专业应用化工技术学生姓名张营娣学号2010231422小组成员指导教师马燕老师完成日期2013-4-11新疆工业高等专科学校教务处印制新疆工程学院毕业论文(设计)任务书班级应化10-5(3)班专业应用化工技术姓名张营娣日期2013-4-111、论文(设计)题目:五彩湾煤生烃潜力的研究2、论文(设计)要求:(1)学生应在教师指导下按时完成所规定的内容和工作量,最好是独立完成。

(2)选题有一定的理论意义与实践价值,必须与所学专业相关。

(3)主题明确,思路清晰。

(4)文献工作扎实,能够较为全面地反映论文研究领域内的成果及其最新进展。

(5)格式规范,严格按系部制定的论文格式模板调整格式。

(6)所有学生必须在4月11日之前交论文初稿。

3、论文(设计)日期:任务下达日期 2013.3.5完成日期 2013.4.114、指导教师签字:新疆工程学院毕业论文(设计)成绩评定报告毕业论文答辩及综合成绩引言乙烯装置顺序分离流程中,最初均采用单塔脱丙烷,脱丙烷塔进料为碳三和碳四以上馏分,现在都用于乙烯装置双塔脱丙烷塔。

工艺对乙烯装置脱丙烷塔操作的基本要求是希望塔内能进行传质过程。

塔顶轻关键组分和塔底重能达到规定的分离纯度。

尽量提高产品的回收率,已获得较高的产量:尽量节约能源,使精馏过程中消耗的能源最少。

为此脱丙烷塔的自动控制也必须满足质量指标,物料平衡及余数条件等制要求。

脱丙烷塔的主要任务是切割C3和C4混合馏分,混合液进入精馏塔内(主要含C3和C4)进料为气态混合物.进料混合馏分经过脱丙烷塔切割分离,塔顶馏分被冷凝器冷凝后送至回流管中影响脱丙烷精馏操作因素有:进料量、成分、进料温度、再沸器加热量。

塔内蒸汽上升速度、回流量、塔顶底的采出量。

可操作变量有进料流量、塔底采出流量及再沸器加热脱丙烷塔所处环境为甲级防暴区域,工艺介质多为混合物、沸点低、易挥发、易爆生产装置处于露天低压导风向由西向东,冬夏季温差较大。

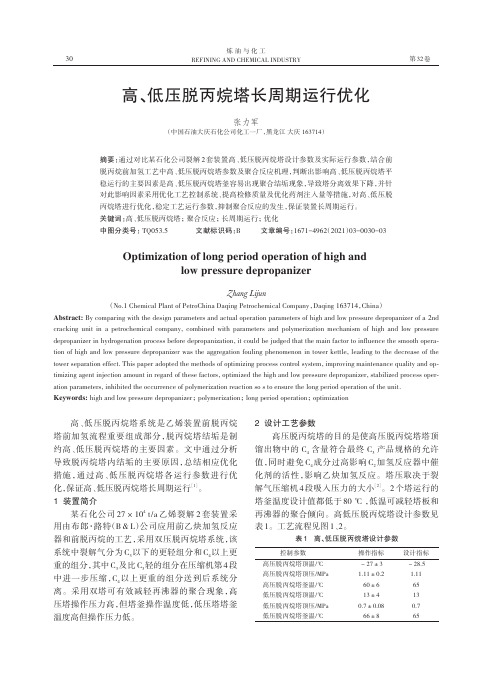

高、低压脱丙烷塔长周期运行优化

XV11160

EH1659A/B

图 1 高压脱丙烷塔流程

LIC

FIC FV11079

ET1611

PSHH

FW

ET1610 SL

WB TV11440

FIC FV11081 FIC

XV11161

TIC

EH1660A/B

56

FV11080 34

16 1 ET1611

LV11059

EH1661 PIC

PV11194

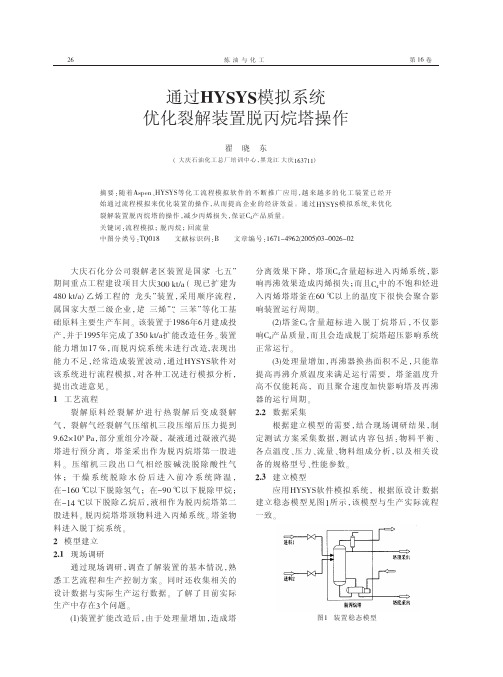

2 设计工艺参数 高压脱丙烷塔的目的是使高压脱丙烷塔塔顶

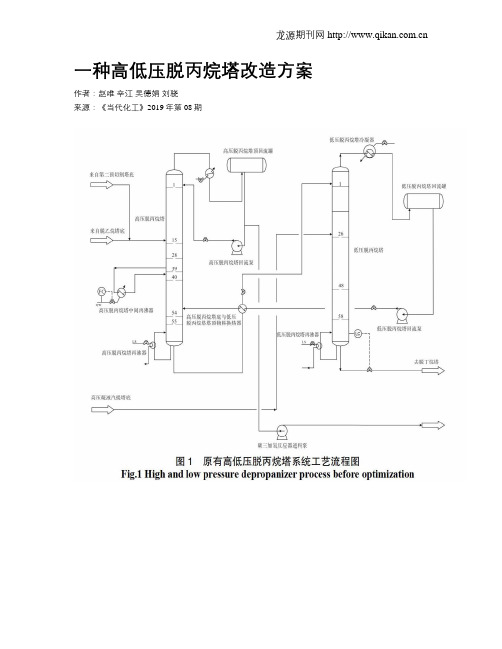

馏出物中的 C4 含量符合最终 C3 产品规格的允许 值,同时避免 C4 成分过高影响 C2 加氢反应器中催 化剂的活性,影响乙炔加氢反应。塔压取决于裂 解气压缩机 4 段吸入压力的大小[2]。2 个塔运行的 塔釜温度设计值都低于 80 ℃ ,低温可减轻塔板和 再沸器的聚合倾向。高低压脱丙烷塔设计参数见 表 1。工艺流程见图 1、2。

3.3.3 第 3 次提温 11 月 24 日 18:00 开始,低压塔 灵敏板温度开始由 55 ℃缓慢升至 57 ℃,低压塔回 流开始由 12.5 t/h 缓慢降至 11 t/h,C4产品中甲基乙 炔含量降至 0.5%~0.8% 且相对稳定。

低压塔提温期间灵敏板温度由 46.5 ℃提至 57 ℃,进料板温度由 32 ℃上涨至 38 ℃,低压塔塔 釜温度由 61 ℃上涨至 62 ℃(设计值 70 ℃),第 1 层 塔板温度由 64 ℃上涨至 66 ℃,再沸器回塔温度由 69 ℃上涨至 71 ℃,低压塔中部塔板上涨 8~10 ℃ 左右,低压塔塔釜及底部塔板上涨 1~2℃左右。

为 了 抑 制 聚 合 物 形 成 和 结 垢 ,高 压 脱 丙 烷 塔 的进料和再沸器、低压脱丙烷塔再沸器中注入了 脱丙烷塔阻聚剂。阻聚剂的具体注入点包括高压 脱丙烷塔进料线;低压脱丙烷塔进料线;高压脱丙 烷塔再沸器进料线;低压脱丙烷塔再沸器进料线。

任务书3脱丙烷塔

《过程控制工程》课程设计任务书一、设计题目:脱丙烷塔控制系统设计二、设计目的:1、掌握控制系统的基本构成、原理及设计的方法和步骤。

2、掌握控制方案的设计、仪表选型的方法及管道流程图、仪表接线图、仪表安装等图的绘制方法。

3、掌握节流装置和调节阀的计算。

4、了解信号报警及联锁系统的设计和顺序控制系统的设计。

5、了解过程控制设计的设计文件构成及编制。

6、通过理论联系实际,掌握必须的工程知识,加强对学生实践动手能力和协作完成工程设计任务能力的培养。

三、设计所需数据:1、主要工艺流程和环境特征概况脱丙烷塔的主要任务是切割C3和C4混合馏分,塔顶轻关键组分是丙烷,塔釜重关键是丁二烯。

主要工艺流程如附图1所示:第一脱乙烷塔塔釜来的釜液和第二蒸出塔的釜液混合后进入脱丙烷塔,进料为气液混合状态,液化率为0.28。

进料温度为32℃,塔顶温度为8.9℃,塔釜温度为72℃。

塔内操作压力基本恒定在0.75MPa(绝压)。

采用的回流比约为1.13。

冷凝器由0℃丙烯蒸发制冷,再沸器加热用的0.15 MPa(绝压)减压蒸汽由来自裂解炉的0.6 MPa(绝压)低压蒸汽与冷凝水混合制得的。

和其他精馏塔一样,脱丙烷塔也是一个高阶对象,具有对象通道多、内在机理复杂、变量间相互关联、动态响应慢、控制要求高等特点。

假设该脱丙烷塔控制的主要目标是塔釜关键组分,可以再沸器的减压蒸汽流量为操纵变量构成控制系统,且此时再沸器的减压蒸汽流量是经常出现的扰动。

同时要保持塔进料稳定,以及塔釜液位与塔底A馏出物料均匀缓慢变化。

试设计自动控制,满足质量指标、物料指标、能量平衡及约束条件等要求。

脱丙烷塔所处的环境为甲级防爆区域,工艺介质为多种烃类混合物,沸点低、易挥发、易燃、易爆,生产装置处于露天,低压、低温。

主导风向由西向东。

2、仪表选型说明所选仪表应具有本质安全防爆性能等特点,电动Ⅲ型仪表在安全性、可靠性等方面已能满足要求。

电动仪表信号传送快且距离远,易与计算机配合使用,除控制阀外,可选用电动Ⅲ型仪表或采用数字式控制仪表。

脱丙烷塔设计

I-C4=

10.70

198.175

0.198

197.977

L-C4=

4.94

91.494

0.000

91.494

N-C4

4.90

90.753

0.000

90.753

T-C4=

8.74

161.874

0.000

161.874

I-C5

6.82

126.313

0.000

126.313

C-C4=

0.51

90.753

/

/

/

/

T-C4=

8.74

161.874

0.000

161.874

/

/

/

/

I-C5

6.82

126.313

0.000

126.313

/

/

/

/

C-C4=

0.51

9.446

0.000

9.446

/

/

/

/

合计

100

1852.100

845.728

1006.394

15.563

830.165

692.373

137.837

表2-2 脱乙烷塔各股物料组成

组分

102D流量Kmol/h

202D流量Kmol/h

203B流量Kmol/h

C2=

0.185

0.185

0

C2

8.520

8.367

0.153

C3=

701.059

7.011

694.048

C3

135.438

0

135.438

脱戊烷塔塔顶压力自动控制系统设计-化工过程控制工程课程设计报告

《化工过程控制工程课程设计报告》题目:脱戊烷塔塔顶压力自动控制系统设计学院:专业:班级:姓名:指导教师:年月日目录1.课程设计的目的 (1)2.课程设计题目描述和要求 (1)3.课程设计报告内容 (1)3.1工艺简介 (1)3.2控制系统设计 (2)3.3仪表选择 (3)3.3.1压力仪表的选择: (3)3.3.2控制阀的选择: (5)3.3.3电气阀门定位器的选择: (6)3.3.4仪表介绍 (8)3.4控制系统连接 (9)3.5系统投运 (9)参考书目 (11)附录:脱戊烷塔工艺图1.课程设计的目的针对脱戊烷塔顶压力自动控制系统的课题,模拟的进行完整的设计,理论联系实际,运用和巩固在《化工过程控制工程》课程和本专业其他相关课程所学习的知识,培养独立思考、分析和解决实际问题的能力。

通过本次设计使学生熟悉工程设计的思维和步骤,并了解如何进一步根据确定的设计方案合理选择自动化仪表,培养学生查阅资料,独立获取新知识、新信息的能力。

2.课程设计题目描述和要求(1)题目:脱戊烷塔塔顶压力自动控制系统设计(2)要求:1.设计符合要求的合适的控制系统:2.画出控制原理图;3.选择合适的控制、检测仪表;4.进行系统的连接和所选仪表作用方式的正确确定。

3.课程设计报告内容3.1工艺简介蒸汽裂解装置中产生的裂解气经过分离出来的碳五以后的汽油组分作为脱戊烷塔的进料,利用C5馏分与C5以后等重组分沸点不同,在脱戊烷塔中进行气液分离,使C5组分从C5以后的重组分中分离出来。

温度是影响产品质量的重要因素,因此需要设计控制方案加以控制。

只有在一定的压力下温度才能表征分离的效果因此对压力也需进行自动控制,进料从塔中部(第24块塔盘)进入。

塔顶产品为碳五馏分,送出界区,塔底产品为C6-C8汽油馏分,也送去贮罐。

脱戊烷塔压力0.08MPa(G),塔底温度111℃,再沸器采用低压蒸汽进行换热。

脱戊烷塔工艺进料为C5以上组分,塔顶产物为C5,塔底产物为C6-C8。

脱丙烷精馏塔设计

设 , ,查 图得 列下表

表2-3

组分

i

i

n

反

%

1.0

55.0

8.5

15.8

4.8

10.5

1.7

2.7

1

3.6

1.52

1.34

0.675

0.63

0.6

0.52

0.5

1

0.00278

0.3618

0.06343

0.234

0.07762

0.175

第一脱甲烷塔控制系统毕业论文

目录摘要 .......................................... 错误!未定义书签。

ABSTRACT .......................................... 错误!未定义书签。

第一章引言 . (3)第2章工艺流程说明 (4)2.1乙烯生产工艺流程方块图 (4)第3章集散控制系统 (9)3.1集散控制系统的简介 (9)3.1.1概述 (9)3.1.2集散控制系统的组成及其特点 (9)3.2CENTUM CS-1000的介绍 (10)3.2.1概述 (10)3.2.2CENTUM CS-1000 系统的组成及其特点 (11)3.2.3CS-1000输入/输出(I/O)连接 (11)3.2.4现场控制站(FCS) (13)3.2.5CENTUM CS-1000的内部仪表 (17)第4章第一脱甲烷塔的控制 (20)4.1第一脱甲烷塔的原理 (20)4.2第一脱甲烷塔的任务、原料、干扰、工艺参数及主要控制点 (21)4.3第一脱甲烷塔控制系统 (22)4.4第一脱甲烷控制系统的组态 (24)4.4.1组态的概述 (24)4.4.2第一脱甲烷各部分控制系统对应的组态 (25)第5章仪表的选择 (30)5.1检测仪表的选择 (30)5.1.1概述 (30)5.1.2检测仪表的选择 (30)5.2调节阀的选择 (34)5.2.1概述 (34)5.2.2调节阀的选择 (34)5.3控制器的选择 (38)5.3.1控制器控制规律的选择 (38)结论 (41)参考文献 (42)致谢 (43)第一章引言石油化工是推动世界经济发展的支柱产业之一,而乙烯工业作为石化工业的龙头具有举足轻重的地位,是世界石化工业最重要的基础原料之一。

目前有75%的石油化工产品由乙烯生产,乙烯工业的发展水平从总体上代表了一个国家石化工业的实力。

脱甲烷塔是一个非常典型的化工设备,由于工艺、塔结构等多方面的因素,使脱甲烷塔的控制要求很高。

通过HYSYS模拟系统优化裂解装置脱丙烷塔操作

Optimization of depropanizer operation

for cracking unit with HYSYS analogue system

Ziai Xiaodong

(Daging Petrochemicai Compiex Training Center, Daging China 163711) Abstract:With the extensive appiication of chemicai anaiogue software such as Aapen,HYSYS, more and more chemicai piants seek to optimize operation with fiow anaiogue software to increase their benefit. Optimization with HYSYS system on depropanizer operation for cracking unit can reduce propyiene ioss and ensure the high guaiity C4 product. Keywords: fiow optimizationg depropanizeg refiux

(下转第 30 页)

30

炼油与化工

负荷a重新模拟计算一下a对比结果为汽油产量提 高 了21.6桶lda不 包 括 裂 化 富 气 中 的 含 量 a轻 循 环 油降低了14.1桶ldO 新的产品物流TBP分析曲线见 图5a汽油与轻循环油的蒸馏间隙 95 %~5 % 很大

约32! a可见a分离精确度已很高O 以上只是就冷换设备改造对分馏塔进行模拟

过程控制课程设计(脱丙烷塔控制系统设计有图)资料

成绩:《过程控制工程》课程设计报告题目:脱丙烷塔控制系统设计学院:计算机与电子信息学院班级:自动化姓名:学号:指导教师:起止日期:2012年12月31日~2013年01月4日目录一、设计任务书 (2)二、设计说明书 (5)1、摘要2、基本控制方案的设计与分析3、节流装置的计算4、蒸汽流量控制阀口径的计算三、参考文献 (11)四、附图 (15)一、设计题目:《脱丙烷塔控制系统设计》二、设计目的:1、掌握控制系统的基本构成、原理及设计的方法和步骤。

2、掌握控制方案的设计、仪表选型的方法及管道流程图、仪表接线图、仪表安装等图的绘制方法。

3、掌握节流装置和调节阀的计算。

4、了解信号报警及联锁系统的设计和顺序控制系统的设计。

5、通过理论联系实际,掌握必须的工程知识,加强对学生实践动手能力和独立完成工程设计任务能力的培养。

三、设计所需数据:1、主要工艺流程和环境特征概况脱丙烷塔的主要任务是切割C3和C4混合馏分,塔顶轻关键组分是丙烷,塔釜重关键是组分丁二烯。

主要工艺流程如图1所示:第一脱乙烷塔塔釜来的釜液和第二蒸出塔的釜液混合后进入脱丙烷塔,进料为气液混合状态,液化率为0.28。

进料温度为32℃,塔顶温度为8.9℃,塔釜温度为72℃。

塔内操作压力为0.75MPa(绝压)。

采用的回流比约为1.13。

冷凝器由0℃丙烯蒸发制冷,再沸器加热用的0.15 MPa(绝压)减压蒸汽由来自裂解炉的0.6 MPa(绝压)低压蒸汽与冷凝水混合制得的。

和其他精馏塔一样,脱丙烷塔也是一个高阶对象,具有对象通道多、内在机理复杂、变量间相互关联、动态响应慢、控制要求高等特点。

脱丙烷塔的自动控制应满足质量指标、物料指标、能量平衡及约束条件等要求。

脱丙烷塔所处的环境为甲级防爆区域,工艺介质为多种烃类混合物,沸点低、易挥发、易燃、易爆,生产装置处于露天,低压、低温。

主导风向由西向东。

2、仪表选型说明所选仪表应具有本质安全防爆性能等特点,电动Ⅲ型仪表在安全性、可靠性等方面已能满足要求。

异辛烷装置脱丙烷塔丙烷专用碱洗聚结器和水洗聚结器技术设计方案

异辛烷装置脱丙烷塔丙烷专用碱洗聚结器和水洗聚结器技术设计讨论诺卫能源技术(北京)有限公司罗力关于我方为异辛烷项目烷基化装置聚结分离器设计所提供专用羽叶聚结分离技术设计情况,我利用周末时间分别就异辛烷烷基化反应进料工序专用烯烃进料聚结分离器、烷基化反应部分涉及到的第一聚结器/第二聚结器/补充聚结器,以对应技术转帖进行细致分享讨论。

有幸的是,这两个关于异辛烷装置液液聚结器技术专贴,都被收录到《烷基化学习专集》。

受此鼓励,我于是又搜肠刮肚,最后把关于异辛烷装置脱丙烷塔丙烷专用碱洗聚结器、水洗聚结器技术设计资料,整理成最后一专贴,与大家一起讨论分享。

异辛烷装置中,丙烷主要是外加物料。

其与异丁烷相互协同,以从反应釜闪蒸方式带走热量而调节反应温度。

为防范丙烷在系统中积累,需要通过脱丙烷塔将部分丙烷引出系统。

碱洗聚结器和水洗聚结器就是专门针对脱丙烷塔采出丙烷进行处理。

由于异辛烷项目烷基化装置以硫酸为催化剂,反应产物含有硫氧化物酸性气。

在脱丙烷塔采出的丙烷物料中,需要用苛性碱对丙烷进行碱洗脱除其所携带的硫氧化物酸性气,也必然在丙烷物流中引入苛性碱及反应副产盐。

碱洗聚结器就是专门用于脱除丙烷中分散的苛性碱和副产盐液。

在Lummus工艺包中,丙烷碱洗聚结器对应的英文名为Propane/Caustic Coalescer,其对应的工况参数如下:1-烃相进料构成(wt%),硫氧化物0.12,乙烷2.4,丙烷96.91,异丁烷0.49,正丁烷0.08;2-碱相进料构成(wt%),苛性碱2.02,盐5.98,水92;3-烃相流量:2400m^3/h;4-烃相密度:470kg/m^3;5-烃相粘度:0.08cp;6-碱相流量:16230m^3/h;7-碱相密度:1100kg/m^3;8-碱相粘度:1.3cp;9-工况温度:40℃;10-工况压力:2.2MPaG。

Lummus工艺包对丙烷碱洗聚结器提出的要求:1-碱洗聚结器出口烃相分散水分离精度要求5微米以上分散相脱除率99% ;2-运行最大压差0.035MPa;3-内件材质:SS316L;4-内件更换周期,不低于60个月;5-壳体材质:CS;6-设计压力:3.05MPaG;7-设计温度:65℃;但需要接受1.0MPaG@190℃蒸汽吹扫;8-操作弹性:60%-110%;9-设计标准:ASME;10-碱水驻留时间不低于5分钟.丙烷碱洗聚结器顶部出来的丙烷物流,还含有少量碱液分散相,不满足丙烷产品指标。

脱丙烷塔计算

ቤተ መጻሕፍቲ ባይዱ脱丙烷塔计算

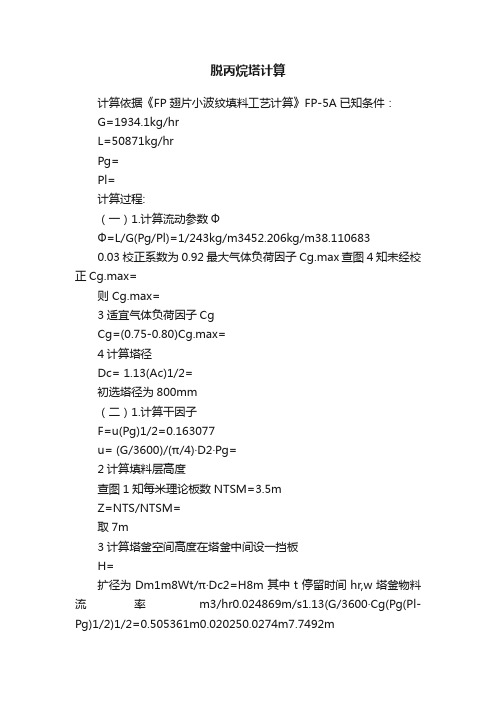

计算依据《FP翅片小波纹填料工艺计算》FP-5A已知条件:

G=1934.1kg/hr

L=50871kg/hr

Pg=

Pl=

计算过程:

(一)1.计算流动参数Ф

(二)1.计算干因子

F=u(Pg)1/2=0.163077

u= (G/3600)/(π/4)·D2·Pg=

2计算填料层高度

查图1知每米理论板数NTSM=3.5m

Z=NTS/NTSM=

取7m

3计算塔釜空间高度在塔釜中间设一挡板

H=

扩径为Dm1m8Wt/π·Dc2=H8m其中t停留时间hr,w塔釜物料流率m3/hr0.024869m/s1.13(G/3600·Cg(Pg(Pl-Pg)1/2)1/2=0.505361m0.020250.0274m7.7492m

Ф=L/G(Pg/Pl)=1/243kg/m3452.206kg/m38.110683

0.03 校正系数为0.92最大气体负荷因子Cg.max 查图4知未经校正Cg.max=

则 Cg.max=

3适宜气体负荷因子Cg

Cg=(0.75-0.80)Cg.max=

4计算塔径

Dc= 1.13(Ac)1/2=

初选塔径为800mm

过程控制课程设计脱丙烷塔控制系统设计

过程控制课程设计--脱丙烷塔控制系统设计目录一、设计任务书 (X)二、设计说明书 (X)1、摘要2、基本控制方案的设计与分析3、节流装置的计算4、蒸汽流量控制阀口径的计算三、参考文献 (X)四、附图 (X)过程控制工程课程设计任务书一、设计题目:《脱丙烷塔控制系统设计》二、设计目的:1、掌握控制系统的基本构成、原理及设计的方法和步骤。

2、掌握控制方案的设计、仪表选型的方法及管道流程图、仪表接线图、仪表安装等图的绘制方法。

3、掌握节流装置和调节阀的计算。

4、了解信号报警及联锁系统的设计和顺序控制系统的设计。

5、通过理论联系实际,掌握必须的工程知识,加强对学生实践动手能力和独立完成工程设计任务能力的培养。

三、设计所需数据:1、主要工艺流程和环境特征概况脱丙烷塔的主要任务是切割C3和C4混合馏分,塔顶轻关键组分是丙烷,塔釜重关键是组分丁二烯。

主要工艺流程如图1所示:第一脱乙烷塔塔釜来的釜液和第二蒸出塔的釜液混合后进入脱丙烷塔,进料为气液混合状态,液化率为0.28。

进料温度为32℃,塔顶温度为8.9℃,塔釜温度为72℃。

塔内操作压力为0.75MPa(绝压)。

采用的回流比约为1.13。

冷凝器由0℃丙烯蒸发制冷,再沸器加热用的0.15 MPa(绝压)减压蒸汽由来自裂解炉的0.6 MPa(绝压)低压蒸汽与冷凝水混合制得的。

和其他精馏塔一样,脱丙烷塔也是一个高阶对象,具有对象通道多、内在机理复杂、变量间相互关联、动态响应慢、控制要求高等特点。

脱丙烷塔的自动控制应满足质量指标、物料指标、能量平衡及约束条件等要求。

脱丙烷塔所处的环境为甲级防爆区域,工艺介质为多种烃类混合物,沸点低、易挥发、易燃、易爆,生产装置处于露天,低压、低温。

主导风向由西向东。

2、仪表选型说明所选仪表应具有本质安全防爆性能等特点,电动Ⅲ型仪表在安全性、可靠性等方面已能满足要求。

电动仪表信号传送快且距离远,易与计算机配合使用,除控制阀外,最好全部选用电动Ⅲ型仪表。

脱丙烷塔操作指导

2#裂解装置在较长一段时期内处于低负荷操作,班组对高负荷下的系统操作显得不够熟悉。

对于2#裂解装置,由于操作滞后对系统的影响比1#装置要大许多,因此我们要充分认识到操作的困难性和苛刻性,并及时进行调整。

高压脱丙烷塔TB401在高负荷状态下运行会出现瓶颈问题:第一、在高负荷下高压脱丙烷塔TB401当前只投一台再沸器,盘油调节阀FV24002几乎要接近全开(目前新增脱丙烷塔再沸器EB-401C正在施工中,等施工完毕后投两台再沸器并运,第三台备用)。

当液相进料在超过35t/h时,TB-401塔的分离效果会比较差,塔釜轻组分偏多,容易造成低压脱丙烷塔系统和脱丁烷塔系统超压。

所以在高负荷状态下,应联系急冷岗位尽量提高盘油温度,以保证TB401灵敏板温度控制在38-40℃,塔釜温度保持在80-83℃;同时要密切注意TB401塔釜分析仪表C2组分的变化,如果仪表有较大的偏差必须马上通知仪表进行处理。

第二、在提高高压脱丙烷塔再沸用量时,必须要注意塔顶的C4组分不能超标,塔顶温度控制在-5℃以下,否则过多重组分带入碳二加氢系统,会影响催化剂活性和寿命。

第三、在进行裂解炉切炉、投料负荷及COT改变、液相干燥器切换排液等操作时,应密切注意TB401液相进料量变化,在确保TB401状态正常前提下进行前述操作。

此项工作值班长必须跟踪前后系统变化,协调前后岗位的合作,保证系统的平稳运行。

第四、如果出现TB402、TB530超压的情况,塔顶冷剂量不能无限的增加,要确保压缩机的安全运行。

主操必须冷静分析原因,塔顶冷凝器换热效果不好、或者是进料轻组分过多、或者是塔釜再沸量过大等等,针对相应的情况作出正确的调整。

第五、TB402超压调整措施:当发生低压脱丙烷塔TB401塔压超高、回流罐VB-402液位偏低时,高压脱丙烷塔TB401由于少了自VB402的这股回流(FV24009),TB401的顶温会迅速上升。

此时,应加大自VB401的这股回流FV24006(VB401液位时可通过EB409冷剂进行调节)。

脱丙烷塔设计概要

题目:

80 万吨/年气体分离装置工艺设计 ——脱丙烷塔设计计算

学

生

XXX

学号

0000000

班

别

化工 11-8 班

专

业

化学工程与工艺

指导教师

XX

日

期 年

7 月 13 日

目录

一、总论 ...............................................................................................................................................................1 1.1 综述.......................................................................................................................................................1 1.2 设计依据...............................................................................................................................................2

一、总论

1.1 综述 气体分离设备是为国民经济基础产业(钢铁、有色冶炼、石化、化肥、城市煤气化等)

二、工艺流程物料衡算 .......................................................................................................................................4 三、塔设备设计计算 ...........................................................................................................................................8

脱戊烷塔提留段温度自动控制系统设计

目录1.课程设计目的 (1)2.课程设计题目和要求 (1)3.课程设计内容 (1)3.1工艺流程简介及工艺对自动控制的要求 (1)3.2控制方案的选择 (2)3.3各种自动化仪表的选型 (5)3.4控制系统连接 (10)3.5控制系统的投运与整定 (11)4.总结 (12)参考文献 (13)附录 (14)1.课程设计目的针对脱戊烷塔提留段温度自动控制系统的课题,模拟的进行完整的设计,理论联系实际,运用和巩固在《化工过程控制工程》课程和本专业的其他相关课程所学习的知识,培养独立思考、分析和解决实际问题的能力。

通过本次设计使学生熟悉工程设计的思维方式和步骤,并了解如何进一步根据确定的设计方案合理选择自动化仪表,培养学生查阅资料,独立获取新知识、新信息的能力。

2.课程设计题目和要求题目:脱戊烷塔提留段温度自动控制系统设计要求:(1)设计符合要求的合适的控制系统;(2)画出控制原理图;(3)选择合适的控制、检测仪表;(4)进行系统的连接和所选仪表作用方式的正确确定。

3.课程设计内容3.1工艺流程简介及工艺对自动控制的要求来自于裂解汽油的C5馏分含有一些非常有用的化工原料,它们是异戊二烯(IS P)环戊二烯(CPD)(通常以二聚体形式存在:即双环戊二烯(DCPD)、戊间二烯(PIP),2甲基一2一丁烯、1一戊烯等。

从这些原料出发可以合成许多高附加值的产品,一些大公司己经从全球性的角度来看待,考虑C5馏分综合利用。

C5馏分的化工利用可以分为燃料和化工两大方面。

化工利用比燃料利用(如裂解C5,一段加氢作调合汽油,C5/C6烷烃异构化后作无铅汽油等)的经济效益更好,是当今C5,利用的重点,也是C5利用的商机所在。

以分离提纯后的C5 各组分为原料,可以生产品种繁多的石细化学品,特种化学品,精细化学品和医药化学品。

随着新的下游产品不断开拓,C5 烃系列产品的市场会越来越景气。

这无疑将推动碳五馏分的综合利用上一个新的台阶。

双塔脱丙烷

新疆工程学院毕业论文(设计)2010 届题目五彩湾煤生烃潜力的研究专业应用化工技术学生姓名张营娣学号2010231422小组成员指导教师马燕老师完成日期2013-4-11新疆工业高等专科学校教务处印制新疆工程学院毕业论文(设计)任务书班级应化10-5(3)班专业应用化工技术姓名张营娣日期2013-4-111、论文(设计)题目:五彩湾煤生烃潜力的研究2、论文(设计)要求:(1)学生应在教师指导下按时完成所规定的内容和工作量,最好是独立完成。

(2)选题有一定的理论意义与实践价值,必须与所学专业相关。

(3)主题明确,思路清晰。

(4)文献工作扎实,能够较为全面地反映论文研究领域内的成果及其最新进展。

(5)格式规范,严格按系部制定的论文格式模板调整格式。

(6)所有学生必须在4月11日之前交论文初稿。

3、论文(设计)日期:任务下达日期 2013.3.5完成日期 2013.4.114、指导教师签字:新疆工程学院毕业论文(设计)成绩评定报告毕业论文答辩及综合成绩引言乙烯装置顺序分离流程中,最初均采用单塔脱丙烷,脱丙烷塔进料为碳三和碳四以上馏分,现在都用于乙烯装置双塔脱丙烷塔。

工艺对乙烯装置脱丙烷塔操作的基本要求是希望塔内能进行传质过程。

塔顶轻关键组分和塔底重能达到规定的分离纯度。

尽量提高产品的回收率,已获得较高的产量:尽量节约能源,使精馏过程中消耗的能源最少。

为此脱丙烷塔的自动控制也必须满足质量指标,物料平衡及余数条件等制要求。

脱丙烷塔的主要任务是切割C3和C4混合馏分,混合液进入精馏塔内(主要含C3和C4)进料为气态混合物.进料混合馏分经过脱丙烷塔切割分离,塔顶馏分被冷凝器冷凝后送至回流管中影响脱丙烷精馏操作因素有:进料量、成分、进料温度、再沸器加热量。

塔内蒸汽上升速度、回流量、塔顶底的采出量。

可操作变量有进料流量、塔底采出流量及再沸器加热脱丙烷塔所处环境为甲级防暴区域,工艺介质多为混合物、沸点低、易挥发、易爆生产装置处于露天低压导风向由西向东,冬夏季温差较大。

一种高低压脱丙烷塔改造方案

一种高低压脱丙烷塔改造方案作者:赵唯辛江吴德娟刘骁来源:《当代化工》2019年第08期摘 ;;;;;要:以某顺序流程乙烯装置中高低压脱丙烷系统为研究对象,分析了原设计双塔耦合操作困难的原因。

同时由于此系统进料组成和流量发生变化,给出一种改造方案,以解决进料组分改变和原系统操作难度大的问题。

最终的改造方案对原系统改动量少,投资较小,也使操作会变得相对容易。

关 ;键 ;词:乙烯装置;高低压脱丙烷塔;改造中图分类号:TQ 221 ;;;;;;文献标识码: A ;;;;;;文章编号: 1671-0460(2019)08-1862-04Abstract: Taking the high and low pressure depropanizer system in an ethylene unit as the research object, reasons for the difficult operation of the original system were analyzed. A solution was put forward based on the change of feed composition and flow to solve the difficulty in the operation. The final optimization scheme needs less transformation to the original system and less investment, and it can make the system operation more easy.Key words: Ethylene plant; High and low pressure depropanizer; Optimization在采用顺序流程的乙烯装置中,丁二烯等不饱和烃在脱丙烷塔中含量较高,在正常的操作条件下,缓慢进行热聚合和自由基聚合反应,长时间运行会造成塔釜聚合堵塞[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成绩:《过程控制工程》课程设计报告题目:脱丙烷塔控制系统设计学院:计算机与电子信息学院班级:电气08-3姓名:学号:指导教师:起止日期:2012年01月04日~2012年01月12日摘要脱丙烷塔的主要任务是利用混合液中各组分挥发度的不同分离丙烷和丁二烯组分,并达到规定的纯度要求。

塔顶轻组分主要是丙烷,塔低重组分主要是丁二烯。

其中丙烷占 10,丁二烯占 89,其它杂质占 1。

为了满足脱丙烷塔的自动控制的质量指标、物料指标、能量平衡及约束条件等要求。

设计包括提馏段的温度与蒸汽流量的串级控制;塔顶鸭梨为被控变量,气态丙烯与去尾气管线组成分层控制;进料流量的简单均匀控制;回流罐的液位与回流管的回流量组成串级均匀控制;回流量的定制控制;以及进料、回流、塔顶、塔釜的温度检测,塔压检测,回流量的流量检测等。

关键字:串级控制,被控变量,分层控制,均匀控制,定值控制,检测。

目录第一章主要故意流程和环境特征概论 (4)第二章控制原理分析 (5)1、提馏段的温度与蒸汽流量组成串级控制 (5)2、分程控制 (7)3、单回路均匀控制回路 (7)4、液位报警系统 (8)5、温度检测系统 (8)第三章节流装置的设计计算 (10)第四章调节阀口径计算 (15)第一章主要工艺流程和环境特征概况脱丙烷塔的主要任务是切割C3和C4混合馏分,塔顶轻关键组分是丙烷,塔釜重关键是丁二烯。

主要工艺流程如图所示:第一脱乙烷塔塔釜来的釜液和第二蒸出塔的釜液混合后进入脱丙烷塔,进料为气液混合状态,液化率为0.28。

进料温度为32℃,塔顶温度为8.9℃,塔釜温度为72℃。

塔内操作压力为0.75MPa(绝压)。

采用的回流比约为1.13。

冷凝器由0℃丙烯蒸发制冷,再沸器加热用的0.15 MPa(绝压)减压蒸汽由来自裂解炉的0.6 MPa(绝压)低压蒸汽与冷凝水混合制得的。

和其他精馏塔一样,脱丙烷塔也是一个高阶对象,具有对象通道多、内在机理复杂、变量间相互关联、动态响应慢、控制要求高等特点。

脱丙烷塔的自动控制应满足质量指标、物料指标、能量平衡及约束条件等要求。

脱丙烷塔所处的环境为甲级防爆区域,工艺介质为多种烃类混合物,沸点低、易挥发、易燃、易爆,生产装置处于露天,低压、低温。

主导风向由西向东。

仪表选型说明所选仪表应具有本质安全防爆性能等特点,电动Ⅲ型仪表在安全性、可靠性等方面已能满足要求。

电动仪表信号传送快且距离远,易与计算机配合使用,除控制阀外,最好全部选用电动Ⅲ型仪表。

采用安全栅,可构成本质安全防爆系统。

第二章控制原理分析1、提馏段的温度与蒸汽流量组成串级控制下图是精馏塔底部示意图,在再沸器中,用蒸汽加热塔釜液产生蒸汽,然后在塔釜中与下降物料进行传热传质。

为了保证生产过程顺利进行,需要把提馏段温度θ。

保持恒定。

为此在蒸汽管路上装上一个调节阀,用它来控制加热蒸汽流量。

从调节阀的做到温度θ发生变化,需要相继通过很多热容积。

实践证明,加热蒸汽压力的波动对θ的影响很大。

此外,还有来自液相加料方面的各种干扰,包括它的流量、温度和组分等,它们通过提馏段的传质过程,以及再沸器中传热条件(塔釜温度、再沸器液面等),最后也影响到温度θ。

很明显当加热蒸汽压力波动较大时,如果采用如图2-1所示的简单单回路温度控制系统,调节品质一般不能满足生产要求。

由于存在这些扰动故考虑串级控制系统。

串级控制系统与单回路控制系统相比有一个显著的区别,即其在结构上多了一个副回路,形成了两个闭环。

串级控制系统在结构上与电力传动自动控制系统中的双环系统相同,就其主回路(外环)来看是一个定值控制系统,而副回路(内环)则为一个随动系统。

以加热炉串级控制系统为例,在控制过程中,副回路起着对炉出口温度的“粗调”作用,而主回路则完成对炉出口温度的“细调”任务。

与单回路控制系统相比,串级控制系统多用了一个测量变送器与一个控制器(调节器),增加的投资并不多(对计算机控制系统来说,仅增加了一个测量变送器),但控制效果却有显著的提高。

其原因是在串级控制系统中增加了一个包含二次扰动的副回路,使系统有如下几点的改善:①改善了被控过程的动态特性,提高了系统的工作频率。

②对二次扰动有很强的克服能力。

③提高了对一次扰动的克服能力和对回路参数变化的自适应能力。

综上所述,根据系统工艺要求,决定在系统设计中采用闭环串级控制方式。

设计方框图:采用如图所示的提馏段温度串级控制系统。

副调节器QC2根据加热蒸汽流量信号控制调节阀,这样就可以在加热蒸汽压力波动的情况下,仍能保持蒸汽流量稳定。

但副调节器QC2的给定值则受主调节器θC1的控制,后者根据温度θ改变蒸汽流量给定值Qr,从而保证在发生进料方面的扰动的情况下,仍能保持温度θ满足要求。

用这个方法以非常有效地克服蒸汽压力波动对于温度θ的影响,因为流量自稳定系统的动作很快,蒸汽压力变化所引起的流量波动在2至3s以内就消除了,而这样短暂时间的蒸汽流量波动对于温度θ的影响是很微小的。

2、分程控制一般来说,一台调节器的输出仅操纵一只调节阀,若一只调节器去控制两个以上的阀并且是按输出信号的不同区间去操作不同的阀门,这种控制方式习惯上称为分程控制。

图表示了分程控制系统的简图。

图中表示一台调节器去操纵两只调节阀,实施(动作过程)是借助调节阀上的阀门定位器对信号的转换功能。

例如图中的A、B两阀,要求A阀在调节器输出信号压力为0.02~0.06MPa变化时,作阀得全行程动作,则要求附在A阀上的阀门定位器,对输入信号0.02~0.06MPa时,相应输出为0.02~0.1MPa,而B阀上的阀门定位器,应调整成在输入信号为0.06~0.1 MPa时,相应输出为0.02~0.1MPa。

按照这些条件,当调节器(包括电/气转换器)输出信号小于0.06MPa时A阀动作,B阀不动;当输出信号大于0.06MPa时,而B阀动作,A阀已动至极限;由此实现分程控制过程。

分程控制可以应用于调节塔顶压力中,以塔顶压力为被控变量,气态丙烯与去尾气管线组成的分程控制。

要保证反应的顺利进行,塔顶的压力恒定也是一个重要的参数。

影响此压力的是再沸器的气态丙烯流量以及回流罐的压力。

为了扩大控制阀的可调范围,改善控制系统的品质,满足工艺要求,以塔顶压力恒定为主要控制目的,当操纵变量气态丙烯流量的改变不足于控制塔顶压力时,调节去尾气管线上的流量,以达到控制塔顶压力。

3、单回路均匀控制回路均匀控制是指一种控制方案所起的作用而言,因为就方案的结构看,有时像一个简单液位(或压力)定值控制系统,有时又像一个液位与流量(或压力与流量)的串级控制系统。

根据工艺要求,塔的进料为单管传输,流量较平稳,回路扰动不大,控制要求不高。

为了保证液位稳定在一定的的范围内,从而保证生产的正常进行,可采用均匀控制的方案。

从经济和控制效果的角度综合考虑进料回路可选用简单均匀控制方案。

4、液位报警系统采用ON\OFF输出方式用电极点做液位检测,在液体中给予一定的电视,当导线触到水时电势发生改变。

并且采用单片机进行报警控制。

如图,采用继电器和发光二极管进行液位报警指示。

5、温度检测系统根据要求,我们需要对进料温度、回流物温度、塔顶、塔底的温度进去检测。

所以我们需要设计一多点温度检测系统以达到多点的温度检测要求。

如图,由一台上位机,和下位机多点温度数据采集,组成两级分布式多点温度测量的巡回检测系统。

通过上位机控制下位机进行现场温度采集。

温度值既可以送回主控机进行数据处理,由显示器显示,也可以由下位机单独工作,实时显示当前各点的温度值,对各点进行控制。

第三章节流装置的设计计算本课程设计要求标准节流装置设计计算需编制计算机程序实现,程序设计流程框图如下图所示。

标准节流装置设计计算原始数据 用途 200-RG2305介质名称 压缩富气介质状态 气体最大量 12000m3/h正常量 2200m3/h最小量 1200m3/h操作温度 40℃操作压力 1.5MPa量程比 10:11. 辅助计算① 计算流量标尺因被测介质为液体,应求出质量流量。

根据流量标尺取标准流量为6000Kg/h ,即为1.6666Kg/s 。

② 计算差压上限再根据公式1214241ρπεβP d Cq m ∆-=计算P ∆其中C=0.6,1ε=1,β=0.5,d=20D ×β,m q 代17.5000Kg/s ,全部代入得P ∆=135078.47a P因国产差变的系列值为1.0,1.6,2.5,4.0,6.0×10n ,取P ∆=160000.00a P③ 求雷诺数ReD=μπD gm4=001139.0*100446.0*141592654.3455.16*4=183127.498360④ 求A2 A2= 1D2Re ρμP D ∆ =677*47.135078*2*100446.0498360.183127*001139.0=0.1535482. 计算初值① 求1β设: 0C =∞C =0.6060,0ε=1令 1X =002εC A =0.2533795413又 1β=25.021211⎥⎦⎤⎢⎣⎡+X X=0.4955983337② 求1ε因被测介质为液体,所以11=ε③ 求1C1C =0.5959+0.0312β12.1—0.1840β18+0.0029β12.5(106/ReD )0.75故1C =0.5959+0.0312×(0.4955983337)2.1—0.1840×(0.4955983337)8+0.0029×(0.4955983337) 2.5×(106/183127.498360)0.75=0.6041653582因此 1δ=1112εC X A -=0.0004648607④ 精确度判断所以 211A E δ==0.00302746173. 进行迭代计算,设定第二个假定值X2 X2=112εC A=0.25414896762β=25.022221⎥⎦⎤⎢⎣⎡+X X=0.49630472082ε=12C =0.5959+0.03121.22β—0.184082β +0.00295.22β()75.06/10eD R=0.6041854730因此 2δ =2A —2X 2C 2ε=-0.0000051122所以 0000332936.02=E4. 进行迭代计算,设定第三个假定值3X ,利用快速收敛弦截法公式(n=3起用)1212223δδδ--⨯-=X X X X =0.254140598125.0232331⎥⎦⎤⎢⎣⎡+=X X β=0.49629704453ε=1()75.065.23831.233/100029.01840.00312.05959.0eD R C βββ+-+==0.6041852546因此 33323εδC X A -==0.0000000001所以 0000000005.03=E由于 3E =0.0000000005精确度达到要求。