立向下焊接技术

浅析管道向下立焊工艺及操作

浅析管道向下立焊工艺及操作摘要:在油田场站工艺及站外管道施工中,焊接作为最主要的工序,是保证建设项目成败的关键。

本文主要通过分析管道向下立焊的特点,浅述管道向下立焊的焊接工艺过程与操作手法及有关事项。

关键词:向下立焊特点工艺焊接操作前言在输油气管线的焊接施工中,以往大多采用向上立焊。

但向上立焊存在焊接速度慢、生产效率低、焊接材料消耗大及工人劳动强度大等缺点,因此大力推广焊接速度快、生产效率高、消耗少及劳动强度低的向下立焊焊接工艺很有必要。

1. 管道向下立焊的特点(1)向下立焊时,焊条自上而下运条,由于焊缝多处于立仰焊位置,熔池金属的流动速度明显加快,这就要求提高焊接速度,同时也要求熔滴向熔池的过渡速度随之加快,因而要求选用较大的焊接电流,以增加电弧吹力和电磁收缩力,减少熔滴表面的张力,加快熔滴过渡,增大熔深,提高填充金属的覆盖性能。

(2)为防止熔渣过快向前流动造成夹渣,或因为熔渣保护不良,影响焊缝质量和成形,要求使用短渣焊条,因此向下立焊要求使用专用的立向下焊条。

(3)由于向下立焊时焊接速度快,所以焊接热输入少,焊接接头具有良好的力学性能,变形也大大减少。

2. 管道向下立焊焊接工艺(1)焊前准备为降低焊缝中氢的含量,焊前必须对焊接区的铁锈、油污、水等杂质进行严格的清理,以避免引起焊缝气孔。

①采用机械清理法、化学清理法及机械化学综合清理法。

②清理要求焊接接头露出金属光泽(焊缝两侧各20mm范围)。

如果是化学清理还要注意用清水冲洗,并经干燥处理。

(2)装配定位焊因向下立焊时对装配要求很高,应尽可能避免错边,最好采用对口器对口。

如果由于焊接母材而存在错边且没法消除时,其错边位置绝不允许放在管子的6点位置,最好放在3点或9点位置。

管子定位焊缝长及数量根据管径的不同而不同。

管径>100mm,定位不应少于3处;管径≤100mm时,定位焊缝长度在5~10mm;管径>100mm时,定位焊缝长度应≥15mm。

焊接技巧(立焊)

立焊的操作技巧立焊是指沿接头由上而下或由下而上焊接。

焊缝倾角90°(立向上)、270°(立向下)的焊接位置,称为立焊位置.立焊由于熔池在重力作用下极易下淌,因此掌握立焊的关键是选择合适的焊接参数和正确的操作方法。

一、焊接参数1.影响焊接的工艺参数焊条电弧焊是用手工操作焊条进行焊接的电弧焊方法,是熔焊中最基本的一种焊接方法.而优质焊接接头的获得依赖于正确焊接参数的选择,因为它直接影响焊缝的形状、尺寸、焊接质量和生产率。

焊接参数包括焊条直径、电源种类和极性、焊接电流、电弧电压、焊接速度和焊接层数等。

适当的电流、合适的焊接速度和电弧长度是保证焊条电弧焊立焊质量的重要参数,其中电流的调节更是重中之重。

2.电流调节焊机的电流调节一般可根据经验公式I=(35~55)d。

式中I为焊接电流,d 为焊条直径,算出一个大概的焊接电流;然后在钢板上进行试焊调整,直至确定合适的电流。

电流大小的经验判定有以下几种:第一,听响声。

当焊接电流大时,发出“哗哗”的声音,犹如大河流水一样;当焊接电流较小时,发出“沙沙”的声音,同时夹杂清脆的噼啪声。

第二,观察飞溅状况。

焊接电流过大时,电弧吹力大,有较大颗粒的熔液向熔池外飞溅,且焊接时爆裂声大,焊件表面不干净;焊接电流太小时,焊条熔化慢,电弧吹力小,熔渣和熔液很难分离.第三,观察焊条熔化状况。

焊接电流过大时,在焊条连续熔掉大半根之后,可以发现剩余部分产生发红现象;焊接电流过小时,电弧燃烧不稳定,焊条易粘在焊件上.第四,看熔池形状。

当焊接电流较大时,椭圆形熔池长轴较长;焊接电流较小时熔池呈扁形;焊接电流适中时,熔池的形状像鸭蛋形。

第五,检查焊缝成形状况。

焊接电流过大时,焊缝熔敷金属低,熔深大,易产生咬边;焊接电流过小时,焊缝熔敷金属窄而高,且两侧与母材结合不良;焊接电流适中时,焊缝熔敷金属高度适中,焊缝熔敷金属两侧与母材结合得很好.3.调整焊接速度焊接电流调节适当后,还要有一个合适的焊接速度。

立角焊焊接基本操作技术

立角焊焊接基本操作技术

立角焊系指T字接头焊件处于立焊位置时的焊接操作,见下图:

1、向下立焊(下图左)

打底焊采用直线法(下图a图1)或跳弧法运丝(下图a图2);焊枪向下倾与水平线成80~85°,径向角酌情而定(参见上图)。

盖面焊采用向上立焊,三角形运丝,在三个顶点稍作停留(下图b)。

2、向上立焊

操作要领大体和立对接相同。

不同的有以下几点:

(1)行走角为75~90°,径向角为左右相等(板厚相等时),板厚不等时要进行适当调节;

(2)在与立对接焊相同的条件下,焊接电流比立对接稍大一些;

(3)高强钢采用三角形运丝,低碳钢可采用三角形、月牙形、锯齿形或跳弧焊法(见下图)。

操作要领大体与前同。

出现第一个熔池时,抬高电弧,当看到熔池冷却成一个红点时(面罩中还可见到时),将电弧下降到弧坑处,并使熔滴下落与前面熔池重叠2/3,然后再抬高电弧。

这样就能有节奏地形成立角焊缝。

这里的关键是恰当掌握电弧下降的时机和位置,过快与前面熔池完全重叠,会形成焊瘤,过慢

会形成熔合不良,电弧下降位置与前个熔池距离太远,又会造成焊波脱节;

4、为保证焊缝两边宽度相等,亦需以焊缝为中心,用眼睛作尺子,保证焊枪在两侧运动辐度始终相同;

5、对于局部间隙过大的处理,低碳钢可采用立向下方法将间隙填满后再进行正式焊接,高强钢则应采用增焊打底焊道方法处理。

立焊是指沿接头由上而下或由下而上焊接

立焊是指沿接头由上而下或由下而上焊接。

焊缝倾角90°(立向上)、270°(立向下)的焊接位置,称为立焊位置。

在立焊位置进行的焊接,称为立焊。

立焊的特点立焊时,熔池金属和熔滴因受重力作用具有下坠趋势,和焊件分开,所以容易产生焊瘤。

但由于熔渣的熔点低、流动性强,熔池金属和熔渣容易分离,不容易产生夹渣。

但由于熔池部分脱离熔渣的保护,所以如果操作或运条角度不当时,容易产生气孔。

立焊操作规程立焊的操作规程是,使用的电流不要过大,略低于角焊电流,选择焊条的大小要根据焊件的厚度而定。

焊接时电弧不要太大,要短弧焊接。

焊接方法,采取之字型或三角型焊接方法。

如果是多层焊接,第一遍电流要小一些,以后的焊接要清理干净药皮等杂物,减少夹渣或韩不透现象。

具体操作还需要自己慢慢体会。

气电立焊气电立焊是由普通熔化极气体保护焊和电渣焊发展而形成的一种熔化极气体保护电弧焊方法。

其优点是:生产率高,成本低。

与窄间隙焊的主要区别在于焊缝一次成形,而不是多道多层焊。

气电立焊的能量密度比电渣焊高且更加集中,焊接技术却基本相同。

它利用类似于电渣焊所采用的水冷滑块挡住熔融的金属,使之强迫成形,以实现立向位置的焊接。

通常采用外加单一气体(如CO 2 )或混合气体(如Ar+O 2 )作保护气体。

在焊接电弧和熔滴过渡方面,气电立焊类似于普通熔化极气体保护焊(如CO 2 焊,MAG 焊),而在焊缝成形和机械系统方面又类似于电渣焊。

气电立焊与电渣焊的主要区别在于熔化金属的热量是电弧热而不是熔渣的电阻热。

气电立焊通常用于较厚的低碳钢和中碳钢等材料的焊接,也可用于奥氏体不锈钢和其它金属合金的焊接。

板材厚度在12~80mm 最适宜。

如大于80mm 时,难获得充分良好的保护效果,导致焊缝中产生气孔,熔深不均匀和未焊透。

焊接接头长度一般无限制,单层焊是最常用的焊接方法,但也可采用多层焊。

电焊的立焊双面成型先电焊,把要焊接的零件都固定好了,再焊接。

立向下焊接技术

立向下焊接技术1.立向下焊接的特点:焊条电弧焊的立向下焊接技术是指在焊接结构中的立焊位置,焊接时用立向下焊条,由上向下运条进行焊接的一种操作方法.采用此操作焊接方法时,坡口应留有一定的均匀钝边,底层留一定间隙,焊接电流大,宜于使用带引弧电流的弧焊电源,电弧吹力强,熔深大,不宜摆动.可由多个焊工组成连续操作的流水作业班组,特别适用于长距离大口径管线的焊接施工.它与传统的上向焊接比较,具有焊接质量好,焊接速度快,生产效率高,易学习掌握等优点.2.管道立向下焊接操作方法:以纤维素型焊条管道立向下焊接为例.管道焊接时,要求单面焊双面成形,背面焊缝要求焊波均匀、表面光滑并略有凸起,因此底层焊道是保证背面成形良好的关键,管道立向下焊接操作方法主要分为:底层焊、热焊、填充焊和盖面焊四个过程.焊接顺序为:底层焊道、热焊焊道、填充焊焊道和盖面焊焊道.1底层焊:指焊接底层第一层焊道,焊接时从管顶中部略过中心线5~10㎜处起焊,从坡口表面引弧,然后将电弧引致起焊处.电弧在起焊处稍作停留.待钝边熔透后沿焊缝直拖向下,断弧操作,焊条倾角变化为:在起焊处与管径夹角5~15°;依次为A、15~30°;B、5~10°;C、0~10°2热焊:底层焊道焊完后应立即进行第二层焊道焊接,即热焊,进行热焊时,与底层焊时间间隔不宜太长最长10min,焊条直径可与底层焊时相同或略大,运条时一般直拖向下或略做摆动,但摆动时电弧长度要适中,保持短弧焊接,焊条倾角与底层焊时相同.3填充焊:填充焊道是为盖面焊接打基础的,焊道要求均匀、饱满,两侧熔合良好且不能破坏坡口.焊条直径和焊接电流可大些,采用直线运条或稍作摆动,保持短弧焊接,焊条倾角与底层焊时相同.4盖面焊:盖面焊道是保证焊缝尺寸及外形的关键工序,焊条直径可以与填充焊道时相同或更大,但焊接电流不宜太大,采用直线稍加摆动运条,摆动幅度要适当,以压两侧坡口~㎜为宜.收弧时,焊条要慢慢抬起,以保证焊道均匀过渡.焊接时焊条倾角变化见下图:收弧点:5~10°A:0~5°B:0~5°C:5~0°3.管道立向下焊接工艺参数:管道立向下焊接遵循多层多道焊的原则.焊接材料应根据不同的管材、输送介质选择不同的焊条.输气管线原则上选用低氢型立向下焊条,输油、水管线选用纤维素型立向下焊条.立向下焊接均采用直流电源反极性接法.焊接工艺参数见下表.纤维素型立向下焊条焊接工艺参数㊣适用于焊接壁厚较薄或直径较小的管子低氢型立向下焊条焊接工艺参数㊣适用于焊接壁厚较薄或直径较小的管子各种直径焊条使用电流参考值I=dK焊接电流经验系数与焊条直径的关系。

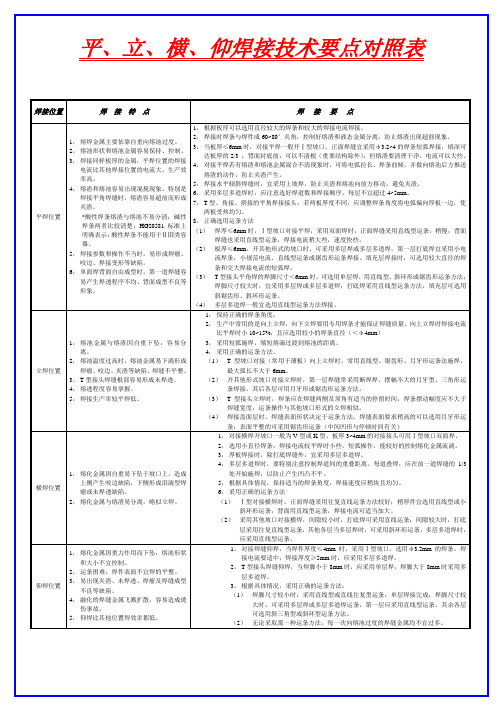

平、立、横、仰焊接技术要点

仰焊位置

1, 熔化金属因重力作用而下坠,熔池形状 和大小不宜控制。 2, 运条困难,焊件表面不宜焊的平整。 3, 易出现夹渣、未焊透、焊瘤及焊缝成型 不良等缺陷。 4, 融化的焊缝金属飞溅扩散,容易造成烫 伤事故。 5, 仰焊比其他位置焊效率都低。

75-80° 75-80°

对接横焊

90° 65-80° 45° 55-65° 65-80°

对接平焊缝

T型接头 平焊缝

90°

70-80° 30°

90° 60-80°

对接仰焊

焊接方向夹角

角焊仰焊

仰焊角度

对接立焊

平、立、横、仰焊条角度示意图

立焊位置

1, 熔池金属与熔渣因自重下坠,容易分 离。 2, 熔池温度过高时,熔池金属易下淌形成 焊瘤、咬边、夹渣等缺陷,焊缝不平整。 3, T 型接头焊缝根部容易形成未焊透。 4, 熔透程度容易掌握。 5, 焊接生产率较平焊低。

横焊位置

1, 熔化金属因自重易下坠于坡口上,造成 上侧产生咬边缺陷,下侧形成泪滴型焊 瘤或未焊透缺陷。 2, 熔化金属与熔渣易分离,略似立焊。

平、立、横、仰焊接技术要点对照表

焊接位置பைடு நூலகம்焊 接 特 点 焊 接 要 点

平焊位置

1, 根据板厚可以选用直径较大的焊条和较大的焊接电流焊接。 2, 焊接时焊条与焊件成 60~80°夹角,控制好熔渣和液态金属分离,防止熔渣出现超前现象。 1, 熔焊金属主要依靠自重向熔池过度。 3, 当板厚≤6mm 时,对接平焊一般开Ⅰ型坡口,正面焊缝宜采用φ3.2~4 的焊条短弧焊接,熔深可 2, 熔池形状和熔池金属容易保持、控制。 达板厚的 2/3 ;背面封底前,可以不清根(重要结构除外) ,但熔渣要清理干净,电流可以大些。 3, 焊接同样板厚的金属,平焊位置的焊接 4, 对接平焊若有熔渣和熔池金属混合不清现象时,可将电弧拉长、焊条前倾,并做向熔池后方推送 电流比其他焊接位置的电流大,生产效 熔渣的动作,防止夹渣产生。 率高。 5, 焊接水平倾斜焊缝时,宜采用上坡焊,防止夹渣和熔池向前方移动,避免夹渣。 4, 熔渣和熔池容易出现混搅现象,特别是 6, 采用多层多道焊时,应注意选好焊道数和焊接顺序,每层不宜超过 4~5mm。 焊接平角焊缝时,熔渣容易超前而形成 7, T 型、角接、搭接的平角焊接接头,若两板厚度不同,应调整焊条角度将电弧偏向厚板一边,使 夹渣。 两板受热均匀。 *酸性焊条熔渣与熔池不易分清;碱性 8, 正确选用运条方法 焊条两者比较清楚; HG20581 标准上 (1) 焊厚≤6mm 时,Ⅰ型坡口对接平焊,采用双面焊时,正面焊缝采用直线型运条,稍慢;背面 明确表示: 酸性焊条不能用于ⅡⅢ类容 焊缝也采用直线型运条,焊接电流稍大些,速度快些。 器。 (2) 板厚≤6mm,开其他形式的坡口时,可采用多层焊或多层多道焊,第一层打底焊宜采用小电 5, 焊接参数和操作不当时,易形成焊瘤、 流焊条,小规范电流、直线型运条或锯齿形运条焊接。填充层焊接时,可选用较大直径的焊 咬边、焊接变形等缺陷。 条和交大焊接电流的短弧焊。 6, 单面焊背面自由成型时,第一道焊缝容 (3) T 型接头平角焊的焊脚尺寸<6mm 时,可选用单层焊,用直线型、斜环形或锯齿形运条方法; 易产生焊透程序不均、背面成型不良等 焊脚尺寸较大时,宜采用多层焊或多层多道焊,打底焊采用直线型运条方法,填充层可选用 形象。 斜锯齿形、斜环形运条。 (4) 多层多道焊一般宜选用直线型运条方法焊接。 1, 保持正确的焊条角度; 2, 生产中常用的是向上立焊,向下立焊要用专用焊条才能保证焊缝质量。向上立焊时焊接电流 比平焊时小 10~15%,且应选用较小的焊条直径(<φ4mm) 3, 采用短弧施焊,缩短熔滴过渡到熔池的距离。 4, 采用正确的运条方法。 (1) T 型坡口对接(常用于薄板)向上立焊时,常用直线型、锯齿形、月牙形运条法施焊, 最大弧长不大于 6mm。 (2) 开其他形式坡口对接立焊时,第一层焊缝常采用断焊焊、摆幅不大的月牙型、三角形运 条焊接。其后各层可用月牙形或锯齿形运条方法。 (3) T 型接头立焊时,焊条应在焊缝两侧及顶角有适当的停留时间,焊条摆动幅度应不大于 焊缝宽度,运条操作与其他坡口形式的立焊相似。 (4) 焊接盖面层时,焊缝表面形状决定于运条方法。焊缝表面要求稍高的可以选用月牙形运 条;表面平整的可采用锯齿形运条(中间凹形与停顿时间有关) 1, 对接横焊开坡口一般为 V 型或 K 型,板厚 3~4mm 的对接接头可用Ⅰ型坡口双面焊。 2, 选用小直径焊条,焊接电流较平焊时小些,短弧操作,能较好的控制熔化金属流淌。 3, 厚板焊接时,除打底焊缝外,宜采用多层多道焊。 4, 多层多道焊时,要特别注意控制焊道间的重叠距离。每道叠焊,应在前一道焊缝的 1/3 处开始施焊,以防止产生凹凸不平。 5, 根据具体情况,保持适当的焊条角度,焊接速度应稍块且均匀。 6, 采用正确的运条方法 (1) Ⅰ型对接横焊时,正面焊缝采用往复直线运条方法较好;稍厚件宜选用直线型或小 斜环形运条,背面用直线型运条,焊接电流可适当加大。 (2) 采用其他坡口对接横焊,间隙较小时,打底焊可采用直线运条;间隙较大时,打底 层采用往复直线型运条,其他各层当多层焊时,可采用斜环形运条,多层多道焊时, 应采用直线型运条。 1, 对接焊缝仰焊,当焊件厚度≤4mm 时,采用Ⅰ型坡口,选用φ3.2mm 的焊条,焊 接电流要适中;焊接厚度≥5mm 时,应采用多层多道焊。 2, T 型接头焊缝仰焊,当焊脚小于 8mm 时,应采用单层焊,焊脚大于 8mm 时采用多 层多道焊。 3, 根据具体情况,采用正确的运条方法: (1) 焊脚尺寸较小时,采用直线型或直线往复型运条,单层焊接完成;焊脚尺寸较 大时,可采用多层焊或多层多道焊运条,第一层应采用直线型运条,其余各层 可选用斜三角型或斜环型运条方法。 (2) 无论采取那一种运条方法,每一次向熔池过度的焊缝金属均不宜过多。

下向焊简介

下向焊简介随着石油天然气及石油化工工业的发展,下向焊接技术自20世纪60年代引进中国以来,经过几十年的发展,我国已具有成熟的手工下向焊接技术,目前正在普及半自动下向焊技术及全自动气保护下向焊技术,并作为长输管道及市政管道焊接技术发展的趋势,在全国建设中大力推广(本文由河南吉利管焊培训中心编辑制作)特点在管道水平放置固定不动的情况下,焊接热源从顶部中心开始垂直向下焊接,一直到底部中心。

其焊接部位的先后顺序是:平焊、立平焊、立焊、仰立焊、仰焊。

下向焊焊接工艺采用纤维素下向焊焊条,这种焊条以其独特的药皮配方设计,与传统的由下向上施焊方法相比其优点主要表现在:(1)焊接速度快,生产效率高。

因该种焊条铁水浓度低,不淌渣,比由下向上施焊提高效率50%。

(2)焊接质量好,纤维素焊条焊接的焊缝根部成形饱满,电弧吹力大,穿透均匀,焊道背面成形美观,抗风能力强,适于野外作业。

(3)减少焊接材料的消耗,与传统的由下向上焊接方法相比焊条消耗量减少20%-30%。

(4)焊接一次合格率可达90%以上。

一.下向焊技术应用城市燃气管道工程施工过程中,与长输管线的野外施工不同,受到诸多外界因素限制。

城市地网中,河流、公路、和频繁的地下障碍,都为施工带来很大难度。

在管道铺设过程中,既有穿越工程,又有过河道明开工程,还有沉管工程等;此外,作业空间小也会增加了施工的难度。

针对上述出现的问题,为保证工程质量,施焊时,根据外部环境有的管段采用分段施工,分段下管,也有的管段采用沟下组焊,围绕焊接质量从各角度加以控制。

采用下向焊的焊接缝隙小,焊接速度快,使得与传统上向焊工艺相比,显得高效、节能;另外,选用的纤维素焊条,焊条电弧吹力大、抗外界干扰能力强;连续焊接,焊接接头少,焊缝成型美观;采用的多层多道焊操作工艺,使得焊缝的内在质量好,无损检测合格率高。

1.焊前准备:钢管的组对及定位焊是保证焊接质量和焊缝背面成型良好的基础,管材单边坡口角度为28°-32°,钝边厚度1.0-1.5mm,对口间隙1.2-2.0mm,最大错边量不大于管外径的3‰,且≤2mm要求管道端面切口平整,不得有裂纹,且切口面与管轴线垂直,不垂直的偏差不得大于1.5mm;焊前分别用角磨机、电动钢丝刷将坡口两侧表面各50mm的油污、浮锈、水分、泥沙、气割后的熔渣、氧化皮等杂物以及坡口内侧机加工毛刺等清除干净,使坡口及两侧各大于10mm范围的内外表面露出金属光泽。

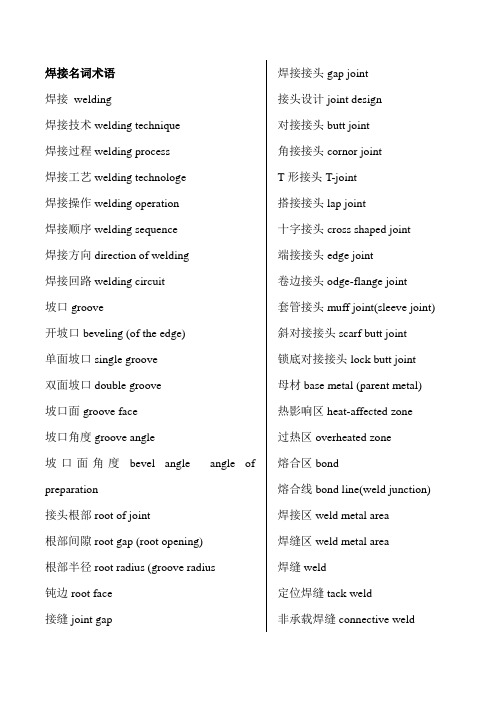

焊接名词术语

焊接名词术语焊接welding焊接技术welding technique焊接过程welding process焊接工艺welding technologe焊接操作welding operation焊接顺序welding sequence焊接方向direction of welding焊接回路welding circuit坡口groove开坡口beveling (of the edge)单面坡口single groove双面坡口double groove坡口面groove face坡口角度groove angle坡口面角度bevel angle angle of preparation接头根部root of joint根部间隙root gap (root opening)根部半径root radius (groove radius钝边root face接缝joint gap 焊接接头gap joint接头设计joint design对接接头butt joint角接接头cornor jointT形接头T-joint搭接接头lap joint十字接头cross shaped joint端接接头edge joint卷边接头odge-flange joint套管接头muff joint(sleeve joint) 斜对接接头scarf butt joint锁底对接接头lock butt joint母材base metal (parent metal) 热影响区heat-affected zone过热区overheated zone熔合区bond熔合线bond line(weld junction) 焊接区weld metal area焊缝区weld metal area焊缝weld定位焊缝tack weld非承载焊缝connective weld承载焊缝strength weld连续焊缝continuous weld断续焊缝intermittent weld纵向焊缝longitudinal weld横向焊缝transverse weld环形焊缝girth weld(circumferential weld) 螺旋形焊缝spiral weld(hilecal weld)密封焊缝seal weld对接焊缝butt weld角焊缝fillet weld正面角焊缝fillet weld in normal shear侧面角焊缝fillet weld parallel shear并列断续角焊缝chain intermittent fillet weld交错断续角焊缝staggered intermittent fillet weld凸形角焊缝convex fillet weld凹形角焊缝concave fillet weld端接焊缝edge weld塞焊缝plug weld焊缝正面face of weld焊缝背面back of weld 焊缝宽度weld width焊缝厚度weld throat(actual throat thickness)焊缝计算厚度theoretical throat焊缝凸度convexity焊缝凹度concavity焊趾toe of weld焊脚leg焊脚尺寸fillet weld size(size of a fillet weld)熔深penetration(depth of fusion)焊缝成形appearance of weld焊缝成形系数form factor(of the weld)余高reinforcement连续焊continuous welding断续焊intermittent welding对接焊butt welding角焊fillet welding搭接焊lap welding卷边焊flange welding车间焊接shop welding工地焊接field welding返修焊rewelding补焊repair welding焊接工艺参数welding condition(welding parameter)焊接电流welding current焊接速度welding speed引弧电压striking voltage电弧电压arc voltage线能量energy input(heat input)熔化速度melting rate熔化系数melting coefficient熔敷速度deposition rate熔敷系数deposition coefficient合金过渡系数transfer efficiency recovery (of an elememt)熔敷效率deposition efficiency损失系数loss efficiency送丝速度wire feed rate保护气体流量shield gas flow rate焊丝间距distance between wire稀释dilution稀释率rate of dilution 熔合比penetration ratio预热preheat后热postheat预热温度preheat temperature后热温度postheat temperature层间温度interpass temperature焊态as welded焊接热循环weld thermal cycle焊接温度场welding temperature field焊后热处理postweld heat treatment焊接性weldability焊接性试验weldability test焊接应力welding stress焊接残余应力welding residual stress焊接变形welding deformation焊接残余变形welding residual deformation 拘束度restraint intensity碳当量carbon equivalent扩散氢diffusible hydrogen焊件weldment焊接部件welding assemble焊接结构welding construction焊接车间welding shop电极electrode熔化电极eonsumable electrode不熔化电极nonconsumable electrode 熔焊名词术语熔焊fusion welding熔池molten pool弧坑crater熔敷金属deposited metal熔敷顺序build up seqence焊道beda根部焊道root pass打底焊道backing run(backing weld)封底焊道back weld(sealing run)熔透焊道penetration bead摆动焊道weave bead线状焊道stringer bead焊波ripple焊层layer弧长length of arc弧柱arc column弧柱压降voltage drop in the arc column 阴极区cathode region阴极压降cathode drop阴极斑点cathode spot阳极区anode region阳极压降anode drop阳极斑点anode drop熔滴globule熔滴过渡maerial transfer粗滴过渡globular transfer短路过渡short circuiting transfer喷射过程spray transfer脉冲喷射过程pulsed spray transfer极性polarity正接straight polarity(negative electrode)反接reversed polarity焊接位置position of welding焊缝倾角weld slope(inclination of weld axis)焊缝转角weld rotation平焊位置flat position横焊位置horizontal position立焊位置vertical position仰焊位置overhead position平焊flat position welding横焊horizontal position welding立焊vertical position welding仰焊overhead position welding船形焊fillet welding in the flat position向上立焊vertical up welding向下立焊vertical down welding倾斜焊inclined position welding上坡焊upward welding in the inclined position下坡焊downward welding in the inclined position左焊法forehand welding右焊法backhand welding分段焊法backstep sequence跳焊skip wequence挑弧焊whipping method单面焊welding by one side双面焊welding by both side单道焊single-pass welding多道焊multi-pass wedling 多层焊multi-layer welding分段多层焊block sequence welding 堆焊surfacing(build up welding)带极堆焊strip surfacing隔离层(堆焊)buttering打底焊backing welding封底焊back welding(sealing welding) 衬垫焊welding with backing焊剂垫焊welding with flux backing 气焊gas welding氧乙炔焊oxy-acetylene welding氢氧焊oxy-hydrogen welding氧乙炔焰oxy-acetylene flame氢氧焰oxy-hydrogen flame中性焰neutral flame氧化焰oxidizing flame碳化焰carburizing flame焰芯inner cone内焰internal flame外焰flame envelope一次燃烧primary combustion二次燃烧secondary combustion火焰稳定性flame stability混合比mixing ratio焊炬torch低压焊炬low pressure torch等压式焊炬balanced pressure torch焊割两用炬combinied cutting and welding torch混合室mixing chamber乙炔发生器acetylene generator低压乙炔发生器low pressure acetylene generator中压乙炔发生器medium pressure acetylene generator净化器purifier减压器pressure regulator回火flash-back逆火backfire回烧flash back回火保险器flashback arrester电弧焊arc welding手弧焊shielded metal arc welding重力焊gravity welding 碳弧焊carbon arc welding槽焊slot welding塞焊plug welding深熔焊deep penetration welding旋转电弧焊rotating arc welding螺柱焊stud welding电弧点焊arc spot welding埋弧焊submerged arc welding多丝埋弧焊multiple-wire submerged arc welding气体保护电弧焊gas shielded arc welding 二氧化碳气体焊carbon-dioxide arc welding气电立焊electro-gas weldingenclosed welding惰性气体保护焊inert-gas arc welding钨极惰性气体保护焊TIG welding熔化极惰性气体保护焊MIG welding氩弧焊argon-arc welding脉冲氩弧焊pulsed argon arc welding熔化极脉冲氩弧焊pulsed metal argon arc welding氦弧焊belium arc welding混合气体保护焊mixed gas arc welding自保护电弧焊self-shielded arc welding等离子弧焊plasma arc welding微束等离子弧焊micro-plasma acr welding 脉冲等离子弧焊pulsed plasma arc welding 等离子弧堆焊plasma arc surfacing转移焊transferred arc非转移焊nontransferred arc小孔效应keyhole effect穿透型焊接法keyhole-mole welding熔透型焊接法fusion type welding压缩喷咀constricting nozzle压缩喷咀孔径orifice diameter孔道长度orifice throat length孔道比orifice throat ratio等离子气plasma gas orifice gas窄间隙焊narrow gap welding原子氢焊atomic-hydrogen arc welding电渣焊electro-slag welding渣池slag bath电子束焊electron beam welding 电子枪electron gun加速电压acceleration voltage束流beam current电子束功率beam power激光焊laser beam welding水下焊under water welding热剂反应thermit reaction热剂焊thermit welding热喷涂thermal spraying火焰喷涂flame spraying电弧喷涂arc spraying等离子弧喷涂plasma spraying 喷熔spray fusing焊钳electrode holder焊枪welding gun焊接机头welding head喷咀nozzle导电咀wire guide contact tube 送丝机构wire feeder铜滑块copper shoe清渣slag remove清根back dhipping飞溅spatter飞溅率spatterloss coeffieient焊接烟尘weld fumes焊接有害气体weld toxic gases焊接发尘量total amount of weld fumes 压焊名词术语压焊pressure welding电阻焊resistance welding电阻对焊upset butt welding闪光对焊flash butt welding高频电阻焊H.F.resistance welding点焊spot welding多点焊multiple-spot welding连续点焊stitch welding手压点焊push welding单面点焊indirect spot welding串联点焊series-spot welding脉冲点焊pulsed spot welding胶接点焊spotweld-bonding缝焊seam welding滚点焊roller-spot welding步进缝焊step-by-step welding 凸焊projection welding多点凸焊multiple ptojection welding电容贮能点焊condenser discharge spot welding焊接循环welding cycle电极压力electrode pressure机锻力upset force预压时间squeeze time预热时间preheat time闪光时间flash time顶锻时间upset time锻压时间forge time焊接通电时间weld time间歇时间chill time(quench time)回火时间temper time休止时间off time预热电流preheat current回火电流temper current闪光电流flash current顶锻电流upset current分流shunting闪光flashing闪光留量flash allowance顶锻upset顶锻留量upset allowance顶锻速度upset speed工作行程operational stroke辅助行程electrode travel调伸长度overhang总留量total allowance熔核nugget熔核直径nugget size焊透率penetration rate焊点spot weld焊点距weld spacing边距edge distance压痕indentation压痕深度depth of indentation压深率indetation ratio电极头insert electrode tip滚轮电极circular electrode电极滑移electrode skid电极粘损electrode pick-up电极接触面electrode contect surface 贴合面faying surface缩孔shrinkage cavity喷溅splash毛刺fin(flash)飞边upset metal (fin)磨擦焊friction welding爆炸焊explosion welding扩散焊diffusion welding diffusion bonding超声波焊ultrsonic welding钎焊名词术语钎焊brazing钎焊接头brazed joint钎缝brazed seam钎缝金属braze metal钎焊面faying face钎焊间隙joint clearance of brazing 钎焊温度brazing temperature钎焊时间holding time钎焊性brazabiltity(soldrabiltiy)润湿性wettability铺展性spreadability钎着率ratio of brazing area钎料brazing alloy硬钎料brazing filler metal软钎料solder自钎剂钎料self-fluxing brazing alloy钎剂brazing flux阻流剂stop-off gent硬钎焊brazing软钎焊soldering烙铁钎焊iron soldering火焰钎焊flame brazing电阻钎焊resistance brazing电弧钎焊arc brazing感应钎焊induction brazing浸沾钎焊dip brazing盐浴钎焊slat bath brazing金属浴钎焊molten metal bath dip brazing 炉中钎焊furnace brazing保护气氛炉中钎焊brazing in controlled atmosphrer真空钎焊vaccum brazing超声波钎焊ultrasonic brazing 烙铁solder iron钎炬brazing torch未钎透incomplete penetration钎剂夹杂flux inclusion深烛erosion焊接材料名词术语焊接材料welding material焊条covered electrode焊芯core wire药皮coating涂料coating mixture(coating material)酸性焊条acid electrode碱性焊条basic electrode钛型焊条titania type electrode钛钙型焊条lime titania type electrode钛铁矿型焊条ilmenite type electrode氧化铁型焊条iron oxide type electrode 低氢型焊条low hydrogen type electrode 纤维素型焊条cellulose type electrode铁粉焊条iron powder type electrode重力焊条gravity electrode底层焊条uranami welding electrode立向下焊条electrode for vertical down welding低尘低素焊条low-fume and harmfulness electrode稳弧剂arc stabilizer造气剂volatile constituent造渣剂slagforming constituent脱氧剂dioxidizer合金剂alloying constituent粘结剂binder水玻璃water glass熔渣slag碱性渣basic slag酸性渣aid slag碱度basicity酸度acidity熔渣流动性fluidity of the slag渣壳solidified slag脱渣性detachability焊条工艺性usability of electrode药皮重量系数gravity coefficient of coating 偏心度eccentricity 焊条直径diameter of electrode焊条夹持端bare terminal(of an electrode 焊条引弧端striking end (of an electrode 焊条压涂机welding rod extrusion press 焊条保温筒electrode dryer焊剂welding flux熔炼焊剂sintered flux烧结焊剂sintered flux(agglomerated flux) 粘结焊剂bonded flux焊丝welding wire药芯焊丝flux-cored wire保护气体shielded gas热切割名词术语热切割thermal cutting气割gas cutting氧熔剂切割powder cutting氧矛切割oxygen lance cutting等离子弧切割plasma cutting激光切割laser cutting火焰气刨flame gouging碳弧气刨carbon arc gouging火焰表面清理scarfing仿形切割shape cutting数控切割NC cutting水下切割under water cutting割炬cutting torch割咀cutting tip快速割咀high speed nozzle预热火焰preheat flame预热氧preheat oxygen切割氧cutting oxygen切割速度cutting speed切口kerf切割面face of cut切割线line of cut后拖量drag挂渣adhering slag焊接工艺装备和辅助器具名词术语焊接夹具fixture焊接工作台welding bench焊接操作机manipulator焊接变位机positioner焊接翻转机welding tilter焊接滚轮架turning rolls 电磁平台electromagnetic platen焊工升降台welder's lifting platform 定位板strong-back引弧板run-on tab引出板run-off tab临时垫板temporary backing保留垫板permanent backing焊接衬垫welding backing焊剂垫flux backing敲渣锤chipping hammel面罩helmet气焊眼镜weldng goggles黑玻璃filter glass防护白玻璃cover glass焊工手套welding glove护脚spats焊接缺陷和检验名词术语焊接缺陷weld defects未焊透incomplete penetration未熔合incomplete fusion夹渣slag inclusion夹杂物inclusion夹钨tungsten inclusion气孔blow hole咬边undercut焊瘤overlap白点fish eye烧穿melt-thru凹坑pit未焊满incompletely filled groove 塌陷excessive penetration焊接裂纹weld crack热裂纹hot crack弧坑裂纹crater crack冷裂纹cold crack延迟裂纹delayed crack焊根裂纹root crack焊趾裂纹toe crack焊道下裂纹under bead crack再热裂纹reheat crack层状撕裂lamellar tearing裂纹敏感区crack sensitivity试件test piece试样test specimen 无损检验non-destructive testing外观检查visual examination超声探伤ultrasonic inspection射线探伤radiographic inspection磁粉探伤magnetic particle inspection 密封性检验leak test气密性检验air tight test破坏检验destructive test裂纹试验cracking test耐压检验pressure test。

立焊,仰焊,横焊的技术要点

立焊,仰焊,横焊的技术要点立焊:1.保持正确的焊条角度;2.生产中常用的是向上立焊,向下立焊要用专用焊条才能保证焊缝质量。

向上立焊时焊接电流比平焊时小十到百分之十五,且应选用较小的焊条直径(<φ4mm)3.采用短弧施焊,缩短熔滴过渡到熔池的距离。

4.采用正确的运条方法。

(1)T型坡口对接(常用于薄板)向上立焊时,常用直线型、锯齿形、月牙形运条法施焊,弧长不大于6mm。

(2)开其他形式坡口对接立焊时,第一层焊缝常采用断焊、摆幅不大的月牙型、三角形运条焊接。

其后各层可用月牙形或锯齿形运条方法。

(3)T型接头立焊时,焊条应在焊缝两侧及顶角有适当的停留时间,焊条摆动幅度应不大于焊缝宽度,运条操作与其他坡口形式的立焊相似。

(4)焊接盖面层时,焊缝表面形状决定于运条方法。

焊缝表面要求稍高的可以选用月牙形运条;表面平整的可采用锯齿形运条(中间凹形与停顿时间有关)。

仰焊:1.对接焊缝仰焊,当焊件厚度≤4mm时,采用Ⅰ型坡口,选用φ3.2mm的焊条,焊接电流要适中;焊接厚度≥5mm时,应采用多层多道焊。

2.T型接头焊缝仰焊,当焊脚小于8mm时,应采用单层焊,焊脚大于8mm时采用多层多道焊。

3.根据具体情况,采用正确的运条方法:(1)焊脚尺寸较小时,采用直线型或直线往复型运条,单层焊接完成;焊脚尺寸较大时,可采用多层焊或多层多道焊运条,第一层应采用直线型运条,其余各层可选用斜三角型或斜环型运条方法。

(2)无论采取那一种运条方法,每一次向熔池过度的焊缝金属均不宜过多。

横焊:1.对接横焊开坡口一般为V型或K型,板厚3~4mm的对接接头可用Ⅰ型坡口双面焊。

2.选用小直径焊条,焊接电流较平焊时小些,短弧操作,能较好的控制熔化金属流淌。

3.厚板焊接时,除打底焊缝外,宜采用多层多道焊。

4.多层多道焊时,要特别注意控制焊道间的重叠距离。

每道叠焊,应在前一道焊缝的1/3处开始施焊,以防止产生凹凸不平。

焊接加工厂家5.根据具体情况,保持适当的焊条角度,焊接速度应稍块且均匀。

焊接立焊时的操作方法范本(2篇)

焊接立焊时的操作方法范本一、准备工作1. 确保焊接设备处于正常工作状态,检查电缆、电源线等是否损坏。

2. 做好个人防护措施,包括佩戴防护眼镜、焊接手套、护耳器等。

3. 清理焊接区域,确保没有杂物、油脂等物质。

二、设定焊接参数1. 根据工作要求和焊接材料的特性,确定合适的焊接电流和电压。

2. 设置焊接机的参数,确保焊接过程中的稳定性和一致性。

三、准备焊接材料1. 确保焊接材料的表面清洁,去除杂质和氧化物。

2. 根据需要,对焊接材料进行预热处理,提高焊接质量和强度。

四、焊接操作1. 将焊接材料正确位置,确保稳定并与焊接部位紧密接触。

2. 使用合适的焊接手持工具,将焊条或焊丝插入设备。

3. 在焊接区域靠近焊条或焊丝的起始位置按下电源开关。

4. 将焊条或焊丝保持在正确的角度,使其与焊接区域保持一定距离。

5. 用均匀的速度将焊条或焊丝移动至焊接区域,保持一定的焊接速度。

6. 焊接过程中应注意焊接熔池的形成和熔化材料的流动情况。

7. 确保焊接材料与焊接部位的完全熔化和均匀分布。

8. 在达到要求的焊接长度后,释放电源开关并将焊接手工具远离焊接区域。

五、焊后处理1. 完成焊接后,检查焊接部位的质量和强度。

2. 冷却焊接部位,使用适当的方法,避免过快冷却引起的质量问题。

3. 清理焊接残渣和飞溅物,确保焊接部位的整洁和美观。

六、安全注意事项1. 在焊接过程中,要保持良好的通风环境,避免吸入有害气体。

2. 确保工作区域周围没有易燃易爆物品,防止火灾事故的发生。

3. 不擅自改变焊接设备的参数,避免损坏设备或引起安全隐患。

4. 在焊接过程中,不与他人交谈或分散注意力,集中精力完成工作任务。

5. 在进行高温焊接时,应使用隔热手套和鞋套等防护措施,避免烫伤。

七、常见问题与解决方案1. 如果焊接过程中出现熔花飞溅,可以降低焊接电流,调整焊接速度。

2. 如果焊接熔池过大或过深,可以提高焊接速度。

3. 如果焊接时出现气孔现象,可以检查焊材的质量和干燥度,并采取适当的舒张和间隙填补措施。

燃气管道施工中的向下立焊工艺

面与管 轴 线垂 直 , 垂 直 的偏 差 不 得 大 于 1 5mm; 不 . 焊 前 分 别 用 角 磨 机 、 动 钢 丝 刷 将 坡 口 两 侧 表 面 各 电 5 内的油 污 、 锈 、 分 、 沙 、 割 后 的 熔 渣 、 0mm 浮 水 泥 气 氧

t

蜉掳 生产应用

燃 气 管 道 施 工 中 的 向 下 立 焊 工 艺

天 津城 市建设 管理职 业技 术 学院 (0 14 303 )

摘要

王玉 龙

结合城市燃气管 网工程 中向下焊 工艺 的应用 , 着重介 绍 了向下立 焊工艺技 术特 点 、 艺参数 的选 择及 工

操 作工艺 , 并结合施工 中的焊缝 检测结果 , 向下 立焊中常见的焊接缺陷进行 了分析 。 对

2 1 3 焊 接设 备选用 .. 焊 接设 备选 用美 国米 勒公 司 的 X 3 4焊机 ( C MT 0 C/ C V模 式 ) 国产 Z 7— 0 B焊 机 。二 种 焊 机 均 采 用 和 X 40

表 4 焊 条 熔 敷 金 属 力 学 性 能

先 进 的逆 变技 术 , 有体 积 小 、 量 轻 、 声 低 、 效 节 具 质 噪 高

立 焊 的推 广 提供 了机 遇 。 1 2 向下立 焊工 艺特 点 .

天津 市外 环 线 北 半 环 高 压 管线 工 程 , 天 津 燃 气 是 集 团成立 以来 组织 实施 的重 点 工程 , 该管 线 全 长 4 0多 公 里 , 径 为 + 1 管 7 1mm ×9 5 m 设 计 压 力 2 5MP , . m, . a 该 管 线 与原 有 外 环 线 南 半 环 管 线 形 成 环 状 管 网 , 决 解

损 检测 合格 率 高 ; 外 , 方 法 操 作 技 能 单 一 、 于学 此 该 易 习与掌 握 , 便 于 流 水 作 业 施 工 。所 以 该 工 艺 方 法 得 也

气体保护立向下行焊在薄板焊接中的应用

5 效 益 分 析

据 统 计 ,船 体 大 合 拢 中 ,焊 接 工 时 一 般 约 占船 体 建 造 工 时 的2 %一 0 0 3 %,焊 接 成 本 约 占船 体 建 造 成 本 的2 %一 0 0 3 %,因 此 合 理 选 用 各 种 高 效 焊 接 技 术 在 船 体 建 造 中至 关 重 要 。我 厂 用 生 产 实 践 证 明 ,气 体 保 护 立 向下 行焊 替 代 C 2 自动 焊 ,能 提 高 船 舶 O半 性 能 比 、焊 接 生 产 效 率 ,缩 短 造 船 周 期 , 提 高焊 接质 量 ,降低 制 造成 本 。 购 置 设 备 一 次 投 入 较 大 ,但 焊 : [只要 操 作 一 次 就 可 以 完 全 掌握 要 点 ,培 训 投 入 少 。在 设 备 大 规 模 应 用 之 后 经 济 效 益 就 显 现 出来 了 。 以 船 体 大 合 拢 上 建 组 合 焊 缝 为 例 ,一 人 用 半 自动 焊 可 以焊4 天 ,采 用气 米/ 体 保 护 立 向下 行 焊 焊 可 以 焊 1 米/ ,作 业 2 天 周 期 缩 短 明显 。 以 中海 客 滚 船 为 例 , 目前 5 %以上 的焊缝 采 用气 体 保 护立 向下 行 焊 , 0 据 统 计 效 果 明 显 ,对 工 人 施 工 环 境 有 很 大 改 善 , 降 低 工 人 劳 动 强 度 。 工 序 移 交 顺 畅 ,特别 是 火 工 的投 入 量 ,相对 C 2 自动 O半

缘 受 板 的宽 度 及 长 度 方 向拘 束 阻 止 其 膨 胀 而 产 生 塑 性 变形 ,冷 却 时 连 接 板 的 边 缘 产 生 力 。而 施 焊方 法 和 焊 缝 位 置 都 将 影 响 板 件 变 形 大 小 和方 向 ,在 我 司造 船 生 产 中 , 薄板主要应用 船舶上建结构 。经调查 , 目

镀锌板焊接工艺及设备的6项方案

I=80A U=16.6V S=1.0 m/min I=90A U=17V S=0.5m/min I=110A U=16.2V S=1.0m/min I=120A U=16.4V S=0.7m/min

• 用气体保护焊焊接镀锌钢板,通过焊接实验得出结论:只要选择 合理的焊接工艺规范参数和合适的焊枪姿态,是可以获得优质的 焊接接头的,其力学性能同无镀锌钢板的焊接接头相当。

HD脉冲-MAG镀锌板专用焊接波形 脉冲大电流+低电压,熔滴脉冲过渡; 机器人 TAWERS 1400 适合板厚≥2.0mm镀锌板焊接

AWPCO2焊接

普通CO2 焊接

方案五

直流TIG立向下自熔焊接

镀锌板: 板厚 1mm—1.5mm 气体:TIG(99.9%Ar) 直流TIG立向下自熔焊(不填充焊丝) 电源:YD-400TXL(或300BP4) 机器人TA/TM1400

镀锌板:

TAWERS HD脉冲—MAG 焊接

镀锌板:

保护气体:CO2(99.8% CO2) 焊丝 φ1.0 ER50-6 控制软件:Active TAWERS机器人

AWP-CO2焊接波形控制 熔滴短路过渡,几乎无飞溅; 机器人 TAWERS 1400 适合板厚≥1.0—2.0mm镀锌板焊接

保护气体:90%Ar+10%CO2 焊丝 φ1.2 ER50-6 控制软件:Active TAWERS机器人

350GS4(SP-MAG)

YD--350GS4HGE

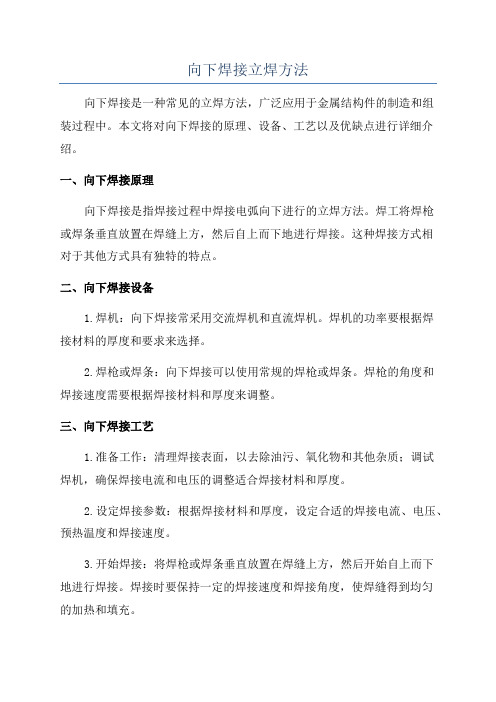

向下焊接立焊方法

向下焊接立焊方法向下焊接是一种常见的立焊方法,广泛应用于金属结构件的制造和组装过程中。

本文将对向下焊接的原理、设备、工艺以及优缺点进行详细介绍。

一、向下焊接原理向下焊接是指焊接过程中焊接电弧向下进行的立焊方法。

焊工将焊枪或焊条垂直放置在焊缝上方,然后自上而下地进行焊接。

这种焊接方式相对于其他方式具有独特的特点。

二、向下焊接设备1.焊机:向下焊接常采用交流焊机和直流焊机。

焊机的功率要根据焊接材料的厚度和要求来选择。

2.焊枪或焊条:向下焊接可以使用常规的焊枪或焊条。

焊枪的角度和焊接速度需要根据焊接材料和厚度来调整。

三、向下焊接工艺1.准备工作:清理焊接表面,以去除油污、氧化物和其他杂质;调试焊机,确保焊接电流和电压的调整适合焊接材料和厚度。

2.设定焊接参数:根据焊接材料和厚度,设定合适的焊接电流、电压、预热温度和焊接速度。

3.开始焊接:将焊枪或焊条垂直放置在焊缝上方,然后开始自上而下地进行焊接。

焊接时要保持一定的焊接速度和焊接角度,使焊缝得到均匀的加热和填充。

4.焊接结束:焊接完成后,对焊缝进行清理和打磨,以保证焊接质量。

四、向下焊接优点1.适用范围广:向下焊接适用于各种金属材料和厚度的焊接,包括碳钢、不锈钢、铝合金等。

2.焊接效率高:向下焊接焊接速度快,焊接效率高,可以大大提高生产效率。

3.焊接质量好:由于焊接电弧与重力相结合,焊接过程中熔池更加稳定,焊缝形态更加漂亮,焊接质量更好。

五、向下焊接缺点1.焊接变形:由于焊接过程中的热影响和重力作用,焊接件容易产生变形,需要额外的应对措施。

2.焊接焊缝不易观察:由于焊接电弧是自上而下进行的,焊工无法直接观察焊接过程和焊缝的情况,需要通过经验和技巧来控制焊接质量。

综上所述,向下焊接是一种常见的立焊方法,具有广泛的应用前景。

它适用于各种材料和厚度的焊接,焊接效率高,焊接质量好,但也存在焊接变形和焊缝观察困难等缺点。

在实际应用中,需要根据具体情况选择合适的焊接方法和参数,以确保焊接质量和工艺要求的达到。

管道向下立焊焊接工艺

管道向下立焊焊接工艺【摘要】结合本人在生产实习教学中的经验,通过分析管道向下立焊的特点,浅述管道向下立焊的焊接工艺过程与操作手法及有关事项。

在输油气管线的焊接施工中,以往大多采用向上立焊。

但向上立焊存在焊接速度慢、生产效率低、焊接材料消耗大及工人劳动强度大等缺点,因此大力推广焊接速度快、生产效率高、消耗少及劳动强度低的向下立焊焊接工艺很有必要。

1. 管道向下立焊的特点(1)向下立焊时,焊条自上而下运条,由于焊缝多处于立仰焊位置,熔池金属的流动速度明显加快,这就要求提高焊接速度,同时也要求熔滴向熔池的过渡速度随之加快,因而要求选用较大的焊接电流,以增加电弧吹力和电磁收缩力,减少熔滴表面的张力,加快熔滴过渡,增大熔深,提高填充金属的覆盖性能。

(2)为防止熔渣过快向前流动造成夹渣,或因为熔渣保护不良,影响焊缝质量和成形,要求使用短渣焊条,因此向下立焊要求使用专用的立向下焊条。

(3)由于向下立焊时焊接速度快,所以焊接热输入少,焊接接头具有良好的力学性能,变形也大大减少。

2. 管道向下立焊焊接工艺(1)焊前准备为降低焊缝中氢的含量,焊前必须对焊接区的铁锈、油污、水等杂质进行严格的清理,以避免引起焊缝气孔。

①采用机械清理法、化学清理法及机械化学综合清理法。

②清理要求焊接接头露出金属光泽(焊缝两侧各20mm 范围)。

如果是化学清理还要注意用清水冲洗,并经干燥处理。

(2)装配定位焊因向下立焊时对装配要求很高,应尽可能避免错边,最好采用对口器对口。

如果由于焊接母材而存在错边且没法消除时,其错边位置绝不允许放在管子的6点位置,最好放在3点或9点位置。

管子定位焊缝长及数量根据管径的不同而不同。

管径>100mm,定位不应少于3处;管径≤100mm时,定位焊缝长度在5~10mm;管径>100mm时,定位焊缝长度应≥15mm。

定位焊位置以放在2点、6点和10点为宜(考试时是不允许在6点位置有定位焊缝的)。

(3)焊接材料向下立焊焊接材料的选择应考虑两方面的因素:一是母材的材质,二是管道输送的介质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立向下焊接技术

Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

立向下焊接技术

1.立向下焊接的特点:焊条电弧焊的立向下焊接技术是指在焊接结构中的立焊位置,焊接时用立向下焊条,由上向下运条进行焊接的一种操作方法。

采用此操作焊接方法时,坡口应留有一定的均匀钝边,底层留一定间隙,焊接电流大,宜于使用带引弧电流的弧焊电源,电弧吹力强,熔深大,不宜摆动。

可由多个焊工组成连续操作的流水作业班组,特别适用于长距离大口径管线的焊接施工。

它与传统的上向焊接比较,具有焊接质量好,焊接速度快,生产效率高,易学习掌握等优点。

2.管道立向下焊接操作方法:以纤维素型焊条管道立向下焊接为例。

管道焊接时,要求单面焊双面成形,背面焊缝要求焊波均匀、表面光滑并略有凸起,因此底层焊道是保证背面成形良好的关键,管道立向下焊接操作方法主要分为:底层焊、热焊、填充焊和盖面焊四个过程。

焊接顺序为:底层焊道、热焊焊道、填充焊焊道和盖面焊焊道。

1)底层焊:指焊接底层第一层焊道,焊接时从管顶中部略过中心线5~10㎜处起焊,从坡口表面引弧,然后将电弧引致起焊处。

电弧在起焊处稍作停留。

待钝边熔透后沿焊缝直拖向下,断弧操作,焊条倾角变化为:在起焊处与管径夹角5~15°;依次为A、15~30°;B、5~10°;C、0~10°

2)热焊:底层焊道焊完后应立即进行第二层焊道焊接,即热焊,进行热焊时,与底层焊时间间隔不宜太长(最长10min),焊条直径可与底层焊

时相同或略大,运条时一般直拖向下或略做摆动,但摆动时电弧长度要适中,保持短弧焊接,焊条倾角与底层焊时相同。

3)填充焊:填充焊道是为盖面焊接打基础的,焊道要求均匀、饱满,两侧熔合良好且不能破坏坡口。

焊条直径和焊接电流可大些,采用直线运条或稍作摆动,保持短弧焊接,焊条倾角与底层焊时相同。

4)盖面焊:盖面焊道是保证焊缝尺寸及外形的关键工序,焊条直径可以与填充焊道时相同或更大,但焊接电流不宜太大,采用直线稍加摆动运条,摆动幅度要适当,以压两侧坡口1.5~2.0㎜为宜。

收弧时,焊条要慢慢抬起,以保证焊道均匀过渡。

焊接时焊条倾角变化见下图:收弧点:5~10°

A:0~5°

B:0~5°

C:5~0°

3.管道立向下焊接工艺参数:管道立向下焊接遵循多层多道焊的原则。

焊接材料应根据不同的管材、输送介质选择不同的焊条。

输气管线原则上选用低氢型立向下焊条,输油、水管线选用纤维素型立向下焊条。

立向下焊接均采用直流电源反极性接法。

焊接工艺参数见下表。

纤维素型立向下焊条焊接工艺参数

㊣适用于焊接壁厚较薄或直径较小的管子低氢型立向下焊条焊接工艺参数

㊣适用于焊接壁厚较薄或直径较小的管子各种直径焊条使用电流参考值

I=dK

焊接电流经验系数与焊条直径的关系。