钣金加工公差表修订稿

车身钣金件基础公差表

+0.1/0 Ø0.4 M +0.1/0 Ø1.4 M

G

H

K

其他零件装配基准:影响重 要区域外观尺寸及性能尺寸 相对于局部基准 其他零件装配基准:不影响 重要区域外观尺寸及性能尺 寸

A

B

C

冲压件

内饰卡扣安装孔(定 位) 内饰卡扣安装孔(不定 位) 线束、管路卡扣安装孔 (螺母、螺柱) 装配过孔(螺母、螺 柱) 被测要素 复合公差_组合功能孔 (螺母、螺柱)

A

B

C

关重装配定位孔(螺母 、螺柱) 一般装配定位孔(螺母 、螺柱)

尺寸公差 位置度 尺寸公差 位置度 尺寸公差 位置度 尺寸公差 位置度 尺寸公差 位置度 尺寸公差 位置度 尺寸公差

直径≤20 直径>20 直径≤20 直径>20

+0.1/0 +0.2/0 Φ0.4 +0.1/0 +0.2/0 Φ1.4 0/-0.2 按照上面分类执行 0/-0.2 Φ1.4 0/-0.2 N/A +0.5/0 Φ1.4 按照上面分类执行

GD&T图示

Ø0.1 M +0.1/0 Ø0.1 M +0.1/0 0.1 M

备注

位置度大多情况下等同于垂 直度

A

次基准孔(圆孔)

尺寸公差 位置度 尺寸公差

A

B

次基准孔(腰孔、槽孔) 位置度 基准系统 (全局基准) 主基准螺母孔/螺柱 位置度

A

B

M Ø0.2

A A B A B

次基准螺母孔/螺柱 辅助基准孔(检具、夹 具用) 主基准面 辅助基准面(检具、夹 具用) 局部基准孔(主、次基 准)

冲压件基础公差

零件类别 系统分类 特征

钣金加工质量控制表

钣金加工质量控制表Sheet Metal Work Quality Control List版次(Ref.):E发行(Issue):质检部(QA Dept.)一、加工尺寸公差Fabrication dimension tolerance板件尺寸Plate Size 容许公差范围Allow Tolerance W/H(宽或高)≤1000mm ±0.5mm1000m m<W/H≤3000mm ±1.0mmW/H>3000mm ±1.5mm对角线Diagonal≤1000mm ±0.5mm1000mm<对角线Diagonal≤3000mm ±1.0mm对角线Diagonal>3000mm ±1.5mmR位加工尺寸R dimension 板厚δX1.5 (或按图纸设计技术说明) Thickness of the panelδ×1.5(According to design drawings or technical note)板型方向性Plate direction与图纸相符合According to the drawings 角度Angle ±0.50折边高度hem dimension ±0.2mm角码位置Location of angle protector±0.5mm角码高度Height of angle protector±1.0mm孔/缺口尺寸hole/gap dimension ±0.2mm孔/缺口位置hole/gap dimension≤200mm ±0.5mm孔/缺口位置hole/gap dimension>200mm ±1.0mm加强筋位置location of stiffeners ±2.0mm加强筋数量quantity of stiffeners 按图纸设计技术说明According to design drawings or technical note配件安装accessories location≤1000mm ±0.5mm配件安装accessories location>1000mm ±1.0mm板件平整度(加加强筋后)Plate flatness (After setting Stiffeners)<1‰二、板面效果Plate surface effect板面(包括R位)不允许有碰伤,凹坑,划伤,变形。

钣金加工检验标准

钣金结构件的加工及检验标准1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范和客户要求为准。

3.引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4.原材料检验标准4.1金属材料4.1.1钣材厚度及质量应符合国标,采用的钣材需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹,无开裂与变形。

4.1.3 尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2塑粉4.2.1塑粉整批来料一致性良好,有出厂证明与检验报告,包含粉号、色号以及各项检验参数。

4.2.2试用后符合产品要求(包括颜色、光泽、流平性、附着力等)。

4.3通用五金件、紧固件4.3.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.3.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.3.2性能:试装配与使用性能符合产品要求。

5.工序质量检验标准5.1冲裁检验标准●对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理。

●图纸中未明确标明之尖角(除特别注明外)均为R1.5。

●冲压加工所产生的毛刺,对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

●毛刺:冲裁后毛刺高L≤5%t(t为板厚)。

●划伤、刀痕:以用手触摸不刮手为合格,应≤0.1。

●平面公差度要求见表一。

附表一、平面度公差要求折弯检验标准5.2.1 毛刺:折弯后挤出毛刺高L≤10%t(t为板厚)。

除特别注明外,折弯内圆角为R1。

5.2.2 压印:看得到有折痕,但用手触摸感觉不到(可与限度样板相比较)。

车身钣金加工公差要求2013-3-1

Q/LFQ 力帆实业(集团)股份有限公司企业标准Q/LFQ J0095—2013 车身钣金加工公差要求(试行)2013-02-23发布2012-03-01实施目次前言 (II)1 范围 (I)2 规范性引用文件 (I)3 定义 (I)4 测量位置 (1)5 等级 (1)6 允许公差及允许值 (2)7 通用尺寸公差 (10)8 图纸上的标示方法 (11)前言为保证冲压、折弯或拉伸工艺制造的汽车金属零件及其焊接总成的加工精度及其经济性,规范尺寸公差,特制定本标准。

本标准按照GB/T 1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

本标准由力帆汽车研究院车身所提出。

本标准由力帆汽车研究院标准所归口。

本标准由力帆汽车研究院车身所起草。

本标准起草人:李昌均本标准批准人:关锋金本标准所代替标准的历次发布情况为:首次制定。

车身钣金加工公差要求1 范围本标准规定了板厚为12mm以下的金属钣金加工允许公差。

本标准不适用非金属板材。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13914-2002 冲压件尺寸公差GB/T 15055-2007 冲压件未注公差尺寸极限偏差3 定义3.1 切边宽度指刀口剪断边到对边的距离,如图1,用B表示。

3.2 切边长度指刀口剪断边的距离的长度,如图1,用L表示。

图13.3 直线度指将产品放在平台上,切断面上用直尺规接触状态下,最大曲度值,如图2所示,用a1表示。

图23.4 垂直度将产品放在平面上,产品的长边于直角尺的一边对齐,短边在接触直角尺另一边的状况下,产品另一端与直角尺短边的距离,如图3,用a2表示。

图34 测量位置剪断面部分允许偏差的测量位置,如图4所示板的剪断面方式进行。

图45 等级本标准把允许公差及角度、毛边允许值分成,根据零件的重要程度,将零件分为1级和2级,1级重要,2级次之。

钣金件公差技术要求

DKBA 华为技术有限公司内部技术规范Technical Specification of HuaweiTechnologies Co., LtdDKBA0.400.0174 REV.A钣金件公差技术要求Technical Specification of SheetmetalTolerance2011年08月30日发布 2011年09月01日实施Released on Aug 30, 2011 Implemented on Sep 01, 2011华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究修订声明Revision declaration本规范拟制与解释部门:华为技术有限公司整机工程部本规范的相关系列规范或文件:相关国际规范或文件一致性:替代或作废的其它规范或文件:相关规范或文件的相互关系:规范号主要起草部门专家主要评审部门专家修订情况DKBA0.400.0174REV.A 整机工程部:刘树忠37022、巫开俊38226整机工程部:杨四明122421、邱智富122386、赵小青47289、唐银中44534、胡荣恒167366、赵华松38908、陈毅章43152、韦娟37461、张强117765、黄涛121968、张实118600、潘建军118387、涂修宇119794、刘红春118488、杨曦晨152131、鲍祥英54845、杨延平176674、钟宏辉121959、张润孝49797、詹傲芳62070、覃志波115646、张吉100297、郭雷146101、尚志伟112844、王鑫1752252011年8月第一版,无升级更改信息目录1.钣金件公差等级代号及数值 (5)2.公差等级表的应用 (9)2.1.公差等级选用要求 (9)2.2.公差在图纸中的标注 (9)3.其它说明 (9)4.参考文献 (9)表目录表1.钣金公差数值表 (5)图目录未找到目录项。

钣金件国际加工公差标准

钣金件国际加工公差标准

对于钣金件的基本尺寸,标准公差等级愈高,标准公差值愈小,尺寸的精确程度愈高。

标准公差是国家标准中列出的用于确定公差区大小的任何公差。

标准公差等级是确定尺寸精确程度的等级。

钣金件国际加工公差标准根据零件的强度和结构要求确定。

钣金件国际加工公差标准还参考了国际标准ISO2768,国家标准GB/T 1184-1996、GB/T 1804-2000,以及现有生产供应商提供的数据(即加工所能达到的常规精度),制定出钣金件加工精度的规范未注公差标准,规定未注出公差尺寸的一般公差的公差等级和极限偏差数值。

钣金加工的公差标准:

1.基本尺寸根据零件的强度和结构要求,确定设计中确定的尺寸。

应优先考

虑标准直径或长度。

2.实际尺寸通过测量所得到的尺寸。

3.极限尺寸允许大小更改的两个阈值。

它是以基本大小为基础的。

两个界限

值的较大者称为最大限制大小;较小者称为最小限制大小。

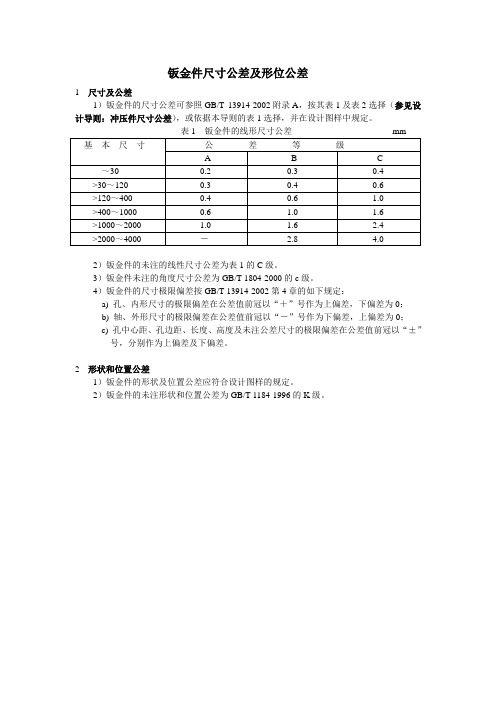

钣金件尺寸公差及形位公差

钣金件尺寸公差及形位公差

1 尺寸及公差

1)钣金件的尺寸公差可参照GB/T 13914-2002附录A,按其表1及表2选择(参见设计导则:冲压件尺寸公差),或依据本导则的表1选择,并在设计图样中规定。

2)钣金件的未注的线性尺寸公差为表1的C级。

3)钣金件未注的角度尺寸公差为GB/T 1804-2000的c级。

4)钣金件的尺寸极限偏差按GB/T 13914-2002第4章的如下规定:

a) 孔、内形尺寸的极限偏差在公差值前冠以“+”号作为上偏差,下偏差为0;

b) 轴、外形尺寸的极限偏差在公差值前冠以“-”号作为下偏差,上偏差为0;

c) 孔中心距、孔边距、长度、高度及未注公差尺寸的极限偏差在公差值前冠以“±”

号,分别作为上偏差及下偏差。

2 形状和位置公差

1)钣金件的形状及位置公差应符合设计图样的规定。

2)钣金件的未注形状和位置公差为GB/T 1184-1996的K级。

钣金加工通用检验标准(完整资料).doc

钣金加工通用检验标准(完整资料).doc此文档下载后即可编辑苏州市华振机械电器有限公司钣金加工检验通用标准HZ-WI-006(A/0)1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范和客户要求为准。

3.引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4.原材料检验标准4.1金属材料4.1.1钣材厚度及质量应符合国标,采用的钣材需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹斑痕,无开裂与变形。

4.1.3 尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2塑粉4.2.1塑粉整批来料一致性良好,有出厂证明与检验报告,包含粉号、色号以及各项检验参数。

4.2.2试用后符合产品要求(包括颜色、光泽、流平性、附着力等)。

4.3通用五金件、紧固件4.3.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.3.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.3.2性能:试装配与使用性能符合产品要求。

5.工序质量检验标准5.1冲裁检验标准●对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理。

●图纸中未明确标明之尖角(除特别注明外)均为R1.5。

●冲压加工所产生的毛刺,对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

●毛刺:冲裁后毛刺高L≤5%t(t为板厚)。

●划伤、刀痕:以用手触摸不刮手为合格,应≤0.1。

●平面公差度要求见表一。

附表一、平面度公差要求5.25.2.1 毛刺:折弯后挤出毛刺高L≤10%t(t为板厚)。

机械加工及钣金加工的普通尺寸公差、普通几何公差

(5)平面度对于长方形是把长方的边的长度作为标准,对于圆形是把直径作为标准。

2.5 关于关联形体的普通几何公差

对于彼此关联的形体,没有显示单个几何公差,表 4 为所有关联形体的普通几何公差。

公差的种类 a)平行度 b)直角度(6)

c)对称度(7) d)同轴度(8) e)圆周偏差(9) f)位置度,轮廓度

m(中级)

K

·公差要求比较严格的钣金加工

·公差要求比较不严格的机械加工

c(粗级)

L

·标准的钣金加工

·公差要求极其不严格的机械加工 ·公差要求比较不严格的钣金加工

v(极粗级)

2.2 钣金加工图的公差指示方法 下图为钣金加工图的一般要求事项栏的指示例子。

a ) 加工标准钣金的场合

一般要求事项栏会指示 普通尺寸公差“C 级”和普通几何公差“L 级”。

0.2

0.4

超过 100--300 以下

0.2

0.4

0.8

超过 300--1000 以下

0.3

0.6

1.2

超过 1000--3000 以下

0.4

0.8

1.6

b)圆度

真圆度的普通公差跟直径尺寸公差值相等,但是不可以超过半径方向 的圆周偏差公差值。

c)圆柱度,全跳动

没有规定

注(4)真直度以相关的线的长度为标准。

但是,如果部分地方有精度要求,图中会指示单个公差。

1

b) 对于公差要求比较严格的钣金加工、有弯曲加工场合 一般要求事项栏会指示普通尺寸公差“M 级”和普通几何公差“L 级”。

但是,如果部分部位没有精度要求,会指示单个不严格的公差。 c) 对于公差要求比较严格的钣金加工,没有折弯加工的场合

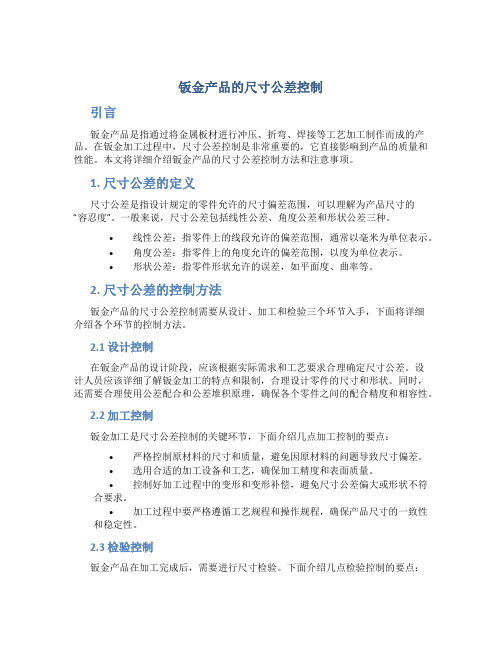

钣金产品的尺寸公差控制

钣金产品的尺寸公差控制引言钣金产品是指通过将金属板材进行冲压、折弯、焊接等工艺加工制作而成的产品。

在钣金加工过程中,尺寸公差控制是非常重要的,它直接影响到产品的质量和性能。

本文将详细介绍钣金产品的尺寸公差控制方法和注意事项。

1. 尺寸公差的定义尺寸公差是指设计规定的零件允许的尺寸偏差范围,可以理解为产品尺寸的“容忍度”。

一般来说,尺寸公差包括线性公差、角度公差和形状公差三种。

•线性公差:指零件上的线段允许的偏差范围,通常以毫米为单位表示。

•角度公差:指零件上的角度允许的偏差范围,以度为单位表示。

•形状公差:指零件形状允许的误差,如平面度、曲率等。

2. 尺寸公差的控制方法钣金产品的尺寸公差控制需要从设计、加工和检验三个环节入手,下面将详细介绍各个环节的控制方法。

2.1 设计控制在钣金产品的设计阶段,应该根据实际需求和工艺要求合理确定尺寸公差。

设计人员应该详细了解钣金加工的特点和限制,合理设计零件的尺寸和形状。

同时,还需要合理使用公差配合和公差堆积原理,确保各个零件之间的配合精度和相容性。

2.2 加工控制钣金加工是尺寸公差控制的关键环节,下面介绍几点加工控制的要点:•严格控制原材料的尺寸和质量,避免因原材料的问题导致尺寸偏差。

•选用合适的加工设备和工艺,确保加工精度和表面质量。

•控制好加工过程中的变形和变形补偿,避免尺寸公差偏大或形状不符合要求。

•加工过程中要严格遵循工艺规程和操作规程,确保产品尺寸的一致性和稳定性。

2.3 检验控制钣金产品在加工完成后,需要进行尺寸检验。

下面介绍几点检验控制的要点:•使用合适的检验工具和设备,如卡尺、角尺、平台测量仪等。

•严格按照设计图纸进行尺寸测量,准确记录测量结果。

•根据设计要求和公差标准进行尺寸偏差的判定和评定。

•对于不合格的产品,及时追溯和处理,找出问题的原因并采取措施进行改进。

3. 尺寸公差的注意事项钣金产品的尺寸公差控制需要注意以下几点:•尺寸公差应符合产品使用要求和工艺要求,不宜过大或过小。

钣金焊接的公差标准是什么【正式版】

钣金件焊接前,焊接后,以及焊接过程中都有相应的规范和要求,以包装焊接质量。

(一)钣金件焊前要求1、所有原材料不得低于图纸要求,否则不得下料制作。

2、要求焊接型钢平整度不超过2/1000,总弯曲度不大于总长度的0.3%。

3、钣金件焊接前,变形的零配件必须校直、校平后再焊接。

4、在进行焊接前,应根据零件大小、材料厚度、焊缝要求的大小等不同选用粗细规格不等的焊丝。

(二)焊接过程的要求1、按图纸、技术、工艺要求制作焊接,因看图纸有误,导致工件焊错,需重新焊割的,该件按次品处理。

2、焊接时,要求该坡口的地方必须坡口,加工件没有坡口的、或者焊接型材等,应根据情况用磨光机进行坡口,需机加工坡口的应进行加工坡口处理,并把问题上报给部门主管。

3、焊接时应保证工件外形尺寸和形位公差,非加工面形位公差按IT15级执行。

4、焊接时需要代料的,板料厚度达不到图纸要求,未经技术部门的书面同意,不能代料。

5、焊接时的焊缝严格按图纸要求,该连续焊的连续焊,该断续焊的一定要断续焊。

如图纸没有要求的断续焊尺寸长度,则每间隔50mm焊8~10mm,各焊点距离必须均匀一致。

6、连续焊缝要求平直光滑,不能有明显的高低不平现象,不能有焊穿、焊偏、焊疤、气孔、咬边等现象。

焊缝的焊角以图纸要求为准,无要求的保证焊角为相临件的最小厚度。

7、焊接完成后:每道焊缝应打磨处理,清除焊渣,去掉周边毛刺。

8、图纸上要求折弯的零件,没有技术部的书面同意,不得采用焊接方式。

9、钣金件在焊接过程中,需要敲击的部分可以用小型手工锤轻轻锤到要求尺寸,不得在钣金平面上以铁锤敲打。

(三)焊后处理要求及标准1、焊缝平滑,曾现鱼鳞状;不得出现堆起凸包、不均匀的现象。

2、工件焊接完毕后,外观应用砂布重新打磨一遍,不能有手感刺边角的存在;不得存在焊渣、焊点、毛刺等,焊缝应光滑、平整。

应保证工件的“边齐、面平”,包括工件上开口边缘的垂直平行度。

3、箱体类工件平面上焊缝不得比平面高,原则上打腻子后应该能掩盖住,看不出焊缝。

未注尺寸公差 机加工、钣金公差标准

一、未注尺寸公差按 GB/T1804

(1)线性尺寸的极限偏差数值(GB/T1804-2000) (mm)

公差等级

0.5~3

>3~6

>6~30

尺

寸

分

>30~120 >120~400

f(精密级)

±0.05

±0.05

±0.1

±0.15

±0.2

m(中等级)

±0.1

±0.1

±0.2

±0.3

±0.5

c(粗糙级)

±0.2

±0.3

±0.5

±0.8

±1.2

v(最粗级)

-

±0.5

±1.5

±1.5

±2.5

段 >400~1000

±0.3 ±0.8 ±2 ±4

>1000~2000 ±0.5 ±1.2 ±3 ±6

>2000~4000 ±2 ±4 ±8

(2)倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000) mm

2/2

H

0.5

K

0.6

0.8

1

L

0.6

1

1.5

2

(7)圆跳动的未注公差值(GB/T1184-1996) (mm)

公差等级

圆跳动一 般公差值

H

0.1

K

0.2

L

0.5

三、选用原则

(1)机械加工未注尺寸公差一般选用“m”级,未注形位公差一般选用“K”级。 (2)板金加工未注尺寸公差一般选用“c”级,未注形位公差一般选用“L”级。

四、表面粗糙度

零件的表面都应该注明粗糙度的等级。如果较多的表面具有相同的表面粗糙度等级,则要集中在图样右上角标注,并加“其 余”字样。

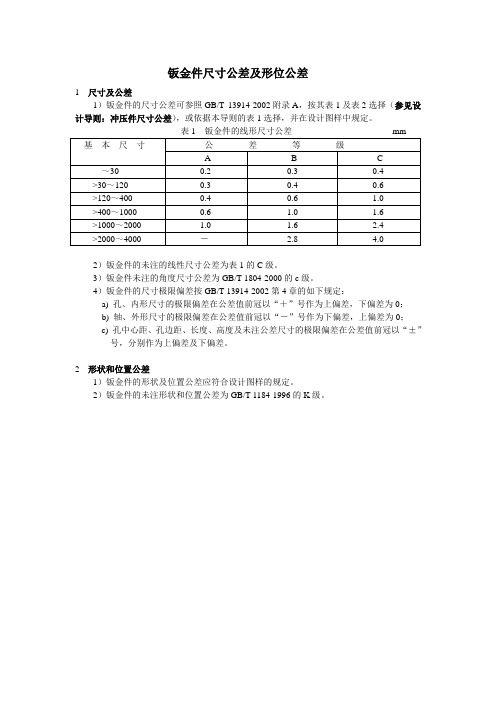

钣金件尺寸公差及形位公差

钣金件尺寸公差及形位公差

1 尺寸及公差

1)钣金件的尺寸公差可参照GB/T 13914-2002附录A,按其表1及表2选择(参见设计导则:冲压件尺寸公差),或依据本导则的表1选择,并在设计图样中规定。

2)钣金件的未注的线性尺寸公差为表1的C级。

3)钣金件未注的角度尺寸公差为GB/T 1804-2000的c级。

4)钣金件的尺寸极限偏差按GB/T 13914-2002第4章的如下规定:

a) 孔、内形尺寸的极限偏差在公差值前冠以“+”号作为上偏差,下偏差为0;

b) 轴、外形尺寸的极限偏差在公差值前冠以“-”号作为下偏差,上偏差为0;

c) 孔中心距、孔边距、长度、高度及未注公差尺寸的极限偏差在公差值前冠以“±”

号,分别作为上偏差及下偏差。

2 形状和位置公差

1)钣金件的形状及位置公差应符合设计图样的规定。

2)钣金件的未注形状和位置公差为GB/T 1184-1996的K级。