电泳涂料常规参数的检测方法精编版

电泳涂装检测基本方法及仪器

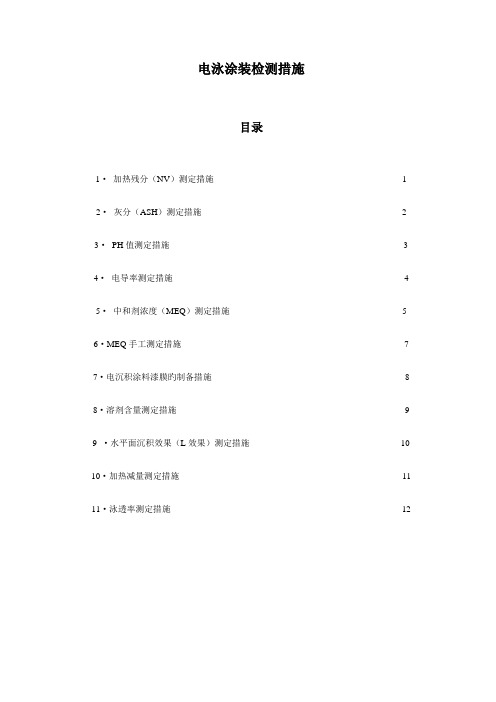

电泳涂装检测措施目录1·加热残分(NV)测定措施-------------------------------------------------------------1 2·灰分(ASH)测定措施----------------------------------------------------------------------2 3·PH值测定措施----------------------------------------------------------------------------------3 4·电导率测定措施---------------------------------------------------------------------------------4 5·中和剂浓度(MEQ)测定措施------------------------------------------------------------5 6·MEQ手工测定措施------------------------------------------------------------------------------7 7·电沉积涂料漆膜旳制备措施---------------------------------------------------------------------8 8·溶剂含量测定措施--------------------------------------------------------------------------------9 9 ·水平面沉积效果(L效果)测定措施------------------------------------------------------10 10·加热减量测定措施------------------------------------------------------------------------------11 11·泳透率测定措施---------------------------------------------------------------------------------121·加热残分(NV)测定措施1·目旳测定电泳涂料,槽液及超滤液旳加热残分。

电泳漆测试标准

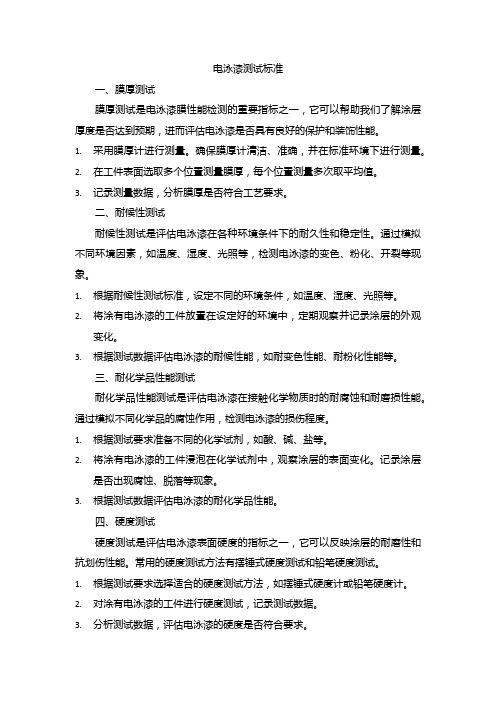

电泳漆测试标准一、膜厚测试膜厚测试是电泳漆膜性能检测的重要指标之一,它可以帮助我们了解涂层厚度是否达到预期,进而评估电泳漆是否具有良好的保护和装饰性能。

1.采用膜厚计进行测量。

确保膜厚计清洁、准确,并在标准环境下进行测量。

2.在工件表面选取多个位置测量膜厚,每个位置测量多次取平均值。

3.记录测量数据,分析膜厚是否符合工艺要求。

二、耐候性测试耐候性测试是评估电泳漆在各种环境条件下的耐久性和稳定性。

通过模拟不同环境因素,如温度、湿度、光照等,检测电泳漆的变色、粉化、开裂等现象。

1.根据耐候性测试标准,设定不同的环境条件,如温度、湿度、光照等。

2.将涂有电泳漆的工件放置在设定好的环境中,定期观察并记录涂层的外观变化。

3.根据测试数据评估电泳漆的耐候性能,如耐变色性能、耐粉化性能等。

三、耐化学品性能测试耐化学品性能测试是评估电泳漆在接触化学物质时的耐腐蚀和耐磨损性能。

通过模拟不同化学品的腐蚀作用,检测电泳漆的损伤程度。

1.根据测试要求准备不同的化学试剂,如酸、碱、盐等。

2.将涂有电泳漆的工件浸泡在化学试剂中,观察涂层的表面变化。

记录涂层是否出现腐蚀、脱落等现象。

3.根据测试数据评估电泳漆的耐化学品性能。

四、硬度测试硬度测试是评估电泳漆表面硬度的指标之一,它可以反映涂层的耐磨性和抗划伤性能。

常用的硬度测试方法有摆锤式硬度测试和铅笔硬度测试。

1.根据测试要求选择适合的硬度测试方法,如摆锤式硬度计或铅笔硬度计。

2.对涂有电泳漆的工件进行硬度测试,记录测试数据。

3.分析测试数据,评估电泳漆的硬度是否符合要求。

五、抗刮伤性能测试抗刮伤性能测试是评估电泳漆表面抗刮擦能力的指标之一。

通过模拟不同硬度的刮刀在涂层表面划擦,检测涂层的损伤程度。

1.根据测试要求准备不同硬度的刮刀。

2.对涂有电泳漆的工件进行抗刮伤性能测试,记录划痕的数量和深度。

3.分析测试数据,评估电泳漆的抗刮伤性能。

电泳漆的检测

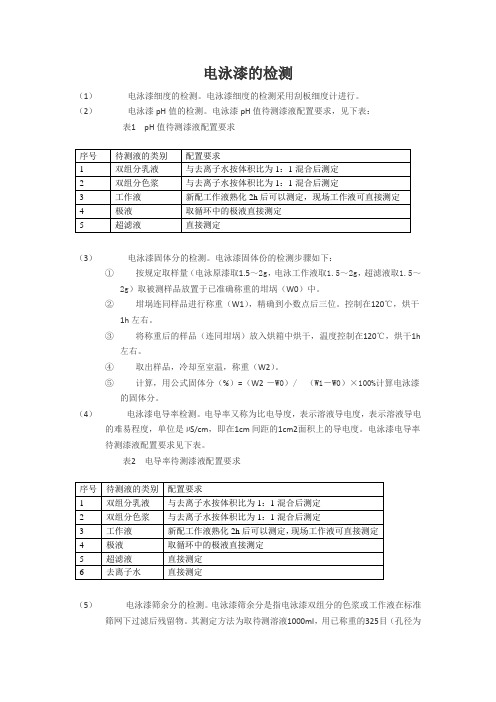

电泳漆的检测(1)电泳漆细度的检测。

电泳漆细度的检测采用刮板细度计进行。

(2)电泳漆pH值的检测。

电泳漆pH值待测漆液配置要求,见下表:表1 pH值待测漆液配置要求序号待测液的类别配置要求1 双组分乳液与去离子水按体积比为1:1混合后测定2 双组分色浆与去离子水按体积比为1:1混合后测定3 工作液新配工作液熟化2h后可以测定,现场工作液可直接测定4 极液取循环中的极液直接测定5 超滤液直接测定(3)电泳漆固体分的检测。

电泳漆固体份的检测步骤如下:①按规定取样量(电泳原漆取1.5~2g,电泳工作液取1.5~2g,超滤液取1.5~2g)取被测样品放置于已准确称重的坩埚(W0)中。

②坩埚连同样品进行称重(W1),精确到小数点后三位。

控制在120℃,烘干1h左右。

③将称重后的样品(连同坩埚)放入烘箱中烘干,温度控制在120℃,烘干1h左右。

④取出样品,冷却至室温,称重(W2)。

⑤计算,用公式固体分(%)=(W2--W0)/ (W1-W0)×100%计算电泳漆的固体分。

(4)电泳漆电导率检测。

电导率又称为比电导度,表示溶液导电度,表示溶液导电的难易程度,单位是µS/cm,即在1cm间距的1cm2面积上的导电度。

电泳漆电导率待测漆液配置要求见下表。

表2 电导率待测漆液配置要求序号待测液的类别配置要求1 双组分乳液与去离子水按体积比为1:1混合后测定2 双组分色浆与去离子水按体积比为1:1混合后测定3 工作液新配工作液熟化2h后可以测定,现场工作液可直接测定4 极液取循环中的极液直接测定5 超滤液直接测定6 去离子水直接测定(5)电泳漆筛余分的检测。

电泳漆筛余分是指电泳漆双组分的色浆或工作液在标准筛网下过滤后残留物。

其测定方法为取待测溶液1000ml,用已称重的325目(孔径为40µm左右)尼龙网(记为W0)过滤,将过滤后的滤网及残余物放入烘箱中,温度控制位105℃,烘干30min,取出冷却后在准确称重(记为W1),W1-W0记为筛余分(mg/L)。

电泳涂层性能检测方法

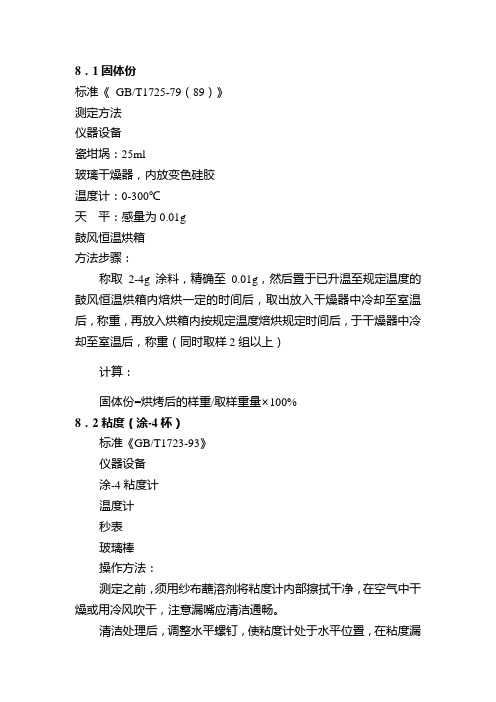

8.1固体份标准《GB/T1725-79(89)》测定方法仪器设备瓷坩埚:25ml玻璃干燥器,内放变色硅胶温度计:0-300℃天平:感量为0.01g鼓风恒温烘箱方法步骤:称取2-4g 涂料,精确至0.01g,然后置于已升温至规定温度的鼓风恒温烘箱内焙烘一定的时间后,取出放入干燥器中冷却至室温后,称重,再放入烘箱内按规定温度焙烘规定时间后,于干燥器中冷却至室温后,称重(同时取样2组以上)计算:固体份=烘烤后的样重/取样重量×100%8.2粘度(涂-4杯)标准《GB/T1723-93》仪器设备涂-4粘度计温度计秒表玻璃棒操作方法:测定之前,须用纱布蘸溶剂将粘度计内部擦拭干净,在空气中干燥或用冷风吹干,注意漏嘴应清洁通畅。

清洁处理后,调整水平螺钉,使粘度计处于水平位置,在粘度漏嘴下面放置150ml盛器,用手堵住漏嘴孔,将试样倒满粘度计中,用玻璃棒将气泡和多余的试样刮入凹槽,然后松开手指,使试样流出,同时立即开动秒表,当试样流丝中断时止,停止秒表读数(秒),即为试样的条件粘度。

两次测定值之差不应大于平均值的3%。

测定时试样温度为25±1℃涂-4粘度计的校正:用纯水在25±1℃条件下,按上述方法测定为11.5±0.5秒,如不在此范围内,则粘度计应更换。

8.3细度(μm)标准《GB/T 1724-79(89)》仪器:刮板细度计测定方法:细度在30微米及30微米以下的,用量程为50微米的刮板细度计,30-70微米时用量程为100微米的刮板细度计。

刮板细度计使用前必须用溶剂仔细洗净擦干。

将试样充分搅匀后,在细度计上方部分,滴入试样数滴;双手持刮刀,横置在磨光平板上端(在试样边缘外),使刮刀与表面垂直接触,在3秒钟内,将刮刀由沟槽深部向浅的部位(向下)拉过,使漆样充满板上,不留有余漆。

刮刀拉过后,立即(不超过5秒种)使视线与沟槽平面成15-30度角观察沟槽中颗粒均匀显露处,记下读数;如有个别颗粒显露在刻度线时,不超过三个颗粒时可不计。

电泳涂料涂层有机溶剂含量的测定

电泳涂料涂层有机溶剂含量的测定

电泳涂料涂层有机溶剂含量的测定标准:《GB 9722-88》气相色谱仪通则

电泳涂料涂层有机溶剂含量的测定仪器工具:气相色谱仪、记录仪或打印机、绘图机、电子计算体系、电磁搅拌、磁芯

试验样品进料的装置或相当的初级柱子

气体:氮气或氦气、燃料气如合成气或氢气

分离柱:1/8,1.8m长或毛细柱

0-5或0-10μl注样器、分析天平、移液管

安装:在相应的毛细管柱(CARBOW-AX)上涂聚丙二醇

操作方法:

用电磁搅拌把样品搅匀,在精密天平上称至少10g油漆样品,再加入适当的内标物,如异丙基溶纤剂或低级醇类,所加的量,至少是大约被测涂料产品的量。

搅拌时取样,取样量是气相色谱测试的注入量。

设备参数:

检测温度250℃

注入温度200℃

烘箱温度 70-180℃

加热速度 3-10℃/min

注入量 0.1-1μl

应采用电子计算体系;必须保证被测物之间彻底分离;数值应用百分数表示。

每个物质的专用校正系数应用标准溶液确定误差允许量±10%(相对)。

中国新型涂料网。

油漆检测之电泳漆检测主要项目及检测标准

油漆检测之电泳漆检测

一、电泳漆检测概述:

电泳涂料作为一类新型的低污染、省能源、省资源、起作保护和防腐蚀性的涂料,具有涂膜平整,耐水性和耐化学性好等特点。

下面以科标无机检测中心为例来简单介绍下电泳漆的主要检测项目及检测标准,本中心可提供电泳漆相关检测项目:硬度、粘度、附着力、耐候性、耐酸碱性、耐汽油性、耐水性、耐化学性等。

二、检测产品:阳极电泳涂料、阴极电泳涂料;

阴离子电泳涂料、阳离子电泳涂料

三、检测项目:

1、物理性能:外观、透明度、颜色、附着力、粘度、细度、灰分、PH值、闪点、密度、体积固体含量、粘结强度等;

2、施工性能:遮盖力、使用量、消耗量、干燥时间(表干、实干)、漆膜打磨性、流平性、流挂性、漆膜厚度(湿膜厚度、干膜厚度)等;

3、化学性能:耐水性、耐久性、耐酸碱性、耐腐蚀性、耐候性、耐热性、低温试验、耐化学药品性;

4、有害物质:VOC、苯含量、甲苯、乙苯、二甲苯总量、游离甲醛含量、TDI 和HDI含量总和、乙二醇醚、重金属含量(铅、汞、铬、镉等);

5、电学性能:导电性、击穿电压或击穿强度、绝缘电阻、介质常数、介质损失。

四、部分检测标准:

HG/T 3366-2003 各色环氧酯烘干电泳漆

HG/T 3952-2007 阴极电泳涂料

GB/T 1728-1979(1989)漆膜、腻子膜干燥时间测定法

GB/T 1726-1979(1989)涂料遮盖力测定法

GB/T 9276-1996涂层自然气候曝露试验方法。

电泳漆性能测试标准

电泳漆问题处理、技术、测试参数:电泳漆性能对比1、外观,流平测试:同样时间、电流、固体份、温度、电泳对比漆膜厚、流平好的漆较好。

(外观)表面流平性大平面,无皱皮、波纹、电泳温度22-28度之间1、抗污染能力测试:同样的工作条件电泳的工件越多,处理的次数越少、漆越好。

槽液超滤能解决问题。

2、硬度测试:H笔划3、耐磨性测试:在纸上放一重量码,来回数次(结果)4、附着力(结合力) 测试:刚电泳湿膜,用带压力的水冲洗(0.01帕),无脱落、烤干后,在1*1mm划“#”格100个、再用胶纸撕、看掉不掉漆、不掉漆为结合力合格。

5、柔软性测试:烤干后折弯,看漆断不断。

6、电泳漆泳透力测试:用一根圆管,管内泳的越深、泳透力越好。

8、老化测试:水煮100度测老化30--1小时9、固体份(固含):用锡泊纸取漆称,烤180度40-60分钟,称固体份。

10、耐人工汗测试:香港标准:一、先把棉浸泡在5%乳酸水中湿透后包住工件,放在恒温箱,水温保持50度,48小时漆不软就可以了。

二、在密封箱内,5%乳酸加5%氯化钠加90%纯水。

水温保持50度,工件离水面1cm,工件存放时间多长人工汗就是多长。

11、电泳漆混合标准:取槽液,电货一件,加入另一种漆,电货对比有无区别一个礼拜或更长、电货看有无区别,是否有沉淀,分离,搅动有无好转电导率同样时间电压工件,固体份,色均匀度12、中性盐雾测试:(压铸合金件、化学镍、锌底)国标、中性盐雾、5%氯化钠、保持温度30度、喷雾量:20mI/H结果:60小时酸性测试:5%氯化钠PH调到3.0--3.2,温度55度,用冰醋酸调低。

13、丙铜测试;用丙铜浸湿棉来回擦100次不掉漆。

14、耐候性:(耐黄变)用气灯(QUV)200--500小时15、表面划伤:指甲用力划表面无划痕16、百格测试:在1*1mm工件面划“#”字格,然后用胶纸粘住用力瞬间拉开要不掉漆,(用指甲刮不掉漆)。

17、膜厚:漆膜15—20us厚,5*5镍面流平好,190度不黄变。

电泳涂装检测方法及仪器

电泳涂装检测方法目录1·加热残分(NV)测定方法-------------------------------------------------------------1 2·灰分(ASH)测定方法----------------------------------------------------------------------2 3·PH值测定方法----------------------------------------------------------------------------------3 4·电导率测定方法---------------------------------------------------------------------------------4 5·中和剂浓度(MEQ)测定方法------------------------------------------------------------5 6·MEQ手工测定方法------------------------------------------------------------------------------7 7·电沉积涂料漆膜的制备方法---------------------------------------------------------------------8 8·溶剂含量测定方法--------------------------------------------------------------------------------9 9 ·水平面沉积效果(L效果)测定方法------------------------------------------------------10 10·加热减量测定方法------------------------------------------------------------------------------11 11·泳透率测定方法---------------------------------------------------------------------------------121·加热残分(NV)测定方法1·目的测定电泳涂料,槽液及超滤液的加热残分。

电泳涂料常规参数的检测方法

电泳涂料常规参数的检测方法Revised by Petrel at 2021电泳涂料常规参数的检测方法1.固体分的测量固体份是指电泳涂料在105℃时加热3小时后,剩余的干燥树脂和颜料份的百分含量。

测定方法如下:①称取约2g的槽液存于干燥洁净的小蒸发皿中,在105℃下,烘干3小时,称量。

②计算:NV%=(W2/W1)×100%式中:NV%—固体份值W2—烘干后残留物重量W1—样品起始称量③测定时,可取2—3个平行实验计算平均值。

2.PH值的测定测定pH值,可采用一般pH计。

测定前,先按pH计的说明书校准计。

测定温度控制在25℃。

其中槽液、极液、超滤液、去离子水可直接取样测定,而乳液和色浆则必须先用去离子水稀释一倍后再测定。

3.电导率的测定电导率的测定可采用一般的电导仪测定。

具体步骤如下:①先按电导仪的使用说明书预热,调试仪器。

②再根据说明分别测定待测液体的电导率。

注意温度控制在25℃。

4.MEQ值的测定电泳涂料的MEQ值=中和剂/胺值(酸值),也可用中和100g涂料固体份所需中和剂的毫克量来表示。

MEQ值的测定方法如下(仅适用于槽液):①取10g电泳涂料槽液(精确到1mg)放入250ml烧杯中,加入50ml四氢呋喃,用电磁搅拌充分搅拌均匀。

②用0.1N氢氧化钠,3ml以/分的速度(自动或手动滴定均可)进行滴定。

③将所有测定的数据记作消耗碱的函数。

④经所测定的各点圆滑连接,用平行尺根据曲线的拐点找出曲线与拐点的两条平行切线的垂线相交二分之一点,此点即为中和点。

此点对应值即为消耗的碱量。

⑤计算:MEQ=(V-V')×N×100/WS式中:V—等当点时耗碱量(ml)V'—四氢呋喃耗碱量(ml)N—氢氧化钠溶液的浓度S—试样的固体份(%)W—试样重(g)5.库仑效率的测定库仑效率是指消耗单位库仑的电量沉积的采用一般的库仑计漆膜的重量,以毫克/库仑来表示。

阴极电泳涂料槽液的库仑效率测定:(采用一般的库仑计)①磷化钢板称量,在标准电泳条件下,制备样板。

04电泳漆检验指导书

四、电泳漆检验指导书(一)电泳漆的检验规定(二)检验步骤A、颜料ED50001、原漆状态1.1 在同一批次中,任取一包装桶,打开桶盖,目测应为灰色。

1.2 用加料系统搅拌器搅拌2小时后,目测应能混合均匀,无结块现象。

2、原漆固体份2.1 将原桶内颜料搅匀后,用3000ml烧杯取样约3000ml,用200目滤布过滤。

2.2 在105±1℃的烘箱中,将瓷坩埚烘20分钟后取出,置于干燥器内冷却20分钟,在分析天平上称重为A。

2.3 将颜料搅匀,用滴管吸取1±0.5克,置于瓷坩埚内,称取试样加瓷坩埚总重为B。

2.4 将盛有试样的瓷坩埚置于120±2℃的烘箱中烘烤1小时后取出,置于干燥器中冷却20分钟,称得重量为C。

2.5 计算:固体份=(C-A)/(B-A)式中,(C-A)为固体份重量,(B-A)为试样重量。

2.6 按上述步骤,取两个试样做平行试验,结果取平均值。

平行试验的相对误差不得大于3%。

3、原漆比重3.1 用1000ml量筒取得1000ml试样。

3.2 用波美比重计测定试样比重。

4、原漆细度4.1 用500ml烧杯取样约500ml。

4.2 用溶剂擦净刮板细度计。

4.3 用玻璃棒搅匀烧杯中的试样后,在刮板细度计的沟槽最深部分滴入试样数滴,以能充满沟槽而略有多余为宜。

4.4用双手持刮刀,横置于磨光板上端(在试样边缘处),使刮刀与磨光平板表面垂直接触,在3秒钟内。

将刮刀由沟槽最深的部位向浅的部位拉过,使试样充满沟槽而平板上不留余样。

刮刀拉过后,立即(不超过5秒钟)使视线与沟槽平面成15~30°角,对光观察沟槽中颗粒均匀显露处,记下读数(精确到最小分度值)。

如有个别颗粒显露于其它分度线,则读数与相邻的分度线范围内不得超过3个颗粒。

4.5 计算平行测试三次,结果取两次相近读数的算术平均值。

两次读数的误差应不小于仪器的最小分度值。

5、原漆PH5.1 用500ml烧杯取样约500ml,用玻璃棒搅匀。

电泳涂料常规参数介绍以及检测方法

電泳涂料常規參數介紹以及檢測方法1〃固體分的測量固體份是指電泳涂料在105℃時加熱3小時后,剩餘的乾燥樹脂和顏料份的百分含量。

測定方法如下:稱取約2g的槽液存于乾燥潔淨的小蒸發皿中,在105℃下,烘干3小時,稱量。

計算︰NV%=(W2/W1)×100%式中:NV%─固體份值W2 ─ 烘干后殘留物重量W1 ─ 樣品起始稱量測定時,可取2─3個平行實驗計算平均值。

2〃PH值的測定測定pH值,可採用一般pH計。

測定前,先按pH計的說明書校準計。

測定溫度控制在25℃。

其中槽液、極液、超濾液、去離子水可直接取樣測定,而乳液和色漿則必須先用去離子水稀釋一倍后再測定。

3〃電導率的測定電導率的測定可採用一般的電導儀測定。

具體步驟如下:先按電導儀的使用說明書預熱,調試儀器。

再根據說明分別測定待測液體的電導率。

注意溫度控制在25℃。

4〃MEQ值的測定電泳涂料的MEQ值=中和劑/胺值(酸值),也可用中和100g涂料固體份所需中和劑的毫克量來表示。

MEQ值的測定方法如下(僅適用于槽液)︰取10g電泳涂料槽液(精確到1mg)放入250ml燒杯中,加入50ml 四氫喃,用電磁攪拌充分攪拌均勻。

用0.1N氫氧化鈉,3ml以/分的速度(自動或手動滴定均可)進行滴定。

將所有測定的數據記作消耗鹼的函數。

經所測定的各點圓滑連接,用一字尺根據曲線的拐點找出曲線與拐點的兩條平行切線的垂線相交二分之一點,此點即為中和點。

此點對應值即為消耗的鹼量。

計算:MEQ=(V-V')×N×100/WS式中:V─等當點時耗鹼量(ml)V'─四氫喃耗鹼量(ml)N─氫氧化鈉溶液的濃度S─試樣的固體份(%)W─試樣重(g)5〃庫侖效率的測定庫侖效率是指消耗單位庫侖的電量沈積的採用一般的庫侖計漆膜的重量,以毫克/庫侖來表示。

陰極電泳涂料槽液的庫侖效率測定:(採用一般的庫侖計)磷化鋼板稱量,在標準電泳條件下,製備樣板。

电泳涂料沉积量测定法

电泳涂料沉积量测定法

1、电泳涂料沉积量仪器设备和材料:

马口铁板50mm×120mm×0.2-0.3mm

天平:感量0.001g

钢板尺:分量1mm

2、电泳涂料沉积量测定方法:

a.取三块马口铁板,按HG2-1046-77《电泳漆膜制备方法》的规定,进行试板表面处理后,在天平上称重,准确至0.001g。

b.将上述试板依次制备好涂料漆膜,然后在干燥器内冷却至室温,在天平上称重,准确至0.001g。

c.用钢板尺量取试板的宽度和高度,准确到1mm。

d.计算:

沉积量D(g/m2)按下式计算:

D=(G1-G)/2WH×104

式中:G1—涂漆后试板的重量,g

G—涂漆前试板的重量,g

W—试板的宽度,cm

H—试板的高度,cm

e.试验结果及误差

测试结果,取三个平行试验的平均值,每次测试的值与平均值之差,不超过5%,否则应重新测定。

中国新型涂料网。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电泳涂料常规参数的检

测方法

集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

电泳涂料常规参数的检测方法1.固体分的测量

固体份是指在105℃时加热3小时后,剩余的干燥树脂和份的百分含量。

测定方法如下:

①称取约2g的槽液存于干燥洁净的小蒸发皿中,在105℃下,烘干3小时,称量。

②计算:NV%=(W2/W1)×100%

式中:

NV%—固体份值

W2—烘干后残留物重量

W1—样品起始称量

③测定时,可取2—3个平行实验计算平均值。

2.PH值的测定

测定pH值,可采用一般pH计。

测定前,先按pH计的说明书校准计。

测定控制在25℃。

其中槽液、极液、超滤液、去离子水可直接取样测定,而乳液和色浆则必须先用去离子水稀释一倍后再测定。

3.电导率的测定

电导率的测定可采用一般的电导仪测定。

具体步骤如下:

①先按电导仪的使用说明书预热,调试仪器。

②再根据说明分别测定待测液体的电导率。

注意控制在25℃。

4.MEQ值的测定

的MEQ值=中和剂/胺值(酸值),也可用中和100g涂料固体份所需中和剂的毫克量来表示。

MEQ值的测定方法如下(仅适用于槽液):

①取10g槽液(精确到1mg)放入250ml烧杯中,加入50ml四氢呋喃,用电磁搅拌充分搅拌均匀。

②用0.1N氢氧化钠,3ml以/分的速度(自动或手动滴定均可)进行滴定。

③将所有测定的数据记作消耗碱的函数。

④经所测定的各点圆滑连接,用平行尺根据曲线的拐点找出曲线与拐点的两条平行切线的垂线相交二分之一点,此点即为中和点。

此点对应值即为消耗的碱量。

⑤计算:

MEQ=(V-V')×N×100/WS

式中:

V—等当点时耗碱量(ml)

V'—四氢呋喃耗碱量(ml)

N—氢氧化钠溶液的浓度

S—试样的固体份(%)

W—试样重(g)

5.库仑效率的测定

库仑效率是指消耗单位库仑的电量沉积的采用一般的库仑计漆膜的重量,以毫克/库仑来表示。

阴极槽液的库仑效率测定:(采用一般的库仑计)

①磷化钢板称量,在标准电泳条件下,制备样板。

在泳板过程中记录库仑计上的库仑数值Q。

②在规定的烘干条件下,待烘干的样板冷却后称量,测得涂料在样板上的沉积量W(mg)。

③计算:

库仑效率C=W/Q(毫克/c)

6.灰分和颜基比的测定

电泳涂装场合的颜基比是指、槽液或者涂膜中的和基料(树脂)之比。

颜基比的测定有法和测灰分法。

所用的,除碳黑外一般都是不燃性的无机,因而常用测定灰分来算出份,方法简便。

1)检测仪器和材料

①坩锅和马福炉

②恒温干燥箱

2)测定方法

①称取定量(10g左右)的漆样或槽液样于已称量的坩锅中;

②在110±5℃下烘干1小时,随后在200—250℃下烘1小时,再在400—450℃烘0.5小时,再升温至800℃煅烧0.5小时;

③冷却后将坩锅重新称量;

④计算:

灰分=(C-A)×100/[(B-A)×(D/100)]

颜基比(P/B)=(C-A)/K[D(B-A)-(C-A)K]

式中:

A?坩锅的重量(g)

B?坩锅加试样重量(g)

C?煅烧后坩锅加试样重量(g)

D?漆样固体份(%)

K?为碳黑修正系数,在黑漆中K=1.15

7.加热减量的测定

①将供试验的样板(钢板或磷化钢板)用天平称重w0;

②按标准规定的条件进行电泳,水洗后放置0.5小时以除水;

③将除水后的样板在140℃/30min烘干后,在干燥器内冷却,称重w1;

④再将上述干燥后的样板在170℃/30min烘干后,在干燥器内冷却,称重w2;

⑤计算加热减量(%)=(w1-w2)/(w1-w0)×100%

8.再溶性的测定

①按标准规定的条件制备电泳涂膜样板;

②断开电源后将样板取出,然后将样板的1/2直接浸泡在正在搅拌的槽液中,并用秒表计时;

③10分钟后将样板取出,并用水冲洗,按标准烘干条件将样板进行烘干;

④目测浸泡前后样板的外观有无明显差异,然后用测厚仪测定样板浸泡前后漆膜的(多点测量的算术平均值),并记录;

⑤计算:

再溶性(%)=(m1-m2)/m1×100%

式中:

m1:浸泡前样板的平均膜厚(μm)

m2:浸泡前样板的平均膜厚(μm)

9.泳透率的测定

1)仪器和材料:

①泳透率盒

a.测试板:磷化钢板,尺寸:(300-350)×105×0.75mm

b.隔条:硬聚氯乙烯条二根,尺寸:4×10×(300-350)mm

c.防水胶带:宽度为20mm和38mm两种

②电泳槽:PVC槽,内壁尺寸为120×200×350mm,装填漆液高度为300m m,相当于7200ml。

③阳极(适用于阴极涂装)

材料为不锈钢板,尺寸为被覆物的阴极面积的1/4—1/2,位于电泳槽的纵侧面,相对阴极伏特盒放置。

对于阳极电泳涂装为阴极。

④电泳装置:0—400V可调

2)测定方法:

①泳透率盒的制作:

a.测试板:磷化钢板,尺寸:(300-350)×105×0.75mm

b.隔条:硬聚氯乙烯条二根,尺寸:4×10×(300-350)mm

c.防水胶带:宽度为20mm和38mm两种

②将泳透率盒放入已熟化好的电泳槽中,使盒底边距槽底60±5mm,与电泳槽壁的距离为30±2mm;

③伏特盒于其相对应电极的距离为155±2mm;

④接好电源,将电压在15s内升至规定电压,电泳3min后,断开电源;

⑤取出泳透率盒,撕去固定测试板两边的胶带,取出隔条;

⑥将测试板用去离子水冲洗,然后按该规定的干燥条件烘干测试板;

⑦隔条清洗干净,以备再用。

3)结果表示:

测定每一块测试板内表面漆膜长度,平均长度以mm计算,其数值即是漆的直观泳透率值。

说明:

①测试结果取两次试验的平均值;

②记录时必须注明相应电压。