柴油机曲轴机械加工工艺规程设计

单缸柴油机曲轴课程设计

单缸柴油机曲轴课程设计一、课程目标知识目标:1. 学生能够理解单缸柴油机的结构组成,特别是曲轴的作用及其在发动机中的地位;2. 学生能够掌握曲轴的基本工作原理,包括转速与扭矩的转换关系;3. 学生能够描述曲轴的常见故障及其原因。

技能目标:1. 学生能够通过实际操作识别单缸柴油机的曲轴,并展示其工作原理;2. 学生能够运用所学的知识分析曲轴故障案例,提出合理的维修与保养建议;3. 学生能够设计简单的曲轴维修保养流程,并进行模拟操作。

情感态度价值观目标:1. 学生培养对机械工程领域的兴趣,特别是对柴油机这一传统工业产品的认识与尊重;2. 学生通过学习曲轴相关知识,增强对机械设备结构与功能的探索欲望,激发创新意识;3. 学生在学习过程中,培养团队合作精神,提高解决问题的能力和责任意识。

课程性质:本课程为实践性较强的技术学科课程,要求学生结合理论知识与实际操作,深入理解单缸柴油机曲轴的相关知识。

学生特点:考虑到学生年级特点,课程内容设计需兼顾知识性与趣味性,以激发学生的学习兴趣和动手操作的欲望。

教学要求:教学内容应紧密结合课本,通过实物展示、案例分析等教学方法,提高学生对曲轴知识的掌握与应用能力,同时注重培养学生的实践操作技能和解决问题的能力。

通过分解课程目标为具体的学习成果,为教学设计和评估提供明确的方向。

二、教学内容1. 引入概念:介绍单缸柴油机的整体结构,强调曲轴在发动机工作过程中的关键作用。

相关教材章节:第一章《内燃机概述》2. 理论知识:详细讲解曲轴的构造、工作原理及其与发动机性能的关联。

相关教材章节:第二章《曲柄连杆机构》3. 实物教学:通过拆解与组装单缸柴油机模型,直观展示曲轴及其附属部件。

相关教材章节:第三章《发动机主要部件》4. 故障分析:分析曲轴常见故障类型及其原因,如磨损、断裂等。

相关教材章节:第五章《发动机常见故障与维修》5. 维修与保养:介绍曲轴的维修方法、保养技巧及注意事项。

柴油机曲轴工艺过程及夹具毕业设计论文

重庆大学网络教育学院毕业设计(论文)柴油机曲轴零件加工工艺及夹具设计学生所在校外学习中心江苏张家港校处学习中心批次层次专业111 专升本机械设计制造及其自动化学号 w11107861学生指导教师起止日期 2013.1.21--2013.4.14摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

这次毕业设计介绍柴油机曲轴加工工艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,工时定额,切削用量的计算。

同时还介绍曲轴加工中用到的两套夹具的设计过程。

在工艺设计中,结合实际进行设计,对曲轴生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

根据现阶段机械零件的制造工艺和技术水平,本着以制造技术的先进性,合理性,经济性进行零件的形状、尺寸、精度等级、表面粗糙度、材料等技术分析。

并根据以上分析来选择合理的毛坯制造方法,设计工艺规程,夹具设计。

关键词:柴油机曲轴工艺夹具目录中文摘要 (I)1.引言 (1)2.曲轴的生产纲领 (2)3.零件的分析 (2)3.1曲轴的用途及工作条件 (2)3.2分析零件上的技术要求,确定要加工的表面 (3)3.3加工表面的尺寸和形状精度 (4)3.4尺寸和位置精度 (4)3.5加工表面的粗糙度及其它方面的质量要求 (4)3.6热处理要求 (4)4.曲轴材料和毛坯的定 (4)4.1确定毛坯的类型 (4)4.2确定毛坯的生产方法 (4)4.3确定毛坯的加工余量 (4)5.曲轴的工艺过程设计 (5)5.1粗、精加工的定位基准 (5)5.1.1粗加工 (5)5.1.2粗加工 (5)5.2工件表面加工方法的选择 (5)5.3曲轴机械加工的基本路线 (5)5.4加工余量及毛坯尺寸 (6)5.5工序设计 (6)5.5.1加工设备与工艺装备的选择 (8)5.5.2机械加工余量、工序尺寸及公差的确定 (9)5.6确定工时定额 (11)5.7机械加工工艺规程卡片和机械加工工序卡片 (12)5.7.1机械加工工艺过程卡片 (12)5.7.2机械加工工序卡片 (12)6.柴油机曲轴加工键槽夹具设计 (13)6.1.1夹具类型的分析 (13)6.1.2工装夹具定位方案的确定 (13)6.1.3工件夹紧形式的确定 (13)6.1.4对刀装置 (13)6.1.5分度装置的确定以及补补助装置 (14)6.1.6夹具定位夹紧方案的分析论证 (14)6.1.7夹具结构类型的设计 (15)6.2夹具总图设计 (16)6.4绘制夹具零件图 (16)7.结论 (17)8.参考文献 (18)1.引言曲轴是内燃机中的重要零件之一,是承受冲击载荷传递动力的关键零件,在内燃机五大件(机体、缸盖、曲轴、连杆、凸轮轴)中是最难以保证加工质量的零件。

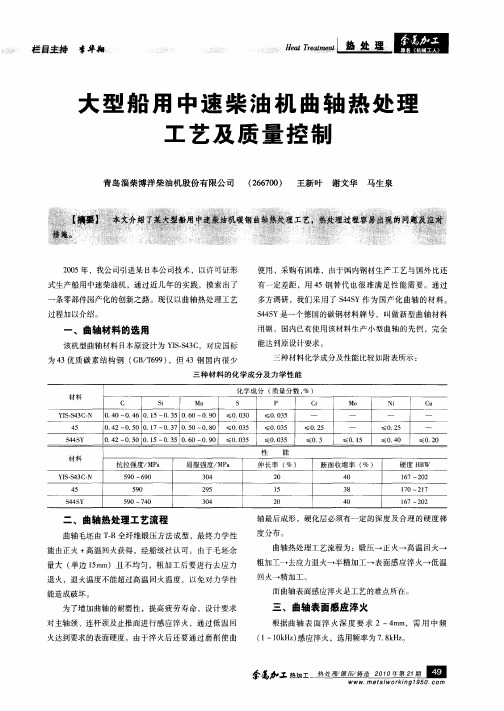

大型船用中速柴油机曲轴热处理工艺及质量控制

二 、曲轴热处理工艺流程

曲轴毛坯由 TR全纤维锻压方法成 型 ,最 终力学性 —

轴最后成形 ,硬化层必须有一定 的深度及合理 的硬度梯

度分布。

能 由正火 + 高温回火获得 ,经船 级社认可 。由于毛坯余

量大 ( 单边 1r 5 m)且不均 匀 ,粗加工后 要进行 去应力 a

退火 ,退火温度不 能超过高温 回火温度 ,以免对 力学性 能造成破坏。

性较大 ,允许缓冷 。但在 50 60 0 ~ 0 %之间是过 冷奥氏体 最不稳定的区域 ,必须快冷。高 温段 的缓慢冷 却,可 以

减少工件的热应 力 ,3 0 以下的缓 冷 ,可以使工 件缓 0%

简单 ; 缺点是两半感应器扣合总是存在 间隙,产生漏 磁

场 ,从而使淬火后的轴颈存在软带。我 们选 用 的是感 应 器随动方式 ,即感应器 只有一半 ,通过定位块在 曲轴 轴

5 0 ~6 0 9 9 5 0 9 5 0 ~7 0 9 4

屈服强度/ a MP

3 4 0 2 5 9 3 4 0

伸 长率 ( ) %

2 0 1 5 2 0

断 面收缩率 ( ) %

4 0 3 8 4 0

硬度 H W B

1 7~2 2 6 0 l 0~2l 7 7 l 7—2 2 6 0

度可调, 可通过调配不同的浓度来满足不同的淬火需要。 但 由于我们第 一次接触这种淬火液 , 之对 ¥4 Y 加 4S

这种新型曲轴用钢没有任何热处理资料 可借 鉴,所 以做

了大量 的摸索试验 。

1 淬火机床的设计选择 .

淬火机床用来夹持曲轴并确定感应器与 曲轴 的相对 位置关系。原 日本公 司采用 的是 固定式感应 器 ,由上下

曲轴生产工艺流程

曲轴生产工艺流程

曲轴是内燃机和柴油机中重要的零部件之一,其主要功能是将活塞的往复运动转化为旋转运动,驱动传动系统工作。

曲轴生产工艺流程的合理性和稳定性对于保证曲轴的质量和性能起着重要的作用。

下面将介绍一下曲轴的生产工艺流程。

曲轴的生产工艺流程主要包括原材料准备、组装、加工和热处理。

具体流程如下:

第一步:原材料准备。

曲轴的主要原材料是钢材,通常采用高强度合金钢或特殊钢材。

在生产之前,需要将原材料进行剪切、锻造等工艺,将其加工成适合曲轴生产的坯料。

第二步:组装。

曲轴的组装主要是将不同形状的锻件按照设计要求进行组装和定位。

这是曲轴制造中的重要一步,对曲轴的精度和性能有很大影响。

第三步:加工。

曲轴在加工过程中需要进行粗加工和精加工两个环节。

粗加工主要是通过镗、铰、削等工艺将曲轴的外形加工到设计尺寸和精度要求;精加工则是通过轴磨、修磨、刻字等工艺来提高曲轴的精度。

第四步:热处理。

曲轴在生产过程中需要进行淬火和回火等热处理工艺,以提高曲轴的硬度和强度。

在热处理过程中,曲轴需要经历加热、保温、冷却等环节,确保曲轴的性能达到设计要求。

第五步:检测和质量控制。

曲轴生产完成后需要进行各项质量检测,确保曲轴的尺寸、硬度、表面质量等符合标准要求。

如果出现不合格品,需要及时进行返修或淘汰处理。

以上就是曲轴生产工艺流程的简要介绍。

在实际生产中,每个步骤都需要严格控制和把握,确保曲轴的质量和性能。

随着科技的发展和生产技术的提高,曲轴生产工艺也在不断的创新和改进,以适应不同类型发动机的需求和要求。

大型船用中速柴油机曲轴工艺设计

曲轴 淬火 机 床 上设 置 有 三 种 感 应 器 ,分 别 自动

重要因素 ,淬火冷却介质的浓度越 大,其冷却能力 越差 , 相对淬火 硬度低 。淬火冷却介质 的冷却速 度

是 影 响淬火 质 量 的决 定 性 因素 ,为 保 证 工 件 表 面 淬

对 曲轴 主 轴 颈 、曲 柄 销 和止 推 轴 承 两 侧 进 行 中频 淬 火 。淬 火机 床 的 感 应 器 独 立悬 挂 平衡 机 构 、数 控 浮

大型船用中速柴油机曲轴工艺设计

青 岛淄柴博 洋柴油机股份 有限公 司 ( 山东 2 60 ) 邱前进 67 0 张严芳 丁 晓

曲轴 是 柴 油 机 用 于 传 递 功率 的关 键 零 部 件 ,在 大 型船用 柴 油机 曲轴 的长 径 比较 大 ,刚 性较 差 ,

柴 油机 的工 作 循 环 中, 曲轴 承 受周 期 性 不 断变 化 的 压力 、往 复运 动 的惯 性 力 、旋 转 质 量 的离 心 惯 性 力 及力 矩等 复杂 的交 变 载 荷 ,承受 拉 、压 、弯 和磨 损 , 因此 要 求 曲轴 应 具 备 有 足 够 的强 度 、 刚 性 、韧 性 、

耐磨性 及 良好 的平衡性 。

尺 寸 、形位 公差 精 度 较 高 ,因此 加工 工 艺 比较 复 杂 。 柴 油 机 曲 轴 有 6 缸 、 8 缸 两 种 ,6 缸 曲 轴 长

4055 m, 8.m 8缸曲轴长 51 .m 1 5 m,主轴颈 t 9m 5 h 5 m, 2

连杆 轴颈 4 8 m , 0 m,材料 为 ¥ 4 Y,轴 颈及 止 推 面淬 2 4S 火处 理 。图 1 为某 船用 中速 柴油 机 8缸 曲轴 的外形 。

( )连 杆 轴 颈 的 加 工 曲 轴 连 杆 轴 颈 的 加 工 4 在 双头 曲轴 车 床 上 完 成 ,根 据 车 床 的 结 构 和 曲 轴 加工 的要 求 ,设 计 了 曲 轴 车 床 专 用 夹 具 。该 夹 具

柴油机曲轴设计

1前言1.1柴油机与曲轴1.1.1柴油机的工作原理柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。

四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。

压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。

在高压气体推动下,活塞向下运动并带动曲轴旋转做功。

废气同样经排气门、排气管等处排出。

四行程柴油机的每个工作循环均经过如下四个行程:(1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。

可燃混合气被吸人气缸内。

活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。

由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。

混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。

(2)压缩行程进气行程结束后,进气门、排气门同时关闭。

曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。

活塞到上止点时,压缩行程结束。

压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~1.2MPa。

(3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。

(4)排气行程进气口关闭,排气口打开,排除废气。

由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。

因此,单缸发动机工作不平稳。

四缸柴油机曲轴工艺工装设计

毕业设计(论文)说明书题目四缸柴油机曲轴工艺工装设计学生系别专业班级学号指导教师摘要在这次毕业设计中,进行了曲轴的测绘及根据实物模型了解曲轴的外型和曲轴斜油孔的位置结构。

本设计为四缸柴油机曲轴工艺工装设计:绘制曲轴零件图、确定加工方法、制定加工工艺、编制加工工序卡、曲轴斜油孔加工的工装设计。

曲轴由轴颈和轴柄构成。

曲轴是受冲击载荷、传递动力的重要零件,在五大件中最难以保证加工质量。

由于曲轴工作条件恶劣,因此对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。

如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。

曲轴材质有球墨铸铁和钢两类。

由于球墨铸铁的切削性能良好,可获得较理想的结构形状,并且和钢质曲轴一样可以进行各种热处理和表面强化处理来提高曲轴的抗疲劳强度、硬度和耐磨性。

球墨铸铁曲轴成本只有调质钢曲轴成本的1/3左右,所以球墨铸铁曲轴在国内外得到了广泛应用。

关键词:曲轴斜油孔工装设计可靠疲劳强度球墨铸铁1ABSTRACTIn this graduation project, has carried on the crank mapping and the basis working model understands the crank the outlook and the tune axle tilt oil hole position structure.This design is four cylinder diesel engine crank craft work clothes design: Plan crank detail drawing, determination processing method, formulation processing craft, establishment processing travel chart, tune axle tilt oil hole processing work clothes design.The crank constitutes by the journal and the axis handle.The crank is in the engine withstands the impact load, the transmission power important components, guarantees the processing quality most with difficulty in the engine five big-ticket items.Because the crank working condition is bad, therefore to the crank material quality as well as the semifinished materials processing technology, the precision, the surface roughness, the heat treatment and the surface strengthens, requests and so on transient equilibrium extremely is all strict.If any link quality has not obtained the guarantee, then may affect the crank seriously the service life and the complete machine reliability.The crank material quality has the modular cast iron and the steel two kinds.Because the modular cast iron cutting value is good, may obtain the ideal structure shape, and may carry on each kind of heat treatment and superficial strengthening processing equally with the steel crank enhances the crank the anti-fatigue strength, degree of hardness and the resistance to wear.Modular cast iron crank cost only then about quenched and tempered steel crank cost 1/3, therefore the modular cast iron crank in domestic and foreign obtained the widespread application.Key word:Cranks Slanting oil holes Work clothes designs Reliability Fatigue strength Modular cast irons.II目录摘要 (Ⅰ)Abstract.......................................................................................... . (Ⅱ)第1章设计的相关知识 (1)1.1 毕业设计的目的、要求和内容 (1)1.1.1 毕业设计的目的 (1)1.1.2 毕业设计的基本要求及主要内容 (1)1.2 毕业设计的步骤 (2)1.2.1机械加工工艺规程设计 (2)第二章零件的分析 (3)2.1 零件的作用及分析 (3)2.2 曲轴的制造技术及工艺进展.............................................................................. . (3)2.2.1 曲轴的毛坯制造技术 (3)2.2.2 机械加工技术 (4)2.2.3 热处理和表面强化处理技术 (4)第三章零件的工艺路线及加工工艺 (5)3.1拟定工艺路线应注意的事项 (5)3.2 零件的工艺路线 (6)3.2.1 基准的选择 (6)3.2.2 曲轴工艺路线内容 (6)3.2.3 零件加工工序内容 (7)第四章专用夹具设计及撰写说明 (35)4.1 专用夹具设计 (35)4.1.1 设计说明 (35)4.1.2 夹具设计分析 (35)4.2 撰写说明书应注意的事项 (36)第五章结论 (37)参考文献 (38)致谢 (39)XX大学毕业设计第一章设计的相关知识1.1 毕业设计的目的、要求和内容了解毕业设计的目的和要求能知道设计的重要性。

大功率柴油机曲轴箱体高精度加工技术

大功率柴油机曲轴箱体高精度加工技术1 超大功率柴油机曲轴箱体高精度加工技术超大功率柴油机曲轴箱体是柴油发动机中至关重要的组成部件,它负责支撑曲轴,传递能量,保护曲轴和其它机件免受侧力,承受转速,工作温度和压力等,其高精度加工技术·容差要求是非常高的,比较重要的特点是制造精确、尺寸精密、结构轻量的精密件。

2 技术要求由于柴油机曲轴箱体的要求较高,其加工技术就非常重要。

需要一些技术措施来保持其高精度,提高品质的稳定性,实现可靠的使用性能。

1. 精确度要求:超大功率柴油机曲轴箱体具有精确的内外尺寸尺寸,平整度,无毛刺等要求;它们的表面准度达到H7/H8,表面处理是酸洗抛光,以保证表面质量和结构整体性。

2. 工艺流程要求:其加工工艺包括数控车削、铸件成型、焊接、磨削、热处理和检测等技术步骤,重点工艺是铸造+数控车削,这是确保精度和高效工作的关键步骤。

3. 装夹要求:装配时要求柴油机曲轴箱体与外罩之间有一定的无闭合间隙,这样才能保证拆装时无卡壳或压扁现象,确保机件可靠运作。

3 加工技术超大功率柴油机曲轴箱体高精度加工技术方面,主要采用数控机床,采用三轴数控车床分别对箱体上的轴孔、螺孔、满槽等复杂的数控车削加工,对关键位置的安装孔的尺寸和形状的精度要求是较高的,该高精度加工技术可以有效地控制误差,防止产品质量降低。

4 品质检验和技术参数质检部门经常会对超大功率柴油机曲轴箱体进行品质检验,定期检查测量各部件尺寸、形位公差、平整度、焊接头及抗拉强度等技术指标,以保证产品质量。

超大功率柴油机曲轴箱体具有良好的性能,它的准确、精细及体积小等特点十分有利于减少故障,提高柴油机的性能和可靠性,节约能源,同时也有利于缩短工作周期。

通过上述高精度加工技术,超大功率柴油机曲轴箱体的质量得以保证,所使用的配件也能够达到最好的效果。

汽车发动机曲轴机械加工工艺规程与夹具毕业设计论文

第一章

制造业生产的是具有直接使用价值的产品,而这些产品与社会的生产活动和人民生活息息相关。当今制造业不仅是科学发展和技术发明转换为现实规模生产力的关键环节,并已成为为人类提供生活所需物质财富和精神财富的重要基础。良好的居住环境,充分的能源供给,便捷的交通和通信设施,丰富多彩的应刷出版、广播影视和网络媒体,优良的医疗保健手段,可靠的国家和社会安全以及抵抗自然灾害的能力等,均需要制造业的支持。

This design is in order to improve the crankshaft parts production efficiency, and the machining accuracy. Therefore,when drawing up the process we strict accordance with the design criteria that benchmark first,main first then secondary, rough first then essence, surface first,hole after . First, work out benchmark, again with pure reference positioning processing other processes. In fixture design,I choose the car process of crankshaft connecting rod , When location,I choose two V block and circumferential locating pin to positioning, pressed powder compact, and set up appropriate eccentricity on the jig.

柴油机曲柄工艺说明书

柴油机曲柄工艺规程及专用夹具设计说明书目录第一章柴油机曲柄加工工艺规程步骤和内容1.1 零件的工艺分析1.2 确定毛坯、绘制毛坯简图1.3拟定曲柄工艺路线1.4机床设备及工艺装备的选用第二章加工余量和加工尺寸的确定2.1加工余量、工序尺寸和公差的确定2.2切削用量、时间定额的计算第一章 柴油机曲柄加工工艺规程设计1.1 零件的工艺分析 一、柴油机曲柄的用途柴油机中,曲柄通常称为曲轴,起旋转作用;活塞由燃气作功作往复运动;连杆联结活塞与曲轴。

二、曲柄的技术要求 加工表面 mm尺寸及偏差公差及精度等级mRaμ表面粗糙度形位公差/mm曲柄左端面 64 IT12 3.2曲柄右端面 64 IT12 3.2①面 18005.0-IT9 3.2 ⊥ 0.03 A②面28033.00+IT8 3.2 φ12的孔 φ12018.00+ IT7 1.6φ16的孔 φ16027.00+ IT8 1.6 ∥ φ0.02 Aφ5的孔φ5IT12 3.2 M6螺纹孔 M6IT123.2三、确定曲柄的生产类型 计算零件体积:公式:V=(π×162-π×82)×18×2+(π×112-π×62)+2×23×6×6 =41280.908mm 3m=v ρ=41280.908×109-×7.8×103=0.322kg已知N=500件/年,根据书上表1-3和表1-4可判定此为轻型零件且为小批量生产。

1.2确定毛坯、绘制毛坯简图一、铸件尺寸公差与机械加工余量(摘自GB/T6414-1999) 1、 基本概念⑴ 铸件基本尺寸 机械加工前的毛坯铸件的尺寸,包括必要的机械加工余量(图2-1)。

⑵ 尺寸公差 允许尺寸的变动量。

公差等于最大极限尺寸与最小极限尺寸之代数差的绝对值;也等于上偏差与下偏差之代数差的绝对值。

⑶ 错型 由于合型时的错位,逐渐的一部分与另一部分在分型面处相互错开。

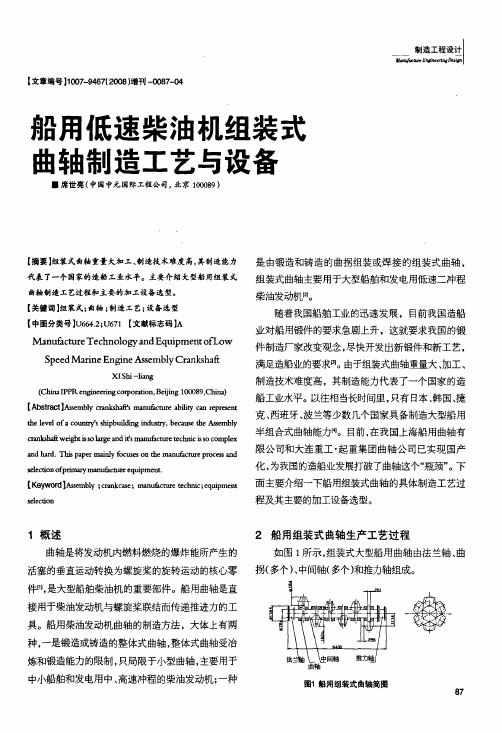

船用低速柴油机组装式曲轴制造工艺与设备

I(盏豢)l

l {}口】] 7了寸田 T’LJ‘∞11●

深孔加工 ( 数控深孔钻

半精车各部 ( 重型车床)

抽哪尉。

l 麓,l ∞纂蓦麓

2) 曲拐外廓、开档、主轴孔、曲柄轴粗加一

精车各部 ( 数控重车)

工, 小端圆锥 面及曲 轴轴心 孔不加工 。主轴 孔 如用割炬切出要留出热影响区。

精车主轴孔各部 ( 数控曲拐车床)

【Abst 旧ct 】A娼embl y c髓nksk岔s功圳l 丘ccI l 陀a bi l i t y c蛆 唧缁 em

出e 1evd of a cou唧’s shi pbui l di I lg i I l dus 町,bec 撒吐忙觚enl l )l y

∞砌【shmweigbt i ssol argeand甜s础幽cn腓t echl l icis so c伽叩lex

sel ecd on

是由锻造和铸造的曲拐组装或焊接的组装式曲轴, 组装式曲轴主要用于大型船舶和发电用低速二冲程 柴油发动机阁。

随着我国船舶工业的迅速发展,目前我国造船 业对船用锻件的要求急剧上升,这就要求我国的锻 件制造厂家改变观念,尽快 开发出新锻件和新工艺, 满足造船业的要求嘲。由于组装式曲轴重量大、加工、 制造技术难度高,其制造能力代表了一个国家的造 船工业水平。以往相当长时间里,只有日本、韩国、捷 克、西班牙、 波兰等少数几个国家具备制 造大型船用 半组合式曲轴能力【4】。目前,在我国上海船用曲轴有 限公司和大连重工·起重集团曲轴公司已实现国产 化,为我国的造船业发展打破了曲轴这个“瓶颈”。下 面主要介绍一下船用组装式曲轴的具体制造工艺过 程及其主要的加工设备选型。

用传动端曲拐单元作为基础精车主轴孔各部数控曲拐车床中间轴锻件xl推力轴锻件粗车各部重型车床深孔加工数控深孔钻半精车各部重型车床精车各部数控重车曲拐主轴颈预热装轮轴压装机曲轴整体热装曲轴热装机精车各部数控曲轴车床镗各部孔铣键槽数控落地铣镗床检验入库图3曲轴加工装配工艺流程图粗车各部重型车床深孔加工数控深孔钻半精车各部重型车床精车各部数控重车3主要加工设备选型31重型车床法兰轴中间轴及推力轴经粗加工后为减少在数控重车上精加工工序的劳动量先用重型车床进行半精加工

柴油机曲轴工艺过程及夹具设计

柴油机曲轴⼯艺过程及夹具设计重庆⼤学⽹络教育学院毕业设计(论⽂)柴油机曲轴零件加⼯⼯艺及夹具设计学⽣所在校外学习中⼼江苏张家港校处学习中⼼批次层次专业111 专升本机械设计制造及其⾃动化学号 w11107861学⽣指导教师起⽌⽇期 2013.1.21--2013.4.14摘要曲轴是发动机上的⼀个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加⼯部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆⼤头孔连接,连杆⼩头孔与汽缸活塞连接,是⼀个典型的曲柄滑块机构。

发动机⼯作过程就是:活塞经过混合压缩⽓的燃爆,推动活塞做直线运动,并通过连杆将⼒传给曲轴,由曲轴将直线运动转变为旋转运动。

⽽曲轴加⼯的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

这次毕业设计介绍柴油机曲轴加⼯⼯艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,⼯时定额,切削⽤量的计算。

同时还介绍曲轴加⼯中⽤到的两套夹具的设计过程。

在⼯艺设计中,结合实际进⾏设计,对曲轴⽣产⼯艺进⾏了改进,优化了⼯艺过程和⼯艺装备,使曲轴的⽣产加⼯更经济、合理。

根据现阶段机械零件的制造⼯艺和技术⽔平,本着以制造技术的先进性,合理性,经济性进⾏零件的形状、尺⼨、精度等级、表⾯粗糙度、材料等技术分析。

并根据以上分析来选择合理的⽑坯制造⽅法,设计⼯艺规程,夹具设计。

关键词:柴油机曲轴⼯艺夹具⽬录中⽂摘要 (I)1.引⾔ (1)2.曲轴的⽣产纲领 (2)3.零件的分析 (2)3.1曲轴的⽤途及⼯作条件 (2)3.2分析零件上的技术要求,确定要加⼯的表⾯ (3)3.3加⼯表⾯的尺⼨和形状精度 (4)3.4尺⼨和位置精度 (4)3.5加⼯表⾯的粗糙度及其它⽅⾯的质量要求 (4)3.6热处理要求 (4)4.曲轴材料和⽑坯的定 (4)4.1确定⽑坯的类型 (4)4.2确定⽑坯的⽣产⽅法 (4)4.3确定⽑坯的加⼯余量 (4)5.曲轴的⼯艺过程设计 (5)5.1粗、精加⼯的定位基准 (5)5.1.1粗加⼯ (5)5.1.2粗加⼯ (5)5.2⼯件表⾯加⼯⽅法的选择 (5)5.3曲轴机械加⼯的基本路线 (5)5.4加⼯余量及⽑坯尺⼨ (6)5.5⼯序设计 (6)5.5.1加⼯设备与⼯艺装备的选择 (8)5.5.2机械加⼯余量、⼯序尺⼨及公差的确定 (9)5.6确定⼯时定额 (11)5.7机械加⼯⼯艺规程卡⽚和机械加⼯⼯序卡⽚ (12)5.7.1机械加⼯⼯艺过程卡⽚ (12)5.7.2机械加⼯⼯序卡⽚ (12)6.柴油机曲轴加⼯键槽夹具设计 (13)6.1.1夹具类型的分析 (13)6.1.2⼯装夹具定位⽅案的确定 (13)6.1.3⼯件夹紧形式的确定 (13)6.1.4对⼑装置 (13)6.1.5分度装置的确定以及补补助装置 (14)6.1.6夹具定位夹紧⽅案的分析论证 (14)6.1.7夹具结构类型的设计 (15)6.2夹具总图设计 (16)6.4绘制夹具零件图 (16)7.结论 (17)8.参考⽂献 (18)1.引⾔曲轴是内燃机中的重要零件之⼀,是承受冲击载荷传递动⼒的关键零件,在内燃机五⼤件(机体、缸盖、曲轴、连杆、凸轮轴)中是最难以保证加⼯质量的零件。

柴油机曲轴工艺规程及夹具设计

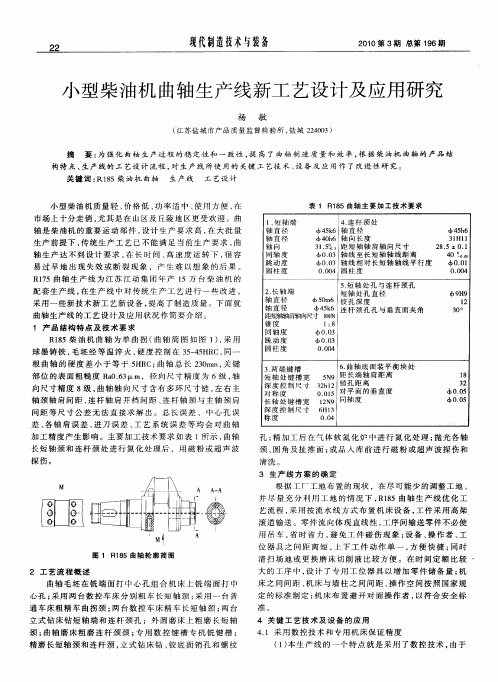

优秀设计摘要本文主要介绍了R180柴油机曲轴工艺设计及其中两道工序的夹具设计。

本文作者是在保证产品质量、提高生产率、降低成本、充分利用现有生产条件、保证工人具有良好而安全劳动条件的前提下进行设计的。

在工艺设计中,作者结合实际进行理论设计,对曲轴传统生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

在夹具设计部分,作者在收集加工所用机床、刀具及辅助工具等有关资料后,对工件材料、结构特点、技术要求及工艺分析的基础上,按照夹具设计步骤设计出符合曲轴生产工艺及夹具制造要求的夹具。

关键词:柴油机曲轴工艺夹具AbstractThis text introduce R180 diesel engine crankshaft technological design and two of them jig of process design mainly. The author of this text is guaranteeing product quality, boost productivity, lower costs, utilize existing working condition, guaranteeing worker to have good work prerequisite of terms to design . In technological design, the author combine carrying on theory design, improve the traditional production technology of the crankshaft actually, optimize craft course and craft equip, enable economy rational even more of production and processing of the crankshaft. Designing in the jig , the author collect the relevant materials, such as lathe, cutter and handling tool,etc. At the foundation of the analyse of work piece material, specification requirement and craft, and make jig of request according to jig measure design and cankshaft production technology and jig.Keywords : Diesel engine Crankshaft Technology Jig目录摘要 1 Abstract 20 引言 11 R180柴油机曲轴工艺设计 3 1.1 分析零件图 3 1.2 确定生产类型3 1.3 确定毛坯 3 1.4 机械加工工艺过程设计 3 1.5 选择加工设备与工艺装备6 1.6 确定工序尺寸7 1.7 确定切削用量及时间定额 91.8 填写工艺规程卡 152 R180柴油机曲轴第一套夹具设计 16 2.1 明确设计任务、收集分析原始资料 16 2.2 确定夹具的结构方案 172.3 绘制夹具结构草图 193 R180柴油机曲轴第二套夹具设计 21 3.1 明确设计任务、收集分析原始资料 21 3.2 确定夹具的结构方案 22 3.3 夹具定位误差分析 22 3.4 拟订夹具总装图的尺寸、公差与配合及技术要求 223.5 绘制夹具总装图 234 结论 24 致谢 25 参考文献 26 附件清单 270 引言本次毕业设计是关于R180柴油机曲轴的工艺设计及其中两道工序的夹具设计。

CA6110发动机曲轴的加工工艺及夹具设计

摘要曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

本课题是柴油机曲轴的加工工艺的分析与设计进行探讨。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。

所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。

关键词:发动机曲轴工艺分析工艺设计AbstractThe car engine crankshaft is one of the key parts and its direct influence on the performance of the quality of life and the car engine crankshaft in engine. For maximum load and power, with all of the changes direction, bending and torque through long run, so the crankshaft material wear high rigidity, fatigue strength and wear resistance. Engine crankshaft role of piston is reciprocal linear motion through the link into the rotary motion, thus realize engine by chemical energy into mechanical energy output.This topic is only diesel engine crankshaft process analysis and design are discussed. The process route plan is the key stage procedure formulation of regulations, is the overall design process. Which route reasonable or not, not only influence processing quality and productivity, and affect worker, equipment, and process equipment and production sites, which affect the reasonable utilization of production cost.Therefore, the design is in the careful analysis of the crankshaft parts processing technical requirements and machining precision, reasonably determine the blank type, after consulting relevant reference, manuals, charts, standards, technical data to determine the locating datum, mechanical process and procedure limits.but dimensions and tolerances, eventually developing a crank parts processing process card.Keywords: engine crankshaft process analysis and process design目录摘要 (I)ABSTRACT (II)前言 (IV)1.6110发动机曲轴零件图的分析 (1)1.1 曲轴的功能和用途 (1)1.2 曲轴的结构和技术要求 (1)2.工艺过程设计 (2)2.1计算生产纲领,确定生产类型 (2)2.2 审查零件图样工艺性 (3)2.3 选择毛坯 (3)2.4 工艺过程设计 (3)2.5确定加工余量及毛坯尺寸、设计毛坯图 (8)2.6重要工序设计 (9)2.7确定切削用量及基本时间 (11)3.夹具设计 (16)3.1机床夹具的分类、基本组成和功用 (17)3.26110发动机曲轴夹具的设计思路 (17)3.36110曲轴连杆轴颈粗磨夹具设计 (19)总结 (27)参考文献 (28)致谢 (29)前言曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴的加工工艺毕业设计

引言曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈,(还有其他)。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

曲轴的润滑主要是指与摇臂间轴瓦的润滑和两头固定点的润滑.这个一般都是压力润滑的,曲轴中间会有油道和各个轴瓦相通,发动机运转以后靠机油泵提供压力供油进行润滑、降温。

发动机工作过程就是,活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

曲轴的旋转是发动机的动力源。

曲轴的结构包括轴颈、曲轴臂、曲轴销、侧盖以及连杆大端轴承。

轴颈具有一第一油路。

曲轴臂连接于轴颈。

曲轴销设置于曲轴臂之中,并且抵接于轴颈。

曲轴销具有第一机油缓冲室、第二机油缓冲室以及第二油路。

第一机油缓冲室系连接于第二机油缓冲室,第二油路连接于第二机油缓冲室。

侧盖设置于曲轴臂中,侧盖与曲轴销之间成形有一空间,该空间连接于第一油路与第一机油缓冲室之间。

连杆大端轴承设置于曲轴臂之中,曲轴销套设于连杆大端轴承之中,第二油路连接于第二机油缓冲室与连杆大端轴承之间。

本实用新型可将机油内微小异物过滤掉,减少了连杆大端轴承遭受微小异物侵入的机会,并避免连杆大端轴承损坏,进而可延长曲轴结构的使用寿命。

发动机曲轴加工工艺分析与设计2 一概述1、气缸体水冷发动机的气缸体和上曲轴箱常铸成一体,气缸体一般用灰铸铁铸成,气缸体上部的圆柱形空腔称为气缸,下半部为支承曲轴的曲轴箱,其内腔为曲轴运动的空间。

曲轴零件的机械加工工艺及夹具设计

曲轴零件的机械加工工艺及夹具设计曲轴是内燃机和柴油机的重要零件之一,它是发动机输出动力的重要部件。

曲轴的设计和制造对于发动机的性能和寿命都有着重要的影响。

在曲轴的制造过程中,机械加工工艺和夹具设计也是至关重要的环节。

本文将深入分析曲轴零件的机械加工工艺及夹具设计,以期提高曲轴的制造效率和质量。

曲轴的机械加工工艺分为以下几步:1. 投料与粗车曲轴的加工是从钢锭开始的,钢锭的材质有一定的要求,需要具有较高的强度和韧性。

首先,将钢锭放入车铣机内,进行投料与粗车。

投料时需要注意钢锭的位置、角度和稳定性,粗车时还需要注意车刀的旋转速度和到达进给量的准确度。

此步是曲轴加工的第一步,关系到后续加工的顺利进行。

2. 六面加工六面加工是曲轴机械加工的第二步,即对钢锭进行六面加工,以便确定曲轴的尺寸和形状。

在这一步中,需要进行车削、铣削、钻削等各种加工方法,并使用测量工具对曲轴的尺寸进行检验,确保曲轴的精度和质量。

3. 精车曲轴的精车是机械加工中非常关键的一步,它可以提高曲轴的表面质量和尺寸精度。

在曲轴的精车过程中,需要使用砂轮进行加工,尤其需要注意砂轮的质量和尺寸的准确度。

曲轴的精车需要连续处理,以确保曲轴的表面光滑度和精度。

4. 钻削孔钻削孔是曲轴机械加工工艺的最后一步,它用于形成曲轴主轴承和连杆小头的孔洞。

在钻削孔的过程中,需要注意孔洞的直径和深度的准确度,孔洞的位置和角度的准确度,以及孔洞的表面光滑度。

曲轴的机械加工工艺需要设计合理的夹具,以确保曲轴的准确度、精度和表面质量。

在夹具设计过程中,需要考虑以下几个方面:1. 夹具的稳定性需要确保曲轴在加工的过程中不会发生晃动、掉落和变形等情况,以保证加工的精确性和安全性。

2. 夹具的垂直度夹具的垂直度需要保证在加工过程中曲轴的定位准确度和孔洞的位置和角度的准确度。

3. 夹具的尺寸精度夹具的尺寸需要与曲轴的尺寸相对应,在加工过程中确保曲轴的精确度和表面质量。

4. 夹具的耐磨性曲轴加工是连续进行的,需要保证夹具的寿命和使用效果,需要选择具有耐磨性的材料。

小型柴油机曲轴生产线新工艺设计及应用研究

艺 流 程 , 用按 流 水 线 方式 布 置 机 床 设备 , 件 采 用 高架 采 工 滚 道输 送 。零件 流 向体 现 直线 性 , 工序 间 输送 零件 不 必使

A

用 吊车 , 时 省 力 , 免工 件 碰 伤 现 象 ; 备 、 作 者 、 省 避 设 操 工 位 器 具 之 问 距 离短 , 下 工 件 动 作 单 一 , 上 方便 快 捷 ; 同时

清 扫 场 地 或 更 换 磨 床 切 削 液 比 较 方 便 。 在 时 间 定 额 比 较 大 的工 序 中 , 计 了专 用 工位 器具 以增 加零 件 储 备 量 ; 设 机

图 1 R1 5 曲轴 轮 廓 简 图 8

2 工 艺 流 程 概 述

曲轴 毛坯 在 铣 端 面 打 中心 孔 组 合 机 床 上铣 端 面打 中 心 孔 ; 用 两 台数 控车 床 分别 粗 车长 短 轴 颈 ; 采 采用 一 台普 通 车 床粗 精 车 曲拐 颈 ; 台数 控车 床 精 车长 短 轴 颈 ; 台 两 两 立 式 钻 床钻 短 轴 端 和连 杆 颈 孔 ;外 圆磨 床 上粗 磨 长 短 轴 颈; 曲轴 磨 床 粗 磨 连 杆 颈 颈 ; 用 数 控 键 槽 专 机 铣 键 槽 ; 专 精 磨 长短 轴 颈和 连杆 颈 , 式 钻 床 钻 、 立 铰底 面销 孔 和 螺纹

部 位 的 表 面 粗 糙 度 R 0 6 m ,径 向 尺 寸 精 度 为 6级 , a .3 轴

同轴 度 跳 动度 圆柱度

向尺寸 精 度 8级 , 曲轴 轴 向尺 寸 含 有 多环 尺 寸 链 , 右 主 左

轴 颈 轴 肩 间 距 、 杆 轴 肩 开 档 间 距 、 杆 轴 颈 与 主 轴 颈 肩 连 连 间距 等 尺 寸公 差 无 法 直 接求 解 出 。总长 误 差 、中心 孔 误 差 、 轴 肩 误 差 、 刀 误 差 、 艺 系 统 误 差 等 均 会 对 曲 轴 各 进 工

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湖南文理学院芙蓉学院本科生毕业论文(设计)题目:柴油机曲轴机械加工工艺规程及斜油孔回转钻模设计学生姓名:学号:专业班级:指导教师:完成时间:2012-5-18目录中文摘要...............................................................4英文摘要...............................................................5第1章绪论1.1课题的目的及意义..............................................61.2设计要求.......................................................7第2章工艺规程设计2.1 计算生产纲领,确定生产批量..................................82.2选择毛坯.......................................................82.3工艺规程设计...................................................82.3.1定位基准的选择................................................82.3.2零件表面加工方法的选择........................................92.3.3制订工艺路线.................................................102.4确定机械加工余量和毛坯的选择...............................182.4.1机械加工余量的确定...........................................182.4.2工序尺寸的确定...............................................182.4.3刀具的选择...................................................202.4.4量具的选择...................................................212.4.5毛坯尺寸的确定...............................................212.5确定切削用量及基本工时.......................................302.6切削液的选择...................................................30第3章. 夹具设计3.1. 问题的提出...................................................313.2. 夹具设计.....................................................313.2.1定位基准的选择...............................................313.2.2切削力及加紧力算.............................................313.2.3定位误差分析.................................................323.2.4夹具设计及操作的简要说明.....................................32第4章总结............................................................35参考文献..............................................................36致谢...................................................................37中文摘要及关键词摘要:分析了曲轴的工艺性,对曲轴从毛坯到成品进行了详细的工艺规程设计,并对其加工要求设计了曲轴夹具。

该夹具和分度装置连接,能回转1800。

其最大的特点是能在一个夹具上加工多个不同方向和位置的孔,大大地节约了加工时间,提高了对孔加工的效率,对类似的多孔加工有很好的借鉴作用。

采用叉形偏心凸轮夹紧,不仅节省能源,还很灵活,而且能方便地自锁。

这种装置具有定位精度高、夹紧可靠及操作方便等优点该夹具和分度装置连接,能回转1800。

其最大的特点是能在一个夹具上加工多个不同方向和位置的孔,大大地节约了加工时间,提高了对孔加工的效率,对类似的多孔加工有很好的借鉴作用。

采用叉形偏心凸轮夹紧,不仅节省能源,还很灵活,而且能方便地自锁。

这种装置具有定位精度高、夹紧可靠及操作方便等优点。

关键词:曲轴;分度装置;回转式钻模;工艺规程设计;叉形偏心凸轮英文摘要及关键词Abstract:Analysis of the process of the crankshaft, the crankshaft from the rough to the finished product in detail the design of a point of order, and the processing requirements of the design of the crankshaft fixture. The points of the fixture and connect to Rotary 1800. Its greatest feature is a fixture in processing a number of different directions on the location of the hole and, significantly saving processing time and increase the efficiency of the processing hole, similar to the porous processing a very good reference. Chaxing eccentric cam clamp used not only save energy, is very flexible and can easily self-locking. This device has a high positioning accuracy, reliable and easy to operate clamping advantages。

The points of thefixture and connect to Rotary 1800. Its greatest feature is a fixture in processing a number of differentdirections on the location of the hole and, significantly saving processing time and increase the efficiency of the processing hole, similar to the porous processing a very good reference. Chaxing eccentric cam clamp used not only save energy, is very flexible and can easily self-locking. This device has a high positioning accuracy, reliable and easy to operate clamping advantages。

Keywords:crankshaft,,round drilling fixture, Design of a point of order ,Chaxing eccentric cam第一章绪论1.1 课题的目的及意义通过全面复习、巩固机械制造工艺学、机械制造装备设计以及相关课程的基本知识,并运用所学知识解决实际设计问题,完成了毕业设计。

同时提高了分析问题、解决问题的能力,进一步加强了机械制图的能力。

掌握各种手册、文献资料在工艺工装设计中的运用。

查阅各种国标,提高了对标准件的认识。

通过文献检索、英文翻译,提高运用计算机和英语的能力,提高综合素质。

我国制造业的发展状况大致可分为三大阶段:第一阶段为建国初到1978年的改革开放,这是我国制造业形成比较独立完整体系的时期;第二阶段是改革开放到上世纪90年代初,是我国制造业中以轻纺工业为代表的传统产业的迅猛发展期,带有比较明显的粗放性和文革后恢复性发展的色彩,这一阶段制造业的发展使我国基本上告别了工业产品短缺的时代;第三阶段自90年代初开始,我国制造业在开放和竞争的环境中进入了结构调整和产业提升的新时期,高新技术产业比重明显上升。

机械工业作为国民经济的重要装备部门,对加速我国产业优化升级具有关键意义。

加入世贸组织后的过渡期内,是机械工业加紧进行体制改革和战略性重组,尽快增强抗风险能力和市场竞争力的关键时期。

国务院发展研究中心宏观经济研究部部长卢中原在论及这一问题时提出,我国机械工业应当以治散、治弱为重点,推进战略性重组,使企业经营机制、经济规模、产品质量档次、生产技术水平尽快适应“入世”后市场竞争的新格局。

“入世”使机械工业的总体竞争力面临挑战作为产业结构理论专家,卢中原认为,对机械工业而言,“入世”会在优化市场环境、促进产业升级、提高出口竞争力等方面产生积极影响;但鉴于机械工业存在着突出的"散、乱、低、弱"问题,总体竞争力不强,所以面临的冲击会比其他工业部门更大,持续时间更长。

机械制造中广泛采用能迅速把工件固定在准确位置或同时能确定加工刀具位置的一种辅助装置,这种装置统称夹具。

可使工艺过程中保证工序质量,提高生产效率、减轻工人劳动强度及工作安全。

随着产品要求越来越高和产品更新越来越快,这样夹具广泛用于机械加工,夹具在制造过程中占有越来越重要的地位。

对夹具的要求也会提高,专用夹具、成组夹具、组合夹具和随行夹具都朝着柔性化、自动化、标准化、通用化和高效化方向发展以满足加工要求。