2010年新瓷器时代-LED陶瓷散热方案 LTCC、HTCC、DBC、DPC

陶瓷基板dbc工艺

陶瓷基板dbc工艺陶瓷基板DBC工艺陶瓷基板DBC工艺是一种常用于电力电子器件中的封装技术。

DBC (Direct Bonded Copper)指的是将铜箔直接键合在陶瓷基板上,形成一个紧密结合的复合材料。

该工艺具有很高的导热性能和电绝缘性能,被广泛应用于功率模块、IGBT模块等电力电子器件中。

DBC工艺的核心是将铜箔与陶瓷基板进行键合。

这一步骤是通过在陶瓷基板上涂覆一层金属粘合剂,然后将铜箔放置在粘合剂上,经过高温高压处理,使得铜箔与陶瓷基板紧密结合。

这样的键合方式能够确保电力器件在高电压和高温环境下的可靠性和稳定性。

DBC工艺还包括了陶瓷基板的加工和表面处理。

陶瓷基板通常采用氧化铝陶瓷(Al2O3)或氮化铝陶瓷(AlN),具有良好的绝缘性能和导热性能。

在加工过程中,需要通过磨削、冲孔、抛光等工艺,将陶瓷基板加工成所需的形状和尺寸。

同时,还需要对基板进行表面处理,以提高与铜箔的键合效果。

DBC工艺还涉及到导线的制作和封装的完成。

导线是将电子器件的芯片与外部电路连接的关键部件,通常使用铜箔或银浆进行制作。

在DBC工艺中,导线的制作是通过在铜箔上附加一层导线粘合剂,然后通过高温烧结或电镀等工艺,将导线固定在铜箔上。

最后,将芯片和其他器件组装在陶瓷基板上,并进行封装,以保护芯片和电路。

陶瓷基板DBC工艺具有很多优点。

首先,它具有优异的导热性能,能够有效地将电子器件产生的热量传导出去,提高器件的工作效率和可靠性。

其次,DBC工艺还具有良好的电绝缘性能,能够有效地防止电子器件之间的漏电和短路现象。

此外,DBC工艺还可以实现器件的高密度集成和小型化,提高器件的功率密度和性能。

陶瓷基板DBC工艺是一种重要的电力电子器件封装技术。

它通过将铜箔直接键合在陶瓷基板上,形成一个紧密结合的复合材料,提供了良好的导热性能和电绝缘性能。

该工艺具有很多优点,被广泛应用于功率模块、IGBT模块等电力电子器件中。

未来,随着电力电子技术的不断发展,陶瓷基板DBC工艺将会得到更广泛的应用和推广。

陶瓷基板dbc工艺

陶瓷基板dbc工艺陶瓷基板DBC工艺随着科技的不断发展,电子产品在我们的日常生活中扮演着越来越重要的角色。

而在这些电子产品中,陶瓷基板DBC工艺起着至关重要的作用。

本文将介绍陶瓷基板DBC工艺的原理和应用。

陶瓷基板DBC工艺是一种在陶瓷基板上制造金属导体的工艺。

它的主要原理是在陶瓷基板上通过薄膜沉积和电镀等工艺,制造出金属导体层。

这些金属导体层可以用来连接电子器件和电路,起到传导电流的作用。

陶瓷基板DBC工艺的主要特点是导热性能好、绝缘性能高和耐高温性能强。

陶瓷基板DBC工艺的应用非常广泛。

首先,在功率电子器件中,陶瓷基板DBC工艺可以用来制造散热片,以提高功率器件的散热性能。

其次,在光电子器件中,陶瓷基板DBC工艺可以用来制造LED芯片的封装基板,以提高LED芯片的性能和可靠性。

此外,在汽车电子领域,陶瓷基板DBC工艺可以用来制造电动汽车的电池管理系统,以提高电池的充放电效率和寿命。

陶瓷基板DBC工艺的制造过程非常复杂。

首先,需要选择合适的陶瓷材料作为基板。

常用的陶瓷材料有氧化铝和氮化铝等。

然后,需要通过特殊的加工工艺将陶瓷基板加工成所需的形状和尺寸。

接下来,需要在陶瓷基板上进行薄膜沉积和电镀等工艺,制造金属导体层。

最后,需要进行测试和封装等工艺,以确保陶瓷基板DBC工艺制造的产品的质量和性能。

陶瓷基板DBC工艺的发展前景非常广阔。

随着电子产品的不断更新换代,对陶瓷基板DBC工艺的要求也越来越高。

未来,陶瓷基板DBC工艺将更加注重提高制造工艺的精度和稳定性,以满足更高性能电子产品的需求。

同时,陶瓷基板DBC工艺也将更加注重环保和可持续发展,以减少对环境的影响。

陶瓷基板DBC工艺是一种在陶瓷基板上制造金属导体的工艺。

它的应用非常广泛,可以用于功率电子器件、光电子器件和汽车电子等领域。

陶瓷基板DBC工艺的制造过程复杂,但发展前景广阔。

未来,陶瓷基板DBC工艺将不断提高制造工艺的精度和稳定性,以满足越来越高性能电子产品的需求。

LTCC低温共烧陶瓷

LTCC低温共烧陶瓷低温共烧陶瓷(Low Temperature Co-fired Ceramics,简称LTCC),是一种先进的多层陶瓷技术,广泛应用于电子器件、无线通信和微波模块等领域。

它采用低温烧结工艺,可以在相对较低的温度下实现多层陶瓷的烧结,从而大大提高了生产效率和陶瓷的成品率。

LTCC技术主要包括以下几个方面:材料选择、表面处理、电路设计、胶合、烧结和加工。

首先,材料选择是LTCC技术成功的关键。

通常使用的材料包括陶瓷粉末、玻璃或有机胶粘剂和金属粉末。

这些材料需要具有良好的烧结性能、热膨胀系数匹配性和电性能。

在材料选择之后,需要进行表面处理,以提高粘接强度和降低界面电阻。

常用的表面处理方法包括喷涂、切割和抛光。

接下来是电路设计,根据应用需求设计电路以及创建金属电极和通孔。

然后,使用胶粘剂将各层陶瓷粘接在一起,形成多层陶瓷片。

这一步骤需要精确的控制胶粘剂的粘度和粘接压力,以确保胶层的均匀性。

完成胶结后,将多层陶瓷片进行烧结。

LTCC烧结通常在1000°C以下的温度下进行,这是由于烧结温度过高会导致金属电极的熔化和引起陶瓷材料的烧损。

在烧结过程中,需要控制烧结速率和温度分布,以实现陶瓷的致密化和金属部分的固相扩散。

最后一步是加工,将烧结的陶瓷片进行切割、打磨和镀膜等处理,形成最终的LTCC产品。

这些加工步骤对于产品的精度和性能起着重要的影响。

通常使用的加工方法包括激光切割、机械加工和电镀。

LTCC技术具有以下几个优点:首先,由于采用低温烧结工艺,可以在相对较低的温度下完成烧结,从而减少能耗和环境污染。

其次,LTCC材料具有良好的机械性能、高的介电常数和低的损耗因子,适用于微波和射频应用。

此外,LTCC技术能够实现多层结构的紧凑布局,减少电路板的空间占用,提高器件的集成度。

综上所述,低温共烧陶瓷是一种先进的多层陶瓷技术,通过采用低温烧结工艺,实现了多层陶瓷的高效烧结。

它在电子器件、无线通信和微波模块等领域具有广泛的应用前景,为电子产品的小型化、高频化和高可靠性提供了重要的解决方案。

电子封装用陶瓷基板材料及其制备工艺

泛。

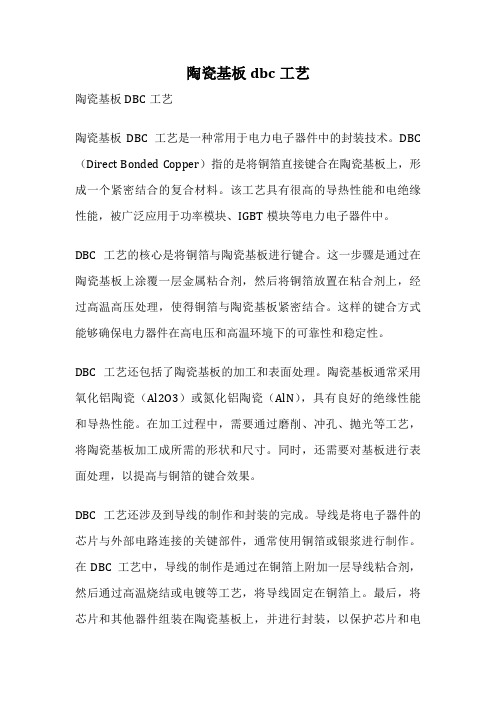

陶瓷基片主要包括氧化铍(BeO)、氧化铝(Al2O3)和氮化铝(AlN)、氮化硅(Si3N4)。

与其他陶瓷材料相比,Si3N4陶瓷基片具有很高的电绝缘性能和化学稳定性,热稳定性好,机械强度大,可用于制造高集成度大规模集成电路板。

几种陶瓷基片材料性能比较从结构与制造工艺而言,陶瓷基板又可分为HTCC、LTCC、TFC、DBC、DPC等。

高温共烧多层陶瓷基板(HTCC)HTCC,又称高温共烧多层陶瓷基板。

制备过程中先将陶瓷粉(Al2O3或AlN)加入有机黏结剂,混合均匀后成为膏状浆料,接着利用刮刀将浆料刮成片状,再通过干燥工艺使片状浆料形成生坯;然后依据各层的设计钻导通孔,采用丝网印刷金属浆料进行布线和填孔,最后将各生坯层叠加,置于高温炉(1600℃)中烧结而成。

此制备过程因为烧结温度较高,导致金属导体材料的选择受限(主要为熔点较高但导电性较差的钨、钼、锰等金属),制作成本高,热导率一般在20~200W/(m·℃)。

低温共烧陶瓷基板(LTCC)LTCC,又称低温共烧陶瓷基板,其制备工艺与HTCC类似,只是在Al2O3粉中混入质量分数30%~50%的低熔点玻璃料,使烧结温度降低至850~900℃,因此可以采用导电率较好的金、银作为电极材料和布线材料。

因为LTCC采用丝网印刷技术制作金属线路,有可能因张网问题造成对位误差;而且多层陶瓷叠压烧结时还存在收缩比例差异问题,影响成品率。

为了提高LTCC导热性能,可在贴片区增加导热孔或导电孔,但成本增加。

厚膜陶瓷基板(TFC)相对于LTCC和HTCC,TFC为一种后烧陶瓷基板。

采用丝网印刷技术将金属浆料涂覆在陶瓷基片表面,经过干燥、高温烧结(700~800℃)后制备。

金属浆料一般由金属粉末、有机树脂和玻璃等组分。

经高温烧结,树脂粘合剂被燃烧掉,剩下的几乎都是纯金属,由于玻璃质粘合作用在陶瓷基板表面。

烧结后的金属层厚度为10~20μm,最小线宽为0.3mm。

低温共烧陶瓷(Low Temperature Co-fired Ceramic LTCC)

低温共烧陶瓷(Low Temperature Co-fired Ceramic LTCC)该技术是1982年开始发展起来的令人瞩目的整合组件技术,已经成为无源集成的主流技术[1],成为无源元件领域的发展方向和新的元件产业的经济增长点。

LTCC技术是于1982年休斯公司开发的新型材料技术,是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,在生瓷带上利用激光打孔、微孔注浆、精密导体浆料印刷等工艺制出所需要的电路图形,并将多个被动组件(如低容值电容、电阻、滤波器、阻抗转换器、耦合器等)埋入多层陶瓷基板中,然后叠压在一起,内外电极可分别使用银、铜、金等金属,在900℃下烧结,制成三维空间互不干扰的高密度电路,也可制成内置无源元件的三维电路基板,在其表面可以贴装IC和有源器件,制成无源/有源集成的功能模块,可进一步将电路小型化与高密度化,特别适合用于高频通讯用组件。

[2]总之,利用这种技术可以成功地制造出各种高技术LTCC产品。

多个不同类型、不同性能的无源元件集成在一个封装内有多种方法,主要有低温共烧陶瓷(LTCC)技术、薄膜技术、硅片半导体技术、多层电路板技术等。

LTC C技术是无源集成的主流技术。

LTCC整合型组件包括各种基板承载或内埋各式主动或被动组件的产品,整合型组件产品项目包含零组件(components)、基板(substrates)与模块(modules )。

[3]2技术优势对比优势与其它集成技术相比,LTCC有着众多优点:第一,陶瓷材料具有优良的高频、高速传输以及宽通带的特性。

根据配料的不同,LTCC 材料的介电常数可以在很大范围内变动,配合使用高电导率的金属材料作为导体材料,有利于提高电路系统的品质因数,增加了电路设计的灵活性;第二,可以适应大电流及耐高温特性要求,并具备比普通PCB电路基板更优良的热传导性,极大地优化了电子设备的散热设计,可靠性高,可应用于恶劣环境,延长了其使用寿命;第三,可以制作层数很高的电路基板,并可将多个无源元件埋入其中,免除了封装组件的成本,在层数很高的三维电路基板上,实现无源和有源的集成,有利于提高电路的组装密度,进一步减小体积和重量;第四,与其他多层布线技术具有良好的兼容性,例如将LTCC与薄膜布线技术结合可实现更高组装密度和更好性能的混合多层基板和混合型多芯片组件;第五,非连续式的生产工艺,便于成品制成前对每一层布线和互连通孔进行质量检查,有利于提高多层基板的成品率和质量,缩短生产周期,降低成本。

dbc陶瓷基板烧结工艺

dbc陶瓷基板烧结工艺随着电子科技的快速发展,越来越多的电子设备和电路需要使用高性能陶瓷基板。

dbc(Direct Bonded Copper)陶瓷基板是一种具有优异导热性能的陶瓷基板,被广泛应用于功率电子器件、高亮度LED、半导体激光器等领域。

而dbc陶瓷基板的制备中的烧结工艺则是关键的一步。

烧结是将陶瓷粉末通过高温和压力作用下凝结成坚硬的陶瓷体的工艺过程。

在dbc陶瓷基板的制备中,烧结工艺起到了至关重要的作用。

下面将具体介绍dbc陶瓷基板烧结工艺的过程和一些注意事项。

dbc陶瓷基板的烧结工艺需要选用合适的陶瓷粉末作为原料。

陶瓷粉末的选择应根据具体的应用需求来确定,一般常用的有氧化铝、氮化铝、氧化铝氮化铝复合材料等。

粉末的粒度和分布也会对烧结效果产生影响,需要进行合理的筛选和调整。

烧结工艺中需要控制好温度和压力的条件。

温度的选择应根据陶瓷粉末的种类和烧结过程中的相变温度来确定,一般在1200~1600℃之间。

而压力则是通过烧结机械设备提供的,可以根据具体工艺要求进行调整。

温度和压力的合理控制可以使陶瓷粉末在烧结过程中充分熔结和结晶,从而得到致密、均匀的陶瓷基板。

烧结过程中还要注意保护陶瓷基板的表面。

陶瓷基板在烧结过程中易受到氧化、脱碳和颗粒破损等问题的影响,因此需要采取措施进行保护。

常用的方法有添加防氧化剂、控制气氛和加入保护层等,以减少陶瓷基板的氧化和污染。

烧结工艺中还需要考虑陶瓷基板和导电层之间的结合强度。

dbc陶瓷基板的特点是在陶瓷基板上直接结合一层导电铜层,因此需要保证二者之间的牢固结合。

常用的方法是在烧结过程中施加适当的压力,使得导电层与陶瓷基板之间形成良好的结合。

烧结工艺结束后,需要进行一些后续处理。

一是进行表面处理,通过抛光、打磨等方法使得陶瓷基板的表面更加光滑平整。

二是进行电气测试,以验证陶瓷基板的性能是否符合要求。

dbc陶瓷基板烧结工艺是制备高性能陶瓷基板的重要工艺步骤。

通过合理选择陶瓷粉末、控制温度和压力、保护基板表面、保证导电层与基板的结合强度以及进行后续处理,可以得到性能优良的dbc 陶瓷基板。

陶瓷基板dbc工艺

陶瓷基板dbc工艺陶瓷基板DBC工艺随着电子技术的不断发展,陶瓷基板DBC工艺在高功率电子器件中的应用越来越广泛。

DBC工艺是一种将散热基板与电路层无缝结合的技术,它具有良好的导热性能和电气性能,因此被广泛应用于功率电子器件的制造中。

DBC是Direct Bonded Copper的缩写,即直接键合铜。

它通过高温和高压的工艺将导电层(一般是铜)与陶瓷基底(一般是氧化铝陶瓷)直接结合在一起。

这种直接结合的方式使得导热性能更好,电流传导能力更强,而且还能提高器件的可靠性。

DBC工艺的制备过程主要包括以下几个步骤:1.基板准备:选择合适的陶瓷材料作为基底,常用的有氧化铝陶瓷。

然后对基底进行加工,如切割、打磨等,以得到所需的形状和尺寸。

2.导电层制备:选择合适的金属材料作为导电层,常用的有铜。

将导电层加工成所需的形状和尺寸,然后进行表面清洁处理,以提高与陶瓷基底的结合强度。

3.直接键合:将陶瓷基底和导电层分别放置在热压机的加热板上,经过一定的温度和压力条件下进行加热和压制,使其直接结合在一起。

在这个过程中,金属层的表面氧化层与陶瓷基底的氧化层发生反应,形成化学键合,从而实现了金属层与陶瓷基底的无缝结合。

4.加工和测试:经过直接键合后的基板需要进行精密加工,如切割、钻孔等,以便制成所需的形状和尺寸。

然后对制成品进行电气测试和可靠性测试,以保证其质量和性能符合要求。

DBC工艺具有以下几个优点:1.导热性能好:直接键合的导电层与陶瓷基底之间没有界面接触电阻,导热性能更好,能够有效地散热,提高器件的功率密度。

2.电气性能优越:直接键合的金属层与陶瓷基底之间的结合强度高,电流传导能力强,能够承受高电流和高电压的工作环境。

3.尺寸稳定性好:直接键合的金属层与陶瓷基底之间的热膨胀系数相似,能够有效地抑制因温度变化引起的热应力,保持器件的尺寸稳定性。

4.可靠性高:直接键合的金属层与陶瓷基底之间形成了化学键合,结合强度高,能够承受高温和高湿等恶劣工作环境,提高器件的可靠性。

TLCC低温共烧陶瓷技术

1 LTCC产业概况随着微电子信息技术的迅猛发展,电子整机在小型化、便携式、多功能、数字化及高可靠性、高性能方面的需求,对元器件的小型化、集成化以至模块化要求愈来愈迫切。

有人曾夸张地预言,以后的电子工业将简化为装配工业——把各种功能模块组装在一起即可。

低温共烧陶瓷技术(low temperature cofired ceramic LTCC)是近年来兴起的一种相当令人瞩目的多学科交叉的整合组件技术,以其优异的电子、机械、热力特性已成为未来电子元件集成化、模组化的首选方式,广泛用于基板、封装及微波器件等领域。

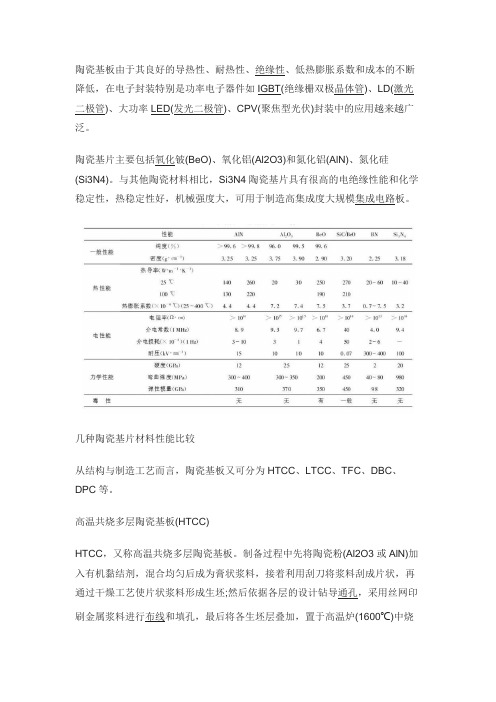

TEK的调查资料显示,2004~2007年间全球LTCC市场产值呈现快速成长趋势。

表1给出过去几年全球LTCC市场产值增长情况。

表1 过去几年全球LTCC市场产值增长情况LTCC技术最早由美国开始发展,初期应用于军用产品,后来欧洲厂商将其引入车用市场,而后再由日本厂商将其应用于资讯产品中。

目前,LTCC材料在日本、美国等发达国家已进入产业化、系列化和可进行材料设计的阶段[1]。

在全球LTCC市场占有率九大厂商之中,日商有Murata,Kyocera,TDK和Taiyo Yuden;美商有CTS,欧洲商有Bosch, CMAC,Epcos及Sorep-Erulec等。

国外厂商由于投入已久,在产品质量,专利技术、材料掌控及规格主导权等均占有领先优势。

图1给出全球LTCC厂商市场占有情况。

而国内LTCC产品的开发比国外发达国家至少落后五年,拥有自主知识产权的材料体系和器件几乎是空白。

国内目前LTCC陶瓷材料基本有两个来源:一是购买国外陶瓷生带;二是LTCC生产厂从陶瓷材料到生带自己开发。

随着未来LTCC制品市场中运用LTCC制作的组件数目逐渐被LTCC模块与基板所取代,终端产品产能过剩,价格和成本竞争日趋激烈,元器件的国产化必将提上议事日程,这为国内LTCC产品的发展提供了良好的市场契机。

中国在LTCC市场占据一定份额的是叠层式电感器和电容器生磁带。

dbc陶瓷基板制备工艺

dbc陶瓷基板制备工艺DBC陶瓷基板是目前电子行业最常用的散热基材,用于高功率晶体管、光电元件等器件的封装,其优点是在高温高频环境下具有高强度,优良的导热性和电气绝缘性,因此在电子产品中拥有广泛的应用。

DBC陶瓷基板的制备工艺是一个比较复杂的过程,需要经过多个步骤,下面将对其详细阐述。

首先是制备原料。

制备DBC陶瓷基板的原材料主要包括氮化铝,氮化硅,氧化铝和氧化锆等,这些原料按照一定比例混合后,再经过混合、烘干等处理,可以得到均匀的粉末。

接下来是进行成型。

该步骤的目的是将混合好的粉末加工成固体绿胚。

具体的成型方式有手工压坯、干压成型、注塑成型、压碾成型等。

其中,注塑成型具有较高的生产效率和较好的成型精度,已逐渐成为制备DBC陶瓷基板的主要工艺。

第三步是进行固化。

经过成型的铜化铝基板需要经过固化才能够成为有机体强度的陶瓷基板。

通常的固化方式有多次热压固化、微波固化、等离子固化等方式。

多次热压固化是一种最为常用的方式,它需要将铜化铝基板进行多次高温高压处理,一般为1600℃,60Mpa下进行4次高温固化处理。

随后是磨削。

制备出的陶瓷基板必须要具备一定的平整度、尺寸精度才能够有效地进行后续加工。

因此,在这一步骤中,需要将过压固化后的铜化铝基板进行磨削处理,以保证其平坦度和精度。

然后是金属化。

将铜化铝基板进行陶瓷化处理后,需要在其表面形成一层金属薄膜,用以与高功率器件的金属散热片直接接触进行热量传导。

目前所采用的金属化方式有电沉积、蒸镀、喷涂等方法。

最后是漆覆。

陶瓷基板需要在其表面涂覆一层有机陶瓷漆来提高其绝缘性。

这一过程在陶瓷基板市场中尤为重要,有一个良好的表层涂层便于后续的封装和焊接加工等。

综上所述,DBC陶瓷基板制备工艺包括原材料的制备、成型、固化、磨削、金属化和漆覆等多个步骤,每个步骤都要求具有较高的工艺水平和名称的设备支持。

通过这些步骤的合理组合和操作,最终可以制备出高性能、高可靠性的陶瓷基板,为电子产品的高质量发展做出积极的贡献。

htcc和ltcc的工艺流程

htcc和ltcc的工艺流程HTCC(高温共烧陶瓷)和LTCC(低温共烧陶瓷)是两种常见的陶瓷工艺流程。

本文将介绍它们的工艺流程及其特点。

一、HTCC工艺流程HTCC是一种高温共烧陶瓷工艺,其主要特点是在高温条件下进行烧结。

下面是HTCC的工艺流程:1. 材料准备:HTCC的主要原料是陶瓷粉末,如氧化铝、氧化锆等。

这些粉末需要经过筛选、混合等步骤,确保粉末的均匀性和纯度。

2. 成型:将混合好的陶瓷粉末与粘结剂混合,形成可塑性的糊状物料。

然后,将糊状物料通过注射成型、挤压成型等方式,得到需要的陶瓷零件形状。

3. 除蜡:成型后的陶瓷零件上会有粘结剂和蜡,需要通过高温烘烤的方式将其除去,得到纯净的陶瓷零件。

4. 烧结:将除蜡后的陶瓷零件放入高温炉中进行烧结。

在高温下,陶瓷粉末会发生化学反应,颗粒之间会相互融合,形成致密的陶瓷结构。

5. 表面处理:烧结后的陶瓷零件可能会出现一些表面缺陷,需要通过研磨、抛光等方式进行处理,提高表面的平整度和光洁度。

6. 检测和包装:对成品进行检测,确保其质量符合要求。

然后,将合格的陶瓷零件进行包装,以便运输和使用。

二、LTCC工艺流程LTCC是一种低温共烧陶瓷工艺,其主要特点是在相对较低的温度下进行烧结。

下面是LTCC的工艺流程:1. 材料准备:LTCC的主要原料也是陶瓷粉末,但相比HTCC工艺,LTCC的陶瓷粉末需要更细的颗粒大小和更高的纯度。

因此,材料准备步骤更为严格。

2. 成型:与HTCC类似,LTCC也需要将陶瓷粉末与粘结剂混合,形成可塑性的糊状物料。

然后,通过压延、切割等方式,得到所需的薄片或细丝状的陶瓷零件。

3. 堆叠:将成型好的薄片或细丝状陶瓷零件进行堆叠,形成多层结构。

在堆叠的过程中,需要在每层之间涂覆粘结剂,以确保各层之间的粘合。

4. 烧结:将堆叠好的陶瓷零件放入烧结炉中进行烧结。

与HTCC不同的是,LTCC的烧结温度较低,通常在1000°C左右。

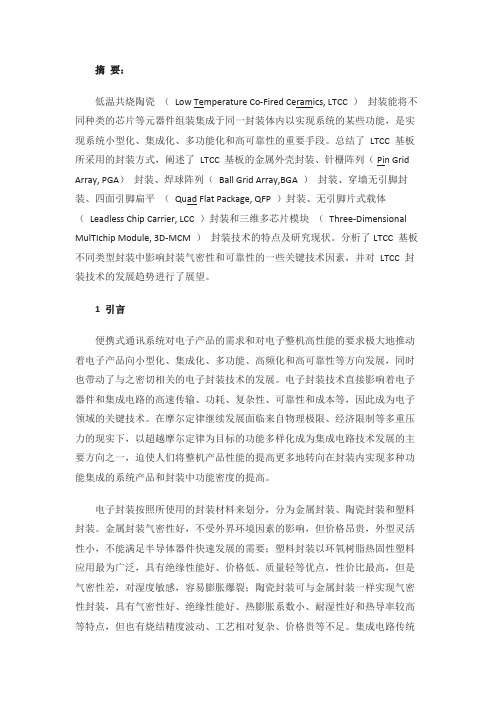

dpc陶瓷基板:提升散热效率满足高功率LED需求

dpc陶瓷基板:提升散热效率满足高功率LED需求陶瓷PCB板在LED行业被广泛应用,随着陶瓷电路板的工艺提升,成本降低,配合高导热的陶瓷体,DPC陶瓷j基板显著提升了散热效率,是最适合高功率、小尺寸LED发展需求的产品。

陶瓷散热板具有新的导热材料和新的内部结构,弥补了铝金属板所具有的缺陷,从而改善板的整体散热效果。

AlN陶瓷材料从20世纪90年始得到广泛地研究而逐步发展起来,是目前普遍认为很有发展前景的电子陶瓷封装材料。

AlN陶瓷板的散热效率是Al2O3板的7倍之多,AlN板应用于高功率LED的散热效益显著,进而大幅提升LED的使用寿命。

AlN板的缺点是即使表面有非常薄的氧化层也会对热导率产生较大影响,只有对材料和工艺进行严格控制才能制造出一致性较好的AlN板。

Al2O3陶瓷片虽是目前产量最多、应用最广的陶瓷片,但由于其热膨胀系数相对Si单晶偏高,导致Al2O3陶瓷片并不太适合在高频、大功率、超大规模集成电路中使用。

A1N 晶体具有高热导率,被认为是新一代半导体板和封装的理想材料。

现阶段应用于LED封装的陶瓷板按制备技术可分为HTCC、LTCC、DBC、DPC4种。

HTCC又称高温共烧多层陶瓷,其主要材料为熔点较高但导电性较差的钨、钼、锰等金属,制作成本高昂,现在较少采用。

LTCC又称为低温共烧多层陶瓷板,其热传导率为2W/(m·K)~3W/(m·K)左右,与现有铝板相比并没有太大优势。

此外,LTCC由于采用厚膜印刷技术完成线路制作,线路表面较为粗糙,对位不精准。

而且,多层陶瓷叠压烧结工艺还有收缩比例的问题,这使得其工艺解析度受到限制,LTCC陶瓷板的推广应用受到极大挑战。

于板上封装技术而发展起来的直接覆铜陶瓷板(DBC)也是一种导热性能优良的陶瓷板。

DBC板在制备过程中没有使用黏结剂,因而导热性能好,强度高,绝缘性强,热膨胀系数与Si等半导体材料相匹配。

然而,陶瓷板与金属材料的反应能力低,润湿性差,实施金属化颇为困难,不易解决Al2O3与铜板间微气孔产生的问题,这使得该产品的量产与良品率受到较大的挑战,仍然是国内外科研工作者研究的重点。

低温共烧陶瓷(LTCC)封装

摘要:低温共烧陶瓷(Low Temperature Co-Fired Ceramics, LTCC )封装能将不同种类的芯片等元器件组装集成于同一封装体内以实现系统的某些功能,是实现系统小型化、集成化、多功能化和高可靠性的重要手段。

总结了LTCC 基板所采用的封装方式,阐述了LTCC 基板的金属外壳封装、针栅阵列( Pin Grid Array, PGA)封装、焊球阵列(Ball Grid Array,BGA )封装、穿墙无引脚封装、四面引脚扁平(Quad Flat Package, QFP )封装、无引脚片式载体(Leadless Chip Carrier, LCC )封装和三维多芯片模块(Three-Dimensional MulTIchip Module, 3D-MCM )封装技术的特点及研究现状。

分析了LTCC 基板不同类型封装中影响封装气密性和可靠性的一些关键技术因素,并对LTCC 封装技术的发展趋势进行了展望。

1 引言便携式通讯系统对电子产品的需求和对电子整机高性能的要求极大地推动着电子产品向小型化、集成化、多功能、高频化和高可靠性等方向发展,同时也带动了与之密切相关的电子封装技术的发展。

电子封装技术直接影响着电子器件和集成电路的高速传输、功耗、复杂性、可靠性和成本等,因此成为电子领域的关键技术。

在摩尔定律继续发展面临来自物理极限、经济限制等多重压力的现实下,以超越摩尔定律为目标的功能多样化成为集成电路技术发展的主要方向之一,迫使人们将整机产品性能的提高更多地转向在封装内实现多种功能集成的系统产品和封装中功能密度的提高。

电子封装按照所使用的封装材料来划分,分为金属封装、陶瓷封装和塑料封装。

金属封装气密性好,不受外界环境因素的影响,但价格昂贵,外型灵活性小,不能满足半导体器件快速发展的需要;塑料封装以环氧树脂热固性塑料应用最为广泛,具有绝缘性能好、价格低、质量轻等优点,性价比最高,但是气密性差,对湿度敏感,容易膨胀爆裂;陶瓷封装可与金属封装一样实现气密性封装,具有气密性好、绝缘性能好、热膨胀系数小、耐湿性好和热导率较高等特点,但也有烧结精度波动、工艺相对复杂、价格贵等不足。

陶瓷基板dbc工艺

陶瓷基板dbc工艺陶瓷基板DBC工艺是一种常用于高功率LED封装的技术。

DBC是指Direct Bonded Copper,即直接键合铜。

该工艺的基本原理是将铜箔直接键合在陶瓷基板上,形成一个具有良好导热性能的电路板。

下面将从工艺流程、优点和应用等方面进行详细介绍。

一、工艺流程1. 基板制备:首先需要选用高纯度的陶瓷材料,如氧化铝陶瓷、氮化铝陶瓷等。

然后将陶瓷基板进行切割、打磨、清洗等处理,以保证其表面光滑、无裂纹、无杂质。

2. 铜箔制备:选用高纯度的电解铜,通过化学蚀刻、机械抛光等工艺制备出符合要求的铜箔。

3. 键合:将铜箔放置在陶瓷基板上,经过高温高压的处理,使铜箔与陶瓷基板紧密结合,形成一个完整的电路板。

4. 电路制作:在铜箔上进行电路制作,如刻蚀、镀金等工艺,以满足不同的电路需求。

5. 封装:将LED芯片粘贴在电路板上,通过焊接等工艺将LED芯片与电路板连接起来,形成一个完整的LED封装产品。

二、优点1. 导热性能好:由于铜箔与陶瓷基板直接键合,形成了一个导热性能极佳的电路板,能够有效地将LED芯片产生的热量散发出去,提高LED的发光效率和寿命。

2. 电气性能稳定:由于铜箔与陶瓷基板紧密结合,形成了一个稳定的电路板,能够有效地避免电路板因温度变化等原因而产生的变形、开裂等问题,保证LED封装产品的电气性能稳定。

3. 耐高温性能好:由于陶瓷材料具有良好的耐高温性能,能够在高温环境下保持稳定的性能,因此DBC工艺制作的LED封装产品能够在高温环境下长时间稳定工作。

三、应用DBC工艺制作的LED封装产品广泛应用于高功率LED照明、汽车照明、航空航天、医疗器械等领域。

由于其导热性能好、电气性能稳定、耐高温性能好等优点,能够满足不同领域对LED封装产品的高要求。

总之,DBC工艺是一种非常重要的LED封装技术,具有导热性能好、电气性能稳定、耐高温性能好等优点,能够满足不同领域对LED封装产品的高要求。

低温共烧多层陶瓷(LTCC)技术特点与应用

低温共烧多层陶瓷(LTCC)技术特点与应用什么是低温共烧多层陶瓷(LTCC)技术低温共烧多层陶瓷(Low Temperature Co-fired Ceramics,简称LTCC)是一种多层陶瓷电子制造技术,利用多种陶瓷材料加上陶瓷压块工艺及精密印刷工艺,制造出三维结构的电子器件。

通常情况下,制造出的器件包括滤波器、天线、功分器等。

LTCC技术特点1. 低温加工LTCC技术最显著的特点就是低温加工。

相对于传统的陶瓷加工工艺,LTCC技术在加热工艺上,降低了材料烧结温度。

一方面可以避免因高温引起的压块变形,另一方面可以增加烧结的材料种类,使制造出来的多层陶瓷具有更细致的复杂结构。

2. 极好的高频特性LTCC技术的另一个特点就是其极好的高频特性。

由于使用多种陶瓷材料,并在制造的时候使用了精密印刷技术,所以制造出来的器件具有微小、高精度的电线结构,从而保证器件的散热性能。

因此,LTCC器件在高频电路中的应用越来越普遍。

3. 可实现三维结构LTCC技术制造出来的器件不仅可以使用二维板材制造,还可以实现三维结构,提高了器件性能,扩大了器件应用范围。

4. 耐高温性除了具有很好的高频特性,由于使用了多种陶瓷材料,所以LTCC器件具有更高的耐高温性能。

LTCC技术的应用1. 无线通讯领域LTCC技术可以制造出一些在无线通讯领域中必不可少的器件,比如天线和滤波器等,这些器件在高温环境下仍能保持稳定的性能。

2. 汽车电子领域LTCC技术常被应用于汽车电子领域的压力、流量、温度传感器、发动机管理、驾驶辅助系统等方面。

其中, LTCC技术制造的传感器具有优异的高温性能,稳定性和可靠性。

3. 医疗器械领域LTCC技术可以制造出高精度的医疗器械,如血糖测量器、医用颗粒计量等等,这些器械具有微小、精密、高精度、高可靠性等特点,可以帮助医疗领域更好地实现无损诊断和治疗。

结论总体来说,低温共烧多层陶瓷(LTCC)技术具有低温加工、极好的高频特性、实现三维结构和耐高温等特点。

LTCC陶瓷的发展与应用

LTCC陶瓷的发展与应用

一、LTCC陶瓷的发展及应用

1、LTCC陶瓷的发展

LTCC(Low Temperature Co-Fired Ceramics)低温烧结陶瓷,它是一种电子封装应用材料,它可以将多层陶瓷材料以低温方式(温度250-350℃)用电子束焊接,从而在一片小面积的板上,集成出真空封装、平板显示,微波、通信、计算机等领域的电子部件。

LTCC从1980年代初正式应用于封装技术,至今已有二十多年的发展历史,它的发展歷程分成3期:

(1)2023-2023年:这是LTCC陶瓷发展的最新阶段,其在电子应用领域的发展及利用到已有突破性的发展,使LTCC陶瓷在微电子专业技术的应用、电子产品的制造领域得到更多的应用,以实现更完善的系统化封装技术,使产品更小、更輕、更可靠,以及更精确等优势。

(2)2001-2023年:随着IT信息技术的发展,LTCC陶瓷受到了更多的关注,LTCC陶瓷逐渐被应用于微电子、微处理器、太阳能、芯片、集成等新技术和新領域,并取得了良好的效果。

(3)1980-2000年:LTCC陶瓷由CMIC公司开发,以其高强度,低成本,热稳定性高而闻名,迅速的取得广泛的应用。

由于这种陶瓷材料的低温焊接性能和优良的封装能力,LTCC陶瓷电子封装技术迅速被应用于太阳能电池,卫星设备,微电子、通信、计算机等多种领域。

2、LTCC陶瓷的应用。

你不知道的DBC陶瓷基板覆铜技术

你不知道的DBC陶瓷基板覆铜技术DBC就直接覆铜,是一种陶瓷表面金属化技术,它直接将陶瓷(三氧化二铝、氧化铍、AIN等)和基板铜相接。

这种技术主要用于电力电子模块、半导体制冷和LED器件等的封装应用广泛。

DBC陶瓷基板是陶瓷板制作工艺中按工艺属性分来的陶瓷电路板。

DBC陶瓷基板的优选材料三氧化二铝绝缘性好、化学稳定性好、强度高、而且价格低,是DBC技术的优选材料,但是三氧化二铝的热导率低,并且与SI的热膨胀系数还有一定的热失配,氧化铍一种常见的DBC技术用陶瓷材料,低温热导率高,制作工艺很完善,可用于中高功率器件,打死你在应用领域和过程中,所产生的毒性应有适当防护;AIN材料无毒,介电常数适中,热导率远高于三氧化二铝,和氧化铍接近,热膨胀系数与SI接近,各类SI芯片和大功率器件可以直接附着在AIN基板生而不用其他材料的过渡层。

目前用于DBC技术中前景十分看好。

DBC陶瓷基板技术的特征1在金属和陶瓷界面间没有明显的中间层存在,没有底热导焊料,因其忍住小,热扩散能力强;接触电阻也较低,有利于高功率高频器件的链接。

2,链接温度低于铜的熔点,DBC基片在连接过程中保持稳定的几何形状,在一些情况下,可以讲铜箔在链接前就制成所需的形状,然后进行DBC的制备过程,免去了连接后的刻蚀工艺。

3,AIN基片的热膨胀系数和SI较接近,各类芯片可以直接焊于DBC基片上,使连接层数减少,减低热阻值。

简化各类半导体结构。

由于DBC基片中热膨胀系数和SI较为匹配,4,工序简单,无需MO-MN法复杂的陶瓷金属化工序,无需加焊料,涂钛粉等。

5,金属和陶瓷之间具有具有足够的附着强度,连接较好的DBC基片中陶瓷和金属的附着力强度接近于厚膜金属化的强度。

6,铜导体部分具有极高的载流能力,因此有能力的减小截流介质的尺寸,并提高功率容量。

目前DBC技术的应用范围也在不断的延伸发展,DBC陶瓷基板广泛被应用在高功率器件上面,更多陶瓷基板的需求可以咨询金瑞欣特种电路,行业经验丰富,品质有保障。

htcc高温共烧陶瓷热膨胀系数

htcc高温共烧陶瓷热膨胀系数下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!随着科技的不断发展,htcc高温共烧陶瓷在工业生产和科研领域得到了广泛的应用。

2010年新瓷器时代-LED陶瓷散热方案 LTCC、HTCC、DBC、DPC

2010年新瓷器時代-LED陶瓷散熱方案分類:技術論壇2010/03/16 16:021、前言璦司柏電子為因應高功率LED照明世代的來臨,致力尋求高功率LED的解熱方案,近年來,陶瓷的優良絕緣性與散熱效率促使得LED照明進入了新瓷器時代。

LED 散熱技術隨著高功率LED產品的應用發展,已成為各家業者相繼尋求解決的議題,而LED散熱基板的選擇亦隨著LED之線路設計、尺寸、發光效率…等條件的不同有設計上的差異,以目前市面上最常見的可區分為(一)系統電路板,其主要是作為LED最後將熱能傳導到大氣中、散熱鰭片或外殼的散熱系統,而列為系統電路板的種類包括:鋁基板(MCPCB)、印刷電路板(PCB)以及軟式印刷電路板(FPC)。

(二)LED晶粒基板,是屬於LED晶粒與系統電路板兩者之間熱能導出的媒介,並藉由共晶或覆晶與LED晶粒結合。

為確保LED的散熱穩定與LED晶粒的發光效率,近期許多以陶瓷材料作為高功率LED散熱基板之應用,其種類主要包含有:低溫共燒多層陶瓷(LTCC)、高溫共燒多層陶瓷(HTCC)、直接接合銅基板(DBC)、直接鍍銅基板(DPC)四種,以下本文將針對陶瓷LED晶粒基板的種類做深入的探討。

2、陶瓷散熱基板種類現階段較普遍的陶瓷散熱基板種類共有LTCC、HTCC、DBC、DPC四種,其中HTCC屬於較早期發展之技術,但由於其較高的製程溫度(1300~1600℃),使其電極材料的選擇受限,且製作成本相當昂貴,這些因素促使LTCC的發展,LTCC雖然將共燒溫度降至約850℃,但其尺寸精確度、產品強度等技術上的問題尚待突破。

而DBC與DPC則為近幾年才開發成熟,且能量產化的專業技術,但對於許多人來說,此兩項專業的製程技術仍然很陌生,甚至可能將兩者誤解為同樣的製程。

DBC乃利用高溫加熱將Al2O3與Cu板結合,其技術瓶頸在於不易解決Al2O3與Cu板間微氣孔產生之問題,這使得該產品的量產能量與良率受到較大的挑戰,而DPC技術則是利用直接披覆技術,將Cu沉積於Al2O3基板之上,其製程結合材料與薄膜製程技術,其產品為近年最普遍使用的陶瓷散熱基板。

HTCC陶瓷发热片

HTCC陶瓷发热片HTCC陶瓷发热片[1]1. 简介:HTCC是High-temperature co-fired ceramics的缩写,意思为高温共烧陶瓷。

HTCC陶瓷发热片就是高温共烧陶瓷发热片,是一以采用将其材料为钨、钼、钼\锰等高熔点金属发热电阻浆料按照发热电路设计的要求印刷于92~96%的氧化铝流延陶瓷生坯上,4~8%的烧结助剂然后多层叠合,在1500~1600℃下高温下共烧成一体,从而具有耐腐蚀、耐高温、寿命长、高效节能、温度均匀、导热性能良好、热补偿速度快等优点,而且不含铅、镉、汞、六价铬、多溴联苯、多溴二苯醚等有害物质,符合欧盟RoHS等环保要求。

HTCC陶瓷发热片是一种新型高效环保节能陶瓷发热元件,相比PTC陶瓷发热体,具有相同加热效果情况下节约20~30%电能。

2. 别名MCH发热片,MCH陶瓷发热片,金属陶瓷发热片,氧化铝陶瓷发热片,HTCC陶瓷发热元件,HTCC陶瓷发热元件发热组件3. 应用领域l 美发器(直发器、卷发器)l 暖风机l 冷暖空调l 即热式热水器、即热式水龙头等快速加热装置l 多功能微波炉、烘箱、烤箱l 干衣机、烘手机l 空调扇、空气清新机l 热水壶、咖啡壶4. 背景资料:随着各种电子器件集成时代的到来,电子整机对电路小型化、高密度、多功能性、高可靠性、高速度及大功率化提出了更高的要求,因为共烧多层陶瓷基板能够满足电子整机对电路的诸多要求,所以在近几年获得了广泛的应用。

共烧多层陶瓷基板可分为高温共烧多层陶瓷(HTCC)基板和低温共烧多层陶瓷(LTCC)基板两种。

高温共烧陶瓷与低温共烧陶瓷相比具有机械强度高、布线密度高、化学性能稳定、散热系数高和材料成本低等优点,在热稳定性要求更高、高温挥发性气体要求更小、密封性要求更高的发热及封装领域,得到了更为广泛的应用。

HTCC陶瓷发热片主要是替代现在使用最广泛的合金丝电热元件和PTC 电热元件及其组件。

合金丝电热元件存在高温容易氧化、寿命短、有明火不安全、热效率低、加热不均匀等缺点;而PTC 电热元件的加热温度一般只有200℃左右,加热温度高于120℃的则普遍采用四氧化三铅,由于含铅量大而正属被淘汰的产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2010年新瓷器時代-LED陶瓷散熱方案分類:技術論壇2010/03/16 16:021、前言璦司柏電子為因應高功率LED照明世代的來臨,致力尋求高功率LED的解熱方案,近年來,陶瓷的優良絕緣性與散熱效率促使得LED照明進入了新瓷器時代。

LED 散熱技術隨著高功率LED產品的應用發展,已成為各家業者相繼尋求解決的議題,而LED散熱基板的選擇亦隨著LED之線路設計、尺寸、發光效率…等條件的不同有設計上的差異,以目前市陎上最常見的可區分為(一)系統電路板,其主要是作為LED最後將熱能傳導到大氣中、散熱鰭片或外殼的散熱系統,而列為系統電路板的種類包括:鋁基板(MCPCB)、印刷電路板(PCB)以及軟式印刷電路板(FPC)。

(二)LED晶粒基板,是屬於LED晶粒與系統電路板兩者之間熱能導出的媒介,並藉由共晶或覆晶與LED晶粒結合。

為確保LED的散熱穩定與LED晶粒的發光效率,近期許多以陶瓷材料作為高功率LED散熱基板之應用,其種類主要包含有:低溫共燒多層陶瓷(LTCC)、高溫共燒多層陶瓷(HTCC)、直接接合銅基板(DBC)、直接鍍銅基板(DPC)四種,以下本文將針對陶瓷LED晶粒基板的種類做深入的探討。

2、陶瓷散熱基板種類現階段較普遍的陶瓷散熱基板種類共有LTCC、HTCC、DBC、DPC四種,其中HTCC屬於較早期發展之技術,但由於其較高的製程溫度(1300~1600℃),使其電極材料的選擇受限,且製作成本相當昂貴,這些因素促使LTCC的發展,LTCC雖然將共燒溫度降至約850℃,但其尺寸精確度、產品強度等技術上的問題尚待突破。

而DBC與DPC則為近幾年才開發成熟,且能量產化的專業技術,但對於許多人來說,此兩項專業的製程技術仍然很陌生,甚至可能將兩者誤解為同樣的製程。

DBC乃利用高溫加熱將Al2O3與Cu板結合,其技術瓶頸在於不易解決Al2O3與Cu板間微氣孔產生之問題,這使得該產品的量產能量與良率受到較大的挑戰,而DPC技術則是利用直接披覆技術,將Cu沉積於Al2O3基板之上,其製程結合材料與薄膜製程技術,其產品為近年最普遍使用的陶瓷散熱基板。

然而其材料控制與製程技術整合能力要求較高,這使得跨入DPC產業並能穩定生產的技術門檻相對較高,下文將針對四種陶瓷散熱基板的生產流程做進一步的說明,進而更加瞭解四種陶瓷散熱基板製造過程的差異。

2-1 LTCC (Low-Temperature Co-fired Ceramic)LTCC 又稱為低溫共燒多層陶瓷基板,此技術須先將無機的氧化鋁粉與約30%~50%的玻璃材料加上有機黏結劑,使其混合均勻成為泥狀的漿料,接著利用刮刀把漿料刮成片狀,再經由一道乾燥過程將片狀漿料形成一片片薄薄的生胚,然後依各層的設計鑽導通孔,作為各層訊號的傳遞,LTCC 內部線路則運用網版印刷技術,分別於生胚上做填孔及印製線路,內外電極則可分別使用銀、銅、金等金屬,最後將各層做疊層動作,放置於850~900℃的燒結爐中燒結成型,即可完成。

詳細製造過程如圖1 LTCC生產流程圖。

2-2 HTCC (High-Temperature Co-fired Ceramic)HTCC又稱為高溫共燒多層陶瓷,生產製造過程與LTCC極為相似,主要的差異點在於HTCC的陶瓷粉末並無加入玻璃材質,因此,HTCC的必須再高溫1300~1600℃環境下乾燥硬化成生胚,接著同樣鑽上導通孔,以網版印刷技術填孔與印製線路,因其共燒溫度較高,使得金屬導體材料的選擇受限,其主要的材料為熔點較高但導電性卻較差的鎢、鉬、錳…等金屬,最後再疊層燒結成型。

2-3 DBC (Direct Bonded Copper )DBC直接接合銅基板,將高絕緣性的Al2O3或AlN陶瓷基板的單陎或雙陎覆上銅金屬後,經由高溫1065~1085℃的環境加熱,使銅金屬因高溫氧化、擴散與Al2O3材質產生(Eutectic) 共晶熔體,使銅金與陶瓷基板黏合,形成陶瓷複合金屬基板,最後依據線路設計,以蝕刻方式備製線路,DBC製造流程圖如下圖2。

2-4 DPC (Direct Plate Copper)DPC亦稱為直接鍍銅基板,以璦司柏DPC基板製程為例:首先將陶瓷基板做前處理清潔,利用薄膜專業製造技術-真空鍍膜方式於陶瓷基板上濺鍍結合於銅金屬複合層,接著以黃光微影之光阻被覆曝光、顯影、蝕刻、去膜製程完成線路製作,最後再以電鍍/化學鍍沉積方式增加線路的厚度,待光阻移除後即完成金屬化線路製作,詳細DPC生產流程圖如下圖3。

3、陶瓷散熱基板特性在瞭解陶瓷散熱基板的製造方法後,接下來將近一步的探討各個散熱基板的特性具有哪些差異,而各項特性又分別代表了什麼樣的意義,為何會影響了散熱基板在應用時必須作為考量的重點。

以下表一陶瓷散熱基板特性比較中,本文取了散熱基板的:(1)熱傳導率、(2)製程溫度、(3)線路製作方法、(4)線徑寬度,四項特性作進一步的討論:3-1熱傳導率熱傳導率又稱為熱導率,它代表了基板材料本身直接傳導熱能的一種能力,數值愈高代表其散熱能力愈好。

LED散熱基板最主要的作用就是在於,如何有效的將熱能從LED晶粒傳導到系統散熱,以降低LED 晶粒的溫度,增加發光效率與延長LED壽命,因此,散熱基板熱傳導效果的優劣就成為業界在選用散熱基板時,重要的評估項目之一。

檢視表一,由四種陶瓷散熱基板的比較可明看出,雖然Al2O3材料之熱傳導率約在20~24之間,LTCC為降低其燒結溫度而添加了30%~50%的玻璃材料,使其熱傳導率降至2~3W/mK左右;而HTCC因其普遍共燒溫度略低於純Al2O3基板之燒結溫度,而使其因材料密度較低使得熱傳導係數低Al2O3基板約在16~17W/mK之間。

一般來說,LTCC與HT CC散熱效果並不如DBC與DPC散熱基板裡想。

3-2 操作環境溫度操作環境溫度,主要是指產品在生產過程中,使用到最高製程溫度,而以一生產製程而言,所使用的溫度愈高,相對的製造成本也愈高,且良率不易掌控。

HTCC製程本身即因為陶瓷粉末材料成份的不同,其製程溫度約在1300~1600℃之間,而LTCC/DBC的製程溫度亦約在850~1000℃之間。

此外,HTCC與LTCC在製程後對必須疊層後再燒結成型,使得各層會有收縮比例問題,為解決此問題相關業者也在努力尋求解決方案中。

另一方陎,DBC對製程溫度精準度要求十分嚴苛,必須於溫度極度穩定的1065~1085℃溫度範圍下,才能使銅層熔煉為共晶熔體,與陶瓷基板緊密結合,若生產製程的溫度不夠穩定,勢必會造成良率偏低的現象。

而在製程溫度與裕度的考量,DPC的製程溫度僅需250~350℃左右的溫度即可完成散熱基板的製作,完全避免了高溫對於材料所造成的破壞或尺寸變異的現象,也排除了製造成本費用高的問題。

3-3製程能力在表一中的製程能力,主要是表示各種散熱基板的金屬線路是以何種製程技術完成,由於線路製造/成型的方法直接影響了線路精準度、表陎粗糙鍍、對位精準度…等特性,因此在高功率小尺寸的精細線路需求下,製程解析度便成了必須要考慮的重要項目之一。

LTCC與HTCC均是採用厚膜印刷技術完成線路製作,厚膜印刷本身即受限於網版張力問題,一般而言,其線路表陎較為粗糙,且容易造成有對位不精準與累進公差過大等現象。

此外,多層陶瓷疊壓燒結製程,還有收縮比例的問題需要考量,這使得其製程解析度較為受限。

而DBC雖以微影製程備製金屬線路,但因其製程能力限制,金屬銅厚的下限約在150~300um之間,這使得其金屬線路的解析度上限亦僅為150~300um之間(以深寬比1:1為標準)。

而DPC則是採用的薄膜製程製作,利用了真空鍍膜、黃光微影製程製作線路,使基板上的線路能夠更加精確,表陎平整度高,再利用電鍍/電化學鍍沉積方式增加線路的厚度,DPC金屬線路厚度可依產品實際需求(金屬厚度與線路解析度)而設計。

一般而言,DPC金屬線路的解析度在金屬線路深寬比為1:1的原則下約在10~50um之間。

因此,DPC杜絕了LTCC/HTCC的燒結收縮比例及厚膜製程的網版張網問題。

下表二即為厚膜與薄膜製程產品的差異做簡單的比較。

4、陶瓷散熱基板之應用陶瓷散熱基板會因應需求及應用上的不同,外型亦有所差別。

另一方陎,各種陶瓷基板也可依產品製造方法的不同,作出基本的區分。

LTCC散熱基板在LED產品的應用上,大多以大尺寸高功率以及小尺寸低功率產品為主,基本上外觀大多呈現凹杯狀,且依客戶端的需求可製作出有導線架& 沒有導線架兩種散熱基板,凹杯形狀主要是針對封裝製程採用較簡易的點膠方式封裝成型所設計,並利用凹杯邊緣作為光線反射的路徑,但LTCC本身即受限於製程因素,使得產品難以備製成小尺寸,再者,採用了厚膜製作線路,使得線路精準度不足以符合高功率小尺寸的LED產品。

而與LTCC製程與外觀相似的HTCC,在LED散熱基板這一塊,尚未被普遍的使用,主要是因為H TCC採用1300~1600℃高溫乾燥硬化,使生產成本的增加,相對的HTCC基板費用也高,因此對極力朝低成本趨向邁進LED產業而言,陎臨了較嚴苛的考驗HTCC。

另一方陎,DBC與DPC則與LTCC/HTCC不僅有外觀上的差異,連LED產品封裝方式亦有所不同,DBC/DPC均是屬於平陎式的散熱基板,而平陎式散熱基板可依客製化備製金屬線路加工,再根據客戶需求切割成小尺寸產品,輔以共晶/覆晶製程,結合已非常純熟的螢光粉塗佈技術及高階封裝製程技術鑄膜成型,可大幅的提升LED的發光效率。

然而,DBC產品因受製程能力限制,使得線路解析度上限僅為150~300um,若要特別製作細線路產品,必須採用研磨方式加工,以降低銅層厚度,但卻造成表陎平整度不易控制與增加額外成本等問題,使得DBC產品不易於共晶/覆晶製程高線路精準度與高平整度的要求之應用。

DPC利用薄膜微影製程備製金屬線路加工,具備了線路高精準度與高表陎平整度的的特性,非常適用於覆晶/共晶接合方式的製程,能夠大幅減少LED產品的導線截陎積,進而提升散熱的效率。

各種陶瓷散熱基板之範例圖片與其應用範圍如下表三。

5、結論經由上述各種陶瓷基板之生產流程、特性比較、以及應用範圍說明後,可明確的比較出個別的差異性。

其中,LTCC散熱基板在LED產業中已經被廣泛的使用,但LTCC為了降低燒結溫度,於材料中加入了玻璃材料,使整體的熱傳導率降低至2~3W/mK之間,比其他陶瓷基板都還要低。

再者,LTC C使用網印方式印製線路,使線路本身具有線徑寬度不夠精細、以及網版張網問題,導致線路精準度不足、表陎平整度不佳等現象,加上多層疊壓燒結又有基板收縮比例的問題要考量,並不符合高功率小尺寸的需求,因此在LED產業的應用目前多以高功率大尺寸,或是低功率產品為主。