Ф4.2m×13m水泥磨提产改造

Φ4.0m×13m水泥磨系统的问题分析

Φ4.0m×13m水泥磨系统的问题分析[摘要]:本文主要对φ4.0m×13m水泥磨系统中出现的问题进行了深入的探讨和分析,同时又提出了一些改进水泥磨系统的有效对策,希望对今后的φ4.0m×13m水泥磨系统的使用产生一些积极影响。

[关键词]:φ4.0m×13m水泥磨系统问题对策中图分类号:b01 文献标识码:b 文章编号:1009-914x(2012)32- 0113 -011.前言目前,我公司拥有一套闭路水泥粉磨系统,在2004年开始进行调试和使用。

在调试的开始阶段,水泥磨系统运行不是非常的理想,出现了诸多问题,例如:滑履温度过高、选粉机出现异常振动等问题,通过进行改革,收到了较好的效果。

以下就是对系统存在的问题以及改进措施进行了探讨和分析。

2.系统存在诸多问题2.1滑履温度过高在使用过程中,出磨端常常会出现滑履过高的现象,进而会出现跳闸。

如果情况非常严重,一个班调停会出现两次,这样一来,不能使磨机正常的运行下去。

这主要由于系统中的研磨体会产生较高的热量,从而使温度快速升高,通常会在150~300度之间,再由筒体将温度传给滑环上,从而使滑履的温度变得更高。

2.2堵塞筛板的频率较高通常情况下,都是一个月停磨一次,有时,设备使用较频繁就需要一个月处理两次。

如果不进行及时的清理,那么磨机将不能正常、稳定的运行,有时甚至会产生较大的波动。

这主要是因为出料筛板的缝隙过于小,很多较大物料与钢球极易被卡在缝隙中,从而使有效的通风面积大大减少了,严重的有可能会出现堵死的情况,从而不能及时排出物料。

2.3选粉机出现异常振动当选粉机的转速每分钟超过1400转时,就会产生振动现象,情况严重的可能会连混凝土框架都会晃动。

这主要是因为磨机系统中通入的风量较少,从而使得单位体积气体的尘土含量较多,摄入的风量远远不能带动较多的水泥颗粒转动,特别是在转子和导向叶片的分级处没有形成强大、稳定的气流,从而长时间下去,会在风道内积聚大量的灰尘,进而减少有效的通风面积,导致单位体积含尘土量越来越大,在导向叶片上积聚大量的灰尘,导致选粉机振动。

日产5000吨回转窑 煤磨 水泥磨技术资料

φ4.8×72m回转窑技术性能一、技术参数1、设备名称:Y4872回转窑2、用途:用于项目5000t/d熟料生产线的水泥熟料煅烧3、单台产能:保证值5000t/d熟料4、规格:Φ4.8×72m(筒体内径×长度)5、型式:单传动、单液压挡轮6、窑支承:3档7、斜度: 4%(正弦)8、转速:主传动: 0.35 ~4r/min辅助传动: 8.52r/h9、密封型式窑头:钢片密封窑尾:气缸压紧密封10、窑头冷却:风冷11、主传动电机:型号:ZSN4-400-092功率:710 kW电压:660V转速:1500r/min调速范围:130~1500r/min防护等级:IP44绝缘等级:F级冷却方式:IC37起动力矩:2.5倍12、主减速机:型号:JH710C-SW305-40中心距:1570公称速比:4013、测速发电机数量:1套型号:ZYS-3A功率: 22 kW电压:110V测速范围:0~2000r/min14、辅助传动电机:数量:1套型号:Y250M-4功率:55 kW电压:380V AC转速:1480r/min防护等级:IP44绝缘等级:F14、辅助传动减速机:数量:1套型号:JH220C-SW302-28中心距:490 mm公称速比:2815、设备重量:848吨(不含窑头罩重量)二、供货范围及主要零部件规格卖方提供除耐火材料、锚固件以外的回转窑主机及附属设备,包括安装垫铁、地脚螺栓等,详细范围以中材国际南京水泥工业设计研究院提供的总图、分总图图纸为准;主要包括:1、主传动装置主要包括:主电动机:数量:1套生产厂家:上海南洋电机厂型号:ZSN4-400-092功率:630 kW电压:660V转速:1500r/min调速范围:130~1500r/min防护等级:IP44绝缘等级:F级冷却方式:IC37起动力矩:2.5倍定子测温元件(与主电机装配在一起)数量:3组规格:Pt-100精度:0.1级测速发电机(与主电机装配在一起)数量:1套型号:ZYS-3A功率: 22 kW电压:110V测速范围:0~2000r/min直流控制柜(与主电机配套,卖方要求的)数量:1套电压:电流:功率:调速范围:主减速器数量:1套生产厂家:重庆齿轮箱有限责任公司型号:JH710C-SW305-40中心距:1570公称速比:40轴功率:数量:1套入轴联轴器数量:1套型号:MLS12型联轴器出轴联轴器数量;1套型式:SHM930膜片联轴器2、辅助传动装置:电动机数量:1套生产厂家:江苏贝德电机有限公司型号:Y250M-4功率:55 kW电压:380V AC转速:1480r/min防护等级:IP44绝缘等级:F减速器数量:1套生产厂家:重庆齿轮箱有限责任公司型号:JH220C-SW302-28中心距:490 mm公称速比:28轴功率:入轴联轴器数量:1套型号:HLL4联轴器(出轴)斜齿离合器数量:1套图号:NCR300.2.1电动液压块式制动器数量:1套型号:YWZ3-315/90-163、开式齿轮传动装置数量:1套型式:单传动速比:8.78主要包括:大齿圈:1件(两半组合)小齿轮:1件大齿轮齿表面硬度:≥220HB小齿轮齿表面硬度:269~341HB规格:模数×齿数×齿宽大齿圈: 40×188×600小齿轮: 40×21×650小齿轮轴承:滚动轴承24068CA/W33(GB/T288-94)测温保护装置名称:数量:2套规格: Pt-100精度:0.1级安装尺寸:生产厂家:瓦房店轴承厂材质:大齿圈:ZG42CrMo小齿轮:35CrMo弹簧板:20g小齿轮轴:35CrMo4、齿轮罩(图号:)数量:1件重量:3110kg5、窑头密封装置(图号:)数 量:1套重 量:2030kg 密封型式:钢片式密封主要包括:重锤阀及粉尘罩6、窑尾密封装置(图号: ) 数 量:1套 重 量:4650kg密封型式:气缸(耐高温型)压紧端面密封 径向密封块(耐热500℃以上) 7、窑筒体:8大段材 质: 20g 大段长度(从窑尾算起)轮带Ⅰ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm80, 55, 28轮带Ⅱ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm85, 60, 32,28轮带Ⅲ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm80, 55, 50主要包括:——窑头冷风套——轮带下垫板及挡块 数 量:3套 材 质:Q235-A 重 量:16300 kg ——挡砖圈数 量:3圈材 质:Q235-A 重 量:876 kg段数(从窑尾算起) 长度直径(mm )X 板厚(mm ) 第一大段10.05 m φ4800X28 第二大段 9.45 m φ4800X55,80 第三大段 9 m φ4800X28 第四大段 9m φ4800X28 第五大段 8.4 m φ4800X60,85 第六大段8.1 mφ4800X32第七大段 8.1 m φ4800X32 第八大段 9.465 m φ4800X55,80,50——窑头护板及螺栓螺母数量:1套(护板36件螺栓螺母 108 套)护板材质:ZG40Cr25Ni20螺栓螺母材质:0Cr18Ni9护板单重:90kg——窑尾护板及螺栓螺母数量:1套(护板30 件螺栓螺母60,120套)护板材质:ZG35Cr24Ni7SiN螺栓螺母材质:4Cr22Ni4N护板单重:74.2kg——人孔门8、轮带数量:(轮带Ⅰ、轮带Ⅱ、轮带Ⅲ各1件)材质:ZG35Mn硬度:型式:浮动式结构:实体结构,断面为矩形尺寸:直径×宽度(从窑头算起,依次为Ⅰ、Ⅱ、Ⅲ)Ⅰ:Φ5900×700Ⅱ:Φ5960×980Ⅲ:Φ5900×800(一侧带锥面)重量:Ⅰ:40100kg、Ⅱ:59800kg、Ⅲ:47700kg 9、支承装置(Ⅰ)数量:1组每组包括:托轮:2件尺寸:直径×宽度Φ1800×800材质:ZG42CrMo硬度:轴: 2件材质:35CrMo硬度:托轮与轴组件重量:22500 kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZCuAL10Fe3安装托轮用底板(含地脚螺栓等)测温保护装置(装配式热电阻)数量:4套规格:Pt-100精度:0.1级安装尺寸:10、支承装置(Ⅱ)数量:1组每组包括:托轮:2件尺寸:直径×宽度Φ2100×1050材质:ZG42CrMo硬度:轴: 2件材质:35CrMo硬度:托轮与轴组件重量:39600kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZCuAL10Fe3安装托轮用底板(含地脚螺栓等)测温保护装置(装配式热电阻)数量:4套规格:Pt-100精度:0.1级11、带挡轮的支承装置(Ⅲ)数量:1组主要包括:托轮:2件硬度:尺寸:直径×宽度Φ1800×850材质:ZG42CrMo轴: 2件材质:35CrMo硬度:托轮与轴组件重:23500kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZCuAL10Fe3挡轮:1套尺寸:直径Φ2000材质:挡轮:ZG42CrMo硬度:轴: 45#轴承型号:23188CA/23076CA(各1件)生产厂家:瓦房店轴承厂GB/T288-94轴承型号:29264(1件)生产厂家:瓦房店轴承厂GB/T5859-94安装托轮用底板(含地脚螺栓等)测温保护装置名称: 装配式热电阻数量:4套规格: Pt-100精度:0.1级12、挡轮液压站数量:1套型号:NC-14挡轮油泵站生产厂家:行程:正常工作行程±25mm主要包括:液压缸:1套规格:内径×行程φ360X180微量计量泵:1套能力:1100ml/min(系统最小稳定流量20~50ml/min)压力:14MPa电机:1套型号:Y90S-6功率:0.75 kW转速:910r/min电加热器数量:1套功率: 1 kW电接点温度表:1只规格型号:压力式精度:0.5级安装位置:油箱侧面电接点压力表:2只精度:0.5级窑窜装置: 1套型号:生产厂家:主要技术参数:附件各种阀、油箱、高压油管及接头等控制箱:(电气器件清单)数量:1套13、安装工具数量:1组主要包括:大齿安装工具1件总重:1590kg 基础标高标志12件总重:23 kg托轮中心标尺2件总重:107 kg 斜度规(4.0%)2件总重: 6.7 kg 平台(Ⅱ型)件总重:kg 筒体支承(Φ)22件总重:7750 kg 大段节连接工具(Φ4800)7 套总重:2810 kg 螺旋支撑(Φ)8套总重:631 kg江苏鹏飞集团股份有限公司2008年6月φ4.2×13m水泥磨(中心双滑履)一、水泥磨有关技术参数及性能1、规格:φ4.2×13m2、生产能力:150-160t/h(配辊压机+打散分级机或V型选粉机,入料水份≤0.5%,入料温度≤50℃,比表面积≥340m2/kg)3、磨机转速:15.6r/min4、支承方式:双滑履5、传动方式:中心传动6、仓位:2个7、研磨体装载量:210t8、主电机:(重电)型号:YRKK1000-8 功率:3550kW 转速:740r/min电压:10KV9、主减速机(重庆齿轮箱厂):(1)型号:JS150-B(2)传递功率:3550KW(3)输出转速:15.6r/min10、慢速驱动装置(1)型号:JMS660(2)电机功率:45kW(3)电机转速740r/min(4)传动比:98.58:111、膜片联轴器型号:JL150-0012、油站(配主减速机)(1)公称流量:400L/min(2)油泵型号:XBZ-400(3)电机功率:18kW(4)电机转速:1460r/min(5)冷却面积:30m2(6)冷却水量:35t/h(7)加热器功率:4×6=24KW13、冷却方式:水冷14、润滑方式(稀油站XGD-A2X2.5/80)(1)低压系统流量:80L/min 供油压力:0.4MPa供油温度:40±3℃电机:Y112M-6 2.2kW 380V(2)高压系统泵型号:10SCY14-1B流量:2.5L/min供油压力:32MPa电机:Y112M-4 4kW 380V(3)其它性能油冷却器GLCQ3-70.63公称压力:0.63MPa冷却面积:7m2进水温度:<28℃加热器功率:SRY2-220/4 功率4KW 220V工作介质:N33-N32015、设备重量:265t(不含传动装置及研磨体)二、主要零部件、材质1、筒体Q235-C δ=40mm 整体退火最大外型尺寸φ4390×15620 最大件重量89吨2、滑环:20g-Z25 厚度953、滑环腹板20g,厚度804、支承:ZG270-500瓦衬(巴氏合金ZSnSb11Cu6)托辊:45凸凹球体:34CrNi3MoA球体座:ZG270-500底板:Q235-B5、衬板:耐磨合金钢6、稀油站XGD-A2×2.5/80(川润)7、控制柜及起动柜三、供货范围1、回转部分1套2、进料装置1套3、滑履装置2套/台4、出料装置1套5、衬板及隔仓板1套6、主电机YRKK1000-8 3550kW 1台7、主减速机JS150-B(含油站)1台8、慢速驱动装置HMS660 1套9、膜片联轴器JL150-00 1套10、稀油站XGD-A2×2.5/80 2只11、控制柜(含高压控制、低压起动、稀油站控制)1台12、联轴器1台套13、地脚螺栓1套江苏鹏飞集团股份有限公司2008年7月MFB3878+3.5风扫煤磨技术文本(NCM513C)一、技术参数设备名称: MFB3878+35风扫煤磨设备代号: NCM513用途: 烘干兼粉磨无烟煤规格:φ3.8×(7.75+3.5)(烘干仓+粉磨仓)型式:边缘传动入磨物料粒度:≤25 mm(95%通过)生产能力:41 t/h出磨成品细度: 88 um筛余≤2.5%支承方式:单滑履+主轴承其他参数:主电机型号:YRKK710-8,IP44 (带稀油站)额定转速:742 r/min 额定功率:1400 kW额定电压: 6KV 供货商:兰州电机厂主减速机型号:MBY900 (南高齿)输入转速:741 r/min 速比:5.6慢驱动减速器型号:YNS620-90-Ⅱ速比:90滑履轴承润滑稀油站型号:XGD-A2×2.5/63 高低压稀油站高压泵:公称流量:2.5 l/min 公称压力:32 MPa低压泵:公称流量:63 l/min 公称压力:0.63Mpa 主轴承润滑稀油站型号:XGD-A2.5/25高低压稀油站高压泵:公称流量:2.5 l/min 公称压力:32 MPa低压泵:公称流量:25l/min 公称压力:0.5Mpa 总重量: 212t二、主要零部件清单1、筒体Q235-C δ=34 生产厂家:上海宝钢整体退火最大外型尺寸φ4335×12242 最大件重量54.6t2、滑环20g-Z25 δ=803、腹板20g δ=754、端板Q235-C δ=905、衬板:耐磨合金钢约1178块耐磨合金钢平均单重31kg(使用寿命为10800小时)生产厂家靖江双星6、扬料板:ZG340-640 约133块 ZG340-640 平均单重40kg(使用寿命为14400小时)7、出料中空轴 ZG270-500 单重8050kg.8、磨机大齿轮 ZG310-570 17000 kg 正常使用寿命10年以上9、磨机小齿轮 35CrMo 1300 kg 正常使用寿命5年以上.10、磨机小齿轮轴 35CrMo 1860 kg11、滑履瓦衬ZSnSb11Cu6 50kg ;瓦体 ZG270-500 655kg;托棍 45 186kg;球体座 ZG270-500 539kg.12、支承:(1)瓦衬:巴氏合金ZSnSb11Cu6(2)托瓦体:ZG270-500(3)凸凹球体:34CrNi3MoA(4)球体座:ZG270-500(5)托辊:4513、稀油站:XGD-A2×2.5/63及XGD-A2.5/25三、供货范围1、回转部分1套2、主轴承1套3、滑履支承1套4、进料装置1套5、出料装置1套6、稀油站2台7、传动部分1套8、主电机YRKK710-8 1400kW 1台9、主减速机MBY900 1台10、联轴器及底座1套11、地脚螺栓1套四、制造检验标准质量符合JC334.1-2006 “水泥工业用管磨机”和图纸上的有关要求江苏鹏飞集团股份有限公司 2008年7月。

Φ4.2×13m水泥磨说明书(3M63)

Φ4.2×13m水泥磨说明书3M63A-SM上海新建重型机械有限公司2006年10月目录1 主要技术 (2)2主要特点及其工作原理 (4)3结构概述 (5)4安装要求 (8)5试运转 (11)6操作、维护及检修 (14)7 随机图纸目录 (21)1、主要技术性能1.1 规格:Φ4.2×13m1.1.1 磨机筒体内径:4200mm1.1.2 磨机筒体内壁长度:13000 mm1.1.3 磨机筒体有效内径:I仓4010mmII仓4080mm1.1.4 磨机筒体有效长度:I仓4150mmII仓8250mm1.2 用途:粉磨水泥熟料(配辊压机)1.3 粉磨方式:闭路1.4 入磨物料粒度:辊压机挤压料1.5 出磨成品细度:325#筛筛余6%1.6 出磨成品比表面积:3400cm2/g1.7 生产能力:150t/h1.8 磨机转速:15.8 r/min, 慢速传动: 0.16 r/min 1.9 传动方式:中心传动1.10 电机功率:3550 kW(实际功率由工艺定)1.11 研磨体装载量:217~230t1.12 滑履轴承(两台)1.12.1 端面热电阻:型号:WZPM-201数量: 3测温范围:–100~150℃分度号:Pt100电阻值:100+0.12Ω (0℃)1.12.2铂电阻:型号:WZP-26S数量: 11.12.3 电加热器:型号:SRY2-220/2(2Kw, 220V)数量: 21.13 滑履轴承稀油站(两台)型号:GYXZ-63GII润滑油:N320 GB5903-86中负荷工业齿轮油或ISO VG320矿物油(详见稀油站说明书)供油温度:40℃低压泵公称流量: 63 l/min公称压力: 0.4Mpa低压泵电机型号: Y100L1-4V1功率: 2.2×2(台)=4.4kW(一备一用)转速: 1430 r/min电压: 380V高压泵公称流量: 2.5 l/min公称压力: 31.5Mpa高压泵电机型号: Y112M-6,B35功率: 2.2×2(台)=4.4kW转速:970 r/min电压:380V电加热器:型号:HRY4-380/4功率:3×4=12 kW电压:220V油流信号器:数量3,型号YXQ-25II(220v,0.2A)1.14 传动装置及润滑油站详见订货合同技术附件1.15 冷却水用量滑履轴承: 3.5×2(台)=7m3/h滑履轴承润滑装置:6×2(台)=12m3/h主电机润滑油站:详见订货合同技术附件主减速机润滑油站:详见订货合同技术附件1.16总重量:249400Kg(不含传动装置和研磨体的重量)2、主要特点及其工作原理2.1 主要特点本磨机采用中心传动,两端采用滑履轴承支承。

提高水泥磨产质量的一些措施

提高水泥磨产质量的一些措施1 “多破少磨”前些年,水泥的入磨粒度一直未被水泥厂家所重视。

近年来,水泥粉磨工艺已把水泥的入磨粒度提升到了重要位置。

“多破少磨”的观点已被行业人士所认同。

“多破少磨”即把原来进入磨机的30mm 的物料粒径改为3mm以下。

现阶段生产破碎机的厂家纷纷推出了高细锤式破碎机、筛分滚压破碎机、辊压机等。

本厂针对企业实际情况把原有鄂式破碎机改为超细锤式筛分破碎机,入磨粒度由原来的30mm 降至5mm 以下,从而提高了磨机产量。

现采用的辊压机使入磨粒度降至2mm 以下。

产量提高50%以上。

2 改善工艺流程水泥粉磨工艺流程主要分为开流和圈流系统。

我单位原为开流系统,水泥细度不易控制,波动较大。

针对以上情况出资几十万元,把开流粉磨改为圈流粉磨。

增设一台高效转子选粉机,更新了一台高效袋式收尘器。

起到了提高水泥比表面积,增加水泥强度的良好效果。

现在采用辊压机、打散分级机、准3.8m×13m 水泥磨联合粉磨系统,水泥磨产量由原来的60~70t 提高到100~120t。

3 控制入磨物料水分、温度和易磨性控制入磨物料综合水分<1.5%,这是保证磨机优质高产的基本要求。

水分过高,将造成辊压机挤压料饼过实,不易打散。

同时易造成磨内通风不良,堵塞隔仓板、篦板、糊球(段)、衬板,除尘器结露等。

我厂对混合材进厂水分、物料生产过程中烘干水分严格控制,认真考核,使入磨物料温度严格控制在工艺要求范围内。

确保磨机正常运转。

物料的粉磨难易程度来自于物料本身,熟料中C2S 和C4AF高则难磨,我厂配料中力求保证生产C3A 和C3S 高的熟料。

改善入磨物料性能,我的经验是:把熟料和矿渣单独粉磨,利用冬季水泥停产期间单独粉磨制备了一定量的矿渣微粉。

在生产水泥期间按比例加入,提高了矿渣的易磨性;掺入与水泥细度基本接近的粉煤灰做混合材,提高了混合材的易磨性。

因此,必须从原、燃料进行优化,提高被粉磨物料易磨性,从而提高粉磨效率。

φ2.4m×13m水泥磨的技术改造

1

二 、 24 X1m水 泥磨现状 .m 3

1 物料性能 ( . 见表 1 )

表 1 物料性能 ( 质量分数)

物 料 名 称

配比 ( ) %

熟 料

8 6

混合 材

l 6

细分离 ,粗料返 回 球仓 , 细料 及时进入段仓 ,这 就是把 圈流生产中选粉机的作用通 过筛分隔仓板予 以体现 ,最

【 要 l 针对 24 摘 .m×1m水泥磨在生产中存在 的I题,分析原因,并提 出了解决措施,对此磨机 3 ' . - 1

进 行 改造 。

I 关键词】 水泥磨 工艺 改造

一

、

原设计存在的问题

4 磨内工艺参数 ( 2 . 见表 )

表 2 磨 内工 艺 参数 表

有效长度 有效内径 装载量

大限度地消除过粉磨现象。 ( )采用小规格钢段 进 入段仓的物料 由于经过筛 2 分 而不含粗颗粒 ,并用单位重量表面积较普 通钢段成倍

4~5

含水量 ( ) %

2

人磨粒度 :≤3 r ,人磨温度 :10 1℃一 0m a 0 ~1 0

2 生产技术参数 ,

平均 台时产表

维普资讯

运 与 修Or n ̄noe 行 维 p t & in ei tn a o ec

运 霞 g v 行s 踞ldl

24 .m×1 m 水 泥磨 的技 术 改 造 3

贵州水 泥有 限责任公 司红枫分公 司 ( 贵州 贵州建筑材料 工业学 校 ( 贵州 5 02 ) 刘祖坤 50 3 5 02 ) 罗辉 映 50 3 闵 杰

G M 逦用 币秘 兀

兰 2 笪塑 5

w w. i.o w tx nt y

水泥磨提产改造方案

极低,有效地延长了其使用寿命。

⑹ 主轴下轴承密封采用新的设计方案,采用了干油站强制润滑轴承, 有效地解决了轴承进灰和漏油两项重大难题,切实有效地延长了轴承使用 寿命。 ⑺ 高效率的集尘系统可将30μm以下颗粒及时并大量地收集进入成品

,有效地提高了产品的比表面积。

四、高效涡流选粉机性能参数:

4.3 Sepax高效涡流选粉机特点

四、高效涡流选粉机性能参数:

85%以上,但其系统装机容量却要降低30%,且可在正压下工作,细粉 收集仅采用高效旋风筒即可,无需再配置庞大的气箱脉冲袋式除尘器, 这样不但降低了粉磨电耗,而且也降低了投资费用(省去了气箱脉冲袋 式除尘器)和维护保养费用。与转子式选粉机相比其分级效率高出15% ,而装机容量却差不多,因而产量要高出20~30%。

1.3.2产、质量指标

时间

辊压机 辊压机 出磨提 入磨提 80um 比 表 项目名 选粉机 磨机电 筛 余 m2/kg 台时t/h 动辊电 定辊电 升机电 升机电 称 电流 流 ≦1.2% >370 流 流 流 流

345 125 35 32 99 130 180 160

14:00 PO42.5 0.4

3 、布袋收尘器JMPL128-2X8D,处理风量150000m3/h,过滤风 速1.07m/min,系统阻力≦1500Pa,风机GY75T-VN021F,风 量180000m3/h,压力7500Pa,电机YJTGKK5003-6/560kw 4、球磨机Ǿ3.8X13m,二仓,其中一仓长2.75m,二仓9.75m。电

⑶ 与O-Sepa涡流选粉机相比, Sepax涡流选粉机增加了分散、预分

级装置。采用航空空气动力学分析方法对整个流场进行了优化设计;采用 悬浮分散技术使物料充分分散;采用预分级技术,有效地减小了大小颗粒 间的干扰,为精确分级创造了条件。 ⑷ Sepax涡流选粉机与尺寸相近的离心式、旋风式、单(双)转子

φ2.4m×13m水泥磨的技术改造

结合考虑0 .m l 开流水泥磨 的结构特点 , 2 x 3 4 m 以及所粉磨物料 的特性和生产水泥品种要求的具体

情况 , 保证工艺流程不变 , 改造方案如下。 () 1 改水泥磨 四仓为三仓 , 并将原双层隔仓板

该水泥磨 ( 结构参数 见表 1 生产 P 4 . ) . 2 0 5水泥 时, 其入磨物料质量配 比为 m( 熟料 ) ( : 混合材 ) m : m

() 3 抗扭支撑的横轴 吊架 中心距不同。这一问 题可采取两种方案来解决。方案一是局部更换抗扭

— —

5 — 4 —

永诳a o - t o!  ̄2f 6g 6

维普资讯

刘祖坤, 0 . x 3 等: 2 m 1m水泥磨的技术改造 4

现控制隔仓的过料能力 ,进而控制球仓 的料位和物

30 Z g 1 m/ 。另外 。 k 系统运行工艺参数分别为 : 磨机转

.

温度 6 。而停磨 ) 5【 = 等等问题。为寻求在不改变工艺 流程 , 不大量增加设备 , 实现磨机增产降耗的技改方 案. 经对高细 、 高产粉磨技术 的研究分析 , 我们对该 开流磨进行 了磨内 、 头 、 磨 磨尾 的一系列技术改造 ,

24m ×1 水 磨 的 技 术 改 造 ・ m 泥 3

刘祖坤 。罗辉映 闵 杰 , ,

( 贵州乌江水泥有限责任公 司红枫分公 司; 贵州建筑材料工业学校 , 贵州 贵阳 5 0 2 ) 50 3

我公司 0 .m l 开流水泥磨 ( 2 x3l 4 I l 其磨尾配有 反吹风袋式除尘器) ,在原有的工艺生产条件下 , 存 在产量低 、 能耗高 、 产品细度粗 、 比表面积小 、 进料端

维普资讯

刘祖坤 , : . x 3n水泥磨的技 术改造 等 02 4m l i

辊压机联合粉磨系统问题分析及技改措施

辊压机联合粉磨系统问题分析及技改措施摘要:为了降低综合生产成本,满足日益激烈的水泥市场,进行了一系列的技术改造和工艺参数的优化,最终实现了P·O42.5水泥台时产量、电耗达标,设备运转率高的目标,保证了水泥产品的稳定,为公司销售拓宽市场奠定了良好的基础。

关键词:辊压机;联合粉磨;压力;分级;结构;级配;降耗;一、概述某公司5 000t/d熟料生产线水泥粉磨系统是由辊压机和?4.2m×13m球磨机组成的双闭路粉磨系统承担,投产后,受系统工艺设计等因素影响,系统堵料,设备空转时间长,设备故障多,水泥电耗高,产量低,制约了水泥销售和产品质量。

为了降低综合生产成本,满足日益激烈的水泥市场,我公司受邀对该系统进行了一系列的技术改造和工艺参数的优化,最终实现了P·O42.5水泥台时产量、电耗达标,设备运转率高的目标,保证了水泥产品的稳定,为公司销售拓宽市场奠定了良好的基础。

二、存在问题及技改措施1.技改工艺流程。

原工艺流程:熟料、脱硫石膏及混合材等按一定比例配料后,经带式输送机、配合料提升机、辊压机中间仓,经过辊压后的物料由混合料提升机送入V型选粉机,粗料返回经喂料小仓入辊压机循环辊压,细料由旋风分离器分离后入球磨机中粉磨。

辊压机系统的废气经循环风机分别进入V型选粉机和闭路球磨机系统的高效水平涡流选粉机。

粉煤灰出库经喂料计量设备按水泥配比要求通过空气输送斜槽、提升机和V型选粉机入磨,选出的粗粉入磨粉磨,成品水泥随气流进入袋收尘器,收下的水泥成品由空气输送斜槽送至水泥库。

(1)存在问题及技改措施:由于脱硫石膏、高炉矿渣水分偏大,物料频繁在入辊压机中间仓的下料溜子处堵料,物料流动性不好造成中间仓下料不畅,只能靠岗位工活动棒阀维持生产。

系统频繁堵料造成磨机止料频繁,岗位工清堵劳动强度加大,磨机空转时间长,后滑履瓦温度升高,造成磨机调停,影响了产质量及设备的稳定运行。

通过论证,混合料提升机最大提升量为1 000t/h,拆除配合料提升机后,能够满足配料站物料和出辊压机物料的提升量,且物料直接进V型选粉机后可以将水分随气流带走,减少细粉量。

Ф4.2m×14m水泥磨增产的改造

装 载 量

, t

填 充 率

9 0

中8 0

1 8 2.

24 6 .

2 . 14

2 . 24

7. 3 41812 . 2 来自 9. 1 34 6 .3

3 _ 18

以 4号磨 为 例 ,0 6年 7月 1 20 5日入 磨 取样 做 筛

样 , 过 于平 稳 , 明各 点 的流 速 一样 , 快 了 ; 太 说 偏 二仓

面 积 (8  ̄ 0 mT g 00 m 筛 余 < .% ; ・ 25 3 0 1 ) k ,.8 m 1 8 P O4 .R

( 计 7 t , 高 达 5 k / 生产 P・ 4 .R水泥 设 9&) 电耗 5 Wht ; 0 25

时 台时产 量 8 t ( 5/ 设计 8 t ) 电耗 高达 4 k / h 5h , / 7 Wht 。 2 一 仓破 碎能 力过 强 , ) 二仓 研磨 能力 不 够 。具 体 表 现 是一 仓磨 音太 响 , 些 刺耳 ; 有 二仓 磨音 太 闷。 3 磨 机工 况差 , ) 磨尾 压 力低 , 01 k a 仅一 .2 P 。因为磨 内物 料流速 太 快 , 风量大 了要跑粗 , 响产 质量 , 影 因此 风 门不能 开大 , 磨头 经 常 出现正压 。 4 操作 员操 作技 能 差 , 断 问题 的能力 不够 。 ) 判 改 造前 的 钢球级 配 情况 见表 l 。

要 求 比表面 积 (7  ̄ 0 m g 00 m 筛余 ≤3 3 0 1 ) ,.8 m %。投

产 一年 多 , 由于 : 没 有预粉 磨设 备 ; 设 备 配置 的 缺 ②

陷 ; 开 机 的不 连续 ; 每 天 避 峰 电等 因素 , 达 产 、 ⑧ ④ 给

Φ4.2m×13m闭路水泥粉磨系统的技术改造

矿渣 水分 对水 泥产 量 的影 响 ,经 常是矿 渣一 进 厂就

使用 。P ・ C 3 2 . 5 水 泥物 料 配 比为 :熟料 6 0 %,石 灰

石1 7 %,石膏 5 % ,矿渣 1 8 %;P・ 0 4 2 . 5 R 水 泥 的物

渣掺加量较高 的P・ C 3 2 . 5 水泥来说 ,矿渣水分对水 泥磨 机的磨 内通风及磨机产量影响相当大。工况 标定发现磨内风速仅0 . 5 m / s ,低于闭路水泥磨应保

关键词 水泥 磨 水分 粒径 压差 产量 电耗

0 引言

我公司的2 5 0 0 熟料生产线 , 配置两套 中 4 . 2 m ×1 3 m 闭路水泥粉磨系统 ,水泥磨系统的主机配置 见表 1 。投产前两年 ,水泥磨产量一直较低 ,徘徊 在8 0 t / h 左右 ,电耗较高 。主要原 因是磨 内通风不

磨 内通风不 良、磨 内过粉磨 现象 严重 、袋 除尘 器压差过大 。在实施一 系列改造措施后 ,水泥磨 的磨 内压差从

原来 的1 2 0 0 P a 降低到8 0 0 P a ,出磨水泥温度降低 ̄ U l o 5℃以下 , 磨 内过粉磨现象消失 , 袋除尘器压差从原来的

2 3 0 0 P a 降为 1 2 0 0 P a ,系统台时产量提 高 ,电耗下 降。

2 0 1 4 年 第2 期

N0. 2 2 0 1 4

新 世 纪水 泥导报

C e me n t Gu i d e f o r N e w E p o c h 磨技术

中图分类号 :T Q1 7 2 . 6 3 2 文献标识码 :B 文章编号 :1 0 0 8 — 0 4 7 3 ( 2 0 1 4 ) 0 2 — 0 0 3 8 — 0 6 DO I 编码 :1 0 . 3 9 6 9 / j . i s s n . 1 0 0 8 — 0 4 7 3 . 2 0 1 4 . 0 2 . 0 1 0

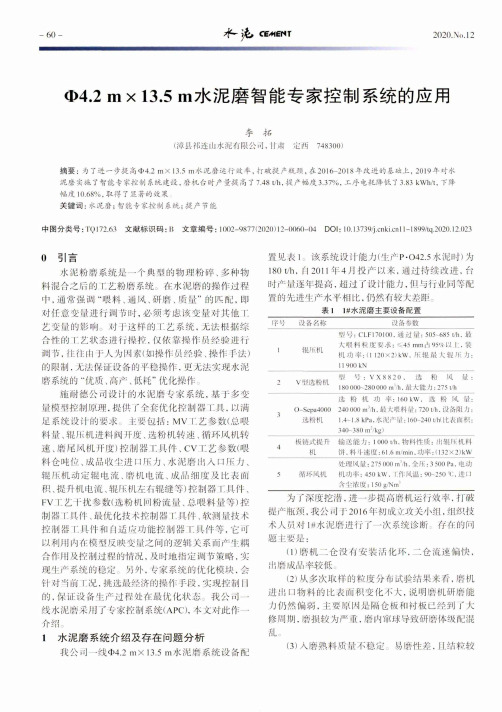

Φ4.2 m×13.5 m水泥磨智能专家控制系统的应用

C£M£tiT2020.No. 120)4.2 m x13.5 m水泥磨智能专家控制系统的应用李拓(漳县祁连山水泥有限公司,甘肃定西748300)摘要:为了进一步提高中4.2 m X l3.5 m水泥磨运行效率,打破提产瓶颈,在2016~20丨8年改进的基础上,2019年对水 泥磨实施了智能专家控制系统建设,磨机台时产量提高了 7.48 t/h,提产幅度3.37%,工序电耗降低了 3.83 kWh/t,下降 幅度10.68%,取得了显著的效果关键词:水泥磨;智能专家控制系统;提产节能中图分类号:丨72.63 文献标识码:丨5文章编号:1002-9877(202⑴丨2-00W)-04 D0l:10.13739/ll-1899/tq.2020.12.0230引言水泥粉磨系统是一个典型的物理粉碎、多种物 料混合之后的T艺粉磨系统。

在水泥磨的操作过程 中,通常强调“喂料、通风、研磨、质is±”的匹配,即对任意变量进行调节时,必须考虑该变量对其他T 艺变量的影响。

对于这样的工艺系统,无法根据综 合性的1:艺状态进行操控,仅依靠操作员经验进行 调节,往往由于人为因素(如操作员经验、操作手法) 的限制,无法保证设备的平稳操作,更无法实现水泥 磨系统的“优质、高产、低耗”优化操作施耐德公司设计的水泥磨专家系统,基于多变 量模型控制原理,提供了全套优化控制器工具,以满 足系统设计的要求主要包括:M V T艺参数(总喂 料量、辊/K机进料阀开度、选粉机转速、循环风机转 速、磨尾风机开度)控制器工具件、CVT:艺参数(喂 料仓吨位、成品收尘进口压力、水泥磨出人口压力、辊压机动定辊电流、磨机电流、成品细度及比表面积、提升机电流、辊压机左右辊缝等)控制器工具件、FV工艺干扰参数(选粉机冋粉流量、总喂料量等)控 制器工具件、最优化技术控制器T.具件、软测量技术 控制器T.具件和自适应功能控制器T.具件等,它可 以利用内在模型反映变M之间的逻辑关系而产生耦 合作用及控制过程的情况,及时地指定调节策略,实 现生产系统的稳定另外,专家系统的优化模块,会 针对当前T况,挑选最经济的操作手段,实现控制B 的,保证设备生产过程处在最优化状态:>我公司一 线水泥磨采)+!了专家控制系统(APC),本文对此作一 介绍。

降低Ф4.2m×13m水泥磨滑履温度的措施

另一 路通 到滑 履罩 上方 的淋 油 管 。 增加 润滑 油量 , 为

仝 / 仝 : / / ; 金 仝 : : ! /\ / 疗

后, 一直正常运转 。 但到 20 年 6月, 07 随环境温度的 升 高 , 常 出现 滑 履 温 度 超 高 (6 而频 繁跳 停 经 > 5C) o 的现 象 。 我们 知道 , 履温 度 升高 的原 因主要 有 :1 滑 ( )磨

内研 磨体 之 间 的相 互撞 击 和滚 动 产 生 的部 分 热 量 .

糍爨≯0 ≤ 曩

中图分类号: Q126 T 7. 3

l 00≮ l l 0

文献标识码: B

◇ 舔 辫

文章编号: 0 7 0 8 (0 8 0 — 1 0 1 0 - 3 9 2 0 )5 6 — 1

聚

降低 4 l 水泥磨 滑履 温度 的措施 .mx 3 2 m

陈 闻清( 河南省渑池县义煤水泥厂, 河南渑池421 ) 741

或 温度 较 高 ( 5 左 右 ) 1 0o C 的熟 料 的部 分 热 量 , 简 经

体 传 导至 滑环 上 , 使 滑履 温 度 随之 升高 ;2 致 ( )环境

温度升高, 、 水 气等 自然冷却条件变差 , 也会导致滑

履 温度 升高 。

滑履温度升高 , 会使润滑油的黏度降低 , 承载能 力下降 。 容易使滑履 与滑环之问造成于摩擦 , 严重 的

面 比 中间高 1~ 5c。为 此我 们 加 大 了夹板 与滑 环 O 1 【 = 的 间 隙 ,使 磨机 运行 中润 滑油 能 到达 滑环 与夹板 之 间 , 加 了摩 擦 面的 润滑 能力 , 增 减少 不必 要 的温升 。 第 四 ,在 磨 尾 衬 板 下 面 铺 设 了一 层 隔热 材 料

提高φ4.2×13m水泥磨产量的措施

21年 9 02 月

同 煤 科 技

T 0NG MElKE I J ・ 7・ 3

提高 4 ×1 水泥磨产量的措施 . 3 2 m

王 宝银

摘 要 介 绍 了水 泥粉 磨 的 工 艺流程 及设 备 配 置 , 系统 地 分析 了影 响磨机 台 时产 量 的主要 原 因及 解 决 的具

功率 4 0k ,电压 1 V。 5 W 0k 1 水 泥粉 磨 系统 工艺 流程 及主 要设 备

2 存在 问题 及 措施

把熟 料 、混合 材 、石 膏按 一定 配 比 ,经计 量输 送 设 备斗式 提 升机 、胶 带输 送 机将混 合 后 的物料 投人 称 重仓 ,仓 内物料 靠重 力作 用进 入辊 压 机 ,经挤 压后 排

石膏 脱水 ,使 水 泥 出现假凝 现 象 ,影 响水泥 性 能 。另 外 ,还 对磨 机 球 面 瓦 的 温 度 有 很 大 影 响 ,瓦 温 过 高 ( 0 ≥6℃) 导致 报 警 ,不 得不 停 机 散 热 凉 瓦 ,严 重 影

响磨 机运 转率 。

料经 输送 机 送入球 磨 机进 行 粉磨 。粉 磨后 的物 料 由斗

式提 升机 送 人选 粉机 再次 进行 选粉 ,选 出的细 粉进 入

袋 除尘器 ,收集 下来 的物 料 即为成 品水泥 进入 水 泥库

储存 ,粗 粉 再次 返 回水泥 磨 内重新 粉 磨 。 主要 设备 技术 参 数 :

辊压 机 C F 7 10型 ,能力 4 8t ~ 2 h L 10 0 5 h 6 3t ,进 / /

出 。再 由提 升 机 提 到 选 粉 机 进 行 分 级 ,粗 颗 粒 物 料 (. mm 以上) 返 回辊 压机 进行 再 次 辊压 ,细 颗粒 物 20 21 磨 机 内通 风 不畅 .

Φ4.2m×13.0m水泥磨提产降耗的技术措施

Mod讦icotion技术改造O4.2mx13.0m水泥磨提产降耗的技术措施穆飞-刘忠波$(1.蒲城尧柏特种水泥有限公司,陕西渭南715517; 2.宁夏建材集团股份有限公司,宁夏银川750002)中图分类号:TQ172.63文献标识码:B文章编号:1671-8321(2019)10-0119-020引言陕西实丰水泥股份有限公司水泥粉磨系统是由两套辐压机、V选和O4.2m X13m闭路球磨机组成的高效联合粉磨系统,于2011年5月建成投产,投产后,因受系统工艺设计等原因造成系统堵料,设备空转时间长,电耗高达43kWh/t,P・042.5水泥台时较低(145t/h),达不到设计值,近几年通过技术改造,达到了预期效果,P-042.5水泥台时产量达到了210t/h,电耗达到29kWh/t,水泥质量稳定,实现了企业节能降耗的目标,现将有关提产措施汇总如下。

1主要设备及技术参数(表1)表1主要设备及技术参数设备名称主要技术参数混合料提升机型号:NSE1000-41.70m;提升量:1OOOt/h;功率:110kW。

辐压机型号:HFCG160-120,挤压辐直径:1600mm,挤压银宽度:1200mm,通过量:580~670t/h,喂料粒度:^80mm;主电机:型号:YRKK560-4,功率:900kW oV型分级机型号:HFV-35000,最大喂料量:1OOOt/h,选粉风量:180000-240000m3/h,带料能力:160~275t/h,设备阻力:1500-2000Pa球磨机规格:@4.2mxl3叫双层隔仓板,有效内径:4.05m;1仓有效长度4.0m,阶梯衬板、篦缝宽度:10~12mm;2仓有效长度8.6m,小波纹衬板加挡料环,篦缝宽度:6.0mm,产品细度:340m2/kg,传动方式:中心传动,磨机转速:15.6r/min,研磨体装载量:220t,设计产量:150~160t/h;主电动机:型号:YRKK1000-8,功率:3550kW、10kV…磨尾收尘器及风机型号1600SIBB50,风量:54000m3/h,功率:90kW,电压:380V。

φ4.2×13m高产水泥磨技术性能

电压: 功率: 速度: 防护等级: 减速器型号: 速比: 离合器型号: 膜片联轴器

型号:

重量:

水泥磨机总重量(不包括研磨体):

1.5-2 年 10000kg

Q235-C 8420kg

进料:钢板 出料:毛毡 1-1.5 年

YRKK1000-8 3350KW

6KV 740r/min 33000 kg

(5)冷却面积:20m2 (6)冷却水量:32t/h (7)加热器功率:4×6=24KW 11、冷却方式:水冷 12、润滑方式(稀油站 GYXZ-63A) (1)低压系统 流量:63L/min 供油压力:0.4MPa 供油温度:40±3℃ 电机:Y112M-6 B35 2.2kW (2)高压系统 泵型号:2.5MCY14-1B 流量:2.5L/min 供油压力:32MPa 电机:Y112M-6 2.2kW (3)其它性能 冷却水耗量:5.7m3/h 加热器功率:3kW×4 工作介质:N22-N320 13、设备重量:280t(不含传动装置及研磨体) 二、主要零部件、材质 1、筒体 Q235-B δ=44mm 2、支承:瓦体 铸钢

数量: 重量: 托瓦体

提高φ4m×13m水泥磨产质量的技术措施

定 。20 年 8 05 月我公 司采用 0 4 m . 5 m方孔筛筛余 0 作为主控指标 ,其 中 P . 03 5 2 R和 P 2 R水泥的 O4 . 5 筛余控制指标分别为 6 %± . . 1 %和 2 %± . 比 0 0 . 1 %: 0 0 表面积则作为参考值 。 按此实施控制后, 磨机工况稳

22 .-选 粉 机风 量不 够

主机 配 置见表 1 所示 。

表 1 主 机 配 置

设备名称

04 l mx 3 m磨 机

性 能参数

磨机 筒体有 效 内径 :

I : 3 0 m I仓 : 3 0 m 仓 0 m:I 0 m 9 9

调整配料秤参数后 ,水泥磨台时产量 已超过了 设计产量 。 为进一步实现提产 , 决定通过提高选粉机 风量来实现。 为此 , 分别对选粉机一 、 、 二 三次风风门 开度进行 了调整 , 结果发现三次风 门全开较为理想 .

电动 机 型 号 : R K 5 — Y K 406

功率 :5 k 4 0 W

电压 1 V 6k

水i 程 7 笪 6 工

一5 3—

维普资讯

磨机 筒体有效 长度 :

I :50 仓 4 0 mm :I : 0 m I仓 7 5 m 8

生产 能 力 :5/ 7 tl I

出磨 成 品 细 度 : 0 m g 3 0 c V 4 磨 机 转 速 :63/ n 1 .r mi

但选粉机风量仍不够。 若加大主排 风机风门开度 , 磨 内物料流速加快 ,既不利于产量的提高同时水泥细

我公司 2 0 熟料生产线水泥粉磨 系统 由 2 0/ 5 t d 台 0 x 3 4 1 m带 O Sp 高效选粉机组成 的闭路粉 m — ea

φ4.2m×13m预粉磨磨内结构改造

φ4.2m×13m预粉磨磨内结构改造

刘春杰

【期刊名称】《中国水泥》

【年(卷),期】2010(000)006

【摘要】@@ 本公司现有两条2500t/d熟料生产线和四条磨机配辊压机、打散机或V选、O-Sepa选粉机组成不同规格型号的水泥粉磨生产线,其中φ4.2m×13m

预粉磨生产线,2004年3月建成投产以来一直存在辊压机能力偏小、运行稳定性差、滑履温度高、磨机跳停、磨内隔仓板篦缝被小料渣堵塞等故障.

【总页数】2页(P79-80)

【作者】刘春杰

【作者单位】陕西声威建材集团有限公司,陕西,泾阳713703

【正文语种】中文

【相关文献】

1.φ4.2m×13m水泥磨半终粉磨改造 [J], 姬中全;胡国栋;苏伟

2.Φ4.2m×13m水泥磨大布袋收尘器技术改造 [J], 王宝生

3.Φ

4.2m×13m水泥磨隔仓板技术改造 [J], 何纪纲;尚义华;刘森

4.我公司Φ4.2m×13m水泥磨综合技术改造升级 [J], 何纪纲;尚义华;李丰敏

5.(φ)4.2m×13m水泥磨的技术改造 [J], 尚义华

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ф4.2m×13m水泥磨提产改造

发表时间:2020-03-19T02:15:48.861Z 来源:《科技新时代》2019年12期作者:王宁武培量

[导读] 金隅冀东水泥(以下简称“我厂”)是中国北方最大的水泥生产企业,生产的水泥供用多项国家大型工程。

冀东水泥凤翔有限责任公司陕西省宝鸡市 721499

摘要:本文主要介绍了Ф4.2m×13m水泥磨出料篦板及隔仓系统改造,提高粉磨效率,进而提高水泥磨台时,降低电耗。

关键词:出料篦板;隔仓系统;新型防堵型;节电

1 存在的问题和原因分析

金隅冀东水泥(以下简称“我厂”)是中国北方最大的水泥生产企业,生产的水泥供用多项国家大型工程。

其某子公司2009年安装投产的两台φ4.2m*13m水泥磨,几年来的运行中发现,该磨机存在以下两方面的主要问题,导致磨机台时产量得不到很好的发挥,并严重影响了吨水泥的综合技术经济指标。

①隔仓系统结构不合理,通风和过料能力太小,导致双层隔仓板及篦缝堵塞严重,继而造成一仓物料不能顺利进入二仓,磨头频繁反料,严重制约磨机台时的提高,磨房环境卫生差,环保压力极大;②出料篦板篦缝结构不合理,堵塞严重,合格的细粉不能及时出磨,从而发生多次饱磨及包球现象,造成粉磨效率降低,影响磨机产量,系统产量无法提高,平均吨水泥电耗居高不下,有时高达37kwh/t。

经现场勘查和分析研究认为,上述问题的关键是我厂目前使用的磨机隔仓系统及出料篦板是早期产品,其本身就存在众多技术问题。

一是操作运行中发现磨机对喂料量和回粉量的变化比较敏感,稍加大喂料量或回粉量,一仓音压就明显下降,如不及时减料或加大磨尾排风量,出磨水泥比表面积会大幅下降,选粉机回粉显著增加,磨头就会反料。

这说明物料在一仓受阻较大,停留时间过长,仓内物料过多。

分析物料在一仓受阻的原因有两点,一是磨尾排风量小,二是隔仓板通风不好。

通过调查与分析,认为隔仓板靠二仓的盲板多、篦板少,通风面积小,通风差。

当喂料稍多或回粉量增加时,物料不能顺利到达二仓,而是积存在一仓内造成满磨。

当加大磨尾排风量时,由于风速的突然增大,聚集在隔仓板附近的部分物料很快通过隔仓板到达二仓;并且造成瞬间出磨物料大量增加,出磨水泥比表面积会大幅下降,选粉机回粉显著增加,磨头就会向外跑料。

2 改造方案

改造前,隔仓系统采用传统的双层隔仓板,靠二仓一侧采用盲板,隔仓板及出料篦板整体铸造而成,篦缝尺寸无法严格保证,加工精度不够,加之使用多年以后,篦缝磨损较大,

大颗粒物料及碎钢锻堵塞篦缝严重(图-1-改造前隔仓板)。

改造方案如下:

(1)更换新型防堵型出料篦板,篦板框架铸造而成,篦板使用8mm厚不锈钢板机加工而成,保证精度。

图-1-改造前隔仓板

改造后隔仓板

(2)隔仓系统改为新型防堵型隔仓系统,两层隔仓板之间增加筛分装置,该筛分装置设有沿卸料锥向外呈轮辐状延伸排列的数块弧形扬料板,所述弧形扬料板上设有径向延伸的数个条形筛孔。

其工作原理是篦板将大颗粒物料挡在一仓内,通过篦板的较小物料首先进入由弧形扬料板分隔出的小筛分仓内,条形筛孔将各小筛分仓连通,磨机运行带动弧形扬料板上升扬料,物料被多次扬起,进行风选,同时条形筛孔对物料筛分,粗料通过卸料锥返回一仓,符合粒度要求的细料通过筛板进入二仓。

(3)将钢锻全部更换为钢球,避免钢锻磨损后堵塞篦缝。

3 实施效果

改造后Ф4.2m×13m,水泥磨台时提高15t/以上,吨水泥电耗降低约0.9kwh/t,年节约电费60万元,1.5年即可收回投资。

4 结语

经过数月的运行证明,两台Ф4.2m×13m水泥磨出料篦板及隔仓系统的改造十分成功,目前工作性能十分稳定,目前台时高,系统平均提产达8%以上且出磨水泥质量控制灵活,节电明显,经济效益十分显著。

参考文献

[1]杨丹, 江元华, 安玉丽. N-2500型O-sepa选粉机的改造效果[J]. 水泥工程, 2015(6):65-01.。