关于电阻点焊的八种典型缺陷课件

合集下载

焊接质量八种缺陷.完美版PPT

车身焊接生产常见的质量问题

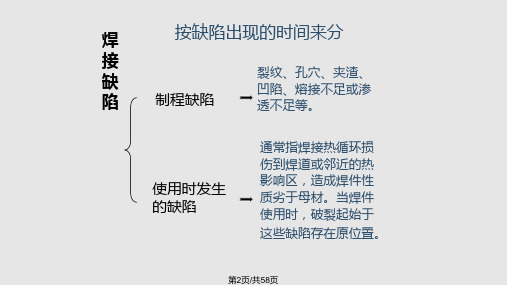

电阻焊八种缺陷

5. 压痕过深: 焊点造成任 一板材压痕 超过50%

车身焊接生产常见的质量问题

电阻焊八种缺陷

6. 板材扭曲:

焊点造成板

材表面扭曲 超过25º

变形超过25度

车身焊接生产常见的质量问题

电阻焊八种缺陷

7. 位置偏差: 与标准焊点 位置的距离 超过10mm。

标准焊点位置

拔出凿子,用锤子还原零件。

车身点焊焊接生产管理体系

BUTTON DIAMETER 即为板材接合面处熔 核的尺寸

车身焊接生产常见的质量问题

电阻焊八种缺陷

1. 虚焊题

电阻焊八种缺陷

2. 焊点穿孔:焊点中含有穿透整个焊点的通孔

3. 若发现焊点表面存在较深裂纹或凹坑,则可通过 背光法检测是否存在通孔

烧穿

车身焊接生产常见的质量问题

电阻焊八种缺陷

3. 焊点裂纹:焊点周围有裂纹

a. 围绕焊点圆周有裂 纹则不可接受;

b. 焊点表面由电极加 压产生的焊点表面 裂纹(但非较大较深 的裂缝)可以接受。

车身焊接生产常见的质量问题

电阻焊八种缺陷

4. 边缘焊点: 5. 电极加压

形成的焊点未 被金属板材边 缘所包含

车身焊接生产常见的质量问题

实际焊点位置

电阻焊八种缺陷

8. 漏焊:

实际焊点数量少于规定焊点数量。

车身焊接生产常见的质量问题

焊点检测方法

➢ 非破坏性检查

非破坏检查分为目视检查和凿检两种。

(1)目视检查:检查焊接和工件是否异常。 A.清点焊点个数。 B.检查焊点位置是否均匀。

(2)凿检:将专用凿子在离焊点3~10mm处插入至与 被检查的焊点内端齐平,上下扳动凿子以检查焊点 是否虚焊。

电阻焊八种缺陷

5. 压痕过深: 焊点造成任 一板材压痕 超过50%

车身焊接生产常见的质量问题

电阻焊八种缺陷

6. 板材扭曲:

焊点造成板

材表面扭曲 超过25º

变形超过25度

车身焊接生产常见的质量问题

电阻焊八种缺陷

7. 位置偏差: 与标准焊点 位置的距离 超过10mm。

标准焊点位置

拔出凿子,用锤子还原零件。

车身点焊焊接生产管理体系

BUTTON DIAMETER 即为板材接合面处熔 核的尺寸

车身焊接生产常见的质量问题

电阻焊八种缺陷

1. 虚焊题

电阻焊八种缺陷

2. 焊点穿孔:焊点中含有穿透整个焊点的通孔

3. 若发现焊点表面存在较深裂纹或凹坑,则可通过 背光法检测是否存在通孔

烧穿

车身焊接生产常见的质量问题

电阻焊八种缺陷

3. 焊点裂纹:焊点周围有裂纹

a. 围绕焊点圆周有裂 纹则不可接受;

b. 焊点表面由电极加 压产生的焊点表面 裂纹(但非较大较深 的裂缝)可以接受。

车身焊接生产常见的质量问题

电阻焊八种缺陷

4. 边缘焊点: 5. 电极加压

形成的焊点未 被金属板材边 缘所包含

车身焊接生产常见的质量问题

实际焊点位置

电阻焊八种缺陷

8. 漏焊:

实际焊点数量少于规定焊点数量。

车身焊接生产常见的质量问题

焊点检测方法

➢ 非破坏性检查

非破坏检查分为目视检查和凿检两种。

(1)目视检查:检查焊接和工件是否异常。 A.清点焊点个数。 B.检查焊点位置是否均匀。

(2)凿检:将专用凿子在离焊点3~10mm处插入至与 被检查的焊点内端齐平,上下扳动凿子以检查焊点 是否虚焊。

点焊焊接质量缺陷的评判标准 ppt课件

ppt课件

18

7 点焊类型一致性要求. 7.1 如果在一个焊点类型内合格的焊点数达到或超过表 2 所示值,或者符合焊接图纸 上的要求并且 7.3 的情况不存在,则该类型是合格的. 7.2 如果焊接图纸上没有要求,则采用表 2 数值. 7.3 在同一类型内,二个或多个相邻焊点漏焊或破坏将导致不合格. 注 3:大于 10 点的类型-每增加 10 点, 增加 10 点对应的值,再增加余下点所对应的值. 注 4:仅有 1 点的类型,强制性的焊点类型和端部焊点类型不用. 8 焊点表面修磨 8.1 以下分类是有关焊点在最终装配时所要求达到的外观质量.不是对第四条作修改. 当要求达到一,二级外观要求时,由于打磨对焊点性能造成的影响必须考虑

Q-产生热量 Q1-形成熔核(10%~30%) Q2-电极传导(30%~50%) Q3-焊件母材热传导(~20%) Q4-对流、辐射(~5%)

ppt课件 6

3、点焊接头的形成

点焊接头是在热-机械(力)联合作用下 形成的。电阻热是建立焊接温度场、促进焊 接区塑性变形和获得优质连接的基本条件。

Rew Rw Rc Rw Rew R

ppt课件

8

影响接触电阻的因素

1、表面状态(油污、锈蚀等) 2、电极压力 3、加热温度

影响内部电阻的因素

1、边缘效应、绕流现象(电流分布不均匀,导电截面变 大,电阻减小) 2、材料的热物理性能(电阻率)、机械性能(压溃强 度)、点焊规范参数及特征(电极压力及硬、软规范)

3、焊件厚度,材质

4、受热状态、温度

ppt课件

25

电阻焊八种缺陷: (1) 虚焊:无熔核或熔核尺寸小于规定

值。

ppt课件

26

熔核尺寸过小

ppt课件

电阻焊常见缺陷和产生原因36页PPT

电阻焊常见缺陷和产生原因

36、“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功的第 三要素 。

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

40、学而不思则罔,思而不学则殆。——孔子

39、没有不老的誓言,没有不变的承 诺,踏 上旅途 ,义无 反顾。 40、对时间的价值没有没有深切认识 道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

36、“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功的第 三要素 。

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

40、学而不思则罔,思而不学则殆。——孔子

39、没有不老的誓言,没有不变的承 诺,踏 上旅途 ,义无 反顾。 40、对时间的价值没有没有深切认识 道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

电阻焊常见缺陷及控制方法 ppt课件

Angle of Distortion扭曲角度

> 25° Not Ok

PPT课件

11

常见电焊缺陷

8.压坑过深的焊点(材料厚度减少50%)

BA

A/B > 50% No Ok C/D > 50% No Ok

CD

9.漏焊

PPT课件

12

电焊质量控制方法

1、焊接非破坏性检查:

采取各种物理的、目视的和量具等手段,不损坏被检查焊接性能和完 整性而检查其焊接缺陷的检验方法。

PPT课件

18

谢谢!

PPT课件

19

电阻焊常见缺陷及控制方法

PPT课件

1

车身车间运作过程

车身车间

零部件

零件拼装

电阻焊在车身 车间有什么作

用?

白车身

如何控制白车身质量?(从哪几方面?)

焊接质量控制

涂胶质量控制

尺寸控制

选装件

扭矩控制

表面质量控制

PPT课件

2

电阻焊介绍

什么是电阻点焊?

电阻点焊是对两层或两层以上的金属板材加 压并保持,同时进行通电加热,以获得金属 熔核的一种焊接方法。

D

Acceptable 可接受

C B

A

PPT课件

9

常见电焊缺陷

5.位置偏差的焊点 6.Extra多余的

要求的4 焊点

要求4焊点

.当图纸上没有给出尺寸时公差范围是 ±20毫米,给出尺寸时是±10毫米

PPT课件

2个多余的焊点,工 艺需要调整

10

常见电焊缺陷

7.钢板变形超过25度的焊点

与垂直面角度大于25 °的焊点会扭曲,必须调整焊接工艺

PPT课件

> 25° Not Ok

PPT课件

11

常见电焊缺陷

8.压坑过深的焊点(材料厚度减少50%)

BA

A/B > 50% No Ok C/D > 50% No Ok

CD

9.漏焊

PPT课件

12

电焊质量控制方法

1、焊接非破坏性检查:

采取各种物理的、目视的和量具等手段,不损坏被检查焊接性能和完 整性而检查其焊接缺陷的检验方法。

PPT课件

18

谢谢!

PPT课件

19

电阻焊常见缺陷及控制方法

PPT课件

1

车身车间运作过程

车身车间

零部件

零件拼装

电阻焊在车身 车间有什么作

用?

白车身

如何控制白车身质量?(从哪几方面?)

焊接质量控制

涂胶质量控制

尺寸控制

选装件

扭矩控制

表面质量控制

PPT课件

2

电阻焊介绍

什么是电阻点焊?

电阻点焊是对两层或两层以上的金属板材加 压并保持,同时进行通电加热,以获得金属 熔核的一种焊接方法。

D

Acceptable 可接受

C B

A

PPT课件

9

常见电焊缺陷

5.位置偏差的焊点 6.Extra多余的

要求的4 焊点

要求4焊点

.当图纸上没有给出尺寸时公差范围是 ±20毫米,给出尺寸时是±10毫米

PPT课件

2个多余的焊点,工 艺需要调整

10

常见电焊缺陷

7.钢板变形超过25度的焊点

与垂直面角度大于25 °的焊点会扭曲,必须调整焊接工艺

PPT课件

常见的焊接缺陷及其处理方法课件

FeO+C = Fe+CO↑

此时,若熔池已开始结晶,则CO将来不及逸出,便产生CO气孔。 熔池氧化愈严重,含碳量愈高,越易产生CO气孔。 氮气孔:熔池保护不好时,空气中的 氮溶入熔池而第1产7页生/共。58页

氮、氢的溶解度变化

第18页/共58页

➢气孔产生的一般原因和预防措施 焊接部位不洁净容易产生气孔。因此,焊接部位要求在焊

第13页/共58页

工件焊前预热,焊后缓冷(大部分材料的温度可查 表),可降低焊后冷却速度,避免产生淬硬组织, 并可减少焊接残余应力。 采取减小焊接应力的工艺措施,如对称焊,小线能 量的多层多道焊等,焊后进行清除应力的退火处理。 焊后立即进行去氢(后热)处理,加热到250℃,保 温2~6h,使焊缝金属中的扩散氢逸出金属表面。

不良。 焊接工艺参数选用不当。 焊件坡口表面清理不净、有较厚的油和锈蚀,背面清根

不彻底。 焊工操作技术差。

第20页/共58页

➢防止未焊透产生的措施 正确选用和加工坡口尺寸。 选择合适的焊接电流和焊接速度,运条摆动要适当,随时注

意调整焊条角度。 认真清除坡口边缘两侧污物,封底焊清根要彻底。 提高焊工的操作技术水平。

第29页/共58页

焊缝的形状和尺寸

➢定 义 及 特 征

焊缝外表沿长度方向高低不平,焊波宽窄不齐, 焊缝截面不丰 满或增强高过高,焊缝外形尺寸过大,成形粗劣, 错边量、焊后变形 较大,变形量等不符合标准规定的尺寸等。

➢危害 焊缝的增强高过高会引起应力集中,易产生裂纹。 尺寸过小的焊缝,有效工作截面减少,焊接接头强度降低。 错边和变形过大,有可能使传力扭曲及产生应力集中,造成强度下降。

➢定 义

气孔

焊接时,熔池中的气体在金属凝固时未能逸出而形成的空穴。 ➢气孔分类 焊缝气孔有三种:氢气孔、一氧化碳气孔、氮气孔。

此时,若熔池已开始结晶,则CO将来不及逸出,便产生CO气孔。 熔池氧化愈严重,含碳量愈高,越易产生CO气孔。 氮气孔:熔池保护不好时,空气中的 氮溶入熔池而第1产7页生/共。58页

氮、氢的溶解度变化

第18页/共58页

➢气孔产生的一般原因和预防措施 焊接部位不洁净容易产生气孔。因此,焊接部位要求在焊

第13页/共58页

工件焊前预热,焊后缓冷(大部分材料的温度可查 表),可降低焊后冷却速度,避免产生淬硬组织, 并可减少焊接残余应力。 采取减小焊接应力的工艺措施,如对称焊,小线能 量的多层多道焊等,焊后进行清除应力的退火处理。 焊后立即进行去氢(后热)处理,加热到250℃,保 温2~6h,使焊缝金属中的扩散氢逸出金属表面。

不良。 焊接工艺参数选用不当。 焊件坡口表面清理不净、有较厚的油和锈蚀,背面清根

不彻底。 焊工操作技术差。

第20页/共58页

➢防止未焊透产生的措施 正确选用和加工坡口尺寸。 选择合适的焊接电流和焊接速度,运条摆动要适当,随时注

意调整焊条角度。 认真清除坡口边缘两侧污物,封底焊清根要彻底。 提高焊工的操作技术水平。

第29页/共58页

焊缝的形状和尺寸

➢定 义 及 特 征

焊缝外表沿长度方向高低不平,焊波宽窄不齐, 焊缝截面不丰 满或增强高过高,焊缝外形尺寸过大,成形粗劣, 错边量、焊后变形 较大,变形量等不符合标准规定的尺寸等。

➢危害 焊缝的增强高过高会引起应力集中,易产生裂纹。 尺寸过小的焊缝,有效工作截面减少,焊接接头强度降低。 错边和变形过大,有可能使传力扭曲及产生应力集中,造成强度下降。

➢定 义

气孔

焊接时,熔池中的气体在金属凝固时未能逸出而形成的空穴。 ➢气孔分类 焊缝气孔有三种:氢气孔、一氧化碳气孔、氮气孔。

电阻焊常见缺陷及产生原因 PPT

4

点焊八大缺陷及产生原因 虚焊

产生原因:

•电极不对中 •焊接电流小 •焊接时间短 •电极压力过大(薄板-1mm以内) •电极水冷不良

5

点焊八大缺陷及产生原因

漏焊

定义:

焊点数目少于规定数目,则遗漏的焊点是不可接受的。

要求 ●

●

●

●

实际 ●

●

×●

遗漏焊点

6

点焊八大缺陷及产生原因

焊点裂纹

•围绕焊点圆周有裂纹则不可接受;

•焊点表面由电极加压产生的焊点

表面裂纹(但非较大较深的裂缝)可

以接受。

裂纹

7

点焊八大缺陷及产生原因 焊点裂纹

• 直接原因:板材金属特性 • 间接原因:保持时间短;焊接压力高;电极头部面积小;

电极使用时间长

8

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

9

点焊八大缺陷及产生原因 焊点穿孔

最薄厚度,三层板或三层以上的选择次薄厚度

板材要求的熔核直径作为规定的尺寸。

T=2mm熔核 尺寸过小

BUTTON DIAMETER 即 为板材接合面处 熔核的尺寸

凸点平均直径是由长轴测 量数值加上与长轴垂直轴的测 量数值,再除以2而得。测量 数要在接触面上测得。

3

点焊八大缺陷及产生原因

虚焊

理论焊核直径计算标准:

产生原因:

•电极与板件不垂

直

•上下电极不正

变形超过25度

扭曲

14

点焊八大缺陷及产生原因 焊点扭曲

产生原因:

•电极与板件不垂直 •上下电极不正

15

点焊八大缺陷及产生原因

压痕过深

非暴露面焊点压痕深度(D) 不得超过钢板厚度(T)的 50%;在暴露面上,焊点压 痕深度(S)不得超过钢板 厚度(T)的20%,成型缺 陷都要抛光。

点焊八大缺陷及产生原因 虚焊

产生原因:

•电极不对中 •焊接电流小 •焊接时间短 •电极压力过大(薄板-1mm以内) •电极水冷不良

5

点焊八大缺陷及产生原因

漏焊

定义:

焊点数目少于规定数目,则遗漏的焊点是不可接受的。

要求 ●

●

●

●

实际 ●

●

×●

遗漏焊点

6

点焊八大缺陷及产生原因

焊点裂纹

•围绕焊点圆周有裂纹则不可接受;

•焊点表面由电极加压产生的焊点

表面裂纹(但非较大较深的裂缝)可

以接受。

裂纹

7

点焊八大缺陷及产生原因 焊点裂纹

• 直接原因:板材金属特性 • 间接原因:保持时间短;焊接压力高;电极头部面积小;

电极使用时间长

8

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

9

点焊八大缺陷及产生原因 焊点穿孔

最薄厚度,三层板或三层以上的选择次薄厚度

板材要求的熔核直径作为规定的尺寸。

T=2mm熔核 尺寸过小

BUTTON DIAMETER 即 为板材接合面处 熔核的尺寸

凸点平均直径是由长轴测 量数值加上与长轴垂直轴的测 量数值,再除以2而得。测量 数要在接触面上测得。

3

点焊八大缺陷及产生原因

虚焊

理论焊核直径计算标准:

产生原因:

•电极与板件不垂

直

•上下电极不正

变形超过25度

扭曲

14

点焊八大缺陷及产生原因 焊点扭曲

产生原因:

•电极与板件不垂直 •上下电极不正

15

点焊八大缺陷及产生原因

压痕过深

非暴露面焊点压痕深度(D) 不得超过钢板厚度(T)的 50%;在暴露面上,焊点压 痕深度(S)不得超过钢板 厚度(T)的20%,成型缺 陷都要抛光。

电阻焊常见缺陷及产生原因学习资料

多余焊点

焊点数目不能超过规定的数目,除非是返修需要。

目录

点焊八大缺陷及产生原因 焊接其他质量问题 凸焊常见缺陷及产生原因

焊接其他质量问题

• 板材之间飞溅; • 板材表面飞溅(粘电极); • 电极墩粗成蘑菇头; • 焊接强度低;

焊接其他质量问题

焊接 飞溅

毛刺

• 板材之间飞溅

• 直接原因:预压时间短;焊接压力低;板材附着赃物;配合间隙差; 焊点接近板材边缘;焊枪动作滞后;焊接角度不垂直

焊接工艺简介

质保部

目录

点焊八大缺陷及产生原因 焊接其他质量问题 凸焊常见缺陷及产生原因

点焊八大缺陷及产生原因

虚焊

理论焊核直径计算标准:

1、两层板搭接:选薄的板厚 2、三层不同板厚的搭接:选第二薄的板厚 3、两件或两件以上板厚相同的两层或三层板的搭 接:选其中相同厚度的板

主导板厚 (mm) 0.65-1.29

产生原因:

•电极与板件不垂

直

•上下电极不正

变形超过25度

扭曲

点焊八大缺陷及产生原因

焊点扭曲

产生原因:

•电极与板件不垂直 •上下电极不正

点焊八大缺陷及产生原因

压痕过深

非暴露面焊点压痕深度(D) 不得超过钢板厚度(T)的 50%;在暴露面上,焊点压 痕深度(S)不得超过钢板 厚度(T)的20%,成型缺 陷都要抛光。

1.30-1.89

1.90-2.59

2.60-3.25

最小焊点尺寸(mm)

4.0 5.0 6.0 7.0

主导板厚对应焊核最小值

选择主导板厚图示

点焊八大缺陷及产生原因

虚焊

产生原因:

•电极不对中 •焊接电流小 •焊接时间短 •电极压力过大(薄板-1mm以内) •电极水冷不良

焊点数目不能超过规定的数目,除非是返修需要。

目录

点焊八大缺陷及产生原因 焊接其他质量问题 凸焊常见缺陷及产生原因

焊接其他质量问题

• 板材之间飞溅; • 板材表面飞溅(粘电极); • 电极墩粗成蘑菇头; • 焊接强度低;

焊接其他质量问题

焊接 飞溅

毛刺

• 板材之间飞溅

• 直接原因:预压时间短;焊接压力低;板材附着赃物;配合间隙差; 焊点接近板材边缘;焊枪动作滞后;焊接角度不垂直

焊接工艺简介

质保部

目录

点焊八大缺陷及产生原因 焊接其他质量问题 凸焊常见缺陷及产生原因

点焊八大缺陷及产生原因

虚焊

理论焊核直径计算标准:

1、两层板搭接:选薄的板厚 2、三层不同板厚的搭接:选第二薄的板厚 3、两件或两件以上板厚相同的两层或三层板的搭 接:选其中相同厚度的板

主导板厚 (mm) 0.65-1.29

产生原因:

•电极与板件不垂

直

•上下电极不正

变形超过25度

扭曲

点焊八大缺陷及产生原因

焊点扭曲

产生原因:

•电极与板件不垂直 •上下电极不正

点焊八大缺陷及产生原因

压痕过深

非暴露面焊点压痕深度(D) 不得超过钢板厚度(T)的 50%;在暴露面上,焊点压 痕深度(S)不得超过钢板 厚度(T)的20%,成型缺 陷都要抛光。

1.30-1.89

1.90-2.59

2.60-3.25

最小焊点尺寸(mm)

4.0 5.0 6.0 7.0

主导板厚对应焊核最小值

选择主导板厚图示

点焊八大缺陷及产生原因

虚焊

产生原因:

•电极不对中 •焊接电流小 •焊接时间短 •电极压力过大(薄板-1mm以内) •电极水冷不良

电阻焊常见缺陷及产生原因ppt课件

直接原因:焊接时间短;焊接压力低;焊接电流低;板材金属特性; 间接原因:预压压力大;存在焊接分流 列举生产中实例并讨论

26

目录

四、偏孔:工件凸焊螺母过孔中心与螺母孔中心偏差

直接原因:没有定位销;定位销磨损;螺纹内径偏大;冲压孔大; 间接原因:定位销弹簧失效;定位销未弹起;定位销短;电极面不平有

斜度 列举生产中实例并讨论

•围绕焊点圆周有裂纹则不可接受;

•焊点表面由电极加压产生的焊点

表面裂纹(但非较大较深的裂缝)可

以接受。

裂纹

7

点焊八大缺陷及产生原因 焊点裂纹

• 直接原因:板材金属特性 • 间接原因:保持时间短;焊接压力高;电极头部面积小;

电极使用时间长

8

点焊八大缺陷及产生原因 焊点穿孔

焊点中含有穿透所有板材的通孔是不可接受的。

22

焊接其他质量问题

• 焊接强度低

• 直接原因:焊接时间短;焊接压力高;焊接电流低;电极头部面积小 ;电极头部面积大;冷却不通畅;配合间隙差;焊点相邻太近等

• 间接原因:焊点接近板材边缘;板材金属特性;焊接角度不垂直 • 列举生产中实例并讨论

23

目录

点焊八大缺陷及产生原因 焊接其他质量问题 凸焊常见缺陷及产生原因

24

凸焊常见缺陷及产生原因

项目 常见缺陷分析

缺陷描述 漏焊

错焊(焊错位置、方向、标准件型号) 与工件焊接接触不良,间隙>0.1mm 偏孔:工件凸焊螺母过孔中心与螺母孔中心偏差

虚焊:螺母/螺栓脱落 焊接接头不能单点连接 焊接接头不能存在裂纹

焊渣、滑丝 板材变形、表面麻点

25

目录

三、与工件焊接接触不良,间隙>0.1mm

点焊八大缺陷及产生原因 边缘焊点

26

目录

四、偏孔:工件凸焊螺母过孔中心与螺母孔中心偏差

直接原因:没有定位销;定位销磨损;螺纹内径偏大;冲压孔大; 间接原因:定位销弹簧失效;定位销未弹起;定位销短;电极面不平有

斜度 列举生产中实例并讨论

•围绕焊点圆周有裂纹则不可接受;

•焊点表面由电极加压产生的焊点

表面裂纹(但非较大较深的裂缝)可

以接受。

裂纹

7

点焊八大缺陷及产生原因 焊点裂纹

• 直接原因:板材金属特性 • 间接原因:保持时间短;焊接压力高;电极头部面积小;

电极使用时间长

8

点焊八大缺陷及产生原因 焊点穿孔

焊点中含有穿透所有板材的通孔是不可接受的。

22

焊接其他质量问题

• 焊接强度低

• 直接原因:焊接时间短;焊接压力高;焊接电流低;电极头部面积小 ;电极头部面积大;冷却不通畅;配合间隙差;焊点相邻太近等

• 间接原因:焊点接近板材边缘;板材金属特性;焊接角度不垂直 • 列举生产中实例并讨论

23

目录

点焊八大缺陷及产生原因 焊接其他质量问题 凸焊常见缺陷及产生原因

24

凸焊常见缺陷及产生原因

项目 常见缺陷分析

缺陷描述 漏焊

错焊(焊错位置、方向、标准件型号) 与工件焊接接触不良,间隙>0.1mm 偏孔:工件凸焊螺母过孔中心与螺母孔中心偏差

虚焊:螺母/螺栓脱落 焊接接头不能单点连接 焊接接头不能存在裂纹

焊渣、滑丝 板材变形、表面麻点

25

目录

三、与工件焊接接触不良,间隙>0.1mm

点焊八大缺陷及产生原因 边缘焊点

电阻点焊的八种典型缺陷

生产中注意问题 1、防止分流 2、电极帽磨损及时更换

4

(2) 烧穿:焊点中含有穿透所有板材

的通孔。

烧穿

5

(3) 裂纹:围绕焊点圆周有裂纹则不可接受。

但焊点表面由电极加压产生的表面裂纹可以接受。

可接受的裂纹

裂纹

焊点表面 焊点侧面

不可接受的裂纹

焊点表面 焊点侧面

6

(4) 边缘焊点:没有包括钢板所有边

电阻点焊的八种典型缺陷: (1) 虚焊:无熔核或熔核尺寸小于规定

值。

1

熔核尺寸过小

虛焊照片

2

边缘焊点

边缘焊点

3

虛焊产生原因: 焊接时间短;焊接压力高;焊接电流低 电极头部面积小;电极头部面积大;配 合间隙差;焊点相邻太近;焊枪接触工 件、工装(分流);焊点接近板材边缘; 板材金属特性;焊接角度不垂直。

11

缘部分的焊点。

可接受 不可接受

边缘焊点

7

(5)压痕过深:材料厚度减少50%。压源自过深厚度减少50%8

(6) 扭曲:钢板变形超过25度的焊点。

变形超过25度

扭曲

9

(7) 位置偏差:焊点位置偏离指定位置

10mm以上(未指定位置的不能偏离20mm 以上)是不可接受的

实际焊点

标准位置焊点

位置偏差

10

(8) 漏焊:实际焊点数量少于 理论焊点数量。

4

(2) 烧穿:焊点中含有穿透所有板材

的通孔。

烧穿

5

(3) 裂纹:围绕焊点圆周有裂纹则不可接受。

但焊点表面由电极加压产生的表面裂纹可以接受。

可接受的裂纹

裂纹

焊点表面 焊点侧面

不可接受的裂纹

焊点表面 焊点侧面

6

(4) 边缘焊点:没有包括钢板所有边

电阻点焊的八种典型缺陷: (1) 虚焊:无熔核或熔核尺寸小于规定

值。

1

熔核尺寸过小

虛焊照片

2

边缘焊点

边缘焊点

3

虛焊产生原因: 焊接时间短;焊接压力高;焊接电流低 电极头部面积小;电极头部面积大;配 合间隙差;焊点相邻太近;焊枪接触工 件、工装(分流);焊点接近板材边缘; 板材金属特性;焊接角度不垂直。

11

缘部分的焊点。

可接受 不可接受

边缘焊点

7

(5)压痕过深:材料厚度减少50%。压源自过深厚度减少50%8

(6) 扭曲:钢板变形超过25度的焊点。

变形超过25度

扭曲

9

(7) 位置偏差:焊点位置偏离指定位置

10mm以上(未指定位置的不能偏离20mm 以上)是不可接受的

实际焊点

标准位置焊点

位置偏差

10

(8) 漏焊:实际焊点数量少于 理论焊点数量。

电阻点焊缺陷种类(ppt)

电阻点焊缺陷种类 (ppt)

课程培训目标

清楚判定车身电阻焊点、CO2保护 焊点是否可接受的标准;

清楚判定车身零件表面质量是否可 接受的标准;

零缺陷

课程内容

◆焊接缺陷

◆零件表面缺陷 ◆零件装配缺陷

焊接缺陷 电阻点焊焊接缺陷 惰性气体(CO2)保护焊焊接缺陷

电阻点焊焊接常见缺陷类型

虚焊 边缘焊点 焊点扭曲 压痕过深 焊接裂纹 焊点位置偏差

NG NG NG NG NG ✓

NG NG NG NG NG NG

NG NG NG NG NG NG

NG NG NG NG NG NG

问题描述 孔

焊缝

扭曲痕迹、冲压凹痕、冲压印、材料皱褶 材料缺损 锋利的切边

评估标准

如果有潜在的水进入腐蚀 变形、焊接飞溅、毛刺

>10个飞溅颗粒 飞溅颗粒直径>1mm 存在有害的焊接飞溅、焊丝、毛刺、孔 严重的焊接变形、焊接飞溅、毛刺 飞溅颗粒>10个和直径>1mm 在铰链处:焊缝开裂或焊缝有孔 不光滑和能看见,远离设计的冲压缺口 当有可见的开裂或裂纹 当有可见的开裂或裂纹

NG NG NG ✓ ✓ ✓

NG NG NG NG ✓ ✓

NG NG NG NG NG ✓

问题描述

锉刀印 、表面磨光不好 波浪、冲压印

轻微的凹痕、碰伤、凹点,等等 大范围内的褶皱印 小范围内的冲压凹痕 凸点、碰伤、凹痕 锯齿状周边 凸点、冲压拉伸印 多余的材料

评估标准

用手容易感觉到(明显起伏的印凹痕), 不在冲压零件切口处

PIC

夹渣

指焊后残留在焊缝中的熔渣。

第二部分

零件表面缺陷

白车身表面区域划分

区域A:非常明显可见区域。 区域B:明显可见区域。 区域C:中等可见区域。 区域D:低可见或不可见区域。

课程培训目标

清楚判定车身电阻焊点、CO2保护 焊点是否可接受的标准;

清楚判定车身零件表面质量是否可 接受的标准;

零缺陷

课程内容

◆焊接缺陷

◆零件表面缺陷 ◆零件装配缺陷

焊接缺陷 电阻点焊焊接缺陷 惰性气体(CO2)保护焊焊接缺陷

电阻点焊焊接常见缺陷类型

虚焊 边缘焊点 焊点扭曲 压痕过深 焊接裂纹 焊点位置偏差

NG NG NG NG NG ✓

NG NG NG NG NG NG

NG NG NG NG NG NG

NG NG NG NG NG NG

问题描述 孔

焊缝

扭曲痕迹、冲压凹痕、冲压印、材料皱褶 材料缺损 锋利的切边

评估标准

如果有潜在的水进入腐蚀 变形、焊接飞溅、毛刺

>10个飞溅颗粒 飞溅颗粒直径>1mm 存在有害的焊接飞溅、焊丝、毛刺、孔 严重的焊接变形、焊接飞溅、毛刺 飞溅颗粒>10个和直径>1mm 在铰链处:焊缝开裂或焊缝有孔 不光滑和能看见,远离设计的冲压缺口 当有可见的开裂或裂纹 当有可见的开裂或裂纹

NG NG NG ✓ ✓ ✓

NG NG NG NG ✓ ✓

NG NG NG NG NG ✓

问题描述

锉刀印 、表面磨光不好 波浪、冲压印

轻微的凹痕、碰伤、凹点,等等 大范围内的褶皱印 小范围内的冲压凹痕 凸点、碰伤、凹痕 锯齿状周边 凸点、冲压拉伸印 多余的材料

评估标准

用手容易感觉到(明显起伏的印凹痕), 不在冲压零件切口处

PIC

夹渣

指焊后残留在焊缝中的熔渣。

第二部分

零件表面缺陷

白车身表面区域划分

区域A:非常明显可见区域。 区域B:明显可见区域。 区域C:中等可见区域。 区域D:低可见或不可见区域。

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

(2) 烧穿:焊点中含有穿透所有板材

的通孔。

烧穿

5

(3) 裂纹:围绕焊点圆周有裂纹则不可接受。

但焊点表面由电极加压产生的表面裂纹可以接受。

可接受的裂纹

裂纹

焊点表面 焊点侧面

不可接受的裂纹

焊点表面 焊点侧面

6

(4) 边缘焊点:没有包括钢板所有边

缘部分的焊点。

可接受 不可接受

边缘焊点

7

(5)压痕过深:材料厚度减少50%。

压痕过深

厚度减少50%

8

(6) 扭曲:钢板变形超过25度的焊点。

变形超过25度

扭曲

9

(7) 位置偏差:焊点位置偏离指定位置

10mm以上(未指定位置的不能偏离20mm 以上)是不可接受的

实际焊点

标准位置焊点

位置偏差

10

27.01.2021

关于电阻点焊的八种典型缺陷

1

熔核尺寸过小

虛焊照片

2

边缘焊点

边缘焊点

3

虛焊产生原因: 焊接时间短;焊接压力高;焊接电流低 电极头部面积小;电极头部面积大;配 合间隙差;焊点相邻太近;焊枪接触工 件、工装(分流);焊点接近板材边缘; 板材金属特性;焊接角度不垂直。

生产注意问题 1、防止分流 2、电极帽磨损及时更换

(2) 烧穿:焊点中含有穿透所有板材

的通孔。

烧穿

5

(3) 裂纹:围绕焊点圆周有裂纹则不可接受。

但焊点表面由电极加压产生的表面裂纹可以接受。

可接受的裂纹

裂纹

焊点表面 焊点侧面

不可接受的裂纹

焊点表面 焊点侧面

6

(4) 边缘焊点:没有包括钢板所有边

缘部分的焊点。

可接受 不可接受

边缘焊点

7

(5)压痕过深:材料厚度减少50%。

压痕过深

厚度减少50%

8

(6) 扭曲:钢板变形超过25度的焊点。

变形超过25度

扭曲

9

(7) 位置偏差:焊点位置偏离指定位置

10mm以上(未指定位置的不能偏离20mm 以上)是不可接受的

实际焊点

标准位置焊点

位置偏差

10

27.01.2021

关于电阻点焊的八种典型缺陷

1

熔核尺寸过小

虛焊照片

2

边缘焊点

边缘焊点

3

虛焊产生原因: 焊接时间短;焊接压力高;焊接电流低 电极头部面积小;电极头部面积大;配 合间隙差;焊点相邻太近;焊枪接触工 件、工装(分流);焊点接近板材边缘; 板材金属特性;焊接角度不垂直。

生产注意问题 1、防止分流 2、电极帽磨损及时更换