连续铸钢方坯和矩形坯内控标准

钢坯及型钢标准精选(最新)

钢坯及型钢标准精选(最新)钢坯及型钢标准精选(最新)G702《GB/T 702-2008 热轧钢棒尺寸、外形、重量及允许偏差》G706《GB/T 706-2008 热轧型钢》G905《GB/T905-1994 冷拉圆钢、方钢、六角钢尺寸、外形、重量及允差》G908《GB/T 908-2008 锻制钢棒尺寸、外形、重量及允许偏差》G911《GB/T911-2004 热轧工具钢扁钢尺寸、外形、重量及允许偏差》G1220《GB/T 1220-2007 不锈钢棒》G1221《GB/T 1221-2007 耐热钢棒》G1301《GB/T 1301-2008 凿岩钎杆用中空钢》G2101《GB/T 2101-2008 型钢验收、包装、标志及质量证明书的一般规定》 G2585《GB 2585-2007 铁路用热轧钢轨》G4226《GB/T 4226-2009 不锈钢冷加工钢棒》G4697《GB/T 4697-2008 矿山巷道支护用热轧u型钢》G6478《GB6478-2001 冷镦钢和冷挤压用钢》G6481《GB/T6481-2002 凿岩用锥体连接中空六角形钎杆》G6482《GB/T 6482-2007 凿岩用螺纹连接钎杆》G6723《GB/T 6723-2008 通用冷弯开口型钢尺寸、外形、重量及允许偏差》 G6725《GB/T 6725-2008 冷弯型钢》G6728《GB6728-2002 结构用冷弯空心型钢尺寸、外形、重量及允许偏差》 G9945《GB/T 9945-2012 热轧球扁钢》G11263《GB/T 11263-2010 热轧H型钢和剖分T型钢》G11264《GB/T 11264-2012 热轧轻轨》G12773《GB/T 12773-2008 内燃机气阀用钢及合金棒材》G13447《GB 13447-2008 无缝气瓶用钢坯》G14993《GB/T 14993-2008 转动部件用高温合金热轧棒材》G14994《GB/T 14994-2008 高温合金冷拉棒材》G15008《GB/T 15008-2008 耐蚀合金棒》G15547《GB/T 15547-2012 锻钢冷轧辊辊坯》G15712《GB/T 15712-2008 非调质机械结构钢》G20410《GB/T 20410-2006 涡轮机高温螺栓用钢》G24595《GB/T 24595-2009 调质汽车曲轴用钢棒》G25830《GB/T 25830-2010 高温合金盘(环)件通用技术条件》G26075《GB/T 26075-2010 抽油杆用圆钢》G28414《GB/T 28414-2012 抗震结构用型钢》G31303《GB/T 31303-2014 奥氏体-铁素体型双相不锈钢棒》GJ30A《GJB 30A-2006 K 装甲车辆用合金结构钢钢棒规范》GJ931A《GJB931A-2005 K 装甲车辆柴油发动机曲轴用方钢规范》GJ1220A《GJB1220A-2008 K 火炮零件用合金结构钢棒规范》GJ1492A《GJB1492A-2005 K 高破片率弹体用钢棒规范》GJ1951《GJB1951-1994 航空用优质结构钢棒规范》GJ1953A《GJB1953A-2008 K 航空发动机转动件用高温合金热轧棒材规范》 GJ2611A《GJB 2611A-2006 K 航空用高温合金冷拉棒材规范》GJ2721A《GJB2721A-2005 武器和车辆用热轧环件规范》GJ3020A《GJB3020A-2005 K 航空用高温合金环坯规范》GJ3165A《GJB3165A-2008 K 航空承力件用高温合金热轧锻制棒材规范》 GJ3316《GJB 3316-1998 航空用结构钢异型材规范》GJ5062《GJB 5062-2001 高强度弹性合金3J33棒材规范》GJ5063《GJB5063-2001 航空航天用超高强度钢钢棒规范》GJ5261《GJB5261-2003 低膨胀高温合金棒材规范》GJ5724《GJB 5724-2006 抗氢钢棒规范》GJ6055Z《GJB6055-2007 Z 舰艇用907A型钢规范》GJ6487K《GJB6487-2008 K 航空用高洁度合金结构钢棒规范》GJ7960《GJB7960-2012 火箭用不锈钢热轧(锻)棒材规范》H5155《HB5155-1996 K403合金锭》HB6702《HB 6702-1993 WZ8系列用GH4169合金棒材》H7240《HB7240-1995 DZ22B合金锭》H7241《HB7241-1995 K423A合金锭》H7569《HB7569-1997 DZ4合金锭》H7570《HB7570-1997 DZ22合金锭》H7682《HB 7682-2000 低膨胀GH907合金环坯和环形件》HB20196《HB 20196-2014 航空用高温弹性合金3J68棒材、带材规范》 WJ2571《WJ 2571-2002 22siMnTiB轧制均质钢装甲件规范》WJ2672《WJ 2672-2005 旋转稳定脱壳穿甲弹用钨合金棒材规范》YB037《YB/T 037-2005 优质结构钢冷拉扁钢》YB039《YB/T 039-2005 汽车车轮挡圈、锁圈用热轧型钢》YB094《YB/T094-1997 塑料模具用扁钢》YB154《YB/T154-1999 优质碳素和合金结构钢连铸方坯和矩形坯》 YB155《YB/T155-1999 电渣熔铸合金工具钢模块》YB157《YB/T157-1999 电梯导轨用热轧型钢》YB158《YB/T158-1999 汽轮机用合金结构钢棒》YB168《YB/T168-2000 优质碳素钢和合金钢连铸板坯》YB2008《YB/T2008-2007 不锈钢无缝钢管圆管坯》YB2010《YB/T2010-2003 铁路轨距挡板用热轧型钢》YB2011《YB/T2011-2004 连续铸钢方坯和矩形坯》YB2012《YB/T2012-2004 连续铸钢板坯》YB3301《YB 3301-2005 焊接H型钢》YB4081《YB/T4081-2007 护栏波形梁用冷弯型钢》YB4163《YB/T4163-2007 铁塔用热轧角钢》YB4169《YB/T 4169-2007 钎杆寿命试验方法》YB4206《YB/T 4206-2009 输电铁塔用冷弯型钢》YB4237《YB/T 4237-2010 叉车用热轧门架型钢》YB4238《YB/T 4238-2010 电气化铁路接触网支柱用热轧H型钢》YB4261《YB/T 4261-2011 耐火热轧 H 型钢》YB4273《YB/T 4273-2012 无磁石油钻具用钢棒》YB4274《YB/T 4274-2012 海洋石油平台用热轧H型钢》YB4366《YB/T 4366-2014 凿岩用橡胶钎肩中空六角形钎杆》YB5034《YB/T 5034-2005 履带用热轧型钢》YB5047《YB/T5047-2000 矿用热轧型钢》YB5048《YB/T 5048-2006 拖拉机大梁用槽钢》YB5089《YB/T5089-2007 锻制用不锈钢坯》YB5182《YB/T 5182-2006 热轧310乙字型钢》YB5222《YB/T5222-2004 优质碳素结构钢圆管坯》YB5227《YB/T 5227-2005 汽车车轮轮辋用热轧型钢》JG73《JG/T 73-1999 不锈钢建筑型材》JG137《JG/T137-2007 结构用高频焊接薄壁H型钢》JC1091《JC/T 1091-2008 预应力钢筒混凝土管接头用型钢》TB3109《TB/T 3109-2005 AT钢轨》TB3110《TB/T 3110-2005 33kg/m护轨用槽型钢》。

连续铸钢方坯和矩形坯内控标准

连续铸钢方坯和矩形坯内控标准一、起草依据本标准起草的依据是《中华人民共和国黑色冶金行业标准》(YB/T2011-2004)。

二、尺寸、外形、重量及允许偏差1、连铸坯尺寸及允许偏差应符合下表规定。

注:矩形坯测量对角线长度差,以边长作为公称边长。

2、按计划要求,连铸坯可按定尺或非定尺生产,定尺长度偏度为+30mm。

3、连铸坯的弯曲度每米不得大于20mm。

总弯曲度不得大于总长度的2%。

4、连铸坯端部剪切变形造成的宽度不得大于边长的10%。

5、连铸坯不得有明显的扭曲。

6、连铸坯按实际重量上交,也可按理论重量进行转移。

三、技术要求1、化学成分连铸坯的化学成分(熔炼分析)应符合相应标准的规定,但C、Si、Mn三元素不得同时按下限控制,C、Mn不得同时上限调整。

2、浇注连铸坯浇注时需由同一牌号钢水浇注,其中上、下两炉含碳之差不大于±0.02%,含Mn量之差不大于±0.08%。

3、切头、切尾量新开浇的连铸坯头部的切除长度>1.2m~1.5m,浇注末期尾部的切除长度>1.2m~1.5m。

4、表面质量(1)、连铸坯表面不得有目视可见的重接、翻皮、结疤、夹杂。

(2)、连铸皮不得有大于1mm的裂纹,也不得有深度或高度大于2mm的划痕、压痕、擦痕、气孔、皱纹、冷溅、凸块、凹块、横向振痕。

(3)、连铸坯截面不得有缩孔、皮下气泡、裂纹。

(4)、连铸坯表面如存在上述不允许有或超出允许规定的缺陷,应进行清除,清理宽度不得小于深度的6倍,长度不得小于深度的10倍,精整后缺陷部位应圆滑、无棱角。

精整深度单面不得大于连铸坯边长的8%,两相对面清理深度之和不得大于厚度的12%,清理深度自实际尺寸算起。

特钢厂2008年1月3日。

高碳钢连铸方坯质量控制

高碳钢连铸方坯质量控制蔡开科1.前言高碳钢制品入钢轨,硬线,钢丝等广泛应用于国民经济各个部门。

对高碳钢制品要求是:抗拉强度高,可承载较重的震动载荷承载能力大,使用安全可靠在高速条件下工作,运转平稳有良好的抗压性,耐磨性,耐腐蚀性等目前高碳钢生产有两件工艺:BOF(EAF)-LF(VD)-bloom大方坯BOF(EAF)-LF-Billet小方坯不管那种工艺,为获得高质量的产品,必须得到高质量的连铸坯。

(1)高的洁净度,非金属夹杂物类型,数量,尺寸分布如表1表1 洁净度要求硬线钢由于夹杂易造成的冷拔断裂如图1图1 夹杂物所致冷拔断裂重轨钢,滚珠钢由于脆性夹杂产生疲劳裂纹而断裂(2)铸坯良好的低倍结构要紧是指中心缺陷(锻孔,疏松,中心偏析)。

硬线钢的杯锥状断裂(图2)是由中心偏析所致图2 杯锥状断口硬线钢劈裂状断口(图3)要紧是由中心疏松缩孔引起的。

图3 劈裂状断口重轨钢由于中心偏析(C.S)而产生轨腰的断裂(图4)图4 钢轨形貌2.铸坯中夹杂物操纵当钢水凝固成固体后,铸坯中夹杂物数量就无法改变了。

因此铸坯中夹杂物决定于炼钢-精炼-连铸的全过程。

炼钢是一个氧化过程,钢中夹杂物可用总氧T[O]来评判:T[O] = [O]D + [O]I出钢时:钢水中[O]I→O T[O] = [O]D=a[O]脱氧合金化后:[O]D(a[O])→O T[O] = [O]I由此,可用总氧T[O]来表示钢的洁净度,也确实是夹杂物水平。

为使钢中夹杂物少,必须操纵钢T[O],为此(1)降低[O]D,转炉终点a[O](2)降低[O]I,脱氧(夹杂物工程),精炼(3)防止钢水再污染:连铸过程2.1转炉终点氧操纵转炉终点a[O]是产生夹杂物的源头。

重点a[O]决定于:[C]终渣中(FeO)钢水温度图5 转炉终点钢中[C]与a[O]关系关于中高碳钢转炉终点操纵方法:低拉碳增碳法高拉碳补吹法两种方法结果比较于表2表2 低拉碳与高拉碳结果比较由表可知高拉碳法特点:增C量小,成品C波动小终点a[O]低对铁水S,P要求研低拉碳法特点:对铁水S,P要求可放宽些有利于脱S,P终点a[O]高增C量大,碳粉收得率不稳,成品C波动在±0.05%以上两种方法各有优缺点,各厂依照具体条件决定采纳哪种方法。

80吨方坯连铸操作标准

80吨方坯连铸操作标准方坯连铸技术操作标准 2一要紧设备参数2二铸机浇注的预备条件2三浇注作业4四配水操作6五拉矫操作7唐山国丰第一炼钢厂操作标准方坯连铸技术操作标准规程编号:YGGC-09-2011一要紧设备参数表1 连铸机要紧技术参数二铸机浇注的预备条件2.1钢水成分符合连铸钢种要求,以连铸钢种工艺规程要求标准成份为准。

2.2钢水温度符合钢种要求,以连铸钢种工艺规程要求标准成份为准。

2.3中间包2.3.1 中间包永久层为浇注料。

修砌先砌包底,后砌包壁,烘烤48小时。

2.3.3 中包正常周转,如果发觉永久层局部脱落或缺损(裂纹宽度10 mm,深度10 mm,长度500 mm-800 mm),可用浇注料修补,修补面应无残渣、冷钢,修补应保证平坦,修补后进行烤干并清扫。

2.3.4修砌中包时中间包应放置水平,残钢残渣必须清除洁净,确保座砖放平、放正。

冲击区安装稳流器,中包水口位置偏差小于5mm,水口座砖要保证水口砖伸出包底大于50mm,然后四周用专用泥料夯实,水口砖与座砖接缝使用胶泥。

2.3.5镁质板中包包衬由永久层、填充层、工作层、挡渣墙、稳流器组成。

2.3.6砌绝热板时,先装底板,后装壁板、挡渣墙。

底板从水口座砖处开始修砌,以保证绝热板水口孔与座砖对中。

2.3.7装板时先在板子接缝处平均抹好胶泥,装好后板缝<2mm。

用胶泥抹好所有接缝,并用∮12mm-∮16mm圆钢支撑,卡牢,不得有扭曲,用填砂将绝热板与永久层间填实。

最后将中包内清扫洁净。

2.3.8修砌中包所用各种耐火材料应符合有关技术要求。

2.3.9安装塞杆(1)检查启闭机构与中间包包壳的连接应牢固无松动,启闭机构灵活可靠,不得有摆动。

(2)检查塞杆是否完好。

(3)安装塞杆时要求啃头3~5mm,塞杆起落行程40~60mm。

(4)安装完毕,将压紧螺母紧2~3圈,然后将塞杆抬起,清除水口异物,保证水口畅通。

2.3.10中间包烘烤(1)中间包车开到烘烤位置,将上下烧嘴分不与中间包盖孔及水口对准。

连铸坯质量控制技术

其实早在结晶器内坯壳表面就存在细小裂纹,铸坯进入二冷区后,微小 裂纹继续扩展形成明显裂纹。由于结晶器弯月面区初生坯壳厚度不均匀, 其承受的应力超过了坯壳高温强度,在薄弱处产生应力集中导致纵向裂纹。 坯壳承受的应力包括:

(a)由于坯壳内外,上下存在温度差产生的热应力,

(b)钢水静压力阻碍坯壳凝固收缩产生的应力;

减少横裂纹可从以下儿方面着手:

(a)结晶器采用高额率,小振幅振动;振动频率在200一400次/min,振 幅2—4mm,是减少振痕深度的有效办法。振痕与横裂纹往往是共生的, 减小振痕深度可降低横裂纹的发生。

(b)二冷区采用平稳的弱冷却,矫直时铸坯的表面温度要高于质点沉淀 温度或高于γ →α转变温度,避开低延性区。

(b)选用性能良好的保护渣。在保护渣的特性中粘度对铸坯表面裂纹影响 最大,高粘度保护渣使纵裂纹增加。因而要求控制保护渣的粘度η与熔化 时间t的比值;如浇注含[A1[>0.02%的铝钢时,保护渣的η /t<2可以明显 减轻纵裂纹和夹渣的产生。所以根据所浇钢种选用合适的保护渣,保持 液渣层在10mm以上。

将铸坯轧制成中厚板材或棒材时,连铸坯的内部缺陷对钢质量仍存在 着潜在的危害性。表2是夹杂物组成、尺寸对最终产品的影响。

连续方坯

连续铸钢方坯和矩形坯冶金部行业标准YB/T 154—1999部分代替YB2011-83连续铸钢方坯和矩形坯,适用于供热轧用普通碳素结构钢、优质碳素结构钢和合金结构钢的连铸方坯。

连铸方坯:连铸方坯横截面积四边长度相等,四内角均为90连铸矩形坯:连铸方坯横截面积四边长度相等,四内角均为90,长边长度小于短边2.5倍连铸方坯的尺寸及其允许偏差mm经供需双方协议,连铸坯尺寸的正负偏差可在公差范围内进行适当调整。

经供需双方要求,可按定尺或非定尺交货,定尺长度允许偏差+50mm。

连铸坯每米弯曲度不应大于20mm。

连铸坯端部因剪切变形造成的宽展不应大于实际边长的10%。

连铸坯不应有明显的扭转。

5 技术要求5.1 化学成分5.1.1 连铸坯化学成分(熔炼成分)应符合优质碳素结构钢、合金钢相应产品标准的规定。

5.1.2 连铸坯化学成分允许偏差应符合GB/T 222的规定。

5.2 浇铸连铸坯连浇时需由同一牌号浇注,不同牌号不得混浇。

5.3 炉号划分连铸坯的上下相邻炉号划分方法,以盛钢桶钢水注入中间包时起,中间包注入结晶器的钢水即作为下一炉的开始。

5.4 切头、切尾量新开浇的连铸坯、头部和尾部应有足够的切除长度,以保证连铸坯没有缩孔。

5.5 低倍连铸坯低倍组织缺陷级别按YB/T 153评定,其合格级别由供需双方协商规定,如供方能保证低倍组织合格,可不作检验。

5.6 表面质量5.6.1 连铸坯表面不得有肉眼可见的结疤、夹杂、翻皮、重接、裂纹、缩孔,深度大于1mm的发纹、深度大于2mm的气孔、皱纹、横向振痕、深度或高度大于3mm的划痕、压痕、冷溅、凸块、凹坑。

5.6.2 连铸坯表面如存在上述不允许有或超出允许规定的缺陷应进行清除,清除宽度应不小于深度的6倍,长度应不小于深度的10倍,整修后缺陷部位应圆滑、无棱角。

整修深度单面不应大于连铸坯边长的8%,两相对面清除深度之和不应大于厚度的12%。

5.6.3 经供需双方协议,连铸坯表面质量要求可在适当范围内调整。

连铸坯的质量控制概述

提高铸坯洁净度的措施: (1)无渣出钢 (2)选择合适的精炼处理方式 (3)采用无氧化浇铸技术 (4)充分发挥中间包冶金净化的作用 (5)选用优质耐火材料 (6)充分发挥结晶器的作用 (7)采用电磁搅拌技术,控制铸流运动

三、铸坯表面质量及控制

控制表面质量的必要性 表面缺陷的形成 表面裂纹的主要种类 液面结壳 凹坑和重皮

4.3.2 内部纵向裂纹

包括中心线裂纹、三角区裂纹和角部裂纹 形成原因:液相穴末端板坯鼓肚;

板坯宽面、窄面鼓肚 主要影响因素:

1、浇铸速度过快; 2、浇铸温度过高; 3、钢水含硫量过大; 4、结晶器锥度太小; 5、铸流不对正。

减少内部裂纹的措施

采用多点矫直技术以弥补单点矫直的 不足

二冷区采用合适的夹辊辊距,支撑辊 准确对弧

对弧,并确保二冷区的均匀冷却

5.2 圆柱坯变形

定义:圆坯变形成椭圆形或不规则多边 形。圆坯直径越大,变成随圆的倾向越 严重。

椭圆变形原因: (1)圆形结晶器内腔变形 (2)二冷区冷却不均匀 (3)连铸机下部对弧不准 (4)拉矫辊的夹紧力调整不当,过分压下

应对圆柱坯变形的措施: (1)及时更换变形的结晶器 (2)连铸机要严格对弧 (3)二冷区均匀冷却 (4)可适当降低拉速

3.5 深振痕

结晶器上下振动时,在铸坯表面形成 周期性的和拉坯方向垂直的振动痕迹。 较深(大于0.5mm)时,振痕谷部会 形成缺陷,危害成品质量。

振痕深度与振动参数、含碳量、保护 渣性能及结晶器液面波动状态等因素 有关。

3.6 表面气泡(和皮下气泡)

形成原因:凝固过程中,钢中氧、氢、氮 和碳等元素在凝固界面富集,当其生成的 CO、H2、N2等气体的总压力大于钢水静 压力和大气压力之和时,即有气泡产生。

钢坯材质量标准课件

3.4 表面不连续深度和影响面积的测定 深度的测定:为了区分表面不连续的缺欠和缺陷,必要时 测定有代表性的表面不连续的深度。测量应从产品表面进行。 修磨去除代表性的表面不连续后测定深度。 影响面积的测定 : 孤立的表面不连续,沿着表面不连续的周边距其20 mm画 一条连续线,或距其边缘20 mm画一个矩形来确定影响面积 。

位印章。

规定检验和试验的场所最好在生产厂进行,如果生产厂不 具备所需的设备,检查和试验应在双方协商的另一处进行,或 在政府认可检验单位进行。如果不在生产厂进行规定检验和试 验,生产厂在没有收到试验结果的报告之前,产品不得交付。 生产厂或委托的代表应在适当的时候通知检验代表对交货 批进行规定检验和试验的时间要求(参考合同的要求)。为了 避免干扰正常的工序运行,生产厂和检验代表应协商确定检验 和试验的时间或约定的日期。如果没有明确规定,外部检验代 表在约定的时间检验和试验时间缺席,生产厂委托的代表可以 自己进行验收检验,然后将检验文件提供给用户或代表。在检 验、试验工作开始前,应将合同的有效文件交给检验代表。

表2

产品的公称厚度 t 3≤t<8 8≤t<25 25≤t<40 40≤t<80 80≤t<250 250≤t≤400 最大允许深度 0.2 0.3 0.4 0.5 0.7 1.3

产品的公称厚度 t 3≤t<8

最大允许深度 0.4 0.5 0.6 0.8 0.9 1.2 1.5

单位为毫米

表 3

8≤t<25 25≤t<40 40≤t<80 80≤t<150 150≤t<250 250≤t≤400

多个表面不连续边缘间距在40 mm以内可视为一个聚集 状表面不连续(包括聚集状表面不连续和条状表面不连续)。

3.5 修整要求

QI技质[2011]第16号HRB400、HRB400E普通热轧带肋钢筋技术质量管理办法

![QI技质[2011]第16号HRB400、HRB400E普通热轧带肋钢筋技术质量管理办法](https://img.taocdn.com/s3/m/9f28c43c0912a2161479294b.png)

HRB400、HRB400E普通热轧带肋钢筋技术质量管理办法技质[2011]第16号HRB400、HRB400E普通热轧带肋钢筋技术质量管理办法技质[2011]第16号一、范围1.本办法适用于韶钢松山股份公司生产的HRB400、HRB400E钢筋混凝土用普通热轧带肋钢筋(简称螺纹钢或钢筋)及方坯的技术质量管理。

2.内部钢种代码及坯料代表牌号同时并存,现阶段内部钢种代码先在钢轧系统推行,条件成熟再逐步推广。

二、产品名称、规格及标准1.产品名称HRB400、HRB400E方坯;HRB400、HRB400E热轧带肋钢筋(直条);HRB400、HRB400E热轧带肋钢筋(盘条)。

2.产品规格2.1方坯规格断面尺寸(mm×mm):160×160,170×170,180×180长度(mm):~120002.2热轧带肋钢筋直径直条:ф12~40mm盘条:ф8~20mm3.执行标准《钢筋混凝土用钢第2部分:热轧带肋钢筋》(GB1499.2—2007)三、引用标准GB1499.2 钢筋混凝土用钢第2部分:热轧带肋钢筋YB/T2011 连续铸钢方坯和矩形坯GB/T2101 型钢验收、包装、标志及质量证明书的一般规定GB/T17505 钢及钢产品交货一般技术要求YB/T081 冶金技术标准的数值修约与检测数据的判定原则四、定义按热轧状态交货的钢筋,其金相组织主要是铁素体加珠光体,不得有影响使用性能的其它组织(如基圆上出现的回火马氏体组织)存在。

五、工艺管理1.工艺路线1.1高炉铁水→(混铁炉)→(铁水预处理)→转炉冶炼→吹氩→方坯连铸→坯料清理→坯料加热→轧制→钢材收集打捆→钢材称重、挂牌→钢材堆存。

1.2电炉冶炼→LF炉精炼→方坯连铸→坯料清理→坯料加热→轧制→钢材收集打捆→钢材称重、挂牌→钢材堆存。

1.3铁水预处理:原则上入转炉铁水S≤0.030%,冶炼单位可根据生产组织情况进行铁水预处理。

铸坯质量相关问题

铸坯质量相关问题铸坯质量标准如下:1、边长允许偏差±5.0 mm。

2、对角线之差±14.0 mm。

3、连铸坯的弯曲度每米不得大于20 mm,总弯曲度不得大于总长度的2%。

4、连铸坯允许鼓肚,但高度不得超过连铸坯边长的允许正偏差(5 mm)。

5、连铸坯端部切斜不得大于20 mm。

6、连铸坯不得有明显的扭转。

7、连铸坯表面不得有肉眼可见的裂纹、重接、翻皮、结疤、夹杂、深度或高度大于3 mm的划痕、压痕、擦伤、气孔,皱纹、冷溅、耳子、凹坑和深度大于2 mm的发纹。

连铸坯横截面不得有缩孔、皮下气泡。

铸坯质量分析:(一)、脱方1、缺陷特征:横截面上两个对角线超标,常伴随有角部横裂和内部裂纹的产生。

2、影响:在加热炉内造成堆钢,在轧制时产生折叠或扭转;铸坯因脱方而伴随角部内裂,易在轧制时产生裂边缺陷。

3、产生原因:(1)一冷、二冷冷却不均匀;(2)结晶器铜管尺寸不合适,铜管变形,磨损严重;(3)连铸机对弧不准;(4)结晶器振动不平稳。

4、预防及消除办法(1)保证结晶器水缝均匀;(2)保证一冷水水质,防止结垢;(3)保证结晶器铜管尺寸,及时更换结晶器铜管;(4)保证二冷段喷嘴对中,切喷嘴无堵塞;(5)对弧精度符合工艺要求;(6)调整好振动参数,使结晶器振动平稳,无偏振现象。

(二)、中心线裂纹1、缺陷特征:铸坯中心线有裂纹,类似方坯的中心疏松,中心线周围有严重的疏松、偏析和夹杂物。

2、影响及危害:在轧制无法焊合,在钢材上成为缩孔残余或分层。

3、产生原因:钢液在冷却和结晶过程中体积收缩时填充不足所致。

具体原因如下:(1)铸坯在冷却的过程中冷却强度不够;(2)拉速过快;(3)浇注温度过高;(4)扇形段辊间距不合适。

4、预防和消除办法:(1)增大比水量,延长冷却段;(2)控制拉速;(3)降低钢水过热度;(4)合理的配水制度;(5)调整合适的辊间距,避免鼓肚。

(三)、切割断面不齐1、缺陷特征:切割断面粗糙,凹凸不平。

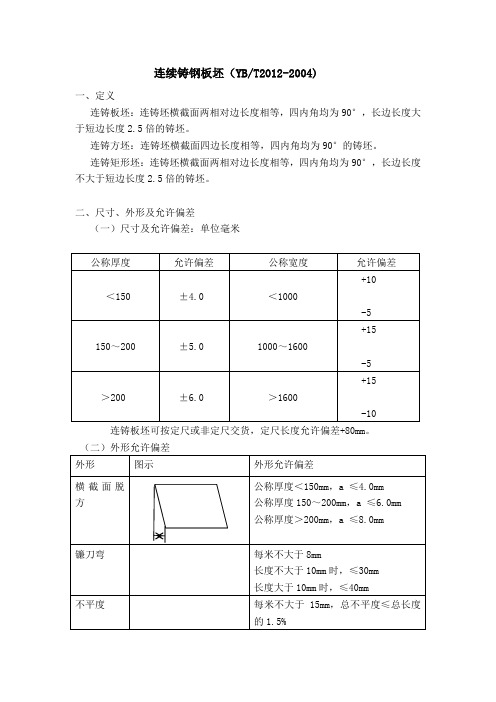

连续铸钢板坯

连续铸钢板坯(YB/T2012-2004)一、定义连铸板坯:连铸坯横截面两相对边长度相等,四内角均为90°,长边长度大于短边长度2.5倍的铸坯。

连铸方坯:连铸坯横截面四边长度相等,四内角均为90°的铸坯。

连铸矩形坯:连铸坯横截面两相对边长度相等,四内角均为90°,长边长度不大于短边长度2.5倍的铸坯。

二、尺寸、外形及允许偏差(一)尺寸及允许偏差:单位毫米公称厚度允许偏差公称宽度允许偏差<150 ±4.0 <1000+10-5150~200 ±5.0 1000~1600+15-5>200 ±6.0 >1600+15-10 连铸板坯可按定尺或非定尺交货,定尺长度允许偏差+80mm。

(二)外形允许偏差外形图示外形允许偏差横截面脱方公称厚度<150mm,a ≤4.0mm公称厚度150~200mm,a ≤6.0mm 公称厚度>200mm,a ≤8.0mm镰刀弯每米不大于8mm长度不大于10mm时,≤30mm长度大于10mm时,≤40mm不平度每米不大于15mm,总不平度≤总长度的1.5%鼓肚宽面鼓肚:铸坯厚度最大尺寸与铸坯厚度最小尺寸之差≤1%铸坯宽度侧面鼓肚:≤5%铸坯厚度切斜宽度方向≤25mm厚度方向≤10mm凹陷侧面凹陷≤5mm宽面凹陷≤5mm楔形厚度高低不一的楔形≤3mm宽度宽窄不一的楔形≤20mm(测量时均应距铸坯端面150mm)剪切变形展宽≤10%铸坯厚度三、化学成分(熔炼成分)符合相应标准的规定。

四、浇注应由同一牌号钢水浇注,如不同牌号混浇时,对中间坯应根据实际成分进行判定。

五、头、尾坯切除后应保证板坯无缩孔。

六、低倍:优质非合金钢、特殊质量非合金钢和合金钢每一浇次可取样进行低倍分析。

优质非合金钢、电工用磁性钢按YB/T4003的规定进行评级;不锈钢、耐热钢及合金钢的检验,要求注明缺陷的种类、尺寸、外形及数量。

此条未在公司实行。

七、表面质量1、表面不得有目视可见的重接、重叠、翻皮、结疤、夹杂、深度或高度大于3mm 的划痕、压痕、擦伤、气孔、冷溅、皱纹、凸块、凹坑和深度大于2mm的裂纹。

QB 45管坯(或机械用钢)用钢

QB 中天钢铁集团有限公司内控标准ZT/NB27-200645 管坯(或机械加工用圆钢)用钢1、范围本标准规定了本公司生产的45 管坯(或机械用圆钢)用钢的技术要求和尺寸、外形、重量及允许偏差、试验方法、检验规则、包装、标志及质量证明书等。

本标准适用于炼钢45钢冶炼质量控制、连铸质量控制、热轧质量控制等。

本标准适用于45钢连铸方坯(包括矩形坯)、圆管坯(包括圆钢棒)及其制品。

2、引用标准GB/T 222 钢的成品化学成分允许偏差GB/T 20066 钢和铁化学成分测定用试样的取样和制样方法GB/T 223 钢铁及合金化学分析方法GB/T 4336 碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T 13304 钢分类GB/T 699 优质碳素结构钢GB/T 226 钢的低倍组织及缺陷酸蚀试验法GB/T 1979 结构钢低倍缺陷评级图GB/T 10561 钢中非金属夹杂物含量的测定标准评级图显微检验法GB/T 224 钢的脱碳层深度测定法YB/T 5148 钢的晶粒度测定法GB/T 2975 钢及钢产品力学性能试验取样位置及试样制备GB/T 228 金属材料室温拉伸试验方法GB/T 232 金属材料弯曲试验方法GB/T 19748 冲击试验方法GB/T 231 金属布氏硬度试验方法GB/T 233 金属顶锻试验方法YB/T 154 优质碳素结构钢和合金钢连铸方坯和矩形坯YB/T 153 优质碳素结构钢和合金结构钢连铸方坯低倍组织缺陷评级图YB/T 5222 优质碳素结构钢圆管坯GB/T 2101 型钢验收、包装、标志及质量证明书的一般规定YB/T 081 冶金技术标准的数值修约与检测数值的判定原则3、用途45钢按使用加工方法分为两类。

用途应在合同中注明,否则由供方选择。

3.1 压力加工用钢UP(代号)a. 热压力加工用钢UHPb. 顶锻用钢UFc. 冷拔坯料用钢UCD3.2 切削加工用钢UC4、技术要求4.1 化学成分4.1.1 45钢的化学成分(熔炼分析)应符合表1的规定。

80吨方坯连铸操作标准

目录方坯连铸技术操作标准 (2)一主要设备参数 (2)二铸机浇注的准备条件 (2)三浇注作业 (4)四配水操作 (5)五拉矫操作 (6)唐山国丰第一炼钢厂操作标准方坯连铸技术操作标准规程编号:YGGC-09-2011一主要设备参数表1 连铸机主要技术参数二铸机浇注的准备条件2.1钢水成分符合连铸钢种要求,以连铸钢种工艺规程要求标准成份为准。

2.2钢水温度符合钢种要求,以连铸钢种工艺规程要求标准成份为准。

2.3中间包2.3.1 中间包永久层为浇注料。

修砌先砌包底,后砌包壁,烘烤48小时。

2.3.2 永久层更换标准:表面熔损深度50mm或永久层显著变质、变色局部渗钢。

2.3.3 中包正常周转,如果发现永久层局部脱落或缺损(裂纹宽度10 mm,深度10 mm,长度500 mm-800 mm),可用浇注料修补,修补面应无残渣、冷钢,修补应保证平整,修补后进行烤干并清扫。

2.3.4修砌中包时中间包应放置水平,残钢残渣必须清除干净,确保座砖放平、放正。

冲击区安装稳流器,中包水口位置偏差小于5mm,水口座砖要保证水口砖伸出包底大于50mm,然后四周用专用泥料夯实,水口砖与座砖接缝使用胶泥。

2.3.5镁质板中包包衬由永久层、填充层、工作层、挡渣墙、稳流器组成。

2.3.6砌绝热板时,先装底板,后装壁板、挡渣墙。

底板从水口座砖处开始修砌,以保证绝热板水口孔与座砖对中。

2.3.7装板时先在板子接缝处均匀抹好胶泥,装好后板缝<2mm。

用胶泥抹好所有接缝,并用∮12mm-∮16mm圆钢支撑,卡牢,不得有扭曲,用填砂将绝热板与永久层间填实。

最后将中包内清扫干净。

2.3.8修砌中包所用各种耐火材料应符合相关技术要求。

2.3.9安装塞杆(1)检查启闭机构与中间包包壳的连接应牢固无松动,启闭机构灵活可靠,不得有摆动。

(2)检查塞杆是否完好。

(3)安装塞杆时要求啃头3~5mm,塞杆起落行程40~60mm。

(4)安装完毕,将压紧螺母紧2~3圈,然后将塞杆抬起,清除水口异物,保证水口畅通。

连续铸钢——方坯篇

Lm —结晶器有效长度,mm; Km —结晶器内钢液凝固系数,mm/min1/2;结 晶器凝固系数可用经验公式Km=37.5/D0.11估算。 δmin—最大坯壳厚度,mm。

连续铸钢——方坯篇

2、圆弧半径 用经验公式确定基本圆弧半径,也是连

L机=(1.1~1.2)L冶

连续铸钢——方坯篇

6、流数的选择 连铸机的流t

式中 n—1台连铸机浇注的流数;

G—钢包容量,t;

Vc—平均拉坯速度,m/min; ρ—连铸坯密度,t/m2;

液相深度是确定连铸机二次冷却区长度 的重要参数;对于弧形连铸机来说,液相 深度也是确定圆弧半径的主要参数,它直 接影响铸机的总长度和总高度。

L液=Vct

连续铸钢——方坯篇

式中 L液—连铸坯液相深度,m; Vc—拉坯速度,m/min; t —铸坯完全凝固所需要的时间,min。

铸坯厚度D与完全凝固时间t之间的关系由 下式表示:

根据最大铸坯厚度、最大拉速确定的液 相深度L冶。冶金长度是连铸机的重要结构 参数,决定着连铸机的生产能力,也决定

连续铸钢——方坯篇

了铸机半径或高度,从而对二次冷却区及

矫直区结构乃至 铸坯的质量都会产生重要

影响。

L = 冶

D

2 max

4

K

2 凝

v max

5、铸机长度

铸机长度L机是从结晶液面到最后一对拉 矫辊之间的实际长度。这个长度应该是冶 金长度的1.1~1.2倍。

1)铸坯由拉坯机拉出结晶器后,被顶弯装置弯成弧形,然后再在水 平位置上加以矫直; 2)保持了立式连铸机在垂直方向上进行浇注和冷凝的特点; 3)设备总高度有所降低

连铸坯内部质量控制

6.4.2中心偏析和疏松

中心偏析是指钢液在凝固过程种,溶质元素在固-液相中 进行再分配时,表现为铸坯中元素分布不均匀,铸坯中心部 位的碳、磷、硫、锰等元素含量明显高于其他部位,中心偏 析往往与中心疏松相伴而生。

6.4.2中心偏析和疏松

在铸坯断面上分布的细微孔隙称为疏松。分布于整个断 面的孔隙称为一般疏松;在树枝晶间的小孔隙称为枝晶疏松 ;铸坯中心部位的疏松称为中心疏松,严重的中心疏松便成 为中心缩孔

富集溶质元素的母液流入裂纹缝隙中,所以此裂纹往往伴有 偏析线,也称“偏析条纹”。热加工过程中不能消除,影响钢 的力学性能,尤其是对横向性能危害最大。

1中间裂纹 中间裂纹发生在铸坯外侧与中心之间,是在柱状晶间产生的 裂纹。内外弧都可能出现中间裂纹.

1中间裂纹 取100mm宽连铸坯低倍试样,采用1:1的盐酸溶液加热至80℃ 左右浸蚀裂纹试样,得到裂纹试样的低倍组织,观察裂纹截面的 形貌

控制措施: (1)降低钢中易偏析元素的含量。 (2)为液相穴提供和产生等轴晶创造条件:低过热度浇注可以 减小柱状晶的比例,电磁搅拌技术可以消除柱状晶的搭桥,增大 中心等轴晶的区宽度,从而达到减轻中心偏析的作用。 (3)通过补偿铸坯末端的凝固收缩,或防止铸坯鼓肚,抑制凝 固末端吸收富集偏析溶质的钢液:小辊径分节辊,减轻铸坯鼓肚 ;凝固末端轻压下技术,补偿铸坯最后凝固的收缩,抑制富集溶 质元素钢液的流动;凝固末端大压下技术,压下量5~20mm。

感谢观赏

连续铸钢生产

6.4连铸坯内部质量

6.4.1内部裂纹

铸坯从皮下到中心出现的裂纹都是内部裂纹,在凝固过程中 产生的裂纹,也叫凝固裂纹。

带液芯的连铸坯在连铸机内运行过程中,液相穴凝固前沿承 受的应力应变超过钢种所能承受的最大应力应变是产生内部裂 纹的根本原因。

连铸方坯质量控制的若干问题

上海新中连铸技术工程公司

连铸坯产品的质量必须要从连铸机设计时开始抓起. 一、 连铸坯产品的质量必须要从连铸机设计时开始抓起 1.1 连铸机的设计应先决定产品大纲.(生产钢种及断面规格)。 1.2 确定铸机机型,弧型半径及流数.,必须保证炉机匹配及合理的浇注时 间。 1.3 确定浇注工艺及按工艺要求确定配套设施。 1.4 铸机的结构选择将对产品质量有长期及深远的影响.(例举结晶器的结 构,振动的结构,二冷及导向装置的弧度保证,拉矫机的精度等对铸坯质量 的影响)(图1—1)

• 合适的浇铸温度是顺利连铸的前提。 • 合适的浇铸温度又是获得良好铸坯质量的基础。

上海新中连铸技术工程公司

2.1.1 连铸钢水温度控制必须追朔到对出钢温度的控制。 2.1.2 连铸浇注温度(即中间包钢液温度)的确定,以 t浇注表示: t浇注 = t1 + △t浇注 t1: 不同钢种的液相线温度。 △t浇注:连铸所期望的中间包内钢水适宜的过热度。 2.1.3 出钢温度的控制及过程温降的分析 (1) 影响出钢温度的因素。

上海新中连铸技术工程公司

上海新中连铸技术工程公司

3 .2 拉矫机形式选择 • 一点矫直 • 多点矫直 • 连续矫直

。

上海新中连铸技术工程公司

上海新中连铸技术工程公司

3 .3电磁搅拌的选择 3.3.1电磁搅拌的形式 按安装位置分: • 结晶器电磁搅拌 • 二冷电磁搅拌 • 凝固末端电磁搅拌 按电磁搅拌器线圈的结构形式分: • 旋转磁场电磁搅拌 • 行波磁场电磁搅拌· • 螺旋磁场电磁搅拌.

上海新中连铸技术工程公司

三、连铸工艺技术对铸坯质量的影响。 连铸工艺技术对铸坯质量的影响。 连铸工艺技术对铸坯质量的影响 结晶器液面的控制,振动参数的选择,拉速及冷却速度的配合对铸坯质量 的影响,结晶器倒锥度的合理选择,二次冷却强度的控制及喷嘴的布置,铸 坯的冷却等,这些都是连铸机工艺设计应注意的问题。 3.1结晶器设计中应注意的问题 3.1.1 结晶器铜管材质的问题 3.1.2 结晶器锥度的选择 • 多锥度结晶器。 • 抛物线锥度(或连续锥度)结晶器。 • Danam结晶器。 • Convex结晶器。 • Diamold结晶器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连续铸钢方坯和矩形坯内控标准

一、起草依据

本标准起草的依据是《中华人民共和国黑色冶金行业标准》(YB/T2011-2004)。

二、尺寸、外形、重量及允许偏差

1、连铸坯尺寸及允许偏差应符合下表规定。

注:矩形坯测量对角线长度差,以边长作为公称边长。

2、按计划要求,连铸坯可按定尺或非定尺生产,定尺长度偏度为+30mm。

3、连铸坯的弯曲度每米不得大于20mm。

总弯曲度不得大于总长度的2%。

4、连铸坯端部剪切变形造成的宽度不得大于边长的10%。

5、连铸坯不得有明显的扭曲。

6、连铸坯按实际重量上交,也可按理论重量进行转移。

三、技术要求

1、化学成分

连铸坯的化学成分(熔炼分析)应符合相应标准的规定,但C、Si、Mn三元素不得同时按下限控制,C、Mn不得同时上限调整。

2、浇注

连铸坯浇注时需由同一牌号钢水浇注,其中上、下两炉含碳之差不大于±0.02%,含Mn量之差不大于±0.08%。

3、切头、切尾量

新开浇的连铸坯头部的切除长度>1.2m~1.5m,浇注末期尾部的切除长度>1.2m~1.5m。

4、表面质量

(1)、连铸坯表面不得有目视可见的重接、翻皮、结疤、夹杂。

(2)、连铸皮不得有大于1mm的裂纹,也不得有深度或高度大于2mm的划痕、压痕、擦痕、气孔、皱纹、冷溅、凸块、凹块、横向振痕。

(3)、连铸坯截面不得有缩孔、皮下气泡、裂纹。

(4)、连铸坯表面如存在上述不允许有或超出允许规定的缺陷,应进行清除,清理宽度不得小于深度的6倍,长度不得小于深度的10倍,精整后缺陷部位应圆滑、无棱角。

精整深度单面不得大于连铸坯边长的8%,两相对面清理深度之和不得大于厚度的12%,清理深度自实际尺寸算起。

特钢厂

2008年1月3日。