光纤跳线研磨技术

光纤跳线研磨技术流程

光纤跳线研磨技术流程

一、研磨前准备

1、操作前需要检查设备的运行状况,如转台无杂音,轴承滑动状况

良好,设定研磨转速;

2、根据跳线的类型、规格,挑选相应的研磨头,例如:SMF类型可

使用U型、V型研磨头。

把研磨头按照规定螺母的配置方式安装,将多个

螺母连接;

3、确定研磨范围,按照跳线图纸进行规划,把螺母按照安装图示安

装在研磨头上;

4、把研磨头放置在设备上,把跳线放入研磨头,以设定的转速运转;

二、研磨过程

1、在设定转速下,调节研磨头到跳线正确位置,确保研磨头轴心线

与跳线轴心线的重合;

2、将研磨头开始向目标方向开始运转,利用自带夹紧装置,夹紧跳线;

3、研磨工序按照研磨头技术原理,逐步研磨跳线,完成跳线研磨;

4、将研磨头和跳线拆开,检查研磨的质量;

三、清洗和维护

1、拆下研磨头,把研磨头部件与螺母拆开,清洗各部件,清洁剂最

好为中性;

2、安装清洗完的研磨头并复位,确保其对中心线对焦;

3、检查研磨头部件封装情况,确保不会进入灰尘;。

光纤端面的研磨方法总则

光纤端面的研磨方法总则光纤是光通信中最基本及最重要的一个组成部份,光纤一词是光导纤维的简称。

光纤的主要材料是石英玻璃,所以事实上光纤是一种比人的头发稍粗的玻璃丝。

一般通信光纤是由纤芯和包层两部份组成而外径为125um至140um。

在讨论光纤端面研磨中,不可不提光纤的损耗。

在光信号通过光纤端面传送中,由于折射或某一些原因,会使光能量衰减了一部份,这就是光纤的传输损耗。

所以光纤端面研磨的效果就显得非常重要了。

而成熟的研磨工艺及优良的研磨系统设备是达到优质研磨效果不可或缺的因素。

以下本文将以研磨优质光纤连接器端面作为讨论的重心。

而本文主旨主要在于分享我们在光纤连接器端面研磨方面的实际经验,而不在于艰涩的理论性的探讨。

简介在光纤跳线生产工艺中,主要可分为三部份。

1、光缆与连接器散件的组装;2、端面研磨3、检查及测试。

而其中以研磨及测试部份对生产优质光纤端面的影响最大。

故厂商往往都非常重视这部份的运作。

而本文亦会集中讨论这部份的工艺。

生产光纤跳线,要达到最佳效果,其中包括了8个要素:1、使用正确的工具及组装程序;2、使用高质素的光纤连接器散件;3、稳定的研磨机器;4、优质的研磨砂纸;5、正确的操作程序;6、精确及可靠的测试仪器;7、有责任感与富有经验的操作员;8、整洁及无尘的工作环境。

生产优质光纤跳线之要素1、使用正确的工具及组装程序--所有的组装程序都必须采用合适的工具, 如脱皮钳,烘炉,针筒及胶水……等等,需要选择专为生产光纤跳线而设计的产品,故千万不能随便使用一般性的工具。

另外,熟练而正确的组装方法,也是不能忽略的一点。

2、使用高质素的光纤连接器散件--高素质的连接器散件也能间接使问题减少,从而更易达到优质的研磨效果。

3、稳定的研磨机--研磨机(Polishing Machine)可说是生产光纤跳线的核心部份,在生产过程中相当大比例的品质问题,都间接或直接与研磨机的稳定性有关。

可见研磨机在光纤跳线中的重要性,本文在“研磨机”一节中会作更详细的探讨。

裸光纤研磨工艺

裸光纤研磨工艺在光纤跳线制作领域,带插芯的尾纤研磨工艺已经非常成熟。

然而一些特殊领域,由于胶水的可靠性或者其他的原因使得我们无法使用带插芯的光纤连接头,所以必须直接使用裸光纤,比如高功率激光和传感器领域,裸光纤端面先需要研磨抛光,通过清洁目检后再其端面镀膜。

光纤端面的抛光工艺对产品最终质量有明显的影响。

例如抛光麻点脏污可能吸收激光发热,端面的粗糙度会影响镀膜精度或者反射率。

由于用途的特殊和不广泛,目前裸光纤端面国内外鲜有研究,能批量生产的厂家更是寥寥无几。

本文主要针对目前常用的三种裸光纤端面加工工艺和福津光电新开发的抛光工艺进行对比分析。

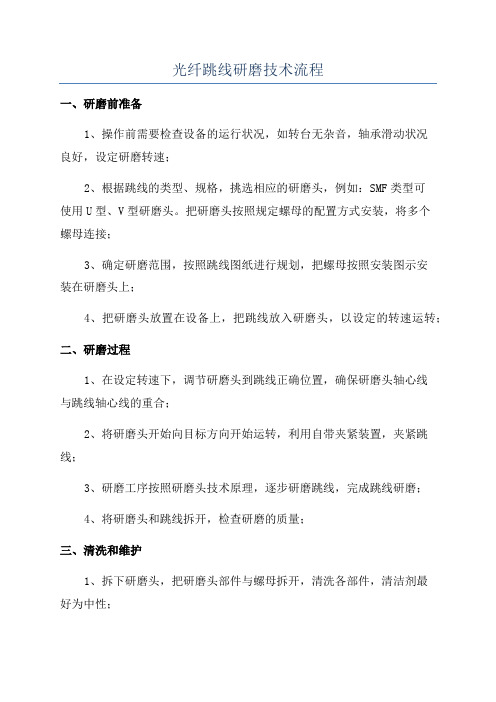

(1) 采用切刀直接切割一般的光纤切割是很容易操作的,而且切割端面在很多应用是可以接受的,这个在带厚包层的光纤是没有问题的,例如50um /125um(纤芯/包层)的光纤,切刀切割的崩边一般影响不到纤芯。

但是对于那些包层很薄的(105 um/125 um)或者无包层的GRIN玻璃棒,切割带来的崩边和刀痕会影响纤芯如图1所示。

光纤纤芯是激光传输的主要区域,任何瑕疵都对激光都有吸收者漫反射的作用。

切刀切割工艺很难消除的崩边,而且除了崩边以外,有的端面还有明显的刀痕,虽然使用超声波切刀质量崩口可能会小一点,但是都无法避免这个崩边。

切割结果还跟操作熟练程度有很大关系,一般员工很难达到稳定的工艺,这对于批量生产来说是一件非常麻烦的事情。

图1. 裸光纤切刀切割端面图(2) 激光切割工艺激光切割是最快最便捷的工艺。

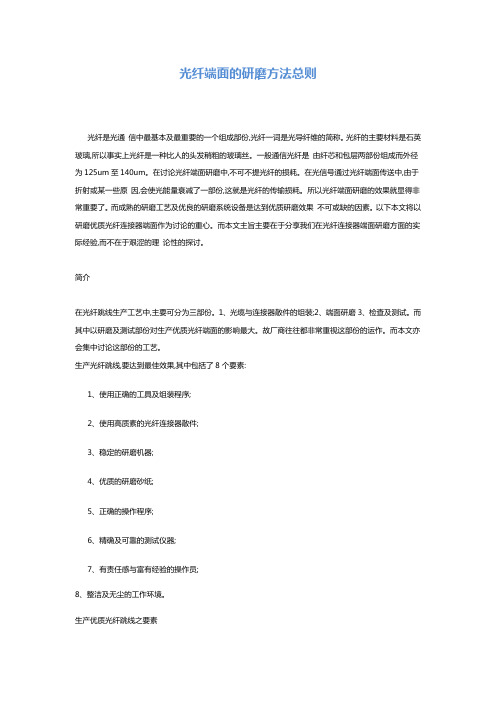

典型激光切割采用二氧化碳激光器,激光束横向掠过光纤,光纤材料吸收~1.0um波长产生高温瞬间融化玻璃,达到切割的目的。

激光切割是热切割,端面没有崩边或者切口,但是效果却不是理想的,因为激光切割会留下很多不同的端面缺陷,如纤芯区域凹凸不平,有熔融的痕迹和碎片等。

如图2所示。

图2.激光切割光纤端面端图(3)传统研磨工艺传统的裸光纤研磨工艺来自于尾纤阵列(fiber array)研磨工艺,一般都是多根光纤固定在V型槽上,用胶水临时固定进行研磨,研磨完成后再用洗涤剂把胶黏剂清洗,这种研磨出来的尾纤可适用低功率激光传输应用,但是由于端面现麻点,崩边和胶水残留,容易吸收激光产生热量积累,有可能发生光纤端面烧损。

fa光纤研磨工艺流程

fa光纤研磨工艺流程英文回答:Fiber optic polishing is a critical process in the manufacturing of fiber optic connectors, as it ensures the quality and performance of the final product. The goal of the polishing process is to achieve a smooth and flat end face on the fiber optic connector, which allows for efficient transmission of light signals.The process typically involves several steps. First, the fiber optic connector is prepared by stripping the protective coating from the fiber, leaving a bare fiber exposed. This is usually done using a precision fiber stripping tool.Next, the stripped fiber is cleaned using a lint-free wipe and a suitable cleaning solution. This step is important to remove any dirt, dust, or oils that may be present on the fiber surface.Once the fiber is clean, it is then inserted into a polishing fixture or holder. The polishing fixture holds the fiber in place and provides stability during the polishing process.The actual polishing is done using a series of abrasive films or pads with progressively finer grit sizes. Thefiber is pressed against the abrasive surface and moved in a circular motion to remove any imperfections and create a smooth and flat end face.After each polishing step, the fiber is inspected using a microscope or a fiber optic inspection scope to ensure that the end face is clean and free of defects. If any defects are detected, the polishing process is repeated until the desired quality is achieved.Finally, once the polishing is complete, the fiberoptic connector is thoroughly cleaned again to remove any polishing residue. This is typically done using a lint-free wipe and a cleaning solution.中文回答:光纤研磨是光纤连接器制造过程中的重要环节,它确保了最终产品的质量和性能。

光纤跳线制作过程

光纤跳线制作过程1.光纤预处理:剥纤,引进专业的剥纤工具,主要是针对涂覆层的剥离,减少对光纤包层的伤害。

对于多模光纤来讲,这点影响不大,但对单模光纤来讲,影响就比较大。

单模光纤其中有个参数叫模场直径,就说明单模光纤的包层是要传递一部份光信号。

理论上讲如果光纤包层受损会使其偏振模色散增大,衰减增大。

实际测试结果,影响有,但不大。

有一点确是要注意的,通过对多条光纤包层受损的光纤进行测试,发现包层受损会增大光纤弯曲时断裂的可能性,并且弯曲时1550波长的衰减增大较为明显。

2.光纤插芯组装:自行进行插芯组装可以降低成本大约4-5分/头,呵呵,别小看这几分钱。

插芯,统一采用日本精工陶瓷插芯,费用虽高,但其偏心非常的好。

偏心(同心度)有两个,一个是光纤本身,一个是插芯。

用一个简单的方法就可以初步判断其插芯的好坏,将光纤穿入插芯,然后倒提光纤,看插芯是否从光纤中自行滑落,好的插芯,是不会从光纤上滑落的。

3.注胶准备:研磨前主要是对于胶水和插芯的处理。

首先是胶水的选择,大多数较为规范的光纤跳线厂都选择了353ND(环氧胶)。

这种胶水使用方便,按照10:1配比好之后,对其要进行高速的旋转,将其中的气泡甩出,避免了日后由于温度的变化对光纤应力的改变,造成光纤微弯而产生衰减增大。

4.插芯注胶:注胶以插芯前端稍露出胶体为准。

这次引进的多插芯同时注胶的设备,其胶量的控制非常精确,速度非常快。

中关村所卖的便宜光纤跳线基本上都不是注胶,而是光纤光涂胶,那样会产生光纤头易脱落、光纤弯曲等问题。

5.胶体固化:将光纤插入注胶的插芯,然后放入固化炉内进行固化。

一般胶体的固化温度为80-90度,时间大约是60分钟左右。

为了增大产量,也可以将其温度调高至150度左右,时间大约10分钟,由于其胶体内外温差太大,胶体所产生的应力是难以控制的,光纤将产怎样的变化是无法估计的,可能会对光纤本身产生影响。

简单的说可能分为以下几步,裁线,穿纤,压接,组装,研磨,光特性测试,包装。

光纤连接器研磨经验谈

研磨研磨是Connector组装工艺中最重要的一部分。

研磨主要是对Ferrule端面3D参数的调整,以及端面的处理。

3D参数会影响Connector的对接性能,比如:对接是否精确,接触是否紧密等﹔从而对光学特性造成一定的影响,主要是影响其IL跟RL。

端面好坏对也会影响Connector的光学特性以及使用寿命。

研磨是影响Connector IL的因子之一﹔但是对Connector RL,研磨是起着决定性作用的。

研磨首先需要了解的常识:研磨机:中心加压式研磨机:从研磨盘的中心施加的压力,如厂内的光红的EZ-312。

最大的优点是:1、压力可以调节,即可以调节压力来调节3D参数,又可通过更换研磨垫的硬度来调节3D参数,其对3D参数的调节有更多的选择,所以可以减少对研磨垫种类的需求。

缺点是:1、上盘苦难,对Ferrule上盘的一致性要求比较高,否则将会对研磨产生不理想的效果。

比如:没拧紧会造成没有研磨不充分﹔Ferrule上歪了会造成其顶点偏心,严重者影响附近的几个甚至正盘的Ferrule偏心状况。

研磨时Ferrule上盘需要严格的对称,不能一边多,一边少。

2、研磨程序难于控制,研磨程序受限于每盘Ferrule的数量。

满盘研磨才可以得到较好的效果。

3、返修苦难,如在新的一盘加入一部分返修的Ferrule,其往往不理想,或者是全盘(拆卸过的)返修,返修工序要从前几道工序开始。

因Ferrule拆邪过以及上盘时,Ferrule难免会出现长度不一致的现象,所以只能依靠前几道工序将Ferrule的长度研磨成一致,才可以得到良好的返修效果,但是会对IL产生不理想的效果。

四角加压式研磨机:从研磨盘的四个角施加的压力,如厂内的精工技研的SFP-550。

其优点是:1、研磨程序比较稳定,研磨盘的设计是采用IPC(独立的抛光控制)控制。

理论上可以研磨数量从1~其最大孔位。

因其每个孔位是独立的,不影响周边孔位的Ferrule。

实际上当数量上少的话,研磨时间应当相应减少。

光纤及研磨工艺课件

光纤及研磨工艺

多模光纤

• 多模光纤的纤芯直径较大,不同入射角的 光线在光纤介质内部以不同的反射角传播, 这时每一束光线有一个不同的模式,具有 这种特性的光纤称为多模光纤。多模光纤 在光传输过程中比单模光纤损耗大,因此 传输距离没有单模光纤远,可用带宽也相 对较小些。

光纤及研磨工艺

单模/多模光纤区别

折射率越大,光的传播速率越小

光纤及研磨工艺

光纤传输特性

• 光导纤维通过内部的全反射来传输一束经 过编码的光信号。由于光纤的折射系数高 于外部包层的折射系数,因此可以使入射 的光波在外部包层的界面上形成全反射现 象

光纤及研磨工艺

光纤内部结构详解

• 看书P74-75

光纤及研磨工艺

光纤分类

• 按光纤横截面折射率分布分类 • 按工作波分类 • 按套塑类型分类

光纤及研磨工艺

光纤及研磨工艺

• 短波 • 长波

按工作波分类

光纤及研磨工艺

短波光纤

• 波长在0.6~0.9微米,典型的在0.85微米。 • 短波属于早期产品,现在很少使用。

光纤及研磨工艺

长波光纤

• 波长在1.31微米和1.55微米 • 光纤衰减最小,带宽宽,适合长距离、大

容量通信。

光纤及研磨工艺

远 激光

近 发光二极管

光纤及研磨工艺

8.2 光纤的优点

• 传输频带宽,通信容量大 • 电磁绝缘性能好,不受电磁干扰影响 • 信号衰减小,传输距离大 • 保密性好 • 中继器间隔较大,可以降低成本 • 线径细、重量轻 • 抗腐蚀 • 制造原料丰富

光纤及研磨工艺

光纤的缺点

• 纤芯质地较脆,强度低,容易折断 • 光缆的安装和连接相对困难,需专业人员 • 与铜缆的连接需专用的信号转换设备 • 光缆的价格还是比较高

光纤跳线的详细说明

结构光纤跳线和同轴电缆相似,只是没有网状屏蔽层。

中心是光传播的玻璃芯。

在多模光纤中,芯的直径是50μm~65μm,大致与人的头发的粗细相当。

而单模光纤芯的直径为8μm~10μm。

芯外面包围着一层折射率比芯低的玻璃封套,以使光纤保持在芯内。

再外面的是一层薄的塑料外套,用来保护封套。

分类光纤跳线按传输媒介的不同可分为常见的硅基光纤的单模、多模跳线,还有其它如以塑胶等为传输媒介的光纤跳线;按连接头结构形式可分为:FC跳线、SC跳线、ST跳线、LC跳线、MTRJ跳线、MPO跳线、MU跳线、SMA跳线、FDDI跳线、E2000跳线、DIN4跳线、D4跳线等等各种形式。

比较常见的光纤跳线也可以分为FC-FC、FC-SC、FC-LC、FC-ST、SC-SC、SC-ST等。

单模光纤(Single-mode Fiber):一般光纤跳线用黄色表示,接头和保护套为蓝色;传输距离较长。

多模光纤(Multi-mode Fiber):一般光纤跳线用橙色表示,也有的用灰色表示,接头和保护套用米色或者黑色;传输距离较短使用注意光纤跳线两端的光模块的收发波长必须一致,也就是说光纤的两端必须是相同波长的光模块,简单的区分方法是光模块的颜色要一致。

一般的情况下,短波光模块使用多模光纤(橙色的光纤),长波光模块使用单模光纤(黄色光纤),以保证数据传输的准确性。

光纤在使用中不要过度弯曲和绕环,这样会增加光在传输过程的衰减。

光纤跳线使用后一定要用保护套将光纤接头保护起来,灰尘和油污会损害光纤的耦合。

如果光纤接头被弄脏了的话,可以用棉签蘸酒精清洁,否则会影响通信质量。

1、使用前必须将光纤跳线陶瓷插芯和插芯端面用酒精和脱脂棉擦拭干净。

2、使用时光纤最小弯曲半径小于30mm。

3、保护插芯和插芯端面,防止碰伤、污染,拆卸后及时带上防尘帽。

4、激光信号传送之时请勿直视光纤端面。

5、出现人为及其它不可抗因素损坏时应及时更换损坏的光纤跳线。

6、安装前应仔细阅读说明书,并在厂家或经销商的工程师指导下进行安装调试。

光纤跳线研磨技术

压力 压块

优点:制造简单

向普 研通 磨研 盘磨 盘 定 方

压力

1.提供压力的螺丝多锁 盘时间长 2.不容易加工

&

优点:可夹持的头数多

研磨盘夹持示意图

ONE PCS形式研磨盘 ONE PCS形式:是指跳线组 装完成后研磨。 该形式的优点: 1.作业方便,不用锁盘 2.操作时不容易折断光纤 缺点: 1.APC盘突出长度短,容易磨 到研磨盘 2.研磨数量少,效率不高 3.研磨盘设计时需要考虑, CONNECT 的弹簧弹力。

是什么影响了曲率半径

1.端面宽度。 2.研磨压力。 3.研磨垫硬度。 1.锁盘力不够,导致 研磨时陶瓷插芯定出 2.锁盘时突出量长短 不一 3.研磨盘偏斜 直 接 原 因

故 障 原 因

是什么影响了顶点偏移

1.Ferrule自身端面偏斜

2.研磨纸上的磨粒分布不均匀

宁波二号

捷克机

研磨垫 托盘 研磨盘 固定施 力臂

控制 面板

机座

研磨机在研磨中的意义

固定研磨盘,限制研磨盘的自由度。提供 研磨时的压力和研磨速度。

Z

研磨盘固定轴

捷 克 机 台

Y

X

研磨盘 研磨垫 &研磨 纸

研磨施 力轴

使 研 磨 盘 只 可 以 上 下 运 动

使研磨垫作自转公转运动

那些尺寸是控制自由度 的关键?

研磨液

研磨液在研磨过程中的意义是减少磨削热。

研磨液的颗粒度可不可以大于 研磨纸的磨粒度? 我们公司使用的研磨液颗粒度为 110~130纳米。 二氧化硅 金刚石 碳化硅

氧化铝

不参与研磨的研磨液,纯净水、蒸 馏水、酒精。 氧化铈

光纤连接器的研磨与抛光

光纤连接器的研磨与抛光1、光纤连接器的研抛的原因光纤连接器作为组成光纤系统最重要的光无源器件之一,在性能上要求其插入损耗更低、回波损耗更高,以提高光纤传输系统可靠性。

评价光纤连接器的质量,需要测量连接器插针体端面在研磨抛光后的形状参数,包括曲率半径、顶点偏移量及纤芯凹陷量等三个重要参数。

只有使端面形状参数保证在一定的范围之内,才能保证光纤保持良好的物理接触;另外,还要尽量去除光纤端面的变质层,并测试光纤端面是否有划痕或其它污损。

最后要满足插入损耗低、回波损耗高的性能。

因此,光纤连接器的研磨与抛光过程对提高其光学性能非常关键。

2、光纤连接器研抛的设备(1)精工技研特点:压力大,四角弹簧加压,效率高,夹具头数18头/20头/12头/6头;(2)精工电子压力小,中心砝码加压;夹具头数12头居多;加压不稳,精度不够但操作简单。

(3)另外还有domail机器、纳米机器即MCP-24/-32等。

3、光纤连接器研抛工艺光纤研磨加工过程是研磨砂纸表面众多单个磨粒于光纤表面综合作用结果。

四部研磨法:去胶包——粗研磨——半精研磨——精研磨——抛光(1)对于外包是陶瓷套管的光纤连接器,如FC型、SC型、ST型、LC型的光纤连接器主要采用金刚石系列的研磨片进行研磨,用ADS进行抛光。

研磨工艺:SC30/15-D9-D6-D3-D1-ADS/氧化铈抛光膜+SiO2抛光液;或SC30/15-D9-D3-D1-ADS/氧化铈抛光膜+SiO2抛光液;或SC30/15-D9-D1-ADS/氧化铈抛光膜+SiO2抛光液。

其中SC30/15碳化硅研磨片用于去胶包;D9或D6或D3金刚石研磨片用于粗研磨;D1金刚石研磨片用于半精磨磨;D0.5金刚石研磨片用于精磨。

ADS/氧化铈抛光膜+SiO2抛光液用于抛光。

研磨垫采用橡胶垫。

(2)APC陶瓷套管的光纤连接器,研磨过程中首先需要大粒度金刚石研磨纸开斜面,之后在用D9-D1-ADS研抛。

光纤连接器的研磨与抛光

光纤连接器的研磨与抛光1、光纤连接器的研抛的原因光纤连接器作为组成光纤系统最重要的光无源器件之一,在性能上要求其插入损耗更低、回波损耗更高,以提高光纤传输系统可靠性。

评价光纤连接器的质量,需要测量连接器插针体端面在研磨抛光后的形状参数,包括曲率半径、顶点偏移量及纤芯凹陷量等三个重要参数。

只有使端面形状参数保证在一定的范围之内,才能保证光纤保持良好的物理接触;另外,还要尽量去除光纤端面的变质层,并测试光纤端面是否有划痕或其它污损。

最后要满足插入损耗低、回波损耗高的性能。

因此,光纤连接器的研磨与抛光过程对提高其光学性能非常关键。

2、光纤连接器研抛的设备(1)精工技研特点:压力大,四角弹簧加压,效率高,夹具头数18头/20头/12头/6头;(2)精工电子压力小,中心砝码加压;夹具头数12头居多;加压不稳,精度不够但操作简单。

(3)另外还有domail机器、纳米机器即MCP-24/-32等。

3、光纤连接器研抛工艺光纤研磨加工过程是研磨砂纸表面众多单个磨粒于光纤表面综合作用结果。

四部研磨法:去胶包——粗研磨——半精研磨——精研磨——抛光(1)对于外包是陶瓷套管的光纤连接器,如FC型、SC型、ST型、LC型的光纤连接器主要采用金刚石系列的研磨片进行研磨,用ADS进行抛光。

研磨工艺:SC30/15-D9-D6-D3-D1-ADS/氧化铈抛光膜+SiO2抛光液;或SC30/15-D9-D3-D1-ADS/氧化铈抛光膜+SiO2抛光液;或SC30/15-D9-D1-ADS/氧化铈抛光膜+SiO2抛光液。

其中SC30/15碳化硅研磨片用于去胶包;D9或D6或D3金刚石研磨片用于粗研磨;D1金刚石研磨片用于半精磨磨;D0.5金刚石研磨片用于精磨。

ADS/氧化铈抛光膜+SiO2抛光液用于抛光。

研磨垫采用橡胶垫。

(2)APC陶瓷套管的光纤连接器,研磨过程中首先需要大粒度金刚石研磨纸开斜面,之后在用D9-D1-ADS研抛。

如何定义光纤跳线的端面三项值标准?

如何定义光纤跳线的端面三项值标准?光纤的两个端面必须精密对接起来,以使发射光纤输出的光能量能最大限度地耦合到接收光纤中去。

光纤线路的成功连接取决于光纤物理连接的质量,两个光纤端面需要达到充分的物理接触,如同融为一体的介质。

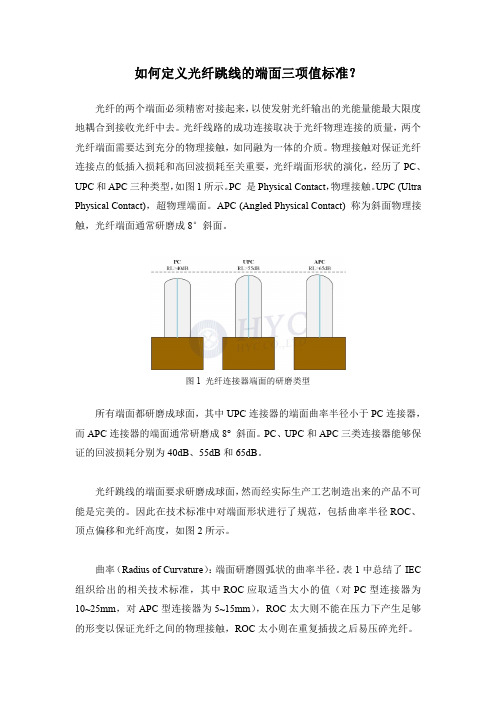

物理接触对保证光纤连接点的低插入损耗和高回波损耗至关重要,光纤端面形状的演化,经历了PC、UPC和APC三种类型,如图1所示。

PC是Physical Contact,物理接触。

UPC(Ultra Physical Contact),超物理端面。

APC(Angled Physical Contact)称为斜面物理接触,光纤端面通常研磨成8°斜面。

图1光纤连接器端面的研磨类型所有端面都研磨成球面,其中UPC连接器的端面曲率半径小于PC连接器,而APC连接器的端面通常研磨成8°斜面。

PC、UPC和APC三类连接器能够保证的回波损耗分别为40dB、55dB和65dB。

光纤跳线的端面要求研磨成球面,然而经实际生产工艺制造出来的产品不可能是完美的。

因此在技术标准中对端面形状进行了规范,包括曲率半径ROC、顶点偏移和光纤高度,如图2所示。

曲率(Radius of Curvature):端面研磨圆弧状的曲率半径。

表1中总结了IEC 组织给出的相关技术标准,其中ROC应取适当大小的值(对PC型连接器为10~25mm,对APC型连接器为5~15mm),ROC太大则不能在压力下产生足够的形变以保证光纤之间的物理接触,ROC太小则在重复插拔之后易压碎光纤。

顶点偏移(Apex Offset )指的是曲面顶点与光纤轴线之间的偏移量,图3展示了顶点偏移对光纤之间物理接触的影响。

如果顶点偏移太大,端面的形变足以让光纤之间发生物理接触,因此技术标准中要求光纤跳线的顶点偏移≤50μm 。

光纤高度(Fiber Height )值得是光纤端面相对于插芯端面的高度,光纤端面可能是凸出于插芯端面之上的,也可能是凹陷于插芯端面之下的。

光纤研磨技术

光纤研磨技术

光纤研磨是光纤端面处理的重要环节,它涉及的技术主要有三种:PC、UPC和APC。

PC(Physical Contact)即物理接触,是微球面研磨抛光,插芯表面研磨成轻微球面。

UPC(Ultra Physical Contact)即超物理端面,是在PC的基础上更加优化了端面抛光和表面光洁度,端面看起来更加呈圆顶状。

APC(Angled Physical Contact)即斜面物理接触,光纤端面通常研磨成8°斜面。

不同的研磨方式决定了光纤传输质量,主要体现在插入损耗和回波损耗。

插入损耗是指光信号通过光纤跳线后,输出光功率相对输入光功率的分贝数。

一般情况下,PC、UPC和APC光纤连接器的插入损耗应小于0.3dB。

与APC光纤连接器相比,由于空气间隙更小,UPC/PC 光纤连接器通常更容易实现低插入损耗。

此外,插入损耗也可能由光纤连接器端面之间的灰尘微粒引起。

回波损耗又称为反射损耗,是指光信号通过光纤跳线连接处,后向反射光功率相对入射光功率的分贝数。

APC光纤连接器的端面是斜面抛光的,所以APC光纤跳线的回波损耗通常优于UPC光纤连接器。

一般情况下,采用PC研磨方式的光纤跳线的回波损耗为-40dB。

UPC 回波损耗相对于PC来说更高,一般是在-55dB。

以上信息仅供参考,如需了解更多信息,建议查阅光纤研磨技术相关书籍或咨询专业人士。

光纤跳线研磨技术流程

光纤跳线研磨技术流程穿散件作业指导书1.准备工作1.1根据生产单的要求准备好相应的工具及原料,辅料(物料盒/胶护套/止动环/卡环/胶纸)。

1.2检查散件及上道工位移交半成品。

2.操作方法2.1仔细确认所有材料是否和生产任务相符。

2.2六条一批穿上所有散件。

2.3将散件用胶纸固定在光缆上,预留部分为0.6-0.75m。

2.4详细作好作业记录。

3.注意事项3.1所穿散件方向不可穿反。

3.2散件不可多穿或少穿。

3.3固定的散件必须在光缆上保持整齐。

3.4保持工作台面整洁,零件应按规定物料盒放置。

粘合剂的配制作业指导书1.作业名粘合剂的配制2.范围调配353ND粘合挤3.使用的机器和工具称量杯、电子秤、竹签、纸巾、超声波清洗机。

4.预备4.1把称量杯清洁干净待用。

4.2把称量杯放在电子秤上,再把电子秤回零。

4.3准备好粘合剂353ND和固化挤。

5.操作步骤5.1按所需量把353ND粘合挤和固化挤以10:1的比例分别倒入称量杯。

5.2用竹签在称量杯按顺时针方向均匀搅拌5分钟,使其充分。

5.3粘合挤搅拌混合后有气泡,用超声波清洗机处理二十分钟把气泡完全分离掉。

6.注意事项调胶量要根据生产量而定,使用时间不得超过2小时。

光纤插入和加热固化作业指导书1.作业名光纤插入和加热固化2.使用范围适用于各种光纤活动连接器。

3.使用的机器和工具烤炉(包括夹盘)、剪刀、小粘纸、米勒刀、酒精、擦试纸、纸巾、挂钩和适当工具。

4.预备4.1开始这道工序之前,首先一定要根据生产任务单检查前一道工序是合格,确认以后方可进行以下操作。

4.2打开拷炉电源,检查时间和温度是否符合要求。

5.操作步骤5.1把光纤活动连接器按10条一组剥纤。

5.2然后用擦拭纸蘸去少量酒精清洁光纤表面。

5.3检查清洁后的光纤表面是否干净。

5.4用细杆(可用笔)在垂直的两个方向拨动光纤,如光纤裂,应重新剥纤并检查。

5.5将已清洁干净的光纤从已吸好胶的插芯的尾部插入。

跳线技术及产品展示

工序名称: 工序名称:光纤插入和加热固化 跳 线 制 作 过 程 注 意 事 项

处理方法: 、如果光纤断在插芯里,要及时进行处理,用钢丝顶出断纤, 处理方法:1、如果光纤断在插芯里,要及时进行处理,用钢丝顶出断纤, 吸胶后重做插入 2、如果粘合剂未呈褐色应适当延长时间,直到合格为止 、如果粘合剂未呈褐色应适当延长时间,

注意事项: 注意事项: 胶搅拌后无气泡 不良状况: 不良状况: 胶搅拌后有气泡

工序名称: 工序名称:粘合剂的配制 跳 线 制 作 过 程 注 意 事 项

处理方法: 处理方法: 用离心机处理

工序名称: 工序名称:光纤插入和加热固化 跳 线 制 作 过 程 注 意 事 项

所使用工具:烤炉、剪刀、小粘纸、米勒刀、酒精、擦试纸、纸巾 作业顺序: 第一步,打开拷炉电源,调节时间和温度(单模105℃,多模115~120℃); 第二步,将准备好的光纤从已吸好胶的插芯的尾部穿入, 光纤从插芯顶部伸出,回拉光纤约1mm,以确认是否断纤; 第三步,插入完毕确定无误后,用竹签蘸去少量粘合挤,把插芯尾部的 粘合挤修整成锥形,并在插芯顶部的光纤处点上胶 第四步,以上各工序完成后,将插好光纤的插芯放到烤炉上进行固化 第五步,固化30分钟后,烤炉红色灯亮后,确认粘合剂呈褐色,小心取下 光缆,并将光缆挂上挂钩移至下一工序

工序名称: 工序名称:研磨 跳 线 制 作 过 程 注 意 事 项

注意事项: 注意事项: 送至下一工序端检检测 不良状况: 不良状况: 端面有划痕,黑点 黑点,白点 端面有划痕 黑点 白点 处理方法: 处理方法: 重新进行研磨处理

光纤跳线技术规范

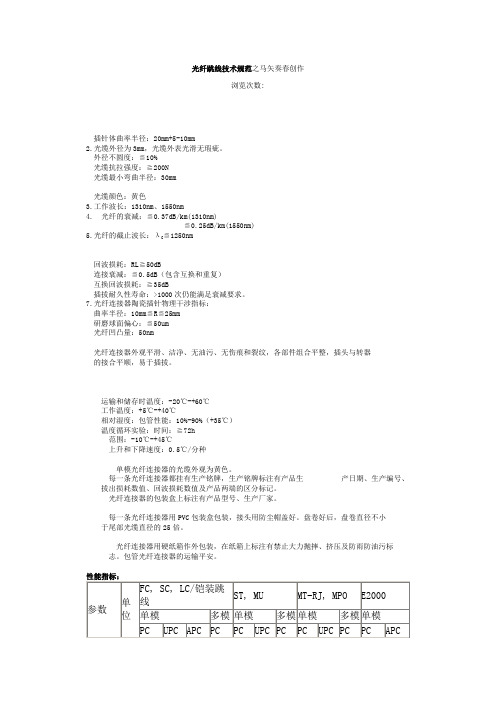

光纤跳线技术规范之马矢奏春创作浏览次数:插针体曲率半径:20mm+5-10mm2.光缆外径为3mm,光缆外表光滑无瑕疵。

外径不圆度:≦10%光缆抗拉强度:≧200N光缆最小弯曲半径:30mm光缆颜色:黄色3.工作波长:1310nm、1550nm4. 光纤的衰减:≦0.37dB/km(1310nm)≦0.25dB/km(1550nm)5.光纤的截止波长:λC≦1250nm回波损耗:RL≧50dB连接衰减:≦0.5dB(包含互换和重复)互换回波损耗:≧35dB插拔耐久性寿命:>1000次仍能满足衰减要求。

7.光纤连接器陶瓷插针物理干涉指标:曲率半径:10mm≦R≦25mm研磨球面偏心:≦50um光纤凹凸量:50nm光纤连接器外观平滑、洁净、无油污、无伤痕和裂纹,各部件组合平整,插头与转器的接合平顺,易于插拔。

运输和储存时温度:-20℃-+60℃工作温度:+5℃-+40℃相对湿度:包管性能:10%-90%(+35℃)温度循环实验:时间:≧72h范围:-10℃-+45℃上升和下降速度:0.5℃/分种单模光纤连接器的光缆外观为黄色。

每一条光纤连接器都挂有生产铭牌,生产铭牌标注有产品生产日期、生产编号、拔出损耗数值、回波损耗数值及产品两端的区分标记。

光纤连接器的包装盒上标注有产品型号、生产厂家。

每一条光纤连接器用PVC包装盒包装,接头用防尘帽盖好。

盘卷好后,盘卷直径不小于尾部光缆直径的25倍。

光纤连接器用硬纸箱作外包装,在纸箱上标注有禁止大力抛摔、挤压及防雨防油污标志。

包管光纤连接器的运输平安。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一般的研磨过程(APC)

钻石盘磨出斜度。 30微米磨出弧度(曲面) 9微米粗磨修正形状,消除30微米的刮痕。 1微米精磨消除9微米的刮痕。 0.03微米消除9微米的刮痕,留下0.03微

米的刮痕。

傻瓜式总结

应该根据磨粒从大到小排列加工工序。 研磨时间应该从短到长排列工序。(个人

研磨盘 固定轴

研磨盘 固定块

研磨施力轴

研磨机在研磨中的意义

固定研磨盘,限制研磨盘的自由度。提供 研磨时的压力和研磨速度。

自 制 机 台

研磨垫& 研磨纸

顶杆 研磨盘 联结块

研磨盘

顶杆的下压力

使

研

磨

盘

只

研磨盘

可

固定块

以

上

下

运

动

提供研磨垫自转公转运动

研磨盘

固定Ferrule,提供角度。

研磨盘是如何固定Ferrule,提供角度的? 各种设计 的重点是是什么? 现有的方式各有什么有缺点?

光纤突出高度:厂内标准≤100nm

整盘量率

3D示意图

光轴

曲率半径

光纤凹陷 光纤凸出

顶点偏移量

端面不良示意图

是什么影响了端面质量

在去胶过程中导致光纤折断形成大破洞。 (大破洞形成后在30微米到0.05微米的过程中是很

难消除的) 后道工序没有完全覆盖前道工序的挂痕。 (研磨时压力过大,研磨纸粒度阶越太大) 研磨过程中的不干净。 (非切削性研磨液中有大颗粒的杂质,前道研磨后

研磨技术

主旨

通过知道研磨,从而分析研磨存在的问题, 得到控制研磨质量的方法。

声明:1.此次讨论的研磨是指Ferrule端 面的研磨。 2.凡是偏离此主旨的讨论,将被 视为非此次课程的内容。

课程导入

为什么要研磨? 什么是研磨? 用什么去研磨? 怎么样进行研磨? 用什么去衡量研磨的品质? 什么是影响到各个质量参数的因素? ……

研磨液的颗粒度可不可以大于 研磨纸的磨粒度?

我们公司使用的研磨液颗粒度为 110~130纳米。

不参与研磨的研磨液,纯净水、蒸 馏水、酒精。

二氧化硅 金刚石 碳化硅 氧化铝 氧化铈

一般的研磨过程(PC)

去胶 30微米开粗,出形状。 9微米粗磨修正形状,消除30微米的刮痕。 1微米精磨消除9微米的刮痕。 0.03微米消除9微米的刮痕,留下0.03微

Fn T=Fn/Ft

T直接值影响到磨削功率,其值 和磨削功率成正比。 研磨液的作用之一:增大T值

研磨机理

V

F:压力

Ferrule

F

E:弹性模量

D:端面直径

V:研磨速度

研磨磨粒 Dx

Dx:磨粒直径

研磨橡胶垫 E

用什么研磨

研磨机:用来提供研磨时运动的 研磨盘:用来固定陶瓷插芯的 研磨纸:用来切削,抛光的 研磨垫:用来给研磨纸提供载体的 研磨液:用来减少摩擦,带走研磨热的。

研磨盘

普 通 研 磨 盘

多 边 形 研 磨 盘

ONE PCS APC

定 方 向

研

研

磨

磨

盘

盘

多 边 形 研 磨 盘

向普 研通 磨研 盘磨

盘 定 方

&

研磨盘夹持示意图

确定 角度

压力 压块

1.锁盘不好锁(不容易单 颗调整)

2.压块很容易损坏

优点:制造简单

压力

1.提供压力的螺丝多锁 盘时间长 2.不容易加工

主要作用是为研磨纸作载体。 其主要任务是保证研磨纸平整,和在研磨过程中

不会滑移. 不论是玻璃还是橡胶垫都具有光滑的表面,当研

磨纸光滑的表面贴附在其表面时又有水充当填充 质,在大气压的作用下使研磨纸和研磨垫粘合而 不需任何的粘结剂

问题: 玻璃垫和橡胶垫不同的用途主要体现在

什么地方?

研磨液

研磨液在研磨过程中的意义是减少磨削热。

③切削阶段:切入深度继续增大, 温度达到或超过工件材料的临界 温度,部分工件材料明显地沿剪 切面滑移而形成磨屑。

厂内的应用的陶瓷端面研磨是 一种弹性磨削,因而厂内的研 磨是一种具有磨削、研磨、抛 光多种作用的复合加工工艺。

磨削力&磨削速度

V 磨料

Ft

被加工件

磨削速度,和磨削力都有其最优的取 值区间。该区间通常是有试验和经验 得到。

意见仅供参考)。 30微米是主要决定曲率半径的工序 9微米、1微米是一个精修过程(其中9微米

也影响到曲率半径) 0.03微米是一个抛光过程。

研磨质量判定

端面质量

破损:俗称(大破洞、破洞、撞伤) 在四百倍放大镜下呈现出黑色凹坑,黑点。

刮伤:在四百倍放大镜下呈现无规则黑白条纹。

3D标准

曲率半径:厂内标准PC 10~25 APC 5~12 顶点偏移:厂内标准±50nm

锁盘:将陶瓷插芯固定在研磨盘上的过程。

锁盘平台

研磨盘

陶瓷插芯

注意:此过程要保证每 一颗FERRULE突出长度 一致。并且有足够的力 固定,但不可以过大。

锁盘示意图

锁盘螺丝

研磨纸

研磨纸的材质主要有,氧化铝、碳化硅、 钻石、二氧化硅。(目前我厂使用的材质 主要是钻石和碳化硅)

根据磨粒大小分有

其中1微米一下的我们习惯的称之为抛光。 那么抛光用的研磨纸有ADS和0.05微米。

为什么要研磨

什么是研磨

研磨:是磨粒在工件表面刮擦,从 而带走工件材质的一种过程。

切削速度:V 切削力:Fn

磨粒的切削过程可分3个阶段。

①滑擦阶段:磨粒开始挤入工件, 滑擦而过,工件表面产生弹性变 形而无切屑。

②耕犁阶段:磨粒挤入深度加大, 工件产生塑性变形,耕犁成沟槽, 磨粒两侧和前端堆高隆起;

优点:可夹持的头数多

研磨盘夹持示意图

ONE PCS形式研磨盘

ONE PCS形式:是指跳线组 装完成后研磨。

该形式的优点:

1.作业方便,不用锁盘

2.操作时不容易折断光纤

缺点:

1.APC盘突出长度短,容易磨 到研磨盘

2.研磨数量少,效率不高

3.研磨盘设计时需要考虑, CONNECT 的弹簧弹力。

锁盘

宁波二号

捷克机

研磨垫 托盘

研磨盘 固定施 力臂

控制 面板

机座

研磨机在研磨中的意义

固定研磨盘,限制研磨盘的自由度。提供 研磨时的压力和研磨速度。

研磨盘固定轴

捷

克

研磨盘

机

研磨垫

台

&研磨 纸

Z

Y

研磨施 力轴

使

X

研

下

运

动

使研磨垫作自转公转运动

那些尺寸是控制自由度 的关键?

主要部件

压力感测

研磨垫

在研磨中的意义是用来固定研磨纸。

从材质上分有玻璃垫、橡胶垫两种。 其中的橡胶垫又在硬度上有区分,主要有

45度,50度,60度,70度,80度。 当研磨中头数和压力确定的情况下,研磨

垫的度数直接决定了Ferrule端面的曲率半 径。 我公司主要使用的研磨垫是60、70、80

研磨垫在研磨中的意义