机械制造基础铸造.pptx

合集下载

第九章机械制造基础铸造锻压和焊接

第九章机械制造基础-铸 造、锻压和焊接

PPT文档演模板

2020/12/9

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-2 • • • PPT文档演模板

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-3 凝固方式对流动性的影响 • •

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-21 • •

PPT文档演模板

水管堵头分型方案

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-22 三通铸件的分型面选择

•

PPT文档演模板

•返回目录

第九章机械制造基础铸造锻压和焊接

•图9-32 壁厚过渡形式

• • PPT文档演模板

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-33 • •

PPT文档演模板

铸件接头结构

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-34 • •

PPT文档演模板

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-30 采用加强肋减小壁厚 •

PPT文档演模板

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-31 • •

PPT文档演模板

铸造圆角

•返回目录

PPT文档演模板

2020/12/9

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-2 • • • PPT文档演模板

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-3 凝固方式对流动性的影响 • •

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-21 • •

PPT文档演模板

水管堵头分型方案

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-22 三通铸件的分型面选择

•

PPT文档演模板

•返回目录

第九章机械制造基础铸造锻压和焊接

•图9-32 壁厚过渡形式

• • PPT文档演模板

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-33 • •

PPT文档演模板

铸件接头结构

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-34 • •

PPT文档演模板

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-30 采用加强肋减小壁厚 •

PPT文档演模板

•返回目录

第九章机械制造基础铸造锻压和焊接

•第一节 铸 造

•第九章 铸造、锻压和焊接

•图9-31 • •

PPT文档演模板

铸造圆角

•返回目录

机械制造工艺基础课件第一章铸造

2.制造模样与芯盒的注意要点

(1)分型面——铸型组元间的接合面。

1—上型

2—分型面 3—型芯

4—支座型腔

5—芯头 6—下型

第十七页,共五十八页,2022年,8月28日

(2)收缩余量——为了补偿铸件收缩,模样比铸件图样尺 寸增大的数值。

(3)加工余量——为保证铸件加工面尺寸和零件精度, 在铸造工艺设计时预先增加而在机械加工时切去的金属层厚 度。

第十八页,共五十八页,2022年,8月28日

(4)起模斜度——为使模样容易从铸型中取出或型芯从芯盒

中脱出,在模样或芯盒上平行于起模方向所设的斜度。

一般α=0.5 ° ~3°

第十九页,共五十八页,2022年,8月28日

(5)铸造圆角——制造模样时,凡相邻两表面的交角,都 应做成圆角。

铸造圆角(r为铸造圆角半径)

第四十五页,共五十八页,2022年,8月28日

握包

抬包

吊包

第四十六页,共五十八页,2022年,8月28日

2.浇注温度与浇注速度

浇注温度(℃)——金属熔液浇入铸型时所测量到的温度 。

浇注速度(kg/s)——单位时间内浇入铸型中的金属熔液质量

。

第四十七页,共五十八页,2022年,8月28日

二、落砂和清理

四、 造芯 五、浇注系统及冒口 六、合型

第十页,共五十八页,2022年,8月28日

一、砂型和造型材料

1. 造型材料 2. 型砂和芯砂 3. 砂型

第十一页,共五十八页,2022年,8月28日

1.造型材料

造型材料——制造砂型和砂芯的材料。 1砂 2 黏土

3 黏结剂 4 附加物

第十二页,共五十八页,2022年,8月28日

第八页,共五十八页,2022年,8月28日

机械制造基础铸造成形培训课件ppt 125页.ppt

铸造的优点:

1)可以铸出内腔、外形很复杂的毛坯; 2)工艺灵活性大。几乎各种合金,各种尺寸、形状、 重量和数量的铸件都能生产;

3)成本较低。原材料来源广泛,价格低廉。

铸造的缺点:

1)铸造组织疏松、晶粒粗大,内部易产生缩孔、缩松、 气孔等缺陷。 2)铸件的机械性能较低。 3)铸造工序多,难以精确控制,使铸件质量不够稳定。

第1节 液态成形理论基础

2.1.1 金属的凝固 2.1.2 金属与合金的铸造性能 2.1.3 铸造性能对铸件质量的影响

2.1.1 金属的凝固

1. 液态金属的结构与性质

1)液态金属的结构:固态金属经加热变为熔融状态即得 液态金属,是由呈有序排列的游动原子集团组成,其结 构与原有固体结构相似,但热运动剧烈,温度越高,热 运动越剧烈,原子集团越小,游动越快。

4)劳动条件较差,劳动强度较大。

铸造在机械制造业中应用十分广泛,在各种类型的 机器设备中铸件占很大比重。如表2-1所示。

表2-1 各类机械工业中铸件重量比

机械类别

%

机床、内燃机、重型机器 风机、压缩机 拖拉机 农业机械 汽车

70~90 60 ~ 80 50 ~ 70 40 ~ 70 20 ~ 30

金熔点最低,故流动性最好。

而亚共晶合金,为中间凝固方 式,复杂枝晶阻碍流动,故流

图2-4铅锡合金的流动性与相图的关系

动性差,如图2-5b所示。

3)杂质和含气量。固态夹杂物使粘度增加,流动性下降; 如灰铁中的MnS;含气量越少,流动性越好。

2. 浇注条件

1)浇注温度越高,保持液态的时间越长,流动性越好; 温度越高,合金粘度越低,阻力越小,充型能力越强。 故提高浇注温度能有效提高充型能力;但过高吸气量和 总收缩大,易产生铸造缺陷。故在保证充型能力的前提 下温度应尽量低。生产中薄壁件常采用较高温度,厚壁 件采用较低浇注温度。

1)可以铸出内腔、外形很复杂的毛坯; 2)工艺灵活性大。几乎各种合金,各种尺寸、形状、 重量和数量的铸件都能生产;

3)成本较低。原材料来源广泛,价格低廉。

铸造的缺点:

1)铸造组织疏松、晶粒粗大,内部易产生缩孔、缩松、 气孔等缺陷。 2)铸件的机械性能较低。 3)铸造工序多,难以精确控制,使铸件质量不够稳定。

第1节 液态成形理论基础

2.1.1 金属的凝固 2.1.2 金属与合金的铸造性能 2.1.3 铸造性能对铸件质量的影响

2.1.1 金属的凝固

1. 液态金属的结构与性质

1)液态金属的结构:固态金属经加热变为熔融状态即得 液态金属,是由呈有序排列的游动原子集团组成,其结 构与原有固体结构相似,但热运动剧烈,温度越高,热 运动越剧烈,原子集团越小,游动越快。

4)劳动条件较差,劳动强度较大。

铸造在机械制造业中应用十分广泛,在各种类型的 机器设备中铸件占很大比重。如表2-1所示。

表2-1 各类机械工业中铸件重量比

机械类别

%

机床、内燃机、重型机器 风机、压缩机 拖拉机 农业机械 汽车

70~90 60 ~ 80 50 ~ 70 40 ~ 70 20 ~ 30

金熔点最低,故流动性最好。

而亚共晶合金,为中间凝固方 式,复杂枝晶阻碍流动,故流

图2-4铅锡合金的流动性与相图的关系

动性差,如图2-5b所示。

3)杂质和含气量。固态夹杂物使粘度增加,流动性下降; 如灰铁中的MnS;含气量越少,流动性越好。

2. 浇注条件

1)浇注温度越高,保持液态的时间越长,流动性越好; 温度越高,合金粘度越低,阻力越小,充型能力越强。 故提高浇注温度能有效提高充型能力;但过高吸气量和 总收缩大,易产生铸造缺陷。故在保证充型能力的前提 下温度应尽量低。生产中薄壁件常采用较高温度,厚壁 件采用较低浇注温度。

铸造方法学习.pptx

芯头的作用是为了保证型芯在铸型中的定 位、固定以及通气。

2014.01

型芯头与铸型的第1型5页芯/共4座1页之间应有1~4 mm

14

机械加工余量:在铸件上为切削加工的方便 而加大的尺寸称为机械加工余量。

机械加工余量的具体数据取决于铸件的生产 批量、合金种类、铸件大小、加工面与基准面的 距离及加工面在浇注时的位置等。

2014.01 (5)悬浮铸造:悬浮铸造是在浇注过程中,将一定

32

第33页/共41页

壳型铸造示意图

2014.01

33

第34页/共41页

低压铸造示意图

2014.01

34

第35页/共41页

实型铸造示意图

2014.01

35

第36页/共41页

陶瓷型铸造示意图

2014.01

36

第37页/共41页

悬浮型铸造示意图

2014.01

37

第38页/共41页

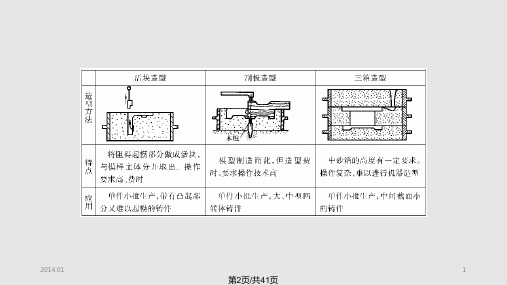

常用铸造方法比较

2014.01

38

第39页/共41页

2014.01

39

第40页/共41页

感谢您的观看!

2014.01

机械制造基础(京玉海)

40

第41页/共41页

机械加工余量从高到低分A到J,共9个等级

,可查阅GB/T11350-1989获得。

2014.01

15

第16页/共41页

铸件在冷却、凝固过程中要产生收缩,为了 保证铸件的有效尺寸,模样和芯盒上的相关尺寸 应比铸件放大一个收缩量。

通常灰铁的收缩率0.7%~1.0%,铸钢的收 缩率1.3%~2.0%,铝合金的收缩率0.8%~1.2%, 锡青铜收缩率1.2%~1.4%。

机械制造基础铸造(本)PPT课件

产生原因: 型腔中气体受热膨胀

型腔中水分汽化 其它有机物燃烧

气体反压力

2020/7/20

13

金属工艺学

2、浇注条件 高温出炉,低温浇注

第二篇 铸造

浇注温度 陷↑

T↑,t液↑ →流动性↑,but收缩↑,缺

直浇口高度 高度↑,静压力↑ →流动性↑

3、铸件结构

铸件壁 ↓,V冷↑,t流动性↓ →浇不足、冷隔→规定 最小壁厚

合金的流动性是: 液态合金本身的流动能力。

浇口杯 出气口

通常用螺旋试样来测试 合金流动性的优、劣。将合 金液浇入铸型中,冷凝后测 出充满型腔的试样长度。浇 出的试样越长,合金的流动 性越好。

2020/7/20

10

金属工艺学

第二篇 铸造

合金的流动性好

但 是

散热伴随结晶现象 铸型对金属液的阻力 型腔中气体的作用

2020/7/20

20

金属工艺学

第二篇 铸造

措施: 控制浇注温度: T浇↑,流动性↑,but收缩↑,缩孔↑ 设置冒口,实行顺序凝固

8

金属工艺学

第一节

第二篇 铸造

液态合金的充型

充型:液态合金填充铸型的过程,简称充型。

充型能力:

液态金属充满铸型型腔,获得尺寸精确、轮廓清晰的 成型件的能力。

充型能力不足

浇不足 冷 隔

夹砂

气孔 夹渣

充型能力的决定因数

合金的流动性 浇注条件 铸型填充条件

2020/7/20

9

金属工艺学

第二篇 铸造

一、合金的流动性

铸件从液态冷却至室温的过程中,其体积或尺寸 缩减的现象。

合金的收缩经历三个阶段:

T浇

T始晶

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序号 影响因素

定义

影响原因

1 合金的流动性 液态金属本身的流动能 流动性好,易于浇出轮廓清晰,薄而复杂的铸件;

力

有利于非金属夹杂物和气体的上浮和排除;易于对铸

件的收缩进行补缩。

2

浇注温度

浇注时金属液的温度

浇注温度愈高,充型能力愈强

3

充型压力

金属液体在流动方向上 压力愈大,充型能力愈强。但压力过大或充型速度

第一章 铸造工艺基础

充型能力首先取决于金属液本身的流动能力,同时 又受铸型性质、浇注条件及铸件结构等因素的影响。

➢ 影响充型能力的因素: 合金的流动性、铸型的蓄热系数、铸型温度、铸型

中的气体、浇注温度、充型压力、浇注系统的结构、 铸件的折算厚度、铸件的复杂程度等。如表2-1所示。

表1-1 影响充型能力的因素和原因

所受的压力

过高时,会发生喷射、飞溅和冷隔现象

浇注时因铸型发气而形 能在金属液与铸型间产生气膜,减小摩擦阻力,但

4 铸型中的气体 成在铸型内的气体

发气太大,铸型的排气能力又小时,铸型中的气体压 力增大,阻碍金属液的流动

7

续表1-1 影响充型能力的因素和原因

5 铸型的蓄热系数 铸型从其中的金属吸取 蓄热系数愈大,铸型的激冷能力就愈强, 并存储在本身中热量的能 金属液于其中保持液态的时间就愈短,充

图2-2 合金流动性与含碳量关系

液态合金的充型

二 浇注条件

1. 浇注温度

浇注温度高 合金的粘度下降,流动性增强,充型能力提高 对薄壁铸件或流动性较差的合金适当提高浇注温度,可以防止浇

不足和冷隔缺陷。 浇注温度过高: 金属的收缩量增加.吸气增多,氧化也越严重。

铸件易产生缩孔、缩松、粘砂、气孔、粗晶等缺陷,保证充型能 力前提下,浇注温度不宜过高。

力

型能力下降

6

铸型温度

铸型在浇注时的温度 温度愈高,液态金属与铸型的温差就愈

小,充型能力愈强。

7 浇注系统的结构 各浇道的结构复杂情况 结构愈复杂,流动阻力愈大,充型能力 愈差

8 铸件的折算厚度 铸件体积与表面积之比 折算厚度大,散热慢,充型能力好

9 铸件复杂程度 铸件结构复杂状况

结构复杂,流动阻力大,铸型充填困难

流动性判定方法

•流动性判定方法: 以“螺旋形”试样长度来衡量。 •相同浇注条件:

合金的流动性越好, 所浇出的试样越长。

实验得知: 灰铸铁、硅黄铜的流动性为最好;铝合金其次;铸

钢的流动性最差。

液态合金的充型

一 合金的流动性

影响流动性的主要因素:

合金的化学成分、浇注温度以及铸型 的充填条件。

合金对流动性影响:

2. 充型压力

液态合金流动方向压力大 充型能力强

液态合金的充型

三 铸型填充条件

铸型中凡能增加金属流动阻力,降低流速和加快冷却速度的因素,均能 降低合金的流动性。 铸型材料 铸型材料导热系数和比热容高 对液态合金激冷能力强

充型能力低 铸型温度

由于铸型预热 金属液冷却速度低 充型能力强 铸型中气体 (铸型中将产生大量气体,阻碍液态合金的充型)

铸件:机械加工量相对较小,成本低

缺点: 1.废品率较高,生产过程难以控制;

2.铸件力学性能较差; 3.砂型铸造铸件精度较差。

本篇的内容

铸造工艺基础 液体合金的充型 凝固与收缩 铸造内应力、变形和裂纹

常用合金铸件的生产 砂型铸造 特种铸造 铸件结构设计

第一章 铸造工艺基础

(一)合金的铸造性能

性大,不受零件尺寸大小及形状结构复杂程度限制等特点。铸造不

仅是生产毛坯的基本方法,而且用精密铸造还可制得精度高和表面

粗糙度低的零件。 重量:几克~几百吨

尺寸:几毫米~十几米

优点:1.具有较强的适应性

壁厚:0.2mm~1m

结构:复杂外形、内腔

2.铸件成本低

材质:不限,特别是脆性材料

原材料:来源广、价格低、投资少、易生产

机械制造基础

肖 民(机械与动力工程学院) mxiao@ 42学时(理论)

课程性质

性质:机械制造基础(金属工艺学)是一门有关制造金属零件常用 的加工及工艺方法的综合性技术基础课。

加工方法

铸造

压力加工 热加工工艺

金属材料

毛坯

焊接

热处理

改善金属材料或毛坯的加工性能和力学性能

发动机装配 发动机试验

底盘装配

驱动桥装配

轮胎装配

车身安装 最后试验

第二篇 铸造

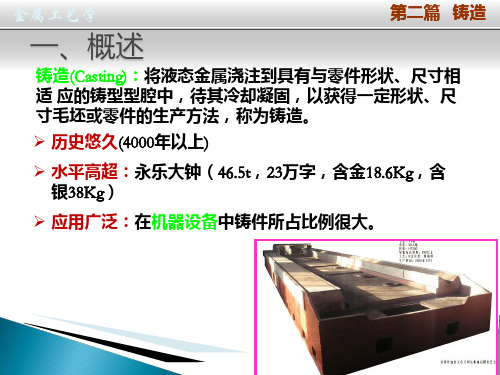

定义:

将液态金属浇注到具有与零件形状、尺寸相适应的铸 型型腔中,待其冷却凝固,以获得毛坯或零件的生产 (成形)方法,称为铸造,是生产金属零件和毛坯的 主要形式之一。

Hale Waihona Puke 铸造的特点与其他零件成形工艺相比,铸造成形具有生产成本低,工艺灵活

合金的铸造性能是合金铸造成型所表现的工艺性能,主要包括 流动性、收缩性等。合金的铸造性能是选择铸造合金、确定铸造工艺 方案及进行铸件结构设计的依据,合金铸造性能的好坏,直接影响铸 件质量。

❖ 充型能力

液态金属充满铸型,获得尺寸精确、 轮廓清晰的铸件,取决于充型能力。 在液态合金充型过程中,一般伴随着 结晶现象,若充型能力不足,在型腔 被填满之前,形成的晶粒将充型的通 道堵塞,金属液被迫停止流动,铸件 将产生浇不足或冷隔等缺陷。

1)熔点 合金的熔点越高.流动性越差。 这是因为金属液与环境温差大.热量容 易散失,保持液态时间短;

2)结晶区间 合金结晶温度区间越大.流 动性越差。因为合金凝固时存在一个宽 的液固两相共存区,增大了金属液的粘 度和流动阻力。因此,纯金属或共晶成 分的合金流动性最好;

3)杂质元素 合金成分中凡能形成高熔点 夹杂物的元素,均会降低合金的流动性。

8

液态合金的充型

一、合金的流动性(合金的本质属性)

是指液态金属的流动能力,在铸造时即表现为液态金 属充填铸型的能力。

流动性好:合金液体在挠注后不仅可以获得轮廓清 晰、尺寸精确、薄而复杂的铸件,而且有助于合金在 铸型中收缩时得到补充。有利于液态金属中的非金属 夹杂物和气体的上浮与排除。

流动性不好:则铸件会产生浇不足或冷隔缺陷,其 他如气空、夹渣和缩孔等缺陷也容易产生。

切削加工 冷加工工艺 金属材料或毛坯

零件

用材(金属及合金)

钢材、锻件、铸件等。

课程主要内容

金属材料导论(工程材料)

铸造 金属压力加工

焊接 切削加工

切削加工

压 铸力 焊 造加 接

工

金属材料导论

汽车生产物流示意图

压力加工

车身装配

油漆

内部装饰

锻造

热处理

机械加工

变速箱装配

熔化

自动线

造型

浇铸 油漆 机械加工 热处理 压铸