金属制品表面处理技术介绍

表面处理工艺大全

表面处理工艺大全随着科技的不断发展,表面处理工艺在现代制造业中扮演着非常重要的角色。

通过表面处理,可以改善材料的性能、外观和耐久性,满足人们对产品质量和美观度的不断提高。

本文将介绍几种常见的表面处理工艺,包括电镀、喷涂、氧化以及机械加工等。

一、电镀技术电镀是在材料表面镀上一层金属物质的工艺。

它能够提高材料的抗氧化性、耐腐蚀性和外观质量。

电镀工艺主要包括镀金、镀银、镀铜、镀镍等。

其中,镀金常用于精密仪器、珠宝等制品,镀银常用于餐具和装饰品,镀铜和镀镍则广泛应用于家电、汽车零部件等行业。

二、喷涂技术喷涂技术是将液态颜料或涂料通过喷枪均匀地涂覆在材料表面的工艺。

喷涂可以给材料表面增加颜色、纹理或保护层,常用于家具、汽车、建筑等领域。

常见的喷涂方式包括气动喷涂、涂装机器人喷涂和静电喷涂等。

三、氧化技术氧化技术主要指对金属表面进行氧化处理,以形成一层氧化膜来改变材料的性能。

常见的氧化工艺包括阳极氧化和化学氧化。

阳极氧化主要应用于铝材料,可以增强其耐磨性、耐腐蚀性和外观质量。

化学氧化则常用于钢材的表面处理,以提高其耐蚀性和美观度。

四、机械加工机械加工是指通过切削、磨削、钻孔等方式改变材料表面形状和质量的工艺。

机械加工不仅可以去除材料表面的氧化层、污渍等缺陷,还可以提高材料的精度和光滑度。

常见的机械加工工艺包括车削、铣削、研磨和抛光等。

总结:表面处理工艺在现代制造业中起着至关重要的作用。

无论是增强材料的性能,改善外观质量,还是提高产品的耐久性,表面处理都扮演着不可或缺的角色。

电镀、喷涂、氧化和机械加工是常见的表面处理工艺,每种工艺都有着自己的特点和适用范围。

在实际应用中,根据不同的需求和材料特性,可以选择合适的表面处理工艺,以达到最佳的效果。

文章总字数:407字。

发蓝表面处理工艺

发蓝表面处理工艺一、引言发蓝表面处理工艺是一种常见的金属表面处理技术,它可以使金属表面呈现出一种美丽的蓝色,同时还能提高金属的耐腐蚀性和硬度。

本文将从工艺原理、工艺流程、应用领域等方面进行介绍。

二、工艺原理发蓝表面处理工艺是一种化学反应,其原理是在金属表面形成一层氧化膜,然后通过控制氧化膜的厚度和颜色来达到发蓝的效果。

具体来说,该工艺是通过将金属件浸泡在含有氧化剂和碱性物质的溶液中,使金属表面形成一层氧化膜,然后通过加热或冷却等方式来控制氧化膜的厚度和颜色。

三、工艺流程发蓝表面处理工艺的工艺流程主要包括以下几个步骤:1. 清洗:将金属件浸泡在清洗液中,去除表面的油污和杂质。

2. 预处理:将金属件浸泡在酸性溶液中,去除表面的氧化物和锈蚀物。

3. 氧化:将金属件浸泡在含有氧化剂和碱性物质的溶液中,使金属表面形成一层氧化膜。

4. 控制颜色:通过加热或冷却等方式来控制氧化膜的厚度和颜色。

5. 清洗:将金属件浸泡在清洗液中,去除表面的残留物。

6. 封闭:将金属件浸泡在封闭剂中,形成一层保护膜,提高金属的耐腐蚀性和硬度。

四、应用领域发蓝表面处理工艺广泛应用于各种金属制品的表面处理,如汽车零部件、机械零件、手工艺品等。

它不仅可以美化金属表面,还可以提高金属的耐腐蚀性和硬度,延长金属制品的使用寿命。

此外,发蓝表面处理工艺还可以用于制作一些特殊的装饰品,如发蓝钢琴等。

五、结论发蓝表面处理工艺是一种常见的金属表面处理技术,它可以使金属表面呈现出一种美丽的蓝色,同时还能提高金属的耐腐蚀性和硬度。

该工艺的工艺流程主要包括清洗、预处理、氧化、控制颜色、清洗和封闭等步骤。

发蓝表面处理工艺广泛应用于各种金属制品的表面处理和装饰,具有广阔的市场前景。

镀锡的作用

镀锡的作用

镀锡是一种常见的金属表面处理技术,常用于铁、铜、铝等金属的表面。

镀锡的作用是为金属制品提供保护、防腐蚀、美化以及提高导电性能等方面的效果。

首先,镀锡能够为金属制品提供防腐蚀的作用。

金属在潮湿的环境中容易与氧气、水和其他气体发生反应产生氧化物,加速金属的腐蚀。

而镀锡能够在金属表面形成一层致密的金属锡层,有效隔绝氧气和水等对金属的侵蚀,从而起到抗氧化、抗腐蚀的作用,延长金属制品的使用寿命。

其次,镀锡还能够提供金属表面的保护效果。

金属的表面往往容易被机械磨损、划伤等物理力量破坏,而镀锡能够在金属表面形成一层坚硬、耐磨的金属锡层,起到保护金属表面的作用,使其免受外界力量的破坏。

此外,镀锡还可以美化金属制品的外观。

金属的表面往往比较粗糙、暗淡无光,而镀锡能够使金属表面呈现出亮丽的银白色,提升金属制品的整体美观度。

最重要的是,镀锡还具备优异的导电性能。

锡是一种良好的导电材料,镀锡后的金属制品可获得较好的导电性能。

因此,很多电子产品、电路板以及电线电缆等需要进行导电处理的金属部件,都会采用镀锡的方法来提高其导电性能,确保其正常运作。

总体来说,镀锡的作用主要体现在保护金属、防止腐蚀、提升

美观度和改善导电性能等方面。

适当的镀锡处理可以延长金属制品的使用寿命,提高其价值和应用范围。

同时,也能够在工业领域中起到重要的作用,保证电子设备、汽车等工业产品的正常运作及使用效果。

化学镀和电镀

化学镀和电镀化学镀和电镀是常见的金属表面处理技术,被广泛应用于工业生产和科学研究领域。

它们通过在金属表面形成一层均匀、致密、具有良好附着力的金属薄膜,提高金属的耐腐蚀性、耐磨性和美观性。

化学镀是利用化学反应在金属表面生成金属薄膜的技术。

在化学镀过程中,首先需要准备化学镀液,它通常由金属盐溶液、络合剂、还原剂和调节剂等组成。

然后,将待镀金属作为阴极,将镀液中的金属离子还原成金属原子,并在金属表面析出形成金属薄膜。

化学镀的优点是可以在复杂形状的物体表面均匀镀覆,且镀层的厚度可以控制。

常见的化学镀技术有铜化学镀、镍化学镀和铬化学镀等。

电镀是利用电解作用在金属表面生成金属薄膜的技术。

在电镀过程中,需要将金属制品作为阴极,放置在电解槽中的镀液中,同时加上直流电源。

镀液中含有金属盐溶液和其他添加剂,通过电解作用将金属离子还原成金属原子,并在金属表面析出形成金属薄膜。

电镀的优点是可以获得较厚的镀层,并且具有良好的附着力。

常见的电镀技术有铜电镀、镍电镀和铬电镀等。

化学镀和电镀在工业生产中有着广泛的应用。

它们可以改善金属制品的表面性能,延长使用寿命。

化学镀和电镀可以提高金属制品的耐腐蚀性,使其不易受到氧化、腐蚀和变色等损害。

同时,它们还可以增加金属制品的硬度和耐磨性,提高其使用寿命。

此外,化学镀和电镀还可以改变金属制品的外观,使其具有更好的美观性和装饰性。

然而,化学镀和电镀过程中也存在一些问题。

首先,镀液中的化学物质对环境具有一定的污染性,需要合理处理和回收。

其次,化学镀和电镀过程需要耗费大量的能量和资源,对能源和资源的消耗也需要引起重视。

此外,金属镀层的质量和稳定性也是需要关注的问题,不合格的镀层会影响金属制品的使用效果。

化学镀和电镀是重要的金属表面处理技术,它们可以在金属表面形成均匀、致密、具有良好性能的金属薄膜。

化学镀和电镀可以改善金属制品的耐腐蚀性、耐磨性和美观性,提高其使用寿命。

然而,化学镀和电镀过程中也存在一些问题,需要合理处理和解决。

skf 黑色氧化 标准

skf 黑色氧化标准黑色氧化是一种常见的金属表面处理技术,它可以为金属制品提供更好的耐磨性、防腐性和美观性。

在工业生产中,黑色氧化技术被广泛应用于各种金属制品的表面处理,例如机械零部件、汽车配件、五金工具等。

本文将从黑色氧化的定义、原理、工艺流程、优缺点等方面进行详细介绍,以帮助大家更好地了解这一技术。

一、黑色氧化的定义黑色氧化是一种通过氧化作用在金属表面形成黑色氧化层的表面处理技术。

这种氧化层具有一定的硬度和耐磨性,可以有效提高金属制品的表面质量和使用寿命。

二、黑色氧化的原理黑色氧化是通过在金属表面形成一层黑色氧化物来实现的。

这种氧化物的形成是通过高温氧化或化学处理的方式实现的,使得金属表面呈现出一种黑色的外观。

三、黑色氧化的工艺流程1.准备工作:对金属制品进行清洗和除油处理;2.预处理:将金属制品放入酸性溶液中进行脱氧处理;3.氧化处理:在高温条件下将金属制品放入氧化液中进行氧化处理;4.清洗处理:将氧化后的金属制品进行清洗处理;5.保护层处理:在金属制品表面形成保护层,提高氧化层的耐腐蚀性。

四、黑色氧化的优点1.能有效提高金属制品的表面硬度和耐磨性;2.具有装饰性,可以改善金属制品的外观;3.耐腐蚀性好,能延长金属制品的使用寿命;4.工艺简单,成本低廉,适用于大规模生产。

五、黑色氧化的缺点1.氧化层较脆,易受外力影响;2.对金属制品的尺寸和形状有一定要求;3.需要专业设备和工艺技术,操作要求较高;4.治理废水和废气比较困难,环保压力较大。

六、黑色氧化的广泛应用1.机械制造行业:用于零部件、轴承、齿轮等金属制品的表面处理;2.汽车制造行业:用于汽车发动机、传动系统等金属部件的表面处理;3.五金工具行业:用于螺丝批、螺母、螺钉等金属工具的表面处理;4.建筑装饰行业:用于金属门窗、栏杆、楼梯等金属制品的表面处理。

七、黑色氧化的未来发展趋势1.环保性越来越重要,黑色氧化工艺将逐渐向无铬、无重金属发展;2.智能化生产将更加普及,黑色氧化将更加自动化、高效化;3.新型材料的应用将推动黑色氧化技术的进步,提高黑色氧化层的性能;4.黑色氧化工艺将向多功能化、一体化方向发展,满足不同领域的需求。

eb镀膜工艺技术

eb镀膜工艺技术EB镀膜工艺技术是一种常用于金属制品表面处理的技术。

EB 镀膜工艺技术是利用电子束的高能量和高速度来加热和蒸发源材料,并通过沉积在基材上形成涂层的一种工艺。

以下是对EB镀膜工艺技术的详细介绍。

EB镀膜工艺技术的基本原理是利用电子束的加热效应将源材料加热到脱离温度,使之发生蒸发和准分子的沉积在基材上。

在EB镀膜过程中,电子枪会产生高能量、高速度的电子束,通过聚束系统控制电子束的方向和强度,使其精确地击中源材料,使其蒸发。

同时,也可以通过调整电子束的参数来控制沉积速度和覆盖程度,从而得到不同厚度、不同性质的涂层。

EB镀膜工艺技术的优点在于可以在低温下进行镀膜,减少对基材的热影响和变形。

电子束的高速度也有利于获得致密均匀的涂层,提高镀膜质量。

此外,EB镀膜工艺技术还具有高沉积效率、良好的附着力、较高的硬度和耐磨性能等特点,使之在一些特殊领域,如航空航天、光学、电子等领域得到广泛应用。

EB镀膜工艺技术的应用范围广泛。

在航空航天领域,EB镀膜可用于制备高温氧化防护涂层,提高飞行器在极端环境下的耐火性能。

在光学领域,EB镀膜可用于制备反射镜、滤波器、光纤等光学器件。

在电子领域,EB镀膜可用于制备导电膜、抗腐蚀涂层等,提高电子器件的性能和稳定性。

尽管EB镀膜技术具有许多优点,但也存在一些挑战和问题需要解决。

首先,EB镀膜设备的成本较高,需要大量的能源消耗。

其次,镀膜过程中容易产生静电问题,影响涂层的质量和附着力。

此外,源材料的选择和品质也对涂层的质量和性能有重要影响。

综上所述,EB镀膜工艺技术是一种常用于金属制品表面处理的技术。

它通过利用电子束的高能量和高速度来加热和蒸发源材料,并通过控制电子束的参数来实现涂层的沉积。

EB镀膜工艺技术具有低温镀膜、高效率、优良的涂层质量等优点,广泛应用于航空航天、光学、电子等领域。

然而,其仍然面临着设备成本高、静电问题等挑战。

未来,随着技术的发展和创新,EB镀膜工艺技术有望在更多领域得到应用并取得更进一步的发展。

表面发黑处理工艺

表面发黑处理工艺表面发黑处理工艺表面发黑处理工艺,也称为氧化黑,是一种广泛应用于金属制品上的一种表面处理方式。

表面发黑处理工艺可以在一定程度上提高金属制品的美观度,同时也可以增加其表面硬度和耐腐蚀性。

本文将就表面发黑处理工艺进行详细的介绍。

一、工艺原理表面发黑处理是指在金属制品表面形成一层氧化铁膜的氧化黑工艺。

这种铁膜可以防止金属制品氧化,同时可以提高其表面硬度和耐腐蚀性。

根据金属制品材质不同,发黑处理的方法也不同。

常用的方法有化学法、热化学法和物理氧化法等。

二、工艺流程1. 预处理:首先要将金属材料表面的油污、氧化皮、锈蚀物等,清洗干净,并进行除油处理。

2. 除酸洗:由于氧化黑工艺需要严格控制氧化液温度、成分等参数,适当的去除杂质,可以保证氧化液的稳定性。

3. 氧化:将金属制品放入含有氧化剂的氧化液中进行氧化,常用氧化液的成分为硫酸、亚硝酸等,氧化液的温度和浓度对氧化速率和氧化效果有一定的影响。

4. 漂洗:将氧化后的金属制品从氧化液中取出,进行清洗和漂洗。

漂洗的主要目的是去除残留在表面的氧化液和杂质等。

5. 封油:将经过氧化黑处理的金属制品表面,涂上一层油膜,防止氧化液和其他外界因素的进一步腐蚀。

三、应用范围表面发黑处理工艺广泛应用于制品表面黑色光泽的要求,例如枪支、军用设备、办公家具、钟表、手表、眼镜架、斧头、餐具等。

这些产品规格要求范围较宽,从小到几毫米到几米不等,形状也复杂,如锤头形、球形、螺旋形、立体形,表面处理后,颜色均匀、光亮度高、氧化层厚度稳定四、注意事项1. 选择适合的氧化液,根据材料进行相应的处理方法。

2. 严格控制氧化液的质量和温度,对其成分和浓度进行调节。

3. 在氧化黑处理前,必须对制品表面进行充分清洁和除油,确保表面的无油、无水。

4. 好的氧化黑工艺需要高水平的操作技术和丰富的经验,要求操作人员要经过专业培训。

总之,表面发黑处理工艺可以提高金属制品的美观度、表面硬度以及耐腐蚀性。

内孔研磨方法

内孔研磨方法1. 概述内孔研磨是一种常见的表面处理技术,主要应用于金属制品的加工过程中。

通过内孔研磨方法,可以改善金属件的表面粗糙度、形状误差,提高其加工精度和使用寿命。

本文将介绍内孔研磨的基本原理、常用研磨方法以及注意事项。

2. 内孔研磨的原理内孔研磨是利用磨削工具对孔壁进行磨削,使其表面达到一定的精度和光洁度。

其基本原理包括以下几个方面:2.1 磨削力学原理内孔研磨时,磨削工具施加在孔壁上的力会使磨粒与孔壁之间发生相对运动,从而产生磨削作用。

在磨削过程中,磨粒会不断切削孔壁上的金属,使其表面达到预期的精度。

2.2 磨削液的作用磨削液在内孔研磨中起到冷却、润滑和清洁的作用。

它可以降低磨削过程中的摩擦热和摩擦力,减少磨削工具与孔壁的磨损,同时还可以冲洗掉产生的切屑和磨粒,保持磨削的稳定性和效果。

3. 常用内孔研磨方法内孔研磨方法主要包括以下几种:3.1 钻孔研磨法钻孔研磨法是一种常见的内孔研磨方法。

它通过将研磨工具安装在钻孔机上,利用旋转运动对孔壁进行磨削。

这种方法适用于直径较小且长度较短的孔壁。

钻孔研磨法具有操作简单、成本低廉的特点,但对于孔壁的形状精度和表面粗糙度要求较高的情况下,效果可能不理想。

3.2 磨削棒研磨法磨削棒研磨法是一种较为常用的内孔研磨方法。

它采用磨棒作为研磨工具,通过旋转和推进的方式对孔壁进行磨削。

这种方法适用于直径较大的孔壁,可以满足一定的加工精度和表面要求。

磨削棒研磨法的优点是操作简单、成本低廉,但对于孔壁的圆度和直线度要求较高的情况下,可能存在一定的局限性。

3.3 内圆磨砂研磨法内圆磨砂研磨法是一种高精度的内孔研磨方法。

它采用内圆磨轮作为研磨工具,通过旋转和推进的方式对孔壁进行磨削。

这种方法适用于直径较小、形状要求较高的孔壁,可以达到较高的加工精度和表面质量。

内圆磨砂研磨法的缺点是设备价格较高,操作要求较为复杂。

4. 内孔研磨的注意事项在进行内孔研磨时,需要注意以下几个方面:4.1 研磨工具的选择根据孔壁的直径、长度和形状要求,选择合适的研磨工具。

镀铝镁锌和热镀锌-概述说明以及解释

镀铝镁锌和热镀锌-概述说明以及解释1.引言1.1 概述概述部分可以简单介绍镀铝镁锌和热镀锌两种工艺的概念和背景,以及它们在工业领域中的重要性。

镀铝镁锌是一种金属表面处理技术,通过在基材表面镀上一层铝、镁和锌的合金层,以提供耐腐蚀和抗氧化性能。

该工艺常用于制造各种金属制品,如建筑材料、汽车零部件和家电等。

镀铝镁锌能够有效保护基材不被氧化、腐蚀和腐蚀。

热镀锌是将铁、钢或其他基材浸入熔化的锌中,形成一层坚硬的锌铁合金层的工艺。

这种工艺可以提供出色的防腐蚀性能,经常用于制造电力输电塔、桥梁、管道、船舶等耐久性要求较高的工程结构。

镀铝镁锌和热镀锌都是常见的金属涂层工艺,它们在工业生产中具有重要的应用价值。

本文旨在对这两种工艺进行深入探讨,并比较它们的工艺流程、特点、应用和优缺点。

通过了解镀铝镁锌和热镀锌的差异和优劣势,可以为相关领域的专业人士提供参考和决策依据,同时也有助于探索和展望这两种工艺的未来发展前景。

1.2 文章结构文章结构部分的内容如下:本文主要分为引言、正文和结论三部分。

引言部分首先概述了镀铝镁锌和热镀锌的主题,并介绍了文章的结构和目的。

正文部分包括了镀铝镁锌、热镀锌以及两者的比较。

2.1节详细介绍了镀铝镁锌的工艺、特点和应用;2.2节则重点阐述了热镀锌的工艺过程、特点和应用;2.3节对比了镀铝镁锌和热镀锌的工艺、性能和应用。

在每个小节中,会详细探讨各个方面的优缺点和特点,以便读者全面了解。

结论部分首先总结了镀铝镁锌和热镀锌的特点,然后对比了两种工艺的优缺点。

最后,展望了镀铝镁锌和热镀锌的发展前景,提供了关于这两种工艺未来可能的趋势和应用领域的思考。

通过这样的结构安排,读者可以系统地了解镀铝镁锌和热镀锌的工艺、特点、应用及其优缺点,并对未来的发展趋势进行展望。

1.3 目的本文旨在分析和比较镀铝镁锌和热镀锌这两种常见的镀锌工艺,以期提供读者对这两种工艺的深入了解。

主要目的包括以下几点:首先,介绍镀铝镁锌和热镀锌的工艺过程和特点,包括它们的基本原理、操作步骤和相关设备。

铝合金金属表面处理技术介绍

干喷砂砂型:

干喷砂常用的砂料是氧化铝砂(含天然和人造两种)、石英砂(二氧化硅)、铁砂、碳化硅 (人造金钢砂)等。以采用铝钡土(氧化铝砂)为最好。因其不易粉化,劳动条件好,砂料 还可以循环使用。碳化硅砂虽也有上述优点,但因过于昂贵,很少使用。国内应用最多的还 是石英砂。它虽易粉化,但有不污染零件的优点。

阳极重要工序介绍

脱脂

碱洗

酸洗

化抛

干燥

封孔

染色

阳极

说明:使用硫酸,操作溫度21℃,180克-220克每升.时间25-60分钟. 目的:透过通直流电,加速铝合金的氧化膜生成,将工件表面转化

为一层氧化膜,这层具有防护性装饰性&保护性等

晶胞(六棱形)

孔

铝合金阳极处理氧化膜模型图

阳极重要工序介绍

脱脂

碱洗

酸洗

零件厚度、砂粒粒径与压缩空气压力的关系(干喷砂)

零件类型

石英砂粒尺寸/mm 压缩空气压力/kPa

1

厚度>3mm的大型钢铁件

2

厚度≤3mm的中型钢铁件

3

小型、薄壁零件、黄铜件

4

厚1mm以下的钢铁钣金件

5

铝及铝合金零件

2.5~3.5 1.0~2.0 0.5~1.0 0.5以下 0.5以下

250~400 150~250 100~150 50~100 50~100

阳极概要 流程 原理 特点 总结

纲要

阳极制程

阳极概要

将金属或合金的制件作为阳极,采用电解的方法使其表面形成氧化物薄膜。 金属氧化物薄膜改变了表面状态和性能,如表面着色,提高耐腐蚀性、增强耐磨 性及硬度,保护金属表面等。例如铝阳极氧化,将铝及其合金置于相应电解液(如 硫酸、铬酸、草酸等)中作为阳极,在特定条件和外加电流作用下,进行电解。阳 极的铝或其合金氧化 ,表面上形成氧化铝薄层 ,其厚度为0~60微米 。阳极氧 化后的铝或其合金,增强了抗腐蚀性能 。氧化膜薄层中具有大量的微孔,可吸附 各种润滑剂,适合制造发动机气缸或其他耐磨零件;膜微孔吸附能力强可着色成 各种美观艳丽的色彩。

铝合金表面处理

铝合金表面处理铝合金表面处理是一种常见的工艺,用于增强铝合金制品的表面性能,提高其耐腐蚀性、耐磨性和装饰性。

在铝合金表面处理过程中,常见的方法包括阳极氧化、电镀、喷涂等。

下面将详细介绍这些方法及其应用。

1. 阳极氧化:阳极氧化是一种常用的铝合金表面处理方法,通过在铝合金表面形成氧化膜来提高其耐腐蚀性和硬度。

具体步骤如下:(1)清洗:将铝合金制品浸泡在碱性溶液中,去除表面的油污和杂质。

(2)酸洗:将铝合金制品浸泡在酸性溶液中,去除表面的氧化层和金属杂质。

(3)阳极处理:将铝合金制品作为阳极,放入电解槽中,通过电解反应在表面形成氧化膜。

(4)封孔:将氧化膜中的微孔封闭,提高其耐腐蚀性。

2. 电镀:电镀是一种在铝合金表面镀上一层金属或合金的方法,以提高其外观和耐腐蚀性。

常见的电镀方法有镀铬、镀镍、镀铜等。

具体步骤如下:(1)清洗:将铝合金制品浸泡在碱性溶液中,去除表面的油污和杂质。

(2)酸洗:将铝合金制品浸泡在酸性溶液中,去除表面的氧化层和金属杂质。

(3)电镀:将铝合金制品作为阴极,放入电解槽中,通过电解反应在表面镀上金属或合金。

(4)抛光:对电镀后的表面进行抛光处理,提高其光洁度和外观。

3. 喷涂:喷涂是一种将涂料喷洒到铝合金表面的方法,以增加其装饰性和保护性。

常见的喷涂方法有喷漆、喷粉、喷塑等。

具体步骤如下:(1)清洗:将铝合金制品浸泡在碱性溶液中,去除表面的油污和杂质。

(2)喷涂底漆:在铝合金表面喷涂一层底漆,增强涂层的附着力和耐腐蚀性。

(3)喷涂面漆:在底漆干燥后,喷涂一层面漆,增加铝合金制品的装饰性和保护性。

(4)固化:将喷涂后的铝合金制品放入烘箱中,使涂层固化。

铝合金表面处理的选择取决于具体的应用需求和预期效果。

阳极氧化适用于要求耐腐蚀性和硬度的铝合金制品,如航空航天器件、汽车零部件等。

电镀适用于要求外观和耐腐蚀性的铝合金制品,如家居用品、装饰品等。

喷涂适用于要求装饰性和保护性的铝合金制品,如建筑材料、家电外壳等。

金属材料表面处理简介

金属表面处理种类简介电镀/电泳/磷化/发黑/抛丸/喷丸/喷砂/钝化/喷涂/抛光/镀铬/镀镍电镀镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。

镀铬镀铬层具有很高的硬度,根据镀液成分和工艺条件不同,其硬度可在很大范围400~1200HV内变化。

镀铬层有较好的耐热性,在500℃以下加热,其光泽性、硬度均无明显变化,温度大于500℃开始氧化变色,大于700℃硬度开始降低。

镀铬层的摩擦系数小,特别是干摩擦系数,在所有的金属中是最低的。

所以镀铬层具有很好的耐磨性。

镀铬层具有良好的化学稳定性,在碱、硫化物、硝酸和大多数有机酸中均不发生作用,但能溶于氢氯酸(如盐酸)和热的硫酸中。

在可见光范围内,铬的反射能力约为65%,介于银(88%)和镍(55%)之间,且因铬不变色,使用时能长久保持其反射能力而优于银和镍。

镀镍通过电解或化学方法在金属或某些非金属上镀上一层镍的方法,称为镀镍。

镀镍分电镀镍和化学镀镍。

电镀镍是在由镍盐(称主盐)、导电盐、pH缓冲剂、润湿剂组成的电解液中,阳极用金属镍,阴极为镀件,通以直流电,在阴极(镀件)上沉积上一层均匀、致密的镍镀层。

从加有光亮剂的镀液中获得的是亮镍,而在没有加入光亮剂的电解液中获得的是暗镍。

1、厚度均匀性厚度均匀和均镀能力好是化学镀镍的一大特点,也是应用广泛的原因之一,化学镀镍避免了电镀层由于电流分布不均匀而带来的厚度不均匀。

化学镀时,只要零件表面和镀液接触,镀液中消耗的成份能及时得到补充,镀件部位的镀层厚度都基本相同,即使凹槽、缝隙、盲孔也是如此。

五金表面处理工艺

五金表面处理工艺是指对金属制品表面进行改性、防护和美化处理的工艺过程。

通过表面处理,可以提升五金制品的耐腐蚀性、耐磨性、外观质感和装饰效果,从而满足不同领域对五金制品的需求。

五金表面处理工艺种类繁多,包括电镀、喷涂、阳极氧化、热处理等多种方法,每种方法都有其特定的适用范围和优势。

下面将就五金表面处理工艺的种类、原理、应用领域及发展趋势做一详细介绍。

一、电镀电镀是将金属离子沉积在导电材料表面的一种工艺。

通过电流作用,金属离子在导体表面上还原成金属层,形成涂层。

常见的电镀方法包括镀铬、镀镍、镀铜等。

电镀能够增加五金制品的耐腐蚀性、导电性和美观度,广泛应用于汽车零部件、家具五金、电子产品等领域。

二、喷涂喷涂是利用压缩空气或者高压喷枪将涂料喷涂在五金制品表面的一种工艺。

喷涂能够形成均匀、美观的涂层,常用于家具五金、机械设备、建筑材料等领域。

喷涂工艺的发展趋势是向环保、高效、低能耗方向发展,采用水性涂料、粉末涂料等替代传统有机溶剂型涂料。

三、阳极氧化阳极氧化是通过在特定电解液中施加电流,使得金属表面生成一层致密的氧化膜的一种工艺。

阳极氧化后的五金制品表面具有一定的硬度、耐磨性和耐腐蚀性,常用于航空航天、汽车制造、建筑装饰等领域。

四、热处理热处理是通过加热和冷却的方式改变五金制品表面组织结构,从而改善其力学性能和耐磨性的一种工艺。

常见的热处理方法包括淬火、回火、渗碳等。

热处理广泛应用于机械零件、工具、模具等领域。

五、化学转化处理化学转化处理是利用化学反应在金属表面形成一层保护膜或者改性层的一种工艺。

例如磷化、化学镀、氮化等。

化学转化处理能够提高五金制品的耐蚀性、耐磨性和摩擦系数,常用于汽车零部件、工程机械、船舶配件等领域。

六、镀膜镀膜是将有机涂层或者无机涂层覆盖在金属表面的一种工艺。

有机涂层如喷涂、喷粉等,无机涂层如氧化膜、磷化膜等。

镀膜能够提高五金制品的美观度、耐腐蚀性和耐磨性,广泛应用于汽车制造、家具五金、建筑装饰等领域。

金属哑光工艺

金属哑光工艺1. 简介金属哑光工艺是一种表面处理技术,通过改变金属表面的光泽度和质感,使其呈现出哑光效果。

这种工艺广泛应用于家具、电子产品、饰品等领域,以增加产品的美观性和质感。

2. 工艺原理金属哑光工艺主要通过以下几个步骤实现:2.1 表面处理需要对金属表面进行清洁和处理,以确保后续涂层的附着力和耐久性。

常见的表面处理方法包括喷砂、化学腐蚀、抛光等。

2.2 涂装接下来,使用哑光漆或者特殊的涂料对金属进行涂装。

哑光漆是一种具有低反射率和低光泽度的漆料,可以使金属表面呈现出哑光效果。

2.3 烘干/固化涂装完成后,需要将金属制品进行烘干或固化。

这一步骤可以使用烘箱或者紫外线固化设备来完成,以确保涂层的干燥和固化,增加其耐久性和抗刮擦性能。

2.4 表面处理对金属表面进行一些特殊的处理,如打磨、抛光、喷涂保护层等。

这些处理可以进一步提升金属制品的质感和触感。

3. 工艺优势金属哑光工艺具有以下几个优势:3.1 美观性金属哑光工艺可以使金属制品表面呈现出独特的质感和光泽度,增加产品的美观性。

相比于普通的高光泽度涂装,哑光效果更加低调、时尚,适用于不同风格和场合的产品。

3.2 耐久性通过表面处理和涂装,金属哑光工艺可以提升金属制品的耐久性和抗腐蚀性能。

特殊的涂料和固化工艺可以形成坚固且耐用的保护层,延长产品的使用寿命。

3.3 防指纹/划痕哑光效果可以有效地隐藏指纹和划痕,使金属制品在长时间使用后依然保持良好的外观。

这一特性使得金属哑光工艺在高触摸频率和易划伤的产品上得到广泛应用,如智能手机、手表等。

3.4 环保性金属哑光工艺使用的涂料和材料通常符合环保标准,不含有害物质。

与传统的镀铬等工艺相比,金属哑光工艺更加环保、可持续。

4. 应用领域金属哑光工艺广泛应用于以下领域:4.1 家具家具行业是金属哑光工艺的重要应用领域之一。

通过对家具金属部件进行哑光处理,可以增加家具整体的质感和高级感,提升产品的附加值。

4.2 电子产品电子产品中的金属外壳、按键等部件常常采用金属哑光工艺进行处理。

标准有色金属制品表面处理标准

标准有色金属制品表面处理标准字数:1500字在标准有色金属制品(如铜、铝、镁等)生产过程中,表面处理是一个至关重要的环节。

它不仅能改善金属制品的外观,还能增强其耐腐蚀性和耐磨性等性能。

为确保有色金属制品表面处理工艺的稳定和一致性,制定了一系列的标准。

本文将详细介绍有色金属制品表面处理的标准。

一、表面准备在进行有色金属制品的任何表面处理前,首先需要进行表面准备。

表面准备包括去除污垢、油脂和氧化物等工序,以获得一个干净且适合进行表面处理的金属表面。

常见的表面准备方法有机械清洁、化学清洗和电解清洗等。

根据不同材料和处理要求,表面准备的标准也有所差异。

1. 机械清洁机械清洁是指利用磨料、喷砂等机械手段将金属表面的污垢和氧化物清除。

根据不同金属制品和要求,机械清洁的标准可以分为粗糙度、清除程度、清洁度等多个方面进行评定。

2. 化学清洗化学清洗是利用化学试剂溶解或转化金属表面的污垢和氧化物。

不同金属材料的化学清洗工艺及试剂的选择因素各不相同,因此标准也需要根据具体情况进行制定。

3. 电解清洗电解清洗是利用电解作用将金属表面的污垢和氧化物溶解或转化为其他物质,从而清洁金属表面。

不同金属和处理要求对电解清洗的标准也有所不同,如清洁速度、电解液成分、电流密度等。

二、化学处理化学处理是有色金属制品表面处理的重要环节之一。

它可以通过改变金属表面的化学组成和状态,使金属具有一定的耐蚀性和耐磨性。

常见的化学处理方法包括酸洗、酸蚀、碱洗、阳极氧化等。

1. 酸洗酸洗是通过酸性溶液使金属表面产生一层溶解皮,以去除金属表面的氧化皮、氧化物和污垢等。

酸洗的标准包括酸性溶液成分、温度、浸泡时间等指标。

2. 酸蚀酸蚀是指在酸性溶液中加入一定的助剂,使金属表面产生微小凹洞,增加表面积,以提高金属的耐腐蚀性和附着力。

酸蚀的标准可包括酸性溶液成分、浸泡时间、酸浓度等。

3. 碱洗碱洗是通过碱性溶液去除金属表面残留的酸洗剂和酸蚀剂,以及进一步清洁金属表面。

金属镀铬的作用与用途

金属镀铬的作用与用途金属镀铬是一种常见的表面处理技术,它可以为金属制品带来多种作用与用途。

本文将从多个方面介绍金属镀铬的作用与用途。

1. 增强金属制品的耐腐蚀性金属镀铬是一种能够增强金属制品耐腐蚀性的重要方法。

通过镀铬,可以在金属制品表面形成一层致密的氧化铬膜,这层膜可以防止金属与外界氧气、水分等物质接触,从而减缓金属制品的氧化和腐蚀速度。

镀铬可以使金属制品的使用寿命大大延长,例如汽车的镀铬部件、水龙头、门把手等。

2. 增强金属制品的美观度金属镀铬可以为金属制品增加金属光泽和亮度,使其更加美观。

镀铬能够使金属制品表面光滑、反射率高,从而提高金属制品的观赏性和装饰性。

例如,镀铬的自行车车架、手表表盘、手机外壳等都能够显著提升其美观度。

3. 提高金属制品的硬度和耐磨性金属镀铬可以为金属制品提供更高的硬度和耐磨性。

镀铬层可以使金属制品表面更加坚硬,从而能够更好地抵抗划痕、磨损等因素的影响。

例如,镀铬的汽车轮辋、自行车链条、手表表带等都能够增加其硬度和耐磨性。

4. 提高金属制品的导电性和导热性金属镀铬能够为金属制品提供更好的导电和导热性能。

铬层的导电和导热性能优良,可以提高金属制品的传导效率。

例如,镀铬的电子器件、散热器等都能够利用铬层的导电和导热性能,提高其工作效率。

5. 增强金属制品的耐磨性金属镀铬还可以为金属制品增加耐磨性。

在一些应用场合,金属制品需要经常与其它物体接触,容易受到磨损,因此需要具有更高的耐磨性。

通过镀铬,可以为金属制品表面增加一层耐磨涂层,从而提高其耐磨性。

例如,镀铬的汽车发动机缸体、工具等都需要具有较高的耐磨性。

金属镀铬是一种常见的表面处理技术,其作用与用途丰富多样。

通过镀铬,可以为金属制品增加耐腐蚀性、美观度、硬度、耐磨性、导电性和导热性等多种性能,从而满足不同应用场合的需求。

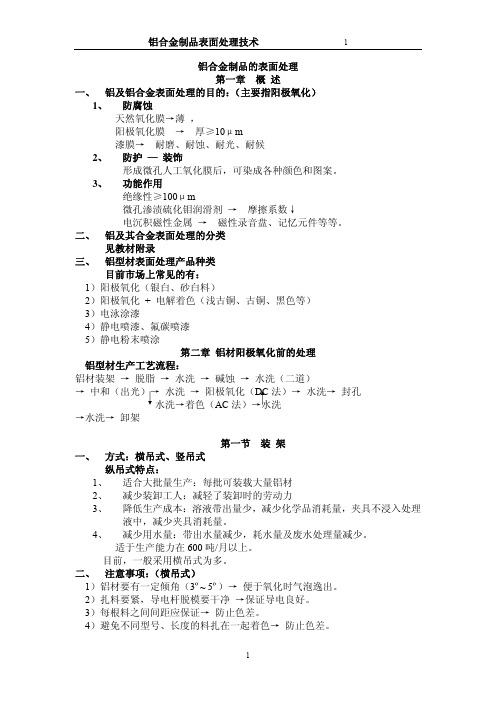

铝合金制品表面处理技术

铝合金制品的表面处理第一章概述一、 铝及铝合金表面处理的目的:(主要指阳极氧化)1、防腐蚀天然氧化膜→薄,阳极氧化膜→厚≥10μm漆膜→耐磨、耐蚀、耐光、耐候2、防护—装饰形成微孔人工氧化膜后,可染成各种颜色和图案。

3、功能作用绝缘性≥100μm微孔渗渍硫化钼润滑剂→ 摩擦系数↓电沉积磁性金属→ 磁性录音盘、记忆元件等等。

二、 铝及其合金表面处理的分类见教材附录三、 铝型材表面处理产品种类目前市场上常见的有:1)阳极氧化(银白、砂白料)2)阳极氧化 + 电解着色(浅古铜、古铜、黑色等)3)电泳涂漆4)静电喷漆、氟碳喷漆5)静电粉末喷涂第二章铝材阳极氧化前的处理铝型材生产工艺流程:铝材装架→脱脂→水洗→碱蚀→水洗(二道)→中和(出光)→水洗→阳极氧化(DC法)→水洗→封孔水洗→着色(AC法)→水洗→水洗→卸架第一节装架一、 方式:横吊式、竖吊式纵吊式特点:1、适合大批量生产:每批可装载大量铝材2、减少装卸工人:减轻了装卸时的劳动力3、降低生产成本:溶液带出量少,减少化学品消耗量,夹具不浸入处理液中,减少夹具消耗量。

4、减少用水量:带出水量减少,耗水量及废水处理量减少。

适于生产能力在600吨/月以上。

目前,一般采用横吊式为多。

二、 注意事项:(横吊式)1)铝材要有一定倾角(3º~ 5º)→便于氧化时气泡逸出。

2)扎料要紧,导电杆脱模要干净→保证导电良好。

3)每根料之间间距应保证→防止色差。

4)避免不同型号、长度的料扎在一起着色→防止色差。

5)每次上料面积要一定,最好是对极面积的80%,最大100%。

第二节脱脂处理一、 目的:除去挤压、切割时留在表面的润滑油脂。

二、 油脂种类:动物油、植物油→属皂化油,可与苛性碱发生皂化反应矿物油→属非皂化油,不与苛性碱发生皂化反应锯切液三、 脱脂方法与原理1)有机溶剂:酒精、煤油、汽油、丙酮、甲苯、三氯乙烯、四氯化碳等。

利用溶剂对油污很强的溶解能力将油除去。

金属表面处理工艺及技术

四 喷涂的涂层厚度为几十微米至数毫米.

二.热喷涂的特点

一 工艺灵活,适用范围广.热喷涂施工对象可大可小,小的可 到一0mm内孔[线爆喷涂],大的可到桥梁、铁塔[火焰线材喷 涂或电孤喷涂],可在室内喷涂,也可在野外现场作业;可 整体喷涂,也可以局部喷涂.

低碳钢渗碳缓冷后的组织

五渗碳后的热处理 淬火+低温回火, 回火温度为一六0-一八0℃.淬火方法有: ⑴ 预冷淬火法 渗碳后预冷到略高于Ar一温度直接淬火.

渗碳后的热处理示意图

⑵一次淬火法:即渗碳缓冷后重新加热淬火. ⑶ 二次淬火法: 即渗碳缓冷后第一次加热为心部Ac三+三0-五0℃,细化心部;

金属表面处理工艺

一、表面热处理

一、表面淬火 表面淬火是指在不改变钢的化学成分及心部组织情

况下,利用快速加热将表层奥氏体化后进行淬火以强 化零件表面的热处理方法.

火焰加热 感

应 加 热

表面淬火目的: 一 使表面具有高的硬度、耐磨性和疲劳极限; 二 心部在保持一定的强度、硬度的条件下,具有足够的塑

碳钢. 常用钢号为三八CrMoAl. ⑵氮化温度为五00-五七0℃ 氮化层厚度不超过0.六-0.七

mm.

井式气体氮化炉

⑶常用氮化方法 气体氮化法与离子氮化法. 气体氮化法与气体渗碳法类似,

渗剂为氨. 离子氮化法是在电场作用下,

使电离的氮离子高速冲击作为 阴极的工件.与气体氮化相比, 氮化时间短,氮化层脆性小.

第二次加热为Ac一+三0-五0℃,细化表层.

渗碳后的热处理示意图

常用方法是渗碳缓冷后,重新加热到Ac一+三0-五0℃淬火+低 温回火.此时组织为:

表面处理技术的应用及注意事项

表面处理技术的应用及注意事项引言:表面处理技术是一种在工业生产中广泛应用的技术方法,用于改善材料表面的性能和质量。

通过对材料表面进行处理,可以提高材料的耐蚀性、耐磨性、附着力和光泽度等。

本文将介绍表面处理技术的应用领域和注意事项。

一、应用领域1. 金属制品加工在金属制品加工行业,表面处理技术被广泛应用于除锈、除油和防腐等环节。

例如,将金属制品浸入酸性溶液中腐蚀一段时间,可以去除表面的氧化物和污垢,达到除锈效果。

而在防腐方面,常用的方法是在金属表面涂覆一层防锈漆,以隔绝金属与空气的接触。

2. 汽车行业汽车行业是表面处理技术的重要应用领域之一。

例如,在汽车制造过程中,会对金属表面进行喷砂处理,以去除表面的氧化物和光亮度,提高车身外观质量。

此外,对汽车车身进行喷漆是不可或缺的一步,这需要在车身表面涂覆底漆、色漆和清漆,以保护车身免受氧化、腐蚀和磨损的影响。

3. 电子产品制造在电子产品制造行业,表面处理技术有着重要的应用。

例如,PCB电路板的制造中,常常会使用化学腐蚀法来去除不需要的金属层,以实现电路板的电气隔离。

此外,对于电子产品的外壳加工,也需要进行阳极氧化、喷涂或电镀等处理,以提高外观质量和电磁兼容性。

二、注意事项1. 安全防护在进行表面处理技术时,必须注重安全防护,以避免对工人和环境造成伤害。

例如,对于含有有害物质的处理方法,必须佩戴防护手套、护目镜和呼吸器等个人防护设备。

同时,要确保处理过程在通风良好的环境下进行,以保证有害气体及污染物能够及时排除。

2. 设备维护定期维护和保养表面处理设备是确保其正常运行和提高处理效果的关键。

定期检查设备的电气连接、喷嘴和过滤器等部件的状态,并进行清洁和更换。

同时,保持设备的清洁和干燥也是必要的,以避免设备内部生锈和腐蚀。

3. 处理工艺控制在进行表面处理技术时,严格控制处理工艺是确保处理效果稳定的重要因素。

根据材料的性质和要求,选择适当的处理工艺和处理参数。

同时,要监控处理过程中的液体浓度、温度和时间等参数,以确保处理效果的稳定性和一致性。

金属 热转印 电泳

金属热转印电泳

金属热转印和电泳是两种常见的金属表面处理技术,它们在不同的应用领域都有着重要的作用。

下面将分别介绍这两种技术的原理和应用。

金属热转印是一种将热转印薄膜与金属基材结合的技术。

它通过在热转印薄膜上印制图案或文字,然后将薄膜与金属基材一起加热,使薄膜中的颜料转移到金属表面,从而实现图案或文字的转印。

金属热转印技术具有操作简便、图案丰富多样、色彩鲜艳等特点,广泛应用于金属制品的装饰和标识。

电泳是一种利用电场效应将颜料沉积在金属表面的技术。

它通过将金属制品浸泡在含有颜料的电泳液中,然后施加直流电场,使颜料带有电荷并在金属表面沉积。

电泳技术具有涂层均匀、附着力强、耐腐蚀等优点,广泛应用于汽车、家电等领域。

金属热转印和电泳技术在不同的领域有着不同的应用。

金属热转印技术常用于金属制品的装饰,如金属饰品、金属包装盒等。

而电泳技术则常用于金属制品的防腐蚀和涂装,如汽车车身、家电外壳等。

总的来说,金属热转印和电泳是两种重要的金属表面处理技术。

它们在金属制品的装饰和防腐蚀方面发挥着重要作用。

通过合理应用这两种技术,可以使金属制品更加美观、耐用,满足人们对于产品外观和质量的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•導光油墨 – 在母模面印刷,燈亮即會顯示

•灌膠銘板 – 立體效果

•IMD

•所謂IMD即為模內射出裝飾之統稱,目前依製程不同可 分為IMF及IML兩種,其概要程序如下:

•薄膜印刷 (IMF, IMR) •高壓真空成型 (IMF) •精密3D裁切加工 (IMF) •薄膜射出成型加工(IMF, IMR)• Nhomakorabea洗 •完成

•電鍍作業流程 Processing

•彩色電鍍 Color coating

•彩色電鍍,採用水電鍍方式,一切作 業均在水中進行,不怕灰塵、毛屑,因 採用離子化電鍍方式,可得均勻細膩良 好的膜層,除了可提升商品價值外,可 改善塑膠之物理性質,(如耐濕、耐溶 劑、油類、耐磨度)提高衡擊性,增加 抗張力,增加熱變形溫度,防止塑膠腐 蝕老化。此外,彩色電鍍具備0ΩEMI功 能,防止靜電,手痕及PC板短路功能。

•IMF (In-Mold by Film)

此製程是先將油墨印刷在 一層厚度約0.18 m/m的Film 上(材質為PC或PET),經過 forming之後,於射出機台 上,靠著模具定位機構定 位,在模內與基材一同成 型。

•IMF KEYPAD •IMF COVER

•IMF 成形步驟 (一)

•Laminate •Hard Coat •Polycarbonate •Laminate

•噴漆製程佈局

•UV Painting

•另一方面另類噴塗技術正於研發中 ,雖未被手機三大廠承認中但其產品 以於市場中可以看見,為UV COATTING 相較前段介紹之PU COATTING最大不 同為其面漆為UV紫外線照射才能達硬 化但其硬化速度只需30分鐘較PU硬化 反應需七天,來得有效率但其目前尚 有其困難其表面無法達到PU類似金屬 之感覺,相信在廠商之不斷創新開發 不久將來即可見到.

•Remove 2nd surface laminate

IMF 成形步驟 (二)

•IMD Film

•Print graphics inks & dry thoroughly

IMF 成形步驟 (三)

•IMD Film

•Remove 1st surface laminate

IMF 成形步驟 (四)

•水轉印 .– 為曲面印刷,應用範圍廣 .– 與IMD相比較容易刮損,但成本較低

•Film 的材質選用

•PC – 最佳的底材 •PMMA - 較易脆裂、但透明度較高 •Polyester - 成形性及硬度均佳 •Formable PET – Further development

•IML(Insert Molding Label)

•HOT AIR

•HOT AIR

•HOT AIR

•Forming - Niebling

IMF 成形步驟 (五)

•Vacuum

•Vacuum

•Forming - Thermoforming

IMF 成形步驟 (六) (Optional)

•UV Light

•UV Curing

• After curing the hard coat surface is scratch resistant

金属制品表面处理技术 介绍

2020年4月18日星期六

•表面處理介紹

•水電鍍

•電鍍 Coating

•真空濺鍍

•最先為防止EMI(電磁干擾)及ESD(靜電 防護),於設計時以薄鋁板或薄不鏽鋼板 等,將產生干擾源或被干擾物以金屬物質 包覆隔離,以免影響其他電子元件之正常 動作.其缺點為包覆有其死角,且於曲面 之產品利用板金折型有其困難點,因其缺 點有開發者使用電鍍技術應用於塑膠表 面,因電鍍層為金屬物質具有導電,電磁 波之阻隔效果,更加有產品輕量化等之優 點而大量使用於電子產品.最初之電鍍材 為使用電鍍銅,電鍍鎳,而工法則有真空 電鍍,水電鍍,真空濺鍍,以上工法為其功 能.並無法應用至外觀,因其表面易產生 氧化作用且表面粗糙並不適合於外觀處.

•透明件母模面噴漆 – 模具要求較高,射出必須無結合線及流紋

•透明件母模面印刷– 配合底面顏色, 可產生立體效果

•高速鑽石刀切割 .– 成本高 .– 多用於邊緣

•鋁腐蝕 – 可產生豐富多變的圖案與色澤

•鋁陽極處理– 可產生豐富多變的顏色

•铝及其合金的电化学氧化法又称阳极氧化处理,是使铝制品获得抗腐蚀性能和装饰性表面的方 法,在工业上广泛使用。该工艺像电镀的逆过程工件为电解电路的阳极,不是将一层材料(金属 )加到工件表面上云,而是进行内部的反应,以增加通常存在于铝表面很薄的强保护氧化铝层的 厚度。

•彩色電鍍作業流程

•噴漆 Painting

•噴漆塗裝為目前電子產品最為廣泛 應用技術,其創新及演進如下,當塑膠 材料尚未流行噴漆塗裝時,塑膠成型 注重於成型之合膠線,但因受制於塑 膠之基本特性雖有改善,但始終未儘 理想,而有於素材表面輕噴塗同為素 材顏色之塗料以解決流痕線及合膠 線之問題.但其雖解決某些產品之問 題,但確無法滿足如行動電話如影隨 行之產品規格,而最早使用噴塗技術 應用於產品線為行動電話大廠 Nokia,技術經由另一廠商Motorola 發揚光大,其定制規格而始全球製造 商將之內部規則成為噴塗甚至使用 其他非噴漆工法,亦適用其規格.塑膠 表面之塗裝規格既由此得之.

•IML,IMF其原理均相同,分別於製程上 之加工上不同,其基材及表面PC薄膜材 質應用並無太大差異,其製作過程如下 圖所示.模內印刷技術為最近之兩三年 之技術.

•電鍍作業流程(前處理)

•前處理功能在於將原本不導電的塑膠素材,變成導電的塑膠素材, 其作業流程如下

•塑膠底材

•掛 釣

•整面脫脂(去除表面油污物 )

•水洗

•粗化使表面粗 化

•水洗 •回收 •水洗

•中和除去及還原表面之鉻酸

•水洗 •敏化吸著PD-SV之錯化物

•水洗 •加速化除去鍚使PD活 化

•水洗

•化學鎳

• 東方高光澤塗料– 類似光油效果,但為一次噴漆

• 皮革漆– 用噴漆做出皮革質感

•白色珍珠漆– 乾淨無雜質,日本廠商較偏好,譬如SONY 、NEC 、JVC 等

• 電鑄銘板– 通常使用於Logo處

•明壓克力件鏡面鍍膜 •.– 在表面形成鏡面光澤 .– 可選擇雙面或單面濺鍍達到理想中之穿透率