[整理]O-Sepa高效选粉机.

(整理)如何提高O-sepa选粉机的选粉效率 .

如何提高O-sepa选粉机的选粉效率一、概述离心式选粉机本身的改进在于改善物料在选粉机内的分布状况,提高在气流中的分散性。

而旋风式选粉机在于减少细粉随回风的循环,降低选粉室内的选粉浓度,尽管中国不少公司在旋风选粉机的基础上推出了转子选粉机、二次风选粉机、改进型T-SEPAX选粉机等,但它对旋风选粉机的根本缺点没有改进。

在生产比表面积330m2/kg以上水泥成品时,选粉效率低,循环负荷过大,产量低、电耗高。

而1979年由日本小野田株式会社研制成功的O-SEPA选粉机,不仅保留了旋风选粉机外部循环的优点,而且应用平面螺旋气流选粉原理,根本改善了选粉条件。

特别是在生产比表面积350m2/kg以上水泥成品时所表面出来的良好性能,在中国新型干法生产线上被广泛应用于生料磨和水泥磨系统中。

二、O-SEPA选粉机的结构及工作原理O-SEPA选粉机的基本结构如图1所示。

其工作原理是:待选物料由上部的两个喂料管喂入选粉机,通过撒料盘、缓冲板充分分散,落入选粉区。

选粉气流大部分来自磨机,通过切向一次风进口和二次风进口进入,经导向叶片水平进入选粉区。

在选粉机内由垂直叶片和水平叶片组成的笼子,回转时使内外压差在整个选粉区高度上下维持一定,从而使气流稳定均匀,为精确选粉创造了良好的条件。

物料自上而下,为每个颗粒提供了多次重复分选的机会,而且每次分选都是在精确的离心力和水平风力的平衡条件下进行。

细粉从外向内克服了边壁效应的不利影响。

如图2所示。

由于选粉距离较长,最后落入锥体部分的颗粒又经过三次风再次风选,选粉效率大为提高。

三、生产中存在的问题尽管O-SEPA选粉机有着先进的工作原理,但在中国上百家大中型水泥厂使用中,普遍发现该选粉机和人们预期的效果存在着很大的差距,主要表现在:1、选粉效率低,回粉含有大量成品根据盐城大志AET研发中心跟踪调查发现,在中国大部分水泥厂实际使用中选粉效率一般在20-60%。

选粉效率低,回粉含有大量成品致使过粉磨现象严重,严重制约了磨机粉磨效率的发挥,影响系统产量。

o-sepa高效水平涡流选粉机安装使用说明书

O-SEPA高效水平涡流选粉机N-3500安装使用说明书(第二版)前言敬爱的用户:感谢您对成都利君的信任! 选用我公司研发和生产的选粉机。

为使设备能够得到正确安装、顺利调试、可靠运行,请在设备安装前及设备运行维护时,认真查查阅读说明书;货物发运到贵公司现场后,请您按我公司的发货清单认真逐一清点,并将验货结果三天内传真至我公司,同时注意货物的妥善保存及保管(如采用必要的防雨、防尘及防潮等隔离保护措施)。

请您备好动力线、信号电缆线,油管、稀有站压力紫铜管(规格见稀油站说明书),90°弯头、直接头,活接头、减速机用的润滑油(ISO VG320矿物油)、润滑站用的润滑油(冬季:中负荷工业齿轮油L-CKC220,标准:VG320 GB5903-1995)等设备安装用辅料。

我公司在接到贵公司通知后将派员前往贵公司现场或采用电话、传真等技术支持方式协同现场安装人员安装好设备。

我公司为贵公司设备长期稳定、安全、可靠运行提供及时,准确,快捷的及时服务和技术支持!欢迎您到我公司参观考察、莅临现场指导!!警示:1.由我公司提供的变频器和温度测量显示控制仪已按有关参数进行设定,不得擅自修改。

2.设备运行15日后,须停机对全部联接螺栓进行紧固。

垂询电话:-8016目录前言21.用途32.主要技术参数33. 构及工作原理34 安装与试运转55 操作、维修及检修96.备件清单127 随机附图及易损件图样目录121.用途本高效选粉机主要适用于水泥、生料粉磨的闭路系统中的分级设备,也可作为石灰石,生石灰、煤和焦炭等物料的分级设备。

3. 构及工作原理3.1 结构本设备为改进型高效水平涡流选粉机,主要由驱动部分、回转部分、壳体部分、润滑系统及电控部分组成。

3.1.1 传动装置驱动能够装置由卧式电机、直交轴齿轮减速器及弹性联轴器等组成。

电机采用Y系列电机,又交流变频器改变电机的电流频率,使电机转速有较大范围的变化。

减速器采用德国FLENDER公司生产的减速器,具有高强度、硬齿面、低噪音和体积小的特点,轴承密封采用的是橡胶唇型密封加精密的迷宫式旋转密封,虽采用润浸式润滑,却无漏油之憾。

O-SEPA选粉机

目录中文摘要 (1)ABSTRACT (1)0 前言 (1)1 O-SEPA选粉机的结构 (2)2 O-SEPA选粉机的工作原理及特点 (3)3 O-SEPA选粉机的技术改进 (3)4O—SEPA选粉机的的调节 (3)4.1 O-SEPA高效选粉机各次风量的调整 (3)4.2 O-SEPA高效选粉机转子转速的调节 (4)4.3 O-SEPA选粉机的调整对辊压机影响 (5)5 O-SEPA选粉机常见的问题及解决办法 (6)5.1主轴陶瓷片脱落 (7)5.2 密封圈结尘 (7)5.3 内衬陶瓷片部分脱落 (7)5.4磨损严重,产量降低 (7)5.5 常见问题的分析 (8)5.6 匹配分析 (8)6 结语 (9)7致谢 (10)参考文献………………………………………………………………………… .10O-SEPA选粉机应用与实践摘要:O-SEPA选粉机因其原理先进、分级机理明确,具有操作简单,细度调节方便,选粉效率高,能耗低等特点,可提高系统产量30%~50%。

本文主要介绍了O-SEPA选粉机的结构和工作原理、生产过程中的调节、常见故障及处理方法。

关键词:选粉机结构原理调节Abstract:O-SEPA separator because of the advanced theory, grading mechanism of a clear, simple, convenient adjustment fineness, Separator high efficiency, low energy consumption and increase the output of the system is 30% ~ 50%. This paper describes the O-SEPA separator structure and working principle, the production process of regulation. Common Faults and treatment .Keywords : Separator Structure Principle Adjustment0前言由磨机、选粉机等设备组成的闭路粉磨系统,比开路粉磨系统提高产量10~20%。

O-Sepa选粉机参数(分享借鉴)

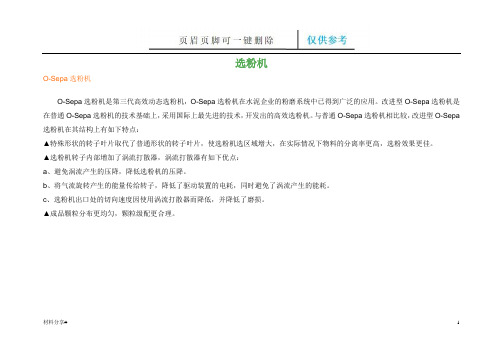

选粉机O-Sepa选粉机O-Sepa选粉机是第三代高效动态选粉机,O-Sepa选粉机在水泥企业的粉磨系统中已得到广泛的应用。

改进型O-Sepa选粉机是在普通O-Sepa选粉机的技术基础上,采用国际上最先进的技术,开发出的高效选粉机。

与普通O-Sepa选粉机相比较,改进型O-Sepa 选粉机在其结构上有如下特点:▲特殊形状的转子叶片取代了普通形状的转子叶片,使选粉机选区域增大,在实际情况下物料的分离率更高,选粉效果更佳。

▲选粉机转子内部增加了涡流打散器,涡流打散器有如下优点:a、避免涡流产生的压降,降低选粉机的压降。

b、将气流旋转产生的能量传给转子,降低了驱动装置的电耗,同时避免了涡流产生的能耗。

c、选粉机出口处的切向速度因使用涡流打散器而降低,并降低了磨损。

▲成品颗粒分布更均匀,颗粒级配更合理。

材料分享# 1材料分享# 2参数型号 水泥产量 t/h 空气量 m 3/min. 最大喂 料量t/h 主轴转速R/min 配用电动机 配用减速机润滑站 重量(不含润滑站)kg型号 功率kW 额定转速 R/min 型号 速比 HJN-250 9-18 250 37.5 250-550 YCTL250-4B 22 132-1320 皮带转动 ? XYZ-6 3100 HJN-500 18-35 500 75 265-320 YCTL315-4B 45 132-1320 HWX50 4.05 XYZ-10 6680 HJN-750 27-45 750 112.5 180-330 YCTL355-4A 55 440-1320 SD-100T 4.06 XYZ-10 9529 HJN-1000 36-60 1000 150 250-285 YCTL350-4B 75 440-1320 SD-100 4.63 XYZ-16 12400 HJN-1500 54-90 1500 225 185-240 YCTL355-4C 90 600-1320 JK200B 6.25 XYZ-16 15000 HJN-2000 72120 2000 300 165-210 Z4-225-11 110 1500 NLX-200 7.14 XYZ-25 19400 HJN-2500 90-150 2500 375 145-190 Z4-225-31 132 1500 NLK-250 7.89 XYZ-25 24400 HJN-3000 108-180 3000 450 135-170 Z4-250-12 160 1500 NLK-300 8.82 XYZ-25 27600 HJN-3500 126-210 3500 525 80-175 Z4-250-41 220 1500 JK250-B 7.69 XYZ-40 38500 HJN-4000 144-240 4000 600 75-165 Z4-280-11 250 1500 JK320-B 8.55 XYZ-40 42100 HJN-4500 162-270 4500 675 70-156 Z4-280-21 280 1500 JK360-B 8.87 XYZ-63 55200 HJN-5000 180-300 5000 750 65-147 Z4-280-32 315 1500 JK360-B 10.1 XYZ-63 67963材料分享# 3。

[整理]O-Sepa高效选粉机.

![[整理]O-Sepa高效选粉机.](https://img.taocdn.com/s3/m/98ab4d9ca417866fb94a8e6a.png)

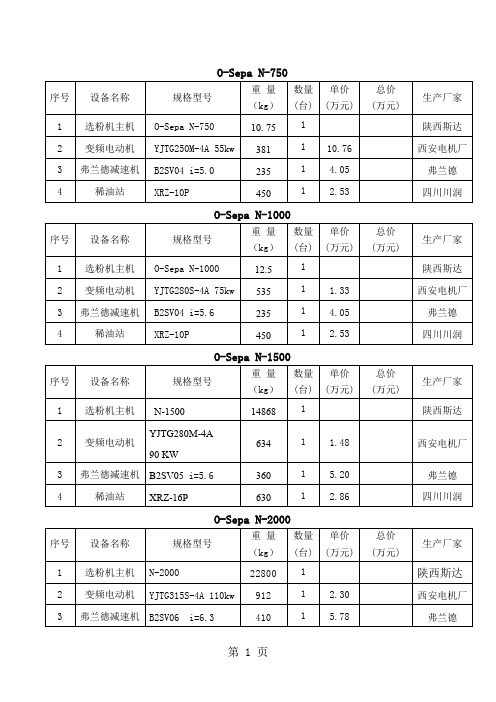

-------------O-Sepa N-750序号设施名称规格型号重量数目单价总价(kg) ( 台) ( 万元) 生产厂家( 万元)1 选粉机主机O-Sepa N-750 10. 75 1 陕西斯达2 变频电动机YJTG250M-4A 55kw 381 1 西安电机厂3 弗兰德减速机235 1 弗兰德4 稀油站XRZ-10P 450 1 四川川润O-Sepa N-1000序号设施名称规格型号重量数目单价总价(kg) ( 台) ( 万元) 生产厂家( 万元)1 选粉机主机O-Sepa N-1000 1 陕西斯达2 变频电动机YJTG280S-4A 75kw 535 1 西安电机厂3 弗兰德减速机235 1 弗兰德4 稀油站XRZ-10P 450 1 四川川润O-Sepa N-1500序号设施名称规格型号重量数目单价总价(kg) ( 台) ( 万元) 生产厂家( 万元)1 选粉机主机N-1500 14868 1 陕西斯达2 变频电动机YJTG280M-4A634 1 西安电机厂90 KW3 弗兰德减速机360 1 弗兰德4 稀油站XRZ-16P630 1 四川川润设施名称规格型号重量数目单价总价序号(kg)生产厂家( 台)( 万元) ( 万元)1选粉机主机N-2000 22800 1 陕西斯达2 变频电动机YJTG315S-4A 110kw 912 1 西安电机厂3 弗兰德减速机410 1 弗兰德4 稀油站XRZ-16P 630 1 陕西斯达O-Sepa N-2500序号设施名称规格型号重量数目单价总价(kg) ( 台) ( 万元) 生产厂家( 万元)1 选粉机主机N-2500 25100 1 陕西斯达2 变频电动机YJTG315M-4A 132kw 1048 1 西安电机厂3 弗兰德减速机410 1 弗兰德4 稀油站XRZ-16P 630 1 陕西斯达O-Sepa N-3000序号设施名称规格型号重量数目单价总价(kg) ( 台) ( 万元) 生产厂家( 万元)1 选粉机主机O-SEPA N-3000 27600 1 陕西斯达2 变频电动机YJTG315L1-4 160kw 1105 1 西安电机厂3 弗兰德减速机615 1 弗兰德4 稀油站XYZ-25G 630 1 陕西斯达序号设施名称规格型号重量数目单价总价(kg) ( 台) ( 万元) 生产厂家( 万元)1 选粉机主机O-Sepa N-3500 31500 1 陕西斯达2 变频电动机YJTG315L1-4A1105 1 西安电机厂160kw3 弗兰德减速机B2SV08 i=8 700 1 弗兰德4 稀油站XRZ-25P 630 1 陕西斯达O-Sepa N-4000序号设施名称规格型号重量数目单价总价(kg) ( 台) ( 万元) 生产厂家( 万元)1 选粉机主机N-4000 1 陕西斯达2 变频电动机YJTG355M1-4 220kw 1735 1 西安电机厂3 弗兰德减速机B2SV09 i=8 1000 1 弗兰德4 稀油站XRZ-25P 630 1 陕西斯达O-SEPA N-750 高效动向选粉机技术数据表1.0 基本参数型号O-Sepa规格N-750数目台 2旋向左旋成品细度% 〈 1系统台时t/h 25~35办理风量3750 m/min电机调速方式变频调速传动型式减速机传动性能参数驱动功率kW 55阻力Pa 〈 2000分别效率% 80±5%制造参数外壳材质Q235-A厚度mm δ=6耐磨衬垫种类10×10× 6材质AL2 O3 95%厚度6mm硬度莫氏硬度〉 9转子轴速rpm 145-210材质瑞典 HARDOX500钢板硬度BHN 550轴:材质42CrMO优良钢硬度HB 217-255密封资料描绘凹型密封圈、高 Cr铸铁气流调理阀阀门的调理方式手动一次风阀手动百叶阀数目 1型号SDTF1-750规格mm 1162×936二次风阀无三次风阀手动蝶阀数目 3型号SDTF3-750规格mm Φ300× 3002.6 锁风阀帘式锁风阀 /电动两重锤锁风阀型号SDSFШ-规格Φ400材质Q235-A2.7 电机变频调速电机型号YP225M-4功率kW 45额定转速rpm 980绝缘等级 F防备等级IP54制造厂兰州电机厂2.8 减速机型号B2SV02速比制造厂德国弗兰德2.9 稀油站型号XYZ-10G3.0 重量- 外壳kg 4873- 装置转子kg 1900- 轴,轴套kg 737 510- 驱动装置支撑构造kg 1340- 锁风阀kg 120一次风阀kg 270二次风阀kg 无三次风阀kg 38×3=114- 衬垫kg 710电机kg 294设施总重量kg10750N-1000 选粉机技术参数表1. 基本参数型号O-Sepa规格N-1000装置形式右旋,狂风口与出风口同向成品细度(比表面积)3320-360 m/kg回磨粗粉量(最大)t/h 180要求能力(合格成品)t/h 36-60喂料量(最大)t/h 180电机调速方式沟通变频调速1.1 性能参数直径㎜1490转速r/min 200-260驱动功率Kw 75阻力KPa分别效率%>80出口气体温度℃<801.2 进口气体量m3/h 60000一次风%67二次风%22三次风%112、设施构造特色2.1 外壳直径㎜3700材质Q235钢板厚度㎜δ=6mm 2.2 衬垫种类耐磨陶瓷片材质Al2O3≥95%厚度mm 62.3 转子规格Φ1490×849 直径mm 1490高度mm 849转速140-300材质6mm瑞典进口 HARDOX500高强耐磨钢板硬度BHN 5502.4 轴材质40CrMo优良合金钢硬度HBS=229~255长度36952.5 轴承规格型号7326/30326制造厂瑞典 SKF密封资料描绘高铬铸铁 HS=65- 683. 细度控制描绘经过调理主轴转速和系统风量调理细度4. 气流调理阀一次风阀数目 1型号SDSF-1规格mm 656×1032二次风阀电动百叶阀数目 1型号SDSF-2规格mm 236×1032三次风阀电动百叶阀数目 3型号SDSF-3规格mm Φ2605. 粗粉锁风阀型号SDCFⅡ-规格Φ250材质16Mn6. 传动装置卧式安装6.1 变频调速专用电机型号YP225M-4 功率kw 45额定转速1500防备等级IP54制造厂兰州电机厂6.2 减速机型号B2SV04 热容功率106 传动装置种类直角齿轮轴传动比 / 传动级数输入速度(范围)0-1500输出速度(范围)0-300额定功率kw 163设计寿命h 180000制造厂德国 FLENDER6.3 联轴器高速联轴器型号HL6YA75×142 规格JA45× 107低速联轴器型号ML11bYA80×172 规格JA110×1327. 润滑系统型号XYZ-10流速L/min 107.1 泵电机功率、型号、转速油过滤器描绘油冷却器描绘数目台 1用水量t/h电控柜PLC控制,信号可进 DCS系统制造厂西安润滑设施厂8. 热电偶种类Pt-100地点在图纸上有详尽描绘9. 设施重量kg外壳kg 7800装置转子kg 2400轴,轴架kg 650驱动装置支撑构造kg 1365电机kg 585减速机kg 235润滑油站kg 725锁风阀kg 32一次风阀kg 35二次风阀kg 28三次风阀kg 28衬垫kg 860设施总重量kg 12500(不含传动及润滑装置)10. 清详尽说明设施用水量、用水滴无N-1500 详尽技术参数序号名称基本参数型号形式细度 (Blaine)回磨粗粉量生产能力喂料量(最大)电机调速方式性能参数直径 (O.D.) 单位说明O-sepa ( N-1500 )卧式2330-380m /kgt/h 120t/h 55-90t/h 270变频调速mm4050转子转速rpm 185~240驱动功率kW 90阻力kPa转子尺寸mm Ф 2000 × 1187进口气体量一次风% 65二次风% 25三次风% 10出口气体量操作m3 /h 90000 ×( 1± 15%)设计m3 /h 900002.0 制造参数要求(参照)外壳直径mm 4050壳体厚度,材质mm 6 Q235灰斗厚度,材质mm 6 Q235导向叶片,材质复合耐磨堆焊板进口/出口喂料口(尺寸)mm 500 × 150一次风(尺寸)mm 806 × 1234二次风(尺寸)mm 286 × 1234三次风阀mm Ф 360出气口(尺寸)mm Ф 1356人孔门地点/尺寸壳体 530×530其余张口察看孔地点/尺寸壳体上部250 × 150数目 1尺寸mm 250 × 150资料说明构造件2.2 衬垫(瓷砖)种类耐磨陶瓷片材质AL2O3厚度6mm抗压强度≥ 1200Mpa 重量转子规格直径Mm Ф 2000高度mm 1187轴速rpm 185~240导流叶片HARDOX500 轴材质42CrMo硬度BHN 217~~255长度4049轴承处直径130轴承SKF气流调理阀阀门的调理方式手动一次风阀数量 1型号百页窗阀规格mm 806*1234二次风阀数量 1型号百页窗阀规格mm 286*1234三次风阀数量 3规格mm ф 360锁风阀数目件 1ф 359传动装置2.6.电机(不含变频器)1型号YVP280M-4功率kw 90KW转速rpm 1500防备等级IP442.6.减速机2型号B2SV05速比生产厂家德国弗兰德企业2.6.轴润滑油系统3油站型号XYZ-16G流量L/min 16油泵电机kw/rpm 1.1 × 21500生产厂家西安或川润热电偶种类PT100地点上下轴承3 装置形式(对两台设施)俯视看顺时针、逆时针各一台重量- 外壳kg 8047- 装置转子kg 2620- 轴, 轴架kg 410 1369- 驱动装置支撑构造kg 706电机、减速机、润滑油站kg 634 360 638 - 锁风阀kg 120一次风阀 : kg 229二次风阀 : kg 134三次风阀 : kg 42× 3=126- 衬垫kg 1020设施总重量kg 16500N-2000 选粉机技术性能参数1.0 、基本参数型号O-Sepa规格N-2000数目台 1旋向依据需方要求确立成品细度(比表2320~360 m/k面积)g成品能力(合格t/h 72~120成品)喂料量 ( 最大) t/h 360选粉机总重量kg 22800 2.0 、性能参数壳体直径主轴转速驱动功率选粉机阻力分别效率选粉气体量气体温度mm 4076rpm 120-208 kW 132 Pa 1400-1800% 80±5%3120000 m℃80-------------一次风比率%二次风比率%三次风比率% 3.0 、制造参数3.1 、外壳直径mm材质mm厚度mm 3.2 、衬垫种类材质厚度硬度3.3 、转子转子尺寸mm轴速r/pm材质硬度HB 3.4 、主轴材质硬度HB长度轴承处直径104076Q235和 16Mnδ=610×10×6AL2O3 95%6mm莫氏硬度〉 9(>2200kgf/cm 2)Φ2100×1286160-210瑞典进口 HARDOX500高强耐磨钢板50040GrMo 锻造合金优良钢229-2554820mm150mmNU2230,30330--------------------------制造厂瑞典 SKF、密封资料描绘凹型密封圈、高铬铸铁 HS=65 、细度控制描绘经过调理主轴转速与系统风量实现、气流调理阀阀门的调理方式手动一次风阀数目 1型号SDTF1-2000规格mm 1574×1025二次风阀型号SDTF2-2000规格mm 1574× 386三次风阀数目 3型号SDTF3-2000规格mm Φ350、锁风阀型号SDSF-Ш规格Φ460× 1200材质16Mn低合金钢板、传动装置、电机变频调速电机型号YP315S-4功率kW 110额定转速rpm 1480rpm绝缘等级 F-------------安装形式卧式制造厂兰州电机厂、减速机型号规格B2SV06传动装置种类直交轴齿轮传动比 / 传动级级数额定功率kW 208热溶功率131制造厂德国弗兰德、高速联轴器规格规格ML10额定功率kW Max900、低速联轴器规格规格MLS11C额定功率kW Max386、润滑油系统规格型号XYZ-10G流量L/ min 10制造厂西安润滑设施厂、测温装置规格型号Pt100 铂热电阻、变频器规格型号FRN110G11S-4CS功率kw 110、电控柜规格型号SDDDGⅢ--------------外形尺寸控制方式设施名称制造商基本参数型号规格选粉空肚量成品细度(比表面积)生产能力(合格成品)喂料量 ( 最大)电机调速方式性能参数转子直径转速驱动功率阻力分别效率转子尺寸进口气体量 :一次风 :二次风 :三次风 :出口气体量 :操作设计温度N-25003m/min2m/kgt/ht/hmmrpmkWPa%mm3m%%%3m3m/h3m/h℃600× 600× 2000可现场控制也可与中控联机水泥磨高效选粉机陕西斯达实业有限企业O-SepaN-25002500320~360120450变频调速2530105-210132〈 200080±5%Φ2530× 16021500001015000015000080-------------压力降Pa -2000制造参数外壳直径mm 4156材质mm 16Mn厚度mm δ=62.2 衬垫种类10×10× 6材质AL2O3 95%厚度6mm硬度莫氏硬度〉 9转子规格 :直径mm 2530高度mm 1602轴速r/pm 145-190材质瑞典 HARDOX500钢板硬度BHN 500主轴 :材质42CrMo优良锻钢硬度HBS 217-255长度5205mm轴承处直径150mm轴承 :型号NU2230,30330制造厂瑞典 SKF密封资料描绘凹凸型密封圈、高铬铸铁 HS=65细度控制描绘经过调理风量与转速,比面积: 320-360气流调理阀阀门的调理方式手动一次风阀数目 1型号SDTF1-2500规格mm 1574×1025 二次风阀数目 1型号SDTF2-2500规格mm 1574×386 三次风阀数目 3型号SDTF3-2500规格mm Φ350 2.6 锁风阀型号SDSFШ-规格560×540材质16Mn低合金钢板2.7 传动装置卧式2.7.1 电机变频调速电机型号YP315M-4 功率kW 132调频范围H Z 5-55电压V 415额定转速rpm 1500rpm防备等级IP54绝缘等级 F制造厂西安电机2.7.2 减速机型号B2SV06规格06传动装置种类直交轴齿轮传动比 / 传动级数级输入速度 ( 范围 ) rpm 1500rpm输出速度 ( 范围 ) rpm 105-211额定功率kW 265热容量kW 162设计寿命h 30000制造厂德国弗兰德2.7.3 高速联轴器型号规格ML80× 172 ML70 ×142 额定功率kW Max4302.7.4 低速联轴器型号规格ML120× 121 ML1125 × 162 额定功率kW Max4302.7.5 稀油站型号XRZ-16P流量L/ min 16电机型号、功率、转速kW/rpm Y90S-4 1.1KW 1500r/min电控柜有PLC控制,信号进 DCS制造厂四川润滑厂2.8 热电偶种类12KW 380V2.9 设施重量kg选粉机重量kg 25100电机重量kg 1050减速机重量kg 410稀油站重量kg 630-------------O-Sepa N-3000 高效选粉机技术参数表序号项目名称单位参数或说明水泥磨高效动向选粉机2台O-Sepa N-3000旋向依据工艺确立基本参数规格细度 (Blaine)回磨粗粉量要求能力喂料量(最大)主轴转速选粉空肚量电机调速方式电机部署形式出磨空气温度环境气体温度性能参数转子直径 (O.D.)转子转速驱动功率阻力分别效率转子尺寸进口气体量比率:一次风二次风三次风出口气体量cm2 /gt/ht/ht/hr/minm3 /h°C°CmmrpmkWkPa%mm%%%N-30003300~3600200-360≥15054090~2003000m3 /min变频调速卧式8025Φ276090~2001321.80± 5Φ2760X157110-------------操作m3 /h 3000m3 /min设计m3 /h 3000m3 /min温度°C60压力kPa -2000制造参数外壳直径mm Φ 4450壳体厚度,材质mm 8,Q235-A灰斗厚度,材质mm 8,Q235-A灰斗斜度°55进口/ 出口喂料口(尺寸)mm 4#300X400出气口(尺寸)mm Φ 1900人孔门地点/ 尺寸560X740 衬垫(瓷砖)种类耐磨陶瓷片材质AL203 含量 95%厚度6mm硬度莫氏硬度: 9 ( >2200kgf/cm 2 )转子规格:直径m φ高度m轴速rpm 120~208材质瑞典进口HARDOX500高强耐磨钢板构造尺寸厚度mm 6硬度BHN HRC55-------------轴材质42GrMo优良合金钢经调质办理硬度BHN HB217~250长度mm 5205轴承处直径mm Φ 200轴承 :型号SKF, 29434 NU2234规格Φ 320XΦ 180X172 Φ 320x Φ 180x172制造商瑞典SKF密封资料描绘凹形密封圈,高 Cr 铸铁 HS=65 细度控制方法描绘经过调理主轴转速微风量实现气流调理阀随选粉机定货阀门的调理方式手动一次风阀mm 1574 × 1025数目 1 个二次风阀mm 1574 × 386数目 1 个三次风阀mm Φ 350数目- 3 个锁风阀随设施定货型号SDSF-Ⅲ规格Φ 460 × 1200材质16Mn低合金钢板主传动电机变频电机西安电机厂型号YJTG315M-4额定功率kw 132转速rpm 1480电压/相数/频次V 380/3/50HZ额定电流 A 229额定转矩N-m绝缘等级F级安装方式卧式设施总量kg 1048减速机德国弗兰德型号B2SV07传动装置种类直交立式速比输入速度(范围) rpm 1480输出速度(范围) rpm 0~208额定功率kw 393设计寿命hr. 87600密封形式Taconite 专用防尘密封高速联轴器规格ML95× 172/70 × 137 额定功率kw Max868 低速联轴器规格ML130× 212/150 × 242 额定功率kw Max594 润滑油系统型号XYZ-16G流量L/min 16油过滤器描绘0.125m 2 118目/ 英寸油冷却器描绘2 单联 3m冷却水耗量3 m/h测温元件有/ 无有种类PT100(上海自仪)油泵电机台 2型号Y90S-4功率kw 2×转速r/min 1500电加热器功率kw 18电压V 380控制系统PLC控制,信号进DCS 重量选粉机kg 27600电机kg 1048减速机kg 615稀油站kg 630其余kg 707设施总重量kg 30600O-Sepa N-3500 高效选粉机技术参数表设施用途:用于分选出磨水泥制造厂家:陕西斯达实业有限企业序号名称单位说明水泥磨选粉机台O-Sepa旋向依据工艺设计确立1.0 基本技术参数规格N-3500细度 (Blaine) cm2 /g 3200~3600回磨粗粉量t/h 250-450要求能力t/h 168-210喂料量(最大) t/h 630主轴转速r/min 80~187选粉空肚量m3/min 3500电机调速方式变频调速-------------电机部署形式出磨空气温度环境气体温度性能参数转子直径 (O.D.)转子转速驱动功率阻力分别效率转子尺寸进口气体量比率:一次风二次风三次风出口气体量操作设计温度压力制造参数外壳直径壳体厚度,材质灰斗厚度,材质灰斗斜度喂料口(尺寸)出气口(尺寸)人孔门尺寸衬垫种类材质厚度°C°CmmrpmkWkPa%mm%%%3m / min°CkPammmmmm°mmmm卧式8025Φ297080~18716080± 5Φ2970X1870103500 ± 300 m 3 /min3500m3 /min60Φ46158,Q235-A8,Q235-A554#380X400Φ1900600X780耐磨陶瓷片AL2 03含量 95%6mm-------------硬度莫氏硬度: 9( >1600kgf/cm 2 )转子直径m φ高度m轴速rpm 80~187材质HARDOX500抗磨钢板厚度mm 6硬度BHN 550主轴材质42CrMo 、调质硬度BHN HB217~255长度mm 5705轴承处直径mm Φ 240轴承型号22240 NU2240制造商SKF凹凸形密封圈描述一次性整体锻造硬度HS=65细度控制描绘转子转速调理气流调理阀随选粉机配置阀门的调理方式手动一次风阀mm 2000 × 1356数量 1 个二次风阀mm 2000 × 556数量 1 个三次风阀mm Φ 430数量 3 个锁风阀随选粉机配置型号SDSF-Ⅲ规格Φ 665 × 1310材质16Mn低合金钢板主传动电机西安电机厂型号YJTG315L1-4-------------额定功率kw 160转速rpm 1500电压/相数/频次V 380/3/50HZ额定电流 A 277额定转矩N-m绝缘等级B级安装方式卧式减速机弗兰德型号B2SV08传动装置种类直交立式速比8输入速度(范围) rpm 1480输出速度(范围) rpm 110~180额定功率kw 439设计寿命hr. 87600密封形式Taconite 专用防尘密封高速联轴器规格ML11额定功率kw Max918低速联轴器规格ML13额定功率kw Max644 2. 11 润滑油系统型号XRZ-16P流量L/min 16冷却水耗量3 m/h测温元件有 / 无有种类Pt100 (上海自仪)油泵电机台 2型号Y90S-4-------------功率kw 2×转速r/min 1500电加热器功率 / 电压kw /V 18/380控制系统PLC控制,信号进 DCS电机重量kg 1105减速机重量kg 700稀油站重量kg 630选粉机重量kg 36100《水泥工业用水平涡流选粉机》制造标准JC/T606-1995 标准O-sepa 高效选粉机构造概括及工作原理1、构造概括O-Sepa高效选粉机主要由壳体部分、展转部分、传动部分和润滑系统等构成。

浅谈调节O—Sepa高效选粉机提高磨机产量

国 UM T术备 , IE 技装 PN E Q

磨 机 规格 钢 球 装 载 量

() t

选 粉 机 型 号

选 粉 能 力

() t

选 粉 机 电 机 功 率

(W ) k

磨 投 料 量

() t

细 度

盘 和 缓 冲 板 充 分 分 散 后 进 人 由切 向 管 ( 次 分 管 和 二 一

次 分 管 ) 入 的 选 粉 风 流 中 在 分 选 区 内 . 笼 式 回转 引 受

—

图1 选 粉 机 结 构 示 意 图

. . 也.S — S — — 止 — S . . . — — — 屯 — S . S S S 址 喜 S S S S S 址

( ) %

选 粉 效 率 循 环 负 荷

( %) ( ) %

7 磨 击 .x 2 号 38 1 m

15 7

N l0 — 50

6  ̄ 1 0 lO

1O 5

7 ̄5 5 8

≤1 . 6

4 0

3o o

8 磨 击 .x T 号 30 1I 1I

1 号 磨 击 馏× 3 0 3 1m

3 2

置 了 N一 0 00一 e a和 N 2 0 0一 e a高 效 选 粉 机 。 l 10 S p 一 0 0 Sp 0 多 年 来 , 过 生 产 控 制 调 节 O Sp 通 — e a高 效 选粉 机 , 到 了 达 提高 磨机 台 时产量 的 目的

1 二 次风 阀 : 一

2入料溜 子: 一 3选粉 区: 一 4 密封罔 : 一 5 撒料盘 : 一 6 入 收 尘 管 道 一 7 垂直轴。 一

水泥工业用O-SEPA型选粉机

334第二十二章 水泥工业用O-SEPA 型选粉机一 概 述O-SEPA 选粉机是继离心式选粉机和旋风式选粉机后发展起来的具有国际先进水平的第三代选粉设备。

日木小野田水泥技术公司拥有此项技术专利,一九八六年山东省建筑材料机械厂等四家共同从小野田水泥技术公司引进了N250~3000七种规格制造技术。

为适应水泥工业大型化的发展趋势,1994年山东省建材机械厂独家引进了为日产4000T 水泥熟料生产线配套的N-3500、4000、5000三种规格的O-SEPA 选粉机设计、生产及制造技术,这样就结束了日产4000T 水泥熟料生产线上用多台选粉机的历史,工艺布置更加紧凑,操作维修更为方便等。

经过消化吸收和不断的完善改进,O-SEPA 选粉机的设计、制造和应用技术已经非常成熟。

现已制造出几百台不同型号的0-SEPA 选粉机,在各地用户相继使用,收到了良好的效果。

值得一提的是日本小野田水泥技术公司与中国在大连、张店合建的水泥厂均选用了国产的0-SEPA 选粉机。

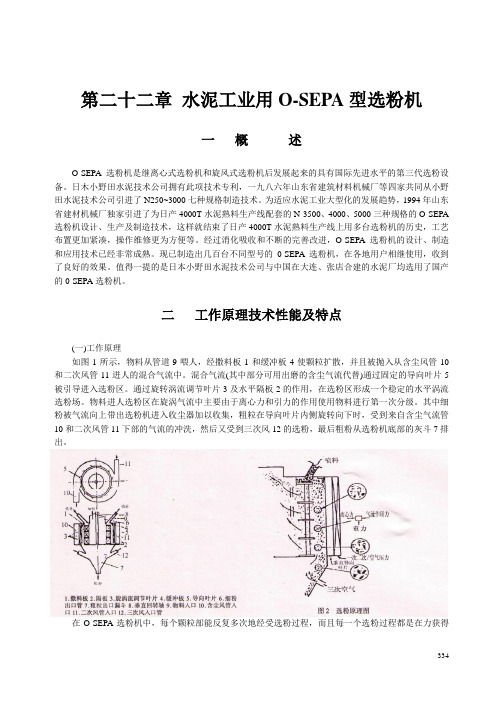

二 工作原理技术性能及特点(一)工作原理如图1所示,物料从管道9喂人,经撒料板1和缓冲板4使颗粒扩散,并且被抛入从含尘风管10和二次风管11迸人的混合气流中。

混合气流(其中部分可用出磨的含尘气流代替)通过固定的导向叶片5被引导进入选粉区。

通过旋转涡流调节叶片3及水平隔板2的作用,在选粉区形成一个稳定的水平涡流选粉场。

物料进人选粉区在旋涡气流中主要由于离心力和引力的作用使用物料进行第一次分级。

其中细粉被气流向上带出选粉机进入收尘器加以收集,粗粒在导向叶片内侧旋转向下时,受到来自含尘气流管10和二次风管11下部的气流的冲洗,然后又受到三次风12的选粉,最后粗粉从选粉机底部的灰斗7排出。

在O-SEPA选粉机中,每个颗粒部能反复多次地经受选粉过程,而且每一个选粉过程都是在力获得精确平衡的条件下迸行的,因而颗粒在选粉机内的停留时间相当长,而且选粉过程本身是分段地和多方式地进行的,借助于旋涡流调节叶片和水平隔板,在大规格的设备内也能形成稳定的水平涡流。

O-Sepa高效选粉机构造及工作原理

O-Sepa构造及工作原理新型高效选粉机是为了克服离心式、旋风式选粉机撤料不均匀、分级流场不均匀等缺陷而研制成功的新型分级机。

目前,得到广泛应用的O-Sepa型选粉机,通常被认为是第三代高效分级机的典型代表。

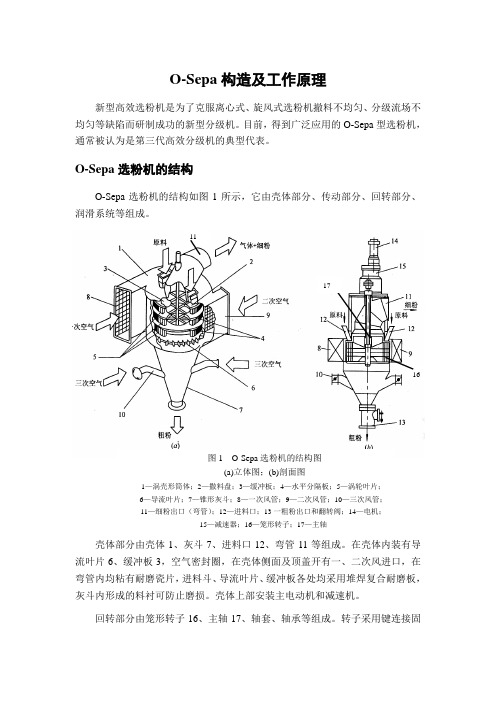

O-Sepa选粉机的结构O-Sepa选粉机的结构如图1所示,它由壳体部分、传动部分、回转部分、润滑系统等组成。

111716图1 O-Sepa选粉机的结构图(a)立体图;(b)剖面图1—涡壳形筒体;2—撒料盘;3—缓冲板;4—水平分隔板;5—涡轮叶片;6—导流叶片;7—锥形灰斗;8—一次风管;9—二次风管;10—三次风管;11—细粉出口(弯管);12—进料口;13一粗粉出口和翻转阀;14—电机;15—减速器;16—笼形转子;17—主轴壳体部分由壳体1、灰斗7、进料口12、弯管11等组成。

在壳体内装有导流叶片6、缓冲板3,空气密封圈,在壳体侧面及顶盖开有一、二次风进口,在弯管内均粘有耐磨瓷片,进料斗、导流叶片、缓冲板各处均采用堆焊复合耐磨板,灰斗内形成的料衬可防止磨损。

壳体上部安装主电动机和减速机。

回转部分由笼形转子16、主轴17、轴套、轴承等组成。

转子采用键连接固定在主轴上,主轴通过传动部分的驱动旋转。

转子由撒料盘2及水平垂直格板4、上下轴套、连接板等组成,转子是选粉机的主要部分。

轴承及滚动轴承等均装在轴套内,轴承采用稀油润滑,密封采用橡胶骨架油封及气封。

主轴与立式减速机共用一个稀油站润滑。

传动部分由立式调速电动机、立式减速器、梅花形弹性联轴器组成。

O-Sepa选粉机的工作原理气流分别由一次风管8、二次风管9切向进入涡壳形筒体1,经过导流叶片6进入导流叶片和涡轮转子之间的环形分级区,形成一次涡流。

然后进入涡轮内部的分级区,在高速旋转的涡轮叶片5的带动下,形成二次涡流。

最后气流经过涡轮中部,由细粉出口11进入旋风筒或袋收尘器等细粉收集设备。

被分级的物料从进料口12喂入,经撒料盘2离心撒开,在缓冲板3的作用下均匀地分散后落入环形分级区,与经过导流后的分级气流进行料气混合。

O-Sepa选粉机简介

O-Sepa选粉机配置: 1、Flender减速机(B2SV02、03、04、05等, 速比在5、5 .6、6、6.3等) 2、稀油站:采用常州市华立液压润滑设备厂 产XYZ系列稀油站,型号有:XYZ-6G、10G 3、电控柜主要控制主轴电机的变频调速及两 轴承测温元件的显示与控制。变频器采用西门子或 富士等知名品牌,具体根据订货情况定。 4、上下两轴承采用进口轴承,一般为瑞典和 日本产较多。 5、选粉室内陶瓷贴片采用上海盈纳福高分子 材料有限公司产的胶水。

附:O-Sepa高效选粉机转速、功率 和产量与风量的关系图

六、 O-Sepa选粉机

的性能评价

选粉机是圈流粉磨系统的重要组成部 分,选粉机的操作参数将关系到整个机组的 生产,其性能好坏将直接影响系统的技术经 济指标,为此正确的评述选粉机的性能和合 理的确定有关工艺参数至关重要。 评价选粉机工艺特性的方法很多,但 更具实用价值的是:选出成品颗粒组成,选 粉效率和部分分选曲线。

用特性曲线可以定性或定量地分析选粉机的使用情 况,进而结合磨机状况可以对系统作出合理的判断

主要结论: (1)选粉效率随循环负荷的增加而降低。粉 磨效率随循环负荷的增加而增加;随选粉效 率的降低而降低。 (2)在同一循环负荷下,不同型式选粉机的 效率O'sepa大于旋风式,旋风式又大于离心式。 (3)任何一个圈流粉磨系统均有一个合宜的 循环负荷值和相应的选粉效率值。此时该系 统的比生产率最高。

(一) 成品粒度组成 众所周知:一定矿物成分的水泥强度 随比面积增加而增加,但超过一定范围 (5000-6000cm2/g)反而下降。此外流程 不同(如开流闭流等)、选粉机型式不同 (离心式、旋风式、高效式)不同,即使 比面积相同,其强度亦有所差别,这是由 于颗粒级配不同所致。一般认为成品中3- 30微米粒级的含量是关键性的,它与温度 的发展趋势相一致。如果3-30微米含量相 同,则强度基本相同。

OSepa高效选粉机使用说明书

O-Sepa高效选粉机使用说明书陕西斯达实业有限公司中国·西安目录一、前言 (2)二、主要技术性能参数 (5)三、结构及工作原理概述 (7)四、工艺选型方法 (7)五、机器安装 (8)六、试运转 (10)七、操作、维护及检修 (10)一、前言粉磨技术采用圈流工艺是保证被粉磨物料粒径均齐、材料潜能充分发挥、节能高效的有效措施。

圈流工艺的关键设备是选粉机。

水泥工业选粉机已由最早的静态选粉机、第一代离心式选粉机、第二代旋风式选粉机、第三代旋转笼式涡轮转子选粉机发展为新一代笼式涡轮转子高效动态选粉机。

O-Sepa选粉机是日本小野田公司研制开发的第三代旋转笼式涡轮转子选粉机。

我公司在该选粉机基础上成功应用国际先进水平的TSV4高效、低阻、节能涡轮转子技术,研究开发出适合我国国情的、达到国际先进水平的新一代改进型O-Sepa系列高效动态选粉机。

(一)应用形式:由我公司开发研制推广的不同应用形式有三种,分别成功应用于水泥、水泥生料、煤粉和其它矿物质方面的分选。

下图是我公司应用于水泥1.转子叶片内侧进风口的横截面积增大,选粉空气的径向速度朝着转子轴的方向减小,选粉区不局限于叶片转子的周边而是延伸入转子叶片间的开口处,大大提高了选粉效率;涡流系统被引入到叶片转子的中心,提高了选粉机分选细粉的能力。

由于通过转子叶片内侧的流体切向速度降低,使流体阻力减小、叶片磨损大大减小。

2.涡流产生的能耗。

由于通过转子叶片内侧的流体切向速度降低,使流体阻力减3.笼形转子上部撒料盘进行了高效抛撒改进。

使料气混合能力大大提高,从而有助于选粉能力提高。

(三)选粉机的分级特性:1.选粉机的实际效率可用分级曲线(Tromp 曲线)来表示。

2.分级曲线的模拟模型(简化座标):—不完善度 I=d75-d25/(2 d50)—分级精度 X=d25/d75—曲线倾角Θ=A tan(-0.5/㏒x)这是直线的倾角,通过对简化坐标中分级曲线的分级区域进行线性处理而展变化:(四)选粉机的重要特性及其他优点:1、该选粉机能满足选择选粉机的全部要求。

O-Sepa高效选粉机的性能及应用

O-Sepa选粉机性能及应用O-Sepa选粉机的性能特点O-Sepa选粉机在分级原理上,与前两代选粉机相比有较大的改进,其分级气流仅在水平面内旋转,而且气流平稳。

物料在经过撒料盘和缓冲板充分分散之后垂直下落,从上而下通过整个分级区,可受到多次分级的作用。

因而,具有分级效率高、处理物料量大、产品粒径范围窄等特性。

该选粉机除了在分级机理和性能方面具有明显的优越性之外,具有以下特点:①粉粒状物料粒径的分选精度较高,因此,分级效率可以提高,产量增加。

②可以生产粒度分布较窄的产品,改变涡轮的转速,可在10~300um的范围内调节分级粒径。

调节范围广,调节方法简便。

③由于可以用含尘气体作为分级气流,因此,粉碎—分级系统非常紧凑,并具有冷却等功能。

④可与辊磨或辊压机组合成粉碎一分级系统,简化工艺流程,提高粉碎效率。

O-Sepa选粉机的主要技术参数见表1。

表1 O-Sepa选粉机表2列出了在生产条件基本相同的情况下,O—Sepa选粉机与离心式、旋风式选粉机的实际生产数据。

对比结果说明:O-Sepa选粉机比离心式、旋风式选粉机的产量分别提高3%和7%,电耗降低7.8kW·h/t和3.2kW·h/t。

自O-Sepa选粉机问世以来,相继研制出一些工作原理与0-Sepa选粉机基本相同,但在结构上各具特点的高效选粉机。

例如丹麦史密斯(Smidth)公司的Sepax 型高效选粉机,德国伯力鸠斯(polysius)公司的Sepol型高效选粉机等。

表2 O-Sepa及其它型号选粉机的生产数据对比O-Sepa选粉机的细度调节控制出磨水泥的细度,一是为使水泥具有一定的颗粒组成,使水泥的质量符合国家标准,满足工程施工要求;二是为了经济合理。

细度细的水泥加水后,水化反应快,凝结硬化快,早期强度高;但水泥磨得过细时,磨机的产量迅速降低,粉磨电耗急增,研磨体和衬板消耗也显著上升。

同时对水泥性能也有不利影响。

过去普通硅酸盐水泥的比表面积一般控制在(300±20)m2/kg为宜,现在为了实现水泥标准,根据大量研究认为水泥细度的最佳控制范围为350~400m2/kg。

o-sepa选粉机工作原理

O-SEPA选粉机工作原理

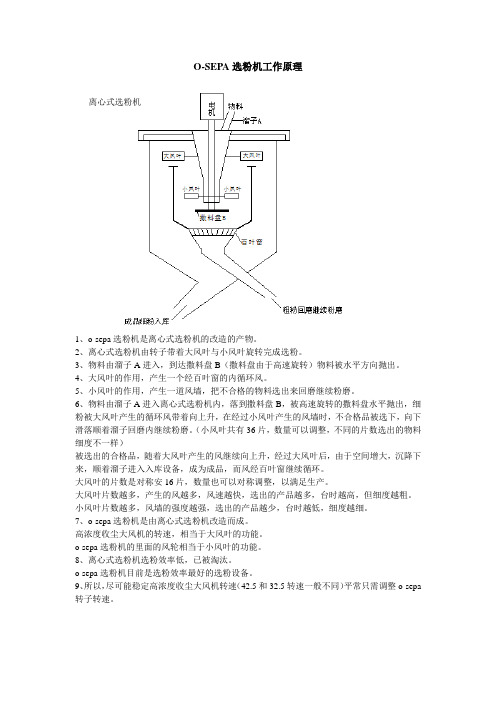

离心式选粉机

1、o-sepa选粉机是离心式选粉机的改造的产物。

2、离心式选粉机由转子带着大风叶与小风叶旋转完成选粉。

3、物料由溜子A进入,到达撒料盘B(撒料盘由于高速旋转)物料被水平方向抛出。

4、大风叶的作用,产生一个经百叶窗的内循环风。

5、小风叶的作用,产生一道风墙,把不合格的物料选出来回磨继续粉磨。

6、物料由溜子A进入离心式选粉机内,落到撒料盘B,被高速旋转的撒料盘水平抛出,细粉被大风叶产生的循环风带着向上升,在经过小风叶产生的风墙时,不合格品被选下,向下滑落顺着溜子回磨内继续粉磨。

(小风叶共有36片,数量可以调整,不同的片数选出的物料细度不一样)

被选出的合格品,随着大风叶产生的风继续向上升,经过大风叶后,由于空间增大,沉降下来,顺着溜子进入入库设备,成为成品,而风经百叶窗继续循环。

大风叶的片数是对称安16片,数量也可以对称调整,以满足生产。

大风叶片数越多,产生的风越多,风速越快,选出的产品越多,台时越高,但细度越粗。

小风叶片数越多,风墙的强度越强,选出的产品越少,台时越低,细度越细。

7、o-sepa选粉机是由离心式选粉机改造而成。

高浓度收尘大风机的转速,相当于大风叶的功能。

o-sepa选粉机的里面的风轮相当于小风叶的功能。

8、离心式选粉机选粉效率低,已被淘汰。

o-sepa选粉机目前是选粉效率最好的选粉设备。

9、所以,尽可能稳定高浓度收尘大风机转速(42.5和32.5转速一般不同)平常只需调整o-sepa 转子转速。

O-Sepa高效选粉机使用使用说明

O-Sepa高效选粉机使用说明书陕西斯达实业有限公司中国·西安目录一、前言 (2)二、主要技术性能参数 (5)三、结构及工作原理概述 (7)四、工艺选型方法 (7)五、机器安装 (8)六、试运转 (10)七、操作、维护及检修 (10)一、前言粉磨技术采用圈流工艺是保证被粉磨物料粒径均齐、材料潜能充分发挥、节能高效的有效措施。

圈流工艺的关键设备是选粉机。

水泥工业选粉机已由最早的静态选粉机、第一代离心式选粉机、第二代旋风式选粉机、第三代旋转笼式涡轮转子选粉机发展为新一代笼式涡轮转子高效动态选粉机。

O-Sepa选粉机是日本小野田公司研制开发的第三代旋转笼式涡轮转子选粉机。

我公司在该选粉机基础上成功应用国际先进水平的TSV4高效、低阻、节能涡轮转子技术,研究开发出适合我国国情的、达到国际先进水平的新一代改进型O-Sepa系列高效动态选粉机。

(一)应用形式:由我公司开发研制推广的不同应用形式有三种,分别成功应用于水泥、水泥生料、煤粉和其它矿物质方面的分选。

下图是我公司应用于水泥1.转子叶片内侧进风口的横截面积增大,选粉空气的径向速度朝着转子轴的方向减小,选粉区不局限于叶片转子的周边而是延伸入转子叶片间的开口处,大大提高了选粉效率;涡流系统被引入到叶片转子的中心,提高了选粉机分选细粉的能力。

由于通过转子叶片内侧的流体切向速度降低,使流体阻力减小、叶片磨损大大减小。

2.涡流产生的能耗。

由于通过转子叶片内侧的流体切向速度降低,使流体阻力减3.笼形转子上部撒料盘进行了高效抛撒改进。

使料气混合能力大大提高,从而有助于选粉能力提高。

(三)选粉机的分级特性:1.选粉机的实际效率可用分级曲线(Tromp 曲线)来表示。

2.分级曲线的模拟模型(简化座标):—不完善度 I=d75-d25/(2 d50)—分级精度 X=d25/d75—曲线倾角Θ=A tan(-0.5/㏒x)这是直线的倾角,通过对简化坐标中分级曲线的分级区域进行线性处理而展变化:(四)选粉机的重要特性及其他优点:1、该选粉机能满足选择选粉机的全部要求。

OSEPA选粉机安全操作规程

02 确认电机接地良好,防止漏电事故发生。

03

检查控制面板上各指示灯、按钮是否正常 ,无损坏或失灵情况。

04

确保电气系统已进行定期维护,如清理灰 尘、紧固接线端子等。

机械设备检查

检查选粉机各部件是否紧 固,无松动或脱落现象。

检查筛网是否清洁、无破 损,确保筛分效果。

确认传动系统(如皮带、 链条等)完好无损,润滑 良好。

OSEPA选粉机安全 操作规程

汇报人:

2024-01-24

目录

• 设备概述与工作原理 • 安全操作基本要求 • 开机前检查与准备工作 • 生产过程中的安全操作 • 紧急情况下的应对措施 • 安全防护与事故预防措施

01

设备概述与工作原理

OSEPA选粉机简介

01

OSEPA选粉机是一种高效、节能的粉体分级设备, 广泛应用于化工、建材、冶金、矿山等领域。

电机功率

根据设备型号和处理量不同, 电机功率也有所差异,通常在 几十千瓦到几百千瓦之间。

设备尺寸和重量

OSEPA选粉机的尺寸和重量因 型号和配置而异,可根据实际

需求进行选择。

02

安全操作基本要求

操作人员资质与培训

操作人员必须持有有效的特种作业操作证,具备 相应的操作技能和安全意识。

操作人员应接受专业培训,熟悉OSEPA选粉机的 结构、性能、工作原理及安全操作规程。

发现异常情况应立即停机检查,排除 故障后方可重新启动。常见异常情况 包括电机过热、轴承损坏、密封件泄 漏等。

停机维护与保养流程

停机维护

定期清理选粉机内部积灰和杂物,保持设备清洁;检查并紧固各部件连接螺栓 ,确保设备稳定运行。

保养流程

按照设备使用说明书要求,定期对选粉机进行润滑保养,更换磨损严重的部件 ,以延长设备使用寿命。

O-Sepa高效选粉机33页word文档

O-Sepa N-3000O-SEPA N-750 高效动态选粉机技术数据表N-1000选粉机技术参数表N-1500详细技术参数N-2000选粉机技术性能参数N-2500O-Sepa N-3000高效选粉机技术参数表O-Sepa N-3500高效选粉机技术参数表O-sepa高效选粉机结构概述及工作原理1、结构概述O-Sepa高效选粉机主要由壳体部分、回转部分、传动部分和润滑系统等构成。

壳体部分由壳体、下料灰斗、进料斗、出料风管(弯管)等组成。

在壳体的内部装设有导向叶片,缓冲板,空气密封圈,壳体的侧面和顶盖分别开设有检查门。

壳体的一、二次进风口(或壳体的全部)及弯管出口处内侧均粘贴有陶瓷片或高分子耐磨涂料。

进料斗、导向叶片、缓冲板各处均喷涂耐磨材料。

下料灰斗内部以形成料衬来防止磨损。

壳体上部可承受选粉机主轴所联结的电动机、减速器及其支座等重量。

回转部分由转子、主轴和轴承等组成。

转子用键固定在主轴上,主轴通过传动部分的电动机驱动而高速旋转。

转子由撒料盘、水平垂直格板、上下轴套以及联结板组成。

转子是选粉机的关键部件。

主轴内的轴承润滑采用稀油润滑方式,密封选用橡胶骨架式油封及气室密封。

主轴和立式减速器润滑共用一个稀油润滑站。

传动部分由电动机、减速器以及梅花型弹性联轴器组成。

2、基本工作原理粉磨后的待选物料由上部的两个喂料管(进料斗)喂入选粉机内,通过转子撒料盘、缓冲板充分分散,而后落入选粉区。

选粉气流大部分来自粉磨设备,通过切向一次风进口对物料进行分选,分选主要是根据离心力与空气阻力(斯托克斯力)的平衡达到有效的分级。

来自收尘设备的回风通过二次风进口进入,经导向叶片水平进入选粉区。

在选粉机内由垂直叶片组成的笼式转子回转时,使得转子内外压差在整个选粉区内上下维持一个定值,从而使气流稳定均匀,为精确选粉创造了良好的条件。

物料的每一个颗粒自上而下得到了多次重复分选的机会。

而且多次分选都是在精确的离心力和水平空气阻力的平衡条件下进行。

O-SEPA选粉机

2、比面积与细度的调整。

在生产过程中,要想同时获得满意的 比面积与细度,仅靠调整选粉机转速是 不够的。均匀性系数n值越大,物料颗 粒分布范围越窄,颗粒越均匀,则比表 面积S越小。对O-SEPA选粉机来说, S O-SEPA 在转速一定的情况下,加大系统风量, 较多的粗颗粒进入成品,成品细度变粗, n值减小;在风量不变的情况下,加快 转笼速度,成品将变细,n值变大。在 实际操作中,表现为有时当细度细时, 比表面积并不高,而有时在细度粗时,

Hale Waihona Puke 4、选粉机各次风量调整对磨机系统 工况的影响

风门 一次风 加大 二次风 加大 三次风 加大 磨内 流量 增加 出磨负 出选粉 粗粉回 机负压 粉量 压值 上升 上升 增加 成品 细度 变粗

下降

下降

下降

减少

变细

下降

下降

下降

减少

变细

5、比表面积的控制

O-SEPA选粉机成品比表面积的控 制可以通过改变选粉风量来实现,当 通过选粉机的风量小于其设定值时, 产量由于选粉效率偏低而减少,当通 过选粉机的风量大于设定值时,则很 难获得设定的比表面积。同时,由于 颗粒分布变窄,对水泥的早期强度不 利。因此,一般情况下单独使用改变 风量来控制水泥比表面积的方法较少, 主要采用调整O-SEPA转速来控制。

三、日常操作中出想的问题及分析 • 选粉机回粉取样分析时发现 其中含有大量的成品,选粉 效率低,对应的循环负荷率 高。

1、选粉效率低、循环负荷高

• 造成水泥磨选粉机选粉效率低的主要原因 是入选粉机的一、二次风量不足,造成单 位体积气体含尘量过高,有效的风量不能 带动过多的水泥颗粒,在转子与导流叶片 的分级区内不能形成稳定气流,所以在一 次风管道内积灰严重;风管积灰后通风面 积减小,使得单位体积含尘量进一步加大 ,造成导向叶片间隙积灰,从而使选粉机 的选粉效果大幅度降低。

O—SEPA选粉机

O—SEPA选粉机O—SEPA型选粉机是新型高效选粉机(第三代选粉机)。

由小野田公司研制的,1979年通过工业试验后应用于工业生产。

O—SEPA选粉机的工作原理:需要选粉的物料由上喂料管喂入通过撒料盘、缓冲板充分分散落入分选区。

分选气流大部分来自磨机的含尘气体。

通过切向的一次、二次风进口及固定导向叶片进入。

在选粉区内由笼式叶片和水平叶片组成的回转涡轮使内外压差在整个分选区高度内维持一定,从而使整个分选区内的气流稳定均匀,为精确的选粉造成了良好的条件。

物料自上而下为每个颗粒提供了多次重复的分选机会,而且每次分选都在精确的力的平衡下进行,在分选区的停留时间较长,最后落入锥体部分,再经三次风分选。

所以选粉效率显著提高,同时又改变粒径分布。

O—SEPA选粉机与普通选粉机不同的特点有四个方面:空气水平方向引进,以切线方向进入选粉室;撒粒盘位于转子上方选粉机顶部。

迫使粗粉贯穿空气选粉的全过程;转子有较短的竖向风机叶片,采用较高的转子。

选粉机体积可缩小;转子周围的导向叶片改进了空气分布和物料在空气中的分散状态,为精确的选粉创造了良好条件,其优点是:①物料粒径分选精确、选粉效率高、单位容积处理量大。

②产品细度调节范围广,只需方便调节立轴转速即可生产比面积为2600~7000ccm2/g 的水泥。

③改善了水泥成品的颗粒分布,有利于提高水泥质量,达到同样水泥强度,用O—SEPA 型选粉机生产的水泥比表面积可比一、二代选粉机降低100~300cm2/g。

④可提高磨机产量,降低电耗,与传统选粉机相比,可使磨机产量提高约20%,节能约18%。

⑤可大量地利用冷空气,磨机也可采用强力通风,有利于降低水泥温度。

⑥能适应高浓度的含尘气体,可将含尘气体作分选气流使用。

因此可将磨机含尘气体直接引入选粉机,简化了粉磨系统。

⑦、机体小、布置紧凑、相同生产能力下,其体积只有传统选粉机的专一言,可减少设备和土建投资。

O—SEPA型选粉机的规格性能见表4—3O—SEPA型空气选粉机规格性能。

O-Sepa高效选粉机使用说明书

O-Sepa高效选粉机使用说明书陕西斯达实业有限公司中国·西安目录一、前言 (2)二、主要技术性能参数 (5)三、结构及工作原理概述 (7)四、工艺选型方法 (7)五、机器安装 (8)六、试运转 (10)七、操作、维护及检修 (10)一、前言粉磨技术采用圈流工艺是保证被粉磨物料粒径均齐、材料潜能充分发挥、节能高效的有效措施。

圈流工艺的关键设备是选粉机。

水泥工业选粉机已由最早的静态选粉机、第一代离心式选粉机、第二代旋风式选粉机、第三代旋转笼式涡轮转子选粉机发展为新一代笼式涡轮转子高效动态选粉机。

O-Sepa选粉机是日本小野田公司研制开发的第三代旋转笼式涡轮转子选粉机。

我公司在该选粉机基础上成功应用国际先进水平的TSV4高效、低阻、节能涡轮转子技术,研究开发出适合我国国情的、达到国际先进水平的新一代改进型O-Sepa系列高效动态选粉机。

(一)应用形式:由我公司开发研制推广的不同应用形式有三种,分别成功应用于水泥、水泥生料、煤粉和其它矿物质方面的分选。

下图是我公司应用于水泥1.转子叶片内侧进风口的横截面积增大,选粉空气的径向速度朝着转子轴的方向减小,选粉区不局限于叶片转子的周边而是延伸入转子叶片间的开口处,大大提高了选粉效率;涡流系统被引入到叶片转子的中心,提高了选粉机分选细粉的能力。

由于通过转子叶片内侧的流体切向速度降低,使流体阻力减小、叶片磨损大大减小。

2.涡流产生的能耗。

由于通过转子叶片内侧的流体切向速度降低,使流体阻力减3.笼形转子上部撒料盘进行了高效抛撒改进。

使料气混合能力大大提高,从而有助于选粉能力提高。

(三)选粉机的分级特性:1.选粉机的实际效率可用分级曲线(Tromp 曲线)来表示。

2.分级曲线的模拟模型(简化座标):—不完善度 I=d75-d25/(2 d50)—分级精度 X=d25/d75—曲线倾角Θ=A tan(-0.5/㏒x)这是直线的倾角,通过对简化坐标中分级曲线的分级区域进行线性处理而展变化:(四)选粉机的重要特性及其他优点:1、该选粉机能满足选择选粉机的全部要求。

浅谈调节O_Sepa高效选粉机提高磨机产量

5 结束语

伴随着水泥生产线规模的扩大,运用高压料层粉碎 原理所开发出的装备正迅速取代球磨机,而这些装备本 身又各具特点, 即使是球磨机也有其不可替代的特点,

浅谈调节O-Sepa高效选粉机提高磨机产量

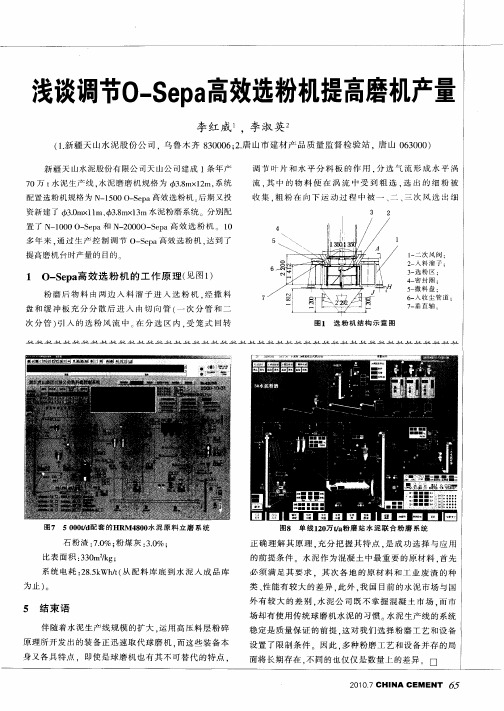

李红威1 , 李淑英2

(1.新疆天山水泥股份公司, 乌鲁木齐 830006;2.唐山市建材产品质量监督检验站, 唐山 063000)

新疆天山水泥股份有限公司天山公司建成 1 条年产 70 万 t 水泥生产线,水泥磨磨机规格为 准3.8m×12m,系统 配置选粉机规格为 N-1500 O-Sepa 高效选粉机。后期又投 资新建了 准3.0m×11m、准3.8m×13m 水泥粉磨系统。 分别配 置了 N-1000 O-Sepa 和 N-2000O-Sepa 高效选粉机。 10 多年来,通过生产控制调节 O-Sepa 高效选粉机,达到了 提高磨机台时产量的目的。

1 O-Sepa高效选粉机的工作原理(见图1)

粉磨后物料由两边入料溜子进入选粉机,经撒料 盘和缓冲板充分分散后进入由切向管(一次分管和二 次分管)引入的选粉风流中。 在分选区内,受笼式回转

调节叶片和水平分料板的作用,分选气流形成水平涡 流,其中的物料便在涡流中受到粗选,选出的细粉被 收集,粗粉在向下运动过程中被一、二、三次风选出细

9.6 补焊密封圈内圈间隙为 8±1

750 1 000 70 85 以上 880 750 大于 2.0 小于 1.6 480

430

水泥筛余的粗颗粒肉眼观察, 并不是均匀的变粗,筛 余 基 本 上 都 是 1mm~2mm 大 颗 粒 , 水 筛 细 度 在 1.6%~ 3.6%之间。 (3)在成品滑槽上取样水泥中含有大颗粒, 操作员用手即可摸出。 (4)取样做水泥成品颗粒级配 分 析 : 大 于 60μm 以 上 颗 粒 比 例 占 总 量 10% 左 右 , 高 出 其 它 磨 机 近 10 个 百 分 点 ,比 10 号 磨 选 粉 机 调 整 后 也 高 出 近10%左 右 。 从 以 上 四 个 方 面 技 术 分 析 确 定 , 有部分未选粉的物料由密封圈进入到成品中。 因此, 我 们 对 10 号 磨 选 粉 机 采 取 了 调 整 措 施 。 主 要 是 针 对 选粉机密封圈中密封环和密封槽之间轴向、侧向尺寸 采取了对应调整措施。 4.2 调整措施

o-sepa选粉机安全操作规程(10篇范文)

o-sepa选粉机安全操作规程(10篇范文)第1篇 o-sepa选粉机安全操作规程1开停机顺序及注意事项1.1开机顺序:关闭风阀、启动稀油站冷却水、稀油站、选粉机、调节各风阀开度。

1.2停机顺序:选粉机、关闭风阀、稀油站、稀油站冷却水。

1.3注意事项:注意稀油站冷却水路、油路畅通。

2开机前检查2.1确认稀油站的循环冷却水畅通,油泵电机以及油温、油压正常;2.2确认主电机及减速机地脚螺栓紧固;2.3确认机体内的耐磨陶瓷片无脱落,如有脱落及时粘贴;2.4确认导向叶片完好,一、二次风道无积灰;2.5确认卸灰翻板阀动作灵活;2.6确认鼠笼回转灵活,无卡碰现象;2.7确认安全防护装置完好。

3运行中的检查3.1检查电机及减速机有无震动、异音、发热等情况;3.2检查润滑系统的供油及回油是否畅通,油温油压是否正常;3.3检查机体内有无异常声响及震动;3.4检查各阀门开度是否合适;3.5检查主电机电流变化情况,作好记录,3.6检查两下料斜槽的料流量是否接近(下料不均匀会导致撒料盘受力不平衡而产生较大的震动);3.7检查翻板阀动作是否灵活。

4停机后维护保养4.1检查有无漏油、漏灰现象;4.2检查机体内陶瓷片有无脱落,导向叶片的磨损情况;4.3检查各风道有无积灰,如有积灰及时清理。

第2篇电子称选粉机巡检岗位安全操作规程一、本规程使用于制成车间电子称、选粉机巡检岗位。

二、上岗前按规定佩带劳动保护用品。

三、严禁酒后上岗和当班饮酒四、开机前准备1、检查各连接部位是否松动,壳体、地脚、机座是否完好。

2、检查传动装置是否完好,有无异常现象。

3、检查润滑装置的密封状况,有无缺油、漏油现象,有无灰尘进入,油质是否良好,油位是否适当。

4、检查现场各仪表是否完好,信号是否正常。

5、及时清理各部位异物,保证物流畅通。

6、检查各处的密封状况,有无漏料、漏灰、漏油、漏风现象,检查门、检查孔是否封严。

7、检查各种安全设施和照明设施,是否存在隐患,确保设备、人身安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

O-Sepa N-3000

O-SEPA N-750 高效动态选粉机技术数据表

N-1000选粉机技术参数表

N-1500详细技术参数

N-2000选粉机技术性能参数

N-2500

O-Sepa N-3000高效选粉机技术参数表

O-Sepa N-3500高效选粉机技术参数表

O-sepa高效选粉机结构概述及工作原理

1、结构概述

O-Sepa高效选粉机主要由壳体部分、回转部分、传动部分和润滑系统等构成。

壳体部分由壳体、下料灰斗、进料斗、出料风管(弯管)等组成。

在壳体的内部装设有导向叶片,缓冲板,空气密封圈,壳体的侧面和顶盖分别开设有检查门。

壳体的一、二次进风口(或壳体的全部)及弯管出口处内侧均粘贴有陶瓷片或高分子耐磨涂料。

进料斗、导向叶片、缓冲板各处均喷涂耐磨材料。

下料灰斗内部以形成料衬来防止磨损。

壳体上部可承受选粉机主轴所联结的电动机、减速器及其支座等重量。

回转部分由转子、主轴和轴承等组成。

转子用键固定在主轴上,主轴通过传动部分的电动机驱动而高速旋转。

转子由撒料盘、水平垂直格板、上下轴套以及联结板组成。

转子是选粉机的关键部件。

主轴内的轴承润滑采用稀油润滑方式,密封选用橡胶骨架式油封及气室密封。

主轴和立式减速器润滑共用一个稀油润滑站。

传动部分由电动机、减速器以及梅花型弹性联轴器组成。

2、基本工作原理

粉磨后的待选物料由上部的两个喂料管(进料斗)喂入选粉机内,通过转子撒料盘、缓冲板充分分散,而后落入选粉区。

选粉气流大部分来自粉磨设备,通过切向一次风进口对物料进行分选,分选主要是根据离心力与空气阻力(斯托克斯力)的平衡达到有效的分级。

来自收尘设备的回风通过二次风进口进入,经导向叶片水平进入选粉区。

在选粉机内由垂直叶片组成的笼式转子回转时,使得转子内外压差在整个选粉区内上下维持一个定值,从而使气流稳定均匀,为精确选粉创造了良好的条件。

物料的每一个颗粒自上而下得到了多次重复分选的机会。

而且多次分选都是在精确的离心力和水平空气阻力的平衡条件下进行。

由于选粉距离较长,最后落入下料锥体(下料灰斗)的颗粒又经过三次风再次分选。

一、二、三次风的比例大致为6.75∶2.25∶1。

分选效率大幅度提高。

O-Sepa高效选粉机技术革新

1、概述:选粉机的性能优劣,主要由三个方面决定,这就是物料的分散、分级和细粉的分离性能。

我们在实践中对O-SEPA选粉机进行了大量革新。

其涡轮转子和粗粉灰斗结构设计独特:采用了特殊形状叶片,分级流场更加稳定,分级效率和分级精度更高;在涡轮转子内部设置了专门的涡流打散器,进一步降低设备阻力,减小磨损,节省电耗;大高径比设计,延长了物料分选时间;全选粉式三次风设计,对粗粉真正实现彻底清洗,提高了分级效率。

对此,作详细介绍。

2、改进撒料盘和缓冲板结构形式,提高物料分散效果。

原来设计的撒料盘,采用的是平板式圆盘结构,物料和盘面产生的磨察力很小,所以物料常有堆状下落,分散性能很差。

此后我们给盘面上增加了放射线纵向布置的条钢,并对缓冲板采用焊条堆焊,提高了物料和盘面的磨察力,并使其按一定角度和方向抛向缓冲板,而缓冲板表面不再是平面,物料碰撞面增大,明显提高了物料的分散性能。

最近,我们又将盘面上的条钢改为螺旋浆叶片,使物料形成悬浮状态抛向选粉区域,更为精确分级创造了有利条件。

3、采用法国TSV4高效涡轮转子叶片技术。

转子叶片由薄厚均匀的矩形叶片,另行设计为外边厚内边薄的特殊形状叶片(见下图),分级流场更加稳定,分级效率和分级精度更高。

体现出三个优点:A:内侧进风口的横截面积增大,选粉空气的径向速度朝着转子轴的方向减小,因为离叶片转子的中心越近,离心力越小,阻力也越小。

所以选粉区不局限于叶片转子的周边而是延伸到转子叶片间的开口处,降低了选粉浓度,提高了选粉效率;B、涡流系统被引入到叶片转子的中心,提高了选粉机分选细粉的能力。

C、由于通过转子叶片内侧的流体切向速度降低,使流体阻力减小,叶片磨损大

增加涡流打散器,具有三个决定性的优点:

A:涡流打散器使进入转子中心的旋转流变成定向流,避免了涡流产生的压降;

B:气流的旋转产生的能量传给转子,降低了驱动装置的电耗,同时避免了涡流产生的能耗,可降低功率,减少投资,节约运行成本。

C:选粉机出口处的流体切向速度降低,因此出风弯管磨损大大减小,也可

高效选粉机对物料的分选,发生在导向叶片和转子叶片之间的空间区域,物料在旋转气流中被分选。

分选主要是依据离心力与旋转气流的向心力的平衡,达到有效的分级。

粉料在选粉区间通过的路径越长,停留时间越多,被分选的几率越高。

为此,我们适当的提高了转子的高度,使选粉效率明显提高。

6、改进导风叶片安装方式和转子叶片间隔距离,保证生产高比表面积产品。

高效选粉机内的气流是经过经过导风叶片引入选粉室的,气流的切向速度与转子叶片的速度相匹配,才能产生合理的径向流速,产生一个与离心力相反的向心牵引速度。

转子叶片的适当间距可以产生一定压降,使从入口到叶片转子间及在圆周和整个高度上的速度分布更均匀,由此影响产品的细度和选粉机的分级精度。

为此,我们将原来具有一定角度的导风叶片改进为可调整角度的导风叶片,以便在安装调试设备时获得最佳切向速度。

对于要求生产比表面积达到4000cm2/g以上产品的厂家,可以通过缩小叶片间隔距离的方式解决。

7、注重细节改进,提高设备运转率和使用寿命。

a、密封迷宫圈材质为高铬铸铁,且为整体铸造,铬含量保证20~30%。

凹凸圈装配间隙误差控制在6±2 mm以内保证密封效果和使用寿命达到5年以上。

b、轴承选用瑞典SKF轴承,密封圈选用荷兰或台湾TTO产品,轴承处加装测温元气件,保证使用寿命4万小时以上和正常运转。

c、导风叶片、转子叶片、进料口、灰斗上部均选用瑞典HARDOX500耐磨钢板,缓冲板、转子格板、涡流打散器、油管套管表面均堆焊687硬度合金耐磨材

料,其他易磨部位粘贴Al

2O

3

含量达95%以上的6mm厚耐磨陶瓷片。

灰斗内部焊接

间距为120mm的水平格环,以便使粗粉锥形堆积于灰斗内,提供自我耐磨保护。

d、转子的撒料盘安装好密封圈后整个转子部分应进行动平衡试验,平衡精

度等级为G6.3级,平衡力矩允许误差小于1.5N·m。

8、高效选粉机改进后的性能特点:

a、选粉效率高,具有高单位风量载尘量的处理能力,当单位风量含尘量达到

3.2kg/m3而分级效率不会降低,一般情况下可达到85%以上。

b、能大幅度提高磨机产量。

与开路磨比较,磨机产量提高60~80%;与传统闭路磨比较,可提高产量15~30%。

c、分级精度从第三代选粉机的0.5提高到0.7, 当喂料量增大时切割粒径几乎不变,成品均匀一致。

改善成品颗粒分布,提高产品质量。

水泥颗粒分布中提高了3~30μm颗粒含量,提高水泥强度;生料颗粒分布中降低了150μm颗粒的含量,改善了生料的易烧性。

d、可使整个粉磨回路有很好的节能效果,电耗更低。

与传统选粉机比,一般能节电10-20%。

e、产品细度调节范围广,控制简单,改变细度不需停机,仅通过改变选粉机的转速即可生产比面积为300~400m2/kg之间的各种水泥及各种粉状物料。

f、采用多种耐磨措施,保证了设备使用寿命延长。

g、系统采用全负压操作,杜绝了粉尘污染,改善了生产环境,实现了文明生产。

O-Sepa高效选粉机。