硅钢片工艺性分析

望变硅钢片生产工艺

望变硅钢片生产工艺

望变硅钢片是一种特殊的硅钢片,用于制造电力变压器的铁芯。

以下是望变硅钢片的生产工艺的主要步骤:

1.原料准备:选择优质的硅钢卷材作为生产的原料。

硅钢材料中添加了硅元素,可以提高磁导率,减少磁滞损耗和涡流损耗。

2.涂覆绝缘:将硅钢卷材在一侧或两侧进行绝缘涂覆。

这有助于减少涡流损耗并提高绝缘性能。

3.剪切:将硅钢卷材按照设计要求和尺寸要求进行剪切,制成所需的铁芯片形状。

4.叠装:将剪切好的硅钢片按照特定的叠装顺序堆叠在一起。

叠装的方式可以影响电磁性能和损耗。

5.热压制造:将堆叠好的硅钢片放入热压机中进行加热和压制。

在高温和高压下,硅钢片会被压制成铁芯的形状,同时保持所需的磁性能。

6.热处理:经过热压后的铁芯进行热处理,以消除内部应力并优化其磁性能。

7.切割和修整:对经过热处理的望变硅钢片进行切割和修整,确保其尺寸和表面平整度符合要求。

8.测试和质量控制:对望变硅钢片进行磁性能、绝缘性能等测试,以确保其质量符合标准和要求。

以上是望变硅钢片生产的基本工艺步骤。

这些步骤可能会有所变化,取决于生产厂家的具体工艺流程和设备。

该生产过程涉及到高精度的加工和严格的质量控制,以确保铁芯的性能和稳定性。

1/1。

电机用硅钢片研究报告

电机用硅钢片研究报告电机用硅钢片是制造电机中的重要材料,其质量和性能直接影响到电机的效率和使用寿命。

本研究通过对硅钢片的材料成分、磁性能、加工工艺等方面进行分析和研究,探讨了提高硅钢片质量和性能的方法和途径,为电机制造业的发展提供了技术支持和借鉴。

一、硅钢片的材料成分分析硅钢片是由硅钢板冷轧而成的薄板材料,其主要成分为铁和硅。

硅钢片的硅含量一般在2%~4.5%之间,硅的含量越高,磁导率越大,磁能损耗越小。

硅钢片中还含有少量的碳、锰、硫等元素,这些元素的含量对硅钢片的性能也有一定的影响。

二、硅钢片的磁性能分析硅钢片是电机中的重要磁性材料,其磁性能直接影响到电机的效率和使用寿命。

硅钢片的磁性能主要包括磁导率、磁饱和磁感应强度、磁能损耗等指标。

磁导率是指材料在磁场中的导磁性能,磁导率越大,材料的磁性能越好。

硅钢片的磁导率一般在1.6T~2.2T 之间。

磁饱和磁感应强度是指材料在磁场中的饱和磁感应强度,磁饱和磁感应强度越大,材料的磁性能越好。

硅钢片的磁饱和磁感应强度一般在2.0T~2.1T之间。

磁能损耗是指材料在磁场中产生的能量损耗,磁能损耗越小,材料的磁性能越好。

硅钢片的磁能损耗一般在1.5W/kg~4.0W/kg之间。

三、硅钢片的加工工艺分析硅钢片的加工工艺对其质量和性能有着重要的影响。

硅钢片的加工工艺主要包括钢板的清洗、切割、冷轧、退火等过程。

钢板的清洗是为了去除表面的油污和氧化物,保证钢板的表面光洁度和质量。

钢板的切割是为了将大块的钢板切成所需的尺寸。

冷轧是将切割好的钢板通过辊轧机进行轧制,使其成为薄板材料。

退火是将轧制好的硅钢片在高温下进行加热处理,使其达到一定的软化程度,提高其磁导率和磁性能。

四、提高硅钢片质量和性能的方法和途径1. 优化硅钢片的材料成分,提高硅含量,降低杂质含量,提高硅钢片的磁导率和磁性能。

2. 优化硅钢片的加工工艺,采用先进的清洗、切割、冷轧、退火等工艺,保证硅钢片的表面光洁度和质量,提高其磁导率和磁性能。

磁性钢片生产工艺

磁性钢片生产工艺磁性钢片生产工艺又称为硅钢片生产工艺,是制造磁性钢片的过程。

磁性钢片是一种含有硅钢的铁合金材料,具有优异的磁性能和导磁性能,广泛应用于电力设备、电力变压器和电动机等领域。

磁性钢片生产工艺可以分为以下几个主要步骤:1. 原料准备:磁性钢片的主要成分是硅钢,常规的硅钢片中硅的含量通常在2%至2.8%之间。

所以首先需要准备合适的硅钢材料,一般以冷轧硅钢卷或硅钢片为原料。

原料要经过剪切、矫直和去除表面锈蚀等处理,以确保材料质量。

2. 制卷:原料经过切割后,进行制卷操作。

制卷是将原料剪成合适的尺寸,分别制成不同宽度的钢带。

制卷操作需要精确控制尺寸和矫直度,以确保后续工艺的顺利进行。

3. 退火:制卷结束后,磁性钢片需要进行退火处理。

退火是通过加热和冷却的方式改善钢材的力学性能和磁性能,同时减小钢材内部的残余应力。

退火过程需要精确控制温度、时间和冷却速度等参数,以达到预期的效果。

4. 切割:退火后的磁性钢片需要经过切割处理,分别切割成不同尺寸的片材。

切割过程要求刀具锋利,切割精度高,尺寸一致性好。

5. 硅钢片表面处理:磁性钢片的表面处理是为了提高其磁性能和导磁性能。

通常使用酸洗或电解处理等方法,去除表面的氧化物和其他有害物质,保证钢材表面的光洁度和纯净度。

6. 涂层:磁性钢片经过表面处理后,需要进行涂层处理,以提高其耐腐蚀性和机械性能。

常用的涂层材料有环氧树脂、聚酰胺等。

涂层过程需要均匀涂覆,并确保涂层的附着力和厚度。

7. 整形和冲压:磁性钢片需要进一步整形和冲压,以满足具体的使用要求。

整形和冲压过程需要精确的模具和设备,以确保钢材形状的一致性和尺寸的精确性。

8. 质量检验:磁性钢片生产过程结束后,进行质量检验,确保产品符合国家和行业标准。

常用的检测方法包括磁性能测试、导磁性能测试、厚度测量、外观检查等,以确保产品的质量和性能。

以上是磁性钢片生产工艺的主要步骤,每个步骤都需要严格控制工艺参数和质量要求,以确保最终产品的质量和性能。

硅钢片工艺性分析

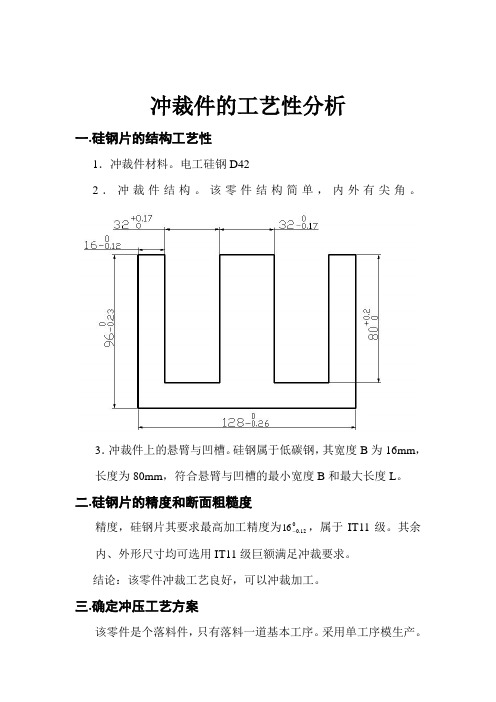

冲裁件的工艺性分析一.硅钢片的结构工艺性1.冲裁件材料。

电工硅钢D422.冲裁件结构。

该零件结构简单,内外有尖角。

3.冲裁件上的悬臂与凹槽。

硅钢属于低碳钢,其宽度B 为16mm ,长度为80mm ,符合悬臂与凹槽的最小宽度B 和最大长度L 。

二.硅钢片的精度和断面粗糙度精度,硅钢片其要求最高加工精度为012.016 ,属于IT11级。

其余内、外形尺寸均可选用IT11级巨额满足冲裁要求。

结论:该零件冲裁工艺良好,可以冲裁加工。

三.确定冲压工艺方案该零件是个落料件,只有落料一道基本工序。

采用单工序模生产。

四.工艺计算1.计算冲压力,采用刚性卸料装置和下出料方式冲模。

1.1.冲裁力F ,根据冲裁力的计算公式b Lt F σ=,根据网上获取取MPa b 480=σ)(7689616803280328032801696128mm L =+++++++++++=,得)(2949124808.0768N Lt F b =⨯⨯==σ1.2推件力T F ,根据推件力的计算公式F nK F T T =,查表1-8取055.0=T K ,且凹模洞口直刃高度h 取4mm ,58.04=÷==t h n ,得)(8.81100294912055.05N F nK F T T =⨯⨯==1.3总冲压力Z F ,计算总冲压理,)(3800008.3760128.81100294912N F F F T Z ≈=+=+= 2.初选压力机。

根据总冲压力Z F 选择压力机的标称压力,因为%80630380380000⨯<=KN KN N ,所以初选为J23-63型开式可倾曲柄压力机五.剪板机1.板料规格。

选用mm mm mm 8.012502000⨯⨯ 2.剪板机型号选用六.填写冲压工艺过程卡。

按分析计算的结果填写冲压过程工艺卡,见下表。

冲压工艺过程卡班级:模具0933 姓名:陈XX日期:2010-10-14。

硅钢的生产工艺

硅钢的生产工艺硅钢是一种广泛应用于电力设备和电子设备中的重要材料,它具有低磁滞、高导磁和高饱和磁感应等特点。

硅钢的生产工艺主要包括原材料配比、钢带制备、硅钢薄带制备和硅钢片制备。

下面详细介绍这些工艺。

首先,原材料配比是硅钢生产的首要工艺。

硅钢的主要成分是铁、硅和碳,其中硅是硅钢的主要添加元素。

原材料配比的目的是合理控制硅钢的成分,以满足硅钢的性能要求。

通常情况下,硅钢的硅含量在2%~4.5%之间。

其次,钢带制备是硅钢生产的关键环节。

钢带是硅钢生产的主要原材料,对硅钢的质量和性能有着重要影响。

钢带的制备主要包括熔融冶炼、连铸、轧制和退火等工艺。

其中,熔融冶炼是将原材料经过高温熔化,得到液态钢水的过程;连铸是将液态钢水连续铸造成坯料的过程;轧制是将坯料经过多道次的轧制,逐步压制成薄带的过程;退火是指将轧制好的钢带在适当的温度条件下加热、保温和冷却的过程。

然后,硅钢薄带制备是硅钢生产的关键工艺。

硅钢薄带是由硅钢厂制备的硅钢钢带切割成一定尺寸的薄片。

薄片的尺寸和形状对硅钢的最终性能有着重要影响。

硅钢薄带制备主要包括裁剪、去油、表面处理和切割等工艺。

最后,硅钢片制备是硅钢生产的最终工艺。

硅钢片是硅钢的最终产品,用于制造电力设备和电子设备。

硅钢片制备主要包括堆叠、焊接、压制和热处理等工艺。

堆叠是将多层硅钢薄片按照一定的堆叠次序堆叠在一起;焊接是将堆叠好的硅钢薄片通过焊接工艺进行连接;压制是将焊接好的硅钢片通过一定的压力进行压制;热处理是将压制好的硅钢片在适当的温度条件下进行加热和保温处理,以改善硅钢的磁性能和机械性能。

综上所述,硅钢的生产工艺主要包括原材料配比、钢带制备、硅钢薄带制备和硅钢片制备等工艺。

每个环节都对硅钢的质量和性能有着重要影响,需要科学、严谨地操作和控制。

只有保证每个工艺环节的协调和稳定,才能生产出优质的硅钢产品。

取向硅钢的加工工艺及取向硅钢

取向硅钢的加工工艺及取向硅钢取向硅钢是一种重要的电工材料,主要用于制造电机、变压器等电力设备。

它具有低磁滞损耗、高导磁性能的特点,能够有效降低电力设备的能耗。

为了满足不同领域对取向硅钢的需求,需要进行一系列的加工工艺。

取向硅钢的加工工艺主要包括原材料准备、热处理、冷轧、取向处理等环节。

首先,原材料准备是确保取向硅钢质量的重要环节。

在原材料选择上,需要选择高纯度的硅钢片,确保其化学成分符合标准要求。

同时,对原材料进行剪切、切边等加工,以便后续工序的进行。

接下来是热处理环节。

热处理是为了改善硅钢的磁性能和机械性能。

常见的热处理方法有退火和热轧退火。

退火是将硅钢加热至一定温度,然后缓慢冷却,以消除应力和晶界回复。

热轧退火是在退火的基础上,再进行一次热轧,可以进一步改善硅钢的磁性能和机械性能。

然后是冷轧环节。

冷轧是将热处理后的硅钢进行冷加工,以提高其平面度和表面质量。

冷轧过程中,硅钢经历了多道次的轧制,逐渐减小厚度,同时改善了晶体取向和磁性能。

冷轧还可以通过控制轧制力和温度,调控硅钢的微观组织和力学性能。

最后是取向处理环节。

取向处理是通过热处理和冷轧等工艺手段,使硅钢的晶体取向更加均匀,提高其导磁性能。

取向处理的具体方法有热轧取向和涂层取向两种。

热轧取向是将热处理后的硅钢再次进行热轧,通过控制轧制力和温度,使晶体取向更加均匀。

涂层取向是在硅钢表面涂覆特殊的取向剂,通过热处理使取向剂在硅钢内部形成均匀的取向结构。

取向硅钢的加工工艺涉及到原材料准备、热处理、冷轧和取向处理等环节。

通过这些工艺手段,可以改善取向硅钢的磁性能、机械性能和导磁性能,满足不同领域对取向硅钢的需求。

在实际生产中,需要严格控制每个环节的工艺参数,确保取向硅钢的质量稳定可靠。

随着科技的进步和工艺的不断改进,取向硅钢的加工工艺也将不断完善,为电力设备的发展提供更好的支持。

硅钢片焊接工艺

硅钢片焊接工艺全文共四篇示例,供读者参考第一篇示例:硅钢片焊接工艺是一种常见的金属加工工艺,它在电机、变压器、发电机等领域中都有广泛的应用。

硅钢片是一种特殊的电工合金材料,具有优异的导磁性和电阻性能,因此被广泛应用在电器设备中。

硅钢片的焊接工艺对于提高设备的性能和提高生产效率起着至关重要的作用。

硅钢片的焊接工艺主要包括焊接材料的选择、焊接设备的准备、焊接操作流程和焊接质量检测等方面。

在进行硅钢片的焊接工艺时,首先需要选择合适的焊接材料。

硅钢片焊接所用的焊接材料通常包括焊条和焊剂。

焊条是焊接时的填充材料,通常是一种铜合金,能够有效地进行导电和导热,提高焊接质量。

焊剂则是一种辅助焊接材料,能够减少氧化物的生成,提高焊接的粘接性能,保证焊接的质量。

在进行硅钢片的焊接时,需要按照一定的操作流程进行。

首先需要清洁焊接表面,去除表面的油污和氧化物,保证焊接的质量。

然后使用焊剂涂抹在焊接位置,以减少氧化物的生成,提高焊接的粘接性能。

接下来使用焊条在焊接位置进行填充,控制好焊接的温度和速度,确保焊接的质量。

最后进行焊接后的清洁工作,去除焊接残渣,检查焊接质量,确保焊接的合格。

焊接完成后,需要进行焊接质量检测。

焊接质量检测主要包括焊接接头的外观检测、尺寸检测和性能检测等方面。

外观检测主要是检查焊接接头的焊缝是否均匀、焊渣是否清除干净等。

尺寸检测则是检查焊接接头的尺寸是否符合要求,是否满足设计标准。

性能检测则是测试焊接接头的导电性和导热性能,确保焊接的质量。

硅钢片焊接工艺是一项比较复杂的工艺,需要认真细致的操作和严格的质量控制。

只有确保焊接材料的选择正确、焊接设备的准备充分、焊接操作流程正确、焊接质量检测严格,才能保证硅钢片焊接的质量和性能,提高设备的使用寿命和生产效率。

希望通过本文的介绍,可以让大家对硅钢片焊接工艺有一个更深入的了解,进一步提高焊接技术水平和实践能力。

【注:不足2000字,但内容充实】第二篇示例:硅钢片焊接工艺是一种常见的工艺,在电力电子、通信、汽车等行业中都有广泛的应用。

硅钢冶炼工艺

硅钢冶炼工艺引言硅钢是一种常见的特种钢材,具有优异的磁性能和导磁性能,广泛应用于电力设备、电动机等领域。

硅钢的冶炼工艺是钢铁生产中的重要环节,本文将详细探讨硅钢冶炼工艺。

硅钢的特点硅钢由于含有大量的硅元素,具有以下特点: 1. 低磁滞损耗:硅钢的硅含量可以有效降低磁滞损耗,提高电机的工作效率。

2. 高导磁率:硅对磁场具有较高的导磁率,可以提高电机的输出功率。

3. 低常磁损耗:硅钢的硅含量可以降低常磁损耗,提高电机的工作效率。

硅钢冶炼工艺的步骤硅钢冶炼工艺包括以下步骤:1. 原料准备硅钢的主要原料是镀锌钢板和硅铁合金。

在冶炼过程中,需要准备适量的原材料,确保冶炼过程的顺利进行。

2. 熔炼熔炼是硅钢冶炼工艺中的关键步骤。

在熔炼过程中,将原料放入高温炉中,加热至一定温度,使原料熔化。

熔炼过程中需要控制炉温和搅拌速度,确保原料充分混合,形成均匀的合金溶液。

3. 浇注浇注是将熔炼好的合金溶液倒入浇注模具中,形成硅钢板的过程。

在浇注过程中,需要控制浇注速度和温度,确保合金溶液均匀流动,形成均匀的硅钢板。

4. 压制压制是将浇注好的硅钢板进行压制,使其更加密实。

通过压制可以提高硅钢板的机械强度和导磁性能,提高硅钢材料的使用寿命。

硅钢冶炼工艺的优化为了提高硅钢的质量和冶炼效率,可以进行如下优化措施:1. 炉温控制合理控制炉温可以保证原料充分熔化,并减少熔炼过程中的能量损失。

通过优化炉温控制系统,可以提高硅钢冶炼的效率和质量。

2. 浇注速度控制合理控制浇注速度可以保证合金溶液充分流动,并减少气孔和夹杂物等缺陷的产生。

通过优化浇注速度控制系统,可以提高硅钢板的质量。

3. 压制参数优化通过优化压制参数,可以提高硅钢板的密实性和导磁性能。

合理选择压制压力和时间等参数,可以提高硅钢板的机械强度和导磁效能。

4. 原料质量控制优化原料的质量控制措施,可以提高硅钢的冶炼效果。

选择优质的镀锌钢板和硅铁合金作为原料,可以提高硅钢的导磁性能和使用寿命。

轧制取向硅钢片的技术分析

轧制取向硅钢片的技术分析【摘要】随着取向硅钢在各行业中的应用越来越广泛,对制造取向硅钢的技术也提出更高的要求,它质量的好坏也影响着我国能源的利用效率。

取向硅钢片的制作工艺复杂,工序多,制造技术严格。

笔者通过冷轧热轧、抑制剂的种类、同步异步轧制的比较及对缺陷控制的分析,从而得出最合理轧制取向硅钢片的方法。

【关键词】取向硅钢;冷轧;抑制剂;异步轧制;缺陷硅钢片是我们现代生活应用非常广泛的一种铁磁材料,而取向硅钢片更是做为电力、军事工业中用来制作各种变压器的重要材料,它的质量的高低直接影响着我国能源的利用效率,取向硅钢片的制作工艺复杂,工序多,制造技术严格。

为增大磁通密度,降低铁损,减小厚度,使之晶粒趋向于一致,接下来我将对轧制取向硅钢片的四个要点进行分析,从而得出最合理轧制取向硅钢片的方法。

一、轧制方式的影响硅钢片的轧制主要分为热轧和冷轧。

热轧硅钢片是将铁硅合金用平炉或电炉熔融,进行反复热轧成薄板,最后在800-850℃退火后制成。

热轧硅钢片主要用于发电机的制造,故又称热轧电机硅钢片,但其可利用率低,能量损耗大,近年相关部门已强令要求淘汰。

当然热轧也可以轧制一些要求不高的无取向硅钢,可作为轧制取向硅钢的毛坯材料。

用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,再经过一定的热处理将会得到叫好的取向硅钢。

与热轧无取硅钢片比较,取向硅钢的磁性具有很强的方向性;在这一轧制方向上具有优越的磁化性能与低能量损耗。

取向硅钢片在易磁化方向的铁损为横向的1/3左右,而磁导率却是它的6倍,同时铁损仅为热轧硅钢片的1/2,而磁导率却是后热轧硅钢的2.5倍。

二、抑制剂的重要影响硅是硅钢片中重要的合金元素,当在单质铁中硅含量较高时,它的组织为单相铁素体,不仅保留其优良磁导性,还降低了铁损;但随着要档si含量增加,硅钢的强度和硬度也随之而提高,当然脆性也会明显增加,这使硅钢片的轧制相当困难。

如以硫化锰作为抑制剂,可以部分解决,虽然锰和硫是必须严格控制的两个元素,但这两个元素在轧制过程中有一个阶段是需要的,碳在S和Mn之间起平衡作用。

硅钢片的冲裁模工艺分析与设计

硅钢片的冲裁模工艺分析与设计作者:王琦晗来源:《世纪之星·交流版》2016年第05期[摘要]该毕业设计是落料冲孔复合模的设计,冲压模具主要是将板料分离或成形而得到制件的加工方法。

因为模具的生产主要是大批量的生产,而且模具可以保证冲压产品的尺寸精度和产品质量,模具的设计与制造主要考虑到模具的设计能否满足工件的工艺性设计,能否加工出合格的零件,以及后来的维修和存放是否合理等。

在本次设计中,不仅要考虑要使做出的零件能满足工作要求,还要保证它的使用寿命。

[关键词]落料;工艺性;凸凹模;复合模;一、引言近年来,冲压成形工艺有很多新的进展,特别是精密冲裁、精密成形、精密剪切、复合材料成形、超塑性成形、软模成形以及电磁成形等新工艺日新月异,冲压件的精度日趋精确,生产率也有极大提高,正在把冲压加工提高到高品质的、新的发展水平。

前几年的精密冲压主要市是指对平板零件进行精密冲裁,而现在,除了精密冲裁外还可兼有精密弯曲、压延、压印等,可以进行复杂零件的立体精密成形。

过去的精密冲裁只能对厚度为5~8mm以下的中板或薄板进行加工,而现在可以对厚度达25mm 的厚板实现精密冲裁,并可对σb >900MPa的高强度合金材料进行精冲。

二、冲压工艺分析与设计1.工艺分析在一般情况下,影响冲压件工艺性的因素有几何形状、尺寸、精度、表面粗糙度及毛刺。

冲压件工艺性对冲压件质量、材料利用率、生产率、模具制造难易、模具寿命、操作方式及设备选用等都用很大的影响。

良好的冲压件工艺性可显著降低冲压件的制造成本,节省材料,减少成形工序,提高产品寿命和产品质量。

工件如图1所示,材料为硅钢片,厚度0.5mm。

对课题应解决的主要问题,该零件形状简单、对称,是由圆和直线组成的。

由表查出.冲裁件内外形所能达到的经济精度为IT12-IT13。

将以上精度与零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。

其它尺寸标注、生产批量等情况,也均符合冲裁的工艺要求,故决定采用冲孔落料复合冲裁模进行加工。

硅钢片_铁磁材料_解释说明以及概述

硅钢片铁磁材料解释说明以及概述1. 引言1.1 概述硅钢片是一种铁磁材料,具有良好的磁导率和低磁滞损耗特性。

它通常由特殊冷轧硅钢带制成,通过精确的制备工艺可以获得优异的电磁性能。

因此,硅钢片在电力工业中广泛应用于电机、变压器和发电设备等领域。

1.2 文章结构本文将首先对硅钢片进行定义与特点的介绍,包括其材料成分、物理特性以及相关技术参数。

然后,我们将详细讨论硅钢片的制备工艺,包括冷轧过程和热处理过程等关键步骤。

接下来,我们将探讨硅钢片在电力工业中的应用领域,并列举一些典型案例进行分析。

随后,我们将解释硅钢片作为铁磁材料的优势和特点,并探讨其在电力工业中与其他铁磁材料相比具有竞争优势的原因。

最后,我们将总结硅钢片作为铁磁材料的重要性,并展望未来硅钢片及铁磁材料的发展方向。

1.3 目的本文旨在为读者全面介绍硅钢片和铁磁材料的相关知识。

通过对硅钢片特性、制备工艺和应用领域的分析,希望能够深入理解硅钢片作为一种重要的铁磁材料在电力工业中的作用和价值。

此外,我们还将探讨硅钢片未来可能面临的挑战,并提出一些发展方向和建议,以促进硅钢片及铁磁材料技术的进步和应用的拓展。

这将有助于推动电力工业的发展并促进能源利用效率的提高。

2. 硅钢片:2.1 定义与特点:硅钢片,也称为电工钢或硅钢,是一种特殊的冷轧非晶质铁磁合金材料。

它由约6.5%的硅和少量的铝、碳、锰等元素组成。

硅钢片具有低磁导率和高电阻率的特点,并且在磁化和去磁化过程中表现出较低的能量损耗。

此外,硅钢片还具有优异的导电性能和高饱和磁感应强度。

2.2 制备工艺:制备硅钢片的关键步骤是在原料中控制合适的添加剂含量,并通过冷轧、退火等加工工艺来形成非晶质结构。

这些工艺操作可以有效地提高硅钢片的电阻率和降低磁滞损耗。

2.3 应用领域:由于其优越的磁性能和电性能,硅钢片广泛应用于电力设备行业。

主要应用包括变压器、发电机、电动机以及其他感应器件。

由于硅钢片具有低损耗和高效率的特点,它被广泛用于提高能源转换效率和降低能源消耗。

电机硅钢片堆叠工艺

电机硅钢片堆叠工艺电机硅钢片堆叠工艺是一种制造电机铁芯的方法,铁芯是电机的核心结构,支撑着电机的运转。

硅钢片是用于制造电机铁芯的常见材料,因为它具有低磁导率和高电阻率,可以减少铁芯的损耗和热量。

在电机硅钢片堆叠工艺中,用硅钢片按一定顺序和方式组成铁芯,使其具有良好的磁通路径和机械强度,以确保电机的高效运转和长寿命。

电机硅钢片堆叠工艺的过程包括选材、裁剪、磨边、堆叠和焊接等多个环节。

首先是选材,选择质量良好的硅钢片是保证电机铁芯质量的关键。

硅钢片应具有低的磁导率和高的电阻率,同时表面光滑,无毛刺和油污等缺陷。

常见的硅钢厂家有宝钢、武钢、包钢等,可以根据需要选择合适的品牌和规格。

裁剪是铁芯制造的第二步。

一般情况下,电机铁芯的大小和形状根据电机的功率和转速来确定,可以通过计算和实验得出。

硅钢片需要根据铁芯的尺寸和形状进行裁剪,通常采用机械剪切的方式,也可以使用数控开料机进行裁剪。

裁剪后的硅钢片应该保证高度一致,并且不应该有损伤和变形。

磨边是为了保证硅钢片的表面光滑,以便堆叠时更为精确。

硅钢片的边缘需要经过磨削处理,通常使用磨角机或者磨边机来完成。

磨边时需要保证削铁量和磨削压力的均匀性,以避免硅钢片表面产生变形或者划痕。

接着是堆叠。

堆叠工艺是决定铁芯质量的关键步骤之一。

在堆叠时,硅钢片需按照一定的次序和方式进行排列和叠放,以达到最佳的磁通路径和机械强度。

通常,硅钢片需要经过多次堆叠,每次堆叠后要进行检查和测量,以确保铁芯的几何尺寸和磁学性能的正确性。

最后是焊接。

焊接是将硅钢片牢固地连接在一起,形成整个电机铁芯的关键步骤。

常见的焊接方法有点焊和缝焊。

点焊通常用于连接单层硅钢片,缝焊则用于连接多层硅钢片。

在焊接时,需要严格遵循焊接参数和工艺规范,以确保焊接接头的质量和机械强度。

总之,电机硅钢片堆叠工艺是一项技术含量较高、要求严格的制造过程。

采用正确的工艺和工具,选择合适的材料和品牌,严格遵循制造流程和规范,可以保证电机铁芯的优质和可靠,同时提高电机的效率和寿命。

硅钢片检验标准

7.65

3.10

1.60

3

50W330

7.65

3.3.

1.60

3

50W350

7.65

3.50

1.60

5

50W400 0.50

7.65

4.00

1.61

5

97

50W470

7.70

4.70

1.62

10

50W540

7.70

5.40

1.65

10

50W600

7.75

6.00

1.65

10

50W700

7.80

7.00

牌号

50HZ

公称厚度 mm

理论密度 kg/dm3

最大铁损 W/kg

最小磁感 T

最小弯曲次数

最小叠装系数 %

P1.7

B800

35W230

7.60

2.30

1.60

2

35W250

7.60

2.50

1.60

2

35W270

7.65

2.70

1.60

2

35W300

7.65

3.00

1.60

3

0.35

95

35W330

P1.0/400 P1.5/400 不大于

-

-

-

-

21.0 19.0 17.0 16.0 15.0 14.5 22.0 19.0 17.0 16.0 15.0 14.5 19.0 18.0 17.0 16.5 12.0 11.0 10.0 9.0 8.2

P1.0/1000 24.0 22.0 20.0 19.0

1.20 1.80

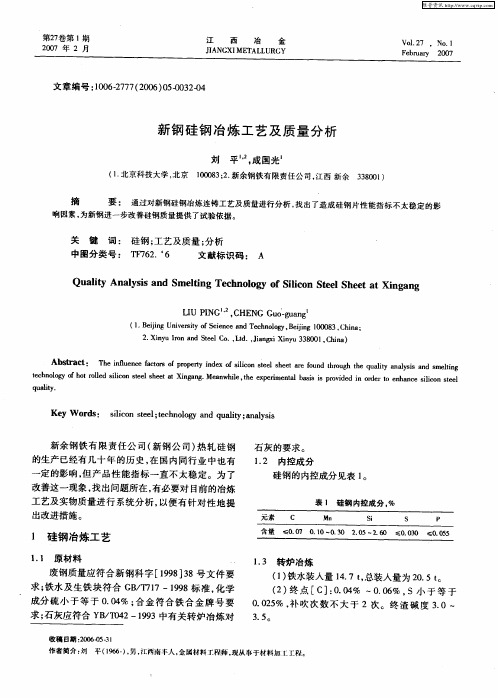

新钢硅钢冶炼工艺及质量分析

响因素 , 为新钢进一步改 善硅钢质量提供 了试验依据 。

关

键

词 : 硅钢 ;- 及质量 ; 析 3艺 分 文 献标识码 : A

中图分 类号 : T 7 2 F6 . 6

Qu l yA ay i a dS ln eh oo yo ic nS el h e t ig n ai n ls n me igT c n lg f l o te S e t n a g t s t Si aX

新钢 硅 钢冶 炼 工 艺及 质量 分析

刘

(・ 1北京科技大学 , 京 北

平 , 国光 。 成

10 8 ;. 0 0 3 2 新余钢铁有限责任公司 , 江西 新余 3 8 0 ) 30 1

摘

要 : 通过对新钢硅钢冶炼连铸工艺及质量进行分析 找 出 了 造 成 硅 钢 片 性 能 指 标 不 太 稳 定 的 影

出改进 措施 。

1 硅钢 冶炼工 艺

1 1 原 材料 .

13 转炉 冶炼 .

废钢质量应符合新钢科字[ 98 3 19 ]8号文件要 求; 铁水及生铁块 符合 G / '7—19 标 准, BT1 / 98 化学 成分硫 小于等 于 00 % ; .4 合金符合铁合 金牌号 要

求; 石灰 应 符合 Y / 02—19 BT 4 93中有 关转 炉冶 炼 对

L U NG。 CHE I PI NG Gu — u n 。 o g a g

,

( ・ e i nvrt o S i c n ehooy B in 0 0 3 C i : 1B in U i sy f c neadTc nl ,e i 10 8 ,hn jg e i e g jg a

收 稿 日期 :0 60 -l 2 0 -53

硅钢发展现状及生产工艺

硅钢片平 均单耗t/ 万kW

-

硅钢片 消耗量 t/a

-

1500 1200 300 700 150

75

-

7 15 16.5 15

-

26010 6750 9900 2250 31500

2)小型

水电制造量 核能发电

-

20 5 100

小计

2150

2.7 我国变压器用取向硅钢发展很快。特 别是近几年来的农网,城网改造对取向硅钢 的需求不断增加,在取向硅钢的厚度上已全 部淘汰了0.35㎜的使用。目前已大量生产 S9、S10等系列节能变压器和干湿变压器。 HiB的需求量在不断增加,该行业朝着体积 小、薄规格、噪音小、使用期长的方向发展。 表4为国内大、中型变压器企业生产及硅钢 需求(不含小型变压器厂及三资企业)。

2005年产 量/万台

硅钢片 需量/万 t

备注

以热轧矽钢片为主

以热轧、冷板为主 以热轧矽钢片为主 热轧+冷轧 热轧+冷轧 热轧+冷轧 冷轧硅钢片 冷轧硅钢片 冷轧硅钢片

4000

8000

45.000

39.000

3

1.5

6.0 3.5 2.5 11.0 5.0 5.0 4.0

9000.00

1443.00 1010.00 366.15 1827.00 1278.00

2.1 我国中、小型电机容量一般界定在0.75~ 100kW之间,电压≤380V,形成Y系列产品。 目前国内主要生产企业约300多家,生产电机 ,国内中、 小型电机生产能力达6000万kW,主要用热轧 矽钢片DR510~50制作铁芯。从电机台数、耗 电量上看占电机总量的70%。因此,如何提高 中、小型电机对高效节能有着十分重要的意义, 也是推行电工钢“以冷代热”的重点。

硅钢片冷冲裁模工艺分析与改进措施

硅钢片冷冲裁模工艺分析与改进措施-课程设计论文(2008-05-06 16:05:45)转载标签:课程设计硅钢片冷作撓具钢crl2mov杂谈摘要:介绍了Crl2HoV钢冷冲裁模的热处理工艺及失效分析以及锻造、热处理匸艺的改进措施。

Crl2MoV钢是一种高碳高洛的冷作模具钢,退火组织中含有数量较多的、粗大的碳化物,虽然经过反复锻造,但碳化物的分布仍不均匀:同时, 山于热处理丄艺的影响,使奥氏体中存在部分未溶的碳化物,在金相显微组织中形成了脆性的碳化物带状分布区。

经改进锻造和热处理匸艺后畀吏显微组织均匀化获得了满意的力学性能,达到了设计寿命的要求。

关键词:冷冲裁模。

失效分析。

锻造及热处理匸艺。

碳化物。

力学性能Abstract:This paper introduces the failure analysis of Crl2MoV steel cold-blanking die・ Forging and improvement measure of heat treatment process・ Crl2MoV steel is a cold work die steel with high carbon and high chromium・ After being forged repeatedly annealing structure contains a large number of coarse carbide with distributed imhomegeneity・ At the same time, carbide can* t be dissolved in austenite formed brittleness・ Carbide stingers distribute exists in microstructure as the result of the effect of heat treatment process・However, we can achieve satisfactory properties through the improved forging and heat treatment process which can make the micro-issuewell-distributed and meet the demand of design.Key words: cold - blankingo failure analysis。

硅钢片粘接工艺

硅钢片粘接工艺硅钢片是一种重要的电工材料,广泛应用于变压器、电动机等电力设备中。

硅钢片的优良性能主要归功于其特殊的组织结构,即由极细的晶粒和高度定向的磁畴组成。

为了进一步提高硅钢片的性能,人们发明了硅钢片粘接工艺,将两张或多张薄板通过粘合剂黏合在一起,形成厚板材料。

1. 硅钢片粘接工艺的原理硅钢片粘接工艺是利用高分子材料在硅钢片表面形成化学键或物理键而实现的。

常用的粘合剂有环氧树脂、氰酸酯、聚氨酯等。

这些材料具有较好的耐热性、耐候性和机械强度,可以有效地保护硅钢片表面免受腐蚀和损伤。

2. 硅钢片粘接工艺的优点(1)提高磁通密度:通过将两张或多张薄板黏合在一起形成厚板材料,可以有效地减少铁芯中空隙率,提高磁通密度,从而提高变压器和电动机的效率。

(2)降低损耗:硅钢片粘接工艺可以减少铁芯中的涡流损耗和剩余磁通损耗,降低变压器和电动机的能量损耗。

(3)提高机械强度:通过粘合剂的作用,硅钢片之间形成了牢固的结合力,可以有效地提高硅钢片的机械强度和抗拉强度。

(4)减少噪音:硅钢片粘接工艺可以减少变压器和电动机运行时产生的噪音,提高设备运行的安静程度。

3. 硅钢片粘接工艺的缺点(1)生产工艺复杂:硅钢片粘接需要经过多道工序,包括表面处理、涂胶、烘干、压合等步骤。

因此生产过程相对较为复杂。

(2)成本较高:硅钢片粘接需要使用特殊的粘合剂和设备,并且需要经过多次加工和检验。

因此成本相对较高。

4. 硅钢片粘接工艺应用领域硅钢片粘接工艺广泛应用于变压器、电动机等电力设备中。

特别是在高压、大容量变压器和电动机中,硅钢片粘接技术更是得到了广泛的应用。

5. 硅钢片粘接工艺的未来发展趋势(1)研发新型粘合剂:为了提高硅钢片的性能,人们正在研发新型的高分子材料,如聚醚酮、聚醚等,以替代传统的环氧树脂、氰酸酯等粘合剂。

(2)改进生产工艺:为了提高生产效率和降低成本,人们正在研究改进硅钢片粘接工艺,如采用新型涂胶技术、自动化生产技术等。

硅钢片冲剪工艺与工艺参数的选择研究

硅钢片冲剪工艺与工艺参数的选择研究二Ο一六年十二月目录硅钢片冲剪工艺与工艺参数的选择研究 (1)冷轧硅钢片冲剪工艺对损耗影响的研究 (1)1、冲剪应力对冷轧硅钢片铁损和磁感的影响研究 (1)2、冷轧硅钢片定子铁心叠压力的研究 (3)3、模具间隙的合理选用 (6)4、结论 (7)冷轧硅钢片冲剪工艺对损耗影响的研究冷轧硅钢片具有磁感高、损耗低、硬度低、同板差小等优点,随着国家“以冷代热”政策推进,冷轧硅钢片应用已十分广泛,但是,工艺参数对冷轧硅钢片的性能影响很大,同时冷轧硅钢片存在冲剪应力问题,这些因素对电机的性能有一定的影响.1、冲剪应力对冷轧硅钢片铁损和磁感的影响研究冷轧硅钢片存在冲剪应力问题,冲剪加工对冷轧硅钢片的导磁性能影响很大,对于中小型电机,齿宽较窄,最小的只有3mm左右,这导致冷轧硅钢片的导磁性能下降,损耗增大,电机性能的设计值与实际值误差较大,设计裕度无法掌握。

为此我们进行了模拟试验,将硅钢片冲剪成不同宽度,以模拟电机的齿宽,然后测量其磁感和铁损,经检测,随着试样宽度减小铁损增大,磁感下降,以30mm 宽度标准试样的比铁损、磁感为基准,不同宽度试样铁损增加幅度ΔP10、ΔP15见图3-29,不同宽度试样磁感下降幅度见图:图3-29 不同宽度试样铁损增加幅度图3-30 不同宽度试样磁感下降幅度通过图可以看出:(1) 冷轧硅钢片经冲剪加工后,随着冲剪宽度的变窄,磁感下降,铁损明显增大。

如冲剪宽度由30mm变为3mm时,铁损P15/50将增加约30%,磁感B10下降约15%,B25下降约3%。

(2) 冲片铁损增大,将直接影响电机效率。

小功率电机定、转子铜耗之和占电机总损耗的绝大部分,铁耗所占比例较小,因此所增加的损耗对小电机效率影响较小;而在功率较大的电机中,铁耗所占比重较大,其对电机效率的影响也较大。

(3)磁感的降低,将影响电机的功率因数。

由于设计时,激磁电流的计算值是按30mm宽度试样测得的磁化曲线计算,而电机正常工作时,实际将运行在受冲剪影响的不同宽度试样磁化曲线之上。

取向硅钢片

取向硅钢片1. 引言取向硅钢片是一种特殊的硅钢材料,具有优异的磁性能和机械强度,广泛应用于电力变压器、发电机和电动驱动系统等领域。

本文将介绍取向硅钢片的定义、特性、制造工艺以及应用领域。

2. 取向硅钢片的定义取向硅钢片是一种由冷轧非晶态硅钢卷材制成的金属材料。

其特点是在材料的基体中具有明显的取向结构,其磁性能相对普通硅钢片更优异。

3. 取向硅钢片的特性取向硅钢片具有以下特性:•优异的磁性能:取向硅钢片在磁感应强度、磁导率和剩磁等方面具有优异的性能,能够有效降低磁损耗和铁损耗。

•卓越的机械强度:取向硅钢片由于具有明显的取向结构,在机械强度方面表现出色,能够承受较大的外力和振动。

•低磁滞:取向硅钢片在交变磁场下有较低的磁滞损耗,能够提高能源的利用效率。

4. 取向硅钢片的制造工艺取向硅钢片的制造工艺主要包括以下几个步骤:4.1. 原材料准备取向硅钢片的制造首先需要准备适当的原材料,一般使用高质量的非晶态硅钢卷材作为原料。

4.2. 剪切和清洗原材料经过剪切和清洗,去除表面的氧化和污染物,保证表面的平整和清洁度。

4.3. 成形和退火剪切和清洗后的原材料进行成形,可以采用轧制或拉伸等方式,使其具有所需的形状和尺寸。

成形后,还需要进行退火处理,以提高取向硅钢片的晶粒取向度和磁性能。

4.4. 退火和冷轧成形后的取向硅钢片在退火炉中进行高温退火,使其晶粒取向更加明显。

之后,通过冷轧工艺进一步调整取向结构,并获得所需的厚度和平整度。

4.5. 表面处理冷轧后的取向硅钢片进行酸洗等表面处理,去除表面的氧化物和油脂,以提高其电气性能。

4.6. 切割和套圈最后,取向硅钢片根据需要进行切割和套圈等后续加工,以满足不同应用场景的需要。

5. 取向硅钢片的应用领域取向硅钢片由于其优异的磁性能和机械强度,被广泛应用于以下领域:•电力变压器:取向硅钢片用于电力变压器的铁芯材料,能够提高变压器的能效和稳定性。

•发电机:取向硅钢片用于电机的铁芯材料,能够提高发电机的效率,减少能源损耗。

变压器硅钢片的冲裁工艺分析及模具设计

变压器硅钢片的冲裁工艺分析及模具设计摘要:山字形铁心片在小型变压器中有着十分广泛的应用。

本文介绍了变压器硅钢片的冲裁工艺分析及模具设计,根据给定的具体零件图的尺寸和公差要求,并结合模具生产实际中的使用条件,设计了生产变压器硅钢片的级进冲裁模具。

包括冲压工艺设计、排样图与定位设计、冲裁力的计算、压力中心的计算和级进模主要零部件的设计要点等。

关键词:硅钢片冲裁模多工位级进冲压凸模凹模;Transformer silicon steel sheet of the blanking processanalysis and mold designAbstract:Hill shaped laminations in the transformer has a very small range of applications. This article describes the process of transformer silicon steel sheet of punching and die design, according to the specific parts diagram given the size and tolerance requirements, combined with the use of mold in terms of the actual design of the production of transformer steel sheet of grade enter dies .Including the stamping process design, layout and location plan design, calculation of blanking force center of pressure calculation and progressive die design of the main components of the main points.Keywords:Silicon steel; Die; Multi-Position; Progressive; stamping; punch; die;目录1 绪论 (1)1.1 冲压工艺的特点 (1)1.1.1 冲压加工的三要素 (1)1.1.2 冲压生产的特点 (1)1.2 冲压工艺的分类 (2)1.3 课题的内容安排 (3)2 零件的冲裁工艺及结构形式 (4)2.1 毕业论文设计题目 (4)2.2 冲裁工艺分析 (5)2.2.1 冲裁的工艺分析 (5)2.3 冲裁工艺方案的确定 (5)2.4 模具的结构设计 (6)2.4.1 复合模的特点: (7)2.4.2 选择复合模的原则: (7)3 结构设计及尺寸计算 (8)3.1 排样图设计 (8)3.1.1 排样 (8)3.1.2 排样图 (9)3.1.3 搭边 (10)3.2 冲裁力的计算 (10)3.3 推件力和卸料力的计算 (11)3.4 压力机公称压力的确定 (12)3.5 冲模压力中心的确定 (13)3.6 冲模闭合高度的计算 (14)3.7 工作零件的设计与计算 (15)3.7.1 凹模及凸凹模刃口尺寸计算 (15)3.7.2 冲孔凸模刃口尺寸计算 (17)3.8 凹模结构设计 (18)3.8.1 确定凹模孔口的结构形式 (18)3.8.2 凹模厚度的确定 (18)3.8.3 凹模壁厚 (18)3.8.4 凹模周边尺寸的确定 (19)3.9 凸模结构设计 (19)3.9.1 凸模的结构设计、长度计算及固定方法 (19)3.9.2 凸模强度校核 (20)3.10 凸凹模设计 (21)3.11 其它零件的设计 (22)3.11.1垫板的采用与厚度 (22)3.11.2 弹性卸料板 (22)3.11.3 橡胶的选用与计算 (22)3.11.4 推料件(顶料件或打料杆) (23)3.11.5 固定零件设计 (23)3.12 模架及其零件设计 (25)5 总结与展望 (26)5.1 论文的主要收获 (26)5.2 对未来的展望 (26)[参考文献] (28)附录........................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲裁件的工艺性分析

一.硅钢片的结构工艺性

1.冲裁件材料。

电工硅钢D42

2.冲裁件结构。

该零件结构简单,内外有尖角。

3.冲裁件上的悬臂与凹槽。

硅钢属于低碳钢,其宽度B 为16mm ,长度为80mm ,符合悬臂与凹槽的最小宽度B 和最大长度L 。

二.硅钢片的精度和断面粗糙度

精度,硅钢片其要求最高加工精度为012.016 ,属于IT11级。

其余内、外形尺寸均可选用IT11级巨额满足冲裁要求。

结论:该零件冲裁工艺良好,可以冲裁加工。

三.确定冲压工艺方案

该零件是个落料件,只有落料一道基本工序。

采用单工序模生产。

四.工艺计算

1.计算冲压力,采用刚性卸料装置和下出料方式冲模。

1.1.冲裁力F ,根据冲裁力的计算公式b Lt F σ=,根据网上获取取

MPa b 480=σ

)(7689616803280328032801696128mm L =+++++++++++=,得

)(2949124808.0768N Lt F b =⨯⨯==σ

1.2推件力T F ,根据推件力的计算公式F nK F T T =,查表1-8取

055.0=T K ,且凹模洞口直刃高度h 取4mm ,58.04=÷==t h n ,

得

)(8.81100294912055.05N F nK F T T =⨯⨯==

1.3总冲压力Z F ,

计算总冲压理,)(3800008.3760128.81100294912N F F F T Z ≈=+=+= 2.初选压力机。

根据总冲压力Z F 选择压力机的标称压力,因为

%80630380380000⨯<=KN KN N ,所以初选为

J23-63型开式可倾曲

柄压力机

五.剪板机

1.板料规格。

选用mm mm mm 8.012502000⨯⨯ 2.剪板机型号选用

六.填写冲压工艺过程卡。

按分析计算的结果填写冲压过程工艺卡,见下表。

冲压工艺过程卡

班级:模具0933 姓名:陈XX

日期:2010-10-14。