机械优化设计案例

机械优化设计范例(“运往”相关文档)共9张

煤矿应怎样编制调运方案才能使总运费最少? =716-0. 甲煤矿运往东站和西车站的运费价格分别为1元/吨和1.5元/吨,乙煤矿运往东车站和西车站的运费价格分别为0.8元/吨和1.6元/吨。 所以:X = [ x1, x2 ]T 当甲矿运往东站20万吨,乙矿运往东站260万吨时,总运费最少。 =716-0. 现设 甲矿运往东站x万吨 =716-0. 令x=x1,y=x2

机械优化设计

条件

甲煤矿运往东站和西车站的运费价格分别为1元 /吨和1.5元/吨,乙煤矿运往东车站和西车 甲煤矿运往东站和西车站的运费价格分别为1元/吨和1.5元/吨,乙煤矿运往东车站和西车站的运费价格分别为0.8元/吨和1.6元/吨。

则甲矿运往西站200-x万吨 甲煤矿运往东站和西车站的运费价格分别为1元/吨和1.5元/吨,乙煤矿运往东车站和西车站的运费价格分别为0.8元/吨和1.6元/吨。

5(200-x1)+0. 煤矿应怎样编制调运方案才能使总运费最少? 甲煤矿运往东站和西车站的运费价格分别为1元/吨和1.5元/吨,乙煤矿运往东车站和西车站的运费价格分别为0.8元/吨和1.6元/吨。 现设 甲矿运往东站x万吨 则甲矿运往西站200-x万吨 乙矿运往西站260-y万吨

5(200-x1)+0. 甲煤矿运往东站和西车站的运费价格分别为1元/吨和1.5元/吨,乙煤矿运往东车站和西车站的运费价格分别为0.8元/吨和1.6元/吨。

所以: 当甲矿运往东站20万吨,乙矿运往东站260

万吨时,总运费最少。 最少的运费为498万元

机械优化设计案例

机械优化设计案例

本文介绍一例机械优化设计的案例,该设计案例为某企业生产线上的装配设备,其主

要用途是在生产过程中将多个零件装配成成品。

由于生产线需要高效稳定地运作,因此装

配设备的性能和稳定性是至关重要的。

首先,设计团队进行了材料优化。

在原设备中,一些结构件采用了热轧钢板材质,但

该材料的加工难度较大,且易受到氧化和腐蚀的影响;同时,另一些结构件则采用了不锈

钢材质,但该材料的成本较高,不利于大规模生产。

在进行材料优化的过程中,设计团队

选择采用合适的合金材料代替热轧钢板,以提高其耐腐蚀性和加工性能,同时采用优质的

碳钢代替不锈钢,以保证成本控制和机械性能的平衡。

其次,设计团队进行了结构优化。

在原设备中,一些结构件的结构设计存在一定缺陷,容易出现开裂、变形等问题,加快设备的寿命和维修周期。

在进行结构优化的过程中,设

计团队采用了有限元分析方法对结构进行了模拟和优化,对结构件的强度和刚度进行了增强,避免了设计缺陷所导致的问题,并进一步提高了设备的使用寿命和稳定性。

最后,设计团队进行了功能优化。

在原设备中,一些功能配置相对独立,使得设备的

整体效率和操作便利性受到了一定的影响。

在进行功能优化的过程中,设计团队对关键功

能进行了整合和完善,使得设备的不同功能之间实现了无缝衔接,其具有了更高的效益和

操作性,同时增强了设备的全面性和自适应性。

总之,通过对材料、结构和功能等方面的优化设计,该装配设备可具备更高的性能和

稳定性,进一步提高了生产线的整体效率和安全性,为企业节约了成本和获得了更好的生

产效益。

机械优化设计实例(人字架优化)

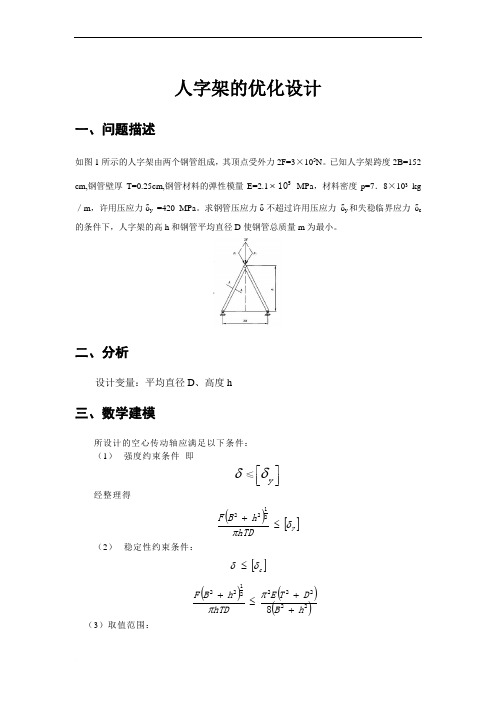

机械优化设计实例(人字架优化)第1页共5页人字架的优化设计一、问题描述如图1所示的人字架由两个钢管组成,其顶点受外力2F=3×105N 。

已知人字架跨度2B=152 cm,钢管壁厚T=0.25cm,钢管材料的弹性模量E=2.1510? MPa ,材料密度p=7.8×103 kg /m ,许用压应力δy =420 MPa 。

求钢管压应力δ不超过许用压应力δy 和失稳临界应力δc 的条件下,人字架的高h 和钢管平均直径D 使钢管总质量m 为最小。

二、分析设计变量:平均直径D 、高度h三、数学建模所设计的空心传动轴应满足以下条件:(1)强度约束条件即δ≤??????y δ 经整理得()[]y hTDhB F δπ≤+2122(2)稳定性约束条件:[]c δδ≤()()()***-*****28h B D T E hTDhB F ++≤+ππ (3)取值范围:第2页共5页*****≤≤D ***-*****≤≤h则目标函数为:()2*****__.122min x x xf +?=-约束条件为:***-*****00106)(212241≤-+?=x Tx x X g π()***-*****5.*****.***-********-*****)(2 221212242≤++-+?=X x x x Tx x g π010)(13≤-=x X g0120)(14≤-=x X g 0200)(25≤-=x X g01000)(26≤-=x X g四、优化方法、编程及结果分析1优化方法综合上述分析可得优化数学模型为:()Tx x X 21,=;)(min x f ;()0..≤x g t s i 。

考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用SUMT 惩罚函数内点法求解。

2方法原理内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。

机械优化设计案例

机械优化设计案例:某生产线自动送料机构的改进

在制造领域,生产线上的自动送料机构是确保生产流程顺畅、高效的关键环节。

然而,传统的自动送料机构往往存在效率低下、易损坏、维护成本高等问题。

为了解决这些问题,我们采用了机械优化设计的方法,对某生产线上的自动送料机构进行了改进。

该自动送料机构的主要任务是将原材料从存储区输送到生产线,并确保每次输送的数量准确。

但是,在长时间使用后,传统的送料机构常常出现卡顿、输送不准确等问题。

经过分析,我们发现这些问题主要是由于机构中的某些部件设计不合理,导致机械效率降低。

为了解决这些问题,我们采用了以下优化策略:

结构优化:利用拓扑优化技术,对送料机构的主体结构进行了重新设计,使其在满足强度和刚度的同时,减轻了重量,从而减少了动力消耗。

传动系统优化:采用了新型的齿轮和链条传动系统,减少了传动过程中的摩擦和能量损失,提高了传动效率。

控制系统优化:引入了PLC和传感器技术,实现了对送料过程的精确控制,确保了每次输送的数量准确。

维护性优化:设计了易于拆卸和维护的结构,减少了维护时间和成本。

经过上述优化后,新的自动送料机构的性能得到了显著提升。

与传统的送料机构相比,新的机构在输送速度、准确性、使用寿命和维护成本等方面都有了显著的优势。

经过实际生产验证,新的自动送料机构不仅提高了生产效率,还降低了生产成本,为企业带来了显著的经济效益。

第八章机械优化设计应用实例

最优值 上面的最优解是连续性的,需进一步离散化处理,从略。

1,确定设计变量

铰链四杆机构按主从动连架杆给定的角度对应关系进行 设计时,各杆长度按同一比例缩放并不影响主,从动杆转 角的对应关系。因此可把曲柄长度作为单位长度,即令 L1=1,其余三杆表示为曲柄长度的倍数,用其相对长度l2, L3,l4作为变量。一般考虑,本问题与初始角 , 也有 关系,所以变量本应为l2,l3,l4, 和 五个。但是两 转角变量并不是独立变量,而是杆长的函数。写出如下式

D:

二,选择优化方法及结果分析

该题维数较低,用哪一种优化方法都适宜。这里选用约束 坐标轮换法。

计算时,曾用若干组不同的初始数据进行计算,从中选出 其中三组。见课本表8.1

由其中的计算结果可以看出,第二次计算结果应为最优解。

, 为相对杆长。最后,根据机构的结构设计需要按一定 的比例尺求出机构实际杆长L1,L2,L3,L4。

由余弦定理a图

整理得约束条件 同理由上页b图传动角最小位置写出 整理得约束条件

⑵按曲柄存在条件建立约束条件 写成约束条件有

用全部约束条件画成次下图所示的平面曲线,则可见, g3(x)~g7(x)均是消极约束。而可行域D实际上只是由g1(x) 与g2(x)两个约束条件围成的。综合上述分析,本题的优 化数学模型如下

输 出 角 函 数 图

对于该机构设计问题,可以取机构输出角的平方偏差 最小为原则建立目标函数。为此,将曲柄转角为

的区间分成n等分,从动摇杆输出角也有相对

应的分点。若各分点标号记作i,以各分点输出角的偏差 平方和作为目标函数,则有

式中的有关参数按如下步骤及公式计算 ①曲柄各等分点的转角

②期望输出角 ③实际输出角

机械优化设计实例

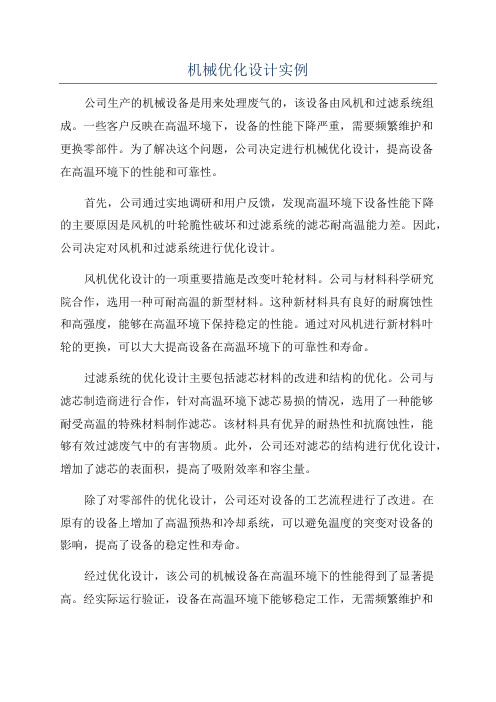

机械优化设计实例公司生产的机械设备是用来处理废气的,该设备由风机和过滤系统组成。

一些客户反映在高温环境下,设备的性能下降严重,需要频繁维护和更换零部件。

为了解决这个问题,公司决定进行机械优化设计,提高设备在高温环境下的性能和可靠性。

首先,公司通过实地调研和用户反馈,发现高温环境下设备性能下降的主要原因是风机的叶轮脆性破坏和过滤系统的滤芯耐高温能力差。

因此,公司决定对风机和过滤系统进行优化设计。

风机优化设计的一项重要措施是改变叶轮材料。

公司与材料科学研究院合作,选用一种可耐高温的新型材料。

这种新材料具有良好的耐腐蚀性和高强度,能够在高温环境下保持稳定的性能。

通过对风机进行新材料叶轮的更换,可以大大提高设备在高温环境下的可靠性和寿命。

过滤系统的优化设计主要包括滤芯材料的改进和结构的优化。

公司与滤芯制造商进行合作,针对高温环境下滤芯易损的情况,选用了一种能够耐受高温的特殊材料制作滤芯。

该材料具有优异的耐热性和抗腐蚀性,能够有效过滤废气中的有害物质。

此外,公司还对滤芯的结构进行优化设计,增加了滤芯的表面积,提高了吸附效率和容尘量。

除了对零部件的优化设计,公司还对设备的工艺流程进行了改进。

在原有的设备上增加了高温预热和冷却系统,可以避免温度的突变对设备的影响,提高了设备的稳定性和寿命。

经过优化设计,该公司的机械设备在高温环境下的性能得到了显著提高。

经实际运行验证,设备在高温环境下能够稳定工作,无需频繁维护和更换零部件,极大地减少了停机时间和维修成本。

同时,设备的可靠性和寿命也得到了显著提升,增强了客户的信任和满意度。

这个实例充分展示了机械优化设计的重要性和成功应用。

通过对机械结构、工艺流程和材料的优化,可以提高机械产品的性能、效率和可靠性,满足客户的需求,提升企业的竞争力。

汽车机械制造的机械设计优化案例

汽车机械制造的机械设计优化案例随着汽车行业的发展,机械设计在汽车制造中起着重要的作用。

如何通过优化机械设计来提高汽车性能和可靠性成为了许多汽车制造商所关注的问题。

本文将以某汽车制造公司为例,介绍其在汽车机械制造过程中的机械设计优化案例。

一、引言某汽车制造公司是一家以研发、设计、制造和销售轿车为主的企业。

为了提高汽车的竞争力,公司决定对汽车的机械设计进行优化。

二、问题分析公司发现当前汽车在行驶过程中存在的诸多问题,如悬挂系统过于僵硬导致的乘坐舒适性较差,发动机功率传递效率不高等。

为了解决这些问题,公司决定对机械设计进行优化。

三、优化步骤1. 工程要求分析:根据汽车的使用情况以及市场需求,确定优化的目标和重点。

例如,提高行驶舒适性、提高燃油经济性、降低噪音和振动等。

2. 模型建立和仿真分析:利用计算机辅助设计和仿真软件建立汽车的模型,并对不同的设计方案进行分析和比较。

例如,通过虚拟试验对不同的悬挂系统进行仿真,评估其对乘坐舒适性的影响。

3. 优化设计:根据仿真结果和工程要求,对汽车的机械设计进行优化。

例如,调整悬挂系统的参数,使其在提高舒适性的同时不影响汽车的操控性能。

4. 样车制作和测试:根据优化设计的结果,制作一辆样车进行测试。

通过实际测试结果,验证优化设计的效果,并进行必要的调整。

5. 优化结果分析:根据测试结果和用户反馈,对优化设计的效果进行分析和评估。

例如,通过市场调研和用户满意度调查等方式,评估优化设计的实际效果和市场反应。

四、优化结果经过一系列的优化设计和测试,某汽车制造公司成功改善了汽车的性能和可靠性。

悬挂系统的调整使得汽车在行驶过程中更为平稳,乘坐舒适性得到了提升。

发动机功率传递效率的提高使得汽车在加速时更为迅猛,燃油经济性也得到了一定的提高。

五、总结以上便是某汽车制造公司在汽车机械制造过程中的机械设计优化案例。

通过合理的流程和方法,优化设计成功地改善了汽车的性能和可靠性。

机械设计优化是汽车制造领域不可或缺的一环,对于提高汽车竞争力和用户满意度具有重要意义。

机械优化设计范例

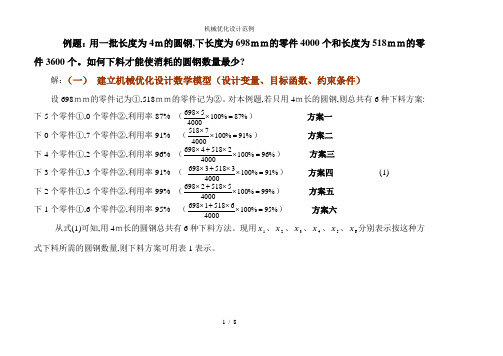

1 / 8例题:用一批长度为4m的圆钢,下长度为698mm的零件4000个和长度为518mm的零件3600个。

如何下料才能使消耗的圆钢数量最少?解:(一) 建立机械优化设计数学模型(设计变量、目标函数、约束条件)设698mm的零件记为①,518mm的零件记为②。

对本例题,若只用4m长的圆钢,则总共有6种下料方案:下5个零件①,0个零件②,利用率87% (%87%10040005698=⨯⨯) 方案一 下0个零件①,7个零件②,利用率91% (%91%10040007518=⨯⨯) 方案二下4个零件①,2个零件②,利用率96% (%96%100400025184698=⨯⨯+⨯) 方案三下3个零件①,3个零件②,利用率91% ( %91%100400035183698=⨯⨯+⨯) 方案四 (1)下2个零件①,5个零件②,利用率99% (%99%100400055182698=⨯⨯+⨯) 方案五下1个零件①,6个零件②,利用率95% (%95%100400065181698=⨯⨯+⨯) 方案六从式(1)可知,用4m长的圆钢总共有6种下料方法。

现用1X 、2X 、3X 、4X 、5X 、6X 分别表示按这种方式下料所需的圆钢数量,则下料方案可用表1表示。

2 / 8表1 下料方案Tab.1 Cutting material plan 原钢种类(m )数量零件① 零件② 方 案 4 1X5 0 方案一 4 2X0 7 方案二 4 3X 4 2 方案三 4 4X 3 3 方案四 4 5X 2 5 方案五 46X16方案六表示为数学模型就是Min 654321654321),,,,,(X X X X X X X X X X X X f +++++= (2)51X +43X +34X +25X +6X ≥4000 (3) 72X +23X +43X +55X +66X ≥3600 (4) X1≥0,X2≥0,X3≥0,X4≥0,X5≥0,X6≥0 (5)3 / 8式(2)称为目标函数,式(3)、式(4)和式(5)都称为约束条件。

机械优化设计经典实例

机械优化设计经典实例机械优化设计是指通过对机械结构和工艺的改进,提高机械产品的性能和技术指标的一种设计方法。

机械优化设计可以在保持原产品功能和形式不变的前提下,提高产品的可靠性、工作效率、耐久性和经济性。

本文将介绍几个经典的机械优化设计实例。

第一个实例是汽车发动机的优化设计。

汽车发动机是汽车的核心部件,其性能的提升对汽车整体性能有着重要影响。

一种常见的汽车发动机优化设计方法是通过提高燃烧效率来提高功率和燃油经济性。

例如,通过优化进气和排气系统设计,改善燃烧室结构,提高燃烧效率和燃油的利用率。

此外,采用新材料和制造工艺,减轻发动机重量,提高动力性能和燃油经济性也是重要的优化方向。

第二个实例是飞机机翼的优化设计。

飞机机翼是飞机气动设计中的关键部件,直接影响飞机的飞行性能、起降性能和燃油经济性。

机翼的优化设计中,常采用的方法是通过减小机翼的阻力和提高升力来提高飞机性能。

例如,优化机翼的气动外形,减小阻力和气动失速的风险;采用新材料和结构设计,降低机翼重量,提高飞机的载重能力和燃油经济性;优化翼尖设计,减小湍流损失,提高升力系数。

第三个实例是电机的优化设计。

电机是广泛应用于各种机械设备和电子产品中的核心动力装置。

电机的性能优化设计可以通过提高效率、减小体积、降低噪音等方面来实现。

例如,采用优化电磁设计和轴承设计,减小电机的损耗和噪音,提高效率;通过采用新材料和工艺,减小电机的尺寸和重量,实现体积紧凑和轻量化设计。

总之,机械优化设计在提高机械产品性能和技术指标方面有着重要应用。

通过针对不同机械产品的特点和需求,优化设计可以提高机械产品的可靠性、工作效率、耐久性和经济性。

这些经典实例为我们提供了有效的设计思路和方法,帮助我们在实际设计中充分发挥机械优化设计的优势和潜力。

机械优化设计三个案例

机械优化设计案例11. 题目对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设计。

2。

已知条件已知数输入功p=58kw ,输入转速n 1=1000r/min ,齿数比u=5,齿轮的许用应力[δ]H =550Mpa ,许用弯曲应力[δ]F =400Mpa 。

3.建立优化模型3。

1问题分析及设计变量的确定由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。

由于齿轮和轴的尺寸(即壳体内的零件)是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数.单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为:]3228)6.110(05.005.2)10(8.0[25.087)(25.0))((25.0)(25.0)(25.0222122212221222212212122221222120222222222121z z z z z z z z z z z g g z z d d l d d m u mz b bd m u mz b b d b u z m b d b z m d d d d l c d d D c b d d b d d b v +++---+---+-=++++-----+-=πππππππ 式中符号意义由结构图给出,其计算公式为b c d m umz d d d mumz D mz d mz d z z g g 2.0)6.110(25.0,6.110,21022122211=--==-===由上式知,齿数比给定之后,体积取决于b 、z 1 、m 、l 、d z1 和d z2 六个参数,则设计变量可取为T z z T d d l m z b x x x x x x x ][][211654321== 3。

2目标函数为min )32286.18.092.0858575.4(785398.0)(2625262425246316321251261231232123221→++++-+-+-+=x x x x x x x x x x x x x x x x x x x x x x x x x x f3.3约束条件的建立1)为避免发生根切,应有min z z ≥17=,得017)(21≤-=x x g2 )齿宽应满足max min ϕϕ≤≤d b ,min ϕ和max ϕ为齿宽系数d ϕ的最大值和最小值,一般取min ϕ=0。

机械优化设计实例(人字架优化) (1)

人字架的优化设计一、问题描述如图1所示的人字架由两个钢管组成,其顶点受外力2F=3×105N 。

已知人字架跨度2B=152 cm,钢管壁厚T=0.25cm,钢管材料的弹性模量E=2.1510⨯ MPa ,材料密度p=7.8×103 kg /m ,许用压应力δy =420 MPa 。

求钢管压应力δ不超过许用压应力 δy 和失稳临界应力 δc 的条件下,人字架的高h 和钢管平均直径D 使钢管总质量m 为最小。

二、分析设计变量:平均直径D 、高度h三、数学建模所设计的空心传动轴应满足以下条件: (1) 强度约束条件 即δ≤⎥⎦⎤⎢⎣⎡y δ 经整理得()[]y hTDh B F δπ≤+2122(2) 稳定性约束条件:[]c δδ≤()()()2222221228hB D T E hTDh B F ++≤+ππ (3)取值范围:12010≤≤D 1000200≤≤h则目标函数为:()2213577600105224.122min x x xf +⨯=-约束条件为:0420577600106)(212241≤-+⨯=x Tx x X g π()057760025.63272.259078577600106)(2221212242≤++-+⨯=X x x x Tx x g π010)(13≤-=x X g0120)(14≤-=x X g 0200)(25≤-=x X g01000)(26≤-=x X g四、优化方法、编程及结果分析1优化方法综合上述分析可得优化数学模型为:()Tx x X 21,=;)(min x f ;()0..≤x g t s i 。

考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用SUMT 惩罚函数内点法求解。

2方法原理内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。

第八章机械优化设计实例

机械与材料学院

×

2、目标函数: 、目标函数:

考虑主轴最轻, 考虑主轴最轻,所以机床主轴优化设计的 目标函数为

材料的密度

机械与材料学院

×

3、约束条件: 、约束条件:

1)刚度约束条件:由于主轴刚度是一个重要 )刚度约束条件: 的性能指标,其外伸端的挠度y不得超过规定值 不得超过规定值y 的性能指标,其外伸端的挠度 不得超过规定值 0 所以可依此建立性能约束: 所以可依此建立性能约束:

例子

机械与材料学院

×

尺度变换前的等值线图

尺度变换后的等值线图

机械与材料学院

×

2、设计变量的尺度变换 、 ——对设计变量进行重新标度,使它们称 对设计变量进行重新标度, 对设计变量进行重新标度 为无量纲和规格化的设计变量。 为无量纲和规格化的设计变量。 方法: 方法:

原 设 计 变 量 新 设 计 变 量

机械与材料学院

×

2、目标函数的确定 、

目标函数——一项设计所追求的指标的数学反映 一项设计所追求的指标的数学反映 目标函数 要求: 要求: 能够用来评价设计的优劣 必须是设计变量的可计算函数

机械与材料学院

×

1)、优化目标的选择: )、优化目标的选择: )、优化目标的选择

应当对所追求的各项指标进行细致分析, 应当对所追求的各项指标进行细致分析,从 中选择最重要、 中选择最重要、最具代表性的指标作为优化 目标

机械与材料学院

×

•在性能约束中,又有复杂和简单之分 在性能约束中, 在性能约束中 约束函数有的很简单,可以表示成显式形式, 约束函数有的很简单,可以表示成显式形式, 即反映设计变量之间明显的函数关系,这类约束叫 即反映设计变量之间明显的函数关系, 显式约束。 做显式约束。例如设计曲柄连杆机构时的曲柄存在 约束条件 有的只能表示成隐式形式,例如复杂结构的性 有的只能表示成隐式形式, 能约束函数(变形、应力、频率等) 能约束函数(变形、应力、频率等),需要通过有 限元或动力学计算求得,机构的运动误差要用数值 限元或动力学计算求得, 积分来计算,这类约束叫做隐式约束 隐式约束。 积分来计算,这类约束叫做隐式约束。

机械优化设计实例

机械优化设计作业一、优化设计问题的提出预制一无盖水槽,现有一块长为4m,宽为3m的长方形铁板作为原材料,想在这块铁板的四个角处剪去相等的正方形以制成无盖水槽,问如何剪法使水槽的底面积最大?二、建立问题的数学模型为了建成此无盖水槽,可设在这块铁板的四个角处剪去相等的正方形的边长为X,所建造水槽的底面积为S,分析问题有次问题变成在约束条件:X≥04-2X≥03-2X≥0限制下,求目标函数:S(X)=(4-2X)(3-2X)=4-14X+12的最大值。

由此可得此问题的数学模型为:Min S(X)=4约束条件:( =-X ≤0 ( = -(4-2X )≤0( =-(3-2X )≤0 算法为黄金分割法。

四、外推法确定最优解的搜索区间用外推法确定函数S (X )=4 索区间。

设初始点 , =S( )=12; = +h=0+1=1, =S( )=2;比较 和 ,因为 < h=2h=2x1=2, = +h=1+2=3, 比较 和 ,因为 > ,面,故搜索区间可定为[a,b]=[1,3]。

五、算法框图六、算法程序#include <math.h>#include <stdio.h>double obfunc(double x){double ff;ff=4*X*X-14*X+12;return(ff);}void jts(double x0,double h0,double s[],int n,double a[],double b[]) {int i;double x[3],h,f1,f2,f3;h=h0;for(i=0;i<n;i++)x[0]=x0;f1=obfunc(x[0]);for(i=0;i<n;i++) x[1]=x[0]+h*s[i];f2=obfunc(x[1]);if(f2>=f1){h=-h0;for(i=0;i<n;i++)x[2]=x[0];f3=f1;for(i=0;i<n;i++){x[0]=x[1];x[1]=x[2];}f1=f2;f2=f3;}for(;;){h=2.0*h;for(i=0;i<n;i++)x[2]=x[1]+h*s[i];f3=obfunc(x[2]);if(f2<f3)break;else{for(i=0;i<n;i++){x[0]=x[1];x[1]=x[2];}f1=f2;f2=f3;}}if(h<0)for(i=0;i<n;i++){a[i]=x[2];b[i]=x[0];}elsefor(i=0;i<n;i++){a[i]=x[0];b[i]=x[2];}printf("%4d",n);}double gold(double a[],double b[],double eps,int n,double xx) double f1,f2,ff,q,w;double x[3];for(i=0;i<n;i++){x[0]=a[i]+0.618*(b[i]-a[i]);x[1]=a[i]+0.382*(b[i]-a[i]);}f1=obfunc(x[0]); f2=obfunc(x[1]);do{if(f1>f2){for(i=0;i<n;i++){b[i]=x[0];x[0]=x[1];}f1=f2;for(i=0;i<n;i++)x[1]=a[i]+0.382*(b[i]-a[i]);f2=obfunc(x[1]);}else{for(i=0;i<n;i++){a[i]=x[1];x[1]=x[0];}f2=f1;for(i=0;i<n;i++)x[0]=a[i]+0.618*(b[i]-a[i]);f1=obfunc(x[0]);}q=0;for(i=0;i<n;i++)q=q+(b[i]-a[i])*(b[i]-a[i]);w=sqrt(q);}while(w>eps);for(i=0;i<n;i++)xx=0.5*(a[i]+b[i]);ff=obfunc(xx);printf("xx=ff=%5.2f,,,,%5.2f",xx,ff);return(ff);}void main(){int n=1;double a[1],b[1],xx;double s[]={1},x0=0;double eps1=0.001,h0=0.1;jts(x0,h0,s,n,a,b);gold(a,b,eps1,n,xx);七、程序运行结果与分析(1)程序运行结果(截屏)(2)结果分析、对与函数S(X)=(4-2X)(3-2X)=4-14X+12,令(X)=8X-14=0可解的X=1.75,说明程序运行结果正确。

机械优化设计-经典实例

函数名用标识符表示。

1.3 数组

行向量、列向量、矩阵 1.3.1 创建数组的常用方法

1)直接列表定义数组 例如:

x=[1 2 3 4 5 6 7 8 9 0] y=[1,2,3,4,5,6,7,8,9,0] z=[1,2,3,4,5;2,3,4,5,6,7]

建立数学模型的基本原则

1)设计变量的选择: 尽量减少设计变量数目 设计变量应当相互独立

2)目标函数的确定: 选择最重要指标作为设计追求目标

3)约束条件的确定: 性能约束和边界约束

设计实例1:

试设计一重量最轻的空心传动轴。空心传动轴 的D、d分别为轴的外径和内径。轴的长度不得 小于3m。轴的材料为45钢,密度为7.8×10-6㎏ /㎜,弹性模量E=2×105MPa,许用切应力

( ) arccosl12 l22 l32 l42 2l1l4 cos

2l2 l12 l42 2l1l4 cos arctg l1 sin

l4 l1 cos

设计实例2:

点M的坐标: xM xA l1 cos( ) l5 cos( ) yM yA l1 sin( ) l5 sin( )

Dd D

3/ 2

0

(3)结构尺寸

l l min d 0

Dd 0

设计实例1:

设:

x1

D

x2

d

x3

l

则数学模型为:

min f () 6.12(D2 d 2 )l 10 6

6.12(x12 x22 )x3 106

设计实例1:

g1 ( X ) d 4 D 4 1.27 D 10 5 x2 4 x14 1.27 10 5 0

机械优化设计实例

机械优化设计实例以汽车制造过程中的发动机设计优化为例,该实例涉及程序和算法框图。

1.现状分析:首先,我们需要分析目前使用的发动机设计的性能和问题,这可以通过实验数据和模拟结果来获取。

通过这些数据,我们可以确定哪些方面需要进行优化。

2.目标设定:在优化设计之前,我们需要设定设计目标,例如提高燃烧效率、减少排放、提高动力输出等。

3.参数选择:根据设计目标,我们需要选择一些关键参数进行调整,例如燃烧室形状、进气道设计、气缸布置等。

这些参数的选择可以基于经验或者通过试验和模拟得到。

4.方案设计:通过调整参数,我们可以设计若干不同的发动机构型。

这些构型可以通过CAD软件进行绘制和设计。

5.程序编写:为了评估不同构型的性能,我们需要编写相应的计算程序。

该程序可以基于数值模拟和实验数据,根据给定的输入参数计算发动机的性能指标,例如动力输出、燃油消耗等。

6.算法框图:以下是一个简化的算法框图,描述了发动机设计优化的步骤:开始->现状分析->目标设定->参数选择->方案设计->程序编写->性能计算->评估结果->是否满足设计目标?->是->结束;否->调整参数->重新方案设计->重新程序编写->重新性能计算->重新评估结果->…在这个框图中,我们可以看到,如果评估结果不满足设计目标,我们需要调整参数,并重新进行方案设计、程序编写和性能计算。

这个过程可以循环进行,直到满足设计目标为止。

总结:通过以上步骤,我们可以进行机械优化设计实例,特别是发动机设计优化。

通过分析现状、设定目标、调整参数、设计方案和编写程序,我们可以评估不同设计的性能,并通过循环优化的方式不断改进设计,以达到更好的性能和效果。

汽车机械制造的机械设计优化案例分析

汽车机械制造的机械设计优化案例分析在汽车机械制造领域,机械设计的优化是提高汽车性能和质量的重要手段。

通过分析优化案例,可以了解到在汽车机械制造中,机械设计优化的重要性以及如何通过优化来提高汽车的性能和可靠性。

案例一:发动机缸盖设计优化发动机是汽车的“心脏”,而发动机缸盖则是发动机中一个重要的组成部分。

通过对发动机缸盖的设计优化,可以提高发动机的性能和耐久性。

在这个案例中,汽车制造商遇到了一个问题:发动机缸盖的散热性能不佳,容易导致过热。

经过仔细分析,设计团队发现了问题所在:缸盖内部的散热结构设计存在缺陷。

为了解决这个问题,设计团队进行了大量的研究和试验,最终得出了一个优化方案。

他们通过改变散热结构的布局和增加散热表面积,成功地提升了发动机缸盖的散热性能。

实际测试结果表明,优化后的发动机缸盖在高温环境下能更好地散热,从而提高了发动机的工作效率和可靠性。

案例二:悬挂系统设计优化悬挂系统是汽车中一个至关重要的组成部分,它直接影响到汽车的操控性和乘坐舒适性。

在这个案例中,汽车制造商发现了悬挂系统的一个问题:在高速行驶时,汽车容易产生颠簸和抖动。

经过分析,设计团队发现问题的根源是悬挂系统的刚度不合理。

为了解决这个问题,设计团队进行了一系列的试验,并最终得出了一个优化方案。

他们通过调整悬挂系统的刚度,使其在高速行驶时更好地适应不同路面的变化。

优化后的悬挂系统不仅提高了汽车的操控性和乘坐舒适性,还增强了汽车在高速行驶过程中的稳定性和安全性。

案例三:传动系统设计优化传动系统是汽车中实现动力传递的关键组成部分。

在这个案例中,汽车制造商发现传动系统在高负荷情况下存在噪音和磨损的问题。

为了解决这个问题,设计团队对传动系统进行了详细的分析和测试。

最终,他们发现问题的来源是传动系统中的齿轮设计存在缺陷。

为了优化传动系统设计,设计团队采取了一系列的措施,包括改变齿轮的材料和制造工艺、增加润滑剂的使用量等。

优化后的传动系统在高负荷情况下噪音得到显著减少,同时磨损也降低了,从而延长了传动系统的使用寿命。

机械优化设计实例

机械优化设计实例压杆是一根足够细长的直杆,以学号为p值,自定义有设计变量的尺寸限制值,求在p 一定时d i、d2和丨分别取何值时管状压杆的体积或重量最小?(内外直径分别为d i、d2)两端承向轴向压力,并会因轴向压力达到临界值时而突然弯曲,失去稳定性,所以,设计时,应使压应力不超过材料的弹性极限,还必须使轴向压力小于压杆的临界载荷。

解:根据欧拉压杆公式,两端铰支的压杆,其临界载荷为:I ――材料的惯性矩,EI为抗弯刚度1、设计变量现以管状压杆的内径d i、外径d2和长度l作为设计变量2、目标函数以其体积或重量作为目标函数3、约束条件以压杆不产生屈服和不破坏轴向稳定性,以及尺寸限制为约束条件,在外力为p的情况下建立优化模型:2)min = oiia F(兀屯小=扌一材)「压杆的最优化设计也㈤皿也2亟刍-皿。

4勿(忙)=韵佃1 dJ = P -卩匕型—瘩辽(茁—町)I2~M?嵐二(工)==止皿_£]玉o血(兀)=呂.SJ =右 ~ ^lmax —°3) .3 ■■' -J」j -工—二.g$ (光)~ & (£) —^2 2JHK—"」^W = ^W = U-/^ogO劭刘罚函数:反耐皿上严)二7寓-町)f +円{[诡[o,[cr]- + mm[ Q/]『+nun[ Q 鶴『+min[ 0,?]3 + ■■■)传递扭矩的等截面轴的优化设计2、目标函数?r 讪(為4-d「)―^—胡解:1、设计变量:冈区I以轴的重量 最轻作为目标函数:3、约束条件:T = —<[r]1)要求扭矩应力小于许用扭转应力,即:-匕式中: ' --------- 轴所传递的最大扭矩一「一一抗扭截面系数。

对实心轴 疋勿(匿)二內⑴二兰拿-罔空J7EZ2)要求扭转变形小于许用变形。

即:式中:G ――材料的剪切弹性模数32M T 13)结构尺寸要求的约束条件:若轴中间还要承受一个集中载荷,则约束条件中要考虑:根据弯矩联合作用得出的强度与 扭转约束条件、弯曲刚度的约束条件、对于较重要的和转速较高可能引起疲劳损坏的轴, 疲劳强度校核的安全系数法,增加一项疲劳强度不低于许用值的约束条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

z z g g 2 z z z z 2 z 2 z z z z z 2 2 2 2 2 2 2 2 2 2 2 机械优化设计案例 11. 题目对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设 计。

2.已知条件已知数输入功 p=58kw ,输入转速 n 1=1000r/min ,齿数比u=5,齿轮的许用应力[ δ ]H =550Mpa ,许用弯曲应力[ δ ]F =400Mpa 。

3.建立优化模型3.1 问题分析及设计变量的确定由已知条件得求在满足零件刚度和强度条件下,使减速器体 积最小的各项设计参数。

由于齿轮和轴的尺寸(即壳体内的零件) 是决定减速器体积的依据,故可按它们的体积之和最小的原则建 立目标函数。

单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为:v = 0.25πb (d 12 - d 21) + 0.25πb (d 2 - d 22 ) - 0.25(b - c )(D 22 - d 22 ) -πd 0 c + 0.25πl (d 21 + d 22 ) + 7πd 21 + 8πd 22 = 0.25π [m 2 z 1 b - d 21b + m 2 z 1 u 2b - d 22b - 0.8b (mz 1u -10m )2+ 2.05bd 22 - 0.05b (mz 1u -10m -1.6d z 2 ) + d 22l + 28d 21 + 32d 22 ]式中符号意义由结构图给出,其计算公式为d 1 = mz 1, d 2 = mz 2D g 2 = umz 1 -10md g 2 = 1.6d z 2 , d 0 = 0.25(umz 1 -10m -1.6d z 2 )c = 0.2b由上式知,齿数比给定之后,体积取决于 b 、z 1 、m 、l 、d z1 和 d z2 六个参数,则设计变量可取为x = [x 1 x 2 x 3 x 4 x 5 x 6 ]T = [b z 1 m l d z 1 d z 2 ]T3.2 目标函数为f (x ) = 0.785398(4.75x 1x 2 x 3 + 85x 1x 2 x 3 - 85x 1x 3 + 0.92x 1x 6 - x 1x 5 + 0.8x 1x 2 x 3x 6 -1.6x 1x 3x 6 + x 4 x 5 + x 4 x 6 + 28x 5 + 32x 6 ) → min3.3 约束条件的建立11)为避免发生根切,应有z≥z min=17,得g1(x)=17-x2≤02)齿宽应满足ϕmin≤bd≤ϕmax,ϕmin和ϕmax为齿宽系数ϕd的最大值和最小值,一般取ϕmin=0.9,ϕmax=1.4,得g2(x)=0.9-x1(x2x3)≤0g3(x)=x1(x2x3)-1.4≤03)动力传递的齿轮模数应大于2mm,得g4(x)=2-x3≤04)为了限制大齿轮的直径不至过大,小齿轮的直径不能大于d1max,得g5(x)=x2x3-300≤05)齿轮轴直径的范围:d z min≤d z≤d z max得g6(x)=100-x5≤0g7(x)=x5-150≤0g8(x)=130-x6≤0g9(x)=x6-200≤06)轴的支撑距离l按结构关系,应满足条件:l≥b+2∆min+0.5d z2(可取∆min=20),得g10(x)=x1+0.5x6-x4-40≤07)齿轮的接触应力和弯曲应力应不大于许用值,得22 2 4 2.85⨯106 x 4 2 2.85⨯106 x 4 23 3 2 2 2 2 2 22 2 2g 11(x ) = 1468250 (x 2 x 3 x 1 ) - 550 ≤ 0g 12 (x ) = 7098 x 1x 2 x 3 (0.169 + 0.6666 ⨯10-2 x 2 - 0.854 ⨯10-4 x 2 ) - 400 ≤ 0g 13 (x ) = 7098 x 1x 2 x 3 (0.2824 + 0.177 ⨯102 x 2 - 0.394 ⨯10-4 x 2 ) - 400 ≤ 08)齿轮轴的最大挠度 δ max 不大于许用值[δ ] ,得g 14 (x ) = 117.04 x 4 (x 2 x 3x 5 ) - 0.003x 4 ≤ 09)齿轮轴的弯曲应力 δ w 不大于许用值[δ ]w ,得g 15 (x ) = g 16 (x ) = 1x 5 1 x 6 ( ( x 2 x 3 x 2 x 3) + 2.4 ⨯1012 - 5.5 ≤ 0 ) + 6 ⨯1012 - 5.5 ≤ 0 4.优化方法的选择由于该问题有 6 个设计变量,16 个约束条件的优化设计问题, 采用传统的优化设计方法比较繁琐,比较复杂,所以选用 Matlab 优化工具箱中的 fmincon 函数来求解此非线性优化问题,避免了 较为繁重的计算过程。

5.数学模型的求解5.1.1 将已知及数据代入上式,该优化设计的数学优化模型表示为:min f (x ) = 0.785398(4.75x 1x 2 x 3 + 85x 1x 2 x 3 -85x 1x 3 + 0.92x 1x 6 - x 1x 5 + 0.8x 1x 2 x 3x 6 -1.6x 1x 3x 6+ x 4 x 5 + x 4 x 6 + 28x 5 + 32x 6 )Subject to:3224x52.85⨯106x42x62.85⨯106x42g1(x)=17-x2≤0g2(x)=0.9-x1(x2x3)≤0g3(x)=x1(x2x3)-1.4≤0g4(x)=2-x3≤0g5(x)=x2x3-300≤0g6(x)=100-x5≤0g7(x)=x5-150≤0g8(x)=130-x6≤0g9(x)=x6-200≤0g10(x)=x1+0.5x6-x4-40≤0g11(x)=1468250(x2x3x1)-550≤0g12(x)=7098x1x2x3(0.169+0.6666⨯10-2x2-0.854⨯10-4x2)-400≤0g13(x)=7098x1x2x3(0.2824+0.177⨯102x2-0.394⨯10-4x2)-400≤0 g14(x)=117.04x4(x2x3x5)-0.003x4≤0g15(x)= g16(x)=1313((x2x3x2x3)+2.4⨯1012-5.5≤0)+6⨯1012-5.5≤05.1.2运用Matlab优化工具箱对数学模型进行程序求解首先在Matlab优化工具箱中编写目标函数的M文件myfun.m,返回x处的函数值f:function f=myfun(x)f=0.785398*(4.75*x(1)*x(2)^2*x(3)^2+85*x(1)*x(2)*x(3)^2-85*x(1)*x(3)^2+0.92*x(1)*x(6)^2-x(1)*x(5)^2+0.8*x(1)*x(2)*x(3)*x(6)-1.6*x(1)*x(3)*x(6)+x(4)*x(5)^2+x(4)*x(6)^2+28*x(5)^2+32*x(6)^2)由于约束条件中有非线性约束,故需要编写一个描述非线性约束条件的M文件mycon.m:function[c,ceq]=myobj(x)c=[17-x(2);0.9-x(1)/(x(2)*x(3));x(1)/(x(2)*x(3))-1.4;2-x(3);x(2)*x(3)-300;100-x(5);x(5)-150;130-x(6);x(6)-200;x(1)+0.5*x(6)-4x(4)-40;1486250/(x(2)*x(3)*sqrt(x(1)))-550;7098/(x(1)*x(2)*x(3)^2*(0.169+0.006666*x(2)-0.0000854*x(2)^2))-400;7098/(x(1)*x(2)*x(3)^2*(0.2824+0.00177*x(2)-0.0000394*x(2)^2))-400;117.04*x(4)^4/(x(2)*x(3)*x(5)^4)-0.003*x(4);(1/(x(5)^3))*sqrt((2850000*x(4)/(x(2)*x(3)))^2+2.4*10^1 2)-5.5;(1/(x(6)^3))*sqrt((2850000*x(4)/(x(2)*x(3)))^2+6*10^13)-5.5];ceq=[];最后在command window里输入:x0=[230;21;8;420;120;160];%给定初始值[x,fval,exitflag,output]=fmincon(@myfun,x0,[],[],[],[],[],[],@my obj,output)%调用优化过程5.1.3最优解以及结果分析运行结果如下图所示:5由图可知,优化后的最终结果为x=[123.356599.8517 1.7561147.3157150.4904 129.5096]f(x)=2.36e*107由于齿轮模数应为标准值,齿数必须为整数,其它参数也要进行圆整,所以最优解不能直接采用,按设计规范,经标准化和圆整后:x=[1241002148150130]f(x)=6.16*1076.结果对比分析若按初始值减速器的体积V大约为6.32×107mm3,而优化后的体积V则为6.16×107mm3,优化结果比初始值体积减少为:Δν=1-(6.16×107/6.32×107)×100%=2.5%所以优化后的体积比未优化前减少了2.5%,说明优化结果相对比较成功。

7.参考文献[1]孙靖民,梁迎春.机械优化设计.北京:机械工业出版社, 2006.[2]濮良贵,纪名刚.机械设计.8版.北京:高等教育出版社, 2006.[3]孙桓,陈作模,葛文杰.机械原理.7版.北京:高等教育出版社,2006.[4]李涛,贺勇军,刘志俭.MA TLAB工具箱应用指南—应用数学篇[M].北京:电子工业出版社,2000.67。