CRTSⅢ型板式无砟轨道考试试题与答案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

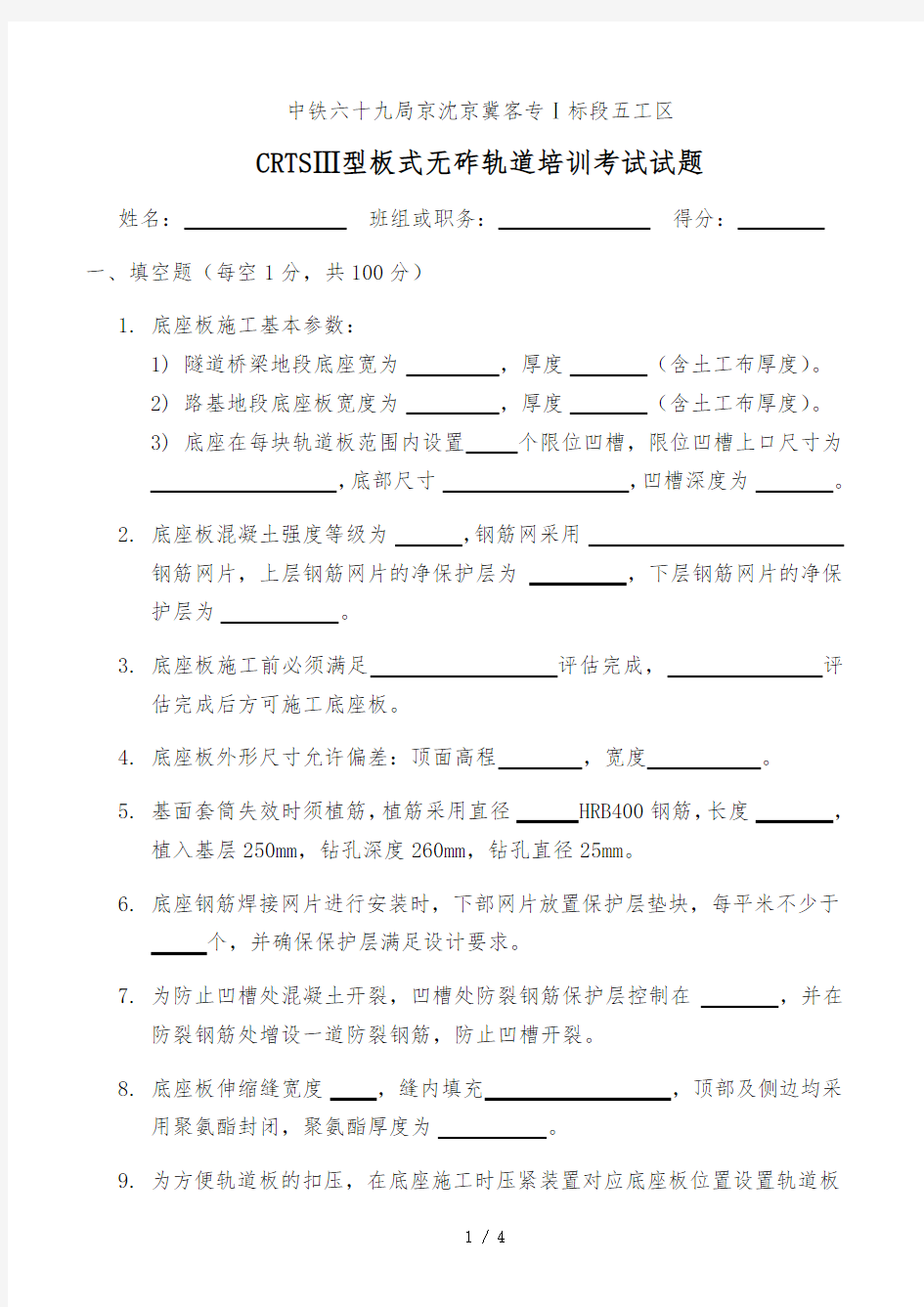

中铁六十九局京沈京冀客专Ⅰ标段五工区

CRTSⅢ型板式无砟轨道培训考试试题姓名:班组或职务:得分:

一、填空题(每空1分,共100分)

1.底座板施工基本参数:

1)隧道桥梁地段底座宽为2900,厚度200(含土工布厚度)。

2)路基地段底座板宽度为3100,厚度300(含土工布厚度)。

3)底座在每块轨道板范围内设置个限位凹槽,限位凹槽上口尺寸为

1020720,底部尺寸1000700,凹槽深度为100。

2.底座板混凝土强度等级为35,钢筋网采用550

钢筋网片,上层钢筋网片的净保护层为3.5,下层钢筋网片的净保护层为3.5。

3.底座板施工前必须满足评估完成,评

估完成后方可施工底座板。

4.底座板外形尺寸允许偏差:顶面高程5,宽度10。

5.基面套筒失效时须植筋,植筋采用直径20HRB400钢筋,长度460,

植入基层250mm,钻孔深度260mm,钻孔直径25mm。

6.底座钢筋焊接网片进行安装时,下部网片放置保护层垫块,每平米不少于

4个,并确保保护层满足设计要求。

7.为防止凹槽处混凝土开裂,凹槽处防裂钢筋保护层控制在23,并在

防裂钢筋处增设一道防裂钢筋,防止凹槽开裂。

8.底座板伸缩缝宽度2,缝内填充,顶部及侧边均采

用聚氨酯封闭,聚氨酯厚度为2030。

9.为方便轨道板的扣压,在底座施工时压紧装置对应底座板位置设置轨道板

压紧用锚固孔,预埋PVC管直径宜为25,深度以20为宜;为保证压紧时花篮螺栓不滑动,预留孔设置一定的角度。

10.侧模加固采用在混凝土面植筋,植筋深度不小于15cm,钢筋采用16螺

纹钢,模板加固应采用紧固器加固侧模。

11.底座板混凝土浇筑时,混凝土的自由落差不宜大于2,混凝土的

入模温度应满足季节性施工要求,夏季不应高于30℃;冬季不应低于5℃,混凝土的坍落度及含气量应控制在设计(坍落度140±20mm;含气量2~4%)范围内。

12.底座板混凝土表面收光处理,混凝土表面收光至少达3次以上,底座

板的横向排水坡必须使用测坡仪进行精确测量,横向排水坡坡度为:7。

排水坡宽度:隧道桥梁25,路基35。排水坡处收面必须带线,保证线形平直。

13.底座混凝土养护采用加覆盖保湿养护。混凝

土终凝后,在凹槽内灌满水养护,养护时间不少于14天。

14.弹性垫层材料,土工布宽度2.6,土工布厚度4,土工布质量为:

700,泡沫板采用聚苯乙烯塑料泡沫板,厚度为8;弹性垫板:A1型尺寸:900608,A2型尺寸:600608。

15.底座伸缩缝嵌缝板安装完成时,及时检查嵌缝板的安装质量,检查内

容包括与相邻两侧混凝土的密贴性。

16.土工布铺设至自密实混凝土灌注时间不应超过15天。

17.轨道板在板场吊装运输至临时存板场之前应经我方人员检验合格,主

要检查轨道板的和。在验收合格后方能在交接表上签字确认并装车。

18.轨道板采用平板车运输,轨道板在车内横放,在平板车平板顶面及轨

道板之间用2020方木在吊装孔位置隔开,最多堆放4层,

轨道板采用点支撑,方木放置在吊装孔位置处。

19.轨道板铺设前要确认接地端子应朝侧。

20.每块板粗铺支点应为4个,支点材料为,高度不小于10为

宜,放置位置应避开精调爪位置,在精调螺杆抬高后,再撤出垫木。21.轨道板存放应采取措施避免污染、外力影响,防止轨道板

,翘曲小于1。

22.轨道板铺设时,隔离层、弹性垫层表面不得残留。

23.压紧压杠装置有5道,安装顺序为。

压杠螺栓的紧固顺序为:;终拧螺栓带劲扭矩为75。

24.轨道板精调完成后,每块板的及均需进行检查,其

横向偏位在0.5以内,高程偏差在0.5以内。

25.自密实混凝土性能指标:坍落扩展度680,扩展时间T5003

7,J环障碍高差18。

26.自密实混凝土厚度为9,工区要求厚度允许偏差010;采

用单层钢筋焊接网片配筋,自密实混凝土强度等级40。

27.排气孔设置在轨道板四个边角圆弧处,共4个,且排气孔口上边缘高

于板底,并在排气孔附近设置收集装置,以防溢出的自密实混凝土污染底座板。

28.由于轨道板易吸水,灌注时混凝土将会把自密实混凝土中的自由水吸

附到混凝土空隙中并置换出空气,使自密实混凝土内部产生较大的气泡。

为此,自密实混凝土灌注前须对轨道板底进行。

29.自密实混凝土拌合物具有性、性和

性,浇筑时无需振捣仅靠自重作用便能均匀充填密实成型的高性能混

凝土。

30.为了减少自密实混凝土的扩展度损耗:

1)运输时间在30min以内的,每车混凝土数量按照4块板拌合;

2)运输时间在30~60min以内的,每车混凝土数量按照3块板拌合;

3)运输时间在60min以上的,每车混凝土数量按照2块板拌合。31.自密实混凝土总拌合时间不宜超过3,从搅拌开始到灌注结

束的时间不宜超过2。罐车到达浇筑现场时,应使罐车高速旋转时间为2030方可卸料。

32.自密实混凝土下料管露出轨道板上表面高度不宜小于0.7m,混凝土

进入灌注溜槽长度不小于1.5。待四角排气孔内自密实混凝土浆面全部超出轨道板面时,关闭灌注料斗阀门,停止灌注。

33.自密实混凝土入模温度宜控制在530,入模前模板和模腔内

温度不得超过40。

34.自密实混凝土灌注过程中,使用对灌注过程中轨道板的上浮、

偏移情况进行监控。

35.每块轨道板自密实混凝土应一次性灌注完成,灌注速度不宜过快,每

块板灌注时间控制在812。

36.自密实混凝土灌注完后,扣压装置和防侧移装置在混凝土终凝后方可

拆除。强度达到10以上,确保混凝土棱角不因拆模而受损时,方可拆除轨道板压紧装置和四周模板,拆模宜按立模顺序逆向进行。拆模后,应在自密实混凝土达到100的设计强度后,轨道板方可承受全部设计荷载。

37.自密实混凝土外露面不应有等缺

陷。表面无面积大于50以上的气泡、面积6cm²及以上气泡的面积之和不宜超过板面积的2,表面无、表面没有、表面无。侧面不应有。