基于Procast软件的熔模铸造计算机模拟

procast在铸造中的应用

对于我们学铸造专业的学生来说,掌握几款铸造方面的软件是很有必要的,有了一定的软件基础在以后的铸造设计、模拟中都是很有用的。

下面介绍下ProCAST软件在铸造中应用。

一、概述∙ProCAST是为评价和优化铸造产品与铸造工艺而开发的专业CAE系统,借助于ProCAST系统,铸造工程师在完成铸造工艺编制之前,就能够对铸件在形成过程中的流场、温度场和应力场进行仿真分析并预测铸件的质量、优化铸造设备参数和工艺方案。

∙ProCAST可以模拟金属铸造过程中的流动过程,精确显示充填不足、冷隔、裹气和热节的位置以及残余应力与变形,准确地预测缩孔、缩松和铸造过程中微观组织的变化。

∙作为ESI集团热物理综合解决方案的旗舰产品,ProCAST是所有铸造模拟软件中现代CAD/CAE集成化程度最高的。

它率先在商用化软件中使用了最先进的有限元技术并配备了功能强大的数据接口和自动网格划分工具。

∙全部模块化设计适合任何铸造过程的模拟;∙采用有限元技术,是目前唯一能对铸造凝固过程进行热-流动-应力完全耦合的铸造模拟软件;∙高度集成。

二、发展历程∙Procast自1985年开始一直由位于美国马里兰州首府Annapolis的UES Software进行开发,并得到了美国政府和诸多研究机构的大力资助。

为了保证模拟的精度,Procast一开始就采用有限元方法作为模拟的技术核心。

∙1990年后,位于瑞士洛桑的Calcom SA和瑞士联邦科技研究院也加入了Procast部分模块的开发工作,基于其强大的材料物理背景,Calcom在Procast 的晶粒计算模块和反求模块开发上贡献良多。

∙2002年,Procast和Calcom SA先后加入ESI集团,并重新组建为Procast Inc. (美国马里兰州)和Calcom ESI (瑞士洛桑)。

ESI也重新整合了其原有的热物理模拟队伍如PAM-CAST和SYSWELD,这样Procast(有限元铸造仿真),PAM-CAST(有限差分元铸造仿真), Calcosoft(连续铸造仿真)和SYSWELD (热处理与焊接模拟)一起组成ESI完整的热物理综合解决方案。

铸造模拟软件ProCAST

栏 目 主 持 : 伊 佳 投 稿 信 箱

:yj_ecw@sina.com

CAD/CAM 与制造业信息化・www.icad.com.cn

109

软件世界 Software

模块将重新自动进行计算。 5. 晶粒组织结构模块 本模块用于精确的冶金分析。 P r o C A S T 使用最新的晶粒结构分析预 测模型进行柱状晶和轴状晶的生核与 长大的计算。一旦液体中的过冷度达 到一定程度,随机模型就会确定新的 晶粒位置和晶粒取向。该模块可以用 来确定工艺参数对晶粒形貌和柱状晶 到轴状晶的转变产生的影响。 6. 微观组织模块 本模块专门用于满足铸铁、 铸钢件 生产的需要。 它能够定性和定量地计算 固相转变。 通过微观组织模型计算固相 如奥氏体、 铁素体、 渗炭体和珠光体的 成分、含量以及相应的潜热释放。 7. 网格生成模块Meshcast Meshcast 自动产生有限元网格。 此模块与其他 C A D 软件可实现无缝连 接,它可以读入标准的 C A D 文件格式 如IGES、 Step、 STL或者Parasolid, 同 时还可以读取诸如I-DEAS 或Patran 格 式的表面或实体网格。Meshcast 同时 拥有其他独特的性能,如初级 C A D 工 具、 高级修复工具、 不一致网格的生成 和壳型网格的生成等。 8. 反算求解模块 本模块适用于科研或高级模拟 计算之用。通过反算求解可以确定 边界条件和材料的热物理性能。虽 然 ProCAST 提供了一系列可靠的边 界条件和材料的热物理性能,但有 时模拟计算对这些数据有更高的精 度要求,这时反算求解模块可以利 用实际的测温数据来计算边界条件 和材料的热物理参数。 任何一种铸造过程都可以用 P r o C A S T 进行分析和优化。 它可以用来研究设计 结果, 如浇注系统、 通气孔和溢流系统 的位置, 冒口的位置和大小等。 可以准 确地模拟型腔的浇注过程, 精确地描述 凝固过程。 可以计算冷却或加热通道的 位置以及发热冒口的使用效果等。 P r o C A S T 开发了由多种材料组成 且已被工业验证的材料数据库,其中 包括金属材料、各种型砂和精铸的壳 型材料等。这些数据库有开放的平台, 用户可以对其进行更新和扩展。 除了基本的材料数据库外, P r o C A S T 还拥有基本合金系统的热力 学数据库,如图 1 所示。 这个独特的数 据库根据用户直接输入的化学成分, 自动产生诸如液相线温度、固相线温 度、 潜热、 比热和固相率的变化等热力 学 参 数 。 此 数 据 库 由 英 国 的 ThermoTech 公司开发, 这项功能也是 P r o C A S T 独有的亮点。 P r o C A S T 可以用来模拟任何合 金,从钢和铁到铝基、钴基、铜基、镁 基、镍基、 钛基和锌基合金, 以及非传 统合金和聚合体。 (1) 模拟分析能力 P r o C A S T 可以模拟分析铸造生产

基于ProCAST的高Nb-TiAl合金叶轮熔模铸造

基于ProCAST 的高Nb-TiAl 合金叶轮熔模铸造刘金虎1*, 纪志军1,2,3, 李 峰1,2,3, 冯 新1,2,3,余 稳1, 丁贤飞1,2,3, 南 海1,2,3(1.中国航发北京航空材料研究院 铸造钛合金技术中心,北京 100095;2.北京百慕航材高科技股份有限公司,北京100094;3.北京市先进钛合金精密成型工程技术中心,北京 100095)摘要:通过铸造模拟软件ProCAST 实现高Nb-TiAl 合金叶轮熔模铸造充型凝固过程的模拟仿真,研究浇注充型工艺对合金熔体充型、缩孔缩松等充型凝固特性的影响,优化相应工艺;进行浇注实验与铸件的无损检测分析,并进行铸件的解剖分析验证缩孔缩松分布;使用附注试棒研究叶轮在室温和高温下的力学性能。

结果表明:ProCAST 软件对高Nb-TiAl 铸件缩孔缩松预测较为准确,通过模拟仿真预测结果优化了工艺方案从而避免了铸件中大尺寸缩孔缩松的形成,在最终的铸件中只存在尺寸小于22 μm 的显微缩孔;所有铸件均实现完整充型,铸件室温抗拉强度约580 MPa ,850 ℃高温抗拉强度约450 MPa 。

关键词:ProCAST ;高Nb-TiAl 合金;叶轮;数值模拟;熔模铸造doi :10.11868 /j.issn.1005-5053.2020. 000058中图分类号:TG249.5;V252.4 文献标识码:A 文章编号:1005-5053(2021)02-0061-11γ-TiAl 合金轻质高强、高温强度与抗氧化抗蠕变性能较好,是一种极具潜力的高温结构材料,近年来已经成功应用于汽车发动机叶轮与飞机发动机涡轮叶片等构件[1-4]。

通过在γ-TiAl 合金中加入5%~10%(原子分数)的Nb 可以使室温塑性与蠕变和抗氧化性能有较好的匹配,近年来得到了较多的研究与发展,此类合金称为高Nb-TiAl 合金[5-11]。

汽车发动机叶轮的服役环境要求合金具有优异的高温强度和耐腐蚀性,同时较低的比重可有效提升发动机起动速度与瞬态响应性能,减少废气排放。

Procast熔模铸造模拟分析案例.

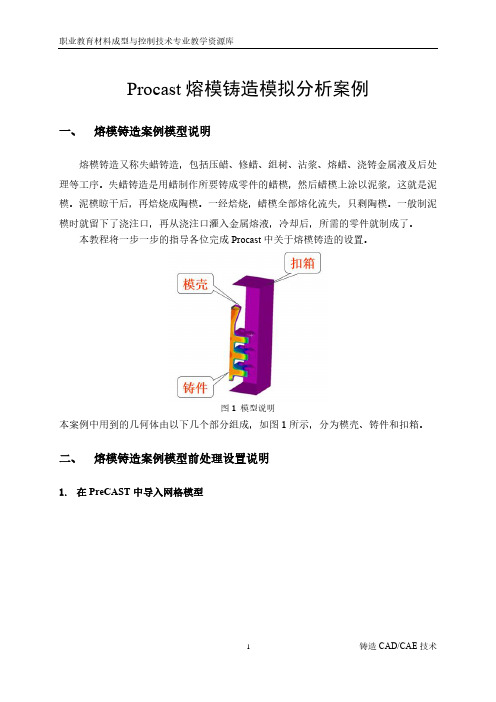

Procast熔模铸造模拟分析案例一、熔模铸造案例模型说明熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。

失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模。

泥模晾干后,再焙烧成陶模。

一经焙烧,蜡模全部熔化流失,只剩陶模。

一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了。

本教程将一步一步的指导各位完成Procast中关于熔模铸造的设置。

图1 模型说明本案例中用到的几何体由以下几个部分组成,如图1所示,分为模壳、铸件和扣箱。

二、熔模铸造案例模型前处理设置说明1.在PreCAST中导入网格模型图2 网格导入说明如图2所示,在网格导入界面,选择网格所在的文件夹,然后在case中输入需要导入的计算模型名称,软件会自动根据路径和文件名称导入相应的几何网格信息。

读入后程序会自动显示模型、网格、节点信息。

(材料数,总的节点和单元数以及单位和轮廓尺寸),见图3所示。

注意,在辐射计算时存在一个扣箱。

图3 几何网格导入信息显示2.检查几何体网格导入后,PreCAST能够自动标示材料序号,总的结点和单元数。

也可以显示出单位和轮廓尺寸。

这些信息及各部件的体积都可以通过File menu->Check geometry 选项得到。

图4几何检查选项3.设置工件材料属性点选图5红色显示区域,再次点选相应材料牌号,点击assign最终设定,为铸件和模壳分别指定为铬镍铁合金718及一种壳材料。

图5材料定义4.创建并设置各部件之间界面换热面该步骤主要是对模型各个材料交接面设定界面换算系数,以确保材料各部分的准确换热。

图6换热界面及系数定义5.设置工艺边界条件该界面是定义铸造工艺边界条件,以实现不同的铸造工艺种类。

在熔模铸造中,需要通过该界面设置注入孔处的温度和浇注速度边界条件以及整个外扣箱的温度和辐射参数边界条件,具体见图7所示。

图7 边界条件定义6.设置重力该步骤是根据实际工艺重力方向来定义,见图8所示。

基于ProCAST软件叶轮离心铸造计算机模拟前处理_高颖

铸造技术 05/ 2011

高

颖等 : 基于 Pr oCAST 软件叶轮离心铸造计算机模拟前处理

677

参数的选取。 2. 1 Pro / E 与 ProCAST 的接口连接方式 一般来说, 三维设计软件与有限元分析软件的接 口文件方式分为 2 大类[ 2] : 专用接口 , 是指有限元软件 专门针对某种造型软件数据格式制定; 通用接口, 通过 标准格 式文 件进 行数 据交 换, 如 IGES 、 ST EP、 ST L 等。 Pro/ E 与 ProCAST 之间 没有专用 接口, 两者之 间通常采用标准格式文件进行数据交换。 ProCAST 提供了 3 种接口方式实现与其他软件 的连接: 其他软件建 模后把模型导入 MeshCAST , 用 MeshCAST 划分面网格、 体网格 后再进行 后续工 作。针对这类方式, MeshCAST 可以输入文件类型为 IGES 、 ST EP、 PARA SOL IDS 、 ST L 、 Re st art ; 其他 软件建模并划分面网格后再导入 M eshCAST 中进行 后续工作。M eshCAST 可以输入的文件类型为 PAT RAN Surf ace M esh、 I DEAS Surf ace M esh; 其他软 件建模并划分网格后导入 ProCAST 中, 并进行后续 工作。M eshCAST 可以输入的文件类型为 P AT RAN Volume M esh 、 I DEAS VolumeMesh 。 由此 , 通过详细 地了解 Pro CA ST 可 以识别的文 件类型, 就可以有针对性的选 择软件, 实 现其连接方 式。本课题选择第 方式, 采用 Pr o/ E 进行三维实体 造型 , 然后用 M eshCAST 进行面、 体网格的划分 , 有限 元网格进行剖分后的铸件与实体铸件外形能够较好的 逼近 , 可以保证计算结果的正确性。 2. 2 建模与网格的划分 有限元分析中的核心思想是结构的离散化 ( 网格 划分 ) , 就是将实际模型假想的离散为有限数目单元体 的组合体 , 网格划分及网格的质量直接影响到有限元 分析的质量和精度, 在整个有限元分析中, 网格划分是 有限元分析中的一个重要环节 [ 4] 。 2. 2. 1 叶轮零件图 如图 2, 叶轮的 CAD 二维平面图 , 图 3 是根据叶 轮的二维平面图在 P ro/ E 里所画的叶轮三维立体图。 叶轮零件特点: 中空、 轴对称的盘状件, 由此可以在叶 轮的中心轴处进行浇注, 如图 4 所示。

ProCAST软件在铸造凝固模拟中的应用

ProCAST软件在铸造凝固模拟中的应用

胡红军;杨明波;罗静;王春欢;陈康

【期刊名称】《材料科学与工艺》

【年(卷),期】2006(014)003

【摘要】为研究铸造工艺对铸件质量的影响,利用计算机进行了铸件的凝固模拟.介绍了有限元软件Pro-CAST的组成模块、功能以及应用,在应用实例中利用ProCAST软件模拟预测了铸件砂铸工艺中产生的宏观缩孔缺陷.研究表明:铸件中存在模拟预测的宏观缩孔缺陷;对浇注系统和冒口设置参数进行了优化,优化后的工艺提高了铸件产量,降低了成本;模拟结果表明,铸造模拟软件ProCAST能够准确地预测铸件在充型凝固过程中可能产生的缺陷.

【总页数】3页(P293-295)

【作者】胡红军;杨明波;罗静;王春欢;陈康

【作者单位】重庆工学院,材料科学与工程学院,四川,重庆,450050;重庆工学院,材料科学与工程学院,四川,重庆,450050;重庆工学院,材料科学与工程学院,四川,重庆,450050;重庆工学院,材料科学与工程学院,四川,重庆,450050;重庆工学院,材料科学与工程学院,四川,重庆,450050

【正文语种】中文

【中图分类】TP311.13

【相关文献】

1.ProCAST软件在熔模铸造工艺优化中的应用 [J], 周君华;孙长波;尚伟;李波

2.计算机铸造凝固模拟软件在我厂的应用 [J], 彭松涛

3.凝固模拟技术在轴承座铸造中的应用 [J], 郭林;纪云玲;李宝伟

4.ProCAST软件在铸造模拟中的应用 [J], 孙治国

5.铸造模拟软件ProCAST在课堂中的应用 [J], 李维俊; 黄耀光

因版权原因,仅展示原文概要,查看原文内容请购买。

基于计算机模拟的发动机涡轮熔模铸造工艺优化

基于计算机模拟的发动机涡轮熔模铸造工艺优化【摘要】文章以某微型涡轮发动机为例,通过ProCAST软件的使用,数值模拟发动机涡轮熔模铸造工艺,并对发动机涡轮熔模铸造工艺技术数值模拟过程的温度场、固相分数场以及速度场进行详细的分析和研究,根据分析的结果预测发动机涡轮熔模铸造过程中的缺陷以及故障的问题,然后以存在的问题为依据,对涡轮熔模铸造的原工艺上进行不断的优化和改进,从而对发动机涡轮熔模铸造过程中存在的缺陷进行消除。

【关键词】计算机;模拟;发动机;涡轮;熔模;铸造;工艺;优化Based on computer simulation engine turbine investment casting process optimization Abstract: the article with a micro turbine engine as an example, through the use of ProCAST software, numerical simulation of engine turbine investment casting process, and the engine turbine investment casting technology of numerical simulation of temperature field, the solid phase fraction field and velocity field by a detailed analysis and research, by analyzing the resultof predicting turbine engine in the process of investment casting defects and failure problems, then according to the existing problems of the turbine of investment casting for continuous optimization and improvement on the original process, thereby the engine turbine to eliminate the defects existing in the investment casting process.Keywords: computer; Simulation; The engine; The turbine; For investment; Casting; Process; To optimize the发动机涡轮不仅具有高转速、小尺寸以及推重比大的优点,而且也是微型发动机的原动力部件,其工作环境的温度一般情况下都是在800摄氏度左右,发动涡轮的质量直接影响着发动机的动力性能。

PROCAST-换热器壳体的虚拟熔模铸造

从虚拟到真实——换热器壳体的虚拟熔模铸造计算机技术特别是图形、图象处理技术的快速发展,使现实世界中的许多过程、现象和形象都能在计算机中再现出来,这就是所谓‘虚拟’。

例如,虚拟驾驶、虚拟人物,三维动画和游戏、甚至虚拟的节目主持人等等。

计算机数值模拟和可视化技术的发展,使虚拟铸造变成现实。

当然,这是建立在科学基础上的(以经典传热学、流体力学和弹塑性力学为理论基础)的虚拟,而不是基于艺术创作的虚拟。

从世界范围看铸造过程数值模拟技术的发展大体经历了三个发展阶段:①20世纪60年代是尝试阶段,开始开展以导热偏微分方程为基础的铸件凝固温度场数值模拟。

②20世纪70年代和80年代前期是以温度场数值模拟为主要内容的基础研究(材料热物理性能参数、界面条件、潜热处理等)及缩孔、缩松等缺陷判据与质量预测预报,同时开展对流场、应力场的研究。

1978年美国精铸年会上J.Hockin (Electronicast Inc.)发表的“Factors Affecting The Solidification 0f Inv estment casting”、和Arizona大学G.H.Geiger教授的“Fundamentals of Solidification”长达100页的长篇论文“The Thermal Conductivity of Shell Investment Materials ”,为建立熔模铸造充型-凝固过程数值模拟数据库奠定了坚实的基础。

③20世纪80年代后期和90年代是实用化和研究工作进一步深化的阶段。

事实上,美国UES公司开发的ProCAST铸造过程仿真软件早在1988年就开发成功。

90年代中期,美、德、法、英、日等国一大批功能强大、性能完备的商品软件已投放市场,对铸造新产品的研制、开发和生产发挥出越来越大的作用。

在众多铸造过程模拟软件中,已有许多可用于熔模铸造,ProCAST就是其中的代表。

它最初是以工程工作站/Unix为开发平台,现在也有微机/Windows版本。

procast凝固模拟简介

ProCAST凝固模拟简介1.1 序ProCAST软件是由美国USE公司开发的铸造过程的模拟软件,采用基于有限元(FEM)的数值计算和综合求解的方法,对铸件充型、凝固和冷却过程中的流场、温度场、应力场、电磁场进行模拟分析。

1.2 ProCAST适用范围ProCAST适用于砂型铸造、消失模铸造; 高压、低压铸造; 重力铸造、倾斜浇铸、熔模铸造、壳型铸造、挤压铸造; 触变铸造、触变成型、流变铸造。

由于采用了标准化的、通用的用户界面,任何一种铸造过程都可以用同一软件包ProCAST TM进行分析和优化。

它可以用来研究设计结果,例如浇注系统、通气孔和溢流孔的位置,冒口的位置和大小等。

实践证明ProCAST TM可以准确地模拟型腔的浇注过程,精确地描述凝固过程。

可以精确地计算冷却或加热通道的位置以及加热冒口的使用。

1.3 ProCAST 材料数据库ProCAST TM可以用来模拟任何合金,从钢和铁到铝基、钴基、铜基、镁基、镍基、钛基和锌基合金,以及非传统合金和聚合体。

ESI旗下的热物理仿真研究开发队伍汇集了全球顶尖的五十多位冶金、铸造、物理、数学、计算力学、流体力学和计算机等多学科的专家,专业从事ProCAST 和相关热物理模拟产品的开发。

得益于长期的联合研究和工业验证,使得通过工业验证的材料数据库不断地扩充和更新,同时,用户本身也可以自行更新和扩展材料数据。

除了基本的材料数据库外,ProCAST还拥有基本合金系统的热力学数据库。

这个独特的数据库使得用户可以直接输入化学成分,从而自动产生诸如液相线温度、固相线温度、潜热、比热和固相率的变化等热力学参数。

1.4 ProCAST 模拟分析能力可以分析缩孔、裂纹、裹气、冲砂、冷隔、浇不足、应力、变形、模具寿命、工艺开发及可重复性。

ProCAST几乎可以模拟分析任何铸造生产过程中可能出现的问题,为铸造工程师提供新的途径来研究铸造过程,使他们有机会看到型腔内所发生的一切,从而产生新的设计方案。

铸件缺陷形成的PROCAST数值模拟

实验四 铸件缺陷形成的PROCAST 数值模拟一、实验目的1)利用ProCAST 软件,对照模拟同一铸件的不同铸造方案,了解铸件在铸造过程中可能出现的缺陷;2)分析缩松缩孔、裂纹等缺陷可能出现的原因,并尝试更改铸造工艺,以减少缺陷,改善铸件质量。

二、实验原理ProCAST 可以分析缩孔、裂纹、裹气、冲砂、冷隔、浇不足、应力、变形、模具寿命、工艺开发,并且具有可重复性。

而在实际模拟过程中,常见的铸造缺陷有缩松缩孔、裂纹和气孔等。

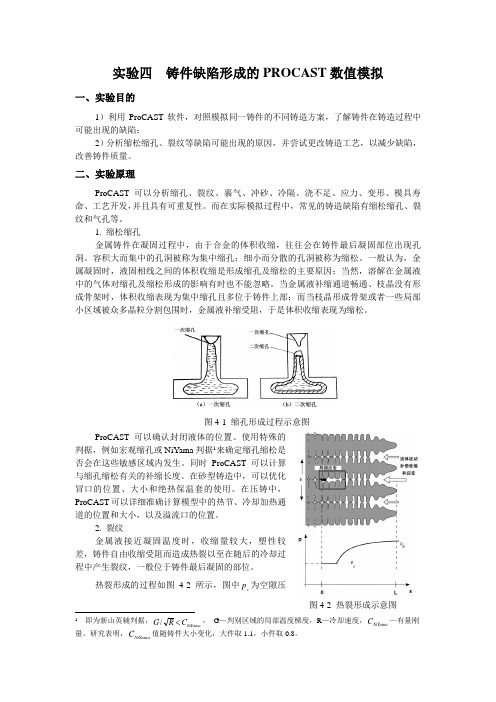

1. 缩松缩孔金属铸件在凝固过程中,由于合金的体积收缩,往往会在铸件最后凝固部位出现孔洞。

容积大而集中的孔洞被称为集中缩孔;细小而分散的孔洞被称为缩松。

一般认为,金属凝固时,液固相线之间的体积收缩是形成缩孔及缩松的主要原因;当然,溶解在金属液中的气体对缩孔及缩松形成的影响有时也不能忽略。

当金属液补缩通道畅通、枝晶没有形成骨架时,体积收缩表现为集中缩孔且多位于铸件上部;而当枝晶形成骨架或者一些局部小区域被众多晶粒分割包围时,金属液补缩受阻,于是体积收缩表现为缩松。

图4-1 缩孔形成过程示意图ProCAST 可以确认封闭液体的位置。

使用特殊的判据,例如宏观缩孔或NiYama 判据1来确定缩孔缩松是否会在这些敏感区域内发生。

同时ProCAST 可以计算与缩孔缩松有关的补缩长度。

在砂型铸造中,可以优化冒口的位置、大小和绝热保温套的使用。

在压铸中,ProCAST 可以详细准确计算模型中的热节、冷却加热通道的位置和大小,以及溢流口的位置。

2. 裂纹金属液接近凝固温度时,收缩量较大,塑性较差,铸件自由收缩受阻而造成热裂以至在随后的冷却过程中产生裂纹,一般位于铸件最后凝固的部位。

热裂形成的过程如图4-2所示,图中c p 为空隙压1即为新山英辅判据,NiYam a C R G /, G —判别区域的局部温度梯度,R —冷却速度,NiYama C —有量刚量。

研究表明,NiYama C 值随铸件大小变化,大件取1.1,小件取0.8。

ProCAST之铸造仿真模拟软件

1.单击Boundary

Conditions/Assign Surface,弹出边界条 件定义窗口

2.单击Add,在弹出窗 口中选择要定的边 界条件

3.利用选择工具选 择边界条件的区域, 并单击Store

4.选择边界条件, 并单击Assign

重力

1. 单击Process/Gravity,弹 出重力定义窗口

ProCAST铸造仿真模 拟软件培训

材料定义

1.单击Materials/Assign, 弹出材料定义窗口

4.左键单击选择 是否为空腔

4.单击Read, 可查看该材料 的热物理性质

(如左图)

2.用左键选择上面 红色体的材料,并 单击Assign

3.右键单击,在弹出 窗口中选择该材料所 属类型

十一、材料定义

精铸模拟操作过程举例

2.用左键单击X、 Y、Z来选择重力 大小和方向

3.单击Apply

十二、运行参数设置(注:以后内容在演示过程中分别 进行讨论,不再单独列出)

1.单击Run Parameters,定 义运行参数

1.定义铸 造类型

1.定义热 力参数

1.定义求解 基本参数

1.定义流 动参数

十三、MeshCAST-模壳建立

ProCAST可以根据化学成分计算热焓曲线、固相线曲线、密度和热导率, 可计算的合金元素如下:

采用Scheil或Lever方法进行计算, Scheil和Lever对应着两个不同的微观偏 析模型,如果是Lever,应用杠杆定律,即溶质可以在熔体中完全混合。 如果是Scheil,指的是溶质在固相中完全没有扩散。Back Diffusion模型 假定溶质在固相中可以部分扩散,是介于上述两种模型之间的模型。需 要指定平均冷却速率以确定固相中的扩散量。

基于ProCast的Ni合金铸造工艺的数值模拟

本 模 拟 采 用 经 验 值,选 取 数 量 分 别 为 : 金 属 — 金 属 1000w/m•k,砂—砂 200w/m•k,金属—砂 500w/m•k。

2 铸造过程数值模拟软件结构 过程数值模拟软件包括前处理、中间计算和后处理 [3]。

收稿日期 :2019-05 作者简介 :周玉林,男,生于 1982 年,汉族,河南济源人,研究生,中级 工程师,研究方向 :冶金机械。

其中,前处理为数值提供铸件和铸型的几何信息、铸件及材 料的性能参数信息和有关铸造工艺信息。中间计算根据铸造 过程涉及的物理场为数值计算提供计算模型,并根据铸件质 量或缺陷与物理场的关系预测铸件质量。后处理将数值计算 所获得的大量数值以各种直观的图形形式显示出来。

3 铸造数值模拟的前处理 (1)网格划分 : 首先把 CAD 图形导入,进行图形质量分

析、修整、网格剖分。在 MeshCAST 中导入 X-T 格式后划 分面网格,接着进行过程模拟的前处理过程。

(2)PreCAST 前处理 :单击 PreCAST。在工作目录中 若 有 网 格 文 件,即 .mesh 或 d.dat 文 件,则 自 动 运 行 文 件, 进行文件处理。进入 MeshCAST 进行材料、界面条件、边 界条件、过程参数、初始状态、运行参数等等。创建界面之 后,要为每个界面设置热交换值,其典型值为铸件和砂型之 间 500W/m2k,铸件和钢芯之间 1000W/m2k。铸型的所有 外轮廓面设为自然空冷,在浇道顶面部分节点施加速度,温 度,重力加速度 3 个矢量,根据实际情况设定大小。设置初 始条件选择不同的区域,在输入框中输入其初始温度,按回 车键确定。在 Preference 中选择 Gravity Filling 选项,软 件将会自动设置相应运行参数,需要注意,由于各个浇铸和 凝固时间的不同,需要设置保存温度、传热、流动保存的时 间 步 长 [4]。在 General 参 数 面 板 中,设 置 DTMAX 最 大 时 间步长为 1S。Thermal 参数面板中,设置时间频率 TFREQ 为 5S,在 Flow 面 板 中 设 置 VFREQ 为 5S。保 存,退 出 PRECAST。

铸造模拟软件procast使用指南

铸造模拟软件procast使用指南铸造模拟软件ProCast使用指南编制日期:2009-2-18 编者: 版次:01 第 1 页共 56 页铸造模拟软件ProCast使用指南编制:审核:批准:声明:此设计指南仅供………内部使用,切勿外传。

铸造模拟软件ProCast使用指南编制日期:2009-2-18 编者: 版次:01 第 2 页共 56 页目录1 序言……………………………………………………………………………………………....................3 2 ProCa st软件主界面. (3)2.1 ProCast适用范围 (4)2.2 ProCast模拟分析能力 (4)2.3 ProCast分析模块....................................................................................................5 3 ProCast和常用软件的接口. (9)3.1 ProE网格划分 (9)3.2 GeoMesh前处理 (12)4 网格处理模块MeshCast 的 (16)4.1 Open (17)4.2 Repair (17)4.3 在修补环境中生成表面网格模型 (19)4.4 在Meshing environment 中编辑表面网格 (19)4.5 Generate Tet Mesh (21)5 前处理模块PreCast (23)5.1 Geometry (23)5.2 Materials (23)5.3 Interface (24)5.4 Boundary Conditions (24)5.5 Process (26)5.6 Initial Conditions (27)5.7 Run Parameters.................................................................................................28 6 求解模块DataCast和ProCast...........................................................................................35 7 后处理模块ViewCast. (37)7.1 Field Selections (38)7.2 Display types (38)7.3 Display Parameters (38)7.4 Curves (39)7.5 Geometry Manipulation (39)7.6 图片解说常用功能 (40)铸造模拟软件ProCast使用指南编制日期:2009-2-18 编者: 版次:01 第 3 页共 56 页1. 序言铸件充型凝固过程数值模拟是建立在经典方法、可视化等计算机手段基础上对铸件充型凝固过程进行模拟仿真和质量预测的技术,目前在国内外已经广泛采用并且收到很好的效果。

数值计算Procast在铸造过程中的应用

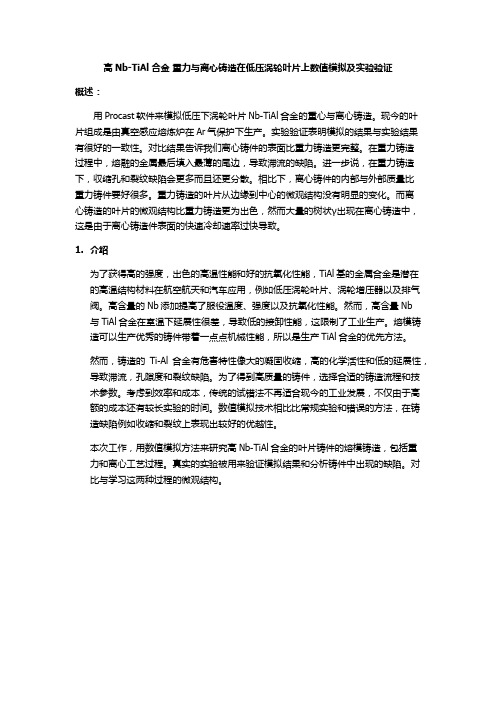

高Nb-TiAl合金重力与离心铸造在低压涡轮叶片上数值模拟及实验验证概述:用Procast软件来模拟低压下涡轮叶片Nb-TiAl合金的重心与离心铸造。

现今的叶片组成是由真空感应熔炼炉在Ar气保护下生产。

实验验证表明模拟的结果与实验结果有很好的一致性。

对比结果告诉我们离心铸件的表面比重力铸造更完整。

在重力铸造过程中,熔融的金属最后填入最薄的尾边,导致滞流的缺陷。

进一步说,在重力铸造下,収缩孔和裂纹缺陷会更多而且还更分散。

相比下,离心铸件的内部与外部质量比重力铸件要好很多。

重力铸造的叶片从边缘到中心的微观结构没有明显的变化。

而离心铸造的叶片的微观结构比重力铸造更为出色,然而大量的树状γ出现在离心铸造中,这是由于离心铸造件表面的快速冷却速率过快导致。

1.介绍为了获得高的强度,出色的高温性能和好的抗氧化性能,TiAl基的金属合金是潜在的高温结构材料在航空航天和汽车应用,例如低压涡轮叶片、涡轮增压器以及排气阀。

高含量的Nb添加提高了服役温度、强度以及抗氧化性能。

然而,高含量Nb 与TiAl合金在室温下延展性很差,导致低的接卸性能,这限制了工业生产。

熔模铸造可以生产优秀的铸件带着一点点机械性能,所以是生产TiAl合金的优先方法。

然而,铸造的Ti-Al合金有危害特性像大的凝固收缩,高的化学活性和低的延展性,导致滞流,孔隙度和裂纹缺陷。

为了得到高质量的铸件,选择合适的铸造流程和技术参数。

考虑到效率和成本,传统的试错法不再适合现今的工业发展,不仅由于高额的成本还有较长实验的时间。

数值模拟技术相比比常规实验和错误的方法,在铸造缺陷例如收缩和裂纹上表现出较好的优越性。

本次工作,用数值模拟方法来研究高Nb-TiAl合金的叶片铸件的熔模铸造,包括重力和离心工艺过程。

真实的实验被用来验证模拟结果和分析铸件中出现的缺陷。

对比与学习这两种过程的微观结构。

2.实验方法2.1铸造模拟的数学模型流动的金属液被假定为不可被压缩的牛顿流体,在浇筑和凝固中的控制方程给定如下:Navier-stokes方程:连续方程:热传递方程:ρ是密度;u、v、w是速度向量;t是时间;μ是液态金属动态粘度;g x、g y、g z是分别在x、y、z重力加速度向量;P是压力;Cp是液态金属的比热;λ是导热系数;L是潜伏热;fs是在凝固阶段的固相比。

ProCAST 熔模铸造过程数值模拟

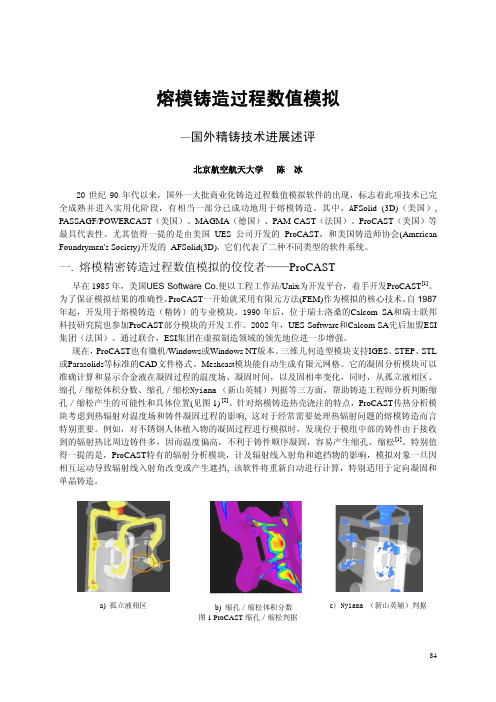

熔模铸造过程数值模拟—国外精铸技术进展述评北京航空航天大学陈冰20世纪90年代以来,国外一大批商业化铸造过程数值模拟软件的出现,标志着此项技术已完全成熟并进入实用化阶段,有相当一部分已成功地用于熔模铸造。

其中,A FSolid (3D)(美国), PASSAGF/POWERCAST(美国)、MAGMA(德国)、PAM-CAST(法国)、ProCAST(美国)等最具代表性。

尤其值得一提的是由美国UES公司开发的ProCAST,和美国铸造师协会(American Foundrymen's Society)开发的 AFSolid(3D),它们代表了二种不同类型的软件系统。

一. 熔模精密铸造过程数值模拟的佼佼者——ProCAST早在1985年,美国UES Software Co.便以工程工作站/Unix为开发平台,着手开发ProCAST[1]。

为了保证模拟结果的准确性,ProCAST一开始就采用有限元方法(FEM)作为模拟的核心技术。

自1987年起,开发用于熔模铸造(精铸)的专业模块。

1990年后,位于瑞士洛桑的Calcom SA和瑞士联邦科技研究院也参加ProCAST部分模块的开发工作。

2002年,UES Software和Calcom SA先后加盟ESI 集团(法国)。

通过联合,ESI集团在虚拟制造领域的领先地位进一步增强。

现在,ProCAST也有微机/Windows或Windows NT版本。

三维几何造型模块支持IGES、STEP、STL 或Parasolids等标准的CAD文件格式。

Meshcast模块能自动生成有限元网格。

它的凝固分析模块可以准确计算和显示合金液在凝固过程的温度场、凝固时间,以及固相率变化,同时,从孤立液相区、缩孔/缩松体积分数、缩孔/缩松Nyiama (新山英辅)判据等三方面,帮助铸造工程师分析判断缩孔/缩松产生的可能性和具体位置(见图1) [2]。

针对熔模铸造热壳浇注的特点,ProCAST传热分析模块考虑到热辐射对温度场和铸件凝固过程的影响, 这对于经常需要处理热辐射问题的熔模铸造而言特别重要。

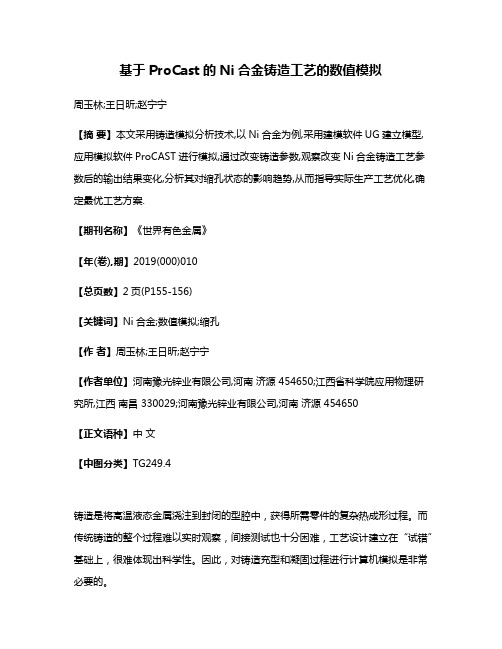

基于ProCast的Ni合金铸造工艺的数值模拟

基于ProCast的Ni合金铸造工艺的数值模拟周玉林;王日昕;赵宁宁【摘要】本文采用铸造模拟分析技术,以Ni合金为例,采用建模软件UG建立模型,应用模拟软件ProCAST进行模拟,通过改变铸造参数,观察改变Ni合金铸造工艺参数后的输出结果变化,分析其对缩孔状态的影响趋势,从而指导实际生产工艺优化,确定最优工艺方案.【期刊名称】《世界有色金属》【年(卷),期】2019(000)010【总页数】2页(P155-156)【关键词】Ni合金;数值模拟;缩孔【作者】周玉林;王日昕;赵宁宁【作者单位】河南豫光锌业有限公司,河南济源 454650;江西省科学院应用物理研究所,江西南昌 330029;河南豫光锌业有限公司,河南济源 454650【正文语种】中文【中图分类】TG249.4铸造是将高温液态金属浇注到封闭的型腔中,获得所需零件的复杂热成形过程。

而传统铸造的整个过程难以实时观察,间接测试也十分困难,工艺设计建立在“试错”基础上,很难体现出科学性。

因此,对铸造充型和凝固过程进行计算机模拟是非常必要的。

本文利用ProCast铸造软件对合金凝固的过程进行数值模拟,研究在不同的铸造条件下,合金凝固过程中的温度场、流场以及缩孔位置大小的确定,得出有效的处理方法,减少Ni合金的凝固收缩而引起的缩孔等缺陷,从而得到合格的合金铸件,对实际生产过程有指导的作用[1,2]。

1 研究对象的确定数值模拟中,材料选择是前提条件,是研究的基本,材料的物性决定着数值模拟的效果。

合金铸造是变相过程,物性随物态及温度变化较大,因此有必要对其进行物性确定。

本次模拟采用的浇铸材料为Ni CM186LC,组成为:C=0.07%、Cr=6%、Co=9%、Mo=0.5%、W=8.4%、Ta=3.4%、Al=5.7%、Ti=0.7%、Re=3%、Hf=1.4%、Ni=61.83%。

其中液相温度为1385.277℃,固相温度为1320.723℃。

一般情况下各种界面间换热系数:金属—金属:1000~5000;金属—砂:300~1000;砂—砂:200~300;固体—空气:5~10;固体—水:3000~500本模拟采用经验值,选取数量分别为:金属—金属1000w/m·k,砂—砂200w/m·k,金属—砂500w/m·k。

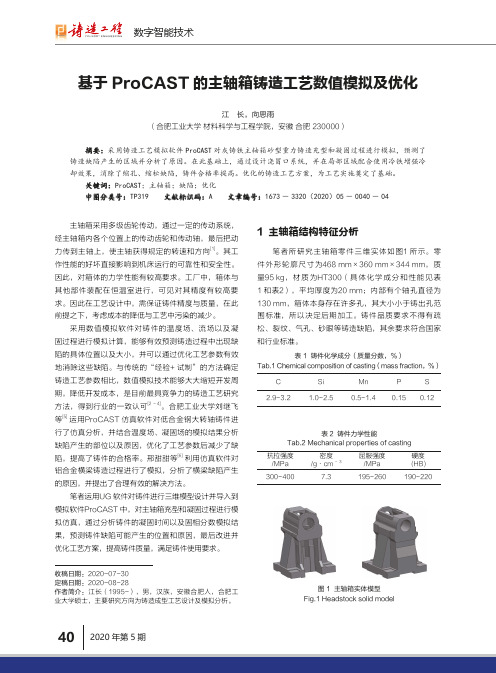

基于ProCAST的主轴箱铸造工艺数值模拟及优化

基于ProCAST的主轴箱铸造工艺数值模拟及优化主轴箱采用多级齿轮传动,通过一定的传动系统,经主轴箱内各个位置上的传动齿轮和传动轴,最后把动力传到主轴上,使主轴获得规定的转速和方向[1]。

其工作性能的好坏直接影响到机床运行的可靠性和安全性。

因此,对箱体的力学性能有较高要求。

工厂中,箱体与其他部件装配在恒温室进行,可见对其精度有较高要求。

因此在工艺设计中,需保证铸件精度与质量,在此前提之下,考虑成本的降低与工艺中污染的减少。

采用数值模拟软件对铸件的温度场、流场以及凝固过程进行模拟计算,能够有效预测铸造过程中出现缺陷的具体位置以及大小,并可以通过优化工艺参数有效地消除这些缺陷。

与传统的“经验+试制”的方法确定铸造工艺参数相比,数值模拟技术能够大大缩短开发周期,降低开发成本,是目前最具竞争力的铸造工艺研究方法,得到行业的一致认可[2~4]。

合肥工业大学刘继飞等[5]运用ProCAST仿真软件对低合金钢大转轴铸件进行了仿真分析,并结合温度场、凝固场的模拟结果分析缺陷产生的部位以及原因,优化了工艺参数后减少了缺陷,提高了铸件的合格率。

邢甜甜等[6]利用仿真软件对铝合金横梁铸造过程进行了模拟,分析了横梁缺陷产生的原因,并提出了合理有效的解决方法。

笔者运用UG软件对铸件进行三维模型设计并导入到模拟软件ProCAST中,对主轴箱充型和凝固过程进行模拟仿真,通过分析铸件的凝固时间以及固相分数模拟结果,预测铸件缺陷可能产生的位置和原因,最后改进并优化工艺方案,提高铸件质量,满足铸件使用要求。

1 主轴箱结构特征分析笔者所研究主轴箱零件三维实体如图1所示。

零件外形轮廓尺寸为468 mm×360 mm×344 mm,质量95 kg,材质为HT300(具体化学成分和性能见表1和表2),平均厚度为20 mm;内部有个轴孔直径为130 mm,箱体本身存在许多孔,其大小小于铸出孔范围标准,所以决定后期加工。

铸件品质要求不得有疏松、裂纹、气孔、砂眼等铸造缺陷,其余要求符合国家和行业标准。

基于ProCAST的悬梁铸造模拟及工艺优化

文章编号:1673-887X(2023)01-0012-04基于ProCAST的悬梁铸造模拟及工艺优化王孝国,刘挺,吴煜,李光耀,张龙海(山西农业大学农业工程学院,山西太谷030801)摘要利用ProCAST对机床悬梁的铸造工艺进行数值模拟分析,根据铸件充型和凝固的温度场、充型时间及缺陷分布,对初始铸造工艺进行优化。

结果表明,铸件浇注时间为35s,初始方案中,原因是由于壁厚较大而导致冷却缓慢,使得金属液向先凝固的地方进行了补缩,导轨部分出现了较大面积的缩松、缩孔缺陷。

通过在铸件侧表面施加6个侧冒口和顶部施加4个顶缩颈冒口进行补缩,在导轨面添加17块冷铁以激冷的方式减少铸件缩孔缩松问题。

仿真结果表明,优化工艺有效抑制了铸件缩孔缩松的形成,提高了铸件质量,对悬梁的生产起到指导性作用。

关键词铸造工艺设计;铸造工艺模拟;机床悬梁;铸造工艺优化中图分类号TG242.3文献标志码A doi:10.3969/j.issn.1673-887X.2023.01.004Casting Simulation and Process Optimization of Suspension Beams Based on ProCASTWang Xiaoguo,Liu Ting,Wu Yu,Li Guangyao,Zhang Longhai(College of Agricultural Engineering,Shanxi Agricultural University,Taigu030801,Shanxi,China)Abstract:The casting process of the machine tool suspension beam was numerically simulated using ProCAST to optimize the ini‐tial casting process based on the temperature field,filling time and defect distribution of the casting filling and solidification.The re‐sults showed that the casting pouring time was35s,and the initial scheme showed a large area of shrinkage and shrinkage defects in the rail section,which was caused by slow cooling due to the large wall thickness,making the metal liquid to make up the shrinkage to the place where it solidified first.The shrinkage problem was reduced by applying6side riser on the side surface and4top shrink‐age neck riser on the top of the casting and adding17pieces of chill to the rail surface to stimulate the cooling.The simulation results show that the optimized process effectively suppresses the formation of shrinkage holes and shrinkage loosening in the casting;im‐proves the quality of the casting,and plays a guiding role in the production of the suspension beam.Key words:casting process design,casting process simulation,machine tool suspension beam,casting process optimization传统砂型铸造因其过程为闭箱浇注,难以直接观察,常采用“试浇法”检验工艺合理性,导致生产周期长、成本较高[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

经销处 :哈尔滨市铸材门市部 13831863803 包头市铸材经销处 13633184318 杭州市中亚铸材有限公司 13932860882 贵阳市忠信铸材公司 13831888322 长沙市铸材办事处 13831823340 西宁市铸材办事处 13931810511 上海市办事处 13932894585 南宁市办事处 077128994686 成都市办事处 02828663064

270 ×50 200 ×30 220 ×35 240 ×40 320 ×12

掸笔 、硬扫笔 :20~120 mm 10 个品种 ; 圆水笔 :12~17 mm 3 个品种 。 铸钉 (芯撑) 有圆 、方 、长方形 ,单 、双 、多柱 、异形铸钉等各种铸铁 、铸钢用铸钉 。

1. 刮刀 3 # 2. 尖刮刀 1 # 3. 单开提勾 4 # 4. 双开提 勾 2 # 5. 鹅脖提勾 1 # 6. 圆竹批 4 # 7. 勾批 2 # 8. 压勺 4 # 9. 图二型压勺 1 # 10. 压勺 1 # 11. 齐头压勺 1 # 12. 双齐头压勺 2 # 13. 秋叶 2 # 14. 法兰勾 2 # 15. 托兰 根 2 # 16. 直角光子 2 # 17. 掸笔 (3 、7 、6CM) 18. 圆水笔 Φ16 19. 泥芯撑 (中下)

Co mp ut e r Si m ul a ti o n of In v e s t m e nt Ca s ti n g b a s e d o n Pr o c a s t S of t w a r e

WANG Chun2huan , HU Hong2jun , L UO Jing ( School of Material Science and Engineering , Chongqing Institute of Technology , Chongqing 400050 , China) Abs t rac t : Some simulation example s of inve stment ca sting utilizing Proca st software were introduced. The re sult s show that the software can predict the ca sting defect s formed during filling and solidification proce sse s , thus can aid technologist s to optimize ca sting proce ss and guide the practical production of inve stment ca sting. The simulation method ha s the reference for the de sign of other ca sting proce sse s a s well. Ke y w or ds : Inve stment ca sting ; Ca sting defects ; Ca sting numerical simulation

型接合线形成模拟和实际情况的对比 。 2 结论

基于 Procast 软件的铸造模拟技术可以用来研究 熔模铸造过程所涉及到的基本问题 。通过对铸件充型 和凝固过程进行数值模拟 ,缩短了铸件的工艺定型和 研制周期 ,降低了铸件成本 ,提高了铸件质量和批量生 产的质量稳定性 。

图 5 蜡模充型接合线形成模拟 (左) 和实际情况的对比 Fig. 5 Predictio n of filling joint lines (left) and comparison

·1360 ·

铸造技术ቤተ መጻሕፍቲ ባይዱFOUNDR Y TEC HNOLO GY

Vol. 28 No . 10 Oct . 2007

基于 Proca st 软件的熔模铸造计算机模拟

王春欢 ,胡红军 ,罗 静

(重庆工学院材料科学与工程学院 ,重庆 400050)

摘要 :介绍了 Procast 软件在熔模铸造中的一些应用实例 ,应用表明铸造模拟软件 Procast 能够预测熔模精密铸件在充型凝固 过程中可能产生的缺陷 ,从而辅助工艺人员进行工艺优化 ,指导实际熔模精密铸件生产 。采用的模拟方法和步骤对其它铸造 工艺的确定有借鉴作用 。 关键词 :熔模铸造 ;铸造缺陷 ;铸造数值模拟 中图分类号 : T G250. 6 ; TP391 文献标识码 :A 文章编号 :100028365 (2007) 1021360203

银行汇款 :冀州市华北铸钉铸造工具总厂 开户行 :市中行 帐 号 :14310908091001 厂 址 :河北省冀州市城南白庄工业区 (053200) 电话/ 传真 :031828682135 联系人 :白英韩 13831863803

白其水 13582484193 网 址 : WWW. HB ZHZ. co m

wit h t he p ractical result

参考文献 [ 1 ] 柳百成. 铸件凝固过程的宏观及微观模拟仿真研究进展

[J ] . 中国工程科学 ,2000 ,2 (9) :29234. [ 2 ] 张 波 , 于九明 , 由宝财. 铸造过程温度场的数值模拟

[J ] . 热加工工艺. 2004 , (5) :30232. [ 3 ] 胡红军. ProCAST 软件的特点及其在铸件成形过程中的

发展现状[J ] . 铸造 ,2000 ,49 (2) :84288. [ 6 ] Koichi ANZA I ,etal. Predicatio n of defect s in die castings

by quasi t hreedimensional flow analyis [J ] . Imono , 1988 , 60 (12) :7632769. [ 7 ] 韩昌仁 ,周铁涛. 熔模精密铸造蜡模充型过程的数值模拟 [J ] . 特种铸造及有色合金. 2001 , (3) :38239.

应用[J ]. 热加工工艺 ,2005 , (1) :70271. [ 4 ] 柴增田. 计算机技术与熔 模 精 密 铸 造 [ J ] . 铸 造 纵 横.

·1362 ·

FOUNDR Y TEC HNOLO GY

Vol. 28 No . 10 Oct . 2007

2004 , (2) :4217. [ 5 ] 孙 逊 ,安阁英 ,苏仕方 ,等. 铸件充型凝固过程数值模拟

常用铸造工具规格 (材质为不锈钢或弹簧钢) / mm

名称 型号 规格 名称 型号 规格 名称 型号 规格 名称 型号 规格

刮刀 2 # 尖刮刀 3 #

提勾 2 # 提勾 4 # 钢批勾 1 #

160 ×45 秋叶 1 # 140 ×35 单头钢批 2 # 350 ×15 单头钢批 3 # 300 ×10 法兰勾 1 # 280 ×16 榔头铲 1 #

通过热辐射和传热分析模块的凝固过程进行模拟 (图 4 左) ,结果发现位于模组中部的铸件由于接收到 的辐射热比位于四周的铸件多 ,因而温度偏高 ,不利于 铸件的顺序凝固 ,容易产生缩孔 、缩松 。通过增大浇道 尺寸 (图 4 右) ,对修改后的模型进行模拟 ,发现可以达 到顺序凝固 。 1. 2 射蜡过程模拟

图 2 X 射线和 Procast 模拟下的收缩缺陷 Fig. 2 Shrinkage poro sity inspected by t he X2Ray and t he

simulated result by p rocast

图 3 优化后的设计方案 Fig. 3 Scheme after modificatio n modified gating design

1 显示了金属液充满 4 个型腔的过程 。可以看出 ,金 属液充满底部 2 个型腔 ,同时金属液从上下 2 个型 腔连接处喷射到下部型腔 。这样所有的气体都难以 排除 ,遗留下气泡 ,因为没有排出通道 ,气泡将变成 如图 2 右所示的气孔缺陷 。另外一个缺陷是凝固过 程中的收缩性孔洞 。在 X 射线下发现不正确的浇注 方法导致 铸 件 上 有 3 个 区 域 有 缩 孔 ( 图 2 左) 。用 procast 软件进行模拟得到同样的结果 (图 2 右) 。找 到了缺陷产生的原因以后 ,设计了一种新的浇口分 布 ,采用水平布置 (如图 3) 代替初始的树状分布 ,用 计算机模拟来验证潜在的内部气泡和收缩缺陷 ,模 拟显示浇注过程中及凝固后不会产生气孔缺陷 。新 的设计 在 批 量 生 产 中 应 用 , 显 著 提 高 了 铸 件 的 质 量[ 5~8 ] 。

气泡和收缩性孔洞导致多数铸件缺陷 。正确的 布置浇口和冒口位置对改善铸件质量至关重要 。图

收稿日期 :2006202222 ; 修订日期 :2007201205 作者简介 :王春欢 (19792 ) ,女 ,河南焦作人 ,硕士生 ,助教. 现从事铸造

工艺 CAD/ CA E 等方面的研究和开发工作. Email :wchhappy @cqit . edu. cn

Procast 流动分析模块通过 Navier2Stocks 流动方 程进行流动和传热耦合计算 ,不仅可以模拟金属液在

《铸造技术》10/ 2007

王春欢等 :基于 Procast 软件的熔模铸造计算机模拟

·1361 ·

图 1 初始的蜡模组布置 ,标示处就是气泡 (左图) ,右图是铸件的气孔缺陷 Fig. 1 Layout of initial wax mold t ree , t he bubble in t he left , blowhole in t he right

180 ×30 三角光子 2 # 240 ×22 蛋圆光子 1 # 210 ×20 压勺 1 # 270 ×14 压勺 2 # 240 ×24 单齐压勺 2 #

50 ×30 东北压勺 1 # 75 ×50 图型勺 2 # 270 ×50 长把压勺 1 # 240 ×45 柳叶勺 1 # 240 ×45 单开提勾 2 #