厚壁直缝埋弧焊管焊接横向裂纹的分析与控制

埋弧焊纵焊缝终端裂纹原因分析及预防措施(2021)

埋弧焊纵焊缝终端裂纹原因分析及预防措施(2021)Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management.( 安全管理 )单位:______________________姓名:______________________日期:______________________编号:AQ-SN-0176埋弧焊纵焊缝终端裂纹原因分析及预防措施(2021)一、概述在压力容器制造中,当采用埋弧焊焊接筒体纵焊缝时,经常会在纵焊缝的端部或靠近端部处产生裂纹(以下简称终端裂纹)。

对此问题已有不少人进行了研究,认为产生终端裂纹的主要原因是当焊接电弧接近纵焊缝终端时,焊缝在沿轴向膨胀变形的同时,还伴随有垂直轴向方向的横向张开变形;而筒体在卷制及制作装配过程中也存在着冷作硬化应力和组装应力;在焊接过程中,因终端定位焊缝及引弧板的拘束作用,在焊缝终端产生较大的拉伸应力;当电弧移动到终端定位焊缝和引弧板上时,由于该部位受热膨胀变形,使焊缝终端的横向拉伸应力得到松弛,拘束力减小,便使焊缝终端刚刚凝固的焊缝金属受到较大的拉应力而形成终端裂纹。

根据上述原因分析提出了两项解决的对策:一是增加引弧板的宽度以增加其拘束力;二是采用开槽的弹性拘束引弧板。

但是我们在实践中采取上述对策后,问题还是没有得到有效解决:如虽然采用了弹性拘束引弧板,但仍然会产生纵焊缝的终端裂纹,且在焊接厚度较小,钢性较小而经强制装配的筒体时也常有终端裂纹发生等;然而,当在筒体纵焊缝的延长部位带有产品试板时,虽然定位焊等情况与未带产品试板时相同,却很少产生纵缝产生终端裂纹。

经过反复试验和分析,我们认为纵缝终端裂纹的产生,虽然与终端焊缝处不可避免地存在着较大的拉伸应力有关,同时还与其他几个极为重要的原因有关。

X80直缝埋弧焊管扩径焊缝开裂原因分析

u e o s cX8 te lt o p o u e S s d d me t 0 se l a et r d c AW L p p . h o g n l sso r i g p o e u e r c s n a a tr i p i e T r u h a a y i n wo k n r c d r ,p o e sa d p r mee s

用 国产 X 0钢板 生产直缝埋弧焊 管时 ,出现个别钢 管扩径后 沿 内焊趾 开裂的 问题 ,通过对钢 管生 8

产的工 艺及参 数、扩径前后钢板 性能 、焊接接 头性 能的分析 ,认 为钢板屈 服强度接 近技 术条件 的 上限 ,是造成钢 管扩径 时开裂的主要 原 因。通过调 整铣 边 、成 型、焊接 、扩径等 工艺参数 可有效

解决扩径 时沿 内焊趾 开裂问题 。

关键 词 :直缝埋弧 焊管 ;扩径 ;开裂 ;内焊趾

中图分 类号 : G123 T 7.

文 献标 志码 : B

文章编 号 : 0 1 3 3 (0 2 O — 0 3 0 1 0 — 9 8 2 1) 1 0 5 — 4

An l sso W e d Cr c i a o fX8 a y i n l a k ng Re s n o 0 SAW L pe Durng Ex a i g Pi i p nd n

X8 0直缝埋 弧焊管扩径焊缝开 裂原 因分析

焊缝横向裂纹产生的原因和解决方法

焊缝横向裂纹产生的原因和解决方法一、概述在工业生产中,焊接是一种常见的连接方法,它在机械制造、建筑工程、航空航天等领域都有广泛的应用。

然而,在焊接过程中,随之而来的焊接缺陷也是一个不容忽视的问题。

其中,焊缝横向裂纹是一种常见的缺陷,它不仅会影响焊接质量,还可能引发安全事故。

了解焊缝横向裂纹产生的原因和解决方法具有重要的意义。

二、焊缝横向裂纹的原因1. 焊接材料的选择不当在进行焊接时,选用的焊接材料可能会对焊接质量产生重要影响。

如果选择的焊接材料强度不足或者与母材的化学成分不匹配,就会导致焊接过程中出现应力集中,从而容易产生横向裂纹。

2. 焊接工艺参数不合理焊接工艺参数是影响焊接质量的重要因素之一。

如果焊接电流、电压、速度等参数设置不合理,就会造成焊接过程中的温度分布不均匀,从而引起焊缝横向裂纹的产生。

3. 材料表面不洁净焊接前需要对要焊接的材料表面进行清洁处理,以保证焊接质量。

如果没有进行彻底的清洁处理,就会导致焊接材料表面附着有杂质,这些杂质会影响焊接的质量,增加裂纹的产生可能性。

4. 焊接残余应力在焊接过程中,由于温度的变化和热量的不均匀分布,容易产生残余应力。

这些残余应力会导致焊接部位的局部变形,最终导致焊缝横向裂纹的产生。

5. 设计缺陷在一些情况下,焊接工件的设计本身存在缺陷,比如焊缝的设计不合理、板材的厚度悬殊等,都会增加焊缝横向裂纹的发生。

三、焊缝横向裂纹的解决方法1. 优化焊接材料的选择在进行焊接前,需对焊接材料进行严格的选择,确保其与母材的化学成分匹配,且具有足够的强度。

对于使用对焊材料的情况,需要对搭铁焊接材和母材的化学成分及性能进行检测。

2. 合理设置焊接工艺参数合理设置焊接工艺参数是避免焊缝横向裂纹产生的重要手段。

在进行焊接前,需要根据具体的情况合理地设置焊接电流、电压、速度等参数,确保温度的均匀分布和焊接的质量。

3. 加强材料表面清洁处理在进行焊接前,需要对焊接材料表面进行严格的清洁处理。

直缝埋弧焊钢管焊缝横向裂纹产生原因分析

直缝埋弧焊钢管焊缝横向裂纹产生原因分析摘要:针对直缝埋弧焊钢管生产过程中的焊缝横向裂纹,从焊接过程中的应力状态和生产工艺方面分析了焊缝横向裂纹产生的原因,并指出通过改进焊接材料及相关的焊接设备、降低焊接时的低熔点杂质铜含量以及降低焊接过程中的纵向拉应力等途径可有效防止焊缝横向裂纹的产生,保证焊接质量。

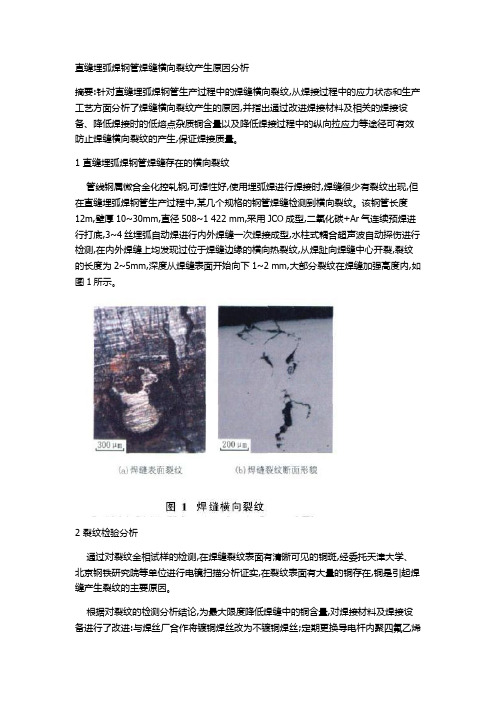

1 直缝埋弧焊钢管焊缝存在的横向裂纹管线钢属微合金化控轧钢,可焊性好,使用埋弧焊进行焊接时,焊缝很少有裂纹出现,但在直缝埋弧焊钢管生产过程中,某几个规格的钢管焊缝检测到横向裂纹。

该钢管长度12m,壁厚10~30mm,直径508~1 422 mm,采用JCO成型,二氧化碳+Ar气连续预焊进行打底,3~4丝埋弧自动焊进行内外焊缝一次焊接成型,水柱式耦合超声波自动探伤进行检测,在内外焊缝上均发现过位于焊缝边缘的横向热裂纹,从焊趾向焊缝中心开裂,裂纹的长度为2~5mm,深度从焊缝表面开始向下1~2 mm,大部分裂纹在焊缝加强高度内,如图1所示。

2 裂纹检验分析通过对裂纹金相试样的检测,在焊缝裂纹表面有清晰可见的铜斑,经委托天津大学、北京钢铁研究院等单位进行电镜扫描分析证实,在裂纹表面有大量的铜存在,铜是引起焊缝产生裂纹的主要原因。

根据对裂纹的检测分析结论,为最大限度降低焊缝中的铜含量,对焊接材料及焊接设备进行了改进:与焊丝厂合作将镀铜焊丝改为不镀铜焊丝;定期更换导电杆内聚四氟乙烯软管,防止导电杆磨损;改用硬质合金导电嘴,减少导电嘴因磨损产生的铜屑;使用新焊剂并定期清理焊接机头等。

采用以上措施后,焊缝横向裂纹的数量明显减少,但仍有少量的裂纹产生。

3焊接应力状态对产生裂纹的影响从理论上分析,引起焊缝热裂纹的原因有两点:一是低熔点杂质,二是焊接过程中的拉应力。

将低熔点杂质铜的来源降到最低后仍有裂纹产生,需要从焊接应力方面寻找解决办法。

钢管生产过程中出现的焊缝横向裂纹的统计情况表明,裂纹的分布规律是:薄壁管和厚壁管较少、中间壁厚(12~16mm)较多;大管径较少,小焊管管径较多。

直缝埋弧焊管横向裂纹探伤分析

摘要:简要介绍了水柱式(射流)超声波探伤的工作方式及原理。

分别采用手动超声波探伤、X射线拍片、荧光磁粉检查及金相分析等方法,对X65级准660 mm×12.7 mm直缝埋弧焊管生产过程中发现的焊缝横向裂纹进行了分析及识别。

分析了横向裂纹的形成机理,并通过控制焊缝中S和P等有害杂质元素的含量,优化焊接工艺,做好焊接前原料(如板边坡口)的除锈等,改善焊接环境等措施,可有效防止和消除焊缝横向裂纹的产生,保证焊管焊缝质量。

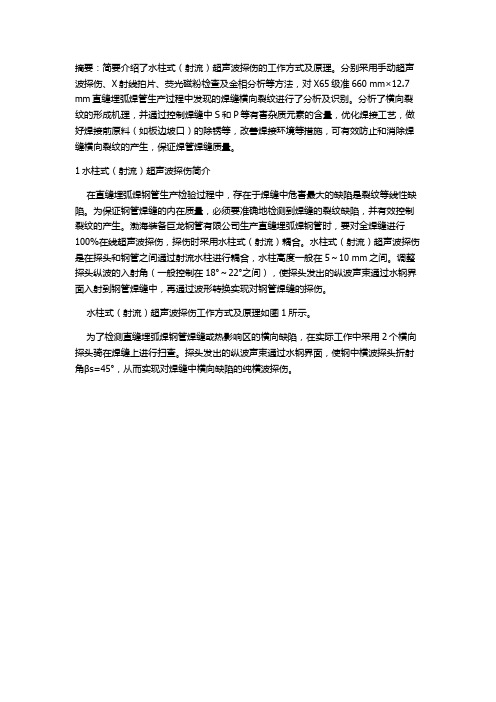

1水柱式(射流)超声波探伤简介在直缝埋弧焊钢管生产检验过程中,存在于焊缝中危害最大的缺陷是裂纹等线性缺陷。

为保证钢管焊缝的内在质量,必须要准确地检测到焊缝的裂纹缺陷,并有效控制裂纹的产生。

渤海装备巨龙钢管有限公司生产直缝埋弧焊钢管时,要对全焊缝进行100%在线超声波探伤,探伤时采用水柱式(射流)耦合。

水柱式(射流)超声波探伤是在探头和钢管之间通过射流水柱进行耦合,水柱高度一般在5~10 mm之间。

调整探头纵波的入射角(一般控制在18°~22°之间),使探头发出的纵波声束通过水钢界面入射到钢管焊缝中,再通过波形转换实现对钢管焊缝的探伤。

水柱式(射流)超声波探伤工作方式及原理如图1所示。

为了检测直缝埋弧焊钢管焊缝或热影响区的横向缺陷,在实际工作中采用2个横向探头骑在焊缝上进行扫查。

探头发出的纵波声束通过水钢界面,使钢中横波探头折射角βs=45°,从而实现对焊缝中横向缺陷的纯横波探伤。

2 超声波自动探伤时发现的问题对X65级准660 mm×12.7 mm直缝埋弧焊管焊缝进行超声波自动探伤时,连探横向探头报警,连探图形显示横向缺陷,如图2所示。

此类缺陷有以下特点:①缺陷在扩径、水压前的1#超声波自动探伤检测过程中被发现,表明该缺陷在焊接后就已存在;②在检测焊缝内表面时,横向探头发现该缺陷,缺陷波形独立并超出报警极限;③受此类缺陷自身深度或角度以及透照方向的影响,X射线拍片有时能发现,但拍出的底片影像模糊,失去缺陷的基本特征。

关于焊接中裂纹产生原因和控制策略

关于焊接中裂纹产生原因和控制策略摘要:文章首先基于相关文献研究及实践背景下,首先分析了焊接裂纹常见类型及其产生原因,随后就如何有效控制提出一些策略。

关键词:焊接;裂纹;原因;控制;策略1 焊接裂纹常见类型第一种,热裂纹,热裂纹主要产生在高温环境中,在焊缝凝固时,相线附近的高温区沿着奥氏体晶界开裂,造成明显的裂纹。

在焊接完成后,其裂纹立刻出现,并且常见于焊缝的中心位置,沿着焊缝的长度方向呈现纵向分布。

经过分析发现,产生该情况的原因在于焊接熔池中存在的低熔点杂质,受其熔点因素的影响造成结晶的凝固时间缩短,整体的塑性与强度降低,因此当外界的结构约束力增大时,将造成焊缝位置的金属凝固收缩呈现出不均匀,最终产生开裂情况,同时造成明显的氧化特征,降低整体质量。

第二种,冷裂纹,该裂纹通常情况下产生在低温的环境中,由于焊接过程中产生焊接热,造成当前的组织产生淬硬组织,在焊缝中产生大量的扩散氢,造成接头产生较大的拘束应力,因此该类裂纹的出现时间可能在焊接后立即出现,也可能在焊接后的数天内出现,呈现出不确定性,由此也被人们称为纵向裂纹,通常情况下为纵向裂纹,部分特殊时候也可能出现横向裂纹,其断口存在明显的脆性,无氧化特征。

第三种,再热裂纹,该裂纹主要是指在合金结构钢焊接的消除应力退火中产生的裂纹,在加热到一定温度后受其热度影响产生明显的裂纹,通常情况下其裂纹的方向沿着融合线的方向,影响其焊接质量。

第四种,层状撕裂,高强度钢焊接过程中,由于焊接产生的热影响造成母材自身的平行与垂直钢板轧制方向产生明显的台阶式层状裂纹,该裂纹的形式较为特殊,最终降低焊接效果。

2 焊接裂纹的成因分析2.1 焊钢原因焊钢的原因主要是指其自身的淬硬性,尤其是当焊钢的淬硬性较强时,其产生的后果更为严重,通过合理的分析发现,现阶段的焊缝与近缝位置的硬度较大,造成马氏体组织产生,进而在焊缝根部位置产生明显的纵向裂纹。

2.2 氢原因相对来说,氢也是产生根部裂纹的重要原因,并且焊接过程中氢的来源范围较广,如钢材冶金中残留的氢、焊条等表面存在水分、焊接接头表面的碳氢化合物等,均对焊接产生影响。

12Cr1MoV钢厚壁管焊缝横向裂纹分析及措施

里!!垒!竖:!兰!皇翌竺!旦墅!竺1.42N o.3M ar.2013.焊接质量控制与管理.51文章编号:1002-025X(2013)03—005l-0512C r l M oV钢厚壁管焊缝横向裂纹分析及措施杨兴华(中国能源建设集团镇江华东电力设备制造厂,江苏镇江212017)摘要:某工程厚壁管道焊后出现横向裂纹,文中分析了裂纹类型及产生机理。

采用排除法分析管道焊缝裂纹产生的原因.并采取了有效的措施。

结果表明。

冷裂纹得到了有效的控制。

关键词:12C r l M oV钢厚壁管;横向裂纹;产生机理;有效措施中图分类号:T(弭57.6文献标志码:BO引言某工程承压管道由钢板拼焊而成.材质为12Cr l M oV钢,工作压力7.5M Pa,设计温度508℃。

在管道纵缝焊接完成之后,进行了热处理,而后矫圆时出现了管道崩裂现象.整个管道沿中间焊缝横向断裂,并将两侧母材呈人字形撕裂。

对此裂纹缺陷进行分析,并对崩裂的管道缺陷部分局部切割。

如图1所示。

(a)切割后的管道外侧(b)切割后的霄逼内侧纵缝图l管道裂缝形貌此批管道编号从X94~X97共有4条长的和短的管道纵缝需拼接。

长管道纵缝长2200r啪,短管道纵缝长l080m m。

探伤人员对本批次焊接的管道进行了100%X射线探伤。

其中,编号为X97纵缝根部焊缝接头附近处有一裂纹,另有一处裂纹与焊缝斜叉:X95的根部有一横向裂纹;X94一处开口裂纹收稿日期:2012—09一13呈L形,长65m m,如图2所示,其他位置有2处长5m m横向裂纹;X96焊缝横向开裂引起母材崩裂;X97有2处长约5m m的横向裂纹。

奇怪的是,所有有裂纹缺陷的均为长管道焊缝,所有的短管道无任何缺陷。

图2射线检测底片(焊缝横向及纵向位置裂纹呈L形1裂纹原因分析1.1横向裂纹的理论分析考虑到本批管道的裂纹几乎全部为横向裂纹,要对此次裂纹性质进行分析.首先应该了解横向裂纹的产生原因及其特征。

直缝埋弧焊管常见缺陷产生原因及预防措施

我国自西气东输以来大口径直缝埋弧焊管的用量就不断开始攀升,各个生产线也相继投入生产。

有资料显示我国的大口径直缝埋弧焊管年生产量已超过500万吨,存在产能过剩的现象,而其中很多都属于低端产品,总体质量亟待提升[1]。

关乎直缝埋弧焊管质量的标准主要有两个,就是钢管的理化性能和是否存在缺陷,理化性能主要由钢板、焊丝和焊剂以及相关生产工艺决定,之后再进行专业的理化性能检测;而钢管的缺陷与钢板质量和焊材质量以及生产设备相关。

缺陷会引发应力集中从而降低钢管的使用寿命,甚至有可能出现泄漏或爆炸。

文章旨在研究钢管的生产质量,对常见缺陷进行分析,从而找到相应的预防措施,以期更进一步提升目前的钢管质量。

1 外部可视的常见缺陷钢管的外部可视缺陷主要包括以下几种。

其一,不够笔直,指的是钢管存在弯曲现象。

主要由直缝埋弧焊管在单侧焊缝后导致、或是钢管在扩径时存在受力不均匀、亦或者是水压时应力与钢管的屈服度之间存在较大差异。

其二,椭圆,指钢管存在不规则圆形,原因:钢管成型参数和扩径参数存在不合理现象。

其三,内翻或外翻,指钢管的轮廓线存在局部误差,出现内翻或是外翻现象。

原因:钢管的预弯或者成型曲率存在不合理。

其四,压坑,指钢管外部存在外物导致的凹形痕迹。

原因:钢板铣边、成型和预弯以及扩径中可能有铣屑或异物进入。

其五,划伤,指钢管表面存在较深的划痕。

原因:钢板运输时误伤、生产过程中在纵向或横向时有尖锐异物出现。

其六,摩擦伤痕,表现为中间较深而两侧较浅的划痕,偶尔会对称出现。

产生原因为输送时辊道转动所导致。

2 焊接常见缺陷(1)咬边。

咬边指焊缝金属在靠近焊趾母材时造成的卡槽或未填满现象。

原因:焊接时熔池受力出现异常所导致。

预防措施主要为保证熔池的热量供应、通过调节送丝系统和焊接工艺参数来确保电弧处于稳定状态、让焊接坡口处于平焊状态、查找外力源并将其消除;还需要让焊丝轴线和坡口横截面处于垂直状态或者是选用细丝来焊接,尽可能减少其他磁场带来的干扰。

厚壁大径管焊缝裂纹成因分析

b te ha lme g ugn et rt n fa o ig. The rparwedig h s u de g ne o e 0 h. e i l n a n r o v r80 0 K e w o ds:1 y r 2Cr o lM VG ;t c wal d pi e;bu twed c a k; p e e to hik— le p t l r c r v n in

焊接接头裂纹预防和补救提供借鉴。 [ 关键 词]1 Cl V 厚肇管 ; 2 rMo G; 焊接裂纹 ; 防改进 预 [ 中图分类号 ]T 2 . ;K2 8 K2 9 2 T 8 [ 文献标 志码 ]A d i 0 3 6 /. s .6 3 2 4 2 1. 10 0 o:1 .9 9ji n 17 - 1 .00 0 . 1 s 6 [ 文章编号 ]17 -2 4 2 1 O -090 6 36 1 ( 00) l 3 -5 0

0 0年 第2 1 第 1 5卷 2月 期

失效 分析与预防

Fbu r,00 era 2 1 y

Vo . No 1 5, .1

厚 壁 大 径 管 焊 缝 裂 纹成 因分 析

刘 金 状

( 州粤能 电力科技 开发有 限公 司, 广 广州 5 0 8 ) 10 0

[ 摘 要]火力发 电厂亚 临界锅炉 的末级 过热 器进 口集箱 的 1C l o G钢厚壁大 径符焊 缝出现 深层裂 纹。结合对 该焊接 2 rM V

厚壁容器接管焊接裂纹的原因分析及应对措施

厚壁容器接管焊接裂纹的原因分析及应对措施【摘要】通过对厚壁容器接管焊接裂纹产生的原因进行分析,制定了合理的修复工艺、采取相应的防范措施,成功的修复了接管焊接裂纹、优化了制造工艺。

【关键词】厚壁容器接管焊接裂纹原因分析修复优化工艺我公司中标某石化厂冷高压分离器,该设备壳体材质为16Mn锻件。

封头厚度150+4(堆焊TP316L)mm,筒体厚度250+4(堆焊TP316L)mm,总高度16.5米,管口数量为13个,最大的接管人孔接管的公称直径为DN600,最小的接管液位计口接管的公称直径为DN80,总重量280吨。

由于我公司以前有制造板焊式加氢反应器的经验(厚度在150mm左右),并且冷高压分离器虽然厚度比加氢反应器厚一些,但是材料并不特殊,所以从思想上没有引起足够的重视,在制造上就采用了板焊式加氢反应器的焊接工艺。

在制造过程中,接管外侧焊完后,在内侧清根过程中发现有局部裂纹,裂纹的总清除长度在200-400mm左右,宽度在50-80mm,深度70-130mm,局部裂纹沿焊缝切线方向延伸至筒体母材60mm。

1 原因分析裂纹的产生主要有下列原因:(1)焊前及焊接过程中的加热范围小,预热温度控制不好,焊接过程中对预热温度没有进行有效的监控。

焊前及焊接过程中的预热温度控制是避免产生冷裂纹的重要措施,预热温度失控,极易造成裂纹。

产生裂纹的几个接管,预热过程中的加热范围太小,容易造成预热温度不够且不均匀。

这台设备的接管与筒体24小时焊接,特别是在晚上焊接时,由于没有检验员对预热温度进行抽检,而热处理工对预热温度的监控又不够重视,造成焊接时预热温度不到位。

(2)焊接过程断断续续。

对于厚壁设备的接管与筒体的焊缝,拘束应力非常大,焊接时容易从根部产生冷裂纹。

理想的状态是焊缝一次焊完,但设备制造过程中由于人力资源方面的原因,部分接管没有一次焊完,增加了出现裂纹的可能性。

(3)一面焊接完成后没有及时对另一面进行清根。

产生裂纹的几个接管一面焊接完成后,另一面没有及时清根,这也增加了出现裂纹的可能性。

焊缝横向裂纹产生的原因和解决方法

老师傅不外传的秘籍:焊缝横向裂纹产生的原因和解决方法目前,焊缝「横向裂纹」正肆无忌惮地横扫着中国焊接制造业,为各大企业带来重大的损失。

特别是做海外工程交货到国外后才发现「超级延迟」的横向裂纹,最后被业主要求惩罚性的巨额赔偿,令各大企业损失巨额金钱和商誉。

(远东无损检测信息网:近年国内知名钢结构公司国际钢结构工程中,据了解有两家陷入横向裂纹事件,损失惨重,其中有一家被德国客户索赔6亿欧元)。

企业为了返修和重复检测不知花费多少人力物力和时间,可以用疲于奔命来形容。

是什么原因造成横向裂纹呢?怎样解决呢?我相信我有些方法可以把横向裂纹减至最少。

而且是很便宜的方法。

请看我以下的分析和解释。

横向裂纹产的原因分析什么原因造成「横向裂纹」呢?有很多人都在调查研究,却无法找出真正原因和彻底解决的办法。

根据我这些年来在国内外的调查研究结果,我发现横向裂纹主要在埋弧焊(SAW)和气体保护药芯焊(CO2+FCAW)这两种焊接方法中产生,特别是CO2气体保护药芯焊。

我认为产生的原因不是单一因素造成的,正如我朋友说的,安全事故至少由两个以上的原因造成,比如说有人高处跳下由于地面是倾斜不平的,结果把腰给折伤了。

如果说地面是平坦的跳下没事,反过来说此人不跳下来那怕地面有刀子也没事啊!这就是说最少两个因素才造成安全事故。

横向裂纹则何止两个因素,它是多种因素造成的,我觉得用癌症的癌字来比喻横向裂纹最恰当。

我们的老祖宗在创造这个癌字时就告诉我们,癌症的癌字本身就是个病,它是由三个口吃进大量的毒素堆积如山才形成癌症的。

横向裂纹在我们常规的焊接中是很少见的,例如:气孔、夹渣、未熔合、咬边等是常见的,好象我们经常会有点伤风感冒和拉肚子;偶尔也会出现纵向裂纹和焊趾边冷裂纹,也像我们在体育运动时不小心发生断手断脚的意外,这也是容易理解和防范的,而癌症是很少见的,但是见到它时已经是为时已晚了,判若死刑了几乎是没得救了。

横向裂纹也像癌细胞会扩散转移一样,返修时真是越修越裂,跟着气刨跑,遍地开花没办法修理。

埋弧焊收弧段焊缝裂纹原因解析和预防

直缝埋弧焊收弧段焊缝裂纹原因解析和预防郁俊(江苏常州 2013012)摘要:(近年来,随着电网产品的标准化设计越来越规范,装备制造业也有着飞速发展,焊接作为其中的一道特殊工序,其重要性显得越来越突出。

同时,在焊接过程中容易产生的缺陷,也越来越被重视和深入研究。

本文就直缝埋弧焊工序容易产生的收弧段裂纹进行原因解析,以及有针对性的进行预防,提出切实可行的预防措施。

)关键词:(直缝埋弧焊收弧裂纹解析和预防)0 引言随着电网标准化设计的推广,电力装备制造业经历着前所未有的机遇和挑战,在产量与质量的权衡中,往往是顾此失彼。

其中焊接作为一道特殊工序,成为装备制造的必谈话题,而焊缝的质量关系着产品有没有达到设计意图,以及有没有满足标准化设计的应用要求,焊缝质量来不得半点马虎。

其中,各制管加工单位均遇到过直缝埋弧焊管终端容易产生裂纹的问题,本文就其成因进行分析,同时用实际加工经验提出切实可行的预防措施,从源头上杜绝焊缝终端裂纹的产生。

1发生现象由专业制管厂商制造的直缝埋弧焊管,因其加工制造的质量和进度受控,加上其成本相对采购成品钢管而言较为合算,因此众多需要直缝埋弧焊管的厂家选择自行折弯制管。

目前,较为流行的是JCOE或UOE钢管成型工艺。

通过翻阅数年来的折弯钢管埋弧焊检验记录数据,以及对照专业制管厂家的实际操作结果,结合多年来的经验积累发现,自行折弯加工的直缝埋弧焊管都存在着一个普遍的焊缝问题——收弧段焊缝容易产生裂纹。

2 原因解析自行折弯加工的直缝埋弧焊钢管当焊接电弧接近纵焊缝终端时,焊缝在沿轴线向膨胀变形的同时,还伴随有垂直轴向方向的横向张开变形;而钢管在折弯卷制过程中也存在着冷作硬化应力和组装应力;在焊接过程中,因焊缝终端定位焊缝及引、熄弧板的拘束作用,在焊缝终端产生较大的拉伸应力;当电弧移动到终端定位焊缝和引、熄弧板上时,由于该部位受热膨胀变形,使焊缝终端的横向拉伸应力得到松弛,拘束力减小,便使焊缝终端刚刚凝固的焊缝金属受到较大的拉应力,从而形成终端裂纹。

大直径厚壁直缝埋弧焊管质量影响因素及控制方法

2 广东大鹏液化天然气 ( N ) . L G 有限公 司,广东 深圳 5 83 ; 104 3 中国石油天然气集团公司管材研究所 ,西安 70 6 ) . 10 5

摘 要 :针 对 川 气 东送 管道 工 程使 用 的 高钢级 、 直径 、 壁 直 缝埋 弧 焊 管 的全 面 国产化 问 大 厚 题。 分析 了影 响焊 管质 量 的各种 因素 。提 出了一 套 “ 格 制 定 标 准 、 选 生 产 厂 家、 程质 量 严 优 全

我 国经 过多 年 的 大 型管 线 建设 , 与钢 管 相 关

的技术 标准 得 到 了快 速 的发 展 和完 善 。 目前 , 我

国管线 钢管 标准 多采 取 “ 基本 标 准 +钢 管补 充 技 术 规格 书 ” 方 式 。为 了保 证 产 品 的互 换 性 , 的 j

熟, 自动化 水 平 高 , 品质 量 可靠 , 机组 设 备 投 产 但 资 巨大 ; B 成 形 工 艺 在 产 品 规 格 方 面 比较 灵 RE 活, 缺点 是生 产规模 小 , 管壁厚 和 管径受 到很 大 钢 的限制 ;C E成形工 艺在 生产 小规模 产 品时能 适 JO 应 较大 的 壁厚 , 有 投资 中等 、 品 范 围广 、 量 具 产 产 适 中等优 点 。

测, 结果应符合技术标准要求 ; ②确定钢管生产工

艺 , 成形 和焊 接参 数进行 调整 , 证焊管 焊缝 及 对 保 热影 响 区有较 高 的塑 性 和 冲击 韧 性 , 保 证 材 料 并

标 准 以 A I P C5 P E L为 基 本 规范 , 充 和 提 高 了 S 补 部 分技术 要求 , 钢 板 的 化学 成分 进 行 了详 细 限 对 制; 规定 钢板 金相组 织 采用针 状 铁素体 ; 定钢 板 规 生 产工 艺 采 用 热 机 械 控 轧 工 艺 ( MC ) 要 求 对 T P ; 直缝 埋弧 焊管 进 行 全 长冷 扩 径 ; 钢 管 的水 压 试 对 验 压力 进 行规 定 , 高 钢 管 可靠 性 ; 求 对 管 端 、 提 要

埋弧焊纵焊缝终端裂纹的防止措施

裂纹图1 终端裂纹对于压力容器受压元件的焊接接头,裂纹是不允许的。

对位于表面的终端裂纹,焊工都能及时处理;而有些裂纹是近表面的裂纹,不易被发现,只能通过RT检测发现之后进行返修。

不管是哪种情况,这些裂纹的出现,均会严重影响产品的生产效率,并增加企业的制造成本,同时影响产品的无图2 热裂纹的特点通过上述分析,对比嘉兴市美克斯机械制造有限公司产品上终端裂纹的部位和产生时机,初步确定此裂纹为热裂纹。

3 热裂纹产生的原因熔池结晶时所受到的拉应力是焊缝产生热裂纹的必要条件。

拉应力大小主要取决于结构形式、接头刚性、熔池冷却速度和焊接顺序。

而熔池内含有熔点比较低的共晶杂质是产生热裂纹的内在因素。

因为在熔池冷却过程中,由拉应力造成的晶粒间隙在温度高时都能被液体金属所填满,所以不会产生热裂纹。

然而温度在连续下降,柱状晶体逐渐生成,由于低熔点共晶的存在,所以就会在拉应力作用下造成晶粒间隙或已结晶的固体金属层间形成强度较低的晶间薄层,当液态的低熔点共晶又不足以填充此空隙时,则形成了裂纹。

因此,热裂纹可看成是拉应力和低熔点共晶两者联合作用而形成的。

增大任何一方面作用,都有可能促使热裂纹在焊缝中形成。

4 预防热裂纹的措施4.1 控制焊缝中有害杂质含量(1)S的影响在锅炉压力容器用钢中,S是一种极其有害的元素,FeS、Fe、FeO与S都能形成低熔点共晶体,其熔点约为988℃,大大低于Fe的熔点(1534℃)。

因此,钢中的S会降低钢材的高温塑性,加剧钢材熔焊时产生热裂纹的敏感性。

(2)P的影响 P是钢中有害的杂质元素,它以Fe的磷化物形式存在。

FeP与Fe形成低熔点共晶体分布于晶界,从而加剧了钢的热裂纹倾向。

这些低熔点共晶也会削弱晶粒间的结合力,提高钢的冷脆性,使钢在常温和低温下的冲击韧度明显下降。

(3)C的影响 C是另一种有害元素,因为它影响焊缝金属的液相温度,并具有降低焊缝金属高温延性的倾向,所以在C含量较高的钢中,C易与某些杂质形成低熔点共晶体夹杂,加剧了钢材焊接过程中的热裂倾向。

焊接裂纹的分析与处理word资料14页

焊接裂纹的分析与处理我们在厂修车体、车架、转向架构架时经常会遇到焊缝或母材的裂纹。

我们已经讲过裂纹的判断,判断出裂纹以后就需要对裂纹进行处理。

如果我们在处理之前对裂纹没有一个准确的分析,就不可能制定出最佳的处理方案。

因此必须要对裂纹进行认真的分折。

根据焊接生产中采用的钢材和结构类型不同,可能遇到各种裂纹,裂纹多产生在焊缝上,如焊缝上的纵向裂,焊缝上的横向裂。

也可以产生在焊缝两侧的热影响区,焊缝热影响区的纵向裂,焊接影响的横向裂纹,焊接热影响区的焊缝贯穿裂纹,有时产生在金属表面,有时产生在金属内部,如焊缝根部裂、焊趾裂,有的裂纹用肉眼可以看到,有的则必须借助显微镜才能发现,有的裂纹焊后立即出现,有的则是放置或运行一段时间之后才出现。

1.焊缝裂纹的分类根据裂纹的本质和特征,可分为五种类型:即热裂纹、冷裂纹、再热裂纹、层状撕裂及应力腐蚀裂纹。

1.1热裂纹热裂纹是在高温情况下产生的,而且是沿奥氏体晶界开裂,就目前的理解,把裂纹又分为结晶裂纹、液化裂纹、多边化裂纹三类。

(1)结晶裂纹—结晶裂纹的形成期,是在焊缝结晶过程中且温度处在固相线附近的高温阶段,即处于焊缝金属的凝固末期固液共存阶段,由于凝固金属收缩时残存液相不足,致使沿晶开裂,故称结晶裂纹,由于这种裂纹是在焊缝金属凝固过程中产生的,所以也称为凝固裂纹。

结晶裂纹的特征:存在的部位主要在焊缝上,也有少量的在热影响区,最常见的是沿焊缝中心长度方向上开裂,即纵向裂,断口有较明显的氧化色,表面无光泽,也是结晶裂纹在高温下形成的一个特征。

(2)液化裂纹—焊接过程中,在焊接热循环峰值温度作用下,在多层焊缝的层间金属以及母材近缝区金属中,由于晶间层金属被重新熔化,在一定的收缩应力的作用下,沿奥氏体晶界产生的开裂,称为“液化裂纹”也称“热撕裂”。

液化裂的特征:①易产生在母材近缝区中紧靠熔合线的地方(部分溶化区),或多层焊缝的层间金属中。

②裂纹的走向,在母材近缝区中,裂纹沿过热奥氏体晶间发展;在多层焊缝金属中,裂纹沿原始柱状晶界发展,裂纹的扩展方向,视应力的最大方向而定,可以是横向或纵向;并在多层焊焊缝金属中,液化裂纹可以贯穿层间;在近缝区中的液化裂纹可以穿越熔合线进入焊缝金属中。

API 2W GR50直缝焊管横向裂纹分析及处理

API 2W GR50直缝焊管横向裂纹分析及处理作者:季小波田杨来源:《山东工业技术》2018年第22期摘要:在API 2W GR50材质的埋弧直缝管(JCOE工艺)上发现大量穿过热影响区的横向裂纹,经过对母材、焊材、生产过程等因素的讨论,分析了裂纹产生的可能原因,并制定了返修措施。

关键词:API 2W GR50;埋弧直缝管;横向裂纹DOI:10.16640/ki.37-1222/t.2018.22.0331 问题简述API 2W GR50 是海洋结构用热机械控轧(TMCP)钢板,日前公司承接的澳大利亚码头支撑模块主体采用管子桁架结构(图1),管子为API 2W GR50材质板材通过直缝埋弧焊(JCOE)生产得到,管子壁厚范围为25mm至50mm,直径范围为600mm至1500mm。

JCOE生产工艺简单,采用多丝埋弧生产效率高,被广泛应用在预制管,但本项目的中直缝埋弧焊预制管在无损检测抽查时在发现大量穿过热影响区的横向裂纹(图2)。

针对此现象,采取了以下措施。

2 情况调查(1)母材:经实测,母材化学成分及各项力学性能符合标准。

(2)焊材熔覆金属化学成分及力学性能实测值符合标准。

(3)坡口形式如图3。

(4)焊接工艺:首先在管体外侧使用实心焊丝打底,然后使用双丝埋弧焊焊接内侧坡口,外侧不清根,最后使用三丝埋弧焊焊接外侧坡口,打底前的预热温度不小于65℃,焊丝纵向间距约20mm,电流电压参数如下:3 裂纹类型分析经查,所有抽查发现横向裂纹的管子在焊后48h都经过了独立的两方UT检查,当时均未发现裂纹,且已知的横向裂纹在后续检查中发现有缓慢长达的情况,判断为延迟裂纹。

4 原因分析生产实践与理论研究证明:钢材的淬硬倾向、焊接接头中的氢含量、焊接接头的拘束应力是延迟裂纹的三大要素,从这三个要素上分析裂纹的产生原因[1]。

(1)钢材的淬硬倾向。

API 2W GR50的碳当量CEIIW=0.36%由于多丝埋弧焊的热输入较大,导致热影响区奥氏体晶粒易粗化。

FCB法根部焊缝表面横向裂纹分析及预防

建造与修理67GUANGDONG SHIPBUILDING 广东造船2018年第2期(总第159期) 作者简介:徐纠纠(1994-),男,助理工程师。

主要从事焊接工艺工作。

吴磊磊(1985-),男,工程师。

主要从事焊接工艺工作。

收稿日期:2018-02-25FCB 法根部焊缝表面横向裂纹分析及预防徐纠纠,吴磊磊,江泽新,马金军(广船国际有限公司,广州 511462)摘 要:FCB 法单面埋弧焊广泛应用于平直板的拼板焊接,但此方法焊接线能量较大,工艺控制不当有可能在根部焊缝出现表面横向裂纹。

本文从宏观和微观两个方面分析了FCB 法单面埋弧焊根部横向裂纹的产生机理,并结合生产现场制定了相应的工艺措施,改善了根部焊缝产生表面横向裂纹的情况。

关键词:FCB 法;表面横向裂纹中图分类号:U671.8 文献标识码:AAnalysis and Prevention of Transverse Cracks on FCB Root WeldsXU Jiujiu, WU Leilei, JIANG Zexin, MA Jinjun( Guangzhou Shipyard International Company Limited, Guangzhou 511462 )Abstract: FCB is widely used in the welding of straight plates, but transverse cracks always be found on the root welds because of its high heat input and improper process control. This paper analyzes the reasons for transverse cracks on the FCB root welds and presents the corresponding technology to prevent itKey words: FCB; Transverse cracks on the root welds1 前言FCB 三丝埋弧自动焊是在铜垫板上均匀撒布4~6 mm 厚度衬垫焊剂,然后用空气管等简单的顶压装置将上述铺好焊剂的铜垫板压紧到接头背面,使其与工件紧密贴合,再从正面进行单面焊接最终形成根部焊道的一种单面埋弧焊接法[1]。