经典大公司PCB设计规范(B版)..

PCB印制电路板-PCB设计工艺规范B版本 精品

Q/ZDF 浙江达峰科技有限公司企业标准Q/ZDF 005-20XX 印制线路板工艺设计规范20XX-03-01发布20XX-03-01实施浙江达峰科技有限公司发布目录前言一、PCB板设计工艺要求 (1)1. PCB板机插设计工艺要求2. PCB板波峰焊设计工艺要求3. PCB板手插件设计工艺要求4. PCB板贴片设计工艺要求5. PCB板ICT设计工艺要求6. PCB板灌胶设计工艺要求7. 焊盘设计工艺要求二、元器件设计工艺要求 (21)1. 元器件设计跨距要求2. 机插元器件编带要求三、初样、正样、小批评审工艺要求 (22)1. 微电脑控制器初样/正样评审要求2. 微电脑控制器小批评审要求四、提供设计文件的要求 (23)前言随着本公司生产设备的不断引进、工艺水平逐步的提升,将原杭州达峰电子有限公司工艺科发布的《PCB板设计规范》替换为浙江达峰科技有限公司企业标准Q/ZDF 005-20XX《印制线路板工艺设计规范》,参照电子行业先进的工艺要求、同时结合本公司产品开发、生产的特点进行了修订。

本次修改将开发、生产中的问题点及经验进行提炼,融入该规范中,使之更具合理性和可操作性;本工艺设计规范自实施之日起,原杭州达峰电子有限公司——DF-PAA/G1《PCB板设计规范》作废。

本工艺设计规范由浙江达峰科技有限公司工艺科提出。

本工艺设计规范由浙江达峰科技有限公司工艺科负责起草。

本工艺设计规范主要起草人:严利强。

本工艺设计规范于20XX年3月1日实施,版本为A。

浙江达峰科技有限公司企业标准Q/ZDF 005-20XX印制线路板工艺设计规范一、PCB板设计工艺要求1.PCB板机插设计工艺要求1.1线路板长宽尺寸的大小,线路板的有效长为 150~330mm. 宽为80~250mm。

以定位孔所在的两平行边为长边。

示意见图1-1: (单位为: mm)工艺边圆角处理图1-11.2线路板定位孔及盲区规定:主定位孔所在的两边须为直角边,主定位孔所在的宽边有缺角的边须加工艺角补成直角边。

PCB布线设计规范精选全文

可编辑修改精选全文完整版印制电路板设计规范一、适用范围该设计规范适用于常用的各种数字和模拟电路设计。

对于特殊要求的,尤其射频和特殊模拟电路设计的需量行考虑。

应用设计软件为Protel99SE。

也适用于DXP Design软件或其他设计软件。

二、参考标准GB 4588.3—88 印制电路板设计和使用Q/DKBA—Y004—1999 华为公司内部印制电路板CAD工艺设计规范三、专业术语1.PCB(Print circuit Board): 印制电路板2.原理图(SCH图):电路原理图,用来设计绘制,表达硬件电路之间各种器件之间的连接关系图。

3.网络表(NetList表):由原理图自动生成的,用来表达器件电气连接的关系文件。

四、规范目的1.规范规定了公司PCB的设计流程和设计原则,为后续PCB设计提供了设计参考依据。

2.提高PCB设计质量和设计效率,减小调试中出现的各种问题,增加电路设计的稳定性。

3.提高了PCB设计的管理系统性,增加了设计的可读性,以及后续维护的便捷性。

4.公司正在整体系统设计变革中,后续需要自主研发大量电路板,合理的PCB设计流程和规范对于后续工作的开展具有十分重要的意义。

五、SCH图设计5.1 命名工作命名工作按照下表进行统一命名,以方便后续设计文档构成和网络表的生成。

有些特殊器件,没有归类的,可以根据需求选择其英文首字母作为统一命名。

对于元器件的功能具体描述,可以在Lib Ref中进行描述。

例如:元器件为按键,命名为U100,在Lib Ref中描述为KEY。

这样使得整个原理图更加清晰,功能明确。

5.2 封装确定元器件封装选择的宗旨是1. 常用性。

选择常用封装类型,不要选择同一款不常用封装类型,方便元器件购买,价格也较有优势。

2. 确定性。

封装的确定应该根据原理图上所标示的封装尺寸检查确认,最好是购买实物后确认封装。

3. 需要性。

封装的确定是根据实际需要确定的。

总体来说,贴片器件占空间小,但是价格贵,制板相同面积成本高,某些场合下不适用。

PCB电路板PCB设计规范

PCB电路板PCB设计规范1.尺寸和形状:根据电路板应用和要求确定尺寸和形状,确保能够容纳所有的组件并符合外形要求。

在设计过程中要考虑PCB的弯曲、挤压等因素,应保持板面较为平整。

2.布线规范:合理规划布线,使布线路径尽量短,减小电阻和干扰。

应避免线路交叉和平行,减少串扰和阻抗不匹配。

同时,应根据不同信号的特性分开布线,如模拟信号、数字信号和高频信号。

3.引脚布局:根据电路板上的组件情况,合理安排引脚位置和布局,以便于布线和检修。

引脚布局应尽量避免互相干扰,减少电磁辐射和串扰。

4.电源和接地:电源和接地是电路板的重要部分,应合理规划电源和接地的位置和路径,确保电源供应稳定和接地可靠。

同时,应避免电源和接地回路交叉、干扰。

5.差分信号设计:对于差分信号,对应的差分线应该保持相同的长度和距离,并且相对地和其他信号线隔离,以保证信号的传输质量。

6.阻抗控制:对于高频信号和差分信号,需要控制PCB的阻抗以保证信号的传输质量。

通过合理布线、选用合适的线宽和间距等方式来控制阻抗。

7.信号层分布:不同信号应分配在不同的信号层上,以减少串扰和互相影响。

如分离模拟信号和数字信号的层,使其相互独立。

8.过孔和焊盘:过孔和焊盘是PCB上的重要部分,需要合理设计和布局,以便于焊接和连接。

过孔应根据设计要求确定尺寸和孔径,焊盘应采用适当的尺寸和形状。

9.元件布局:在布局元件时,应合理安排元件的位置和间距,以便于布线和散热。

同时,要注意元件的方向和引脚位置,以方便组装和检修。

10.标记和说明:在PCB上标注元件的名称、值和引脚功能,以便于使用和维护。

同时,在PCB设计文件中提供详细的说明和注释,方便其他人理解和修改。

总之,PCB设计规范是确保PCB电路板设计的合理性、可靠性和可制造性的重要标准和方法。

通过遵循相关规范,可以有效提高电路板的性能和可靠性,减少故障和制造成本。

PCB设计规范

P C B設計規範1.目的本規範主要針對PCB產品的工藝設計,規定PCB工藝設計的相關參數,使得PCB的設計滿足可生產性.可測試.以及安規.EMC.EMI等的技術規範要求,在產品設計過程中構建產品的工藝.技術.品質.成本優勢.更能符合公司實際的生產需要.2.適用範圍本規範適用於技術部的相關電器工程師,對PCB layout的相關操作要求.如果客戶有自己的PCB layout要求,和本規範有衝突的地方,請依照客戶要求為准. 本規範不足的地方,後序將進一步改善.3.定義導通孔(Via):一種用於內層連接的金屬化孔,但其中並不用於插入組件引線或其他增強材料.盲孔(Blind via):從印製板內僅延展到一個表層的導通孔.埋孔(Buried via): 未延伸到印製板表面的一種導通孔.過孔(Through via): 從印製板的一個表層延展到另一個表層的導通孔.組件孔(Component hole):用於元件端子固定於印製板及導電圖形電氣聯接的孔.Stand off:表面貼器件的本體底部到引腳底部的直距離.4.引用/參考標準或資料IEC609505.規範內容5.1熱設計要求5.1.1 高熱器件應考慮放於出風口或利於對流的位置.PCB在佈局中考慮將高熱器件放於出風口或利於對流的位置.5.1.2 較高的組件應考慮放於出風口,且不阻擋風路.5.1.3 散熱器的放置應考慮利於對流5.1.4 溫度敏感器械件應考慮遠離熱源對於自身溫升高於30 C的熱源,一般要求.a.在風冷條件下,電解電容等溫度敏感器件離熱源距離要求大於或等於2.5mm.b.自然冷條件下,電解電容等溫度敏感器件離熱源距離要求大於或等於4.0mm.若因為空間的原因不能達到要求距離,則就通過溫度測試保證溫度敏感器件的溫升在降額範圍內.5.2器件庫選型要求5.2.1 已有PCB組件封裝庫的選用就確認無誤PCB板上已有元件庫器件的選用應保證封裝與元器件實物外形輪廓,引腳間距, 通孔直徑等相符合.插裝器件管腳應與通孔公差配合良好(通孔直徑大於管腳直徑80mil),考慮公差可適當增加,確保透錫良好.組件的孔徑形成序列化,40mil以上按5mil遞加,即40mil,45mil,50mil,55mil40mil以下按4mil遞減,即36mil,32mil,28mil,24mil, 20mil,16mil,12mil,8mil器件引腳直徑與PCB焊盤孔徑的對應關係,以及二次電源插針焊腳與通孔回流焊的焊盤孔徑對應關係如下表建立組件封裝庫存時應將孔徑的單位換算為英制(mil),並使孔徑滿足序列化要求.5.2.2 新器件的PCB元件封裝庫存應確定無誤.PCB上尚無件封裝庫的器件,應根據器件資料建立打撈的元件封裝庫,並保證絲印庫存與實物相符合,特別是新建立的電磁元件,自製結構件等的元件庫存是否與元件的資料(承認書,圖紙)相符合.新器件應建立能夠滿足不同工藝(回流焊,波峰焊,通孔回流焊)要求的元件庫.5.2.3 錳銅絲等作為測量用的跳線的焊盤要做成非金屬化,若是金屬化焊盤,那麼焊接後,焊盤內的那段電阻將被短路,電阻的有效長度將變小而且不一致,從而導致測試結果不準確.5.2.4 在對PCB設計時,對PCB元件封裝庫要符合公司的AI,SMT設備實際作業規格為准.如下表5.2.5 有些客戶對PCB元件封裝庫有客戶自己的要求,和本規範有衝突的地方,請依照客戶要求為准.5.3 基本佈局要求5.3.1 波峰焊加工的製成板進板方向要求有絲印標明.波峰焊加工的製成板進板方向應在PCB上標明,並使進板方向合理,若PCB可以從兩個方向進板,應採用雙箭頭的進板標識.(對於回流焊,可考慮採用工裝夾具來確定其過5.3.2 需波峰焊加工的單板背面器件不形成陰影效應的安全距離已考慮波峰焊工藝的SMT器件距離要求如下:1)相同類型器件距離相同類型器件的封裝尺寸與距離關係2)不同類型器件距離(如下圖)5.3.3 大於0805封裝的陶瓷電容,佈局時儘量靠近傳送邊或受應力較小區域,其軸向儘量與進板方向平行(如下圖),儘量不使用1825以上尺寸的陶瓷電容5.3.4 經常插拔器件或板邊連接器周圍3mm範圍內儘量不佈置SMD,以防止連接器插拔時產生的應力損壞器件.如下圖5.3.5 過波峰焊的外掛程式組件焊盤間距大於1.0mm.為保證過波峰焊時不連錫,過波峰焊的外掛程式組件焊盤邊緣間距應大於1.0mm.(包括組件本身引腳的焊盤邊緣間距).優選外掛程式組件引腳間距(pitch) 2.0mm,焊盤邊緣間距 1.0mm在器件本體不相互干涉的前提下,相鄰器件焊盤邊緣間距滿足下圖.外掛程式組件每排引腳為較多,以焊盤排列方向平行於進板方向佈置器件時,當相鄰焊盤邊緣間距為0.6mm-1.0mm時,推薦採用橢圓形焊盤或加偷錫焊盤如下圖5.3.6 貼片元件之間的最小間距離滿足要求機械貼片之間器件距離要求(如下圖)同種器件: 0.3mm異種器件: 0.13*+0.3mm(h為周圍近鄰組件最大高度差)只能手工貼片的元件之間距離要求: 1.5mm5.3.7 測試焊盤要求在PCB的每個網羅之間,均需要放置一個測試焊盤,以方便ICT設備作業.測試焊盤直徑: 1.0mm.兩個測試焊盤的中心間隔距離: 不小於2.0mm.5.4 走線要求5.4.1 印刷板距板邊距離:V-CUT邊大於0.75mm,銑槽邊大於0.3mm.為了保證PCB加工時不出現露銅的缺陷,要求所有的走線及銅箔距離板邊:V棧UT邊大於0.75mm, 銑槽邊大於0.3mm.(銅箔離板邊的距離還應滿足安裝要求)5.4.2 散熱器正面下方無走線(或已作絕緣處理)為了保證電氣絕緣性,散熱器下方周圍應無走線(考慮到散熱器安裝的偏位及安規距離),若需要在散熱器下佈線,則應採用絕緣措施使散熱器與走線絕緣,或確認走線與散熱器是同等電位.5.4.3 金屬拉手條底下無走線為了保證電氣絕緣性,金屬拉手條底下應無走線5.5 安規要求5.5.1 保險管的安規標識齊全保險絲附近是否有6項完整的標識,包括保險絲序號,熔斷特性,額定電流值,防爆特性,額定電壓值,英文警告標識.如F101 F3.15AH, 250Vac,揅AUTION: For Continued Protection Against Rist of Fire,Replace Only With Same Type and Rating of Fuse.若PCB上沒有空間排布英文警告標識,可將工,英文警告標識放到產品的使用說明書中說明.5.5.2 PCB板安規標識應明確PCB板五項安規標識(UL認證標識,生產廠家,廠家型號,UL認證檔號,阻燃等級)齊全.5.5.3 加強絕緣隔離帶電氣間隙和爬電距離滿足要求PCB上加強絕緣隔離帶電氣間隙和爬電距離滿足要求,具體參數要求參見相關的<資訊技術設備PCB安規設計規範>靠隔離帶的器件需要在10N推力情況下仍然滿足上述要求除安規電容的外殼到引腳可以認為是有效的基本絕緣處,其他器件的外殼均不認為是有效絕緣,有認證的絕緣套管,膠帶認為是有效絕緣.5.5.4 基本絕緣隔離帶電氣間隙和爬電距離滿足要求原邊器件外殼對接地外殼的安規距離滿足要求.原邊器件外殼對接地螺釘的安規距離滿足要求.原邊器件外殼接地散熱器的安規距離滿足要求.(具體距離尺寸通過查表確定)5.5.5 製成板上跨接危險和安全區域(原付邊)的電纜應滿足加強絕緣的安規要求5.5.6 裸露的不同電壓的焊接端子之間要保證最小2mm的安規距離,焊接端子在插入焊接後可能發生傾斜和翹起而導致距離變小下表列出的是缺省的對稱結構及層間厚度的設置5.5.7 PCB尺寸,板厚已在PCB檔中標明,確定,尺寸標注應考慮廠家的加工公差.板厚(±10%公差)規格:0.8mm;1.0mm;1.2mm;1.6mm;2.0mm;2.5mm;3.0mm;3.5mm.5.5.8 尺寸小於50mmx50mm的PCB應進行拼板 (鋁基板和陶瓷基板除外)一般原則:當PCB單元板的尺寸<50mmx50mm時,必須做拼板:當拼板需要做V-CUT時,拼板的PCB板厚應小於3.5mm.最佳:平行傳送邊方向的V-CUT線數量 3 (對於細長的單板可以例外)如下圖5.5.9 BOTTOM面表貼器件需過波峰時,應確定貼裝阻容件與SOP的佈局方向正確,SOP器件軸向需與波峰方向一致1).SOP器件在過波峰尾端需接增加一對偷錫盤,尺寸滿足下圖要求2)SOP器件過波峰儘量滿足最佳方向3).片式全端子器件(電阻,電容)對過波峰方向不作特別要求.4).片式非全端子器件(鉭電容,二極體)過波峰最佳時方向需滿足軸向與進板方向平行. 如下圖:6.附錄距離及其相關安全要求6.1 電氣間隙的決定:根據測量的工作電壓及絕緣等級,即可決定距離一次側線路之電氣間隙尺寸要求,見表二次側線路之電氣間隙尺寸要求,見表但通常:1).一次側交流部分:保險絲前L-N 3.0mm, L.N PE(大地) 3.0mm,保險絲裝置之後可不做要求,但盡可能保持一定距離以避免發生短路損壞電源.2).一次側交流對直流部分 2.0mm3).一次側直流地對大地 3.0mm (一次側浮接地對大地)4).一次側部分對二次側部分 4.0mm,跨接於一二次側之間之元器件5).二次側部分之電隙間隙 0.5mm即可6).二次側地對大地 1.0mm即可附注:決定是否符合要求前,內部零件應先施於10N力,外殼施以30N力,以減少其距離,使確認為最情況下,空間距離仍符合規定.6.2 爬電距離的決定:但通常:1).一次側交流部分:保險絲前L-N 3.0mm, L.N PE(大地) 3.0mm,保險絲裝置之後可不做要求,但盡可能保持一定距離以避免發生短路損壞電源.2).一次側交流對直流部分 2.0mm3).一次側直流地對大地 4.0mm (如一次側地對大地)4).一次側對二次側 6.4mm,如光耦,Y電容等元器件腳間距 6.4mm要開槽5).二次側部分之電隙間隙 0.5mm即可6).二次側地對大地 2.0mm以上7).變壓器兩級間 8.0mm以上6.3 放電針的要求:1).初次級間放電針要求原則上只用一個放電針其尖端角度為30 C.如圖所示30︒C 30︒ 20︒20︒2).兩個放電針間的距離為6.4mm.3).放電針距對邊的有組件的距離需保持8mm.6.4 有關於防燃材料要求:熱縮套管V-1或VT M-2以上;PVC套管V-1或VTM-2以上鐵氟龍套管V-1或VT M-2以上;塑膠材質如矽膠片,絕緣膠帶V-1或VTM-2以上PCB板94V-1以上6.5 有關於絕緣等級1).工作絕緣:設備正常工作所需的絕緣.2).基本絕緣:對防電擊提供基本保護的絕緣3).附加絕緣:除基本絕緣以外另施加的獨立絕緣,用以保護在基本絕緣一旦失效時仍能防止電擊.4).雙重絕緣:由基本絕緣加上附加絕緣構成的絕緣.5).加強絕緣:一種單一的絕緣結構,在本標準規定的條件下,其所提供的防電擊的保護等級相當於雙重絕緣.6.6 各種絕緣的適用情形如下:A.操作絕緣oprational insulationa.介於兩不同電壓之零件.b.介於ELV電路(或SELV電路)及接地的導電零件間.B.基本絕緣basic insulationa.介於具危險電壓零件及接地的導電零件之間.b.介於具危險電壓及依賴接地的SELV電路之間.c.介於一次側的電源導體及接地遮罩物或主電源變壓器的鐵心之間.d.做為雙重絕緣的一部分.C.補充絕緣supplementary insulationa.一般而言,介於可觸及的導體零件及在基本絕緣損壞後有要能帶有危險電壓的零件之間,如:1)介於把手,旋鈕,提柄或類似物的外表及其未接地的軸心之間.2)介於第二類設備的金屬處殼與穿過此外殼的電源線外皮之間.3)介於ELV電路及未接地的金屬外殼之間.b.做為雙重絕緣的一部分D.雙重絕緣Double insulation Reinforced insulation一般而言,介於一次側路及a.可觸及的未接地導電零件之間,或b.浮接(floating)的SELV的電路之間或c.TNV電路之間雙重絕緣 = 基本絕緣+補充絕緣注:ELV線路:特低電壓電路.在正常工作條件下,在導體之間或任一導體之間的交流峰值不超過42.4V或直流值不超過60V二次電路.SELV電路:安全特低電壓電路.作了適當的設計和保護的二次電路,使得在正常條件下或單一故障條件下,任意兩個可觸及的零部件之間,以及任意的可觸及零部件和設備的保護接地端子(僅I類設備)之間的電壓,均不會超過安全值.TNV:通訊網路電壓電路在正常工作條件下,攜帶通信信號的電路.。

PCB设计规范

一、目的规范产品设计,更有利于整个制造过程,减少制程中不良的发生率,降低制造工艺难度。

二、范围本标准适用于本公司各部门PCB设计。

一、外尺寸根据公司现有设备,在设计时,应考虑基板的设计尺寸(如有客户指定超出此尺寸的PCB,需考虑该板的外发制造)根据公司设备情况.模板时应避免将PCB窄边作为制造用板边.或在窄边布置工艺板边.注:②.自动插件部品脚距离制造板边<5 mm(图中②)③.手动插件、自动插件部品表面任意部分距离制造板边尺寸<2.00mm;(图中③)⑤.<1.00mm空电路线距离制造板边尺寸<3.00mm(图中⑤)⑥.定位孔中心距离制造板边>7.00mm或定位孔边缘距离制造板边距离>8.50(图中⑥)④.手动插件的背面焊盘距离制造板边<1.00mm;(图中④)PCB设计参考标准1、公司当前设备可制造最大PCB外尺寸为330.00*250.00mm;但最小整板不得低于64.00mm.2、当有以下情况之一,需要增加工艺板边:①.SMD贴装部品焊盘距离制造板边尺寸<5.00mm;(图中①)外形尺寸无工艺板边布板时需要特别注意禁止布置SMD元件区域,不得安放任何SMD元件.释义:工艺板边——工艺边其实就是为了辅助生产插件走板、焊接过波峰在PCB板两边或者四边增加的部分,主要为了辅助生产,不属于PCB板的一部分,生产完成需去除。

制造板边——是指在完全没有工艺板边的情况下PCB四周的边缘部分,常常被视作板边在制造过程中使用。

二、定位标示释义:定位孔——用于制造过程中安装夹具或机械定位的通孔。

定位开孔与安装孔可通用.螺丝孔——产品组装时用于固定或安装产品的通孔。

因受力较大。

在设计时需要做加强其机械应力.1.定位孔的设计根据制造工艺来定,公司现行使用定位孔的工艺段分别为:自动插件印刷ICT FCT高压测试公司现行AI采用弹簧爪片对PCB进行定位作业,故对PCB定位孔有一定的技术要求.①.爪片的可定位尺寸在3.00-6.00mm.最佳生产状态为3.00mm(中心距离板边5.00mm)②.定位孔大小定∅4.00mm,允许误差为+0.05③.所有定位孔或螺丝孔周围5*5mm范围内,禁止布置SMD元件.以避免基板加工或螺丝紧定时产生外力导致部品损坏.(定位孔设计在工艺板边时,则无需考虑此问题)2、MARK点的设置.焊盘外径D一般不小于(d+1.5)mm,其中d为孔径,对于一些密度比较大的元件的焊盘最小直径可取(d+1.2)①MARK点为1*1mm露铜圆形,可以选用镀锡,在周围再围绕∮3.00mm圆环,以增强与隔绝外围线路。

PCB设计规范

PCB设计规范一.PCB 设计的布局规范(一)布局设计原则1. 组件距离板边应大于5mm。

2. 先放置与结构关系密切的组件,如接插件、开关、电源插座等。

3. 优先摆放电路功能块的核心组件及体积较大的元器件,再以核心组件为中心摆放周围电路元器件。

4. 功率大的组件摆放在利于散热的位置上,如采用风扇散热,放在空气的主流通道上;若采用传导散热,应放在靠近机箱导槽的位置。

5. 质量较大的元器件应避免放在板的中心,应靠近板在机箱中的固定边放置。

6. 有高频连线的组件尽可能靠近,以减少高频信号的分布参数和电磁干扰。

7. 输入、输出组件尽量远离。

8. 带高电压的元器件应尽量放在调试时手不易触及的地方。

9. 手焊元件的布局要充分考虑其可焊性,以及焊接时对周围器件的影响。

手焊元件与其他元件距离应大于1.5mm.10. 热敏组件应远离发热组件。

对于自身温升高于30℃的热源,一般要求:a.在风冷条件下,电解电容等温度敏感器件离热源距离要求大于或等于2.5mm;b.自然冷条件下,电解电容等温度敏感器件离热源距离要求大于或等于4.0mm。

若因为空间的原因不能达到要求距离,则应通过温度测试保证温度敏感器件的温升在额定范围内。

11. 可调组件的布局应便于调节。

如跳线、可变电容、电位器等。

12. 考虑信号流向,合理安排布局,使信号流向尽可能保持一致。

13. 布局应均匀、整齐、紧凑。

14. 表贴组件布局时应注意焊盘方向尽量取一致,以利于装焊。

15. 去耦电容应在电源输入端就近放置。

16. 可调换组件(如: 压敏电阻,保险管等) ,应放置在明显易见处17. 是否有防呆设计(如:变压器的不对称脚,及Connect)。

18. 插拔类的组件应考虑其可插拔性。

影响装配,或装配时容易碰到的组件尽量卧倒。

(二)对布局设计的工艺要求1. 外形尺寸从生产角度考虑,理想的尺寸范围是“宽(200 mm~250 mm)×长(250 mm ~350 mm)”。

某公司PCB设计规范样本

某公司PCB设计规范样本1. 引言PCB(Printed Circuit Board,印刷电路板)是现代电子设备中常见的一种重要组成部分,它承载着电子元器件,并提供了电子元器件之间的电气连接。

为了保证PCB的质量和可靠性,某公司制定了一套严格的PCB设计规范样本,本文将介绍该规范样本的具体内容和要求。

2. PCB设计规范2.1 PCB尺寸和层数根据不同的应用需求,PCB的尺寸和层数会有所不同。

在某公司的设计规范样本中,PCB的尺寸通常不超过20cm×20cm,并且层数不超过4层。

若需要超出这个范围,需要额外申请和审批。

2.2 PCB布局和布线2.2.1 元器件布局•元器件应按照电路图要求合理布局,尽量缩短信号传输路径,降低信号干扰。

•元器件之间应保留足够的间距,以便于安装和维修。

•高功率元器件和高频元器件应与敏感元器件保持一定的间距,防止互相干扰。

2.2.2 信号和电源平面•PCB上应划分信号和电源平面,以降低信号串扰和提供稳定的电源供应。

•信号和电源平面之间应保持一定的距离,以减少互相干扰。

2.2.3 信号走线•信号走线应尽量保持短、直、对称。

•临近平面的信号线应与平面保持一定距离,以减少互电容和互感。

•若有高速信号或高频信号,应采取差分走线或者层间引线走线方式,以减少信号衰减和串扰。

2.3 焊盘和焊接2.3.1 焊盘设计•焊盘的大小应根据元器件引脚的尺寸和数量合理确定,避免太小或太大。

•焊盘的形状应选择圆形或方形,避免使用带尖角的形状。

2.3.2 焊盘与元器件引脚的间距•焊盘与元器件引脚之间应保留一定的间距,避免短路或接触不良。

2.3.3 焊接工艺•焊接工艺应符合IPC标准,并采用无铅焊接方式。

•焊接时应遵循良好的工艺控制,如控制温度、焊接时间和焊接扩展量等。

2.4 丝印和字体2.4.1 PCB丝印•PCB上的丝印应清晰、易读,方便组装和维修。

•丝印的颜色应与PCB背景颜色形成明显对比,以提高可视性。

pcb设计规范

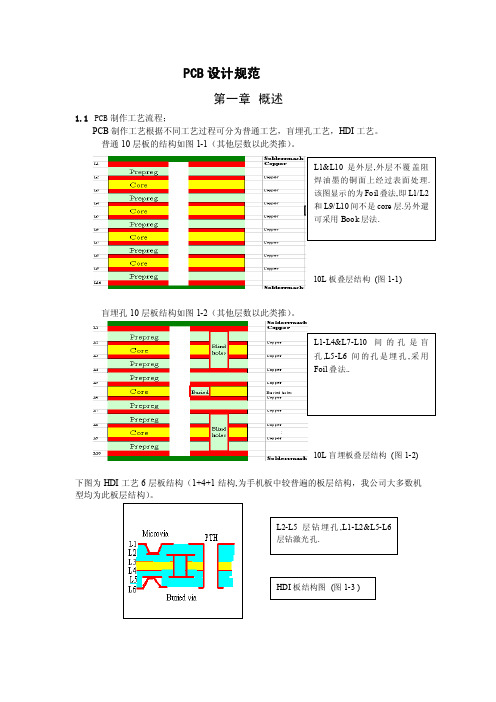

PCB 设计规范第一章 概述1.1 PCB 制作工艺流程;PCB 制作工艺根据不同工艺过程可分为普通工艺,盲埋孔工艺,HDI 工艺。

普通10层板的结构如图1-1(其他层数以此类推)。

盲埋孔10层板结构如图1-2(其他层数以此类推)。

下图为HDI 工艺6层板结构(1+4+1结构,为手机板中较普遍的板层结构,我公司大多数机型均为此板层结构)。

10L 板叠层结构 (图1-1)10L 盲埋板叠层结构 (图1-2)HDI------------High Density Interconnect ,即高密互连;也称BUM( Build-up Multilayer ),即积层法多层板. 它是以一般多层板为內芯,在其表面制作由绝缘层,导体层和层间连接的通孔組成的一层电路板,并采用层层叠积的方式而制作多层板的技术. 积层互连通常采用微孔技术,从而提高互连密度。

因板层结构不同,制作工艺有较大差别,详见下图:1.1.1普通PCB板的制作工艺如下. (以10层板制作为例,其他层板以此类推).图 1.41.1.2盲埋孔工艺PCB制作工艺如下:图 1.51.1.3 HDI工艺PCB板制作工艺如下:(以1+4+1结构为例)1.2 PCB 过孔(Via )的种类及适用范围;PCB 的过孔主要起导通作用,一般分为微孔(microvia),埋孔(Buried via),盲孔(Blind via)和导通孔(Through via)四種.前三种都是隨高密度要求发展而來.1.2.1 导通孔:指貫穿顶层和底层的导通孔.采用机械成型,成品孔径大于0.20mm. 1.2.2 盲孔和埋孔: 通常采用机械成型,孔径和导通孔(Through via)小一些,但差別不大.成品孔径要求一般>=0.20mm. 当考虑到适当減小布线密度时可以采用此工艺. Blind hole-----盲孔,从PCB 成品来看,露于板面连接外层和內层且有塞孔的导通孔. Buried hole---埋孔,从PCB 成品來看,埋在PCB 裡面的导通孔.1.2.3 微孔: 一般孔径要求<=0.15mm 的盲孔或埋孔,采用非机械成型,如激光成型.一般用于线路密度很高的通讯产品上.手机板目前通常采用这种工艺,以满足轻小薄的需求. 以下是微孔钻孔的要图 1.7ASPECT RATIO :D/A 最大不能超过0.8,推荐为0.6。

PCB布局布线设计规范和要求

PCB布局布线设计规范和要求预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制PCB布局布线设计规范和要求PCB布局规范一:布局设计原则1:距板边距离应大于5mm2:先放置与结构关系密切的元件,如接插件,开关,电源插座等3:优先摆放电路功能块的核心元件及体积较大的元器件,再以核心元件为中心摆放周围电路元器件4:功率大的元件摆放在有利于散热的位置上5:质量较大的元器件应避免放在板的中心,应靠近机箱中的固定边放置6:有高频连线的元件尽可能靠近,以减少高频信号的分布和电磁干扰7:输入,输出元件尽量远离8:带高压的元器件尽量放在调试时手不易触及的地方9:热敏元件应远离发热元件10:可调元件的布局应便于调节11:考虑信号流向,合理安排布局使信号流向尽可能保持一致12:布局应均匀,整齐,紧凑13:SMT元件应注意焊盘方向尽量一致,以利于装焊,减少桥联的可能14:去藕电容应在电源输入端就近位置15:波峰焊面的元件高度限制为4mm16:对于双面都有的元件的PCB,较大较密的IC,插件元件放在板的顶层,底层只能放较小的元件和管脚数少且排列松散的贴片元件17:对小尺寸高热量的元件加散热器尤为重要,大功率元件下可以通过敷铜来散热,而且这些元件周围尽量不要放热敏元件.18:高速元件尽量靠近连接器;数字电路和模拟电路尽量分开,最好用地隔开,再单点接地19:定位孔到附近焊盘的距离不小于7.62mm(300mil),定位孔到表贴器件边缘的距离不小于5.08mm(200mil)二:布线设计原则1:线应避免锐角,直角,应采用四十五度走线2:相邻层信号线为正交方向3:高频信号尽可能短4:输入,输出信号尽量避免相邻平行走线,最好在线间加地线,以防反馈耦合5:双面板电源线,地线的走向最好与数据流向一致,以增强抗噪声能力6:数字地,模拟地要分开7:时钟线和高频信号线要根据特性阻抗要求考虑线宽,做到阻抗匹配8:整块线路板布线,打孔要均匀9:单独的电源层和地层,电源线,地线尽量短和粗,电源和地构成的环路尽量小10:时钟的布线应少打过孔,尽量避免和其他信号线并行走线,且应远离一般信号线,避免对信号线的干扰;同时避开板上的电源部分,防止电源和时钟互相干扰;当一块电路板上有多个不同频率的时钟时,两根不同频率的时钟线不可并行走线;时钟线避免接近输出接口,防止高频时钟耦合到输出的CABLE线并发射出去;如板上有专门的时钟发生芯片,其下方不可走线,应在其下方铺铜,必要时对其专门割地;11:成对差分信号线一般平行走线,尽量少打过孔,必须打孔时,应两线一起打,以做到阻抗匹配12:两焊点间距很小时,焊点间不得直接相连;从贴盘引出的过孔尽量离焊盘远些Q:众所周知PCB板包括很多层,但其中某些层的含义我还不是很清楚。

PCB设标准规范(BD)

PCB设计规范拟制: 张华明日期:2005-9-9 审核: 日期:审核: 日期:批准: 日期:版权所有侵权必究修订记录PCB设计规范(一)1 概述PCB设计规范(一)的目的在于说明使用CR5000的PWS的印制板设计软件进行印制板设计的一般流程和一些注意基本事项,为PCB设计人员提供设计规范,本规范并不适用其它的印制板软件, 如PROTEL系列,也不一定适用CR5000的其它印制板设计工具。

2 设计流程PCB的设计流程分为PCB工程建立、元器件布局、布线、检查、输出五个步骤,以上步骤适用于普通用户。

2.1 PCB工程建立2.1.1 层规范设置PCB工程建立开始时选择相应的层规范(2,4,6层等),每种层规范有默认的一些子规范,Layer Spec,Via,Aperture,Grid等,用户可以进行设定。

设置:单,双面板的层规范选择Rules_Layer2.rul4层板的层规范选择Rules_Layer4_mixed.rul2.1.2 网表输入网表输入有两种方法,一种是PCB工程建立时网络表输入:Board Generation,另一种方法是直接对已建立的PCB工程装载网表进行正向标注:F orward Annotation。

无论哪种方法必须同步原理图,保证原理图和PCB的一致。

2.1.3 规则设置如果在PCB工程建立时就应该把PCB的设计规则设置好,当然可以对或在PCB设计(Board Design Rules)环境中进行设置或修改。

注意:PCB设计规则、层定义、过孔设置等都包含缺省设置,网表输入进来以后,按照设计的实际情况进行设定。

例如把电源网络和地分配给电源层和地层,个别信号的高级设置。

必须满足当前PCB生产、PCB焊接工艺要求。

2.2 元器件布局首先在PC B oard Shape Editor中进行必要的板图设计,进入FLOOR PLANNER环境后,按照一些规则把元件摆放整齐,即元器件布局。

P C B 设计规范(上海贝尔)

版本 ED

02

Shanghai Bell

PCB 设计规范

第 9 页,共 32 页

SRD 部门内部文件

贝尔生产部推荐:引脚中心距(Lead Pitch)≥0.6mm 那么可以不加元 件定位点,反之一定要加参考点。 4) 元件的参考点与 PCB 板的光学定位点的类型是一样的,为一无孔 的焊盘尺寸见(PCB 板的光学定位点) 。

Shanghai Bell

PCB 设计规范

第 2 页,共 32 页

SRD 部门内部文件

一.PCB 设计的布局规范 (一) 布局设计原则 1. 2. 3. 距板边距离应大于 5mm。 先放置与结构关系密切的元件,如接插件、开关、电源插座等。 优先摆放电路功能块的核心元件及体积较大的元器件, 再以核心元件为 中心摆放周围电路元器件。 4. 功率大的元件摆放在利于散热的位置上,如采用风扇散热,放在空气的 主流通道上;若采用传导散热,应放在靠近机箱导槽的位置。 5. 质量较大的元器件应避免放在板的中心, 应靠近板在机箱中的固定边放 置。 6. 有高频连线的元件尽可能靠近,以减少高频信号的分布参数和电磁干 扰。 7. 8. 9. 输入、输出元件尽量远离。 带高电压的元器件应尽量放在调试时手不易触及的地方。 热敏元件应远离发热元件。

10. 可调元件的布局应便于调节。如跳线、可变电容、电位器等。 11. 考虑信号流向,合理安排布局,使信号流向尽可能保持一致。 12. 布局应均匀、整齐、紧凑。 13. 表贴元件布局时应注意焊盘方向尽量取一致,以利于装焊,减少桥连的 可能。 14. 去耦电容应在电源输入端就近放置。

版本 ED

02

Shanghai Bell

15 15 16

三. PCB 设计的后处理规范 ■

(完整word版)PCB设计规范

先进制造技术研究所智能车辆技术研究中心嵌入式硬件PCB设计规范(初稿)整理编制:王少平1、目的1.1 本规范规定车辆中心PCB设计规范, PCB设计人员必须遵循本规范。

1。

2 提高PCB设计质量和设计效率,提高PCB的可生产性、可测试、可维护性.2、设计任务2。

1 PCB设计申请流程硬件设计工程师按照本设计规范要求完成PCB设计,提交给嵌入式硬件开发组组长进行审核,审核通过后递交硬件评审小组评审,评审通过后才能进行PCB制作,并将设计图纸归档。

2.2 设计过程注意事项2。

2.1 创建PCB板,根据单板结构图或对应的标准板框,创建PCB设计文件;注意正确选定单板坐标原点的位置,原点的设置原则:(1)单板左边和下边的延长线交汇点;(2)单板左下角的第一个焊盘。

2.2。

2 布局(1) 根据结构图设置板框尺寸,按结构要素布置安装孔、接插件等需要定位的器件,并给这些器件赋予不可移动属性. 按工艺设计规范的要求进行尺寸标注。

(2) 根据结构图和生产加工时所须的夹持边设置印制板的禁止布线区、禁止布局区域。

根据某些元件的特殊要求,设置禁止布线区,如下图所示。

(3)综合考虑PCB性能和加工的效率选择加工流程加工工艺的优选顺序为:元件面单面贴装—〉元件面贴、插混装(元件面插装焊接面贴装一次波峰成型)—>双面贴装—>元件面贴插混装、焊接面贴装。

(4)布局操作的基本原则a、遵照“先大后小,先难后易"的布置原则,即重要的单元电路、核心元器件应当优先布局;b、布局中应参考原理框图,根据单板的主信号流向规律安排主要元器件:c、连线尽可能短,关键信号线最短,高电压、大电流信号与小电流,低电压的弱信号完全分开,模数信号分开,高低频信号分开,高频元器件的间隔要足够;d、相同结构电路部分,尽可能采用“对称式”标准布局;e、按照均匀分布、重心平衡、版面美观的标准优化布局;f、器件布局栅格的设置,一般IC器件布局时,栅格应为50~100 mil,小型表面安装器件,如表面贴装元件布局时,栅格设置应不少于25mil;g、电路板推荐布局。

PCB通用设计规范

PCB通⽤设计规范SHENZHEN GOLD COROLLA ELECTRONICS CO.,LTD⼯作⽂件:PCB通⽤设计规范⽂件编号:EDW-08 版本:B1 页次:1/20⽬次1 范围 ........................................................................................................................ 错误!未定义书签。

2 相关标准................................................................................................................. 错误!未定义书签。

3 基本原则................................................................................................................. 错误!未定义书签。

3.1电⽓连接的准确性............................................................................................. 错误!未定义书签。

3.2可靠性和安全性................................................................................................. 错误!未定义书签。

3.3⼯艺性................................................................................................................. 错误!未定义书签。

PCB设计规范

P C B设计规范前言本规范参考国家标准印制电路板设计和使用等标准编制而成。

一、布局元件在二维、三维空间上不能产生冲突。

先放置与结构关系密切的元件,如接插件、开关、电源插座等。

对于按键,连接器等与结构相关的元器件放置好后应锁定,以免在无意之中移动。

如果有相同结构电路部分,尽可能采用“对称式”标准布局。

元器件的排列要便于调试和维修,小元件周围尽量不放置大元件、需调试的元、器件周围要有足够的空间。

按照“先大后小,先难后易”的布置原则,重要的单元电路、核心元器件应当优先布局。

布局应尽量满足以下要求:总的连线尽可能短,关键信号线最短;高电压、大电流信号与小电流,低电压的弱信号完全分开;模拟信号与数字信号分开;高频信号与低频信号分开;高频元器件的间隔要充分;发热元件要一般应均匀分布(如果有散热片还需考虑其所占的位置),且置于下风位置以利于单板和整机的散热,电解电容离发热元件最少400mil;除温度检测元件以外的温度敏感器件应远离发热量大的元器件。

元器件离板边尽量不小于5mm,特殊情况下也应大于板厚。

如果PCB用排线连接,控制排线对应的插头插座必须成直线,不交叉、不扭曲。

连续的40PIN排针、排插必须隔开2mm以上。

考虑信号流向,合理安排布局,使信号流向尽可能保持一致。

输入、输出元件尽量远离。

电压的元器件应尽量放在调试时手不易触及的地方。

驱动芯片应靠近连接器。

有高频连线的元件尽可能靠近,以减少高频信号的分布参数和电磁干扰。

对于同一功能或模组电路,分立元件靠近芯片放置。

连接器根据实际情况必须尽量靠边放置。

开关电源尽量靠近输入电源座。

BGA等封装的元器件不应放于PCB板正中间等易变形区BGA等阵列器件不能放在底面,PLCC、QFP等器件不宜放在底层。

多个电感近距离放置时应相互垂直以消除互感。

元件的放置尽量做到模块化并连线最短。

在保证电气性能的前提下,尽量按照均匀分布、重心平衡、版面美观的标准优化布局。

按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集中原则,同时数字电路和模拟电路分开;定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元、器件,螺钉等安装孔周围3.5mm(对于)、4mm(对于M3)内不得贴装元器件;卧装电阻、电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路;元器件的外侧距板边的距离为5mm;贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm;金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。

某公司PCB设计规范

某公司PCB设计规范某公司PCB设计规范在现代电子技术的发展中,PCB(Printed Circuit Board)已成为电路设计的重要组成部分。

PCB设计的好坏直接影响到整个电路的性能、可靠性和制造成本。

为确保公司PCB设计的高效性和标准化程度,下文将提出某公司PCB设计规范。

1. PCB尺寸与层数1.1 PCB尺寸的选择应综合考虑电路所需的器件和布局,使得PCB尺寸尽可能小,但仍符合要求。

1.2 PCB层数应尽可能少,以降低成本和复杂度。

但当电路复杂度较高时,也可以增加层数,但不宜超过六层。

2. PCB板面布局2.1 PCB板面布局应尽可能简洁、整齐、合理,各元件之间距离适当,从而缩小电路的噪声干扰。

2.2 PCB板面布局应考虑引线长度、阻抗、电流、信号等因素,通过合理的布局,可以有效降低电路总阻抗、提高信号传输速度等。

2.3 PCB布局应符合EMC、电磁兼容性的要求,各元件之间的距离、方向和板面整体布局等均应符合EMC设计要求。

3. PCB元件布局3.1 PCB元件布局应遵循组成电路的原则,按照功能分组和功能模块排列,各组标识清晰易识别。

3.2 PCB元件布局应仔细考虑元器件的搭配和布局,使得尽可能地降低元器件之间的噪声干扰,减少误差和失真。

3.3 PCB元件封装应符合PCB板面尺寸,大小、封装形状应与元器件相符合。

4. PCB走线设计4.1 PCB走线应采用最佳路径,长度应控制在所能容许的范围内,减小线中平衡因子的不一致性和反射衰减。

4.2 PCB走线应指定合理的宽度,根据通用标准PCB线宽,控制线的阻值和电流容量。

4.3 PCB走线应分段、分层绕线,使得线路结构简洁明了、美观大方,保证走线的可靠性和良好的EMC特性。

5. PCB电气设计5.1 PCB电气设计应符合电气参数的要求,如阻抗、噪声、信噪比、信号幅度、信号与噪声电平和差分电平等。

5.2 PCB电气设计应坚持品质、可靠性、稳定性,确保电路的通用性和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XXXXXXX 电器股份有限公司电子分公司文件:印制PCB板工艺设计规范版本: B制定:校核:审核:审批:日期: 2008-1-30 1、目的规范我司产品的PCB工艺设计,规定PCB设计的相关工艺参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品的设计过程中构建产品的工艺、技术、质量、成本的优势。

2、适用范围适用于本司所有的PCB工艺设计,运用于但不限于PCB的工艺设计、PCB投板工艺审查,单板工艺审查等活动。

考虑到我司的实际情况,本设计规范的内容重点放在了低频、插件工艺的单面PCB上,对于高频、双面(包括多层)、SMT工艺的PCB方面的内容没有做具体的要求,以后随着发展的需要再考虑增加。

3.职责客户:负责 PCB板外形尺寸、主要元件的安装等要求的提供;技术单位:负责PCB板的设计及样板确认;品管单位:负责PCB板的试验和来料检验;3、定义1、电气间隙:两相邻导体或一个导体与相邻电机壳表面的沿空气测量的最短距离。

2、爬电距离:两相邻导体或一个导体与相邻电机壳表面的沿绝绝缘表面测量的最短距离4、引用/参考标准或资料1、《电子分公司标准元件库》2、IEC60194 《印制板设计、制造与组装术语与定义》3、TS—S0902010001 《信息技术设备PCB安规设计规范》5、规范内容5.1 PCB板材要求:5.1.1确定PCB使用板材5.1.1.1 根据设计的产品的实际需要,确定使用PCB板的板材,例如:KB-3151、KB-3150、ZD-90F、FR-4等;5.1.1.2 优先采用单面板,除非设计必须或客户要求尽量不采用双面板;5.1.1.3 对于所选择的板材的阻燃等级要求:除非特别规定,否则本司所有设计的PCB板的板材的阻燃等级全部按94-V0级标准执行;5.1.2确定PCB板的表面处理工艺根据设计产品的需要,确定PCB板铜箔表面的处理工艺,例如:光铜板、镀锡、镀镍、镀金等,应在打样及评估时注明;5.1.2.1 对于PCB设计过程中涉及带金手指的产品,统一采用镀金工艺;5.1.2.2 对于PCB设计过程中涉及IC邦定的产品(一般不推荐),优先采用镀金工艺;5.2 热设计要求:5.2.1 高热器件应考虑放在出风口或利于对流的位置PCB在布局中应考虑将高热器件放在整机出风口或利于对流的位置。

5.2.2 较高的元件应考虑放于出风口,且不阻挡风路;5.2.3 散热器的放置应考虑利于对流5.2.4 温度敏感器件应考虑远离热源对于自身温升高于30K的热源,一般要求:在风冷条件下,电解电容等温度敏感元件离热源距离要求≥2.5mm;在自然冷条件下,电解电容等温度敏感元件离热源距离要求≥4mm;若因为空间的原因不能达到要求的距离,则应通过温度测试保证温度敏感元件的温升在将额范围内。

5.2.5 大面积铜箔要求用隔热带与焊盘相连为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需通过5A以上大电流的焊盘不能采用隔热焊盘,如图2-1所示:图2-15.2.6 过回流焊的0805以及0805以下片式元件两端焊盘的散热对称性为了避免器件过回流焊后出现偏位、立碑现象,过回流焊的0805以及0805以下片式元件两端焊盘应保证散热对称性,焊盘与印制导线的连接部宽度不应大于0.3mm(对于不对称焊盘),如图2-2所示。

图2-25.2.7 高热器件的安装方式及是否考虑带散热器确定高热器件的安装方式易于操作和焊接,原则上当元器件的发热密度超过0.4W/cm2,单靠元器件的引线脚及元器件本身不足以充分散热,应考虑采用散热片、汇流条等措施来提高过电流能力,汇流条的支脚应采用多点连接,尽可能采用铆接后过波峰焊或直接过波峰焊接,以利于装配、焊接;对于较长的汇流条的使用,应考虑过波峰时受热汇流条与PCB热膨胀系数不匹配造成的PCB变形。

为了保证裸铜部分搪锡易于操作,锡道宽度应不大于等于2.0mm,锡道边缘间距大于1.5mm,如图2-3所示。

图2-35.3 元器件库选型要求:5.3.1 已有PCB 元件封装库的选用应确认无误PCB 上已有元件库器件的选用应保证封装与元器件实物外形轮廓、引脚间距、通孔直径等相符合。

插装器件管脚应与通孔公差配合良好(通孔直径大于管脚直径0.2—0.5mm),考虑公差可适当增加,确保透锡良好。

元件的孔径形成序列化,按0.1mm 递加.器件引脚直径与PCB 焊盘孔径的对应关系,以及二次电源插针焊脚与通孔回流焊的焊盘孔径对应关系如表1:建立元件封装库存时应将孔径的单位换算为(mm),并使孔径满足序列化要求。

5.3.2 新器件的PCB 元件封装库存应确定无误PCB 上尚无件封装库的器件,应根据器件资料建立的元件封装库,并保证丝印库存与实物相符合,特别是新建立的电磁元件、自制结构件等的元件库存是否与元件的资料(承认书、图纸)相符合。

新器件由使用人申请,开发部助经理助理审核并加入库.5.3.3 锰铜丝等作为测量用的跳线的焊盘要做成非金属化,若是金属化焊盘,那么焊接后,焊盘内的那段电阻将被短路,电阻的有效长度将变小而且不一致,从而导致测试结果不准确。

5.3.4 不能用表贴器件作为手工焊的调测器件,表贴器件在手工焊接时容易受热冲击损坏。

5.3.5 除非实验验证没有问题,否则不能选用和PCB 热膨胀系数差别太大的无引脚表贴器件,这容易引起焊盘拉脱现象。

5.3.6 多层PCB侧面局部镀铜作为用于焊接的引脚时,必须保证每层均有铜箔相连,以增加镀铜的附着强度,同时要有实验验证没有问题,否则双面板不能采用侧面镀铜作为焊接引脚。

5.3.7 设计PCB时,应尽量允许器件过波峰焊接。

选择器件时尽量少选不能过波峰焊接的器件,另外放在焊接面的器件应尽量少,以减少手工焊接。

5.4 基本布局要求:5.4.1 PCBA 加工工序合理制成板的元件布局应保证制成板的加工工序合理,以便于提高制成板加工效率和直通率。

PCB 布局选用的加工流程应使加工效率最高。

5.4.2 波峰焊加工的制成板进板方向要求有丝印标明波峰焊加工的制成板进板方向应在PCB 上标明,并使进板方向合理,应采用单向箭头的进板标识。

(对于回流焊,可考虑采用工装夹具来确定其过回流焊的方向)。

5.4.3 两面过回流焊的PCB 的BOTTOM 面要求无大体积、太重的表贴器件需两面都过回流焊的PCB,第一次回流焊接器件重量限制如下:A=器件重量/引脚与焊盘接触面积片式器件:A≦0.075g/mm2翼形引脚器件:A≦0.300g/mm2J 形引脚器件:A≦0.200g/mm2面阵列器件:A≦0.100g/mm2若有超重的器件必须布在BOTTOM 面,则应通过试验验证可行性。

5.4.4 需波峰焊加工的单板背面器件不形成阴影效应的安全距离已考虑波峰焊工艺的SMT 器件距离要求如图4-1:1) 相同类型器件过波峰方向图 4-1贴片元器焊盘间距L(mm/mil)器件本体间距B(mm/mil)最小间距推荐间距最小间距推荐间距0603 0.76/30 1.27/50 0.76/30 1.27/500805 0.89/35 1.27/50 0.89/35 1.27/501206 1.02/40 1.27/50 1.02/40 1.27/50>1206 1.02/40 1.27/50 1.02/40 1.27/50SOT封装 1.02/40 1.27/50 1.02/40 1.27/50钽电容3216、3528 1.02/40 1.27/50 1.02/40 1.27/50钽电容6032、7343 1.27/50 1.52/60 2.03/80 2.54/100SOP 1.27/50 1.52/60 \ \2) 不同类型器件距离,当达不到距离时会出现死角,如图4-2图4-2不同类型器件的封装尺寸与距离关系见表4 (单位:mm):封装尺寸0603 0805 1206 >1206 SOT封装钽电3216,3528 钽电6032,7343 SOIC 通孔0603 1.27 1.27 1.27 1.52 1.52 2.54 2.54 1.270805 1.27 1.27 1.27 1.52 1.52 2.54 2.54 1.271206 1.27 1.27 1.27 1.52 1.52 2.54 2.54 1.27>1206 1.27 1.27 1.27 1.52 1.52 2.54 2.54 1.27SOT封装 1.52 1.52 1.52 1.52 1.52 2.54 2.54 1.27钽3216,3528 1.52 1.52 1.52 1.52 1.52 2.54 2.54 1.27钽6032,7343 2.54 2.54 2.54 2.54 2.54 2.54 2.54 1.27 SOIC 2.54 2.54 2.54 2.54 2.54 2.54 2.54 1.27通孔 1.27 1.27 1.27 1.27 1.27 1.27 2.54 2.54表 45.4.5 大于0805 封装的陶瓷电容,布局时尽量靠近传送边或受应力较小区域,其轴向尽量与进板方向平行,如图4-3所示。

进板方向减少应力,防止元件崩裂受应力较大,容易使元件崩裂图4-35.4.6 经常插拔器件或板边连接器周围3mm 范围内尽量不布置SMD,以防止连接器插拔时产生的应力损坏器件。

5.4.7 波峰焊时背面测试点不连锡的最小安全距离.为保证过波峰焊时不连锡,背面测试点边缘之间距离应大于2.0mm。

5.4.8 过波峰焊的插件元件焊盘间距大于1.0mm为保证过波峰焊时不连锡,过波峰焊的插件元件焊盘边缘间距应大于1.0mm(包括元件本身引脚的焊盘边缘间距).可AI的插件元件引脚间距应大于2.54mm。

优选插件元件引脚间距(pitch)≧3.0mm,焊盘边缘间距≧2.0mm。

在器件本体不相互干涉的前提下,相邻器件焊盘边缘间距满足图4-4 要求,并在焊盘间加丝印.≧2.54mm≧1mm图4-4插件元件每排引脚为较多,以焊盘排列方向平行于进板方向布置器件时,当相邻焊盘边缘间距为1mm--1.5mm 时,推荐采用椭圆形焊盘,对脚距小于2.54mm的IC可加偷锡焊盘, 并在焊盘间加丝印.(图4-5)。

图4-55.4.9 贴片IC周围3mm 内无器件为了保证可维修性,贴片IC周围需留有3mm 禁布区,最佳为5mm 禁布区。

5.4.10 贴片元件之间的最小间距满足要求机器贴片之间器件距离要求(图4-6):同种器件:≧0.3mm异种器件:≧0.13*h+0.3mm(h 为周围近邻元件最大高度差)只能手工贴片的元件之间距离要求:≧1.5mm。

同种器件异种器件图4-65.4.11 元器件的外侧距过板轨道接触的两个板边大于、等于5mm(图4-7)禁布区 X≧5mm图4-7为了保证制成板过波峰焊或回流焊时,传送轨道的卡抓不碰到元件,元器件的外侧距板边距离应大于或等于5mm,若达不到要求,则PCB 应加工艺边,器件与V—CUT 的距离≧1mm。