压铸工艺参数及计算公式.xls

压铸工艺包含广泛

压铸工艺包含广泛,现就几种主要参数和大家分享~·1.压力参数~2.速度参数~3.温度参数~4.时间参数~5.定量浇料和压室充满度(一)压铸工艺之~~压力参数压力是获得铸件组织致密和轮廓的主要因素1压射力1.1压射力的计算压射力是压铸机压射机构中推动压射活塞的力。

压射力的计算公式为:Py=P g(πD²/4)式中:Py-----压射力,KN. Pg-----压射缸压射腔内的工作液压力。

对于未增压前的压力,即为储能器或液压系统的工作压力,MPa;D----压射缸的内径,mm2.比压2.1比压及其计算比压又称压强,是压室内熔融金属在单位面积上所受的压力。

比压分为压射比压和增压比压。

2.2压射比压在压射过程示意图中,金属液越过浇料口阶段0----1,金属液堆聚阶段1—2和填充阶段2---3等各个阶段中推动冲头的压力即为压射力(射料力),用这个压射力计算得到的比压即为压射比压。

压射比压计算公式为Pb=4Py/πd²式中:Pb---压射比压MpaPy-----压射力,KNd----压室直径(重头直径)mm2.3增压比压在增压阶段3—4终了时,用增压压射力计算得到的比压,成为增压比压,增压比压的计算式为:Pbz=4 P yz/πd²。

2.4推荐选用的增压比压单位Mpa铝合金普通件40技术件40-70受力件70-120镁合金普通件40受力件40-60受力件60-100锌合金普通件20技术件20-40受力件40-60铜合金40技术件40-80受力件80-120以上关键取决于铸件的壁厚而定,一般壁厚大于3mm取上限值为宜(二)压铸工艺----速度参数速度是压铸填充过程中能获得轮廓清晰,表面光洁的重要因素1冲头速度压室内冲头推动金属液时的移动速度称为冲头速度,也称为压射速度。

1.1慢压射速度,在越过浇料口阶段0-1和金属堆积阶段1-2冲头的移动速度为慢压射速度,平常0-1和1-2合为一个阶段,速度控制在0.1~~0.3m/s0.2~~0.8m/s根据生产过程中的实际情况调节,1.2快压射速度快压射速度是为了能快速的将金属液充填于型腔,其速度的大小和内浇口i速度有很大关系,下面详解。

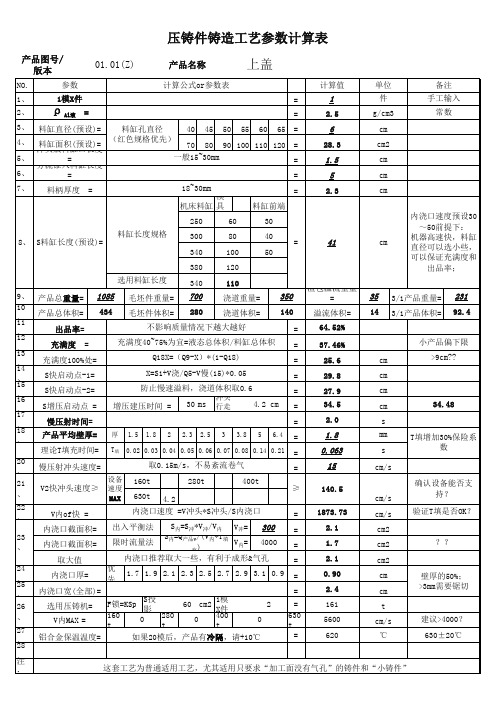

压铸件铸造工艺参数计算表

T填增加30%保险系 数

确认设备能否支 持?

验证T填是否OK?

内浇口截面积= 出入平衡法 S内=S冲*V冲/V内 V冲= 300

=

23 、

内浇口截面积=

限时流量法

S内=Q产品v/(V内*T填 充)

V内=

4000

=

取大值

内浇口推荐取大一些,有利于成形&气孔

=

24 、25

内浇口厚=

优 先

1.7 1.9 2.1 2.3 2.5 2.7 2.9 3.1 0.9

t cm/s

℃

??

壁厚的50%; >3mm需要锯切

建议>4000? 630±20℃

、注

:

这套工艺为普通适用工艺,尤其适用只要求“加工面没有气孔”的铸件和“小铸件”

1、

Al合金件

比压范围

一般件 30~50

受力件 45~80

外观或薄壁件 40~60

耐压件 80~120

耐压件

耐压件

耐压件

铝 合

280t

V2快冲头速度≥ 速度

MAX 630t 4.2

400t

≥

140.5

22

、

V内of快 =

内浇口速度 =V冲头*S冲头/S内浇口

= 1873.73

35 3/1产品重量= 231 14 3/1产品体积= 92.4

cm cm cm cm s mm s cm/s

cm/s cm/s

小产品偏下限 >9cm??

溢流体积= 64.52%

37.46% 25.6 29.8 27.9 34.5 2.0 1.8

理论T填充时间= T填 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.14 0.21 =

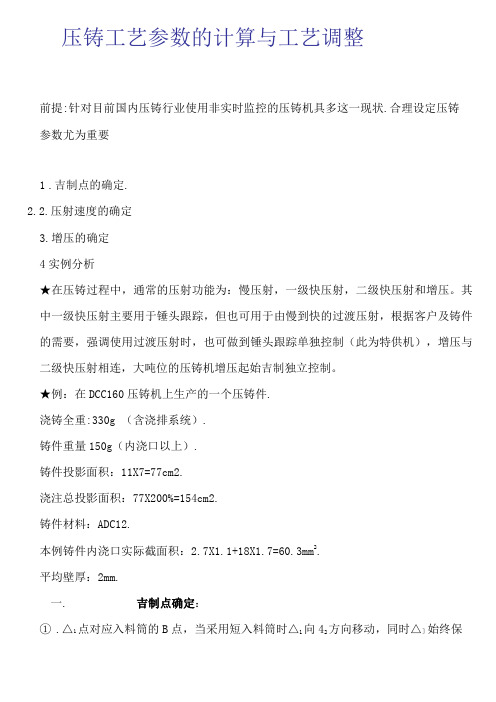

压铸工艺参数的计算调整

压铸工艺参数的计算与工艺调整前提:针对目前国内压铸行业使用非实时监控的压铸机具多这一现状.合理设定压铸参数尤为重要1.吉制点的确定.2.2.压射速度的确定3.增压的确定4实例分析★在压铸过程中,通常的压射功能为:慢压射,一级快压射,二级快压射和增压。

其中一级快压射主要用于锤头跟踪,但也可用于由慢到快的过渡压射,根据客户及铸件的需要,强调使用过渡压射时,也可做到锤头跟踪单独控制(此为特供机),增压与二级快压射相连,大吨位的压铸机增压起始吉制独立控制。

★例:在DCC160压铸机上生产的一个压铸件.浇铸全重:330g (含浇排系统).铸件重量150g(内浇口以上).铸件投影面积:11X7=77cm2.浇注总投影面积:77X200%=154cm2.铸件材料:ADC12.本例铸件内浇口实际截面积:2.7X1.1+18X1.7=60.3mm2.平均壁厚:2mm.一. 吉制点确定:①.△1点对应入料筒的B点,当采用短入料筒时△1向42方向移动,同时△]始终保持对应B点.②.△,点:当料温低或充填率低亦或薄壁铸件时,△2接近对应A点,反之接近43点.③.43点:通过计算L H来确定,通常锤头压射到43点时,合金液达到C点,如果需要提前及滞后充填,43相应右移及左移.④.△点:对应模具分型面,(同时不能超过射出行程的极限)4⑤为了确定43点,需要计算L HM=A P*L H* P ------------------------------- ⑴M:铸件重量(内浇口以上,含集渣包)A p:锤头截面积P :合金液体密度将数值代入6:150=兀R2*L H*P=3.14*2.52*L H*2.5求得 L =3.06cm H二.压射过程之速度确定:1.慢压射速度Vs的大小一般以合金液不从入料口溢出为原则。

通常Vs为0.2-0.4m/s之间为宜(可以不做调整)2.一级快压射速度的确定需要考虑锤头跟出及过渡性速度两种情况充填率$ =M总/ A p*LK* P -------------------- ⑵M总:包括浇排系统在内的铸件总重A p:锤头截面积4:空打行程代入数值:$二(3 3 0/0 . 78 5 *52 *32 *2 . 5)*100%=21% (标准 30%-70%)充填高:H=(D/2)*(1.66*$+0.17)H=(50/2)*(1.66*0.21+0.17)=13mm一级快压射速度V L=0.2* {(D-H)*(1-0)/(1+0)}1/2 ------------------------- ⑷V L=0.2* {(50-13)*(1-0.21)/(1+0.21)}1/2=0.98m/s 二级快压射速度的确定及二级手轮的调节方法:V PC tV H:V D0 V p0V g P a充填时间:t=(7/1000)*T2 ----------------- ⑸T:铸件平均壁厚t=(7/1000)*22 =0.028(s)内浇口速度:Vg*t*Ag* P =M -------------------- ⑹M:铸件重量(内浇口之上含集渣包)Vg*0.028*60.3*0.0025=150Vg=35500mm/s=35.5m/s(内浇口最小速度) 锤头实打速度:Qg二Qp(合金液通过任何截面的流量相等)Qg:内浇口处的流量Qp:锤头处的流量(入料筒处流量)Ag*Vg=Ap*Vp ----------------------------⑺60 . 3 *35 . 5=0 . 78 5*502 *V PVp=1.1m/s(此为最小锤头速度)Vp= 1.1m/s.取Vp=1.5m/s (模具所需)模具界限速度:当Pa=140kg/cm2 (系统压力)Vpc=550*(Pa*As*Ag2 /Ap3) 1/2 ------------------------------------ ⑻Vpc=550*{140*0 . 78 5*102 *0 . 62 /(0 . 78 5 *52尸}I/2=3.97 m/s 实打速度:Vp={(V产V)/( V D2+V PC2)} 1/2 --------------------------------- ⑼pc2Vp={(62*3.972)/( 62+3.972)}1/2=3.31 m/s(压铸机所供)3.31远大于1.5 能量过剩.即Pa不需要取140kg/cm2那么当Pa=100 kg/cm2时情况如下:V=3.97*(100/140)1/2=3.35 m/spc此时空打速度 V =6*(100/140)1/2=5 m/sDV J{(52*3.352)/( 52+3.352)}1/2=2.78 m/s通过比较可知:降低系统压力让压铸机与压铸模系统更匹配由上面公式⑼:V P={(V D2*V PC2)/( V D2+V PC2)} 1/2可以导出:丫:{"长2*丫//( V PC2-V P2)} 1/2 ------------------------------- ⑽当 V P =1.5m/s 时可得出二级快压射设定速度:V D={(3.352*1.52)/( 3.352-1.52)}1/2=1.68m/s手轮设置:【(12*12/5)为每1m/s时的格数】(12*12/5)*1.68=49 格即:手轮调节为4圈1格三.增压确定:P 取 100Mpa 时锁模力=A 总*P=154*100=154(T)A P * P = P Z * P Z ------------------------------------------------------- (11)(锤头部)(增压缸处)0 . 78 5 *52*100MPa=0.785*162*PZP =9.76 Mpa (增压缸需设置的压力)ZA P * P = A S * P S ------------------------------------------------------- ⑫(锤头部)(射出缸处)0 . 78 5 *52*100MPa=0.785*102*PSP S =25 MPa (射出缸压力表显示值)通过查看射出缸压力表(大表)读数核实是否为25MPa如数据不符,需要调整增压储能器的压力,另外,原则上增压流量手轮从3圈调起充填时间允许时,可调小增压流量,否则反之触发压力一般为50kg/cm2,充填时间允许时也可调小触发压力,否则反之四.实例分析:1.当 Vj1.5m/s 时通过 Ag * Vg = A P * V P60.3*Vg=0.785*502*1.5Vg = 48.8 m/s (标准为 20-60 m/s)说明内浇口截面积较小,内浇口处的龟裂现象也证实了这一点。

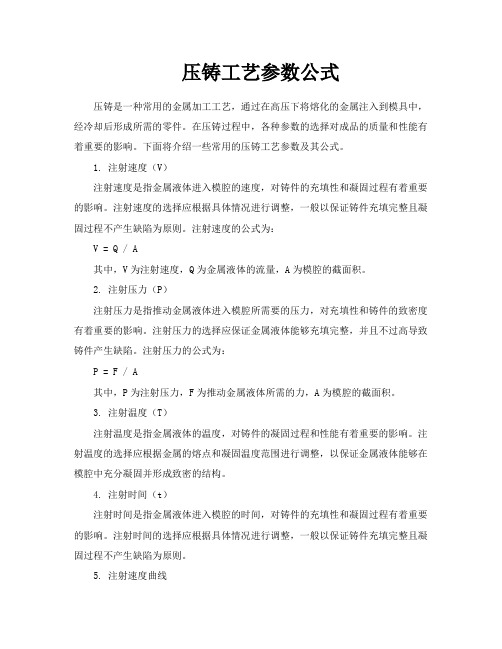

压铸工艺参数公式

压铸工艺参数公式压铸是一种常用的金属加工工艺,通过在高压下将熔化的金属注入到模具中,经冷却后形成所需的零件。

在压铸过程中,各种参数的选择对成品的质量和性能有着重要的影响。

下面将介绍一些常用的压铸工艺参数及其公式。

1. 注射速度(V)注射速度是指金属液体进入模腔的速度,对铸件的充填性和凝固过程有着重要的影响。

注射速度的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

注射速度的公式为:V = Q / A其中,V为注射速度,Q为金属液体的流量,A为模腔的截面积。

2. 注射压力(P)注射压力是指推动金属液体进入模腔所需要的压力,对充填性和铸件的致密度有着重要的影响。

注射压力的选择应保证金属液体能够充填完整,并且不过高导致铸件产生缺陷。

注射压力的公式为:P = F / A其中,P为注射压力,F为推动金属液体所需的力,A为模腔的截面积。

3. 注射温度(T)注射温度是指金属液体的温度,对铸件的凝固过程和性能有着重要的影响。

注射温度的选择应根据金属的熔点和凝固温度范围进行调整,以保证金属液体能够在模腔中充分凝固并形成致密的结构。

4. 注射时间(t)注射时间是指金属液体进入模腔的时间,对铸件的充填性和凝固过程有着重要的影响。

注射时间的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

5. 注射速度曲线注射速度曲线是指注射过程中注射速度随时间的变化规律。

注射速度曲线的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

6. 注射压力曲线注射压力曲线是指注射过程中注射压力随时间的变化规律。

注射压力曲线的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

以上所述的压铸工艺参数及其公式只是一些常用的参考,实际应用中还需要根据具体情况进行调整和优化。

压铸工艺的优化是一个综合性的问题,需要考虑材料的性质、模具的设计、设备的性能等多个方面因素的综合影响。

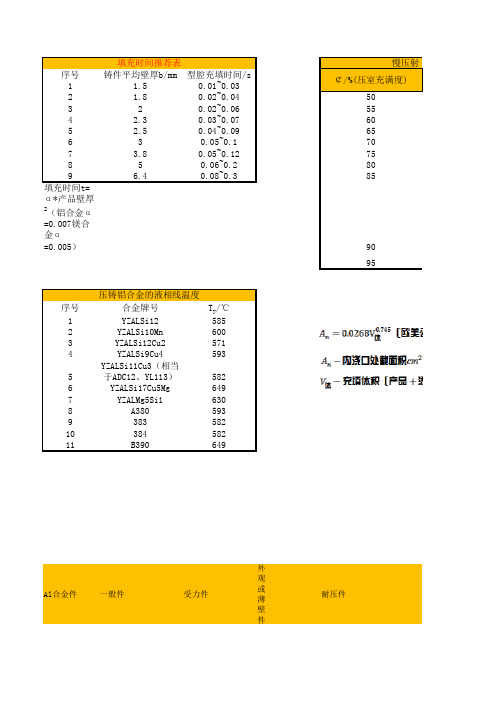

压铸常用的经验公式及工艺参数选用表

3.8

0.05~0.12

5

0.06~0.2

6.4

0.08~0.3

序号 1 2 3 4

5 6 7 8 9 10 11

压铸铝合金的液相线温度

合金牌号

YZALSi12 YZALSi10Mn YZALSi12Cu2 YZALSi9Cu4 YZALSi11Cu3(相当 于ADC12、YL113) YZALSi17Cu5Mg YZALMg5Si1

序号 1 2 3 4 5 6 7 8 9

填充时间t= α*产品壁厚 2(铝合金α =0.007镁合 金α =0.005)

填充时间推荐表

铸件平均壁厚b/mm 型腔充填时间/s

1.5

0.01~0.03

1.8

0.02~0.04

2

0.02~0.06

2.3

0.03~0.07

2.5

0.04~0.09

3

0.05~0.1

A380 383 384 B390

Ty/℃ 585 600 571 593

582 649 630 593 582 582 649

慢压射(临界)速度 ¢/%(压室充满度)

50 55 60 65 70 75 80 85

90 95

Al合金件

一般件

外

观

受力件

或 薄

壁

件

耐压件

比压范围

30~50

4

0

45~80

~

6

0

80~120

慢压射(临界)速度

压室直径

50

90

0.404 0.542

0.362 0.458

0.321 0.431

0.281 0.

0.166 0.223

压铸工艺参数(一)

(1)快压射速度的作用和影响 a、快压射速度对铸件力学性能的影响 提高压射速度,则动能转化为热能,可提高合金熔液的流动性,这有利于 消除流痕、冷隔等缺陷,也可提高力学性能和表面质量。但速度过快时,合金 熔液呈雾状与气体混合,产生严重涡流包气,使力学性能下降。 图3-12是AM60B,在浇注温度680℃,模具180℃下试验,压射速度对力学 性能的关系。

任务三 压铸工艺参数(二)

任务四 涂料及压铸件清理

1

压力

教学 内容

3

2

胀型力

速度

教学要求:

掌握压力、速度的表示形式; 熟悉压射力、比压及胀型力的计算方法; 了解比压的选择、压射速度和内浇口速度对铸件力学 性能的影响。

压铸工艺是把压铸合金、压铸模和压铸机这三大生产要素有机组合 和运用的过程。

压铸时,影响金属液充填成型的因素很多, 正确选择和调整压铸 工艺参数,是保证压铸件质量、发挥压铸机的最大生产率和正确设计压 铸模的依据。 压铸工艺参数主要有压射压力、压射速度、充填时间和压铸模温度 等。

d FS 4

2

3、比压的选择

表3-5 各种压铸合金的计算压射比压

MPa

二、胀型力

压铸过程中,填充结束并转为增压阶段时,作用在凝固的金属上的比压(增压 比压)通过金属(铸件浇注系统、排溢系统)传递于型腔壁面,此压力称为胀型力(又 称为反压力)。 胀型力可用下式表示:

F z P bzA

式中: Fz——胀型力,N; Pbz——增压比压,Pa; A——承受胀型力的投影面积,m2。 当胀型力作用在分型面上时,便为分型面胀型力,而作用在型腔各个侧壁方 向时,则称为侧壁胀型力。 分型面胀型力公式:

压射力计算: P

y

P g

(完整word版)压铸机工艺参数

•压铸工艺参数分析(一)••为了便于分析压铸工艺参数,下面示出如图5—1和图5-2所示的卧式冷室压铸机压射过程图以及压射曲线图.压射过程按三个阶段进行分析。

第一阶段(图5—1b):由0 —Ⅰ和Ⅰ—Ⅱ两段组成.0 -Ⅰ段是压射冲头以低速运动,封住浇料口,推动金属液在压射室内平稳上升,使压射室内空气慢慢排出,并防止金属液从浇口溅出;Ⅰ-Ⅱ段是压射冲头以较快的速度运动,使金属液充满压射室前端并堆聚在内浇口前沿。

第二阶段(图5-1c):Ⅱ-Ⅲ段,压射冲头快速运动阶段,使金属液充满整个型腔与浇注系统。

第三阶段(图5-1d):Ⅲ-Ⅳ段,压射冲头终压阶段,压射冲头运动基本停止,速度逐渐降为0。

a)图5-1 卧式冷室压铸机压射过程图图5—2 卧式冷室压铸机压射曲线图s-—冲头位移曲线P0—-压力曲线v--速度曲线1、压力参数(1)压射力压射冲头在0—Ⅰ段,压射力是为了克服压射室与压射冲头和液压缸与活塞之间的摩擦阻力;Ⅰ—Ⅱ段,压射力上升,产生第一个压力峰,足以能达到突破内浇口阻力为止;Ⅱ-Ⅲ段,压射力继续上升,产生第二个压力峰;Ⅲ—Ⅳ段,压射力作用于正在凝固的金属液上,使之压实,此阶段有增压机构才能实现,此阶段压射力也叫增压压射力。

(2)比压比压可分为压射比压和增压比压。

在压射运动过程中0—Ⅲ段,压射室内金属液单位面积上所受的压射力称为压射比压;在Ⅲ—Ⅳ段,压射室内金属液单位面积上所受的增压压射力称为增压比压。

比压是确保铸件质量的重要参数之一,推荐选用的增压比压如表5-1所示。

表5-1 增压比压选用值(单位:MPa)(3)胀型力压铸过程中,充填型腔的金属液将压射活塞的比压传递至型(模)具型腔壁面上的力称为胀型力。

主胀型力的大小等于铸件在分型面上的投影面积(多腔模则为各腔投影面积之和),浇注系统、溢流、排气系统的面积(一般取总面积的30%)乘以比压,其计算公式如下F主=APb/10式中F主—主胀型力(KN);A—铸件在分型面上的投影面积(cm2);Pb—压射比压(MPa)。

压铸工艺参数计算表

理论T填充时间= T填 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.14 0.21 =

0.063

20 、 慢压射冲头速度=

取0.15m/s,不易紊流卷气

=

15

21 、

设备 160t

280t

V2快冲头速度≥ 速度

1、

Al合金件

比压范围

一般件 30~50

受力件 45~80

外观或薄壁件 40~60

耐压件 80~120

耐压件

耐压件

备注 手工输入

常数

内浇口速度预设30 ~50前提下:

机器高速快,料缸 直径可以选小些, 可以保证充满度和

出品率;

3/1产品重量= 231 3/1产品体积= 92.4

小产品偏下限 >9cm??

一般15~30mm

=

6、

=

=

7、 料柄厚度 =

18~30mm 模

机床料缸 具

= 料缸前端

计算值 1 2.5 6

28.3 1.5

5 2.3

250

60

30

料缸长度规格 8、 S料缸长度(预设)=

300

80

40

=

41

340

100

50

380

120

选用料缸长度

340

110

渣包溢流重量

9、 产品总重量= 1085 毛坯件重量= 700

34.48

T填增加30%保险系 数

确认设备能否支 持?

验证T填是否OK?

??

壁厚的50%; >3mm需要锯切

压铸工艺计算公式---6页

(如计算转换行程要再加料 饼厚+1.75cm=11.75cm)

VL=

700 + 3 = 10cm 38.5 × 2.6

VD---模具界限速度m/s=550× (内浇口截面积 cm2 )2 ×压射缸剖面积cm2×Acc管道压力kg/cm2÷(冲头剖面积cm2)3÷100

十一 VD= 550 ×

( Ag )2 × Ah × Acc ÷ 100 ( Ap )3

389 417 444 611 694 778 833 889

678 726 774 1065 1210 1355

471 504 538 739 840 941 1008 1076 1176 1277

346 370 395 543 617 691 741 790 864 938

560 600 640 880 1000 1120 1200 1280

2

压铸条件参数及公式代

10.Vg--- 内浇口速度:52m/s 11. Vp---冲头速度:1.75m/s 12. Vd---低速速度:0.22m/s 13. VL---高速区间:10cm 14. VD---模具界限速度:3.45m/s 15. qa---排气槽剖面积:0.9cm2 16. qv---排气槽气体速度: 75m/s 17. K----填充率: 27% 18. t----填充时间:0.04s 19. W---浇铸铝液重量:900g 20. WG--填充铝液重量:700g 21. L---空压射行程:33.7cm 22. P--- 压力 Q---流量

700

1.Vg---浇口速度m/s=冲头面积cm2×冲头速度m/s÷浇口面积cm2 Vg=

八

Vg=

极速了所以一般件不要超过此速度,主要

压铸工艺参数公式

压铸工艺参数公式铸造计算公式1.铸造重量WC=W件+W溢+W排+W浇+W馀铸造容积4WC/ ρ——熔液密度2.填充率R= ————————= ————————料筒容积πD2L筒长3.通过浇口重量Wf = W件+W溢4 Wf4.高速区间Sf = —————————(※溶汤比重一般而言为铝 2.64、ρπd料2 镁 1.75g/cm2)Sf5.高速速度VH` = ————————tf——填充时间tf = 0.01X2铸件平均壁厚6.压铸机的射出力Fs(射出油缸的推进力)Fs=油压压力Ph ×射出油缸截面积Ah(KN)7.铸造压力Pp(传递到制品的压力)射出油缸截面积Ah 射出力FsPp=油压压力Ph ×=柱塞截面积Ap 柱塞截面积Ap8.内浇口速度VgVg(V2)= 射出速度Vp(V1) ×柱塞截面积Ap(A1)(m/s)浇口截面积Ag(A2)9.充填时间tt= 制品体积= 制品重量/比重(sec)浇口流量浇口速度Vg×浇口截面积Ag10.浇口凝固时间t =B×α×(浇口厚度)2此时的B 为Al:2.0、Mg:1.5 α为Al:0.01、Mg:0.00511.开模力是指铸造时施加在制品上的压力而使模具打开的力量,开模力可以铸造面积×铸造压力计算出。

11.1.铸造面积的计算铸造面积A1=a1+a2+a3+a4=料饼面积+浇道面积+制品面积+溢流面积11.2.开模力的计算开模力F1=铸造压力Pp×铸造面积A1+中子分力Fc详细计算以各部分承受的压力分类。

制品部=计算铸造压力×75%溢流部=计算铸造压力×25%料饼,浇道部=计算铸造压力×100%11.3.如有滑块中子,则计算中子分力。

中子复位力Fr=制品面积Ac×计算铸造压力×75%中子分力Fc=中子复位力Fr×tanθ11.4.开模力F1=(a1+a2)×Pp+a3×Pp×0.75+a4×Pp×0.25+Fc压铸机关模力>开模力F1×1.112.充填完了力量冲突力量E =W(V)2/2gW : 射出油缸活塞杆+活塞杆重量kgV : 射出速度m/sg : 重力加速度9.8 m/sec2。

压铸工艺参数及计算公式

1、低速流量Q1=V1*AV1=冲头面积 3.14/4*D*D (D为锤头直径)A1=0.2M/S (低速速度为30CM每秒 为预估值)2、低速时间T1=V2/Q1V2流道系统体积由CAD内计算Q1低速流量公式1计算3、高速流量QH=V3进料口截面积*A2进料口速度进料口速度估计值与产品平均壁厚有关进料口速度估计为40M/S 转成4000CM/S进料口面积由CAD内计算4、高速时间TH=V4(产品+渣包的体积)/QH高速流量V4产品+渣包的体积由CAD内计算5、四段设定341 22点到3点加上0.005S时间4点时间为(3点时间+4点时间)的2-3倍计算公式 (单位:Q1低速流量T1低速时间V1锤头面积V2流道系统体积A1低速速度QH高速流量A2进料口速度V4产品+渣包的体积V3进料口截面积A3高速锤头速度TH高速时间单位:cm)Q1V1A1(CM/S)锤头直径MM圆周率3078.76153.9420140 3.14159T1V2Q10.3962636612203078.76QH进料口面积V3进料口速度A299600.0024.94000TH体积V4QH0.017317771724.8599600.001234时间00.39630.0223流量3078.763078.7699600.0099600.00低速冲头速度高速冲头速度0.2 6.47M/SQ1V1A1(CM/S)锤头直径MM圆周率3078.76153.9420140 3.14159 T1V2Q10.3962636612203078.76QH进料口面积V3进料口速度A2104580.0024.94200TH体积V4QH0.00192675201.5104580.001234时间00.39630.0069流量3078.763078.76104580.00#########低速冲头速度高速冲头速度0.21631.98M/S。

最新压铸参数计算

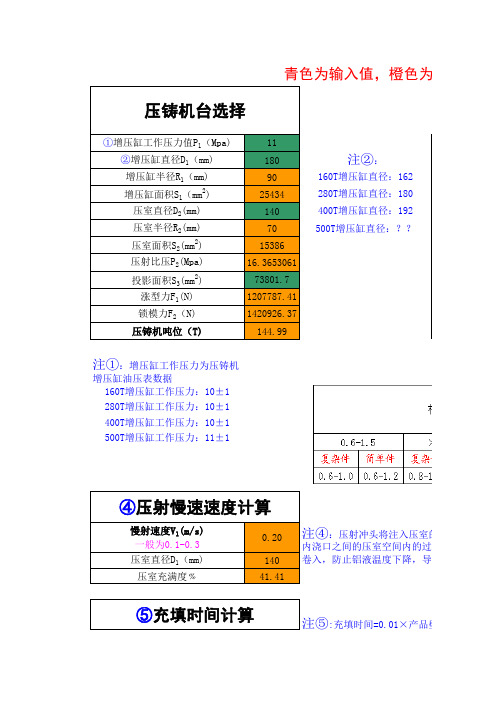

①增压缸工作压力值P 1(Mpa)11②增压缸直径D 1(mm)180增压缸半径R 1(mm)90增压缸面积S 1(mm 2)25434压室直径D 2(mm)140压室半径R 2(mm)70压室面积S 2(mm 2)15386压射比压P 2(Mpa)16.3653061投影面积S 3(mm 2)73801.7涨型力F 1(N)1207787.41锁模力F 2(N)1420926.37压铸机吨位(T)144.99注①:增压缸工作压力为压铸机增压缸油压表数据160T增压缸工作压力:10±1280T增压缸工作压力:10±1400T增压缸工作压力:10±1500T增压缸工作压力:11±1压室直径D 1(mm)140压室充满度﹪41.41注⑤:充填时间=0.01×产品壁厚(mm)×产品体积 / 表面积 * 2④压射慢速速度计算注④:压射冲头将注入压室的铝液平稳地推内浇口之间的压室空间内的过程就是低速过程卷入,防止铝液温度下降,导致过早凝固。

⑤充填时间计算慢射速度V 1(m/s)一般为0.1-0.30.20500T增压缸直径:??注②:160T增压缸直径:162280T增压缸直径:180400T增压缸直径:192青色为输入值,橙色为计压铸机台选择内浇口总长度L1(mm)180③内浇口厚度H 1(mm) 3.5内浇口面积S 1(mm 2)630冲头面积S 2(mm 2)15386⑦压射有效长度L 2(cm)510浇注重量m 1(g)84476铝密度ρ(g/cm 3) 2.6填充比(推荐0.2-0.5)0.4141注③:.01×产品壁厚(mm)×产品壁厚(mm) 平均壁厚 =2将注入压室的铝液平稳地推移到内浇口位置,使铝液完全充满到压射冲头与空间内的过程就是低速过程(一般为0.1-0.3m/s)。

设置时要注意防止空气度下降,导致过早凝固。

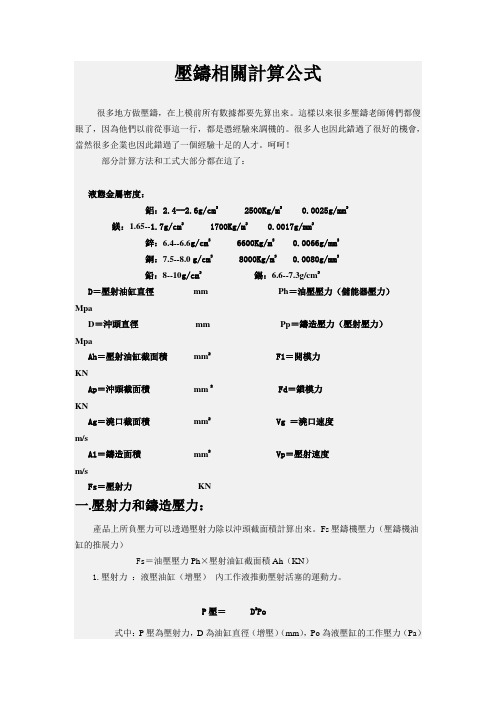

压铸相关计算公式

壓鑄相關計算公式很多地方做壓鑄,在上模前所有數據都要先算出來。

這樣以來很多壓鑄老師傅們都傻眼了,因為他們以前從事這一行,都是憑經驗來調機的。

很多人也因此錯過了很好的機會,當然很多企業也因此錯過了一個經驗十足的人才。

呵呵!部分計算方法和工式大部分都在這了:液態金屬密度:鋁:2.4--2.6g/cm3 2500Kg/m3 0.0025g/mm3鎂:1.65--1.7g/cm3 1700Kg/m3 0.0017g/mm3鋅:6.4--6.6g/cm3 6600Kg/m3 0.0066g/mm3銅:7.5--8.0 g/cm3 8000Kg/m3 0.0080g/mm3鉛:8--10g/cm3錫:6.6--7.3g/cm3D=壓射油缸直徑mm Ph=油壓壓力(儲能器壓力)MpaD=沖頭直徑mm Pp=鑄造壓力(壓射壓力)MpaAh=壓射油缸截面積mm2 F1=開模力KNAp=沖頭截面積mm 2 Fd=鎖模力KNAg=澆口截面積mm2 Vg =澆口速度m/sA1=鑄造面積mm2 Vp=壓射速度m/sFs=壓射力KN一.壓射力和鑄造壓力:產品上所負壓力可以透過壓射力除以沖頭截面積計算出來。

Fs壓鑄機壓力(壓鑄機油缸的推展力)Fs=油壓壓力Ph×壓射油缸截面積Ah(KN)1.壓射力:液壓油缸(增壓)內工作液推動壓射活塞的運動力。

P壓= D2Po式中:P壓為壓射力,D為油缸直徑(增壓)(mm),Po為液壓缸的工作壓力(Pa)2. 鑄造力Pp(到產品上的壓力)Pp=油壓壓力Ph×= (KN)3.比壓:填充時的比壓稱壓射比壓,增壓時的比壓稱為增壓比壓P=4P壓/πd2式中:P為壓射比壓(MPa), P壓為壓射力(N),d為沖頭直徑(mm)二.高速壓射速度與澆口速度:流量Q=流速V×截面積A Q=V1A1=V2A2A1沖頭截面積A2澆口截面積、V1壓射速度、V2澆口速度壓射速度Vp×沖頭截面積AP=澆口速度Vg×澆口截面積Ag澆口速度Vg(V2)=壓射速度Vp(V1)×(m/s)壁厚(mm)澆口速度(m/s)-0.846-551.3-1.543-521.7-2.340-492.4-2.837-462.9-3.834-434.6-5.132-406.1-28-35⊙:現在有超高速鑄造,這樣的話,高速壓射速度為4---5m/s澆口速度設計為0---60m/s 三.充填時間:由於速度×面積是流量,所以容積除以流量可以得出實際充填時間,容積就是充填的產品(加上溢流、澆道最好)的體積,可以通過重量除以比重得出。

压铸工艺参数选择和计算

3. 内浇口速度推荐值

4. 充填时间推荐值

三.压室充满度计算 压室充满度

1.每次浇注金属液的总量占压室容积的百分数,称为压室充满度。 其计算公式如下: Φ=W/G100% Φ=压室充满度 % W=压室容量 Kg G=每次浇注金属液的总量Kg (包括浇注系统、集渣包在内的重量)

压室充满度应在30%以上,以30~50%为宜。 2.分流锥的主要作用。 .提高压室压室充满,减少水平压室中的气体。 .防止金属液自流。 .帮助直浇道带到动模。 .帮助自动取件手取件。

0.047 0.0376 0.036 0.0288换点计算

快压转换点验证

压铸工艺参数的调整方法

1.慢压射速度调至0.2~0.3m/s,通常认为0.2m/s以 下较为合适。 2.通常内浇口速度为40~60m/s,根据铸件的情况将 其换算为快压射速度。 3.根据计算和验证,确定快压射转换位置,考虑到 电磁阀的反映时间,应在计算的位置 上20~30mm。 4.设定增压启动位置,一般在冲头停止前30mm的 位置应使增压阀启动。 5.调整增压启动阀的开度,以模具不出现飞边,跑 水现象为准,并开至较大的位置。 6.合金液浇注量需稳定,一般以余料饼厚度来确定, 通常料饼厚度为20~30mm。

压室充满度的选择 压室充满度对填充时间和压射速度的影响

1.关于压室充满度,美国认为40~60%为最佳,日本认为理想的充满度是30~60%、东芝 是20~50%,中国《压铸模设计手册》中认为压室的充满度一般为70±10%,也有认为 40~75%。我观察是30~50%比较好。这样使用高速充填的行程比较短,在比较低的高速 压射速度下,就能满足填充时间的要求。大家知道:填充时间是压铸工艺设计中最基础也 是最重要的参数。 我认为考虑充满度时,不仅要考虑到压射比压,还要考虑到造压射冲头的实际压射速 度和充填时间 。 2.举例如下:某汽车产品,平均壁厚在2.5mm,局部壁厚1mm和12mm,充填资料970g,浇 注重量1638g,为了使产品有较好的帮忙质量,选用的充填时间为‹0.029S。 计算得知:用Φ70压室的充满度是71%,需要高速充填行程是9.4cm;用Φ80压室的充 满度是52.2%,需要高速充填行程是7.2cm;下表计算得出了不同的冲头直径和不同冲头高 速充填速度时的充填时间,从表中可以看出:充满度较低的Φ80压室比充满度较高的Φ70 压室,更容易用较低的压射速度来保证产品所需的充填时间。 压室充满度 Φ70=71% Φ80=52.2% 冲头速度m/s 充填时间 秒 充填时间 秒 2 2.5 3 0.0313 0.024 3.5 0.0269 0.0206 4 0.0235 0.018

压铸工艺参数

1、金属静压

p1

ps (1

v02 vm2 ax

)

2

p stat

p s

d1 d0

式中, p1为压射缸压力(Mpa);ps为蓄能器压力(Mpa);v0为冲头速度 (m/s);vmax为冲头最大空压射速度(m/s) ;pstat 为压射终了金属静压 (Mpa);d0为冲头直径(m);d1为压射缸直径(m)。

厚(mm)。

根据热量比可以得到几种合金的充型时间τ比

τMg:τZn︰τAl:τCu=0.51︰0.65︰1︰1.8

压铸工艺参数

1.3 时间参数

1、充时间

充型时间应该尽可能短,目的是使充型时铸件最小的部位或液流 的远端不产生早期凝固;但从另一方面考虑又要尽可能长些,以便空 气及金属熔体流动时所产生的涂料蒸汽有足够的时间逸出。根据这两 方面的矛盾要求综合考虑,选择最佳的充型时间。充型时间与壁厚有 关的推荐值,可参考下表。

压铸工艺参数

1.1 压力参数

2、充型压力

充型压力(也称为流动压力)与流速有关,按伯努利方程似稳流计算:

v 2p

式中,v为流速(m/s);p为充型压力(Mpa) ; ρ为金属密度(kg/m3)

设喷嘴或内浇口速度为 va ,则p为

p va2

2

设阻尼系数为 ξ,则p为

p

va 2

2 2

若设Q为金属熔体的流量(m3/s), Sa 为内浇口截面积(m2 ),

常用留模时间见下表

单位:h

压铸工艺参数

1.4 温度参数

1、浇注温度

金属液从压室至充满型腔的平均温度称为浇注温度。为了保证铸 件质量、提高模具寿命,浇注温度应尽可能低,一般为合金液相线以 上20~50℃,实际采用的压铸合金浇注温度,见下表。

压铸参数计算(精)

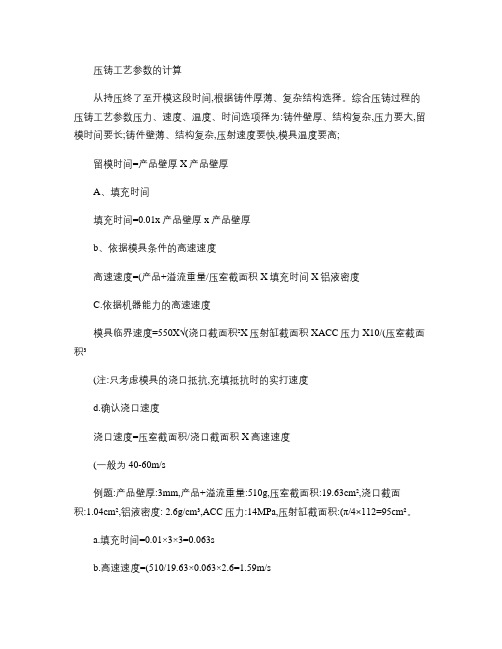

压铸工艺参数的计算从持压终了至开模这段时间,根据铸件厚薄、复杂结构选择。

综合压铸过程的压铸工艺参数压力、速度、温度、时间选项择为:铸件壁厚、结构复杂,压力要大,留模时间要长;铸件壁薄、结构复杂,压射速度要快,模具温度要高;留模时间=产品壁厚X产品壁厚A、填充时间填充时间=0.01x产品壁厚x产品壁厚b、依据模具条件的高速速度高速速度=(产品+溢流重量/压室截面积X填充时间X铝液密度C.依据机器能力的高速速度模具临界速度=550X√(浇口截面积²X压射缸截面积XACC压力X10/(压室截面积³(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度d.确认浇口速度浇口速度=压室截面积/浇口截面积X高速速度(一般为40-60m/s例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63cm²,浇口截面积:1.04cm²,铝液密度: 2.6g/cm³,ACC压力:14MPa,压射缸截面积:(π/4×112=95cm²。

a.填充时间=0.01×3×3=0.063sb.高速速度=(510/19.63×0.063×2.6=1.59m/sc.模具临界速度=550X√(1.04²×95×14×19/(19.63³=7.58m/sd.浇口速度=(19.63/1.04X1.59=30.01m/s(3快慢速度转换行程对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

转换行程=空打行程-(产品+溢流重量/压室截面积X熔液密度-余料厚度-1cm(一般考虑到行程开关的反应时间,转换行程可以延长1cm例题:产品+溢流重量:510g,压室截面积:19.63 cm²,空打行程:368mm,余料厚度:23mm,铝液密度: 2.6g/cm³转换行程=36.8-(510/19.63X2.6-2.3-1=235mm二、压力参数(1铸造压力铸造压力是获得铸件组织致密和轮廓的主要因素,又是压铸区别于其他铸造方法的主要特征.其大小取决于压铸机的结构及功率。

压铸工艺自动计算表

1、

Al合金件

比压范围

一般件 30~50

受力件 45~80

外观或薄壁件 40~60

耐压件 80~120

备注 手工输入

常数

内浇口速度预设30 ~50前提下:

机器高速快,料缸 直径可以选小些, 可以保证充满度和

出品率;

3/1产品重量= 231 3/1产品体积= 92.4

小产品偏下限 >9cm??

33.78

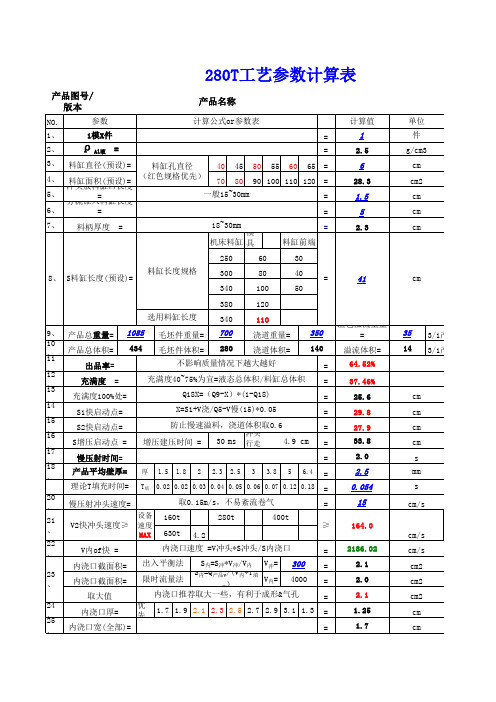

280T工艺参数计算表

产品图号/ 版本

产品名称

NO.

参数

计算公式or参数表

1、

1模X件

=

2、

ρAl液 =

=

3、 料缸直径(预设)=

料缸孔直径

40 45 50 55 60 65 =

4、 冲料头缸放面料积缸(预口设长)度= (红色规格优先) 70 80 90 100 110 120 =

5、 分流锥入=料缸长度

一般15~30mm

=

6、

=

=

7、 料柄厚度 =

18~30mm 模

机床料缸 具

= 料缸前端

计算值 1 2.5 6

28.3 1.5

5 2.3

250

60

30

料缸长度规格 8、 S料缸长度(预设)=

300

80

40

=

41

340

100

50

380

120

选用料缸长度

340

110

渣包溢流重量

9、 产品总重量= 1085 毛坯件重量= 700

cm cm

26 、

27

选用压铸机= V内MAX =

F锁=KSp 160 t

S投 影 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.00

2Байду номын сангаас

3

#DIV/0!

#DIV/0!

0.00

0.00

低速冲头速度 高速冲头速度

4 0.00

0

#DIV/0! M/S

Q1 0.00

V1 0.00

A1(CM/S)

锤头直径MM 圆周率 3.14159

T1

V2

#DIV/0!

Q1 0.00

QH 0.00

进料口面积V3 进料口速度A2

TH #DIV/0!

4、高速时间

TH=V4(产品 +渣包的体 积)/QH高速 流量 V4产品+渣包 的体积

由CAD内计算

5、四段设定

3

4

1

2

2点到3点加

上0.005S时

间

4点时间为

(3点时间+4

点时间)的

2-3倍

(单位:cm)

Q1

低速流量

T1

V1

锤头面积

V2

A1

低速速度

QH

A2

进料口速度 V4

V3

进料口截面积 A3

TH

计算公式

1、低速流量 Q1=V1*A V1=冲头面积 3.14/4*D*D

A1=0.3M/S

(D为锤头直 径) (低速速度为 30CM每秒 为 预估值)

2、低速时间

T1=V2/Q1 V2流道系统 体积 Q1低速流量

由CAD内计算 公式1计算

3、高速流量

QH=V3进料口 截面积*A2进 料口速度 进料口速度 估计值与产 品平均壁厚 有关 进料口速度 估计为40M/S 转成 4000CM/S 进料口面积 由CAD内计算

高速时间

低速时间 流道系统 体积 高速流量 产品+渣 包的体积 高速锤头 速度

(单位:cm)

Q1 0.00

V1 0.00

A1(CM/S)

锤头直径MM 圆周率 3.14159

T1

V2

#DIV/0!

Q1 0.00

QH

进料口面积V3 进料口速度A2

0.00

TH

体积V4

QH

#DIV/0!

时间 流量

1 0 0.00

时间 流量

体积V4 201.5

1 0 0.00

QH 0.00

2

3

4

#DIV/0!

#DIV/0!

0.00

0.00

0.00

低速冲头速度 高速冲头速度

0

#DIV/0! M/S