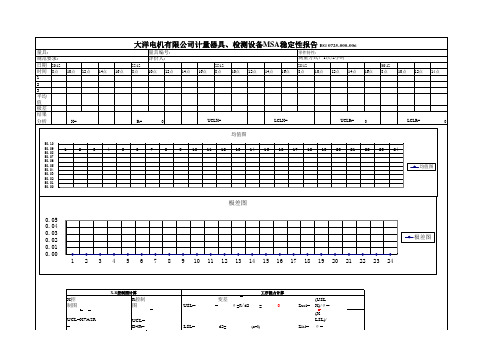

MSA稳定性分析模板

MSA稳定性分析模板

A2 D3 D4 ## * ## ## * ## ## * ## ## * ## ## * ## ## ## ## ## ## ## ## ## ##

10 ## ## ##

#### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### ####

R

#### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### 样本容量小于7时,没有极差的下控制限。 X= 0.00 R= #NUM! 该量具可以接受。 该量具不可接受。 过程固有变差δ =R/d2= #NUM!

分析 结论:

√

:

采取措施的说明

上或向下 显非随机图形 施的说明 程做不必要的

面注明对过程

d2 1.13 1.69 2.06 2.33 2.53 2.70 2.85 2.97 3.08

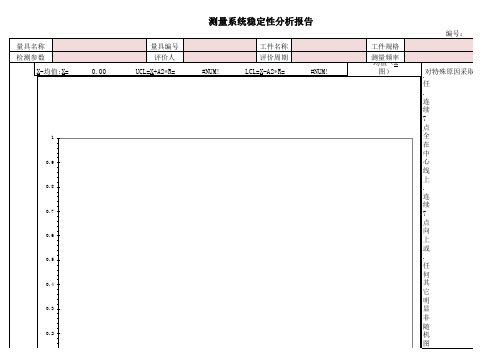

量具名称量具编号工件名称工件规格检测参数评价人评价周期测量频率000000000对特殊原因采取措施的说明000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000采取措施的说明改变000000因素所做的调整子组数量000000000000000000000000000000000000000000000000000000000000a2d3d4d2000000000000000000000000000000000000000000000000000000000000285时间297读数0000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000该量具可以接受

MSA分析报告总结归纳

XX/840-004B 公司XX:L2017003№分析报告计量型MSA日期:日2月232017年人:施实陈秋凤、雷丽花、欧阳丽敏评价人:张志超仪器名称:数显卡尺(中间检验)XXX仪器编号:分析结论:合格不合格审核:批准:计量型MSA分析报告目录1 稳定性………………………………………………………………………………………4 ………………………………………………………………………………………偏倚7 线性...................................................................................................重复性和 (9)再现性.对于有条件接收的项目应阐述接受原因: 备注.第一节稳定性分析1.1 稳定性概述在经过一段长时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差,即稳定性是整个时间的偏倚变化。

1.2 试验方案2017 年 02 月份,随机抽取一常见印制板样品,让中间检验员工每天的早上及晚上分别使用数显卡尺对样品外形尺寸测量5次/组,共测量25组数据,并将每次测量的数据记录在表1。

1.3 数据收集表1 稳定性分析数据收集记录表1.4 测量系统稳定性可接受判定标准1.4.1 不允许有超出控制限的点;1.4.2 连续7点位于中心线同一侧;1.4.3 连续6点上升或下降;1.4.4 连续14点交替上下变化;1.4.5 连续3点有2点距中心的距离大于两个标准差;1.4.6 连续5点中有4点距离中心线的距离大于一个标准差;1.4.7 连续15点排列在中心线的一个标准差范围内;1.4.8 连续8点距中心线的距离大于一个标准差。

1.5 数据分析图1 中间检验_数显卡尺 Xbar-R控制图从图1 Minitab生成Xbar-R控制图可知,没有控制点超出稳定性可接受判定标准,表明该测量系统稳定性可接受。

MSA测量系统稳定性分析表

NO:

量具名称: 萬用表 量具编号: 97030501 量測過程: 工作電流及最高壓力測試

基准件名称: 電壓供應器 测量参数: 電壓 参数规格: DC13.4~13.6V

测量日期: 2009.08.16 测量人员: 施梅文

1、用三坐标测量仪确定样件基准值(测量5次,取平均值): 测量次数 1 2 3 4 5 测量值 13.5 13.5 13.48 13.48 13.51 基准值=

åX =

5

13.4940 13.4 13.6

参数规格上限: 参数规格下限:

2、评价人测量样件10次,取平均值: 序号 X1 X2 X3 X4 X5 3、偏倚计算: 偏倚 = 测量平均值-基准值 = -0.0010 实测值 13.47 13.49 13.48 13.5 13.5 序号 X6 X7 X8 X9 X10 实测值 13.51 13.5 13.5 13.5 13.48 测量平均值:

X =

åX

i =1

10

i

10

= 13.493

4、偏倚占过程变差(公差)的百分比计算: 偏倚% = 100× (偏倚/过程变差(公差)) = 准值

备注:偏倚百分比在10%以內是可接受.

制定:

审核:

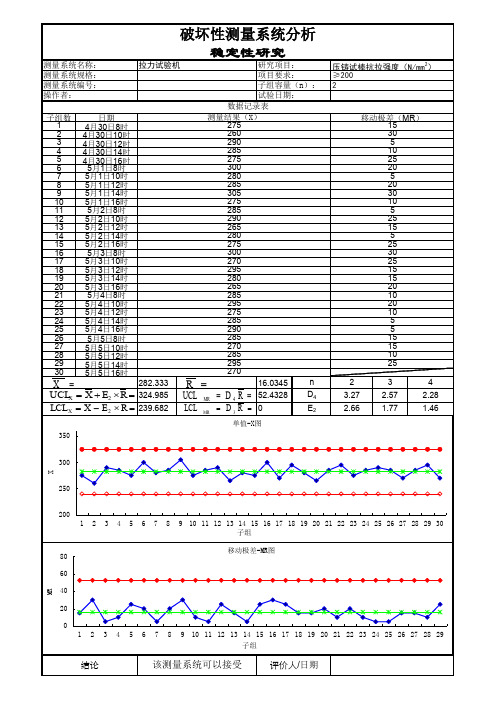

拉力试验机MSA稳定性研究范例

移动极差-MR图 80

60

40

20

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

子组

结论

该测量系统可以接受

评价人/日期

295

30

5月5日16时

270

X

282.333 R

16.0345

n

UCLX X E2 R 324.985 UCL MR D 4 R 52.4328 D4

LCLX X E2 R 239.682 LCL MR D 3 R 0

E2

单值-X图

350

压铸试棒抗拉强度(N/mm2) ≥200 2

测量结果(X) 275 260 290 285 275 300 280 285 305 275 285 290 265 280 275 300 270 295 280 265 285 295 275 285 290

26

5月5日8时

285

27

5月5日10时

270

28

5月5日12时

285

29

5月5日14时

破坏性测量系统分析

稳定性研究

测量系统名称: 测量系统规格: 测量系统编号: 操作者:

拉力试验机

研究项目: 项目要求: 子组容量(n): 试验日期:

数据记录表

子组数 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

日期 4月30日8时 4月30日10时 4月30日12时 4月30日14时 4月30日16时 5月1日8时 5月1日10时 5月1日12时 5月1日14时 5月1日16时 5月2日8时 5月2日10时 5月2日12时 5月2日14时 5月2日16时 5月3日8时 5月3日10时 5月3日12时 5月3日14时 5月3日16时 5月4日8时 5月4日10时 5月4日12时 5月4日14时 5月4日16时

MSA分析报告(精编文档).doc

【最新整理,下载后即可编辑】XXX 公司 计量型MSA 分析报告日 期:实 施 人: 评 价 人:仪器名称: 仪器编号:分析结论: 合格不合格 审 核:批 准:2017年2月23日陈秋凤、雷丽花、欧阳丽敏张志超数显卡尺(中间检验)XXX计量型MSA分析报告目录稳定性………………………………………………………………………………………1偏倚………………………………………………………………………………………4线性………………………………………………………………………………………7重复性和再现性………………………………………………………………………………………9备注: 对于有条件接收的项目应阐述接受原因.第一节稳定性分析1.1 稳定性概述在经过一段长时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差,即稳定性是整个时间的偏倚变化。

1.2 试验方案2017 年02 月份,随机抽取一常见印制板样品,让中间检验员工每天的早上及晚上分别使用数显卡尺对样品外形尺寸测量5次/组,共测量25组数据,并将每次测量的数据记录在表1。

1.3 数据收集表1 稳定性分析数据收集记录表1.4 测量系统稳定性可接受判定标准1.4.1 不允许有超出控制限的点;1.4.2 连续7点位于中心线同一侧;1.4.3 连续6点上升或下降;1.4.4 连续14点交替上下变化;1.4.5 连续3点有2点距中心的距离大于两个标准差;1.4.6 连续5点中有4点距离中心线的距离大于一个标准差;1.4.7 连续15点排列在中心线的一个标准差范围内;1.4.8 连续8点距中心线的距离大于一个标准差。

1.5 数据分析图1 中间检验_数显卡尺Xbar-R控制图从图1 Minitab生成Xbar-R控制图可知,没有控制点超出稳定性可接受判定标准,表明该测量系统稳定性可接受。

1.6 测量系统稳定性分析结果判定对中间检验_数显卡尺进行稳定性分析,分析结果表明该测量系统稳定性可接受。

计量型MSA的分析报告

计量型MSA分析报告目录稳定性………………………………………………………………………………………1偏倚………………………………………………………………………………………4线性………………………………………………………………………………………7重复性和再现性………………………………………………………………………………………9备注: 对于有条件接收的项目应阐述接受原因.第一节稳定性分析1.1 稳定性概述在经过一段长时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差,即稳定性是整个时间的偏倚变化。

1.2 试验方案2017 年 02 月份,随机抽取一常见印制板样品,让中间检验员工每天的早上及晚上分别使用数显卡尺对样品外形尺寸测量5次/组,共测量25组数据,并将每次测量的数据记录在表1。

1.3 数据收集表1 稳定性分析数据收集记录表1.4 测量系统稳定性可接受判定标准1.4.1 不允许有超出控制限的点;1.4.2 连续7点位于中心线同一侧;1.4.3 连续6点上升或下降;1.4.4 连续14点交替上下变化;1.4.5 连续3点有2点距中心的距离大于两个标准差;1.4.6 连续5点中有4点距离中心线的距离大于一个标准差;1.4.7 连续15点排列在中心线的一个标准差范围内;1.4.8 连续8点距中心线的距离大于一个标准差。

1.5 数据分析图1 中间检验_数显卡尺 Xbar-R控制图从图1 Minitab生成Xbar-R控制图可知,没有控制点超出稳定性可接受判定标准,表明该测量系统稳定性可接受。

1.6 测量系统稳定性分析结果判定对中间检验_数显卡尺进行稳定性分析,分析结果表明该测量系统稳定性可接受。

第二节偏倚分析2.1 偏倚分析概述对相同零件上同一特性的观测值与真值(参考值)的差异。

2.2 试样方案2.2.1选择一个被测样品,确定样品的外形尺寸基准值x,样品外形尺寸基准值通过__铣边工序所使用的泛用型尺寸测量机重复测量10次取测量均值获得。

MSA测量系统(稳定性、偏移和线性研究)分析报告模版

XXXX作业文件文件编号:JT/C-7.6J-003 版号:A/0(MSA)测量系统分析稳定性、偏移和线性研究作业指导书批准:吕春刚审核:宝永编制:邹国臣受控状态:分发号:2006年11月15日发布2006年11月15日实施量具的稳定性、偏移、线性研究作业指导书 JT/C-7.6J-0031目的为了配备并使用与要求的测量能力相一致的测量仪器,通过适当的统计技术,对测量系统的五个特性进行分析,使测量结果的不确定度已知,为准确评定产品提高质量保证。

2适用围适用于公司使用的所有测量仪器的稳定性、偏移和线性的测量分析。

3职责3.1检验科负责确定过程所需要的测量仪器,并定期校准和检定,对使用的测量系统分析,对存在的异常情况及时采取纠正预防措施。

3.2工会负责根据需要组织和安排测量系统技术应用的培训。

3.3生产科配合对测量仪器进行测量系统分析。

4术语4.1偏倚偏倚是测量结果的观测平均值与基准值(标准值)的差值。

4.2稳定性(飘移)稳定性是测量系统在某持续时间测量同一基准或零件的单一特性时获得的测量值总变差。

4.3线性线性是在量具预期的工作量程,偏倚值的变差。

4.4重复性重复性是由一个评价人,采用一种测量仪器,多次测量同一零件的同一特性获得的测量值的变差。

4.5再现性再现性是由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性的测量平均值的变差。

5测量系统分析作业准备5.1确定测量过程需要使用的测量仪器以及测量系统分析的围。

a)控制计划有要求的工序所使用的测量仪器;b)有SPC控制要求的过程,特别是有关键/特殊特性的产品及过程;c)新产品、新过程;d)新增的测量仪器;e)已经作过测量系统分析,重新修理后。

5.2公司按GB/T10012标准要求,建立公司计量管理体系,确保建立的测量系统的可靠性。

6分析研究过程 6.1稳定性分析研究1)取一样件,并建立其可追溯到相关标准的参考值。

如果无法取得这样的样件,则选择一个落在产品测量围中间的生产零件,指定它为基准样件进行稳定性分析。

MSA量测系统稳定性分析报告

X控制图: k 25 X

42.35

R控制图:

43.73 40.96n3.495来自A2D4R

1.36

UCL=X+A2R= LCL=X - A2R=

UCL=D4R= LCL不考虑

3 4

1.02 2.57 0.73 2.28

判定標準:1.若所有X值和R值均在控制上下限內則可以接受。2.若有任何一個點X值及Y值在控制上下限外則不可接受。

基準件名稱: 卡尺 測試參數 42mm 參照規格 ±3

備註:每次量測數據不少於三個,每組數據數量要統一 UCL=45

LCL=39 LCL=0.9

5.0 4.5 4.0 3.5 3.0 2.5 2.0 1.5 1.0 0.5 0.0

10/01 10/02 10/03 10/04 10/05 10/06 10/07 10/08 10/09 10/10 10/11 10/12 10/13 10/14 10/15 10/16 10/17 10/18 10/19 10/20 10/21 10/22 10/23

42.7 42.33 42.67 42.33 42.67 42.67 42.33 42.00 42.00 42.33 42.00 42.33 42.67 42.33 42.33 42.50 42.17 42.33 42.67 42.33 42.67 42.33 42.17 42.00 41.83

1.000 1.000 1.000 1.000 1.000 2.000 1.000 2.000 2.000 1.000 2.000 1.000 1.000 1.000 1.000 1.000 1.500 2.000 3.000 1.000 0.500 3.000 1.500 1.000 0.500

MSA分析报告总结归纳

XXX 公司计量型MSA 分析报告日 期:实 施 人: 评 价 人:仪器名称: 仪器编号: 分析结论: 合格 不合格审 核: 批 准:计量型MSA 分析报告目录稳定性 ……………………………………………………………………………………… 1 偏倚 ……………………………………………………………………………………… 4 线性 ……………………………………………………………………………………… 7 重复性和再现性 (9)备注: 对于有条件接收的项目应阐述接受原因.2017年2月23日陈秋凤、雷丽花、欧阳丽敏 张志超数显卡尺(中间检验) XXX第一节稳定性分析稳定性概述在经过一段长时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差,即稳定性是整个时间的偏倚变化。

试验方案2017 年 02 月份,随机抽取一常见印制板样品,让中间检验员工每天的早上及晚上分别使用数显卡尺对样品外形尺寸测量5次/组,共测量25组数据,并将每次测量的数据记录在表1。

数据收集表1 稳定性分析数据收集记录表不允许有超出控制限的点;连续7点位于中心线同一侧;连续6点上升或下降;连续14点交替上下变化;连续3点有2点距中心的距离大于两个标准差;连续5点中有4点距离中心线的距离大于一个标准差;连续15点排列在中心线的一个标准差范围内;连续8点距中心线的距离大于一个标准差。

数据分析图1 中间检验_数显卡尺 Xbar-R控制图从图1 Minitab生成Xbar-R控制图可知,没有控制点超出稳定性可接受判定标准,表明该测量系统稳定性可接受。

测量系统稳定性分析结果判定对中间检验_数显卡尺进行稳定性分析,分析结果表明该测量系统稳定性可接受。

第二节偏倚分析偏倚分析概述对相同零件上同一特性的观测值与真值(参考值)的差异。

试样方案选择一个被测样品,确定样品的外形尺寸基准值x,样品外形尺寸基准值通过__铣边工序所使用的泛用型尺寸测量机重复测量10次取测量均值获得。

MSA稳定性分析

零件特性:

测量方式:1次/2小时

28\12 30\12

10点

12点

14点

16点

8点

10点

12点

14点

16点

8点

10点

12点

14点

16点

8点

10点

12点

14点

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 0.00 0 0.00 0.00 0.00 0.00 0.00 UCLX= #DIV/0! 0.00 0.00 0.00 0.00 LCLX= #DIV/0! 0.00 0.00 0.00 0.00 UCLR= 0 0.00 0.00 0.00 LCLR= 0.00 0

极差图

X-R控制图计算

工序能力计算

X控制图 UCL=X+A2R= CL=X= LCL=X-A2R=

编制:

#DIV/0! #DIV/0! #DIV/0!

R控制图 UCL=D4R= CL=R= LCL=D3R=

USL= 51 变差= σ =R/d2 = ##### LSL= 50 d2= 1.69 (n=3) ##### ##### 结论:CpK为 ##### 工序能力

均值图

50.10 50.09 50.08 50.07 50.06 50.05 50.04 50.03 50.02 50.01 50.00

1

2

3

4

5

6

7

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

#### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### 2 0.6 3 4 0.4 5 0.2 6 7 0 8 日期/ 时间 1 2 读数 3 4 5 求 X 和 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 9

测量系统稳定性分析报告

编号: 量具名称 检测参数 X-均值:X=

1

量具编号 评价人 0.00 UCL=X+A2*R= #NUM!

工件名称 评价周期 LCL=X-A2*R= #NUM!

工件规格 测量频率 均值(X图)

对特殊原因采取措施的说

.任何超出控制限的点 .连续7点全在中心线上或下 0.8 #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### .连续7点向上或向下 0.6 #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### .任何其它明显非随机图形 采取措施的说明 0.4 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 1.不要对过程做不必要的 0.2 改变 0 2.在此表后面注明对过程 R-均值:R= #NUM! UCL=D4*R= #NUM! LCL=D3*R= 0 极差(R图) 因素所做的调整 子组数量

R

#### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### 样本容量小于7时,没有极差的下控制限。 X= 0.00 R= #NUM! 该量具可以接受。 该量具不可接受。 过程固有变差δ =R/d2= #NUM!

分析 结论:√:源自采取措施的说明上或向下 显非随机图形 施的说明 程做不必要的

面注明对过程

d2 1.13 1.69 2.06 2.33 2.53 2.70 2.85 2.97 3.08

A2 D3 D4 ## * ## ## * ## ## * ## ## * ## ## * ## ## ## ## ## ## ## ## ## ##

10 ## ## ##

#### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### ####