线材规格及方式

电源线配套线材的规格表示方法

电源线配套线材的规格表示方法,欧盟的电源线型号分10个部分。

电线型号:H 05 R N - F 3 G 0.75 表示H --- 型式:H代表HARMONIZED(协调机构),A 代表OTHER STD (其它机构).05 --- 额定电压值:03=300/300V;05=300/500V;07=450/750VR --- 基本绝缘材料:V=PVC(聚氯乙烯)R=RUBBER(橡胶)S=SI RUBBER(硅橡胶)...N --- 附加绝缘材料:N=POLYCHLOROPRENE RUBBER(氯丁橡胶)...F --- 导线结构:F=软线细线,H=软线极细线...3 --- 线芯数:G --- 接地类型:G=有接地;X=无接地0.75 --- 截面积:0.75=0.75 mm2 0.75表示导线的横截面积是0.75平方毫米电线型号:H 03 V V H2 -F 2 X 0.5 各部分代表如下:H --- 型式:H代表HARMONIZED(协调机构),A 代表OTHER STD (其它机构).03 --- 额定电压值:03=300/300V;05=300/500V;07=450/750VV --- 基本绝缘材料:V=PVC(聚氯乙烯)R=RUBBER(橡胶)S=SI RUBBER(硅橡胶)N=POLYCHLOROPRENE RUBBER(氯丁橡胶)L=GLASS FIBER (玻纤维)V --- 附加绝缘材料:同上,多一个T=TEXTILE (编织材料)H2 --- 结构:H=FLAT SEPARATE CABLE,H2=FLAT NON-SEPARATE CABLE (可省)F --- 导线结构:F=软线细线,H=软线极细线...2 --- 线芯数:X --- 接地类型:G=有接地;X=无接地0.5 --- 截面积:0.5=0.5 mm2 0.5表示导线的横截面积是0.5平方毫米电源线配套线材型号H05RN-F 3G 0.75~1.0电源线配套线材型号H03VVH2-F 2x0.5 (导电线芯20丝,16股,电源线外部直径3.3x5.4mm)。

线材规格及方式

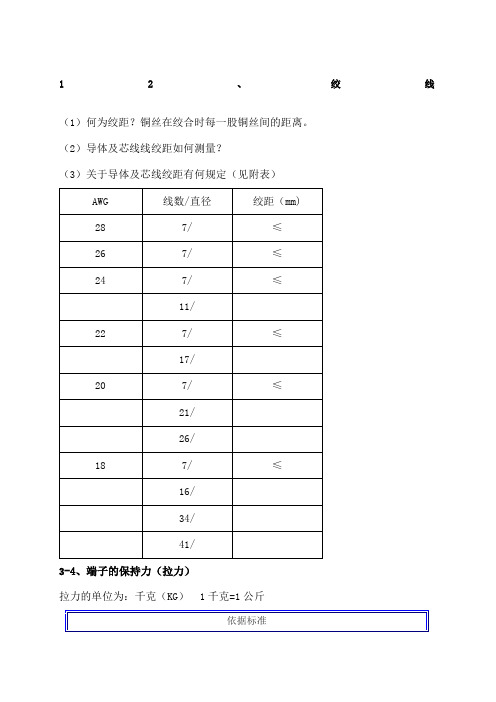

12、绞线(1)何为绞距?铜丝在绞合时每一股铜丝间的距离。

(2)导体及芯线线绞距如何测量?(3)关于导体及芯线绞距有何规定(见附表)3-4、端子的保持力(拉力)拉力的单位为:千克(KG) 1千克=1公斤目前,线材部在UL标准上已认证有14款,如下:UL1007;UL1015;UL1061;UL1533;UL1571;UL1617;UL1672;UL2464;UL2468;UL2547;UL2562;UL2725;UL2854;UL202761、UL1007额定温度: 80℃额定电压: 300V导体使用32-16AWG单根或绞合裸铜或镀锡铜线PVC绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试2、UL1015额定温度: 105℃额定电压: 600V导体使用32-16AWG单根或绞合裸铜或镀锡铜线PVC绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试3、UL1061额定温度: 80℃额定电压: 300V导体使用32-16AWG单根或绞合裸铜或镀锡铜线半硬质PVC绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试4、UL1533额定温度: 80℃额定电压: 无规定导体使用32-16AWG单根或绞合裸铜或镀锡铜线半硬质PVC芯线绝缘,PVC外被绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试5、UL1571额定温度: 80℃额定电压: 300V导体使用30-16AWG单根或绞合裸铜或镀锡铜线半硬质PVC或PVC芯线绝缘,PVC外被绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试6、UL1617额定温度:105℃额定电压: 600V导体使用30-16AWG单根或绞合裸铜或镀锡铜线PVC外被绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试7、UL1672额定温度:105℃额定电压: 300V导体使用单根或绞合裸铜或镀锡铜线PVC外被绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试8、UL2464额定温度:80℃额定电压: 300V导体使用绞合裸铜或镀锡铜线镀锡或裸铜线绞合地线半硬质(SR)PVC芯线绝缘,PVC外被绝缘可通过UL VW-1及CSAFT1,垂直型耐然测试9、UL2468额定温度:80℃额定电压: 300V导体使用单根或绞合裸铜或镀锡铜线PVC外被绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试10、UL2547额定温度:80℃额定电压: 无规定V导体使用单根或绞合裸铜或镀锡铜线使用裸铜或镀锡铜缠绕屏蔽PVC外被绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试11、UL2562额定温度:80℃额定电压: 300V导体使用单根或绞合裸铜或镀锡铜线使用裸铜或镀锡铜缠绕屏蔽PVC外被绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试12、UL2725额定温度:60 OR 80℃额定电压: 300V导体使用单根或绞合裸铜或镀锡铜线使用裸铜或镀锡铜缠绕屏蔽PVC外被绝缘,可通过UL VW-1及CSAFT1,垂直型耐然测试13、UL2854额定温度: 80℃额定电压: 300V导体使用单根或绞合裸铜或镀锡铜线使用裸铜或镀锡铜缠绕屏蔽PVC外被绝缘、扁平押出。

ul线材标准规格对照表

ul线材标准规格对照表ul线材标准规格对照表主要是为了方便用户在使用ul线材时能够准确地了解不同规格的线材的特点和用途。

ul线材是一种广泛应用于电气设备和电子产品中的线材,具有耐高温、耐磨损、耐腐蚀等特点,因此在不同的场合中都有着重要的作用。

为了满足不同场合的需求,ul线材的规格也是多种多样的,用户在选购时需要根据具体的使用要求来选择合适的规格。

下面将为大家介绍一些常见的ul线材规格及其对照表,希望能够帮助大家更好地了解和选择ul线材。

1. ul1007线材。

ul1007线材是一种通用性较强的线材,常用于内部布线、连接电路板和其他低压电气设备中。

其额定电压为300V,适用于温度在80℃以下的环境。

ul1007线材的导体采用多股铜线,绝缘层采用PVC材料,具有良好的耐磨损和耐油性能。

在选择ul1007线材时,用户需要根据具体的电气设备要求来确定导线截面积和线材长度。

2. ul1015线材。

ul1015线材是一种常用的通用性较强的线材,其额定电压为600V,适用于温度在105℃以下的环境。

ul1015线材的导体采用多股铜线,绝缘层采用PVC材料,具有良好的耐磨损和耐油性能。

ul1015线材常用于内部布线、连接电路板和其他低压电气设备中,用户在选择时需要根据具体的电气设备要求来确定导线截面积和线材长度。

3. ul1061线材。

ul1061线材是一种额定电压为300V的线材,适用于温度在80℃以下的环境。

ul1061线材的导体采用多股铜线,绝缘层采用PVC材料,具有良好的耐磨损和耐油性能。

ul1061线材常用于内部布线、连接电路板和其他低压电气设备中,用户在选择时需要根据具体的电气设备要求来确定导线截面积和线材长度。

4. ul1569线材。

ul1569线材是一种额定电压为300V的线材,适用于温度在105℃以下的环境。

ul1569线材的导体采用多股铜线,绝缘层采用PVC材料,具有良好的耐磨损和耐油性能。

线材规格知识

導體選用

1.產品使用特性會有彎曲拉扯之要求時,導體需選用多股 O.D.較小,絞距較密之導體,以增加其抗張強度。單條 的導體回復彈性不好,但是容易固定彎曲,但是不耐彎 曲。 2.選用鍍錫銅為防止導體氧化 3.產品使用長度越長,容許電流越小,需選用導體O.D較大 ,AWG.數較小之絞銅,因其導體電阻 R =ρ* L / A, 與長度(L)成正比,與截面積(A)成反比。 4.產品測詴頻率要求在200HZ以上時,因會有10%之介電 損失,所以需選用導體O.D.較大,AWG數較小之絞銅。

目前我們在配藥水時是以純水稀釋成去脂溶液,要注意的是不 可用自來水或地下水取調配,為什麼?因為在鹼性高溫中 (60ºC上下)的長時間使用下,水中雜質可能會與OH- 形成不溶 的固體,一旦形成沈積物而沈積物又附著在銅材上會造成鍍錫 不良的情形,所以此步驟一定要用純水。去脂液的控制方法, 可用稀酸滴定並按原供應計算式進行補充即可何時換槽則可 按原廠建議或密切注意線材品質,自定時間即可。PS.我們的 作法是產量約在120—150萬噸時更換藥水 酸洗槽—酸清潔(Acid cleaning)一種酸性浸漬步驟,它能加 強移去表面上不知名的零星汙染,例如銅材在通過第一清洗槽 水洗及吹拭過程中所形成細微的氧化銅,通常為電鍍前處理時, 鍍件的處理過程之一。它有中和去脂槽的鹼性、及活化銅材 表面,使銅材擁有更好的靜電性,才能使錫粉鍍得更均勻。我 們公司所用的酸為FF(氟硼酸)是一種無色液體、有毒、具強 烈的腐蝕性,此種化學物多用於刻蝕玻璃、酸洗銅、黃銅、 不銹鋼、金屬電拋光、控制發酵等。

產品 名 稱 IEEE 1284 CABLE IEEE 1394 CABLE

FLAT CABLE(排 線) FFC(軟 性排 線)

TFC(對 絞排 線)

线材规格描述

线材规格描述

举例说明:2.0/4C×8/0.06mm + 250D ×3C(红、绿、蓝)+ 缠绕金色21/0.06mm TPE 此规格描述表示线材外径为2.0mm、4芯、其中红、绿、蓝三种颜色的线为8股每股为0.06mm、金色的线为21股,每股为0.06mm,金色的线整体包裹红、绿、蓝三根芯线。

绝缘层为TPE材料。

后续还可以增加线材的长度及抗拉要求、游摆次数要求。

对于线材的绝缘要求,一般的漆包线耐压要过3KV有效值测试。

载流一般是单股芯线的截面积乘以3(2.5或2根据线长选取系数)再乘以没芯多少股即可得到载流参数。

根据线材厂介绍:铜线的材料大致分为有氧和无氧铜,其中有氧铜纯度为87%左右,无氧铜纯度为99%。

漆包线渡漆工艺:国产工艺一般有8道工艺,进口的工艺一般有12道工艺。

ul2651线材标准规格

UL2651线材是一种常用的电线,广泛应用于电子设备中。

它具有高度的可靠性和耐用性,能够承受高温、高压和其他恶劣环境条件下的使用。

下面将详细介绍UL2651线材的标准规格。

一、UL2651线材的基本结构UL2651线材由导体、绝缘层、护套和其他附件组成。

导体是指电流通过的金属部分,通常采用铜线或铜箔制成。

绝缘层是指覆盖在导体外部的一层保护材料,通常采用PVC或PE等塑料材料制成。

护套是指外部覆盖的一层保护材料,通常采用PVC、PUR或TPU等材料制成。

二、UL2651线材的公称截面积UL2651线材的公称截面积是指导体横截面积的大小,通常用平方毫米(mm²)来表示。

常见的UL2651线材公称截面积有0.5mm²、0.75mm²、1.0mm²、1.5mm²、2.0mm²等。

三、UL2651线材的导体数量UL2651线材的导体数量是指线材内部的导体数量,通常用个数来表示。

常见的UL2651线材导体数量有2根、3根、4根、6根、8根、10根等。

四、UL2651线材的额定电压UL2651线材的额定电压是指线材所能承受的最大电压值,通常用伏特(V)来表示。

常见的UL2651线材额定电压有300V、600V等。

五、UL2651线材的温度范围UL2651线材的温度范围是指线材所能承受的最高温度和最低温度范围,通常用摄氏度(℃)来表示。

常见的UL2651线材温度范围有-20℃~80℃、-40℃~105℃等。

六、UL2651线材的应用领域UL2651线材广泛应用于电子设备中,例如计算机、打印机、音频设备、视频设备、通信设备等。

它能够承受高温、高压和其他恶劣环境条件下的使用,具有高度的可靠性和耐用性。

七、UL2651线材的注意事项在使用UL2651线材时,需要注意以下事项:1. 线材的公称截面积、导体数量、额定电压和温度范围必须符合实际需求;2. 线材的安装和使用必须符合相关标准和规范;3. 在线材的连接和操作过程中,必须遵循安全操作规程,避免电击和火灾等危险;4. 线材的贮存和保管必须注意防潮、防晒和防腐蚀等问题。

ul1007线材规格标准

UL1007线材规格标准一、引言UL1007线材是一种常用的电线电缆产品,被广泛应用于各个领域。

为了确保电线电缆的安全可靠性,UL(Underwriters Laboratories)制定了UL1007线材的规格标准。

本文将详细介绍UL1007线材的规格标准,以及其在不同应用场景中的特点和要求。

二、UL1007线材的定义UL1007线材是一种单芯或多芯电缆,其导体由铜或铝制成,绝缘层采用聚氯乙烯(PVC)材料制造。

该线材广泛应用于低压、低频的电气设备内部连接,如计算机、电视机、音响设备等。

三、UL1007线材的特点1. 导体材料:UL1007线材的导体通常采用高纯度的铜或铝材料,以提高导电性能和传输效率。

2. 绝缘层材料:UL1007线材的绝缘层采用聚氯乙烯(PVC)材料制造,具有良好的电绝缘性能和耐热性能。

3. 颜色编码:UL1007线材的导线通常采用不同颜色进行编码,以方便识别和安装。

4. 温度等级:UL1007线材的温度等级为80℃,可以在相对较高的温度下长时间运行而不会受到损坏。

5. 阻燃性能:UL1007线材具有良好的阻燃性能,能够在火灾发生时减缓火势蔓延并降低火灾损失。

四、UL1007线材的规格要求1. 导体规格:UL1007线材的导体规格根据不同的应用需求而定,通常采用AWG(美国线规)作为单位进行标识,如AWG18、AWG20等。

2. 绝缘厚度:UL1007线材的绝缘厚度应满足UL1007标准规定的最小值,以确保电线电缆的绝缘性能达到要求。

3. 外径尺寸:UL1007线材的外径尺寸应符合UL1007标准规定的范围,以适应不同的安装环境和需求。

4. 电气性能:UL1007线材的电气性能包括导电性能、耐压性能和绝缘电阻等,应符合UL1007标准规定的要求。

5. 标志和包装:UL1007线材应在表面标明产品名称、型号、制造商信息等,并采用适当的包装方式进行保护和运输。

五、UL1007线材的应用场景1. 家用电器:UL1007线材广泛应用于家用电器产品,如洗衣机、冰箱、空调等。

线材知识规格借介绍

LUXSHARE Precision Industry (ShenZhen)Co.,Ltd.

Cable之結构 之結构

(1).导体(conductor) 导 (2).绝缘 绝缘(insulation) 绝缘 (3).麥拉 麥拉(mylar) 麥拉 (4).屏蔽 屏蔽(shielding) 屏蔽 (5).外被 () 外被

LUXSHARE Precision Industry (ShenZhen)Co.,Ltd.

• wire & cable: : • • wire是由导体(conductor)加上绝缘层 是由导体 加上绝缘层 而成. 是由导体 加上绝缘层(insulation)而成 而成 cable則是由两根以上的wire以并列 cable則是由两根以上的wire以并列(parallel)或是以集合 以并列(parallel)或是以集合 則是由 (stranded )的方式组合而成 的方式组 的方式 合而成.

LUXSHARE Precision Industry (ShenZhen)Co.,Ltd.

cable的规格一般是按导体规格来区分的;一般电线 厂所使用导体规格均按美国线規标准(AWG)表示;只要 是导体直径 (Solid ) 與截面积 (Stranded) 符合UL規定即可 称为相同之AWG,在线规标准內未規定所使用导体之条 数,但为改善线材的机械性能要求,业界常用的导体结 构是由多根导线以Stranded方式组成的;为便于加工,所 选用的导线之条数一般已统一;下表为Solid与Stranded兩 种导体结构的AWG对照表:

LUXSHARE Precision Industry (ShenZhen)Co.,Ltd.

美制線規(AWG) 美制線規(AWG)對照表 標稱截面積 线规 mm2 30AWG 28AWG 26AWG 24AWG 22AWG 20AWG 18AWG 16AWG 0.0507 0.0804 0.128 0.205 0.324 0.519 0.823 1.31 mm2 0.0497 0.0790 0.125 0.199 0.314 0.509 0.807 1.27 mm 0.254 0.320 0.404 0.511 0.643 0.813 1.02 1.29 7/0.102;10/0.08 7/0.127; 19/0.08 7/0.16; 12/0.12; 19/0.1; 30/0.08 7/0.20;11/0.16;19/0.127; 30/0.1;41/0.08 7/0.254; 11/0.2; 19/0.16; 30/0.12; 42/0.1 7/0.32; 19/0.18; 26/0.16; 41/0.127 7/0.41; 19/0.254; 34/0.2; 41/0.16 26/0.254; 65/0.16 根/mm 最小截面積 Solid Stranded

线材规格_精品文档

线材规格引言线材是现代社会中广泛使用的一种电气产品,它主要用于电力传输、信息传输和信号传输等领域。

线材规格是指线材的尺寸、材质和性能等技术参数的规定。

了解线材规格对于正确选择和使用线材非常重要。

本文将对线材规格进行详细介绍。

一、线材的尺寸规格1. 直径规格线材的直径是指线材的横截面的直径,通常以毫米为单位来表示。

直径规格是衡量线材粗细的参数,通常直径越大则线材越粗,电阻越小,反之亦然。

常见的直径规格有0.5mm、0.75mm、1.0mm 等。

2. 绝缘层厚度规格线材的绝缘层厚度是指绝缘层的垂直厚度,通常以毫米为单位来表示。

绝缘层厚度规格决定了线材的绝缘性能,即能否有效防止电流泄漏和电击等事故。

常见的绝缘层厚度规格有0.3mm、0.5mm、1.0mm等。

二、线材的材质规格1. 导体材质规格线材的导体材质是指线材的电流传输的主要构成部分。

常见的导体材质有铜、铝和镀锡铜等。

铜是最常用的导体材质,因为它具有良好的导电性能和耐腐蚀性能。

铝是一种较轻的导体材质,适用于在长距离输电时减轻线路负荷。

镀锡铜具有优良的耐腐蚀性能,适用于特殊环境下的使用。

2. 绝缘材质规格线材的绝缘材质是指绝缘层的构成材料。

常见的绝缘材质有聚氯乙烯(PVC)、交联聚乙烯(XLPE)和橡胶等。

PVC是一种常见的绝缘材料,它具有良好的耐磨性和抗老化性能。

XLPE是一种较新的绝缘材料,它具有优良的耐高温和耐电压冲击性能。

橡胶是一种柔软的绝缘材料,适用于特殊环境下的使用。

三、线材的性能规格1. 电阻规格线材的电阻是指单位长度线材内电流通过时所产生的电压降。

电阻规格决定了线材的电流传输能力,常见的电阻规格有10欧姆/千米、20欧姆/千米等。

电阻越小,则线材的电流传输能力越强,反之亦然。

2. 绝缘电阻规格线材的绝缘电阻是指单位长度线材在常温下的绝缘电阻值。

绝缘电阻规格决定了线材的绝缘性能,常见的绝缘电阻规格有100兆欧姆/千米、500兆欧姆/千米等。

线材基础知识

8.线材规格对照表

•

导体截面积:约等于0.78Nd² N:铜丝数量 d:铜丝大小

二、常用UL认证线材介绍

UL1007 PVC电子线 额定温度80℃ 额定电压300V 32AWG-16AWG UL3302 无卤电子线/排线 额定温度105℃ 额定电压30V 32AWG-24AWG UL3385 无卤照射PE电子线 额定温度105℃ 额定电压300V 32AWG-18AWG UL1061 300V 80°电子线30AWG -16AWG ,单根或者裸铜,镀锡铜丝 UL10064 极细铁氟龙电子线 额定温度105℃ 额定电压30V 32AWG-28AWG UL1015 600V 105°电子线32AWG -10AWG ,单根或者裸铜,镀锡铜丝 UL1571 PVC电子线可做排线 额定温度80℃ 额定电压30V 34AWG-24AWG UL2468 PVC并排线 额定温度80℃ 额定电压300V 28AWG-18AWG UL2651大PIN位排线PVC 额定温度105℃ 额定电压300V 30AWG-26AWG(常用灰排线) UL2547 80°多芯屏蔽线缆80度,30-16AWG 2-3芯,录放音响电子系统 UL2854 80°30V 多芯屏蔽线缆80度,30-18AWG UL2725 30V 80° 30-28AWG 2-13芯用于2类系统视听电子设备内外部连接线 UL1185,300V 80°单芯屏蔽线,30-4AWG 单根或者裸铜,镀锡铜丝

17

6.常用线材颜色

Black 黑色 Yellow 黄色

White Blue Brown Gray Pink

Ivory Beige

白色 蓝色 棕色 灰色 粉红色

象牙色 贝吉色

ul2651线材标准规格

UL2651线材是一种用于电路板内部连接的扁平电缆。

它是由多根细小导线组成的,每根导线都被绝缘包裹着,整个线材通过一个外层绝缘材料进行保护。

该线材具有较高的耐磨性、耐压性和耐腐蚀性,广泛应用于电子行业。

UL2651线材的标准规格如下:

1.导线数量:该线材通常由2-40根细小导线构成,不同导线数量的线材可满足不同需求。

2.导线规格:导线通常采用AWG标准,通常为28-24AWG,也可根据客户需求定制。

3.绝缘材料:导线通常采用聚氯乙烯(PVC)或聚乙烯(PE)作为绝缘材料,绝缘厚度通常为0.2-0.3mm。

4.外径尺寸:该线材的外径尺寸通常为1.27-2.54mm,外层绝缘材料厚度为0.5-0.8mm。

5.颜色:该线材的导线颜色通常为灰色、黑色、红色、白色等,也可根据客户需求定制。

6.耐压:线材通常具有300V的耐压能力,也可根据客户需求定制。

7.温度范围:该线材通常适用于-20℃至+80℃的温度范围内,也可根据客户需求定制。

除了以上标准规格外,UL2651线材还具有以下特点:

1.扁平设计:线材的扁平设计可有效节省空间,使其适用于电路板内部连接。

2.易于组装:线材的柔性设计可使其易于弯曲,便于组装和安装。

3.耐磨性:线材的外层绝缘材料具有较高的耐磨性,可有效保护导线。

4.耐腐蚀性:线材的导线和绝缘材料均具有较高的耐腐蚀性,可适应恶劣的工作环境。

总之,UL2651线材是一种高性能、高可靠性的电子线材,具有广泛的应用前景。

ul1007线材规格标准

ul1007线材是一种常用的电线电缆产品,广泛应用于家用电器、电子设备、自动化设备等领域。

UL1007线材的规格标准对于产品质量、安全性和可靠性具有重要意义。

下面将详细介绍UL1007线材的规格标准,以便更好地了解和应用这一产品。

一、产品简介UL1007线材是一种单屏蔽、多股铜导体电线,外护套采用PVC 材料制成。

该产品具有耐高温、耐磨损、绝缘性能好等特点,适用于额定电压300V、温度80摄氏度以下的场合。

二、导体规格1. 导体材料:UL1007线材的导体采用优质裸铜丝制成,具有良好的导电性能和机械强度。

2. 规格范围:UL1007线材的导体规格一般包括16AWG至28AWG,满足不同场合的电流传输需求。

3. 结构形式:导体采用多股线绞合而成,结构紧凑、柔软度好,便于安装和布线。

三、绝缘层规格1. 绝缘材料:UL1007线材的绝缘层采用PVC材料,具有良好的绝缘性能和耐磨损性。

2. 厚度要求:根据不同规格的UL1007线材,绝缘层的厚度应符合相关标准要求,保证产品的安全可靠性。

3. 颜色编码:UL1007线材通常采用标准颜色编码,便于区分不同导体和简化安装操作。

四、外护套规格1. 外护套材料:UL1007线材的外护套采用PVC材料制成,具有良好的耐候性和耐腐蚀性。

2. 阻燃等级:外护套应符合相关的阻燃等级标准,确保在火灾情况下具有一定的阻燃性能,降低安全风险。

3. 外径要求:根据不同规格的UL1007线材,外护套的外径应符合相关标准要求,保证产品的外观和机械保护性能。

五、包装标识1. 标识要求:UL1007线材的包装应标明产品型号、规格、生产厂家、生产日期等信息,便于用户识别和追溯。

2. 包装形式:通常采用卷盘包装或捆扎包装,保证产品在运输和存储过程中不受损坏。

六、质量认证1. UL认证:UL1007线材产品通常需要通过UL认证,符合UL 规定的产品性能和安全标准,确保产品质量和可靠性。

2. ROHS认证:部分地区对UL1007线材产品的ROHS限制物质含量有要求,需要符合相关环保标准。

led灯具的线材标准

LED灯具的线材标准一、引言LED灯具在照明行业中占据着越来越重要的地位,而线材作为LED灯具中的重要组成部分,其质量直接影响到灯具的性能和安全性。

因此,制定一套科学、合理的线材标准,对于确保LED灯具的质量和安全性具有重要意义。

本文将对LED灯具的线材标准进行详细探讨。

二、线材种类与规格LED灯具的线材种类主要包括电线、电缆、连接线等,每种线材又有多种规格。

以下为常见的线材种类及规格:线材种类规格电线1平方毫米、1.5平方毫米、2.5平方毫米、4平方毫米、6平方毫米等电缆1平方毫米、1.5平方毫米、2.5平方毫米、4平方毫米、6平方毫米等连接线18AWG、20AWG、22AWG、24AWG等三、线材性能要求LED灯具的线材性能要求主要包括以下几个方面:1.导电性能:线材应具有良好的导电性能,以确保电流能够稳定地通过。

2.绝缘性能:线材应具有良好的绝缘性能,以保障使用安全。

3.耐温性能:线材应能在一定的温度范围内保持性能稳定,不易老化。

4.阻燃性能:线材应具有一定的阻燃性能,以降低火灾风险。

5.耐弯曲性能:由于LED灯具的结构和安装方式,线材应具有一定的耐弯曲性能,以确保在多次弯曲后仍能正常使用。

6.耐腐蚀性能:线材应具有一定的耐腐蚀性能,以适应不同环境条件。

7.环保性能:随着人们对环保意识的提高,线材应使用环保材料,减少对环境的污染。

四、线材标准与测试方法为了确保LED灯具的线材质量,需要制定相应的标准并进行测试。

以下为常见的线材标准和测试方法:1.导体截面积:根据使用的电流大小,选择合适截面积的电线或电缆。

可通过测量线径的方式进行检测。

2.绝缘电阻:使用绝缘电阻测试仪检测电线或电缆的绝缘电阻,以评估其绝缘性能。

3.耐压测试:在电线或电缆上施加一定的高电压,以检测其绝缘层是否会发生击穿。

该测试可模拟实际使用中的异常电压情况。

4.阻燃测试:通过燃烧试验装置对电线或电缆进行阻燃测试,评估其阻燃性能。

UL各类线材详细规格大全

1.PVC绝缘电子线 2.导体:30AWG-2000kcmil(10AWG=10kcmil)线外径0.16MM 3.绝缘体:PVC制,厚度如下表 规 格 平均最小厚度 任一点最小厚度 30AWG-16AWG 0.76mm 0.68mm 8-7AWG 1.15mm 1.02mm 6-2AWG 1.52mm 1.37mm 4.额定值:80℃,300V 5.燃烧测试:可通过UL VW-1及CSA FT1垂直燃烧测试。

3.绝缘体:PVC制,厚度如下表 规 格 平均最小厚度 任一点最小厚度

30AWG-9AWG 0.76mm 0.68mm

8-7AWG 1.15mm 1.02mm

6-2AWG 1.52mm 1.37mm

4.额定值:80℃,90℃,105℃;600V ac,750V dc

0.38

1.3

32.1

CSA T1 (TR-64) (Solid)

22 1/0.643 20 1/0.813

0.38

1.55

20.2

0.38

1.65

11.8

18 1/1.024

0.38

1.82

6.91

16 1/1.29

0.38

2.1

4.35

1 1.说明:电线采用了多芯绞合软铜导体,增加了柔软性和可弯曲性,导体通过 镀锡,柔软抗老化,耐热,耐油及防潮霉性能好。

■标 准:UL758.U L1581及 CSA C22.2 NO.210.2

■聚氯乙烯绝 缘

■可通过UL VW-1及CSA FT1垂直耐 燃测试

■具抗酸碱, 耐油性,防潮, 防霉特性 ■用于一般电 子,电器设备 内部联机

◆UL1061 80℃ 300V SR-PVC 半硬质PVC绝缘 Part NO.

线材规格及计算方式

线材规格及计算方式概述线材是指用于电气传输和电缆制造的金属线或合金丝。

线材规格是指线材的型号、材质、截面积等技术参数。

正确选择线材规格非常重要,因为不同规格的线材具有不同的导电能力和电阻。

常见的线材规格参数1.型号:线材的型号用来标识线材的类型和性能等级,如RV、BV、BVR等。

2.直径或截面积:线材的直径或截面积用来标识线材的导电能力,一般以毫米或平方毫米为单位。

3.材质:线材的材质指的是制造线材的金属材料,如铜线、铝线等,材质不同导电能力也不同。

4.绝缘层厚度:线材的绝缘层用来保护电流不泄露,绝缘层厚度越大,线材的绝缘能力越好。

线材规格的计算方式1.计算线材截面积:线材截面积的计算公式为:截面积=π*(直径/2)^2其中π为圆周率(取3.14),直径为线材的直径。

根据线材的截面积可以确定线材的导电能力,通常直径或截面积越大,导电能力越强。

2.根据导电需要计算线材规格:a.根据电流和电压计算线材的截面积:线材截面积=(电流*电阻)/电压b.根据线材截面积计算电流:电流=线材截面积*电压/电阻c.根据线材截面积计算电阻:电阻=电压/(电流*线材截面积)在选择线材规格时,需要根据具体的电流、电压和线路长度来计算线材的截面积。

根据计算结果,选择符合需要的线材规格。

3.考虑线材的工作温度:在选择线材规格时,还需要考虑线材的工作温度。

一般来说,线材的工作温度不能超过其耐热温度,否则线材可能会受到损坏。

4.考虑线材的安全性和稳定性:在选择线材规格时,还需要考虑线材的安全性和稳定性。

一般来说,线材的选择应符合国家或行业的标准规定,以保证电气设备的安全运行。

总结线材规格的选择涉及到导电能力、电阻、绝缘以及安全等因素。

合理选择线材规格可以保证电气设备的正常运行,并提高线路的安全性和稳定性。

在选择线材规格时,应根据具体的电流、电压、线路长度以及工作温度等因素综合考虑,并符合国家或行业的标准规定。

正确选择线材规格有助于提高电气设备的效率和可靠性。

线材规格

一、美制电线标准:

在硬件设计和线缆选型过程中,我们经常会碰到诸如16AWG、18AWG、24AWG、26AWG等等表示电缆直径的方法。

实际上AWG(American Wire Gauge)是美制电线标准的简称,AWG值是导线厚度(以英寸计)的函数。

一般以下表表示AWG与公制、英制单位的对照。

其中,4/0表示0000,3/0表示000,2/0表示00,1/0表示0。

例如,常用的电话线直径为26AWG,约为0.4mm。

二、AWG与国内线材规格对照表:

最新标准规定的USB 3.0 线材结构

1. USB 3.0 线材在结构上和USB

2.0相比,多了两对屏蔽对绞线,少了编织下面的地线;

2. 在此线材结构中,UTP Signal Pair这对线还是要求符合USB 2.0的特性要求,用来传输USB 2.0的信号;而STP Signa: Pair 的两对差分屏蔽对绞线,是用来传输超高速信号的;

3. 金属编织是必需的,用来抵抗EMI;

4. 护套的颜色不再指定为蓝色,也可以使用其它颜色。

常用电缆、电线、网线等的表示方法(规格、型号)-电线电缆规格型号表

常用电缆、电线、网线等的表示方法(规格、型号)-电线电缆规格型号表因为工作的原因经常用到各种电缆、电线、网线、有线电视线但是常常只用那么几种,现就我知道常用的电因为工作的原因经常用到各种电缆、电线、网线、有线电视线但是常常只用那么几种,现就我知道常用的电缆、电线、网线、有线电视线的表示方法及用途作一简要归纳。

一、常用各种字母代表的含义: R-连接用软电缆(电线),软结构。

V-绝缘聚氯乙烯。

V-聚氯乙烯绝缘 V-聚氯乙烯护套 B-平型(扁形)。

S-双绞型。

A-镀锡或镀银。

F-耐高温 P-编织屏蔽 P2-铜带屏蔽 P22-钢带铠装 Y—预制型、一般省略,或聚烯烃护套 FD—产品类别代号,指分支电缆。

将要颁布的建设部标准用FZ 表示,其实质相同 YJ—交联聚乙烯绝缘 V—聚氯乙烯绝缘或护套ZR—阻燃型NH—耐火型 WDZ—无卤低烟阻燃型 WDN—无卤低烟耐火型二:通用各种字母代表的含义: A:(聚)胺(脂),安(装),铝塑料护套(Alpeth) B:扁,半,编(织),泵,布,(聚)苯(乙烯),玻(璃纤维),补,平行 C:车,醇,采(掘机),瓷,重(型),船用,蓄电(池),磁充,偿,(黄腊)绸,(三)醋(酸薄膜),自承式 D:带,(不)滴(流),灯,电,(冷)冻(即耐寒),丁(基橡皮),镀E:二(层),野(外),对称结构(代号),乙(丙橡皮)(EPR) F:(聚四)氟(乙烯),分(相),非(燃性),飞(机),泡沫聚乙烯(YF) G:钢,沟,改(性漆),管,高(压) H:合(金),环(氧漆),焊,花,通讯电缆(用途代号),H(H型,即分相屏蔽结构),寒 J:绞,加(强),加(厚),锯,局(用) K:(真)空,卡(普隆),控制,铠装,空心. L:铝,炉,腊(克),沥(青),(防)雷,磷 M:棉(纱),麻,母(线),帽,膜N:(自)粘(性),泥(炭),(高阻)尼(线芯),尼(龙),耐火 O:同轴(结构代号) P:排,(芯)屏(蔽),配(线),贫(泛浸渍,即干绝缘),信号电缆(用途代号) Q:牵(引车),漆,铅,轻(型),气,汽(车),高(强度聚乙烯醇缩醛) R:软,人(造)丝,日用(用途代号),(耐)热(化). S:刷,丝,射频(用途代号),双,钢塑料护层(Stalpeth),低烟无卤阻燃护套 T:铜,梯,特,通,陶,电梯,探 U:矿,棉(指石棉),矿用(用途代号) V:(P)V(C)(聚氯乙烯) W:(地球)物(理),皱纹护套,无(磁性),(耐高)温,(野)外,石油(用途代号) X:橡(力缆),聚酰胺,橡(皮绝缘) Y:硬,园,油,氧,(耐)油,移动(用途代号),聚乙烯,压 Z: (聚)酯,纸,(电)钻,中型,综(合) YJ:交联聚乙烯绝缘 P2:铜带屏蔽 ZRK:系列代号,表示阻燃型控制电缆三、电缆常识:电缆通常分为电力电缆和控制电缆两种。

ul线材标准规格表

ul线材标准规格表ul线材是一种常见的电线电缆产品,广泛应用于家庭、工业和商业领域。

ul线材的标准规格表是制定和执行ul线材产品质量标准的重要文件,它对ul线材的材料、结构、性能等方面进行了详细规定,为ul线材的生产和使用提供了重要的参考依据。

本文将对ul线材标准规格表进行详细介绍,以便读者更好地了解ul线材产品的质量标准和性能要求。

一、ul线材的材料要求。

ul线材标准规格表对ul线材所使用的材料进行了严格规定,主要包括导体材料、绝缘材料、护套材料等。

其中,导体材料要求具有良好的导电性能和机械强度,通常采用铜、铝等金属材料。

绝缘材料要求具有良好的绝缘性能和耐热性能,通常采用聚氯乙烯(PVC)、交联聚乙烯(XLPE)等材料。

护套材料要求具有良好的耐磨性和耐腐蚀性能,通常采用聚氯乙烯(PVC)、聚氯乙烯抗紫外线(UV)等材料。

二、ul线材的结构要求。

ul线材标准规格表对ul线材的结构进行了详细规定,主要包括导体结构、绝缘结构、护套结构等。

其中,导体结构要求采用单根或多股导体,导体之间要有良好的绝缘分隔。

绝缘结构要求采用单层或多层绝缘,绝缘层之间要有良好的粘合性能。

护套结构要求采用单层或多层护套,护套要具有良好的机械保护性能和耐腐蚀性能。

三、ul线材的性能要求。

ul线材标准规格表对ul线材的性能进行了详细规定,主要包括导体电阻、绝缘电阻、耐压性能、耐热性能、耐磨性能等。

其中,导体电阻要求符合国家标准要求,绝缘电阻要求在一定温度和湿度条件下达到一定数值,耐压性能要求在一定电压下不发生击穿和破坏,耐热性能要求在一定温度下不发生软化和变形,耐磨性能要求在一定条件下不发生磨损和损坏。

四、ul线材的标志要求。

ul线材标准规格表对ul线材的标志进行了详细规定,主要包括产品型号、生产厂家、生产日期、认证标志等。

其中,产品型号要求标注清晰明确,生产厂家要求标注真实可靠,生产日期要求标注准确完整,认证标志要求符合国家认证要求。

线材规格及计算方式

资料收集:刘志斌编辑:郑潮鑫试发行时间:2009年3月18号目录一、电线电缆的基础知识------------------------------------------------------------------- 41、电线电缆的含义---------------------------------------------------------------------------------------- 42、电线的种类---------------------------------------------------------------------------------------------- 43、生产电线电缆的原材料------------------------------------------------------------------------------- 44、基本名词------------------------------------------------------------------------------------------------- 55、电线的物理特性---------------------------------------------------------------------------------------- 56、电线的电气特性---------------------------------------------------------------------------------------- 57、电线电缆的基本测试方法---------------------------------------------------------------------------- 58、电线的规格的表示法---------------------------------------------------------------------------------- 99、电线生产的基本流程---------------------------------------------------------------------------------- 1010、各流程的作业重点及品检重点--------------------------------------------------------------------- 1011、各流程之技术要领及计算公式--------------------------------------------------------------------- 1011-1、押出------------------------------------------------------------------------------------------------ 10 11-2、模具------------------------------------------------------------------------------------------------ 1312、绞线----------------------------------------------------------------------------------------------------- 1413、包纸----------------------------------------------------------------------------------------------------- 1514、缠绕----------------------------------------------------------------------------------------------------- 1615、编织----------------------------------------------------------------------------------------------------- 1616、线材印字的意义-------------------------------------------------------------------------------------- 1617、绝缘与外被-------------------------------------------------------------------------------------------- 1718、外观检验要求----------------------------------------------------------------------------------------- 1719、导体与芯线要求-------------------------------------------------------------------------------------- 1720、电线铜线、绝缘外被耗用计算常用公式-------------------------------------------------------- 1821、案例分析----------------------------------------------------------------------------------------------- 19二、电线电缆加工工艺-------------------------------------------------------------------- 221、线材工艺流程----------------------------------------------------------------------------------------- 222、基础工艺------------------------------------------------------------------------------------------------ 223、端子压接工艺------------------------------------------------------------------------------------------ 253-1、端子压接区域---------------------------------------------------------------------------------------- 25 3-2、脱外皮------------------------------------------------------------------------------------------------ 26 3-3、压接-------------------------------------------------------------------------------------------------- 26 3-4、端子的保持力(拉力)----------------------------------------------------------------------------- 27 3-5、端子压接注意事项---------------------------------------------------------------------------------- 28 4、焊接工艺------------------------------------------------------------------------------------------------ 284-1、焊接原理--------------------------------------------------------------------------------------------- 284-2、焊接材料设备---------------------------------------------------------------------------------------- 28 4-3、烙铁的好处------------------------------------------------------------------------------------------ 29 4-4、焊接方法--------------------------------------------------------------------------------------------- 29 4-5、注意事项--------------------------------------------------------------------------------------------- 29 4-6焊接状态--------------------------------------------------------------------------------------------- 29三、生产、品管相关知识------------------------------------------------------------------------------ 311、生产----------------------------------------------------------------------------------------------------- 312、品管相关知识----------------------------------------------------------------------------------------- 312-1、何为品质------------------------------------------------------------------------------------------- 31 2-2、产品质量的新概念--------------------------------------------------------------------------------- 31 2-3、何为顾客满意-------------------------------------------------------------------------------------- 31 2-4、消费形态的变化------------------------------------------------------------------------------------ 31 2-5、何为品检、品管、品管-------------------------------------------------------------------------------- 31 2-6、品检的依据------------------------------------------------------------------------------------------ 31 2-7、何为品管组合--------------------------------------------------------------------------------------- 31 2-8、何为产品质量管理---------------------------------------------------------------------------------- 32 2-9、何为制程检查--------------------------------------------------------------------------------------- 32 2-10、何为自主检查-------------------------------------------------------------------------------------- 32 2-11、什么时候首件检验--------------------------------------------------------------------------------- 32 2-12、如何做好首件检验--------------------------------------------------------------------------------- 32 2-13、发现品质不良如何处理---------------------------------------------------------------------------- 32 2-14、不合格和物品如何处理---------------------------------------------------------------------------- 32 2-15、处理方法------------------------------------------------------------------------------------------- 32 2-16、品检的五个关键时刻------------------------------------------------------------------------------- 32 2-17、何为“六一”综合检测法---------------------------------------------------------------------------- 32 2-18、品管表格------------------------------------------------------------------------------------------- 32四、UL认证------------------------------------------------------------------------------------------------ 341、UL1007---------------------------------------------------------------------------------------------------- 342、UL1015---------------------------------------------------------------------------------------------------- 353、UL1061---------------------------------------------------------------------------------------------------- 364、UL1533---------------------------------------------------------------------------------------------------- 375、UL1571---------------------------------------------------------------------------------------------------- 386、UL1617---------------------------------------------------------------------------------------------------- 397、UL1672---------------------------------------------------------------------------------------------------- 408、UL2464---------------------------------------------------------------------------------------------------- 419、UL2468---------------------------------------------------------------------------------------------------- 4210、UL2547---------------------------------------------------------------------------------------------------- 4311、UL2562---------------------------------------------------------------------------------------------------- 4412、UL2725---------------------------------------------------------------------------------------------------- 4513、UL2854---------------------------------------------------------------------------------------------------- 4614、UL20276-------------------------------------------------------------------------------------------------- 47一、 电线电缆的含义1、 什么叫电线电缆电线:由金属导体或金属导体外加绝缘外套构成的可以传输电或电讯的线状物体; 电缆:多条电线集合外加绝缘外套即为电缆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

资料收集:刘志斌编辑:郑潮鑫试发行时间:2009年3月18号目录一、电线电缆的基础知识------------------------------------------------------------------- 41、电线电缆的含义---------------------------------------------------------------------------------------- 42、电线的种类---------------------------------------------------------------------------------------------- 43、生产电线电缆的原材料------------------------------------------------------------------------------- 44、基本名词------------------------------------------------------------------------------------------------- 55、电线的物理特性---------------------------------------------------------------------------------------- 56、电线的电气特性---------------------------------------------------------------------------------------- 57、电线电缆的基本测试方法---------------------------------------------------------------------------- 58、电线的规格的表示法---------------------------------------------------------------------------------- 99、电线生产的基本流程---------------------------------------------------------------------------------- 1010、各流程的作业重点及品检重点--------------------------------------------------------------------- 1011、各流程之技术要领及计算公式--------------------------------------------------------------------- 1011-1、押出------------------------------------------------------------------------------------------------ 10 11-2、模具------------------------------------------------------------------------------------------------ 1312、绞线----------------------------------------------------------------------------------------------------- 1413、包纸----------------------------------------------------------------------------------------------------- 1514、缠绕----------------------------------------------------------------------------------------------------- 1615、编织----------------------------------------------------------------------------------------------------- 1616、线材印字的意义-------------------------------------------------------------------------------------- 1617、绝缘与外被-------------------------------------------------------------------------------------------- 1718、外观检验要求----------------------------------------------------------------------------------------- 1719、导体与芯线要求-------------------------------------------------------------------------------------- 1720、电线铜线、绝缘外被耗用计算常用公式-------------------------------------------------------- 1821、案例分析----------------------------------------------------------------------------------------------- 19二、电线电缆加工工艺-------------------------------------------------------------------- 221、线材工艺流程----------------------------------------------------------------------------------------- 222、基础工艺------------------------------------------------------------------------------------------------ 223、端子压接工艺------------------------------------------------------------------------------------------ 253-1、端子压接区域---------------------------------------------------------------------------------------- 25 3-2、脱外皮------------------------------------------------------------------------------------------------ 26 3-3、压接-------------------------------------------------------------------------------------------------- 26 3-4、端子的保持力(拉力)----------------------------------------------------------------------------- 27 3-5、端子压接注意事项---------------------------------------------------------------------------------- 28 4、焊接工艺------------------------------------------------------------------------------------------------ 284-1、焊接原理--------------------------------------------------------------------------------------------- 284-2、焊接材料设备---------------------------------------------------------------------------------------- 28 4-3、烙铁的好处------------------------------------------------------------------------------------------ 29 4-4、焊接方法--------------------------------------------------------------------------------------------- 29 4-5、注意事项--------------------------------------------------------------------------------------------- 29 4-6焊接状态--------------------------------------------------------------------------------------------- 29三、生产、品管相关知识------------------------------------------------------------------------------ 311、生产----------------------------------------------------------------------------------------------------- 312、品管相关知识----------------------------------------------------------------------------------------- 312-1、何为品质------------------------------------------------------------------------------------------- 31 2-2、产品质量的新概念--------------------------------------------------------------------------------- 31 2-3、何为顾客满意-------------------------------------------------------------------------------------- 31 2-4、消费形态的变化------------------------------------------------------------------------------------ 31 2-5、何为品检、品管、品管-------------------------------------------------------------------------------- 31 2-6、品检的依据------------------------------------------------------------------------------------------ 31 2-7、何为品管组合--------------------------------------------------------------------------------------- 31 2-8、何为产品质量管理---------------------------------------------------------------------------------- 32 2-9、何为制程检查--------------------------------------------------------------------------------------- 32 2-10、何为自主检查-------------------------------------------------------------------------------------- 32 2-11、什么时候首件检验--------------------------------------------------------------------------------- 32 2-12、如何做好首件检验--------------------------------------------------------------------------------- 32 2-13、发现品质不良如何处理---------------------------------------------------------------------------- 32 2-14、不合格和物品如何处理---------------------------------------------------------------------------- 32 2-15、处理方法------------------------------------------------------------------------------------------- 32 2-16、品检的五个关键时刻------------------------------------------------------------------------------- 32 2-17、何为“六一”综合检测法---------------------------------------------------------------------------- 32 2-18、品管表格------------------------------------------------------------------------------------------- 32四、UL认证------------------------------------------------------------------------------------------------ 341、UL1007---------------------------------------------------------------------------------------------------- 342、UL1015---------------------------------------------------------------------------------------------------- 353、UL1061---------------------------------------------------------------------------------------------------- 364、UL1533---------------------------------------------------------------------------------------------------- 375、UL1571---------------------------------------------------------------------------------------------------- 386、UL1617---------------------------------------------------------------------------------------------------- 397、UL1672---------------------------------------------------------------------------------------------------- 408、UL2464---------------------------------------------------------------------------------------------------- 419、UL2468---------------------------------------------------------------------------------------------------- 4210、UL2547---------------------------------------------------------------------------------------------------- 4311、UL2562---------------------------------------------------------------------------------------------------- 4412、UL2725---------------------------------------------------------------------------------------------------- 4513、UL2854---------------------------------------------------------------------------------------------------- 4614、UL20276-------------------------------------------------------------------------------------------------- 47一、 电线电缆的含义1、 什么叫电线电缆电线:由金属导体或金属导体外加绝缘外套构成的可以传输电或电讯的线状物体; 电缆:多条电线集合外加绝缘外套即为电缆。