流程分析与改善ppt课件

合集下载

装配快速换线-流程改善分析ppt课件.pptx

岗位: 职责:

① ② ③ ④

物料员/水蜘蛛

物料员提前30分钟按工位备料至物料车 水蜘蛛将物料送至生产线 水蜘蛛按工位顺序上料 换线后将生产余料归仓

岗位: 职责:

① ② ③

IPQC

按SOP核对物料 按SOP要求设定/点检电烙铁温度、电批扭力参数等 首件检验

岗位: 职责:

① ② ③ ④

多能工

按快速换线要求监督/管理换线过程 协助夹具管理员进行工夹具定位/安装 协助水蜘蛛上料工作(仅换线时)

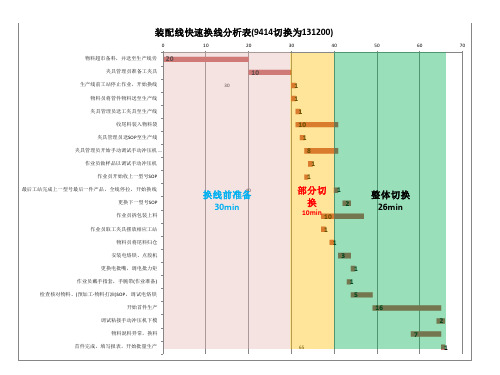

装配线快速换线分析表(9414切换为131200)

0

10

20

30

40

物料超市备料,并送至生产线旁 20

夹具管理员准备工夹具 生产线前工站停止作业,开始换线

物料员将管件物料送至生产线 夹具管理员送工夹具至生产线

收尾料装入物料袋 夹具管理员送SOP至生产线 夹具管理员开始手动调试手动冲压机 … 作业员做样品以调试手动冲压机 作业员开始收上一型号SOP 最后工站完成上一型号最后一件产品 ,全线 停拉, 开始换 线

30

1

物料员将物料(管件/配件/注塑)送至生 产线

1

夹具管理员送工夹具至生产线工位

2

前段作业员收余料装入物料袋

3

夹具管理员更换SOP

2

中段停止作业,作业员收余料装入物 料袋 物料员按工位顺序给前段上料 物料员按工序给中段上料

后段完成,停止作业,作业员收余料 装入物 料袋 前段作业员进行作业准备

换线前准备 30min

更换下一型号SOP 作业员拆包装上料 作业员取工夹具摆放相应工站 物料员将尾料归仓 安装电烙铁、点胶机 更换电批嘴,调电批力矩 作业员戴手指套,手腕带(作业准备) 检查核对物料、(预加工-物料打油)SOP,调 试电烙 铁

《IE流程分析与改善》课件

IE流程分析与改善

让我们一起探索IE流程分析与改善的世界吧!IE是什么?IE流程为程图

通过IE流程图分析,我们可以深入了解流程的细节,并识别出其中的问题。

2

具体步骤分析

需求分析、方案设计、实施执行、效果评估,每个步骤都至关重要。

改善方案

优化流程

通过数据分析找到改善方向,并设计一个新的 流程图。

加强团队合作

在沟通与协作中加强团队合作,培养团队意识。

改善效果

1

监控改善效果

持续监控改善效果,确保改善方案的有

持续优化

2

效性。

不断优化IE流程,使之更加高效。

结论

IE流程分析与改善的价值

深入分析与改善IE流程能够提高效率和质量。

推广IE流程的意义

推广IE流程将帮助更多组织实现持续改善和创新。

让我们一起探索IE流程分析与改善的世界吧!IE是什么?IE流程为程图

通过IE流程图分析,我们可以深入了解流程的细节,并识别出其中的问题。

2

具体步骤分析

需求分析、方案设计、实施执行、效果评估,每个步骤都至关重要。

改善方案

优化流程

通过数据分析找到改善方向,并设计一个新的 流程图。

加强团队合作

在沟通与协作中加强团队合作,培养团队意识。

改善效果

1

监控改善效果

持续监控改善效果,确保改善方案的有

持续优化

2

效性。

不断优化IE流程,使之更加高效。

结论

IE流程分析与改善的价值

深入分析与改善IE流程能够提高效率和质量。

推广IE流程的意义

推广IE流程将帮助更多组织实现持续改善和创新。

精益生产之LAYOUT--ppt课件

(1).Leadtime

A.Leadtime的定义 从客户下订单到工厂交货,这个过程所花费的时间就是 leadtime,即完成某项目标所花费的流程时间

B.科特尔法则 Leadtime=存货数量X生产节拍或存货数量X生产能力

C.生产节拍 生产节拍是指每生产一个产品所需的间隔时间

例如:一台设备的生产能力是每小时生产120个产品,也就是说这台设

多人分割式U型生产线

ppt课件

25

c.诼兔式

诼兔式式U型生产线

ppt课件

26

B.I字型布局

ppt课件

27

B.Y字型布局

ppt课件

28

3.Cell布局五步法

1).通过产品分类确定生产类型

在进行产品分类时,可以通过P-Q分析法, P-Q分析法是指对企业目前的所有产品按 按加工工艺分类,同时对各类产品的生 产量进行统计分析的一种方法

流程分析的定义

掌握全部生产过程包括工艺加工过程、检查过程、 搬运过程、停滞等的实际状态,发现并消除其过程 中的浪费与不合理

ppt课件

3

1.准确把握工艺流程的整体状态

明确工艺流程的先后顺序 明确工艺工序的整体关系 确定各工序之间的作业时间 发现工艺流程中不合理,不平衡的状态

2.寻找发现工序的问题点

1.检查方法 2.不良率

等待原因

等待地点

等待时间

ppt课件

9

1.流程分析的图示符号

A.产品工艺流程分析符号

工序种类 符号

说明

加工 搬运 检查 停止储存

材料,零部件或新产品在加工过程中发生了外形规格性质 等的变化或为下一工序进行准备的状态

材料,零部件或产品在一定状态下不变,同时转移位置状 态

A.Leadtime的定义 从客户下订单到工厂交货,这个过程所花费的时间就是 leadtime,即完成某项目标所花费的流程时间

B.科特尔法则 Leadtime=存货数量X生产节拍或存货数量X生产能力

C.生产节拍 生产节拍是指每生产一个产品所需的间隔时间

例如:一台设备的生产能力是每小时生产120个产品,也就是说这台设

多人分割式U型生产线

ppt课件

25

c.诼兔式

诼兔式式U型生产线

ppt课件

26

B.I字型布局

ppt课件

27

B.Y字型布局

ppt课件

28

3.Cell布局五步法

1).通过产品分类确定生产类型

在进行产品分类时,可以通过P-Q分析法, P-Q分析法是指对企业目前的所有产品按 按加工工艺分类,同时对各类产品的生 产量进行统计分析的一种方法

流程分析的定义

掌握全部生产过程包括工艺加工过程、检查过程、 搬运过程、停滞等的实际状态,发现并消除其过程 中的浪费与不合理

ppt课件

3

1.准确把握工艺流程的整体状态

明确工艺流程的先后顺序 明确工艺工序的整体关系 确定各工序之间的作业时间 发现工艺流程中不合理,不平衡的状态

2.寻找发现工序的问题点

1.检查方法 2.不良率

等待原因

等待地点

等待时间

ppt课件

9

1.流程分析的图示符号

A.产品工艺流程分析符号

工序种类 符号

说明

加工 搬运 检查 停止储存

材料,零部件或新产品在加工过程中发生了外形规格性质 等的变化或为下一工序进行准备的状态

材料,零部件或产品在一定状态下不变,同时转移位置状 态

工艺改善与分析方法-PPT

低级错误占主导、批量质量事故频频发生、质 量不良率高居不下,怎样走出这低级错误时代? 抓住市场机会的企业怎样避免一做就大一大就 乱?

用拼搏的精神做事,用感恩的心做人

工作研究

方法研究

选择研究对象

记录现行工作方法

程序 分析

操作 分析

动作 分析

进行方法改进

拟定新的方法

作业测定 选择研究对象 确定时间研究方法 时间 预定时 工作 研究 间标准 抽样 确定宽放时间 制定标准时间

分析原因

确定主因

实施对策

D

NG

确认

效果

C

OK

标准化

巩固措施

今后打算

A

用拼搏的精神做事,用感恩的心做人

工艺流程

程序分析

加工路线

业务流程

人机操作

分 析 法

操作分析

联合操作

双手操作

动作要素

动作分析

微细动作

动作经济

用拼搏的精神做事,用感恩的心做人

用拼搏的精神做事,用感恩的心做人

如何对待、预防问题点?

What Who

3

How 6 5W 1H

Where

Why When

用拼搏的精神做事,用感恩的心做人

工艺改善与分析方法

企业是否曾经存在 或者如今依旧存在以下现象

订单批量越来越少; 品种数量越来越多; 交货周期越来越短; 销售单价越来越低; .......

用拼搏的精神做事,用感恩的心做人

导致生产出现以下状况:

催料、赶货,干部们整天到处“救火”,忙得一团糟; 不良率就象水中的葫芦此起彼伏,上次质量 事故刚处理完,相同的事故又发生了! 现场材料堆放混乱,明明领出来的料却不知到哪去 找? 半成品铺天盖地,难以插脚 ……….

用拼搏的精神做事,用感恩的心做人

工作研究

方法研究

选择研究对象

记录现行工作方法

程序 分析

操作 分析

动作 分析

进行方法改进

拟定新的方法

作业测定 选择研究对象 确定时间研究方法 时间 预定时 工作 研究 间标准 抽样 确定宽放时间 制定标准时间

分析原因

确定主因

实施对策

D

NG

确认

效果

C

OK

标准化

巩固措施

今后打算

A

用拼搏的精神做事,用感恩的心做人

工艺流程

程序分析

加工路线

业务流程

人机操作

分 析 法

操作分析

联合操作

双手操作

动作要素

动作分析

微细动作

动作经济

用拼搏的精神做事,用感恩的心做人

用拼搏的精神做事,用感恩的心做人

如何对待、预防问题点?

What Who

3

How 6 5W 1H

Where

Why When

用拼搏的精神做事,用感恩的心做人

工艺改善与分析方法

企业是否曾经存在 或者如今依旧存在以下现象

订单批量越来越少; 品种数量越来越多; 交货周期越来越短; 销售单价越来越低; .......

用拼搏的精神做事,用感恩的心做人

导致生产出现以下状况:

催料、赶货,干部们整天到处“救火”,忙得一团糟; 不良率就象水中的葫芦此起彼伏,上次质量 事故刚处理完,相同的事故又发生了! 现场材料堆放混乱,明明领出来的料却不知到哪去 找? 半成品铺天盖地,难以插脚 ……….

改善方案PPT模板:提升效率,助力发展

02 助力发展策略 Supporting development strategies

优化资源配置

1. 优化资源配置:通过合理分配和利用现有资源,提高资源利用率,降 低浪费,从而实现企业资源的最大化利用。 2. 制定资源配置策略:根据企业的发展战略和市场需求,制定合理的资 源配置策略,确保各项资源得到充分利用,提高企业的竞争力。 3. 引入创新技术:运用先进的技术和管理方法,提高资源配置的效率和 准确性,降低人力、物力等资源的消耗。 4. 建立资源监控机制:通过建立完善的资源监控体系,实时监测资源配 置情况,及时发现问题并采取相应措施进行调整,确保资源配置的合理 性和有效性。

04 创新技术应用 Innovative Technology Application

创新技术应用概述

1. 创新技术应用概述:本PPT模板将详细介绍如何通过创新技术的应 用,提升工作效率和质量。我们将从最新的技术趋势出发,分析其在 各行业中的应用案例,以及如何将这些技术融入到我们的工作中,从 而实现更高效的工作流程和更好的业务成果。

提高执行效率

1. 优化工作流程:通过重新设计工作流程,减少不必要的步骤和冗余任务,提高工作效率。例如,将相似的任务 合并,使用自动化工具等。 2. 提高沟通效率:建立有效的沟通机制,确保信息的准确传递,避免因信息误解或延误导致的工作效率低下。例 如,定期进行团队会议,使用协作工具等。 3. 培训和发展员工:通过提供必要的培训和发展机会,提升员工的技能和知识,使他们能够更有效地完成任务。 例如,提供技能培训,鼓励员工自我学习等。 4. 设定明确的目标和期望:为员工设定明确、可衡量的目标和期望,可以帮助他们更好地理解工作要求,提高工 作效率。例如,制定SMART目标,定期进行绩效评估等。

流程优化方法PPT课件

流程优化方法

2019/11/8

制作人

目录

一、流程优化 二、流程优化的基本方法 三、流程管理2.0的流程优化方法

2019/11/9

优质

2

一、流程优化——流程

什么是流程(Flow Process)? 从原料到制成品的各项工序安排的 程序,是指一个或一系列连续有规律 的行动,这些行动以确定的方式发生 或执行,导致特定结果的实现。

项目评测和持续改进:项目效果评估,总结成功得失经验,并不断改进

2019/11/9

优质

5

二、流程优化基本方法

标杆瞄准 法

SDCA循 环

DMAIC 模型

ECRS分 析法

ESIA分 析法

2019/11/9

优质

6

1、标杆瞄准法(bench marking)

标杆瞄准(bench-marking)指企业将自己的产品、服务、 成本和经营实践,与那些相应方面表现最优秀、最卓有成效的 企业(并不局限于同一行业)相比较,以改进本企业经营业绩 和业务表现的这样一个不间断的精益求精的过程。

优质

7

1、标杆瞄准法(bench marking)

成立小组 确定主题

内部数据 收集分析

选定研究 对象

采取变革 行动

持续改进

2019/11/9

优质

8

2.DMAIC模型

2019/11/9

DMAIC模型是实施6sigma的一套操作方法。 通用电气公司总结了众多公司实施6sigma的经 验,系统地提出了实施6sigma的DMAIC模型.

2019/11/9

优质

15

3.ESIA分析法

2019/11/9

优质

16

4.ECRS分析法

2019/11/8

制作人

目录

一、流程优化 二、流程优化的基本方法 三、流程管理2.0的流程优化方法

2019/11/9

优质

2

一、流程优化——流程

什么是流程(Flow Process)? 从原料到制成品的各项工序安排的 程序,是指一个或一系列连续有规律 的行动,这些行动以确定的方式发生 或执行,导致特定结果的实现。

项目评测和持续改进:项目效果评估,总结成功得失经验,并不断改进

2019/11/9

优质

5

二、流程优化基本方法

标杆瞄准 法

SDCA循 环

DMAIC 模型

ECRS分 析法

ESIA分 析法

2019/11/9

优质

6

1、标杆瞄准法(bench marking)

标杆瞄准(bench-marking)指企业将自己的产品、服务、 成本和经营实践,与那些相应方面表现最优秀、最卓有成效的 企业(并不局限于同一行业)相比较,以改进本企业经营业绩 和业务表现的这样一个不间断的精益求精的过程。

优质

7

1、标杆瞄准法(bench marking)

成立小组 确定主题

内部数据 收集分析

选定研究 对象

采取变革 行动

持续改进

2019/11/9

优质

8

2.DMAIC模型

2019/11/9

DMAIC模型是实施6sigma的一套操作方法。 通用电气公司总结了众多公司实施6sigma的经 验,系统地提出了实施6sigma的DMAIC模型.

2019/11/9

优质

15

3.ESIA分析法

2019/11/9

优质

16

4.ECRS分析法

流程优化改善方案 ppt课件

建议改善: 1.建议由人力资源管理中心主导组织岗位能力评估及岗位认证培训,流程优化部门支持开展工作。 各 管理中心协助完成,岗位认证内为可分:新员工入职培训、质量培训、EHS培训、管理培训、 技术培训、特殊工种岗位资格培训、绿色产品基础知识培训、转岗培训等。考试合格后由人力资 源发上岗证方可上岗。 2.岗位技能培训由本部门完成,其它培训由人力资源协调完成; 3.定期对在职的岗位人员进行多技能培训,了解其它部门的操作流程,以便于配合跨部门的工作; 4.由人力资源主导选出厂级内部培训师兼本部门及跨部门的培训工作,明确其培训课程范围; 5.给各管理中心定出每月的培训指标,纳入到KPI考核范围;

广州丰彩集团

建议 项目

能源资源节省

主导

内控部、流程优 化中心

协助部门

各管理中心总监

改善前(问题): 1.各管理中心暂无能源资源(水、电、纸张、油、气)节省指标及控制方法;--随性管理 2.无监督部门进行持续改善的检查、回顾总结及数据分析;

建议改善: 1.由流程优化中心建立能源资源管理程序,并制定管理方案及目标指标;--水电、油、气 2.由内控与流程优化中心主导,生产管理中心协助制定补纸补版控制程序及制定补纸补版指标; ---印刷过程中造成的损耗,没有第二次上机; 3.补纸补版指标建议纳入到部门KPI指标中,进行持续改善; 4.由内部审核团队进行对管理方案及程序的执行检查,补纸数据由他库提供,补版数据由印前提 供;

流程优化改善方案

9

没有优秀的个人--只有优秀的团队

广州丰彩集团

建议 项目

系统数据控制

主导

流程优化中心, IT部

协助部门

各管理中心总监

改善前(问题): 1.报价系统数据过时,各部门的数据系统没有相互连接,无法相互控制;(报价、工单、采购、 PMC、订料购料、仓库进仓出仓、财务等) 2.手工计件由人工输入价格,产量,没有根系统工单数据等相连接,出现计件数据不准确; 3.各部门KPI指标数据收集大部分由人工制作,无法从系统中直接导出,无法确定其准确性; 4.KPI指标设定回顾数据分析周期过长(季度指标),一个季度回顾数据分析及改善(“黄瓜菜 都凉了”) 5.品质管理部门没有建立系统数据库,造成所有的验厂、投诉、检验数据等人工统计,一是数据 不准,二是无法系统上共享质量信息;

制程改善与案例分析ppt课件

-有无电力,水的浪费?

-蒸汽,压缩空气有无泄露处?

-是否不必要地使用电力、水、蒸汽,燃料,压缩空气?

-设备,机器有无不必要的空转?

-电力是否过负荷?

-能否有效地利用不必要的热量?

25

⑤各部门业务改善的检查清单

对 象 检查项目

-检查资料是否反馈到制造部门应用?

-能否废除或简略工序检查?

-能否废除或简略出厂检查?

步 骤

---避免现行方法影响 (3).现状分析

---IE技巧观察,数据分析

9

IE与现场改善

方

(4).比较分析结果 用5W2H将现状与理想方法比较,使差异

法 明确化.

研

(5).改良方法设计 ---生产数量/使用空间/质量.机能/过多的

究 人员

步 骤

---管理复杂化/费用/实施过程/劳务关系 (6).标准化及实施

IE的基础是“工作研究”

6

IE与现场改善

工作研究的对象 工 ---生产过程最理想?

---工作方法最好? 作 ---机器及工具是否最恰当? 研 ---物料是否最正确?

目的 究 ---生产过程可否简化或省略

---工作方法更完善 ---作业标准化/决定标准时间

7

IE与现场改善

方 探討項目

內容

分析手法

法 制造整個工程系統

-机器

-方法(Method) -交货(Delivery)

-手和脚 - 身体 - 疲劳 - 安全 - 操作

-布置 - 环境 - 照明 - 整理 - 搬运

-产品的设计质量 -原资财的设计品质 -原资财的品质,价格 –原材料使用法 -人-机械装备-库存-制造-检查-搬运 -修理费用-办公费-电力,动力

产品生产工艺流程改善方案doe实验设计步骤介绍PPT模板课件

基本概念

DOE(DESIGN OF EXPERIMENT试验设计)在质量 控制的整个过程中扮演了非常重要的角色,它是 我们产品质量提高,工艺流程改善的重要保证。

实验设计已广泛运用了从航天业到一般生产制造 业的产品质量改善、工艺流程优化甚至已运用到 医学界。通过对产品质量,工艺参数的量化分析, 寻找关键因素,控制与其相关的因素。

FMEA是在产品设计阶段和过程设计阶段, 对构成产品的子系统、零件,对构成过 程的各个工序逐一进行分析,找出所有 潜在的失效模式,并分析其可能的后果, 从而预先采取必要的措施,以提高产品 的质量和可靠性的一种系统化的活动。

感谢观看

汇报人:

根据实际需求,判别与选择不同的实验设计种类, 设计你的实验步骤,发现如何控制各种影响因素, 以最少的投入,换取最大的收益,从而使产品质 量得以提升,工艺流程最优化。

基本概念

试验设计,也称为 实验设计。数理统 计的一个分支。

关于如何按照预定 目标制订适当的实 验方案,以利于对 实验结果进行有效 的统计分析的数学 原理和实施方法。

04 用处说明

INSTRUCTIONS FOR USE

用处说明

科学合理地安排实验,从而减少实验次 数、缩短实验周期,提高了经济效益。

从众多的影响因素中找出 影响输出的主要因素。

分析影响因素之间交互作 用影响的大小。

分析实验误差的影响大小, 提高实验精度。

找出较优的参数组合,并通过对实验结 果的分析、比较,找出达到最优化方案 进一步实验的方向。

一个实验的设计, 即对实验的一种 安排

需要考虑实验所要解决的问题类型、对结论赋予何种程度的普遍性、希望以多大功效作检验、试验单元的齐性、每 次试验的耗资耗时等方面,选取适当的因子和相应的水平,从而给出实验实施的具体程序和数据分析的框架。

精益求精, 只为更好:工艺改善优化流程PPT

持续改进与追求卓越的未来征程

ห้องสมุดไป่ตู้

持续改进

• 定期评估工艺改善效果

• 根据客户需求调整优化方案

• 不断提高客户满意度

追求卓越

• 设定高远的目标

• 鼓励员工创新

• 不断提高工艺水平

⌛️

未来发展

• 适应市场变化,调整优化工艺

• 培养一支高素质的员工队伍

• 实现企业可持续发展

谢谢观看

T H A N K Y O U F O R WATC H I N G

• 满足客户个性化需求

• 利用大数据和人工智能技术

• 提高资源利用率

• 提供差异化产品和服务

• 提高生产自动化水平

• 减少环境污染

• 提高客户满意度

面临的挑战与应对措施

挑战

应对措施

• 技术更新迅速

• 持续关注行业技术发展

• 市场竞争加剧

• 加强创新能力培养

• 劳动力成本上升

• 提高生产效率,降低劳动力成本

Docs

明确改善目标

制定改善计划

• 提高生产效率

• 分析现有工艺问题

• 提高产品质量

• 制定改进措施

• 降低成本

• 设定改善时间表和责任人

工艺过程分析与瓶颈识别

工艺过程分析

• 分析生产流程

• 识别生产过程中的瓶颈

• 评估工艺参数的稳定性

瓶颈识别

• 设备故障

• 原材料质量不稳定

• 员工技能不足

提出改进方案与实施改善措施

• 提高员工技能水平

成功成果

• 生产效率显著提高

• 产品质量稳定提升

• 成本得到有效控制

⌛️

3流程的优化ppt课件

产等。

种类 ——工期优化、工艺优化、成本优化、技

术优化、质量优化等。

注意 ——流程的优化应在综合考虑各项指标的

基础上,抓住主要矛盾,突出重点指标的

优化,综合权衡,以达到整体优化的目的

。

精选课件ppt

30

练习:银行存(取)款

国有银行排队现象惊人 一个业务需85分钟

精选课件ppt

31

思考:

银行取(存)款流程的优化属于什么优化?

于:(B )

A.工期优化

B.技术优化

C.成本优化

D.质量优化

精选课件ppt

33

• 3、从正确发挥抽油烟机的作用出发,下面

哪个流程更优化( B )

A. 点火→开机→做饭→关机→闭火 B.开机→点火→做饭→闭火→关机 C. 开机→点火→做饭→关机→闭火 D.点火→开机→做饭→闭火→关机

精选课件ppt

34

买电器元件 焊底座

1

2小时

2

2小时

做灯罩 组装 调试

3

4

5

4小时 2小时 1小时

共需要11个小时 工期可否缩短?如何改进?

改进后可能会带来什么问题?

精选课件ppt

13

1 买电器元件(2小时) 2 焊底座(2小时) 3 做灯罩(4小时)

组装 4 2小时

调试51小时工期优 Nhomakorabea后:7个小时

精选课件ppt

14

精选课件ppt

48

某公司对工作过程的改革

某公司在改革前,其验收部门虽然产生了货 物到达的信息,但却无权处理它,而需要将验收 报告交至付款部门。后来采用新的计算机系统, 实现了信息的收集、存储和分享,使验收部门自 己就能独立完成产生信息和处理信息的任务。这 样,该公司在工作过程中减少了一个环节,精减 了75%的员工,降低了成本,极大地提高了效率。

种类 ——工期优化、工艺优化、成本优化、技

术优化、质量优化等。

注意 ——流程的优化应在综合考虑各项指标的

基础上,抓住主要矛盾,突出重点指标的

优化,综合权衡,以达到整体优化的目的

。

精选课件ppt

30

练习:银行存(取)款

国有银行排队现象惊人 一个业务需85分钟

精选课件ppt

31

思考:

银行取(存)款流程的优化属于什么优化?

于:(B )

A.工期优化

B.技术优化

C.成本优化

D.质量优化

精选课件ppt

33

• 3、从正确发挥抽油烟机的作用出发,下面

哪个流程更优化( B )

A. 点火→开机→做饭→关机→闭火 B.开机→点火→做饭→闭火→关机 C. 开机→点火→做饭→关机→闭火 D.点火→开机→做饭→闭火→关机

精选课件ppt

34

买电器元件 焊底座

1

2小时

2

2小时

做灯罩 组装 调试

3

4

5

4小时 2小时 1小时

共需要11个小时 工期可否缩短?如何改进?

改进后可能会带来什么问题?

精选课件ppt

13

1 买电器元件(2小时) 2 焊底座(2小时) 3 做灯罩(4小时)

组装 4 2小时

调试51小时工期优 Nhomakorabea后:7个小时

精选课件ppt

14

精选课件ppt

48

某公司对工作过程的改革

某公司在改革前,其验收部门虽然产生了货 物到达的信息,但却无权处理它,而需要将验收 报告交至付款部门。后来采用新的计算机系统, 实现了信息的收集、存储和分享,使验收部门自 己就能独立完成产生信息和处理信息的任务。这 样,该公司在工作过程中减少了一个环节,精减 了75%的员工,降低了成本,极大地提高了效率。

业务流程梳理与改善分析ppt课件

2、流程管理是什么

BPR:业务流程进行根本性再思考和彻底性再设

计,从而获得在成本、质量、服务和速度等方面业绩的戏 剧性改善”。

BPI: 为了改善企业的成本、质量、服务及速度,对关键流

程进行改进和完善,局部流程优化,是一种震动小 、逐步改变员工习惯、容易见效的管理改进方法。

13

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

作用三:加强协作

把对领导负责变为以 顾客为导向,可以明 确部门在流程中的职

责,减少相互推 委扯皮的现象

20

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

构建流程驱动型组织

战略

组织

部门

价值流失

部门4

客户

流程1

流程2

流程3

流程4

客户

IT技术

价值流失

21

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

作用四:创造价值

更快

• 加快订单完成时间 • 缩短内部运作时间

作用五:流程E化基础

基于流程管理的

系统实施

IT系统使 用培训

IT系统实 施

IT系统选 型

IT 系统规 划制定

流程的实时监控

和持续优化

流程管理 机制建立

基于流程管理的

组织实施

工作流方 案设计

BPR:业务流程进行根本性再思考和彻底性再设

计,从而获得在成本、质量、服务和速度等方面业绩的戏 剧性改善”。

BPI: 为了改善企业的成本、质量、服务及速度,对关键流

程进行改进和完善,局部流程优化,是一种震动小 、逐步改变员工习惯、容易见效的管理改进方法。

13

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

作用三:加强协作

把对领导负责变为以 顾客为导向,可以明 确部门在流程中的职

责,减少相互推 委扯皮的现象

20

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

构建流程驱动型组织

战略

组织

部门

价值流失

部门4

客户

流程1

流程2

流程3

流程4

客户

IT技术

价值流失

21

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

作用四:创造价值

更快

• 加快订单完成时间 • 缩短内部运作时间

作用五:流程E化基础

基于流程管理的

系统实施

IT系统使 用培训

IT系统实 施

IT系统选 型

IT 系统规 划制定

流程的实时监控

和持续优化

流程管理 机制建立

基于流程管理的

组织实施

工作流方 案设计

《改善八大步骤》课件

THANKS

感谢观看

《改善八大步骤》ppt课件

目录

• 引言 • 明确问题 • 设定目标 • 制定对策 • 实施对策 • 检查效果 • 标准化 • 总结和未来计划

01

引言

改善的定义

01

改善是指通过不断优化和改进生 产、管理、服务等方面的工作, 提高工作效率、降低成本、提升 品质的过程。

02

改善是一种持续不断的过程,需 要不断发现和解决问题,不断寻 求改进和创新。

定期对员工进行考核,确保他们能够 按照新标准进行操作,并及时纠正不 规范的行为。

通过实践操作、模拟演练等方式,让 员工熟悉并掌握新标准操作流程。

08

总结和未来计划

对改善过程进行总结和反思

总结

回顾整个改善过程,包括改善的 背景、目标、实施步骤和效果, 分析其中的成功和不足之处。

反思

深入思考改善过程中的经验和教 训,找出可以改进的地方,为今 后的改善活动提供借鉴。

对未来计划进行规划和展望

规划

根据总结和反思的结果,制定未来改善的计划和目标,明确 具体的实施步骤和方法。

展望

对未来的改善趋势和方向进行预测,为企业的持续改进提供 战略指导。

确定下一步的改善重点和目标

重点

根据总结和反思的结果,确定下一步 改善的重点领域和关键问题,集中资 源和力量进行解决。

目标

设定具体的、可衡量的改善目标,明 确实现目标的时间节点和责任人,确 保改善活动的有效推进。

02

检查改善措施是否具有长期可持续性,是否能够在未来继续产

生良好的效果。

衡量改善的经济效益

03

评估改善措施对企业的经济效益的影响,包括成本降低、生产

效率提高等方面。

质量管理-六西格玛项目的实施流程与改进方法PPT课件

.

管理方式的变革

❖ 跨国集团大量涌现; ❖ 企业多元化,多样化发展成为趋势; ❖ 组织结构扁平化,强调更快的反映速度; ❖ 精益生产;

(多品种、小批量,零库存,准时交货,零缺陷等。典型的如DELL电脑)

❖ 更加重视服务,关注顾客价值; ❖ 与供应商建立战略合作伙伴关系。

.

为什么要做6sigma? 生存!

.

推进企业文化的转变

6sigma需要企业的工作方式发生根本转变,6sigma将 改造公司的文化。 6Sigma理论是管理方法上的又一次革命,它可以帮助 企业保持或获得同业领先的市场地位,为企业的长期 、稳定发展提供保证。

.

6σ普及培训教材

二、6sigma组织构架及推行

.

6sigma--工具

❖ 6σ框架下,几乎包括了所有的统计和质量管理方法 ❖ 6σ本身并没有独创出什么新的工具或方法 ❖ 强调工具的应用是6sigma的特色,但是工具并不是包治百 病的灵丹妙药 ❖ 6σ管理法中强调的是基于事实,基于数据的分析和改进, 工具只对这些工作提供辅助作用。

设计公差

3

3

2.六西格玛的统计学意义

.

6 含义:次品率为百万分之2

设计公差

6

6

.

工序的实际平均值不等于设计的平均值

设计公差

六西格玛含义

.

DFSS DMAIC 控制图表 缺陷测量 怕累托图表 过程映射 根本原因分析

3.六西格玛的相关概念

.

统计过程控制 树状图表 黑带 控制

Six Sigma Black Belts 黑带(全职)

Six Sigma Green Belts 绿带(兼职)

专职改进专家,选择项目成员制定和管理 项目计划,有效使用6σ工具进行改进,督 导数据收集合分析,向高层管理者汇报项

管理方式的变革

❖ 跨国集团大量涌现; ❖ 企业多元化,多样化发展成为趋势; ❖ 组织结构扁平化,强调更快的反映速度; ❖ 精益生产;

(多品种、小批量,零库存,准时交货,零缺陷等。典型的如DELL电脑)

❖ 更加重视服务,关注顾客价值; ❖ 与供应商建立战略合作伙伴关系。

.

为什么要做6sigma? 生存!

.

推进企业文化的转变

6sigma需要企业的工作方式发生根本转变,6sigma将 改造公司的文化。 6Sigma理论是管理方法上的又一次革命,它可以帮助 企业保持或获得同业领先的市场地位,为企业的长期 、稳定发展提供保证。

.

6σ普及培训教材

二、6sigma组织构架及推行

.

6sigma--工具

❖ 6σ框架下,几乎包括了所有的统计和质量管理方法 ❖ 6σ本身并没有独创出什么新的工具或方法 ❖ 强调工具的应用是6sigma的特色,但是工具并不是包治百 病的灵丹妙药 ❖ 6σ管理法中强调的是基于事实,基于数据的分析和改进, 工具只对这些工作提供辅助作用。

设计公差

3

3

2.六西格玛的统计学意义

.

6 含义:次品率为百万分之2

设计公差

6

6

.

工序的实际平均值不等于设计的平均值

设计公差

六西格玛含义

.

DFSS DMAIC 控制图表 缺陷测量 怕累托图表 过程映射 根本原因分析

3.六西格玛的相关概念

.

统计过程控制 树状图表 黑带 控制

Six Sigma Black Belts 黑带(全职)

Six Sigma Green Belts 绿带(兼职)

专职改进专家,选择项目成员制定和管理 项目计划,有效使用6σ工具进行改进,督 导数据收集合分析,向高层管理者汇报项

工艺流程改善培训ppt课件

。

ECRS分析法:通过取消(Eliminate)、合并(Combine)、重排( Rearrange)、简化(Simplify)等手段对操作方法进行改进。

工艺流程改善的步骤与方法

设备布局优化

通过对设备布局进行合理规划,减少 物料搬运距离和时间,提高生产效率 。

自动化程度提高

通过引入自动化设备和技术,减少人 工操作环节,提高生产效率和产品质 量。

某制造企业通过流程分析,发现生产 过程中的物料搬运环节存在浪费,于 是引入自动化物料搬运设备,提高了 生产效率和产品质量。

某电子产品制造企业引入新技术,采 用机器人自动化生产线,提高了生产 效率和产品质量,降低了人工成本。

案例二

某服装企业通过流程改进,将原本分 散的生产线整合为集中生产线,减少 了生产时间和成本,提高了生产效率 。

工艺流程改善培训

汇报人:可编辑

2023-12-22

目

CONTENCT

录

• 工艺流程改善概述 • 工艺流程分析 • 工艺流程优化策略 • 工艺流程改善实施 • 工艺流程改善的实践案例 • 总结与展望

01

工艺流程改善概述

定义与重要性

定义

工艺流程改善是对现有工艺流程进行全面分析,找出瓶颈和问题 ,通过改进操作方法、优化设备布局、提高自动化程度等手段, 提高生产效率、降低成本、提升产品质量的过程。

通过对生产线布局进行优化,可以减少生产过程中的浪费和等待时间,提高生 产效率。例如,将生产线上的不同工序按照工艺流程进行重新排列,或者将一 些工序合并在一起,可以减少运输和搬运的时间和成本。

案例二:生产计划优化

总结词

提高准时交货率、降低库存成本

详细描述

通过优化生产计划,可以更好地满足客户需求,提高准时交货率。同时,也可以 降低库存成本,减少资金的占用。例如,可以根据订单量和客户需求,合理安排 生产计划和生产进度,避免生产过剩或不足的情况发生。

ECRS分析法:通过取消(Eliminate)、合并(Combine)、重排( Rearrange)、简化(Simplify)等手段对操作方法进行改进。

工艺流程改善的步骤与方法

设备布局优化

通过对设备布局进行合理规划,减少 物料搬运距离和时间,提高生产效率 。

自动化程度提高

通过引入自动化设备和技术,减少人 工操作环节,提高生产效率和产品质 量。

某制造企业通过流程分析,发现生产 过程中的物料搬运环节存在浪费,于 是引入自动化物料搬运设备,提高了 生产效率和产品质量。

某电子产品制造企业引入新技术,采 用机器人自动化生产线,提高了生产 效率和产品质量,降低了人工成本。

案例二

某服装企业通过流程改进,将原本分 散的生产线整合为集中生产线,减少 了生产时间和成本,提高了生产效率 。

工艺流程改善培训

汇报人:可编辑

2023-12-22

目

CONTENCT

录

• 工艺流程改善概述 • 工艺流程分析 • 工艺流程优化策略 • 工艺流程改善实施 • 工艺流程改善的实践案例 • 总结与展望

01

工艺流程改善概述

定义与重要性

定义

工艺流程改善是对现有工艺流程进行全面分析,找出瓶颈和问题 ,通过改进操作方法、优化设备布局、提高自动化程度等手段, 提高生产效率、降低成本、提升产品质量的过程。

通过对生产线布局进行优化,可以减少生产过程中的浪费和等待时间,提高生 产效率。例如,将生产线上的不同工序按照工艺流程进行重新排列,或者将一 些工序合并在一起,可以减少运输和搬运的时间和成本。

案例二:生产计划优化

总结词

提高准时交货率、降低库存成本

详细描述

通过优化生产计划,可以更好地满足客户需求,提高准时交货率。同时,也可以 降低库存成本,减少资金的占用。例如,可以根据订单量和客户需求,合理安排 生产计划和生产进度,避免生产过剩或不足的情况发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防呆:利用简单的机构设计来预防出错,真的做 到預防。

接触性:利用加工件的外观或尺寸差异来启动防 呆措施。

固定数值型:利用预定动作数目,和事先将材料 分组成和动作数相同数量,每隔期间可以Check有 无失误。例如:锁螺丝数量的Check

10

搬运的改善(不产生附加价值)

搬运删除

搬运的产生,都是因Layout而产生。 搬运的主要手段是“删除搬运”改善

2

利用“流程分析”,从大处着手。 利用流程分析,可将“问题”目视化。

符号

说明

• 加工(Processing)

-对产品作外观、性质改变的作业。例如:老化、组装 材料切削…等。

• 检验(Inspection)

-检查、测试产品特质。外观品质是否与标准规格脗合

Delay

• 搬运(Transportation)

①分出良品与不良品 ②将不良现象,往前回锁(治疗型) ③可以有效降低不良品产生

根据AQL抽验 统计的品质管制

①抽样某个百分比的 ②容许不良品存在(死亡证明书型) ③没有提升质量

①抽样 ②根据制程异常采取校正行动(预防型) ③容许少量不良

如何做到零缺点??

8

改善Байду номын сангаас验的方法:(2)

A、预防不良的产生

什么是“品质”?

“与产品规格的脗合程度” “客人对产品效能的满意度 ” 感官的品质 “因产品性能未达到最适设计,而造成的社会成本损失”----田口玄一

不良品的损失:

内部失败成本

- 重工(人工、材料) - 次级品 - 报废、不良 - 交货延迟

外部失败成本

- 退修 - 商誉损失

①每件产品约5~10倍于单价 ②因产品不良,客人会重复5~10次

-将材料、半成品或成品改变存放位置。例如用台车、牛 车搬运箱装或栈板材料。

• 制程延迟(Process delay)

-整个批次等待前批次尚在加工、检验或移动。

• 批次延迟(Lot delay)

-同批次中,因有些尚在加工,需等待,造成延迟。

3

加工(Processing)的改善

减少加工或合并加工,增加产品性价比

11

流线化生产(1)-传统的Layout方式

功能别的Layout

产品别的Layout

拆解区 测试区

拆解

拆解

退修区

老化 包装

• 特色:相同的设备置放在同一区 • 目的:设备利用率最大化 • 缺点:1)搬运多

2)制程间的库存多 3)投入至产出时间长 4)品质无法确保

测试 维修 老化

测试 维修 老化

包装

14

“延迟”的改善:

-主要从产品设计入手

-主要负责:产品设计人员(Designer)

-改善手法:VA/VE

-例如:

(1)减少小板数 (2)改变NB组合方式,减少锁螺丝数量 (3)实例:钢板架

有效“改善”加工的方法

-设计经济有效的“加工方法”,“制程条件”。 -主要负责人:制程工程师,IE人员 -改善手法:治具使用、新制造方法

IE 训IE练训教练程教V程er 1.0

13

延迟改善

“延迟”在哪里?在何时产生?

设备故障了, 先工程来料 先堆积吧!

用容器装加 工件,在制 程间移动

产线里各制程 cycle time 差 异大,造成堆

积!

要机种切换 怕影响产能,

多做一些

怕生产不良 品,多做一 些做buffer

IE 训练教程 Ver 1.0

IE 训练教程 Ver 1.0

1

生产流程分析与改善

“生产流程” “作业”

现场生产活动的组合

例子: 生产流程

符号

1、不良板子,储存于静电箱内 2、搬运至退修区 3、等待测试 4、测试确认不良现象

5、暂存于WIP,等待维修

6、维修(更换零件)

…

…

作业

•刷 Bar code •套入静电袋 •放于隔板内

•拿板子置入测试治具 •插上必要接口 •执行测试程式 •输入不良代号 •拔出接口

告诉人家,不要再买。

- 产品责任

SONY电池的例子

6

Count how many “F”….

FINISHED FILES ARE THE RESULT OF YEARS OF SCIENTIFIC STUDY COMBINED WITH THE EXPERIENCE OF YEARS...

THEN HOW TO UTILIZE THE KNOWLEDGE OF THE DOCUMENTED FILES IS THE KEY ON ORGANIZATION LEARNING…

包装

产品1

产品2

• 特色:按产品群别来安排设备

• 目的:产品流线化

IE 训练教程 Ver 1.0

12

流线化生产(2)

按流程(工程)顺序把设备尽量靠在一起 一笔化

• PQ分析找出最大者

• 多能工

(产品)

(人员)

• 设备要小而美 • 要移动容易 • 产能要均匀

(设备)

制程及设备靠在一起,自然不用搬运了

NO MATTER HOW MANY FILES THERE ARE, OF COURSE, UNDER THE LIMITATION OF SPACE..

7

改善检验的方法:(1)

100%出货检验

”情报式”(Informative) 100%检验

①只分出良品与不良品 ②没有提升整体质量

(出具死亡证明书)

B、不良产生时,侦测反馈要 快,避免再产生新的不良

A、自我检验(Self-Inspection)

B、下一工位检验 (Successive-Inspection )

加工

加工

加工

加工

• 虽然只要一发生不良,立即反馈给前工程(反馈时时=1pcs) • 但还是做不到“零缺点”

9

改善检验的方法:(2)(Poka-Yoke) (Fool-Proof)防呆 (愚巧)

-例如:

4

检验的改善

产品品质的一些观念——预防胜于治疗

品质是设计出来的

进

80%的品质在产品设 计完成时已经决定了

化

品质是制造出来的

生产人员可以做什么?

品质是检验出来的

时间

- 检验(筛选)避免不良品流出

不接受不良品 不制造不良品 不将不良品给下工程

- 预防不良品产生

5

产品品质——检查被认为有效提升品质的必要方法

流线化作业,删除全部搬运

如何做流线化生产??

搬运效率改善

指数

增加每次的搬运量,减少搬运

0

次数(×)

自动化的搬运设备,例如AGV,输

1

送带(×)

2

增加搬运场的“搬运活性指数” 细而快的流动

3

4

IE 训练教程 Ver 1.0

符号

方式方法

散乱地放在地板 或工作桌上 成束放于容器中

搭载于栈板上

搭载于台车上

由输送带搬运

接触性:利用加工件的外观或尺寸差异来启动防 呆措施。

固定数值型:利用预定动作数目,和事先将材料 分组成和动作数相同数量,每隔期间可以Check有 无失误。例如:锁螺丝数量的Check

10

搬运的改善(不产生附加价值)

搬运删除

搬运的产生,都是因Layout而产生。 搬运的主要手段是“删除搬运”改善

2

利用“流程分析”,从大处着手。 利用流程分析,可将“问题”目视化。

符号

说明

• 加工(Processing)

-对产品作外观、性质改变的作业。例如:老化、组装 材料切削…等。

• 检验(Inspection)

-检查、测试产品特质。外观品质是否与标准规格脗合

Delay

• 搬运(Transportation)

①分出良品与不良品 ②将不良现象,往前回锁(治疗型) ③可以有效降低不良品产生

根据AQL抽验 统计的品质管制

①抽样某个百分比的 ②容许不良品存在(死亡证明书型) ③没有提升质量

①抽样 ②根据制程异常采取校正行动(预防型) ③容许少量不良

如何做到零缺点??

8

改善Байду номын сангаас验的方法:(2)

A、预防不良的产生

什么是“品质”?

“与产品规格的脗合程度” “客人对产品效能的满意度 ” 感官的品质 “因产品性能未达到最适设计,而造成的社会成本损失”----田口玄一

不良品的损失:

内部失败成本

- 重工(人工、材料) - 次级品 - 报废、不良 - 交货延迟

外部失败成本

- 退修 - 商誉损失

①每件产品约5~10倍于单价 ②因产品不良,客人会重复5~10次

-将材料、半成品或成品改变存放位置。例如用台车、牛 车搬运箱装或栈板材料。

• 制程延迟(Process delay)

-整个批次等待前批次尚在加工、检验或移动。

• 批次延迟(Lot delay)

-同批次中,因有些尚在加工,需等待,造成延迟。

3

加工(Processing)的改善

减少加工或合并加工,增加产品性价比

11

流线化生产(1)-传统的Layout方式

功能别的Layout

产品别的Layout

拆解区 测试区

拆解

拆解

退修区

老化 包装

• 特色:相同的设备置放在同一区 • 目的:设备利用率最大化 • 缺点:1)搬运多

2)制程间的库存多 3)投入至产出时间长 4)品质无法确保

测试 维修 老化

测试 维修 老化

包装

14

“延迟”的改善:

-主要从产品设计入手

-主要负责:产品设计人员(Designer)

-改善手法:VA/VE

-例如:

(1)减少小板数 (2)改变NB组合方式,减少锁螺丝数量 (3)实例:钢板架

有效“改善”加工的方法

-设计经济有效的“加工方法”,“制程条件”。 -主要负责人:制程工程师,IE人员 -改善手法:治具使用、新制造方法

IE 训IE练训教练程教V程er 1.0

13

延迟改善

“延迟”在哪里?在何时产生?

设备故障了, 先工程来料 先堆积吧!

用容器装加 工件,在制 程间移动

产线里各制程 cycle time 差 异大,造成堆

积!

要机种切换 怕影响产能,

多做一些

怕生产不良 品,多做一 些做buffer

IE 训练教程 Ver 1.0

IE 训练教程 Ver 1.0

1

生产流程分析与改善

“生产流程” “作业”

现场生产活动的组合

例子: 生产流程

符号

1、不良板子,储存于静电箱内 2、搬运至退修区 3、等待测试 4、测试确认不良现象

5、暂存于WIP,等待维修

6、维修(更换零件)

…

…

作业

•刷 Bar code •套入静电袋 •放于隔板内

•拿板子置入测试治具 •插上必要接口 •执行测试程式 •输入不良代号 •拔出接口

告诉人家,不要再买。

- 产品责任

SONY电池的例子

6

Count how many “F”….

FINISHED FILES ARE THE RESULT OF YEARS OF SCIENTIFIC STUDY COMBINED WITH THE EXPERIENCE OF YEARS...

THEN HOW TO UTILIZE THE KNOWLEDGE OF THE DOCUMENTED FILES IS THE KEY ON ORGANIZATION LEARNING…

包装

产品1

产品2

• 特色:按产品群别来安排设备

• 目的:产品流线化

IE 训练教程 Ver 1.0

12

流线化生产(2)

按流程(工程)顺序把设备尽量靠在一起 一笔化

• PQ分析找出最大者

• 多能工

(产品)

(人员)

• 设备要小而美 • 要移动容易 • 产能要均匀

(设备)

制程及设备靠在一起,自然不用搬运了

NO MATTER HOW MANY FILES THERE ARE, OF COURSE, UNDER THE LIMITATION OF SPACE..

7

改善检验的方法:(1)

100%出货检验

”情报式”(Informative) 100%检验

①只分出良品与不良品 ②没有提升整体质量

(出具死亡证明书)

B、不良产生时,侦测反馈要 快,避免再产生新的不良

A、自我检验(Self-Inspection)

B、下一工位检验 (Successive-Inspection )

加工

加工

加工

加工

• 虽然只要一发生不良,立即反馈给前工程(反馈时时=1pcs) • 但还是做不到“零缺点”

9

改善检验的方法:(2)(Poka-Yoke) (Fool-Proof)防呆 (愚巧)

-例如:

4

检验的改善

产品品质的一些观念——预防胜于治疗

品质是设计出来的

进

80%的品质在产品设 计完成时已经决定了

化

品质是制造出来的

生产人员可以做什么?

品质是检验出来的

时间

- 检验(筛选)避免不良品流出

不接受不良品 不制造不良品 不将不良品给下工程

- 预防不良品产生

5

产品品质——检查被认为有效提升品质的必要方法

流线化作业,删除全部搬运

如何做流线化生产??

搬运效率改善

指数

增加每次的搬运量,减少搬运

0

次数(×)

自动化的搬运设备,例如AGV,输

1

送带(×)

2

增加搬运场的“搬运活性指数” 细而快的流动

3

4

IE 训练教程 Ver 1.0

符号

方式方法

散乱地放在地板 或工作桌上 成束放于容器中

搭载于栈板上

搭载于台车上

由输送带搬运