精镗刀 使用说明书

加工中心镗刀完整的使用方法

加工中心镗刀完整的使用方法加工中心镗刀是一种常见的切削工具,用于加工金属零件的精确孔径。

以下是它完整的使用方法:

1.确定加工要求:在使用加工中心镗刀前,必须先确定所需孔的直径、深度及其精度等加工要求。

2.安装:将加工中心镗刀插入加工中心的主轴中,紧固并夹紧,调整刀具偏心。

3.编程:根据加工要求编写程序。

4.预设切削参数:预设切削参数,如切削速度、进给速度和切削深度等。

5.加工:将工件放置在加工中心上,启动机床并开始加工。

6.精确测量:在加工完成后,使用合适的测量工具,如千分尺、游标卡尺等进行精确的测量,判断加工效果是否达到要求。

7.刀具保养:及时清理刀具、夹具等部件,保证其正常运转。

8.如有异常现象,如振动、噪音等,需要立即停止机床,进行检查和调整。

以上是加工中心镗刀完整的使用方法,使用时需要注意安全,保证加工效果和刀具寿命,同时也需要定期维护和保养,以便更好地发挥其功能。

精镗刀使用说明书

精镗刀使用说明书一、产品概述精镗刀是一种高精度的切削工具,主要用于机械加工领域的镗削操作。

它具有切削效率高、加工精度高、使用寿命长等优点,广泛应用于航空、汽车、模具等行业,对于各类孔的加工起到了重要作用。

二、安全使用须知1. 在使用精镗刀之前,请确保您已经完全理解并熟悉了本使用说明书,并掌握了正确的操作方法。

2. 操作人员必须佩戴安全防护设备,如护目镜、安全手套等。

3. 避免与其他金属物体发生碰撞,以免引起意外损伤。

4. 切勿将手指或其他身体部位靠近刀具切削区域,以免造成伤害。

5. 在更换刀具或进行调整时,请务必确认电源已经关闭,并等待刀具彻底停止运转后进行操作。

三、适用范围精镗刀适用于各种金属材料的镗削操作,包括但不限于铁、铜、铝、不锈钢等。

四、主要部件及功能1. 刀杆:用于支撑刀具,并通过夹持装置将刀具固定在刀杆上。

2. 刀具:用于切削金属材料,根据加工需求选择不同类型和规格的刀具。

3. 主轴:将动力传递至刀具上,用于带动刀具旋转。

4. 调节螺旋:用于调节镗削深度,控制加工尺寸精度。

5. 进给手轮:用于调整刀具的进给速度。

6. 控制面板:用于控制精镗刀的开关、速度等参数。

五、操作方法1. 使用前准备:a. 将精镗刀放置在平稳的工作台上,并将其固定。

b. 检查刀具是否安装正确,固定可靠。

c. 检查各个部位是否松动,如有松动请紧固好。

d. 根据加工需要,选择合适的刀具,并检查其状态是否良好。

2. 开机操作:a. 接通电源,打开精镗刀的电源开关。

b. 调节转速:通过控制面板上的转速按钮,调节精镗刀的转速,根据加工需求选择合适的转速。

c. 调节进给速度:通过进给手轮,调节刀具的进给速度,控制镗削的进给量。

d. 进行加工:将工件放置在工作台上,调节刀具位置和深度,进行正常的镗削工作。

3. 关机操作:a. 先停止刀具的转动,等待刀具彻底停止运转。

b. 关闭精镗刀的电源开关,切断电源供应。

c. 清理工作台和精镗刀,确保无异物残留。

数控加工镗刀技术:精细化镗刀结构及应用方法

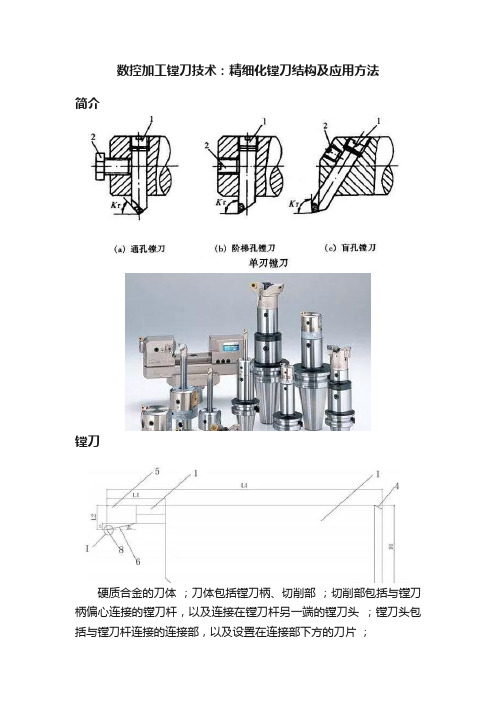

数控加工镗刀技术:精细化镗刀结构及应用方法简介镗刀硬质合金的刀体;刀体包括镗刀柄、切削部;切削部包括与镗刀柄偏心连接的镗刀杆,以及连接在镗刀杆另一端的镗刀头;镗刀头包括与镗刀杆连接的连接部,以及设置在连接部下方的刀片;刀片截面呈三角形;切削部总长为2mm-2.5mm,切削部宽度为2mm-3mm。

刀片截面呈三角形;镗刀总长为 8mm-10mm,刀柄直径为1mm-3mm。

镗刀片竖直的直角边长为0.2mm-0.3mm,径向前角为8° -12°。

降低铣削过程的挠曲。

镗刀柄右端端部设有倒角。

从而便于镗刀柄的安装。

镗刀柄内设有冷却液进孔,冷却液进孔一端伸出镗刀柄右端,另一端位于镗刀柄内;镗刀柄回转面内设有若干通孔,该通孔一端伸出镗刀柄左端,另一端与冷却液进孔连通;镗刀杆与镗刀头接触处设有沿镗刀杆周边延伸的沟槽;镗刀杆上设有连通沟槽与通孔的导向槽。

降低镗刀头的温度。

应用方法例 1镗刀,包括硬质合金的刀体;刀体包括镗刀柄 1、切削部;切削部包括与镗刀柄偏心连接的镗刀杆2,以及连接在镗刀杆另一端的镗刀头;镗刀头包括与镗刀杆连接的连接部 5,以及设置在连接部下方的刀片6,采用硬质合金制成的镗刀杆降低镗削过程中由于切向力和径向力产生的挠曲,从而提高零件的表面质量;刀片截面呈三角形,刀尖与水平线形成的径向前角,对镗削加工中形成的金属屑起到导向作用;切削部总长L1 为2mm-2.5mm,切削部宽度L2 为2mm-3mm,切削部长度和宽度均较短,便于伸入较小的内孔内镗削,同时减小镗刀的挠曲量。

例 2在前述例的基础上,为了降低铣削过程的挠曲,刀片截面呈三角形;镗刀总长 L4 为 8mm-10mm,刀柄直径 D1 为 1mm-3mm。

由于当镗刀杆直径增大时,其截面惯性矩也会增大,挠曲量将会随之减小。

例 3在前述例的基础上,为了便于排屑,镗刀片竖直的直角边长 L3 为0.2mm-0.3mm,径向前角 a1 为8° -12°。

立式精镗床安全操作规程

立式精镗床安全操作规程

一、操作规程

1、开动前,应检查并掌握主轴结构性能,检查滑架顶部、三角皮带传动处的惰轮是否紧张。

2、开动进刀前,应检查镗刀是否上牢,工件是否夹紧、夹牢,所用的压板是否平稳,支撑压板的垫铁不宜块数过多,分度应适中。

3、镗制汽车汽缸时,要用定心球杆确定中心孔位置。

4、开动期间,不准测量尺寸和用手摸加工面。

镗孔时,不准头贴近加工孔观察进刀情况。

5、主轴升降手轮,必须当主轴进给变换手柄压上时,方能进行。

6、主轴快速上下与主轴手移动互锁.在接通快速和手轮时,不能接通手移动手轮。

7、主轴快速上下与主轴回转互锁,二者不能同时开动。

8、经常检查电器开关,电器元件均应确保可靠,非必要时,不能乱调整。

9、保险器的保险丝和继电器的热元件只能根据原规格更换,禁止使用不符规格的代用品。

二、日常保养

1、擦净立镗外表及导轨面和工作台的镗屑油污,并及时给导轨面加油润滑。

2、按润滑图表规定加油润滑各部位.

3、检查各手柄位置及仪表读数是否正常,并开空车试验。

4、利用停机间隙,随时按需要给高速运转的镗头加油润滑。

5、擦净尘屑油污,并及时给导轨面、丝杠、工作台面加油润滑。

6、将各部件擦拭并进行必要润滑后归位。

7、将本班使用的附件擦拭并必要润滑后,按定置管理要求摆放整齐。

8、将本班使用的工、夹、量具擦拭后归位.

9、认真检查、填写设备的日常点检卡和交接班记录。

10、将已镗好的工件清扫后,按定置管理摆(吊)放整齐。

精镗刀使用说明书

精镗刀使用说明书一、产品概述精镗刀是一种用于加工孔内表面的工具,广泛应用于机械制造、汽车制造、航空航天等领域。

本说明书将为您介绍精镗刀的使用方法、操作注意事项以及保养维护等内容。

二、使用方法1. 安装精镗刀a. 将精镗刀插入主轴孔,确保与主轴平行,并旋紧刀柄螺母。

b. 调整精镗刀的刀具位置,使其达到所需加工孔径的要求。

c. 使用工具将精镗刀扣紧,确保刀具与精镗刀整体稳固连接。

2. 调整切削速度a. 根据材料的硬度和加工情况,选择适当的切削速度。

b. 切削速度过慢会导致切屑堆积,影响加工质量;切削速度过快则容易造成刀具磨损加剧。

c. 在加工过程中,如发现切削速度不适宜,可适时调整以提高加工效果。

3. 进行精镗切削a. 确保工件和精镗刀之间的配合良好,避免出现松动或过紧的情况。

b. 保持稳定的切削压力,以确保刀具能够顺利进行切削。

c. 进行切削时,切削力应均匀分布,避免局部过大导致工件变形或刀具损坏。

4. 注意事项a. 在进行精镗切削时,应佩戴防护眼镜和手套,以防切削过程中产生的切屑对人身造成伤害。

b. 精镗切削过程中应保持工作环境整洁,及时清除切削产生的切屑,以免影响加工质量。

c. 使用精镗刀时,应注意防范电动机过热和电路故障,及时进行维修保养。

三、保养维护1. 定期清洗a. 使用完毕后,应将精镗刀放置于清洁干燥的地方,避免沾染灰尘或水分。

b. 使用软布擦拭刀具表面,去除切削过程中产生的痕迹和油污等。

2. 刀具磨损检查a. 定期检查精镗刀的刀具磨损情况,如发现磨损过大,应及时更换刀具。

b. 刀具磨损对加工质量和效率有较大影响,因此需要保持刀具的锋利度。

3. 刀具存放a. 将精镗刀放置于干燥的工具箱中,避免受潮或变形。

b. 刀具之间应保持间隔,避免相互碰撞和划伤。

4. 注意安全a. 精镗刀属于尖锐工具,使用时应注意安全,避免刀具误伤人体。

b. 小心操作,避免过度使用力量,以免造成刀具损坏。

四、故障排除以下列举了一些常见的精镗刀故障及解决方法:a. 切削效果不佳:检查刀具是否磨损严重,需要更换;切削速度是否合适,需适当调整。

镗刀刀具知识演示文稿

加工直徑20~1250mm

0.01

+

-

二、精镗刀具

不必重新固定工件

3、模块式精镗刀

提高加工精度、工作效率 降低加工时间、工具成本

同一镗头

既可用于正镗→

也可用于反镗→

二、精镗刀具 3、模块式精镗安装示意

延长器

减径器

根据不同的孔径,孔深及型状选配刀具。

二、精镗刀具

3、模块式精镗切削参数 Vc=80-300,进给F=0.05-0.1,切深ap=0.1-0.3

四、对刀仪

1、电子式

2、光学感应式

(经济 适用) (功能丰富)

五、考考你???

你A

该

选

择 谁

B

?

d1

L1

L2

d2

d1

L2 L1

五、考考你???

你

A

该

选

择B

谁

?

五、考考你???

A

Φ39

你该选择谁?

B

Φ50

41-54 例:Φ53 52-70

五、考考你???

A

Φ50

52-70

B 你该选择谁?

SCK5

二、精镗刀具

1、组合式精镗系列(小孔径)

孔径小于 φ20的小孔加工

最小到2MM

φ15

+0.01 0

SCK基础柄

镗杆

90

SBJ小径精镗头

小镗头

注:当精镗程序G76使用时,M19主轴定位后,应注意装具其刀尖与法兰盘卡槽是 否在一直线上,避免因此撞刀或拉伤工件表面。

二、精镗刀具

2、整体式精镗刀(淘汰产品)

小镗杆(SBS),適用 於BSA、BSB粗镗刀杆, 适合精加工及中切削加 工,有30、45、90度 镗杆

微调精镗刀的使用方法与日常保养注意事项

微调精镗刀的使用方法与日常保养注意事项一:微调精镗刀的使用方法1.加工前的检查事项1.1加工前应先观察刀片的使用程度,若刀片需要更换则应注意旧刀片更换前刀尖部分已经磨损,更换新刀片后镗孔比之前要大,加工人员应根据刀片磨损程度进行调刀。

1.2微调镗刀在使用前应先观察镗刀头后的拧紧螺栓是否紧固,若不紧固或紧固不牢靠会导致加工中出现孔前后大小不一致,表面粗糙度不好等现象。

2.加工中调刀的方法2.1开始加工时应先根据底孔(一般预留0.1-0.3mm)进行小幅度试刀,用量具检测后根据试刀结果进行微调。

2.2调试精镗刀时应先把镗刀头后的紧固螺栓拧松,为了更好的调整精度,不要让紧固螺栓很松,一般情况下拧松1-2圈即可。

然后按照刀体上的刻度按顺时针拨动镗刀头的刻度盘,这里要注意每一拧一个刻度标示镗刀直径会增大0.02mm。

在调整尺寸时应注意精镗刀头与刻度盘之间存在间隙,应先向相反方向拧一圈后在回正,然后根据试刀直径调到需要的尺寸,要注意的是孔本身有公差,在调刀时应把范围控制在孔公差的中间部分或公差下限,这样可以避免精镗刀出现不稳定时保证孔的加工尺寸。

3.加工后的存放精镗刀使用完后应用抹布擦拭干净后放在刀具橱内,刀身不能残留切割液,以免镗刀头生锈后影响微调精度。

二.微调精镗刀的日常保养注意事项1.安装、拆卸镗刀头注意事项1.1安装镗刀头时应先检查精镗刀柄的刀方孔有没有灰尘、污垢、锈迹。

如若有则应该将刀方孔清理干净后在安装镗刀头。

1.2安装镗刀头前应先检查镗刀头有没有破损的痕迹,表面外螺纹是否完整、干净,用手拨动刻度盘是否有阻塞感,能不能将刻度盘拧至最底部。

若上面的条件有一项不符合要求,则应更换镗刀头。

1.3在擦拭镗刀头时严禁使用棉纱,防止棉纱上掉落的细毛残留在镗刀头外螺纹上,影响其精度。

1.4在拆卸镗刀头时应先把后面的紧固螺栓拧下,把垫片取下后,抓住镗刀头刀片安装部分慢慢将其取出,严禁对镗刀头进行生拉硬拽,也不能使用尖锐物品进行敲击,若镗刀头不容易取下时可以不先将紧固螺栓取下,然后慢慢敲击紧固螺栓,直到镗刀头松动后再将紧固螺栓取下,然后在取下镗刀头。

镗刀的使用方法 -回复

镗刀的使用方法-回复镗刀是一种用于加工孔径较大、深度较长的零件的加工工具,广泛应用于机械制造、模具制造等领域。

本文将为大家介绍镗刀的使用方法,并详细解析每个步骤。

第一步,准备工作在使用镗刀之前,需要先进行准备工作。

首先,选择合适的镗刀,并仔细检查刀具是否完好无损,尤其是刀具的螺纹和刀片的固定部分。

其次,选择适当的切削液,并将其倒入切削液槽中。

最后,确保加工设备工作台的振动、刀座的固定等各项参数正常。

第二步,安装镗刀1. 将镗刀插入镗刀杆的夹持孔中,注意镗刀的刀片朝内,刀片与镗刀杆的夹持孔紧密接触。

2. 用扳手旋紧夹持法兰,确保镗刀固定牢靠。

3. 确定镗刀的位置,根据加工需要调整夹持法兰的位置。

第三步,调整切削参数在进行切削之前,需要根据加工要求和加工材料的硬度等因素,调整切削参数,例如切削速度、进给量、切削深度等。

可根据材料手册或经验数据进行参考,也可以通过试切来确定最佳参数。

第四步,定位半径使用表径规或千分尺等测量工具,对待加工零件进行测量。

根据实际测量结果,确定加工的孔径尺寸,并在加工前在工件上标出中心点。

第五步,加工孔径1. 将待加工工件放置在加工平台上,并用夹具进行固定。

2. 将镗刀装入刀座,然后将刀座固定在加工设备的主轴上。

3. 开机前,先保证切削液正常流动,并漂洗工件和刀具。

然后,将镗刀移至工件上方,通过手动或自动控制将镗刀调至待加工孔径的中心点。

4. 启动设备,开始加工孔径。

根据预先设定的切削参数,平稳运行刀座,待加工孔径逐渐成形。

5. 在加工过程中,要随时监测刀片与工件的接触情况,保证切削质量。

第六步,清理加工完成后,关闭设备,清理加工区域和刀具。

使用清洁剂清洗刀具,并确保其完好无损。

同时,清理加工过程中产生的切削液及切屑等。

第七步,检查和测量使用合适的工具对加工后的孔径进行检查和测量。

首先,用丝锥或内螺纹规检查孔径的内部质量。

然后,使用专业测量工具如千分尺或卡尺等,对孔径的尺寸、粗糙度等参数进行测量。

镗铣床作业指导书及操作规范

镗铣床作业指导书及操作规范1.目的:明确工作职责,确保加工的合理性、正确性及可操作性。

规范安全操作,防患于未然,杜绝安全隐患以达到安全生产并保证加工质量。

2.范围:适用于所有镗床加工作业。

3.职责:指导镗床操作者加工及设备维护、保养等工作。

4.工作流程。

4.2.基本作业:1)开机前对机床进行检查:开机前检查机床各手柄位置及传动部位是否合理,并擦拭各滑动导轨,加施润滑油, 各油池、油盒、弹子油盅等按规定进行加油。

2)遛车,检查主轴箱油泵及油位:主轴箱手柄挂到最低档,开机运行3分钟。

并查看油窗油位是否达到了1/3油窗位置,否则通知有关人员按规定加油。

3)查看当班作业计划:按作业计划顺序及进度要求进行作业,以满足生产进度的需要。

14)阅读图纸及工艺:熟读图纸及加工工艺,确定加工基准和加工步骤;计算、核对加工中所需相关坐标尺寸,加工所需工、量具等。

5)自检待加工件;校对工、量具:按图纸及工艺领取待加工件,是否符合要求;领取加工所需工、量具并进行校对。

本序加工前有划线序的,加工前应检查所划线是否符合加工要求。

6)自检:所有工件加工完了以后都要进行自检,发现问题须马上解决。

7)首件检验:在批量生产中,必须进行首件检查,合格后方能继续加工。

8)送检:工件加工完以后及时送检,不得锈蚀,送检过程中避免磕碰,并在图纸上加工工艺栏及轮班作业计划签字(外加工件附送货单及自检报告)送检。

9)当班下班前,需将工具、量具擦拭干净,送还工具室;擦拭机床清扫机床周围所负责区域,工作台台面涂上一层防锈油,且关闭机床电源。

5.工艺守则5.1.工件的装夹与定位1)在工作台上装夹工件时,工件应尽量靠近主轴箱安装。

2)装夹刚性差的工件时,应加辅助支撑,并且夹紧力要适当,以防工件装夹变形。

3)在加工大型工件时,要考虑工件装夹位置,以保证各加工面都能加工到,并使主轴尽量少伸出。

若机床行程不够,需分两次装夹加工,则提前考虑找正、对刀基准,以保证整体零件加工精度。

Walter Boring XT Walter Precision XT 粗镗和精镗切口工具说明书

粗镗和精镗产品创新样本2022 年第期_ WALTER BORING XT / WALTER PRECISION XT粗镗和精镗刀具基于工件的搜索与应用有关的搜索针对刀具的搜索粗镗和精镗刀具2434HW = 无涂层硬质合金菱形,切向P4130 / P4160 / P4460Tiger·tec ® Gold菱形,正型 80°CCGT / CCMT 粗镗和精镗用可转位刀片粗镗和精镗5B 2Tiger·tec ® Gold菱形,正型 80°CCGT / CCMT 粗镗和精镗用可转位刀片粗镗和精镗6Tiger·tec ® Gold正方形,正型SCGT / SCMT 粗镗和精镗用可转位刀片粗镗和精镗7B 2Tiger·tec ® Gold三角形,正型 80°WCMT粗镗和精镗用可转位刀片粗镗和精镗8Tiger·tec ® Gold菱形,正型 80°CPMT HE = 涂层金属陶瓷Tiger·tec ® Gold菱形,正型 80°CCMT粗镗和精镗用可转位刀片粗镗和精镗9B 2HE = 涂层金属陶瓷Tiger·tec ® Gold菱形,正型 80°CCMT粗镗和精镗用可转位刀片粗镗和精镗10HE = 涂层金属陶瓷Tiger·tec ® Gold三角形,正型 60°TCMT粗镗和精镗用可转位刀片粗镗和精镗11B 2Tiger·tec ® Gold三角形,正型 80°WCMT粗镗和精镗用可转位刀片12粗镗和精镗刀具B 2粗镗和精镗刀具1314粗镗和精镗刀具B 2粗镗和精镗刀具1516粗镗和精镗刀具B 2粗镗和精镗刀具1718粗镗和精镗刀具B 2粗镗和精镗刀具1920粗镗和精镗刀具B 2粗镗和精镗刀具21瓦尔特 XT 系列精镗刀/瓦尔特 XT系列粗镗刀符号说明示例:符号说明22B 123к=90°Z=2D c148−62024Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460粗镗和精镗刀具25B 2粗镗和精镗刀具к=90°Z=2D c148−62026Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460粗镗和精镗刀具27B 2粗镗和精镗刀具к=90°Z=2D c148−62028Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460粗镗和精镗刀具29B 2粗镗和精镗刀具к=90°Z=2D c148−62030Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460粗镗和精镗刀具B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS)−基体/联结桥也可用于 B5120双刃粗镗刀B5560B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5560B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460B 2к=90°Z=2D c148−620Walter Boring XT−对称、不对称和轴向-径向偏移粗镗 (ARS) −基体/联结桥也可用于 B5120双刃粗镗刀B5460。

粗镗刀调刀规范

粗镗刀调刀规范

如上图:滑块类的粗镗刀、半精镗刀调刀方法通用。

步骤2:①将镗刀放要在对刀测量仪上,对准刀片刃尖;

②往复旋转刀杆;

③观看对刀仪屏幕,直径到最大值停下(X轴数值)。

步骤3:顺时针扭,则直径变大;逆时针扭,则直径变小。

:镗刀调整不宜用力过猛

镗刀调整不宜用力过猛,

,一边看对刀仪数值一边微

一边看对刀仪数值一边微调

调

如要调小直径则必须将直径调小超过理论值再调大

如要调小直径则必须将直径调小超过理论值再调大。

步骤4:调整后在对刀测量仪上旋转刀杆核对直径值,若直径符合要求则稍用力锁紧滑块螺钉,若不符合要求则重复步骤步骤3。

步骤5:重复步骤步骤3、4调整另一边。

步骤6:调好两刀刃直径后,在装刀架上用力锁紧滑块螺

钉步骤7:重新上对刀测量仪上测量直径。

若符合要求则可使用,

若不符合要求则重新按操作规程重新调刀。

FBH精密镗头说明书

FBHFBH Micro Boring Tools - Characteristics FBH 极细微调精镗刀特别介绍■真正微米级超精密镗头,可调单位精度为直径0.002mm 。

■每款镗头本体可搭配精镗刀片座,精镗刀杆或反镗刀片座,以满足不同加工形态。

■刀片座刀片安装为3度切入角,在盲孔加工时可有效清角。

■刀片座与本体采用齿状贴合大大提高了镗头的刚性与加工性能。

■DCK-FBH 精密镗头均具备内冷却功能,可有较提高表面粗糙度,延长刀片使用寿命。

■Adjustment precision 0.002 mm on diameter.■One boring body with insert holder or boring bar can be for boring and back boring.■Standard insert holder for inserts with lead angle 3°, for a better working performance during blind hole boring.■The extensive area serrated with connection between insert holder and tool body provides higher tool rigidity and working performance.■All DCK-FBH ne boring tools are with internal cooling design, which increases the surface nish and inserts tool life.反镗加工需满足条件:C (D+d)/2D :反镗加工孔直径 d: 镗头本体直径 C :最小过孔直径In order to check the feasibility of the back boring operation and to select the best possible tool combination, these values can be calculated as follows:C (D+d )/2C: Minimum entry bore diameter D: Back bore diameter d: Diameter of tool bodyFBH Back Boring Instructions FBH 极细微调精镗刀反镗说明FBHFBHFBH Micro-boring BodyFBH 极细微调精镗刀-精镗刀本体型号Speci cation BM6BM7重量Weight0.100.311418d 11Fr ont 11Rear MA BoltBMMB Bolt4353L DCK2-FBH25DCK3-FBH32---d 12532E050U160-DE050U160-DE050U160-DFBH Micro Back-boring Tool FBH 极细微调精镗反镗刀DCK6DCK5DCK2DCK3DCK4型号Speci cation1.500.130.300.501.00DCK2-FBH25-MK DCK3-FBH32-MK DCK4-FBH40-MK DCK5-FBH50-BMK DCK6-FBH63-BMKA 29-3836-5248-6857-8070-110Boring range镗孔范围4453.553.56363L 22532405064d 1重量WeightMRTP2938MRTP3652MRTP4868MRTP5780MRTP70110精镗刀座Insert holderAdapter size组合刀柄.002m mM040U050-D M040U060-D M050U080-D M060U080-D M060U120-D T02T02T025T03T03微调锁紧螺钉T型扳手Adjusting screwWrench.002m m型号 1.700.150.330.531.02DCK2-FBH25-M DCK3-FBH32-M DCK4-FBH40-M DCK5-FBH50-BM ML TP2938M040U050-D M040U060-D M050U080-D M060U080-D T02T02T025T03ML TP3652ML TP4868ML TP5780ML TP70110精镗刀座T型扳手29-3836-5248-6857-8070-110镗孔范围5565658282L 125d 132405064重量Weight组合刀柄DCK6DCK5DCK2DCK3DCK4WrenchFBH Micro-boring Tool FBH 极细微调精镗刀1606-21DR 1608-281610-351612-421614-501616-601620-65重量Weight0.040.040.050.060.080.110.16刀片螺钉旗形扳手刀片InsertBoring body Boring range 镗孔范围组合镗头WBGT0601..L TBGT0601..L TBGT0601..L TPGH0902..L TPGH0902..L TPGH0902..L TPGH1103..L 6-98-1110-1312-1514-1716-2020-24DCK5-FBH50DCK6-FBH63DCK6-FBH80L 221283542506065L 16563637378.58892型号Speci cationM020W040M020W040M020W040M025W060M025W060M025W060M030W070Q06Q06Q06Q08Q08Q08Q08Insert screwWrenchFBH Micro-boring Bar FBH 精镗刀杆2938MLTP 3652486857800.010.020.030.090.1429-3836-5248-6857-8070-11027354354661113132020TPGH0902..L TPGH0902..L TPGH0902..L TPGH1103..L TPGH1103..L 重量Weight刀片InsertBoring body刀片螺钉旗形扳手Boring range镗孔范围组合镗头fh型号Speci cationDCK2-FBH25DCK3-FBH32DCK4-FBH40DCK5-FBH50DCK6-FBH63M025W050M025W060M025W060M030W070M030W070Q08Q08Q08Q08Q08Insert screwWrenchInsert Holder For FBH Boring Tool FBH 精镗刀片座111111151527354354660.010.020.030.080.1229-3836-5248-6857-8070-110TPGH0902..R TPGH0902..R TPGH0902..R TPGH1103..R TPGH1103..R 重量Weight刀片螺钉旗形扳手刀片InsertBoring bodyBoring range镗孔范围组合镗头fa型号Speci cationha 2938MRTP 365248685780610121416DCK2-FBH25DCK3-FBH32DCK4-FBH40DCK5-FBH50DCK6-FBH63M025W050M025W060M025W060M030W070M030W070Q08Q08Q08Q08Q08Insert screwWrenchInserts Holder For FBH Back-boring Tool FBH 精镗反镗刀片座L 型扳手Wrench L04L04L04Φ80.050808-428-9.242DCK3-FBH32P Micro- nishing Boring KitDCK3-FBH32P极细微调精镗孔系统Vernier Scale0.050808-428-9.242Φ60.020606-326-7.232型号FBHFBH型号Speci cationBST-Extention bridge Boring range镗孔范围横向滑块Micro-Finishing boring system大孔径精镗系统组合Boring adapter镗头刀柄Boring body大孔径精镗孔刀本体Balance weight平衡座Insert holder精镗孔刀座重量WeightDCK6-FBH80 Micro- nishing Boring Tool DCK6-FBH80极细微调精镗孔系统FBH Large Diameter Boring T ool FBH 大径极细微调精镗头DST型号Speci cation25Mobile移动量10Micro mobile微调量BoltMA Wrench扳手重量Weight型号Speci cationMRTP7011066L0816awTPGH1103R Mobile移动量e15wkScrew 螺钉Insert 刀片Wrench扳手重量Weight型号Speci cationMLTP701106620w移动量eTPGS1103L MobileScrew 螺钉Insert 刀片L08Wrench扳手重量Weight型号200DST-300400D66116166180280380L 261111161L 13.405.407.40重量Weight型号Speci cationDL 2600DST-700266316580680L 126131111.4013.40重量Weight0.101515DST Extension Bridge DST 横向滑块DSJ Boring Body, DSP Balance Weight DSJ精镗刀本体+DSP 平衡座Insert Holder For FBH Boring Tool FBH 精镗刀片座Insert Holder For FBH Back-boring Head FBH 精镗反镗刀片座CBH仅用一根六角扳手One hex wrench■依靠30度锥形螺丝,把紧固力转换成轴向拉力,使镗刀端面与本体端面贴紧。

镗刀的使用方法

镗刀是一种用于加工内孔的切削工具。

下面是一般的镗刀使用方法:

1. 选择合适的镗刀:根据工件的尺寸、材质和加工要求,选择合适的镗刀。

确保镗刀的直径、长度和切削角度等参数符合要求。

2. 安装镗刀:将镗刀装入镗刀夹具或镗刀刀柄中,并使用扳手或其他工具固定好。

确保镗刀安装牢固,不会松动或旋转。

3. 调整切削条件:根据加工要求,调整切削条件,包括切削速度、进给量和切削深度等。

这些参数的选择应根据工件材料和加工精度要求等因素进行调整。

4. 定位工件:将需要加工的工件安装在工作台或夹具上,并进行合适的定位和夹紧,以确保工件的稳定性和准确性。

5. 进行切削操作:启动加工设备,使切削刀具旋转。

缓慢将切削刀具引入工件内孔,控制好切削速度和进给量,确保切削过程平稳进行。

根据需要,可以进行多次切削来达到所需的加工尺寸和表面质量。

6. 清理和检查:在加工完成后,及时清理工件和刀具上的切屑和冷却液。

检查加工结果,确保尺寸和表面质量符合要求。

7. 维护保养:在使用完镗刀后,及时清洁并储存好。

必要时,对镗刀进行磨削或更换刀片,以保持其良好的切削性能。

请注意,镗刀的使用需要经验和技巧,初次使用时建议在专业人员的指导下进行操作。

并且,在进行任何机械加工操作之前,请务必遵守相关的安全操作规程,并佩戴适当的个人防护装备。

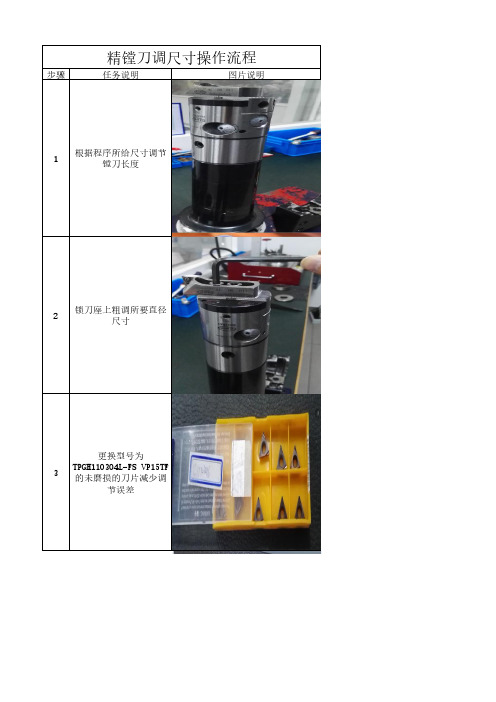

精镗刀调尺寸操作流程

精镗刀调尺寸操作流程

步骤任务说明

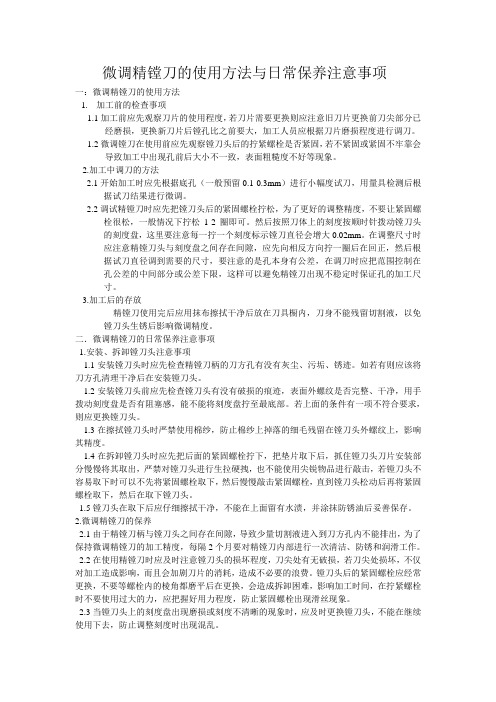

图片说明1根据程序所给尺寸调节

镗刀长度

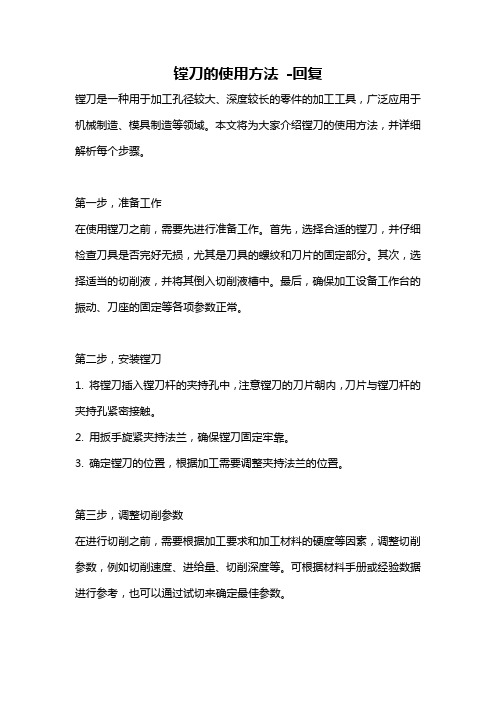

2锁刀座上粗调所要直径

尺寸

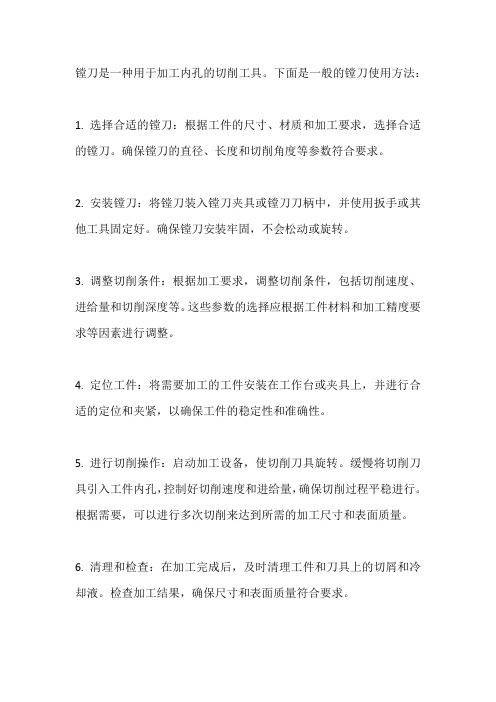

3更换型号为TPGH110304L-FS VP15TF

的未磨损的刀片减少调

节误差

4用专用擦拭纸擦拭对刀仪换径套减少精度误差

5用专用擦拭纸擦拭刀柄减少精度误差

6移动对刀仪测量头

7对准所须测量位置

8拧松精镗刀上LOCK螺丝

9在对刀仪上选择对应换

径套(1)

10

依次选择好切削刃形状(57),测量模式(预

调),轮廓上的切削刃

(1)

11点击F5开始测量

12根据对刀仪小屏幕调节

所需尺寸

13一小格为0.002mm,一大圈为0.10mm

14调好后锁紧LOCK螺丝

15最后选择测量模式(测

量n-c)复测看有无偏差。

镗铣床作业指导书及操作规范

镗铣床作业指导书及操作规范1.目的明确工作职责,确保加工的合理性、正确性及可操作性。

规范安全操作,防患于未然,达到安全生产并保证加工质量。

2.范围适用于数控镗铣机床所有操作者。

3.职责数控镗铣操作者必须按照本规范操作;4.内容1、查看交接班记录1.1查看上个班次的生产情况,质量情况,安全生产情况,工具、设备情况以及注意事项、遗留问题及处理意见;1.2对上个班次次遗留问题有疑问的及时和上班次进行联系,无法解决的联系班组长及以上人员;2、核对图纸、工艺2.1加工前必须对照工件图号和图纸、工艺的图号,确认一致才能加工;3、设备检查、点检3.3根据设备点检表检查机床面板显示,机床润滑系统是否正常,启动液压系统后,应检查机床各润滑点是否润滑正常,并检查各轴油压值,在点检表上做好记录;3.4机床上班后开机的必须进行机床零点回参操作,手动原点回参时,注意机床各轴位置,机床回参顺序为:首先+Z轴,其次+X轴,最后是+Y轴。

以防机床发生碰撞。

手动操作时应先将“进给率开关”打到0%位置,再逐渐加大进给,并检查所选定坐标轴移动方向是否正确。

回参结束后要检查设备上机械传动部分、电气、液压、等系统的运行状况,在一切正常的情况下方可进行切削加工;4、上工件前检查4.1毛坯检查有没有合格证与铸件缺陷跟踪单,检查毛坯外观是否符合要求;4.2半成品工序产品是否有质量跟踪卡,检查加工面是否有磕碰伤、过切、多铣或铸件类的缺陷(如:夹砂、缩松、气孔等)问题,重要加工面是否有生锈;5、工作台/工装校正5.1工作台角度的调整:轮毂三大面与主轴孔轴线成一夹角,如1.5°、2.5°、3°等需调整工作台至对应的角度,保证任意点高度差不超过0.10mm;5.2其余底座和轮毂与机床轴线平行的,使用用到水平工作台;5.3确定工作台旋转中心,即坐标系X“0”位,并保存。

5.4工装定位圈与防转动措施:工装必须有定位圈固定在工作台上,中心与工作台旋转中心重合,用百分表检查基准面跳动,不超过0.10mm。

机加镗削作业指导书

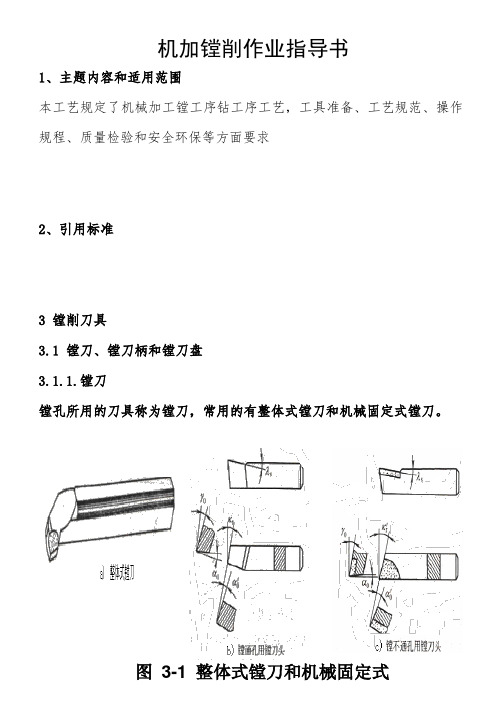

机加镗削作业指导书1、主题内容和适用范围本工艺规定了机械加工镗工序钻工序工艺,工具准备、工艺规范、操作规程、质量检验和安全环保等方面要求2、引用标准3 镗削刀具3.1 镗刀、镗刀柄和镗刀盘3.1.1.镗刀镗孔所用的刀具称为镗刀,常用的有整体式镗刀和机械固定式镗刀。

类硬质合金(代号YW)是在YT类硬质合金中加入少量的TaC或NbC类硬质合金所谓双刃镗刀,是指两端都有切削刃的镗刀。

如图3-2所示为浮动式镗刀,多用于孔的精加工,当精镗时,镗刀块通过作用在两端的切削刃上大小相等、方向相反的切削抗力,保持自身的平衡状态,实现自动定心。

图 9-10 双刃镗刀图 3-2 双刃镗刀3.1.2镗刀柄镗刀柄是装在机床主轴孔中,用来夹持镗刀头的杆状工具。

根据结构不同可分为简易式镗刀柄、微调式镗刀柄等形式。

1)简易式镗刀柄简易式镗刀柄。

安装镗刀的方形孔(或圆形孔)可做成直孔或斜孔,在斜孔中安装镗刀可镗通孔、台阶孔和不通孔,在直孔中安装镗刀只能镗通孔和台阶孔。

孔径尺寸控制一般用敲刀法来调整。

2)微调式镗刀柄镗孔中使用的微调镗刀柄有多种,结构各不相同,下面介绍几种形式。

(1)刀头垂直式微调镗刀柄。

如图3-3(2)圆柱形刀头微调镗刀柄。

如图3-4(3)刀头倾斜式微调镗刀柄。

如图3-5(4)支点式微调镗刀柄。

如图3-6刀头垂直式微调镗刀柄的镗刀头伸出调整方向与刀柄轴线垂直,如图3-3所示。

镗刀柄上装有主体套,用长螺钉固定。

刀头装在夹刀套孔中,并用小螺钉紧固。

螺杆小端旋在夹刀套的螺钉孔内,大端旋在主体套螺钉孔中,螺杆大端和小端的螺距不相等。

调整时,转动螺杆(内六角),使夹刀套和镗刀头前后移动,移动最大量等于大端螺距和小端螺距之差。

在螺杆头上刻有刻线,以准确地掌握镗刀头移动尺寸。

调整时,要松开固定刀头的小螺钉圆柱形刀头微调镗刀柄上的镗刀头呈圆柱形,转动微调螺钉,可带动镗刀头沿镗刀柄径向移动。

拧动内六角螺钉传动两个滑块,能夹紧或松开镗刀头。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微调精镗刀(刀头式)

使用说明书

各项说明:

1——精镗刀头

2——刀头锁紧螺钉

3——锁紧螺钉

4——精镗刀体

5——K接口扭力栓

6——注油嘴

7——刻度盘

特点:

1.精镗刀主要部件由不锈钢制成不易生锈;

2.稳定性好;

3.调整精度高,所有微调精镗刀都有刻度盘,

可进行直径0.01mm(每格)的切深调整;

4.除镗孔范围最小的一款微调精镗刀外,其它规格的微调精镗刀都配备了两种

不同刀片(TP,CC)的精镗刀头,供用户选配。

安装:

所有微调精镗刀可与相对应接口的接柄进行模块式连接。

使用说明及注意事项:

1.把精镗刀头装入刀槽(底面紧贴),锁紧2#刀头螺钉;

2.用内六方螺钉扳手逆时针旋转松开3#锁紧螺钉,转动刻度盘调整刀头到切削直径所

需要的位置,然后,顺时针旋转3#锁紧螺钉,将调整好的尺寸锁紧。

刻度盘每转动一格代表

0.01mm的直径切深变化,(顺时针旋转——增大,逆时针旋转——减小);

3.镗孔范围查看刀体标记。

(切勿将刻度盘旋转超出刀体标示的最大直径范围);

4.定期保养,注润滑油(从6#注油嘴处注入);

5.用红漆封堵的地方不能拆动,否则会损坏镗头精度!

使用说明过程:。