MRB评审记录表

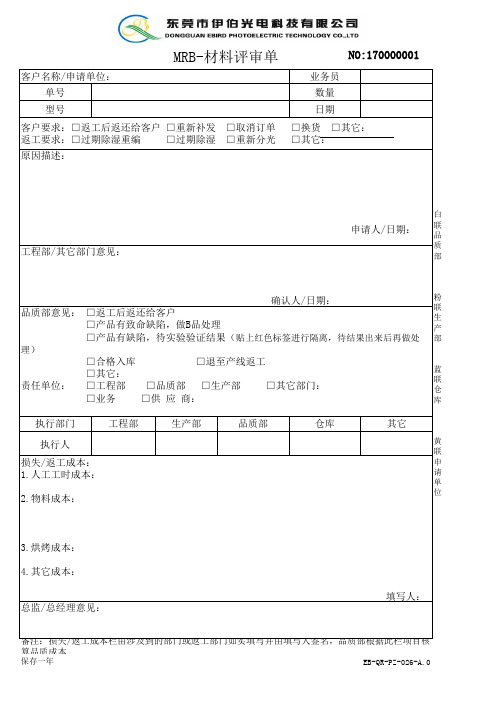

MRB材料评审单

NO:170000001

客户名称/申请单位: 单号

业务员 数量

型号

日期

客户要求:□返工后返还给客户 □重新补发 □取消订单 返工要求:□过期除湿重编 □过期除湿 □重新分光

原因描述:

□换货 □其它: □其它:

工程部/其它部门意见:

白

申请人/日期:

联 品

质

部

确认人/日期:

粉

品质部意见: □返工后返还给客户

生产部

品质部

仓库

其它

黄 联 申 请 单 位

3.烘烤成本: 4.其它成本:

总监/总经理意见:

填写人:

备注:损失/返工成本栏由涉及到的部门或返工部门如实填写并由填写人签名,品质部根据此栏项目核

算品质成本

保存一年

EB-QR-PZ-026-A.0

联 生

□产品有致命缺陷,做B品处理

产

□产品有缺陷,待实验验证结果(贴上红色标签进行隔离,待结果出来后再做处 部

理)

□合格入库

□退至产线返工

□其它: 责任单位: □部门:

蓝 联 仓

□业务 □供 应 商:

库

执行部门

工程部

执行人

损失/返工成本: 1.人工工时成本:

2.物料成本:

不合格品处理单(MRB)

报废

相 关

□采购

部 □技术

门 评 □质量

审 □生产

□市场

不合格 最终处理方式

□ 退□货 10□0% 返□工 让□步 报废

退货 可□于供 方□挑供 方扣处除 当批

其他说明

审核 /日

签字 /日

副总经理意见

跟踪验证

1. 不2合. 产品

3. □是

签字 /日

□否 开启《纠正预防措施要求单》 CAR NO:

注:【 本单一式三联

验证

核准

人/

/日

① 质量留存联(白) ② 检验联(红) ③ 仓管联(蓝)】

签字/日期

表单编号:SJ-RL-Q-0004 E/0

产品名称 □ 供方

不合格品处理单

□紧急

□特急

No. 规格型号/料号 总数量/抽检数 抽检不合格数 不合格严重性 □严重 □一般

□轻微

不合格描述

检验 员/

评审部门 (勾选)

退货

100% 挑选

返工 返修

让步 接收

物料评审会(MRB)

文件编号:版本:A∕0制订日期:修订日期:拟案单位:PMC/品质部发行章:Revision History 修订记录1.目的建立不良品信息沟通和处理平台,及时处理不良品,快速合理的进行品质缺陷判定。

2. 适用范围经IQC检查后判定为不合格(异常)物料的所有外来物料。

3.定义4.职责PMC经理负责协调MRB会议,品管部经理负责对不合格(异常)物料进行判定。

5.工作程序5.1 PMC安排每日MRB会议来检讨拒收物料是否急用,并对拒收物料做出处理。

5.2 MRB成员由物控/采购/开发/PE/品管/生产/QA/IQC等部经理或负责人组成,若有其它必要时临时邀请其它部门相关人员,如果判定有争议,最终由品管部经理决定。

5.2.1 IQC:提供进料品质异常的《IQC检查报告》,检验记录表上正确记录及说明物料的不良原因、比例,并提供相应的不良样品。

根据物料的最终评审结果对物料做出对应标识并进行品质跟踪处理。

5.2.2 PMC:PMC经理根据物料使用需求的轻重缓急情况对物料做出初步评审,并安排MRB 会议。

5.2.3 采购部:对所退货的物料与供应商重新确认交期和反馈,并负责按期按质将物料跟踪回厂。

5.2.4 MRP评审小组:对急需的物料,首先由采购确认如重新送货不能满足使用日期时,则由MRB小组成员进行评审处理,评审小组根据物料的不良现象作出特采、加工、挑选、退货的决定。

5.2.5 生产部:如果需要生产部加工、挑选使用的物料,需生产部协助处理。

5.2.6 PE/开发部:提供对物料处理、品质改善的加工、挑选的技术处理。

5.3 MRB会议需对所有IQC拒收的物料进行处理,原则上非急用的拒收物料,须采购安排退回供应商处理好后再送货。

5.4 根据拒收物料的性质,MRB通常有以下四种处理结果5.4.1 照用:接受照常(降低标准)使用,无需另行加工使用。

5.4.2 返工使用:须返工后才可用于生产。

5.4.3 挑选使用:只能挑选合格的物料才可用于生产,若是程度限收需品管部经理手签样品供生产部、QA、IQC参考使用。

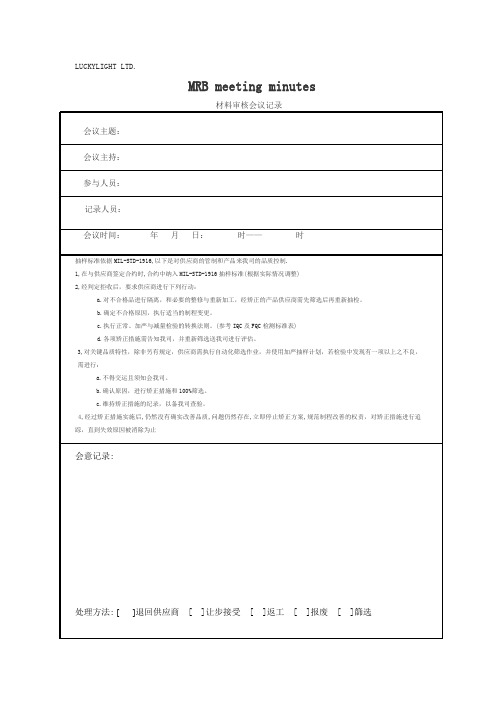

MRB会议记录

LUCKYLIGHT LTD.

MRB meeting minutes

材料审核会议记录

会议主题:

会议主持:

参与人员:

记录人员:

会议时间:年月日:时——时

抽样标准依据MIL-STD-1916,以下是对供应商的管制和产品来我司的品质控制.

1,在与供应商签定合约时,合约中纳入MIL-STD-1916抽样标准(根据实际情况调整)

2,经判定拒收后,要求供应商进行下列行动:

a.对不合格品进行隔离,和必要的整修与重新加工,经矫正的产品供应商需先筛选后再重新抽检。

b.确定不合格原因,执行适当的制程变更。

c.执行正常、加严与减量检验的转换法则。

(参考IQC及FQC检测标准表)

d.各项矫正措施需告知我司,并重新筛选送我司进行评估。

3,对关键品质特性,除非另有规定,供应商需执行自动化筛选作业,并使用加严抽样计划,若检验中发现有一项以上之不良,需进行:

a.不得交运且须知会我司。

b.确认原因,进行矫正措施和100%筛选。

c.维持矫正措施的纪录,以备我司查验。

4,经过矫正措施实施后,仍然没有确实改善品质,问题仍然存在,立即停止矫正方案,规范制程改善的权责,对矫正措施进行追踪,直到失效原因被消除为止

会意记录:

处理方法: [ ]退回供应商 [ ]让步接受 [ ]返工 [ ]报废 [ ]篩选。

mrb评审单是什么意思

mrb评审单是什么意思mrb评审单是什么意思一、校内评审单:我校校内评审单以班级为单位进行,每个学期末由各班主任在班级内评定本班学生参加校级评审活动的获奖情况,其中的“一等奖”、“二等奖”、“三等奖”则由教导处对各班的校内评审单进行统计汇总后在全校范围内评定。

学生在校外参加比赛获得的奖项由学校对该名学生的获奖情况做出汇总并与家长取得联系,请他们向学校提供反馈信息。

二、校外评审单:对于参加过校内评审单的同学,当然也可以申请参加校外评审单,不过由于时间紧张及比赛竞争激烈等因素,很少有人会愿意接受这样高强度的训练和比赛。

如果是已经参加了“市里评审单”的同学,则可以直接参加“市里评审单”的校内评审。

三、区级、市级、省级、国家级评审单:校内评审单与校外评审单的等级不同,而且所要求的评审时间也不同。

校外评审单通常需要半年到一年左右的时间(如第二十六届江苏省青少年科技创新大赛、第二十九届江苏省青少年科技创新大赛)。

而校内评审单仅需一个学期的时间(如第四十七届全国中小学生创造发明比赛、第十一届“希望杯”全国数学邀请赛、第八届“华罗庚金杯”少年数学邀请赛等)。

所以只要条件允许,即使已经拿到了校内评审单,也没必要再去申请校外评审单。

另外,学校一般也不鼓励在校学生参加校外评审单,因为这既不利于学生课余生活的丰富多彩,也不利于学生实践能力的培养,更无助于他们积极主动的创新精神的形成。

当然,具有创新意识和能力的学生还是应该积极地参加校外评审单,但应从学校角度尽量减轻负担,以保证充足的时间来完成课题研究或开展相关的学科竞赛,而非投入巨大的精力和财力去准备比赛,这种目的性太强的做法很容易变成一种自觉或不自觉的行为。

校内评审单的作用,不仅仅是为了鼓励学生参与科技活动,更重要的是为了让学生通过活动积累大量的相关知识,提高综合运用知识解决问题的能力,学会在不断的学习和解决问题的过程中锻炼自己的科学探究能力。

物料评审报告

PRO/Da/Date

PMC/Date

(WH處理 人 PM/日C/期ER):P 輸入人:

會計部主管簽名/日期:

PUR/Date

(建議處理方案) (請選擇一個方案)

更正行動/預防措施﹕

核對人/日 期):

☐工程更

報廢數 ________

責任部門/人

MRB成员(簽名):

QA/Date

总经理批准:

(貨倉/採購處理方 法(E參R):考P系文统件调號拔碼/退): 货 單號: (會計部處理方法): ERP參考單號:

表格編號: 版本:A0

日期: 種類: 客戶名稱

物料編號

☐成品

☐半成品

產品型號

物料名稱/規格

物料評審報告 MRB

No.:______

☐其它

☐原材料

_________

加工單號

加工單

數量: 供應商名

數量 倉位 不良率

稱 IQC驗貨報告號碼

評審原因

☐生産錯誤 ☐來料不良

不良品描述:

☐生産不良 ☐其它(請說明)

申请人/日期):

☐ (退供應商)

ERP系統操作: 作若,不仓良位品选在“生退產

☐ (報廢)

货ER仓P”系,統货操仓作需: 选若”為废來品料仓不“,良再报

补 若发 為料生给產生造产成部的

正常報廢,無需 所有废品仓的物

☐ (改良成其他產品 料,将由货仓定

ERP系統操作: 或不入系统直接

☐ (全檢後不良品報

ERP系統操作:

☐ (其它):

物料评审表

送验数量

抽验数量

检验水准

2

加严 正常 放宽 全检

3

AQL Cr=

Maj=

Min=

4

Ac/Re

5

备注:

合计

检验员

审核

品质部

签名

MRB PMC部

小 组

工程部

意 生产部

签名 签名 签名

见

采购部

采购跟进:筛选/加工费用:□计费扣款;□不计费

签名 退货后处理:□补退货 □扣款 需财务跟进:□是 □否

MRB评审小组初步评定结论:

工程部

意 生产部

签名 签名 签名

见 采购部

签名

采购跟进:筛选/加工费用:□计费扣款;□不计费 退货后处理:□补退货 □扣款 需财务跟进:□是 □否

MRB评审小组初步评定结论:

最 终

批准

签名: 退货 筛选(供应商 生产部 品质部) 特采 报废 再加工(供应商 生产部 品质部) 其它

日期:

筛选/加工处理结果:良品: PCS 不良品: PCS 消耗总工时: 小时

审核:

检验日期:

P/N

供应商名称

供应商编号

收货日期

采购单号 零部件名称/描

项 目

述 检查项目

1

制造商名称 问题描述

制造商型号

批号

送检单号

CR

Maj

Min

不良 率

送验数量

抽验数量

检验水准

2

加严 正常 放宽 全检

3

AQL Cr=

Maj=

Min=

4

Ac/Re

5

备注:

合计

检验员

审核

品质部

签名

MRB表格

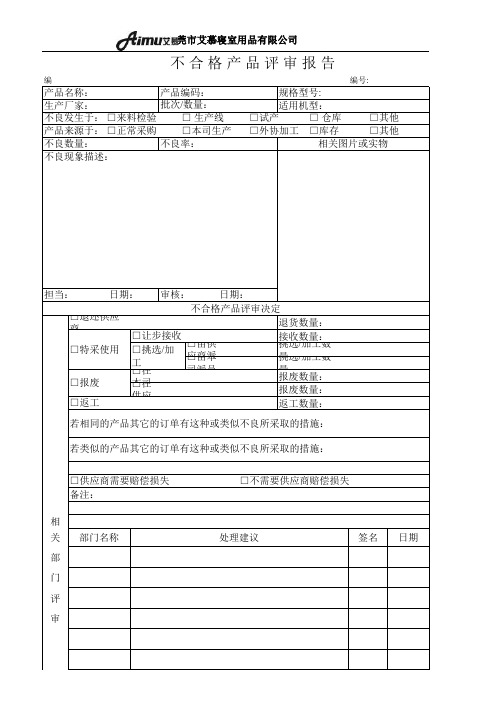

不合格产品评审报告

报告

编

产品名称:

产Hale Waihona Puke 编码:规格型号:编号:

生产厂家:

批次/数量:

适用机型:

不良发生于: □来料检验 □ 生产线 □试产

□ 仓库

□其他

产品来源于: □正常采购 □本司生产 □外协加工 □库存

□其他

不良数量:

不良率:

相关图片或实物

不良现象描述:

担当:

日期: 审核:

□供应商需要赔偿损失 备注:

相 关 部门名称 部 门 评 审

□不需要供应商赔偿损失

处理建议

签名 日期

最终 判定

日期:

□退还供应 商 □特采使用

□报废 □返工

不合格产品评审决定

退货数量:

□让步接收

□挑选/加 工 □在

□由供 应□商由派 本 司派员

本□司在

供应

接挑收选数/加量工:数 量挑:选/加工数 量报:废数量: 报废数量: 返工数量:

若相同的产品其它的订单有这种或类似不良所采取的措施:

若类似的产品其它的订单有这种或类似不良所采取的措施:

MRB不合格品评审报告

长期对策:

责

任

单

位

填

审核人:

填写品初步处理意见

返工 □挑选

品

(QE或品质部课级以上主管填写) 责任单位:

执行单位:

质

□需责任单位回

部

评审意见会签(如各复部门会签有异□议则需总经理判决)

品管部意见

□同意 □不同意,建议:

意见

意见

意见

意见

意见

□同意

□同意

□同意

□同意

□同意

参

□不同意,建议: □不同意,建议:

□不同意,建议: □不同意,建议: □不同意,建议:

与 评

审

部

门

签名:

签名:

签名:

签名:

签名:

签名:

总经理判决(最终处置结论)

总 经 理

验证结果:横向展开到相似工艺、相似外观结构的机种或生产现场 品 质

品

□可结案

□不能结案

□其它

质

验证人:

核准

部

备注: 1.此表使用时机:适用公司内部所有批量不良、重复发生不良、客诉不良; 2.品质部界定责任单位、执行单位,同时此表的评审意见会签栏由各部门主管或经理填写; 3.若责任单位或执行单位不执行,则由不配合单位召集相关单位做评审并签核到总经理室; 4.阳川厂内缺失处理时效1天内有临时对策,2天内回复长期对策,厂外处理时效为3个工作日内;

本报告一式三份:(白色)执行部门;(黄色)计划;(蓝色)品质部

德信诚有限公司

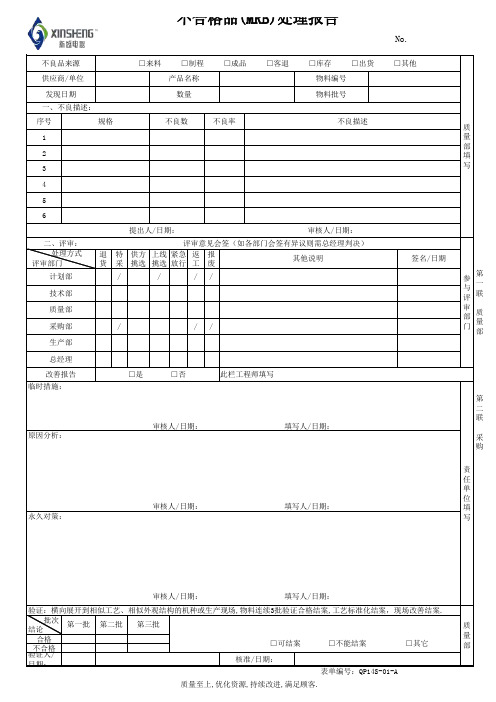

不合格品评审处理报告(MRB)

No:

不良品来源 □供应商 □部门

□来料 制程

□客户名称

□ □成

产品名称

料号/规格

不合格品评审报告 MRB

序号123456

退货特采供方挑选上线挑选紧急放行返工报

废

/

/

/

/

/

/

/

批次

结论第一批合格

不合格 验证人/

日期:

参与评审部门

审核人/日期: 填写人/日期:

不良数

此栏工程师填写

处理方式 评审部门计划部采购部第一联 质量部 第二联 采购

签名/日期

其他说明

改善报告□是 □否

生产部总经理技术部质量部第二批

第三批审核人/日期: 填写人/日期:

质量至上,优化资源,持续改进,满足顾客.

核准/日期:

审核人/日期: 填写人/日期:

责任单位填写

产品名称数量

验证:横向展开到相似工艺、相似外观结构的机种或生产现场,物料连续3批验证合格结案,工艺标准化结案,现场改善结案.质量部

二、评审: 评审意见会签(如各部门会签有异议则需总经理判决)原因分析:

永久对策:

提出人/日期: 审核人/日期:

□可结案 □不能结案 □其它

质

量部填写

不合格品(MRB)处理报告

No.

物料编号规格

不良率

物料批号

临时措施:

不良描述

不良品来源 供应商/单位发现日期一、不良描述:□来料 □制程 □成品 □客退 □库存 □出货 □其他。

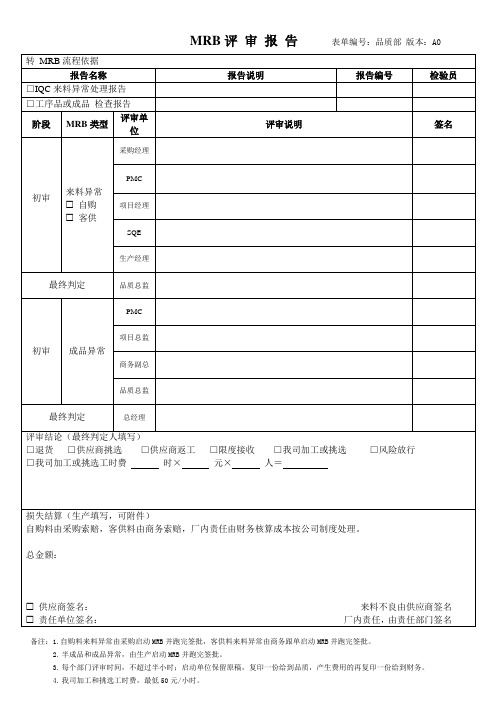

MRB

转MRB流程依据

报告名称

报告说明

报告编号

检验员

□IQC来料异常处理报告

□工序品或成品检查报告

阶段

MRB类型

评审单位

评审说明

签名

初审

来料异常

自购

客供

采购经理

PMC

项目经理

SQE

生产经理

最终判定

品质总监

初审

成品异常

PMC

项目总监

商务副总

品质总监

最终判定

总经理

评审结论(最终判定人填写)

□退货□供应商挑选□

□我司加工或挑选工时费时×元×人=

损失结算(生产填写,可附件)

自购料由采购索赔,客供料由商务索赔,厂内责任由财务核算成本按公司制度处理。

总金额:

供应商签名:来料不良由供应商签名

责任单位签名:厂内责任,由责任部门签名

评审记录表(模板) → 评估记录单(模板)

评审记录表(模板) → 评估记录单(模板)评估记录单(模板)

项目信息

- 项目名称:[项目名称]

- 评估日期:[评估日期]

- 评估人:[评估人]

- 评估版本:[评估版本]

评估目的

[评估目的]

评估内容

[评估内容]

评估过程

1. 评估准备

- [评估准备步骤1]

- [评估准备步骤2]

- [评估准备步骤3]

2. 模块评估

- [模块1评估]

- [评估项1]: [评估结果] - [评估项2]: [评估结果] - [评估项3]: [评估结果] - [模块2评估]

- [评估项1]: [评估结果] - [评估项2]: [评估结果] - [评估项3]: [评估结果]

3. 功能评估

- [功能1评估]

- [评估项1]: [评估结果] - [评估项2]: [评估结果] - [评估项3]: [评估结果] - [功能2评估]

- [评估项1]: [评估结果]

- [评估项2]: [评估结果]

- [评估项3]: [评估结果]

评估结论

[评估结论]

评估建议

[评估建议]

附件

- [附件1]

- [附件2]

> 注意:此评估记录单仅供参考,具体评估内容和结果应根据实际情况进行调整和修改。

以上是评估记录单(模板),根据实际情况进行填写和修改。

如有任何疑问或需要进一步帮助,请随时联系。

MRB作业流程

5.2.2当IPQC制程检验发现产品不合格,以及OQC成品检验时发现不合格时,生产部应按《不合格品管理程序》及《标识与可追溯性管理程序》的要求,将不合格品进行标识与隔离,同时通知PMC部;PMC计划员依订单交期情况判断,如果订单交期紧急,则填写《MRB评审记录表》,说明原因,提出MRB需求,提交品质部受理。

5.2MRB申请与受理

5.2.1当IQC进行来料检验时发现不合格,经品质经理确认并提出初步处理意见后,及时通知PMC部及采购部;IQC按《不合格品管理程序》及《标识与可追溯性管理程序》的要求,进行标识与隔离;采购员与计划员确认生产紧急情况,如果生产紧急且供应商换货或重新采购不能满足生产需要时,采购员应填写《MRB评审记录表》,说明原因,提出MRB需求,提交品质部受理。

5.3.6.3当判定结果是“返修”时,由工程部提供返修方案,PMC部安排返修计划,生产部将呆滞料领出并进行返修,然后由品质部进行测试,如有特别说明或批示的,应在检验报告中注明。最后由生产部将返修合格品与不合格品统一退回仓库,仓库将合格品存放于合格品区,不合格品申请报废。

5.3.6.4当判定结果是“报废”时,由仓库申请报废。

广东锐涂精细化工有限公司

文件编号:

制定单位:品质部

制定日期:2017-7-11

MRB 评审

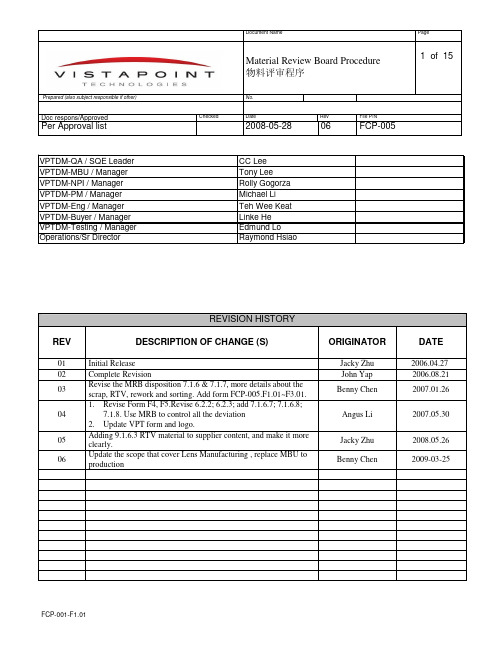

物料评审程序Prepared (also subject responsible if other)No.Doc respons/ApprovedCheckedDate RevFile P/NPer Approval list2008-05-2806 FCP-005REVISION HISTORYREVDESCRIPTION OF CHANGE (S)ORIGINATORDATE01 Initial Release Jacky Zhu 2006.04.27 02 Complete RevisionJohn Yap 2006.08.21 03 Revise the MRB disposition 7.1.6 & 7.1.7, more details about the scrap, RTV, rework and sorting. Add form FCP-005.F1.01~F3.01. Benny Chen 2007.01.26 04 1. Revise Form F4, F5.Revise 6.2.2; 6.2.3; add 7.1.6.7; 7.1.6.8;7.1.8. Use MRB to control all the deviation 2. Update VPT form and logo.Angus Li 2007.05.30 05 Adding 9.1.6.3 RTV material to supplier content, and make it more clearly.Jacky Zhu 2008.05.26 06 Update the scope that cover Lens Manufacturing , replace MBU to production Benny Chen 2009-03-25物料评审程序Prepared (also subject responsible if other)No.Doc respons/Approved Checked Date Rev File P/NPer Approval list 2008-05-28 06 FCP-0051.0 TitleMaterial Review Board Procedure物料评审程序2.0 PurposeThis document was generated to provide proper guidelines in completing the documentation of the disposition for all discrepant lots detected from Incoming Material up to In-process line issues andany deviation that with out ECO.本程序旨在为从来料到生产发现的所有不良以及没有ECO的变更提供一个规范化的程序3.0 ScopeThis specification is applicable to all Piece Parts used for Camera Module and Lens Manufacturing. This document applies to camera module projects of Vista Point Technologies.此文件适用于摄像头模组及镜头制造的所有相关流程. 适用于伟思特电子科技(珠海)有限公司.4.0 Reference Documents4.1FCP-008 Raw Material Quality Control Procedure 原材料质量控制程序4.2FCP-021(In-Process Outgoing Quality Control Procedure 流程及出货质量控制程序4.3FCP-011 Corrective and Preventive Action Procedure 纠正和预防措施程序5.0 DefinitionN/A6.0 Responsibility6.1It is the responsibility of all department heads to ensure that this specification will be followed in details by allemployees under his / her jurisdiction.部门主管有责任确认相关人员执行本程序的情况6.2It is the responsibility of the following team leader to call the MRB meeting upon knowing of a discrepant lotencountered on a particular lot (Material and Camera Module assembly).以下team leader在了解到有不良发生时有必要召开MRB会议6.2.1Buyer to call a MRB meeting once a problem was detected at Incoming Quality control check.如果进料检验时发现有来料不良则由采购召开MRB6.2.2Production Leader / Supervisor inform quality engineer to call a MRB meeting once problem wasdetected in process.如果在生产过程中发现有不良则有生产部主管或者组长通知QE召开MRB会议6.2.3Others condition, quality engineer to call a MRB meeting物料评审程序Prepared (also subject responsible if other)No.Doc respons/Approved Checked Date Rev File P/NPer Approval list 2008-05-28 06 FCP-005其他情况,制程品质工程师负责召开MRB会议6.3It is the responsibility of the Assigned Quality representative that during the meeting, the Piece Parts / Goods areon HOLD while waiting for the disposition of the MRB Chairman.相关部门代表必须出席会议,不良品须留下待确认6.4It is the responsibility of the DCC personnel to provide the Control Number for all MRB form to be issued.文控相关人员需提供MRB文控号6.5It is the responsibility of the Engineering group (ME / QA) to provide root cause analysis and will ensurecorrective / preventive actions are fully implemented to eliminate recurrence of the same problem.工程部(包括ME和QA)有必要进行不良原因分析并确保纠正和预防措施得以完全实施以防止相同不良再现6.6Buyers are responsible to route the MRB form for material defect issue and QA are responsible for process issuefor approval prior release of the identified Discrepant Lot.在确认不良品前, 针对物料问题由采购, 制程问题由制程品质工程师发出MRB单7.0 Materials7.1Quarantine Cabinet / Hold Racks 带锁的橱柜或架子7.2MRB Form MRB表单8.0 Requirements8.1 Retention Period 记录保存: Minimum of 4 years 至少四年8.2 MRB Cycle time is 24 hours or 1 Day每24小时或者每天一次MRB会议.9.0 Procedure9.1 Problem detected as described in the Nonconforming Material / Product Control Procedure which requires MRBDisposition should follow the detail procedure below:不合格处理程序中要求进行物料评审的须遵循以下流程9.1.1Team Leader to request for an MRB form from DCC and set a meeting with the MRB team toAnalyze and Address the problem detected.Team leader须从文控中心拿到MRB单并且召开会议来分析不良原因9.1.2DCC issues the form with the assigned Control Number.9.1.2.1Numbering System:文控中心发出签署好文控号的MRB单物料评审程序Prepared (also subject responsible if other)No.Doc respons/ApprovedCheckedDate RevFile P/NPer Approval list2008-05-2806 FCP-0059.1.3Team leader to identify the attendees to properly disposition the discrepant lot during the meeting Team leader 决定相关出席人员9.1.3.1 Material Related: (Minimum attendees)物料不良(至少需以下人员) 9.1.3.1.1 I ncoming Quality Engineer 来料质量工程师 9.1.3.1.2 M anufacturing Engineer 产品工程师 9.1.3.1.3 P roduction Supervisor 生产主管9.1.3.1.4 P rocess Quality Engineer 制程质量工程师9.1.3.2 Man Related Issue: (Minimum attendees)作业不良(至少需以下人员) 9.1.3.2.1 M anufacturing Engineer 产品工程师9.1.3.2.2 P rocess Quality Engineer 制程质量工程师 9.1.3.2.3 P roduction Supervisor 生产主管 9.1.3.2.4 O perator / Inspector 作业员/检验员9.1.3.3 Machine / Equipment Related: (Minimum attendees)机器/设备不良(至少需以下人员参加) 9.1.3.3.1 M anufacturing Engineer 产品制造工程师 9.1.3.3.2 P rocess Quality Engineer 制程质量工程师 9.1.3.3.3 P roduction Supervisor 生产主管9.1.3.4 Process / Method Related: (Minimum attendees)制程不良(至少需以下人员参加)9.1.3.4.1 M anufacturing Engineer 产品工程师物料评审程序Prepared (also subject responsible if other)No.Doc respons/Approved Checked Date Rev File P/NPer Approval list 2008-05-28 06 FCP-0059.1.3.4.2P rocess Quality Engineer制程质量工程师9.1.3.4.3P roduction Supervisor生产主管9.1.4MRB Team use the MRB Form (FCP-005-F4 MRB Form) to record the team disposition ofnonconformance specified on this procedure.MRB小组的需要附件四表格 (FCP-005-F4 MRB Form) 记录MRB处理措施。

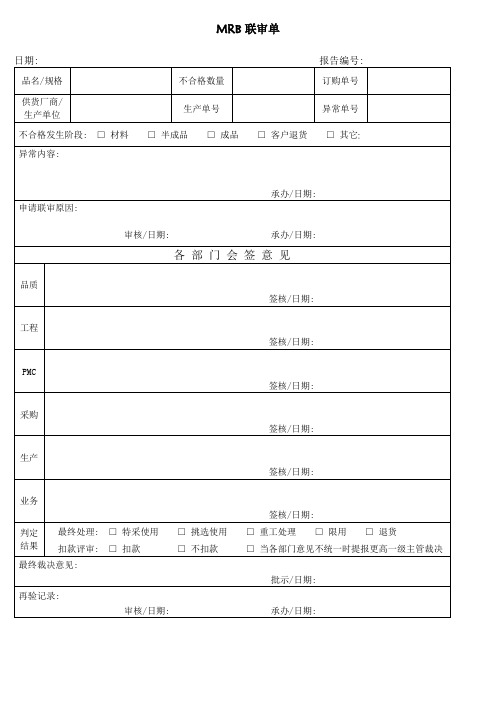

MRB联审单

日期:报告编号:

品名/规格

不合格数量

订购单号

供货厂商/

生产单位

生产单号

异常单号

不合格发生阶段:□材料□半成品□成品□客户退货□其它:

异常内容:

承办/日期:

申请联审原因:

审核/日期:承办/日期:

各部门会签意见

品质

签核/日期:

工程

签核/日பைடு நூலகம்:

PMC

签核/日期:

采购

签核/日期:

生产

签核/日期:

业务

签核/日期:

判定

结果

最终处理:□特采使用□挑选使用□重工处理□限用□退货

扣款评审:□扣款□不扣款□当各部门意见不统一时提报更高一级主管裁决

最终裁决意见:

批示/日期:

再验记录:

审核/日期:承办/日期:

MRB报告

表单编号05-001-04

□挑选/Sorting

□加工/Rework

□报废/Scrap

签名/Signature:

▇工艺技术 EN Dept.

□特采/UAI □拒收/REJ 原因/The cause:

□挑选/Sorting

பைடு நூலகம்

□加工/Rework

□报废/Scrap

签名/Signature:

□销 售 Sales

□特采/UAI □拒收/REJ 原因/The cause:

□挑选/Sorting

□加工/Rework

□报废/Scrap

签名/Signature:

▇品 质 QC Dept.

□特采/UAI □拒收/REJ 原因/The cause:

□挑选/Sorting

□加工/Rework

□报废/Scrap

签名/Signature:

第一联:仓库/Storage(白) 第二联:生产计划/Prod. Plan(红) 第三联:制造单位/Prod.(黄) 第四联:品质/QC Dept.(蓝)

科技股份有限公司

MRB报告/MRB Report

供应商/部门/Vendor/Dept.: 品 名 Part Name 订单编号 Order No. 料 号 Part No. 批 量 Lot Qty. MRB单号/MRB No.: 日 期 Date 批 号 Lot No.

不合格现象 描述 Nonconformity Description 品质主管/Approved By: 检验员 /Inspector:

相关单位评审意见/Material Review (▇为必须填写)

▇制造单位 Prod. Dept.

□特采/UAI □拒收/REJ 原因/The cause:

2.MRB物料评审报告

7

□返工□降级使用□挑选□返修□报废

8

□返工□降级使用□挑选□返修□报废

9

□返工□降级使用□挑选□返修□报废

10

□返工□降级使用□挑选□返修□报废

总经理/副总经理ห้องสมุดไป่ตู้

厂长/日期

物资部/日期

工程部/日期

生产部/日期

品管部/日期

表单编号:

序号

物料

名称

型号

规格

物料

批量

单位

物料

来源

不符合描述

备注

1

2

3

4

5

6

7

8

9

10

审核/日期:提报者/日期:

MRB评审结论:

1

□返工□降级使用□挑选□返修□报废

2

□返工□降级使用□挑选□返修□报废

3

□返工□降级使用□挑选□返修□报废

4

□返工□降级使用□挑选□返修□报废

5

□返工□降级使用□挑选□返修□报废

6

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日期:

不合格品名称 批次 不合格品类型 产品来源 不合格数量 不合格现象描述: □ 来料检验 □ 正常采购 □ □ 规格型号 数量 制程检验 外协加工 不良率 □ 成品检验 □ 本司量产

No:

供应商/客户 适用机型 □ 小批试产 □ 其他 相关库存情况 采购在途 原材料库存 在制品 □ 其他

申请原因:

半成品库存 成品库存 其他

MRB申请人: 部门 PMC部 采购部 相 关 部 门 评 审 研发部 工程部 制造部 市场部 质量部 □ 拒收 □ 让步接收 □ 加工使用 最 终 判 定 □ 挑选 □ 返修 □ 报废

部门负责人审核: 评审意见

□ 退货

□ 换货

退货数量: 接收数量: 加工数量:

□ 供应商挑选 □ 我司挑选

挑选数量: 返修数量: 报废数量:

是否需要供应商赔偿损失:

□ 是

□ 否

终 判 定

备注: 审批 质量部经理 副总经理

表单编号:QR-QCD-023

试产

□ 其他

相关库存情况

:

返修数量:

报废数量:

表单编号:QR-QCD-023