清水吸收so填料吸收塔设计

(完整版)水吸收二氧化硫填料塔课程设计..

《化工原理课程设计》报告设计任务书(一)设计题目试设计一座填料吸收塔,用于脱除混于空气中的SO2,混合气体的处理为2500m3/h,其中SO2(体积分数)8﹪。

要求塔板排放气体中含SO2低于0.4%,采用清水进行吸收。

(二)操作条件常压,20℃(三)填料类型选用塑料鲍尔环、陶瓷拉西环填料规格自选(四)设计内容1、吸收塔的物料衡算2、吸收塔的工艺尺寸计算3、填料层压降的计算4、吸收塔接管尺寸的计算5、绘制吸收塔的结构图6、对设计过程的评述和有关问题的讨论7、参考文献8、附表目录一、概述 (4)二、计算过程 (4)1. 操作条件的确定 (4)1.1吸收剂的选择 (4)1.2装置流程的确定 (4)1.3填料的类型与选择 (4)1.4操作温度与压力的确定 (4)2. 有关的工艺计算 (5)2.1基础物性数据 (5)2.2物料衡算 (6)2.3填料塔的工艺尺寸的计算 (6)2.4填料层降压计算 (11)2.5吸收塔接管尺寸的计算 (12)2.6附属设备……………………………………………… ..12三、评价 (13)四、参考文献 (13)五、附表 (14)一、概述填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以它特别适用于处理量小,有腐蚀性的物料及要求压降小的场合。

液体自塔顶经液体分布器喷洒于填料顶部,并在填料的表面呈膜状流下,气体从塔底的气体口送入,流过填料的空隙,在填料层中与液体逆流接触进行传质。

因气液两相组成沿塔高连续变化,所以填料塔属连续接触式的气液传质设备。

二、设计方案的确定(一) 操作条件的确定1.1吸收剂的选择因为用水作吸收剂,同时SO2不作为产品,故采用纯溶剂。

1.2装置流程的确定用水吸收SO2属于中等溶解度的吸收过程,故为提高传质效率,选择用逆流吸收流程。

1.3填料的类型与选择用不吸收SO2的过程,操作温度低,但操作压力高,因为工业上通常选用塑料散堆填料,在塑料散堆填料中,塑料鲍尔环填料的综合性能较好。

水吸收SO2过程填料吸收塔的设计

水吸收SO2过程填料吸收塔的设计水吸收SO2过程是一种常见的燃煤电厂烟气脱硫方法,其原理是利用水溶液与SO2发生反应生成硫酸,将SO2从烟气中去除。

水吸收SO2过程中的填料吸收塔设计对于脱硫效率和运行成本有很大的影响。

接下来,将从选型、装置结构和操作参数等方面进行详细的论述。

一、填料选型填料是填充在吸收塔内以增大吸收表面积的材料。

常见的填料有板式填料、环状填料和均质球状填料等。

在设计填料吸收塔时,应根据脱硫效率、压降和流动特性等因素选择合适的填料类型。

通常情况下,板式填料的压降小,但对液体分布要求较高;环状填料的压降适中,且容易清洗和维修;均质球状填料的压降较大,但吸收效率高,适合于高浓度SO2气体吸收。

二、填料吸收塔结构填料吸收塔的结构主要包括上部分和下部分。

上部分主要有进气管口、烟气分布装置和吸收剂分布装置等,用于将烟气和吸收剂均匀分布到填料上。

下部分则有塔底底板、收集液管口、流动层、内排套管和废液排出口等,用于收集和排除吸收后的液体。

在设计填料吸收塔时,需要考虑以下因素:1.塔底底板的设计:底板内设流动层,使流化床层变厚,有利于液体与气体的充分接触,提高脱硫效率。

2.收集液管口和废液排出口的位置:应设计在塔底的低点,以保证吸收后的液体能够顺利排出,减少液体滞留,防止结垢和堵塞。

3.塔体结构的牢固性:由于塔内液体的冲击和流动压力较大,塔体结构需要有足够的强度和刚度以承受这种压力,同时要考虑良好的密封性。

4.渗漏和冲击的处理:填料吸收塔内常常存在渗漏和冲击现象,应设计避免二次喷洒和渗漏的结构,同时防止冲击和振动对填料吸收塔的影响。

三、操作参数填料吸收塔的操作参数对于脱硫效率和运行成本也有重要影响,其中包括液气比、塔温和pH值等。

1.液气比:液气比是指吸收液和烟气之间的质量比。

液气比较小时,吸收剂的成本较低,但吸收效率较低,反之亦然。

因此,在设计填料吸收塔时,需要根据脱硫要求和成本考虑确定液气比。

水吸收硫化氢过程填料吸收塔设计

水吸收硫化氢过程填料吸收塔设计

1. 引言

本文档讨论了水吸收硫化氢过程中填料吸收塔的设计。

我们将重点关注塔的尺寸、填料选择、塔顶除气系统和液体泵的选择等方面。

2. 塔的尺寸设计

塔的尺寸设计是确保吸收过程的高效性和经济性的关键。

在确定塔的直径时,需要考虑流速和气液相交换的效率。

同时,还需要根据处理的硫化氢气体的流量确定塔的高度。

这样可以确保气体在填料层中有足够的停留时间,以使硫化氢被充分吸收。

3. 填料选择

填料是填充在吸收塔中的物质,用于增加气液接触表面积,从而提高吸收效率。

根据硫化氢气体的特性,我们建议选择具有较大表面积和良好润湿性的填料。

常用的填料包括环形填料和菱镁砖填料等。

4. 塔顶除气系统设计

塔顶除气系统用于去除塔顶产生的气体,同时防止塔内的液体波动。

在设计过程中,我们需要考虑除气系统的排放浓度要求、塔顶流速和静压等因素。

适当设计除气系统可以有效地降低溢流损失并确保操作安全。

5. 液体泵选择

液体泵的选择是确保吸收塔正常运行的关键。

我们建议选择适用于所处理溶液的耐腐蚀材料和合适功率的泵。

此外,泵的容量应根据流量要求和泵头计算确定。

6. 结论

水吸收硫化氢过程中的填料吸收塔设计是确保吸收效率和经济性的关键。

通过合理设计塔的尺寸、选择适当的填料、设计有效的塔顶除气系统,并选择合适的液体泵,我们可以实现高效、稳定、安全的吸收过程。

建议在实际设计中遵循以上原则,并根据具体情况进行合理调整。

水吸收二氧化硫填料吸收塔设计说明书

化工原理课程设计题目处理量为1200m3/h水吸收二氧化硫过程填料吸收塔的设计专业化学工程与工艺班级化工2102姓名柯来烽学号 3102109230指导教师胡章文化工原理设计任务书专业:化学工程与工艺班级:化工2102 设计人:柯来烽一.设计题目处理量为1200m3/h水吸收二氧化硫过程填料吸收塔的设计二.原始数据及条件进塔二氧化硫含量为8%(摩尔分率,下同),温度25℃。

塔顶易挥发组分回收率94% 。

进塔吸收剂温度20℃,由于气液比比较大,温度基本不变,吸收温度可近似取清水温度。

二氧化硫回收率为操作压强为常压三.设计要求1. 标题页;2. 设计任务书;3. 目录;4. 确定设计方案;5. 填料塔吸收的塔径,填料层高度,塔高和填料层压降的计算;6. 塔及主要附属构件结构尺寸设计;7. 设计一览表;8. 对本设计的评述;9. 绘制填料塔装备图;10. 参考文献。

四.设计日期: 2013 年 6 月 10 日至 2013 年 6月 20 日目录摘要 (1)1绪论 (2)1.1吸收技术概况 (2)1.2吸收设备发展 (2)1.3吸收在工业生产中的应用 (3)2设计方案 (4)2.1吸收方法及吸收剂的选择 (4)2.1.1吸收方法 (4)2.1.2吸收剂的选择: (4)2.2吸收工艺的流程 (5)2.2.1吸收工艺流程的确定 (5)2.2.2吸收工艺流程图及工艺过程说明 (6)2.3操作参数选择 (7)2.3.1操作温度的选择 (7)2.3.2操作压力的选择 (7)2.3.3吸收因子的选择 (7)2.4吸收塔设备及填料的选 (8)2.4.1吸收塔设备的选择 (8)2.4.2填料的选择 (8)3吸收塔工艺的算 (10)3.1基础性物性数据 (10)3.1.1液相物性数据 (10)3.1.2气相物性数据 (10)3.1.3气液平衡数据 (10)3.2物料衡算 (11)3.3塔径的计算及校核 (11)3.3.1塔径的计算 (11)3.3.2泛点率的计算 (13)3.3.3气体能动因子 (13)3.3.4填料规格校核 (13)3.3.5液体喷淋密度校核 (13)3.4填料层高度计算 (14)3.4.1传质单元数计算 (14)3.4.2传质单元高度计算 (14)3.4.3填料层高度的计算 (15)3.5 填料塔附属高度的计算.............................................................. (16)3.6 液体分布器的简要设计 (16)3.6.1 分布点密度及布液孔数的计算 (16)3.6.2布液计算 (17)3.6.3 塔底液体保持管高度的计算..................................................................... (17)3.7 其他附属塔内件的选择 (18)3.7.1液体再分布器 (18)3.7.2填料支撑板 (18)3.7.3 填料压紧装置与床层限制板 (18)3.7.4 气体进出口装置与排液装置 (18)3.8 吸收塔主要接管尺寸算 (19)3.9 填料层压力降的计算 (19)工艺设计计算结果汇总与主要符号说明 (21)结束语 (24)主要符号说明 (25)参考文献 (27)摘要在化工生产中,气体吸收过程是利用气体混合物中,各组分在液体中溶解度或化学反应活性的差异,在气液两相接触是发生传质,实现气液混合物的分离。

水吸收二氧化硫填料吸收塔课程设计完整版

水吸收二氧化硫填料吸收塔--课程设计完整版水吸收二氧化硫填料吸收塔课程设计一、设计背景随着工业化的快速发展,大量的二氧化硫排放进入大气中,严重污染了环境。

为了降低二氧化硫的排放,采用填料吸收塔进行二氧化硫吸收是一种经济有效的技术。

本次课程设计旨在设计一座水吸收二氧化硫填料吸收塔,以控制工业二氧化硫排放。

二、设计要求1.设计一座水吸收二氧化硫填料吸收塔,要求能够有效地吸收工业排放的二氧化硫。

2.考虑填料吸收塔的经济性、可靠性和环保性。

3.确定最佳的操作条件,包括吸收液的流量、喷淋密度、填料高度等。

4.对填料吸收塔的设计进行优化,以提高吸收效率。

三、设计原理填料吸收塔是利用填料作为两相接触的表面,使二氧化硫气体能够与水充分接触。

在填料塔内,气相和液相逆流接触,二氧化硫气体通过填料表面的液膜扩散进入水中,从而降低气相中的二氧化硫浓度。

四、设计方案1.填料选择考虑到二氧化硫吸收的效率和经济的因素,选择聚丙烯鲍尔环作为填料。

聚丙烯鲍尔环具有高的比表面积和通量,可以增加气液接触面积,提高二氧化硫吸收效率。

2.结构设计填料吸收塔的结构包括塔体、进气管、出水管、填料支撑板和聚丙烯鲍尔环填料。

塔体采用圆形结构,直径为1.2m,高度为12m;进气管安装在塔顶部,用于引入二氧化硫气体;出水管位于塔底部,用于排出吸收后的废水;填料支撑板位于塔体中部,用于支撑聚丙烯鲍尔环填料。

3.操作条件在填料吸收塔的操作过程中,需要控制以下条件:(1)吸收液的流量:通过调整水泵的流量来控制吸收液的流量,使其保持在一个最佳值,以提高吸收效率。

(2)喷淋密度:通过调整喷嘴的数量和喷射角度来控制喷淋密度,使水能够均匀地分布在填料上,增加气液接触机会。

(3)填料高度:选择合适的填料高度,以确保气液充分接触,提高吸收效率。

五、设计优化1.增加填料层数:通过增加填料的层数,可以增加气液接触的机会,提高吸收效率。

但是填料层数过多会增加压降和塔的能耗,因此需要综合考虑。

水吸收二氧化硫过程填料吸收塔的设计

吉林化工学院化工原理课程设计江苏大学环境工程课程设计题目教学院环境学院专业班级环境0901学生姓名杨华学生学号 3090903017指导教师郭仁惠2012年 12 月 19日设计任务书1、设计题目:年处理量为 21720.96吨二氧化硫混合气的填料吸收塔设计;矿石焙烧炉送出的气体冷却到20℃后送入填料塔中,用20℃清水洗涤洗涤除去其中的SO2。

入塔的炉气流量为1000m3/h~2000 m3/h,其中进塔SO2的摩尔分率为0.02~0.03,要求SO2的排放含量0.3%~0.5%。

吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。

吸收剂的用量为最小用量的1.3倍。

2、工艺操作条件:(1)操作平均压力:常压(2)操作温度:t=20℃(3)每年生产时间:7200h。

(4)填料类型及规格自选。

3、设计任务:完成吸收塔的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

目录摘要 (1)第1章绪论 (2)1.1吸收技术概况 (2)1.2吸收设备的发展 (2)1.3吸收在工业生产中的应用 (3)第2章设计方案 (5)2.1吸收剂的选择 (5)2.2吸收流程的选择 (6)2.2.1吸收工艺流程的确定 (6)2.2.2吸收工艺流程图及工艺过程说明 (7)2.3吸收塔设备及填料的选择 (7)2.3.1吸收塔的设备选择 (7)2.3.2填料的选择 (7)2.4吸收剂再生方法的选择 (8)2.5操作参数的选择 (9)2.5.1操作温度的选择 (9)2.5.2操作压力的选择 (9)2.5.3吸收因子的选择 (9)第3章吸收塔的工艺计算 (11)3.1基础物性数据 (11)3.1.1液相物性数据 (11)3.1.2气相物性数据 (11)3.1.3气液平衡数据....................................................................................... 错误!未定义书签。

填料吸收

一设计任务书(一)设计题目过程填料吸收塔的设计:试设计一座填料吸收塔,用于脱除焙烧水吸收SO2炉送出的混合气体(先冷却)中的SO2,其余为惰性组分,采用清水进行吸收。

(二)操作条件(1)操作压力常压(2)操作温度25℃(三)设计内容(1)吸收塔的物料衡算;(2)吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制吸收塔设计条件图;(7)对设计过程的评述和有关问题的讨论。

二设计方案简介2.1方案的确定用水吸收SO属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流2不作为产品,故采用纯溶剂。

程。

因用水作为吸收剂,且SO22.2填料的类型与选择的过程,操作温度及操作压力较低,工业上通常选用塑料散对于水吸收SO2装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

阶梯环是对鲍尔环的改进。

与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。

2.3设计步骤本课程设计从以下几个方面的内容来进行设计(一)吸收塔的物料衡算;(二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(三)设计液体分布器及辅助设备的选型;(四)绘制有关吸收操作图纸。

三、工艺计算3.1基础物性数据3.1.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查得,25℃时水的有关物性数据如下:密度为ρL=997.1 kg/m3粘度为μL=0. Pa·s=3.2173kg/(m·h)表面张力为σL=71.97 dyn/cm=932731 kg/h2SO2在水中的扩散系数为 DL=1.724×10-9m2/s=6.206×10-6m2/h(依Wilke-Chang0.518r0.6()1.85910M TDVφμ-=⨯计算,查《化学工程基础》)3.1.2 气相物性数据设进塔混合气体温度为25℃,混合气体的平均摩尔质量为M Vm=Σy i M i=0.1×64.06+0.9×29=32.506g/mol 混合气体的平均密度为ρVm =PM/RT=101.325×32.506/(8.314×298.15)=1.3287kg/ m 3混合气体的粘度可近似取为空气的粘度,查手册得25℃空气的粘度为 μV =1.83 ×10-5Pa•s=0.066kg/(m•h) 查手册得SO 2在空气中的扩散系数为 D V =1.422×10-5m 2/s=0.051 m 2/h (依 1.7500()P T D D P T =计算,其中273K 时,1.013×10-5Pa 时SO2在空气中的扩散系数为1.22×10-5m 2/s ,查《化学工程基础》)3.1.3 气液相平衡数据由手册查得,常压下25℃时SO 2在水中的亨利系数为 E=4.13 ×103kPa 相平衡常数为m=E/P=4.13×103/101.3=40.76溶解度系数为H=ρ/EM=997.2/4.13×103×18.02=0.0134kmol/kPa m33.1.4 物料衡算(l). 进塔混合气中各组分的量近似取塔平均操作压强为101.3kPa ,故: 混合气量= 273.1512000()81.80273.152522.4=+kmol /h混合气SO 2中量=81.80×0.1=8.18 kmol /h=8.18×64.06=542.01k g /h设混合气中惰性气体为空气,则混合气中空气量=81.8-8.18=73.62kmol /h=73.62×29=2135kg /h(2).混合气进出塔的摩尔组成120.18.18(10.97)0.0033273.628.18(10.97)y y =-==+- (3)混合气进出塔摩尔比组成 进塔气相摩尔比为111y 0.10.111y 10.1Y ===-- 出塔气相摩尔比为21(1)0.11(10.97)0.0033A Y Y ϕ=-=-=(4)出塔混合气量出塔混合气量=73.62+8.18×0.03=73.7836kmol/h=2135+542.01×0.03=2151.26kg/h(5)吸收剂(水)的用量L该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算12min 12()Y Y LY V X m-=-对于纯溶剂吸收过程,进塔液相组成为X 2=0min 0.110.0033()39.540.11/40.760L V -==- 取操作液气比为min 1.3()L LV V = 1.339.5451.40LV=⨯= 51.473.623784.07L =⨯= kmol/h (6)塔底吸收液组成X 11212()()V Y Y L X X -=-173.62(0.110.0033)0.002083784.07X ⨯-==(7)操作线方程依操作线方程223784.07()0.003373.62L L Y X Y X X V V =+-=+ 51.40.0033Y X =+3.2填料塔的工艺尺寸的计算 3.2.1塔径的计算采用Eckert 通用关联图计算泛点气速。

【课程设计】水吸收二氧化硫填料吸收塔的设计

【课程设计】水吸收二氧化硫填料吸收塔的设计【综述】水吸收二氧化硫(SO2)填料吸收塔是一种重要的排放控制设备,它能够将工业废气中的SO2转换为亚硫酸盐,有效地净化空气污染。

水吸收二氧化硫填料吸收塔包括三部分:溶液填料,水池和水壶。

溶液填料一般由碳酸钙或膨润土组成,其中的小孔可以增加二氧化硫在填料表面的吸附。

水池前面的水壶可以源源不断地向填料供水,从而对工业废气中的SO2进行吸附和吸收。

【填料的选择】传统的水吸收二氧化硫填料吸收塔一般选用碳酸钙或膨润土作为溶液填料。

碳酸钙具有较强的吸附SO2的性能,但它容易受到H2SO4(硫酸)的影响,使得机器变得不稳定。

膨润土则有着较低的吸附性能,但具有更高的耐硫酸性,因此在高浓度的硫酸环境中,可以得到更优的效果。

【塔体的选择】水吸收二氧化硫填料吸收塔一般采用圆塔、矩形塔或多面塔这三种不同形式的塔体。

圆塔具有完整的弧形外观,适合一些低浓度的环境条件;矩形塔具有狭长的视窗,适合那些对空间和安装有较高要求的地方使用;多面塔具有多种多样的表面处理,能够满足不同空间要求。

【控制系统的设计】为了确保填料处于正常的吸收状态,在水吸收二氧化硫填料吸收塔中还要安装有一套控制系统。

比如安装湿度传感器、温度传感器、液位传感器等,用来实时监测水壶中的水位和湿度,从而保证吸收效果。

此外,还可以安装一个消防报警系统和一个紧急报警系统,以便及时处理应急事件。

【结论】水吸收二氧化硫填料吸收塔是重要的污染控制设备,它可以有效地将工业废气中的二氧化硫转换为亚硫酸盐,从而净化空气。

在设计水吸收二氧化硫填料吸收塔时,要按照工艺要求合理选择填料、塔体和控制系统,以确保吸收塔的良好性能和可靠运行。

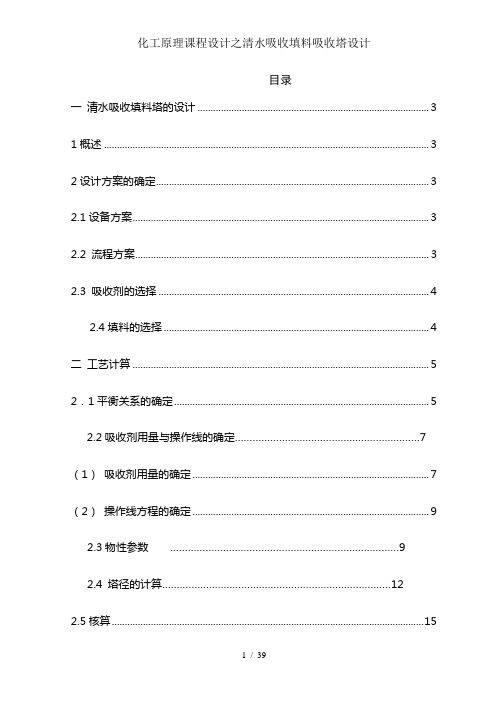

化工原理课程设计之清水吸收填料吸收塔设计

目录一清水吸收填料塔的设计 (3)1概述 (3)2设计方案的确定 (3)2.1设备方案 (3)2.2 流程方案 (3)2.3 吸收剂的选择 (4)2.4填料的选择 (4)二工艺计算 (5)2.1平衡关系的确定 (5)2.2吸收剂用量与操作线的确定 (7)(1)吸收剂用量的确定 (7)(2)操作线方程的确定 (9)2.3物性参数 (9)2.4 塔径的计算 (12)2.5核算 (15)喷淋密度的核算 (15)2.7 填料层的高度 (16)2.7.1传质系数的计算 (17)2.7.2 填料层高度 (19)三结果评价 (19)学习心得 (22)参考文献 (23)前言根据混合气体中个组分在某溶液溶剂中的溶解度不同而将气体混合物分离的操作称为气体吸收,而吸收又是塔设备中的单元操作,属于气液传质过程。

化工生产中有些气体直接排出会造成大气的污染或者原料的浪费,为此出于对环境的保护和经济性两方面的考虑,在很多场合需要对混合气体的吸收处理。

本说明书介绍的是清水吸收混合气中氨的原理,操作过程。

主要介绍了填料塔的设计、填料层的高度。

填料塔是气液呈连续接触的气液传质设备,它的结构和安装比板式塔简单。

塔的底部都有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整齐和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

在塔的设计中,填料的选择至关重要,它关系到塔的高度,整个操作的费用的高低、经济效益等。

在一个吸收的单元操作中应该充分考虑填料、塔高等方面的选择与计算,这才能使塔的效率最高,收益最大。

关键词:吸收、塔、填料一、清水吸收填料吸收塔的设计拟定1.概述气体吸收是利用气体在液体中的溶解度差异来分离气态均相混合物的一种单元操作。

用于吸收的设备类型很多,如我们常见的填料塔、板式塔。

填料塔是气液成连续性接触的气液传质设备。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

清水吸收SO烟气的填料塔设计说明书

清水汲取SO2烟气的填料塔课程设计说明书专业:资料工程技术班级:姓名:班级学号:指导老师:日期:任务书《化工单元操作》课程设计任务书一、题目清水汲取 SO2烟气的填料塔设计二、设计任务及操作条件31、气体办理量 1000m/h (30℃, 100kpa)2、进塔气体的构成: 9%(体积分数) SO2,其余可视为空气3、回收此中所含 SO2的 95%4、汲取塔的操作温度为30℃,压力位 100kpa7、填料自选三、设计内容1、填料塔的物料衡算2、塔的主要工艺尺寸确立①塔高确实定②塔径确实定3、协助设施的种类及作用4、绘制填料塔的设施图(CAD)5、编写设计说明书(电子版)目录第一章序言1汲取的概略2汲取设施分类第二章设计方案汲取剂的选择1对溶质的溶解度大24重生性能好塔内气液流向的选择汲取系统工艺流程填料的选择操作参数的选择第三章工艺计算第四章协助设施的种类及作用第五章结束语第六章主要符号说明第七章参照文件1序言利用混淆气体中各组分在同一种溶剂(汲取剂)中溶解度的不一样分别气体混淆物的单元操作称为汲取。

汲取是分别气体混淆物最常有的单元操作之一。

工业汲取操作是在汲取塔内进行的。

在汲取操作中,往常将混淆气体中能够溶解于溶剂中的组分称为溶质或汲取质,以 A 表示而不溶或微溶的组分称为载体或惰性气体,以 B 表示;汲取所用的溶剂称为汲取剂,以 S 表示;经汲取后获取的溶液称为汲取液 ; 被汲取后排出汲取塔的气体称为汲取尾气。

汲取就是汲取质从气相转入液相的过程。

汲取过程往常在汲取塔中进行。

依据气、液两相的流动方向,分为逆流操作和并流操作两类,工业生产中以逆流操作为主,汲取剂以塔顶加入自上向流动,与从下向上流动的气体接触,汲取了汲取质的液体从塔底排出,净化后的气体从塔顶排出。

汲取流程以下图A+B混淆气即汲取尾气S溶剂A+S叫汲取液A溶质B叫惰性气体(化工术语,注意与初等化学中的观点划分)或叫惰性成分汲取操作所用的设施。

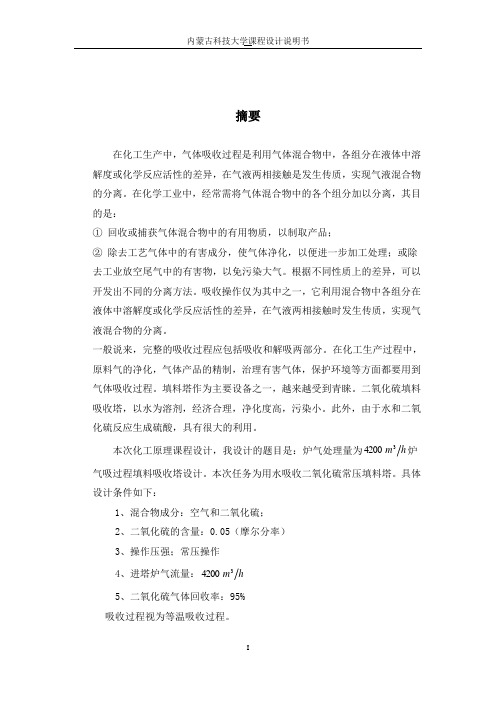

清水吸收二氧化硫化工原理课程设计

摘要在化工生产中,气体吸收过程是利用气体混合物中,各组分在液体中溶解度或化学反应活性的差异,在气液两相接触是发生传质,实现气液混合物的分离。

在化学工业中,经常需将气体混合物中的各个组分加以分离,其目的是:① 回收或捕获气体混合物中的有用物质,以制取产品;② 除去工艺气体中的有害成分,使气体净化,以便进一步加工处理;或除去工业放空尾气中的有害物,以免污染大气。

根据不同性质上的差异,可以开发出不同的分离方法。

吸收操作仅为其中之一,它利用混合物中各组分在液体中溶解度或化学反应活性的差异,在气液两相接触时发生传质,实现气液混合物的分离。

一般说来,完整的吸收过程应包括吸收和解吸两部分。

在化工生产过程中,原料气的净化,气体产品的精制,治理有害气体,保护环境等方面都要用到气体吸收过程。

填料塔作为主要设备之一,越来越受到青睐。

二氧化硫填料吸收塔,以水为溶剂,经济合理,净化度高,污染小。

此外,由于水和二氧化硫反应生成硫酸,具有很大的利用。

本次化工原理课程设计,我设计的题目是:炉气处理量为h m 34200炉气吸过程填料吸收塔设计。

本次任务为用水吸收二氧化硫常压填料塔。

具体设计条件如下:1、混合物成分:空气和二氧化硫;2、二氧化硫的含量:0.05(摩尔分率)3、操作压强;常压操作4、进塔炉气流量:m 342005、二氧化硫气体回收率:95%吸收过程视为等温吸收过程。

目录摘要 (I)第一章 设计方案的确定 (1)1.1流程方案 (1)1.2设备方案 (1)1.3流程布置 (1)1.4吸收剂的选择 (1)第二章 填料的选择 (2)2.1对填料的要求 (2)2.2填料的种类和特性 (2)2.3填料尺寸 (3)2.4填料材质的选择 (3)第三章 工艺计算 (4)3.1气液平衡的关系 (4)3.2吸收剂用量及操作线的确定 (4)3.2.1吸收剂用量的确定 (4)3.2.2操作线的确定 (5)3.3塔径计算 (5)3.3.1采用Eckert 通用关联图法计算泛点速率f u : (5)3.3.2操作气速 (7)3.3.3塔径计算 (7)3.3.4喷淋密度U 校核 (7)3.3.5单位高度填料层压降(Z P)的校核 (8)3.4填料层高度计算 (9)3.4.1传质系数的计算 (9)3.4.2填料高度的计算 (12)第四章 填料塔内件的类型与设计 (13)4.1 塔内件的类型 (13)第五章 辅助设备的选型 (16)5.1管径的选择 (16)5.2泵的选取: (17)5.3风机的选型: (17)第六章 填料塔附属高度计算 (17)第七章 分布器简要计算 (18)第八章 关于填料塔设计的选材 (18)参考文献 (19)附录 (20)附图 (21)致谢 (22)第一章设计方案的确定1.1流程方案指完成设计任务书所达的任务采用怎样的工艺路线,包括需要哪些装置设备,物料在个设备间的走向,哪些地方需要有观测仪表、调节装置,有哪些取样点以及是否需要有备用支线等。

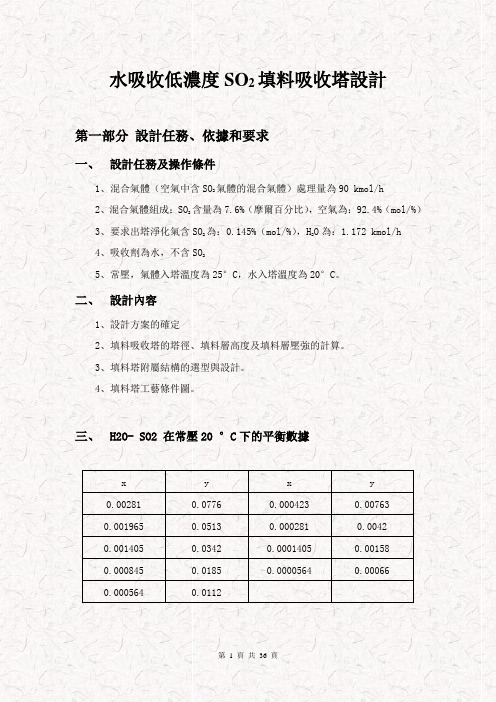

水吸收_低浓度二氧化硫_填料吸收塔_设计

水吸收低濃度SO2填料吸收塔設計第一部分設計任務、依據和要求一、設計任務及操作條件1、混合氣體(空氣中含SO2氣體的混合氣體)處理量為90 kmol/h2、混合氣體組成:SO2含量為7.6%(摩爾百分比),空氣為:92.4%(mol/%)3、要求出塔淨化氣含SO2為:0.145%(mol/%),H2O為:1.172 kmol/h4、吸收劑為水,不含SO25、常壓,氣體入塔溫度為25°C,水入塔溫度為20°C。

二、設計內容1、設計方案的確定2、填料吸收塔的塔徑、填料層高度及填料層壓強的計算。

3、填料塔附屬結構的選型與設計。

4、填料塔工藝條件圖。

三、H2O- SO2 在常壓20 °C下的平衡數據x y x y0.00281 0.0776 0.000423 0.007630.001965 0.0513 0.000281 0.00420.001405 0.0342 0.0001405 0.001580.000845 0.0185 0.0000564 0.000660.000564 0.0112四、 氣體與液體的物理性質數據氣體的物理性質:氣體粘度()0.0652/G u kg m h =⋅氣體擴散係數20.0393/G D m s =氣體密度31.383/G kg m ρ=液體的物理性質:液體粘度 3.6/()L u kg m h =⋅液體擴散係數625.310/L D m s -=⨯液體密度 3998.2/L kg m ρ=液體表面張力 4273/92.7110/L dyn cm kg h σ==⨯五、 設計要求1、設計計算說明書一份2、填料塔圖(2號圖)一張第二部分 SO2淨化技術和設備一、SO2的來源、性質及其危害:1、二氧化硫的來源二氧化硫的來源很廣泛,幾乎所有企業都要產生二氧化硫,最主要途徑是含硫化石燃料的燃燒。

大約一噸煤中含有5-50kg硫,一噸石油中含有5-30kg硫。

水吸收二氧化硫过程填料吸收塔的设计_化工原理课程设计 精品

吉林化工学院化工原理课程设计题目水吸收二氧化硫过程填料吸收塔的设计教学院化工与材料工程学院专业班级轻化0802学生姓名学生学号指导教师2010年11月 18 日课程设计任务书1、设计题目:水吸收二氧化硫过程填料吸收塔的设计;矿石焙烧炉送出的气体冷却到25℃后送入填料塔中,用20℃清水洗涤洗涤除去其中的SO2。

入塔的炉气流量为6000m3/h,其中进塔SO2的摩尔分率为0.05,要求SO2的吸收率为95%。

吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。

吸收剂的用量为最小用量的1.5倍。

2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=20℃(3)每年生产时间:7200h。

(4)选用填料类型及规格自选。

3、设计任务:完成干燥器的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

目录摘要 (5)第1章绪论 (6)1.1吸收技术概况 (6)1.2吸收设备的发展 (6)1.3吸收在工业生产中的应用 (9)1.3.1 塔设备在化工生产中的作用和地位 (9)1.3.2 化工生产对塔设备的要求 (9)第2章设计方案 (11)2.1吸收剂的选择 (11)2.2吸收流程的选择[5] (12)2.2.1吸收工艺流程的确定 (12)2.2.2吸收工艺流程图及工艺过程说明 (13)2.3吸收塔设备及填料的选择 (13)2.3.1吸收塔的设备选择 (13)2.3.2填料的选择 (13)2.4吸收剂再生方法的选择 (16)2.5操作参数的选择 (16)2.5.1操作温度的选择 (16)2.5.2操作压力的选择 (17)2.5.3液气比的选择 (17)第3章吸收塔的工艺计算 (18)3.1基础物性数据 (18)3.1.1液相物性数据 (18)3.1.2气相物性数据 (18)3.1.3气液平衡数据 (18)3.2物料衡算 (19)3.3填料塔的工艺尺寸的计算 (20)3.3.1塔径的计算 (20)3.3.2泛点率校核 (20)3.3.3填料规格校核: (21)3.3.4液体喷淋密度校核 (21)3.4填料塔填料高度计算 (21)3.4.1传质单元数的计算 (21)3.4.1传质单元高度计算 (21)3.4.3填料层高度计算 (23)3.5填料塔附属高度计算 (23)3.6液体分布器计算 (24)3.6.1液体分布器 (24)3.6.2 布液孔数 (25)3.6.3塔底液体保持管高度 (26)3.7其他附属塔内件的选择 (26)3.7.1 除沫器及筛网装置 (26)3.7.2填料支承板 (27)3.7.3填料压板与床层限制板 (27)3.7.4气体进出口装置与排液装置 (28)3.7.5 塔的辅助装置 (28)3.7.5.1 裙座 (28)3.7.5.2 人孔和手孔 (28)3.8吸收塔的流体力学参数计算 (29)3.8.1吸收塔的压力降 (29)3.8.2吸收塔的泛点率 (30)3.8.3气体动能因子 (30)3.9附属设备的计算与选择 (31)3.9.1接管尺寸的计算举例 (31)3.9.2离心泵的选择与计算 (32)工艺设计计算结果汇总与主要符号说明 (34)主要符号说明 (35)参考文献 (38)结束语 (39)摘要在化工工业中,经常需要将气体混合物的各个组分加以分离,其主要目的是回收气体混合物中的有用物质,以制取产品,或除去工艺气体中的有害成分,使气体净化,以便进一步加工处理,或除去工业放空尾气中的有害成分,以免污染空气。

课程设计(清水吸收二氧化硫)

填料吸收塔课程设计说明书专 业化 学 制 药 班 级 制药111 姓 名 永朋 班 级 学 号 1132104138 指 导 老 师 郁 日 期 2013-04-10成 绩Xuzhou College of Industrial Technology化工单元操作课程设计任务书班级:制药111 :永朋学号:1132104138常压下,在填料吸收塔中用清水吸收炉气中的二氧化硫一、设计条件1.操作方式:连续操作;2.生产能力:处理炉气量:2500+学号3/m h;3.操作温度:25℃;4.操作压力:常压101.3kPa;5.进塔混合气含量;二氧化硫的体积分数为(5.0+学号×0.01)%;其余为空气;6.进塔吸收剂:清水;7.二氧化硫回收率:95%;二、设计要求1.流程布置与说明;2.工艺过程计算;3.填料的选择;4.填料塔工艺尺寸的确定;5.输送机械功率的选型;三、设计成果1.设计任务书一份(A4打印);2.设计图纸:填料工艺条件图(CAD:A3幅面)四、设计时间(化学制药111班)2013年3月25日-------2013年4月5日化学制药教研室2013年3月目录摘要:................................................................................................................................................................ - 1 - 1、前言.............................................................................................................................................................. - 2 -1、1填料塔的简介................................................................................................................................... - 2 -1、2吸收技术概括................................................................................................................................... - 2 -1、3吸收操作在化学生产中的主要用途为: ....................................................................................... - 3 -1、4 填料的选择...................................................................................................................................... - 3 -1、4、1 对填料的要求 ................................................................................................................. - 3 -1、4、2 填料的种类和特性............................................................................................................ - 4 -1、4、3 填料尺寸............................................................................................................................ - 4 -1、4、4填料材质的选择................................................................................................................. - 4 -2、水吸收二氧化硫填料塔设计...................................................................................................................... - 5 -2、1 任务及操作条件.............................................................................................................................. - 5 -2、2 吸收工艺流程图的确定.................................................................................................................. - 5 -3、吸收工艺计算.............................................................................................................................................. - 6 -3、1 基础物性计算.................................................................................................................................. - 6 -3、1、1 液相物性计算.................................................................................................................... - 6 -3、1、2 气相物性计算.................................................................................................................... - 6 -3、1、3 气液相平衡数据................................................................................................................ - 7 -3、2 物料衡算.......................................................................................................................................... - 7 -3、2、1 操作线方程........................................................................................................................ - 8 -3、3 填料塔的工艺尺寸的计算.............................................................................................................. - 9 -3、3、1 塔径的计算........................................................................................................................ - 9 -3、3、2 液体喷淋密度的求法: .................................................................................................. - 12 -3、3、3 传质单元高度的计算 ...................................................................................................... - 14 -3、3、4 传质单元数计算:.......................................................................................................... - 17 -3、3、5 填料层的高度.................................................................................................................. - 18 -3、4 填料层压降的计算........................................................................................................................ - 18 -3、5 液体分布器计算............................................................................................................................ - 20 -3、5、1 液体分布器:.................................................................................................................. - 20 -3、5、2 液体分布器简要设计 ...................................................................................................... - 21 -3、6 塔附属空间高度............................................................................................................................ - 23 -3、7 其他附属塔件的选择.................................................................................................................... - 24 -3、7、1 填料支撑装置.................................................................................................................. - 24 -3、7、2 填料限定装置.................................................................................................................. - 24 -3、7、3 气体和液体的进出口装置 .............................................................................................. - 24 -3、7、4 除沫器.............................................................................................................................. - 25 -3、8 设计结果汇总................................................................................................................................ - 26 -3、9 主要符号说明................................................................................................................................ - 27 - 课程设计总结:.............................................................................................................................................. - 30 - 参考文献:...................................................................................................................................................... - 31 -摘要:气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用气体混合物中的各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

水吸收SO2过程填料吸收塔的设计

一设计任务书(一)设计题目水吸收SO过程填料吸收塔的设计:试设计一座填料吸收塔,用于脱除焙烧2炉送出的混合气体(先冷却)中的SO2,其余为惰性组分,采用清水进行吸收。

(二)操作条件(1)操作压力常压(2)操作温度 25℃(三)设计内容(1)吸收塔的物料衡算;(2)吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制吸收塔设计条件图;(7)对设计过程的评述和有关问题的讨论。

二设计方案简介2.1方案的确定用水吸收SO属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流2程。

因用水作为吸收剂,且SO不作为产品,故采用纯溶剂。

22.2填料的类型与选择对于水吸收SO的过程,操作温度及操作压力较低,工业上通常选用塑料散2装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

1阶梯环是对鲍尔环的改进。

与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。

2.3设计步骤本课程设计从以下几个方面的内容来进行设计(一)吸收塔的物料衡算;(二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(三)设计液体分布器及辅助设备的选型;(四)绘制有关吸收操作图纸。

三、工艺计算3.1基础物性数据3.1.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查得,25℃时水的有关物性数据如下:3 =997.1 kg/m密度为ρL粘度为μ=0.0008937 Pa·s=3.2173kg/(m·h) L2=71.97 dyn/cm=932731 kg/hσ表面张力为L-92-62/h m/s=6.206×1.724×SO在水中的扩散系数为 D=1010m L20.5?T)M(18?r101.859D??计算,查《化学工程基础》)Wilke-Chang(依0.6?V3.1.2 气相物性数据设进塔混合气体温度为25℃,混合气体的平均摩尔质量为=ΣyM=0.1×M64.06+0.9×29=32.506g/mol iVmi混合气体的平均密度为23)=1.3287kg/ m2.506/(8.314×298.15ρ=PM/RT=101.325×3Vm混合气体的粘度可近似取为空气的粘度,查手册得25℃空气的粘度为-5Pa?s=0.066kg/(m?h) 10μ=1.83 ×V查手册得SO在空气中的扩散系数为2-522/s=0.051 m h1.422×10m/D=V PT-5时Pa1.750)(D?D SO在空气中的扩273K时,1.013×10计算,其中(依20TP0-52散系数为1.22×10m/s,查《化学工程基础》)3.1.3 气液相平衡数据由手册查得,常压下25℃时SO在水中的亨利系数为23×10 kPaE=4.13相平衡常数为3/101.3=40.7610m=E/P=4.13×溶解度系数为3m3kmol/kPaH=18.02=0.0134ρ/EM=997.2/4.13×10×3.1.4 物料衡算(l). 进塔混合气中各组分的量近似取塔平均操作压强为101.3kPa,故:混合气量=2200×[273.15/(273.15+25)]×1/4=89.98kmol/h混合气SO中量=89.98×0.1=8.998 kmol/h2=8.998×64.06=596.211k g/h设混合气中惰性气体为空气,则混合气中空气量=89.98-8.998=80.982kmol/h =80.982×29=2348.478kg/h(2).混合气进出塔的摩尔组成y?0.118.998(1?0.97)??y0.00332280.982?8.998(1?0.97) 3 (3)混合气进出塔摩尔比组成进塔气相摩尔比为y0.11???0.11Y11?y1?0.11出塔气相摩尔比为?)?0.11(1?0.97)?Y(1??0.0033Y A21(4)出塔混合气量出塔混合气量=80.982+8.998×0.03=83.6814kmol/h=2348.478+596.211×0.03=2366.36433kg/h(5)吸收剂(水)的用量L该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算Y?YL12?)(min YV?X12m对于纯溶剂吸收过程,进塔液相组成为X=0 2L0.11?0.003339.54??()min V0.11/40.76?0取操作液气比为LL)1.3(?min VVL51.40?1.3?39.54?V L=51.4×80.982=4162.4748kmol/h (6)塔底吸收液组成X 1V(Y?Y)?L(X?X)221180.982?(0.11?0.0033)??X0.0020814162.4748(7)操作线方程4162.4748LLY0.0033?XX(X?Y?)??依操作线方程2280.982VV 0.0033?51.4Y?X 43.2填料塔的工艺尺寸的计算3.2.1塔径的计算采用Eckert通用关联图计算泛点气速。

填料吸收塔课程设计(1)

一设计任务书(一)设计题目过程填料吸收塔的设计:试设计一座填料吸收塔,用于脱除焙烧水吸收SO2炉送出的混合气体(先冷却)中的SO2,其余为惰性组分,采用清水进行吸收。

混合气体的处理量m3/h 1800含量(体积分数)5%混合气体SO2的回收率不低于97%SO2(二)操作条件(1)操作压力常压混合气体的温度23℃(2)操作温度 20℃(三)设计内容(1)吸收塔的物料衡算;(2)吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制吸收塔设计条件图;(7)对设计过程的评述和有关问题的讨论。

二设计方案简介2.1方案的确定用水吸收SO属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流2不作为产品,故采用纯溶剂。

程。

因用水作为吸收剂,且SO22.2填料的类型和选择的过程,操作温度及操作压力较低,工业上通常选用塑料散对于水吸收SO2装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

阶梯环是对鲍尔环的改进。

和鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。

2.3设计步骤本课程设计从以下几个方面的内容来进行设计(一)吸收塔的物料衡算;(二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(三)设计液体分布器及辅助设备的选型;(四)绘制有关吸收操作图纸。

三、工艺计算3.1基础物性数据3.1.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

清水吸收SO填料吸收塔设计

设计任务书一、设计任务:设计一台SO气体填料吸收塔2二、设计条件:气体冷却到30℃,用20℃清水洗涤出去SO2气体流量:2575m3/h空气和SO混合气2摩尔分率:0.06混合气中SO2吸收率:94%SO2操作方式:连续操作操作温度:20℃操作压力:101.33kPa三、设计内容1.根据设计任务和工艺要求,确定设计方案;2.根据设计任务和工艺要求,合理选择填料;3.确定塔径、填料层高度等工艺尺寸;4.计算填料层压降;5.填料塔附属高度及其附件。

四、设计基础数据:参考教材及参考资料。

五、设计成果:1.设计说明书一份;2.填料吸收塔主体设备图;3.填料吸收塔工艺流程图。

注:吸收塔常规操作,液气比很大,吸收温度不变,近似为清水温度目录1、概述 (1)1.1吸收的定义 (1)1.2吸收的目的 (2)1.3填料吸收塔简介 (2)2、设计方案简介 (2)2.1吸收剂的选择 (3)2.2吸收流程的选择 (4)2.2.1气体吸收过程分类 (4)2.2.2吸收装置的流程 (4)2.3填料的类型和选择 (5)2.4设计步骤 (6)3、工艺计算 (6)3.1基础物性数据 (6)3.1.1液相物性数据 (6)3.1.2气相物性数据 (6)3.1.3气液相平衡数据 (7)3.1.4物料衡算 (7)3.2填料塔的工艺尺寸的计算 (8)3.2.1塔径的计算 (8)3.2.2填料层高度计算 (11)3.2.3填料层压降计算 (14)4、辅助设备的计算及选型 (15)4.1除雾沫器 (15)4.2液体分布器简要设计 (15)4.3液体再分布器----升气管式液体再分布器 (17)4.4填料支撑装置 (17)4.5填料压紧装置 (17)4.6气体和液体的进出口装置 (17)5、设计结果汇总 (19)6、主要符号说明 (20)7、设计评述 (21)8、参考文献 (22)1、概述1.1吸收的定义吸收是分离气体混合物的单元操作,其分离原理是利用气体混合物中各组分在液体溶剂中溶解度的差异来实现不同气体的分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计任务书一、设计任务:设计一台SO气体填料吸收塔2二、设计条件:气体冷却到30℃,用20℃清水洗涤出去SO2气体流量:2575m3/h空气和SO混合气2摩尔分率:0.06混合气中SO2吸收率:94%SO2操作方式:连续操作操作温度:20℃操作压力:101.33kPa三、设计内容1.根据设计任务和工艺要求,确定设计方案;2.根据设计任务和工艺要求,合理选择填料;3.确定塔径、填料层高度等工艺尺寸;4.计算填料层压降;5.填料塔附属高度及其附件。

四、设计基础数据:参考教材及参考资料。

五、设计成果:1.设计说明书一份;2.填料吸收塔主体设备图;3.填料吸收塔工艺流程图。

注:吸收塔常规操作,液气比很大,吸收温度不变,近似为清水温度目录1、概述 (3)1.1吸收的定义 (3)1.2吸收的目的 (4)1.3填料吸收塔简介 (4)2、设计方案简介 (4)2.1吸收剂的选择 (3)2.2吸收流程的选择 (4)2.2.1气体吸收过程分类 (4)2.2.2吸收装置的流程 (4)2.3填料的类型和选择 (5)2.4设计步骤 (6)3、工艺计算 (6)3.1基础物性数据 (6)3.1.1液相物性数据 (6)3.1.2气相物性数据 (6)3.1.3气液相平衡数据 (7)3.1.4物料衡算 (7)3.2填料塔的工艺尺寸的计算 (8)3.2.1塔径的计算 (8)3.2.2填料层高度计算 (11)3.2.3填料层压降计算 (14)4、辅助设备的计算及选型 (15)4.1除雾沫器 (15)4.2液体分布器简要设计 (15)4.3液体再分布器----升气管式液体再分布器 (17)4.4填料支撑装置 (17)4.5填料压紧装置 (17)4.6气体和液体的进出口装置 (17)5、设计结果汇总 (19)6、主要符号说明 (20)7、设计评述 (21)8、参考文献 (22)1、概述1.1吸收的定义吸收是分离气体混合物的单元操作,其分离原理是利用气体混合物中各组分在液体溶剂中溶解度的差异来实现不同气体的分离。

一个完整的吸收过程应包括吸收和解吸两部分。

气体吸收过程是利用气体混合物中,各组分在液体中溶解度或化学反应活性的差异,在气液两相接触时发生传质,实现气液混合物的分离。

1.2吸收的目的在化工生产过程中,原料气的净化,气体产品的精制,治理有害气体,保护环境等方面都广泛应用到气体吸收过程。

本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有二氧化硫的混合物,使其达到排放标准,采用填料吸收塔吸收操作是因为填料可以提供巨大的气液传质面积而且填料表面具有良好的湍流状况,从而使吸收易于进行,填料塔有通量大,阻力小,压降低,操作弹性大,塔内持液量小,耐腐蚀,结构简单,分离效率高等优点,从而使吸收操作过程节省大量人力和物力。

在设计中,以水吸收混合气中的二氧化硫,在给定的操作条件下对填料吸收塔进行物料衡算。

本次设计包括设计方案的选取、主要设备的工艺设计计算―物料衡算、设备的结构设计和工艺尺寸的设计计算、工艺流程图、主要设备的工艺条件图等内容。

1.3填料吸收塔简介在化学工业中,吸收操作广泛应用于石油炼制,石油化工中分离气体混合物,原料气的精制及从废气回收有用组分或去除有害组分等。

吸收操作中以填料吸收塔生产能力大,分离效率高,压力降小,操作弹性大和持液量小等优点而被广泛应用。

2、设计方案简介2.1吸收剂的选择吸收操作的好坏在很大程度上取决于吸收剂的性质。

选择吸收剂时在,主要考虑以下几点:(1) 溶解度大吸收剂对溶质组分的溶解度越大,则传质推动力越大,吸收速率越快,且吸收剂的耗用量越少,操作费用较低。

(2) 选择性好吸收剂应对溶质组分有较大的溶解度,而对混合气体中的其它组分溶解度甚微,否则不能实现有效的分离。

(3) 挥发性好在吸收过程中,吸收尾气往往为吸收剂蒸汽所饱和。

故在操作温度下,吸收剂的蒸汽压要低,以减少吸收剂的损失量。

(4) 粘度低吸收剂在操作温度下的粘度越低,其在塔内的流动阻力越小,扩散系数越大,这有助于传质速率的提高。

(5)易再生当富液不作为产品时,吸收剂要易再生,以降低操作费用。

要求溶解度对温度的变化比较敏感,即不仅在低温下溶解度要大,平衡分压要小;而且随着温度升高,溶解度应迅速下降,平衡分压应迅速上升,则被吸收的气体解吸,吸收剂再生方便。

(6) 其它所选用的吸收剂应尽可能无毒性、无腐蚀性、不易燃易爆、不发泡、冰点低、价廉易得,且化学性质稳定、经济安全。

在实际生产中满足所有要求的吸收剂是不存在的。

应从满足工艺要求出发,对可供选择的吸收剂做全面的评价,作出科学、经济、合理的选择。

综上所述,考虑吸收剂的选用标准,在二氧化硫的吸收过程中,采用清水为吸收剂。

2.2 吸收流程的选择2.2.1 气体吸收过程分类气体吸收过程通常按以下方法分类。

(1) 单组分吸收与多组分吸收: 吸收过程按被吸收组分数目的不同,可分为单组分吸收和多组分吸收。

若混合气体中只有一个组分进入液相,其余组分不溶(或微溶)于吸收剂,这种吸收过程称为单组分吸收。

反之,若在吸收过程中,混合气中进入液相的气体溶质不止一个,这样的吸收称为多组分吸收。

(2) 物理吸收与化学吸收: 在吸收过程中,如果溶质与溶剂之间不发生显着的化学反应,可以把吸收过程看成是气体溶质单纯地溶解于液相溶剂的物理过程,则称为物理吸收。

相反,如果在吸收过程中气体溶质与溶剂(或其中的活泼组分)发生显着的化学反应,则称为化学吸收。

(3) 低浓度吸收与高浓度吸收: 在吸收过程中,若溶质在气液两相中的摩尔分率均较低(通常不超过0.1),这种吸收称为低浓度吸收;反之,则称为高浓度吸收。

对于低浓度吸收过程,由于气相中溶质浓度较低,传递到液相中的溶质量相对于气、液相流率也较小,因此流经吸收塔的气、液相流率均可视为常数。

(4) 等温吸收与非等温吸收: 气体溶质溶解于液体时,常由于溶解热或化学反应热,而产生热效应,热效应使液相的温度逐渐升高,这种吸收称为非等温吸收。

若吸收过程的热效应很小,或虽然热效应较大,但吸收设备的散热效果很好,能及时移出吸收过程所产生的热量,此时液相的温度变化并不显着,这种吸收称为等温吸收。

吸收装置的流程主要有以下几种。

(1)逆流操作气相自塔底进入塔顶排出,液相自塔顶进入塔底排出,此即逆流操作。

逆流操作的特点是,传质平均推动力大,传质速率快,分离效率高,吸收剂利用率高。

工业生产中多采用逆流操作。

(2)并流操作气液两相均从塔顶流向塔底,此即并流操作。

并流操作的特点是,系统不受液流限制,可提高操作气速,以提高生产能力。

并流操作通常用于以下情况:当吸收过程的平衡曲线较平坦时,流向对推动力影响不大;易溶气体的吸收或处理的气体不需要吸收很完全;吸收剂用量特别大,逆流操作易引起液泛。

(3)吸收剂部分再循环操作在逆流操作系统中,用泵将吸收塔排出液体的一部分冷却后与补充的新鲜吸收剂一同送回塔内,即为部分再循环操作。

通常用于以下情况:当吸收剂用量较小,为提高塔的液体喷淋密度;对于非等温吸收过程,为控制塔内的温升,需取出一部分热量。

该流程特别适宜于相平衡常数m值很小的情况,通过吸收液的部分再循环,提高吸收剂的使用效率。

应予指出,吸收剂部分再循环操作较逆流操作的平均推动力要低,且需要设置循环泵,操作费用增加。

(4)多塔串联操作若设计的填料层高度过大,或由于所处理物料等原因需要经常清理调料,为便于维修,可把填料层分装在几个串联的塔内,每个吸收塔通过的吸收剂和气体量都相等,即为多塔串联操作。

此种操作因塔内需要留较大空间,输液、喷淋、支承板等辅助装置增加,使设备投资加大。

(5)串联—并联混合操作 若吸收过程处理的液量很大,如果用通常的流程,则液体在塔内的喷淋密度过大,操作气速势必很小(否则易引起塔的液泛),塔的生产能力很低。

实际生产中可采用气相作串联、液相作并联的混合流程。

用水吸收二氧化硫属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流程。

因用水作为吸收剂,且二氧化硫不作为产品,故采用纯溶剂。

2.3填料的类型与选择填料是填料塔中气液接触的基本构件,其性能的优劣是决定填料塔操作性能的主要元素,因此,填料的选择是填料塔设计的重要环节。

工业填料按形状和结构分为颗粒填料和规整填料:(1)颗粒填料一般为湿法乱堆或干法乱的散装填料。

主要有以下类型:拉西环填料,鲍尔环填料,阶梯环填料等环形填料;弧鞍形填料,环矩鞍填料等鞍形填料等。

(2)规整填料以一定的几何形状,整齐堆砌,工业用多为波纹填料,其优点是结构紧凑、传质效率高、处理量大,但不易处理粘度大或有悬浮物的物料,且造价高。

对于水吸收SO 2的过程,操作温度及操作压力较低,工业上通常选用塑料散装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

阶梯环是对鲍尔环的改进。

与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

填料尺寸直接影响塔底操作和设备投资。

实践证明,塔径(D )与填料外径(d )之比值有一个下限值,若径比低于此下限值时,塔壁附近的填料空隙率大而不均匀,气流易短路及液体壁流等现象剧增。

一般推荐:D ≤300时,选25mm 的填料;300900mm D mm ≤≤时,选25—38mm 的填料。

900D mm ≥时,选用5070mm -的填料。

但一般大塔中常用50mm 的填料,但通量的提高不能补偿成本的降低。

2.4设计步骤本课程设计从以下几个方面的内容来进行设计(一)吸收塔的物料衡算;(二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度及压降;(三)辅助设备的选型;(四)绘制有关吸收操作图纸。

3、工艺计算3.1基础物性数据3.1.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查得,20℃时水的有关物性数据如下:密度为ρL=998.2 kg/m3粘度为μL=0.001 Pa·s=3.6kg/(m·h)表面张力为σL=72.6 dyn/cm=940896 kg/h2SO2在水中的扩散系数为 DL=1.47×10-5m2/s=5.29×10-6m2/h(依Wilke-Chang0.518r0.6()1.85910M TDVφμ-=⨯计算,查《化学工程基础》)3.1.2 气相物性数据设进塔混合气体温度为30℃,混合气体的平均摩尔质量为M Vm =Σy i M i =0.06×64.06+0.94×29=31.104g/mol混合气体的平均密度为ρVm =PM/RT=101.33×31.104/(8.314×303.15)=1.2505kg/ m 3混合气体的粘度可近似取为空气的粘度,查手册得20℃空气的粘度为 μV =1.81 ×10-5Pa?s=0.065kg/(m?h)查手册得SO 2在空气中的扩散系数为D V =0.018cm 2/s=0.039 m 2/h (依 1.75000()P T D D P T 计算,其中273K 时,1.013×10-5Pa 时SO 2在空气中的扩散系数为1.22×10-5m 2/s ,查《化学工程基础》)3.1.3 气液相平衡数据由手册查得,常压下20℃时SO 2在水中的亨利系数为E=3.55 ×103 kPa溶解度系数为H=ρ/EM=998.2/(3.55×103×18.02)=0.0156kmol/(k·Pam 3) 相平衡常数为m=E/P=3.55×103/101.33=35.033.1.4 物料衡算(1)进塔混合气中各组分的量近似取塔平均操作压强为101.33kPa ,故:混合气量= =103.584.2213015.27315.2732575⎪⎭⎫ ⎝⎛+kmol /h 混合气SO 2中量=103.58×0.06=6.215kmol /h =6.215×64.06=398.12kg /h混合气中空气量=103.58-6.215=97.37kmol /h =97.37×29=2823.73kg /h(2) 混合气进出塔的摩尔组成(3)混合气进出塔摩尔比组成进塔气相摩尔比为064.006.0106.01111=-=-=y y Y 出塔气相摩尔比为(4)出塔混合气量出塔混合气量=97.37+6.215×0.06=97.7429kmol/h=2823.73+398.12×0.06=2847.62kg/h(5)吸收剂(水)的用量L该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算对于纯溶剂吸收过程,进塔液相组成为X=02取操作液气比为⨯=4=L kmol/h2.814168.4197.37(6)塔底吸收液组成X13.2填料塔的工艺尺寸的计算3.2.1塔径的计算采用Eckert通用关联图计算泛点气速。