锥齿轮传动设计计算

直齿锥齿轮传动计算例题图文稿

直齿锥齿轮传动计算例题集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-例题10-3 试设计一减速器中的直齿锥齿轮传动。

已知输入功率P=10kw ,小齿轮转速n1=960r/min ,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。

[解] 1.选定齿轮类型、精度等级、材料及齿数(1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。

(2)齿轮精度和材料与例题10-1同。

(3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.2×24=76.8,取z2=77。

2.按齿面接触疲劳强度设计(1)由式(10-29)试算小齿轮分度圆直径,即d 1d ≥√4d dd d 1d (1−0.5d )2d(d d d d [d d ])231) 确定公式中的各参数值。

① 试选d dd =1.3。

② 计算小齿轮传递的转矩。

d 1=9.55×106×10960d dd =9.948×104d ?dd③ 选取齿宽系数d =0.3。

④ 由图10-20查得区域系数d d =2.5。

⑤ 由表10-5查得材料的弹性影响系数d d =189.8MPa 1/2。

⑥ 计算接触疲劳许用应力[d d ]。

由图10-25d 查得小齿轮和大齿轮的接触疲劳极限分别为d ddddd =600ddd ,d dddd2=550ddd 。

由式(10-15)计算应力循环次数:d 1=60d 1dd d =60×960×1×(2×8×300×15)=4.147×109,N 2=d 1d =4.147×1093.2=1.296×109由图10-23查取接触疲劳寿命系数d HN1=0.90,d dd2=0.95。

取失效概率为1%,安全系数S=1,由式(10-14)得[d d ]1=d dd1d dddd1d =0.90×6001ddd =540ddd[d d ]2=d dd2d dddd2d =0.95×5501ddd =523ddd取[d d ]1和[d d ]2中的较小者作为该齿轮副的接触疲劳许用应力,即[d d ]=[d d ]2=523MPa2)试算小齿轮分度圆直径d 1d ≥√4d dd d 1d (1−0.5d )2d(d d d d [d d ])23=√4×1.3×9.948×1040.3×(1−0.5×0.3)2×(7724)×(2.5×189.8523)23dd =84.970mm(2)调整小齿轮分度圆直径1)计算实际载荷系数前的数据准备。

锥齿轮的传动比公式

锥齿轮的传动比公式

锥齿轮是一种常见的传动装置,其传动比是通过锥齿轮的齿数和模数来确定的。

在工程应用中,锥齿轮传动比的计算是非常重要的,它直接影响到传动系统的性能和效率。

锥齿轮传动比的计算公式是工程师们在设计传动系统时必须掌握的基础知识之一。

锥齿轮传动比的计算公式可以通过几何关系和齿轮参数来推导得出。

在传动系统中,两个相互啮合的齿轮通过齿面的啮合来传递运动和力量。

锥齿轮由于其特殊的齿轮形状,使得其传动比计算相对复杂,但通过适当的公式和方法,可以准确地计算出传动比。

在实际应用中,锥齿轮的传动比通常通过以下公式进行计算:

传动比 = (Z2 / Z1)* tanα

其中,Z1是从动齿轮的齿数,Z2是主动齿轮的齿数,α是锥角。

这个公式表明,传动比主要取决于齿轮的齿数和锥角,这两个参数是决定传动性能的关键因素。

在实际工程设计中,为了满足不同的传动需求,工程师们需要根据实际情况选择合适的齿轮和参数,以确保传动系统具有良好的性能和效率。

通过合理的传动比计算,可以使传动系统具有更高的传动效率和更可靠的工作性能。

除了传动比计算公式外,还有一些其他因素会影响锥齿轮的传动性能,

如齿轮的齿形设计、材料选择、润滑情况等。

在设计传动系统时,工程师们还需要考虑这些因素,以确保传动系统的可靠性和稳定性。

让我们总结一下本文的重点,我们可以发现,锥齿轮传动比的计算是工程设计中的重要环节,它直接影响到传动系统的性能和效率。

通过深入研究锥齿轮的传动比计算公式和相关因素,可以为工程师们提供更好的设计思路和方法,从而设计出更优秀的传动系统。

希望本文的介绍能对读者有所帮助,谢谢!。

标准直齿锥齿轮计算公式

标准直齿锥齿轮计算公式直齿锥齿轮是一种常见的机械传动装置,它能够实现两轴的平行传动,广泛应用于各种机械设备中。

在设计和制造直齿锥齿轮时,需要准确计算其参数,以确保其性能和传动效率。

本文将介绍标准直齿锥齿轮的计算公式,帮助读者更好地理解和应用这一重要的机械传动元件。

1. 齿轮传动基本参数。

在计算直齿锥齿轮的参数之前,我们首先需要了解一些基本的齿轮传动参数。

这些参数包括模数、齿数、齿宽系数、压力角等。

模数是齿轮齿数与齿轮直径的比值,通常用m表示;齿数表示齿轮上的齿的数量,用z表示;齿宽系数是齿轮齿宽与模数的比值,用b/m表示;压力角是齿轮齿廓曲线与齿轮轴线的夹角,通常用α表示。

这些参数将在后续的计算中起到重要的作用。

2. 直齿锥齿轮计算公式。

(1)齿轮传动比的计算。

齿轮传动比是指齿轮输入轴与输出轴的转速比。

对于直齿锥齿轮,其传动比可以通过以下公式计算:i = z2 / z1。

其中,i表示传动比,z1和z2分别表示从动齿轮和主动齿轮的齿数。

通过计算传动比,可以确定齿轮传动系统的速比关系,为后续的参数计算提供基础。

(2)模数的计算。

模数是齿轮的重要参数之一,它直接影响着齿轮的尺寸和传动性能。

对于直齿锥齿轮,其模数可以通过以下公式计算:m = (z1 + z2)/(2 i)。

其中,m表示模数,z1和z2分别表示从动齿轮和主动齿轮的齿数,i表示传动比。

通过计算模数,可以确定齿轮的尺寸和齿廓参数,为后续的设计提供基础数据。

(3)齿轮齿距的计算。

齿距是指齿轮齿廓曲线上相邻两齿顶点之间的距离,它是齿轮传动中重要的参数之一。

对于直齿锥齿轮,其齿距可以通过以下公式计算:p = π m / sin(α)。

其中,p表示齿距,m表示模数,α表示压力角。

通过计算齿距,可以确定齿轮齿廓曲线的形状和尺寸,为齿轮的加工和装配提供基础数据。

(4)齿轮齿宽的计算。

齿宽是指齿轮齿面上的有效传动宽度,它直接影响着齿轮的传动能力和使用寿命。

锥齿轮设计计算

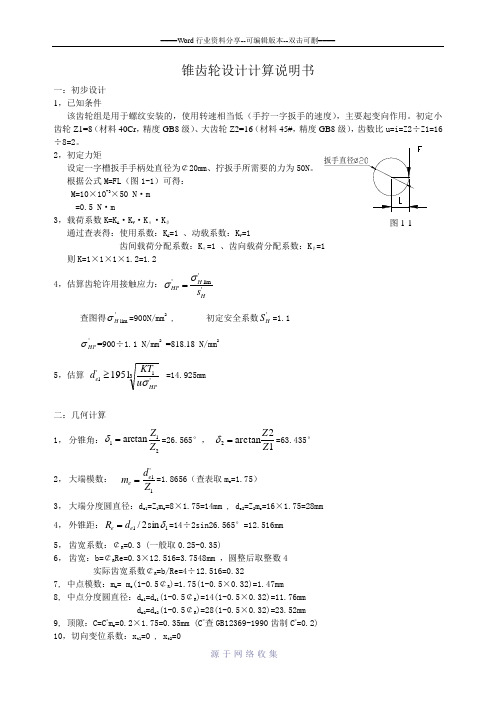

锥齿轮设计计算说明书一:初步设计1,已知条件该齿轮组是用于螺纹安装的,使用转速相当低(手拧一字扳手的速度),主要起变向作用。

初定小齿轮Z1=8(材料40Cr ,精度GB8级)、大齿轮Z2=16(材料45#,精度GB8级),齿数比u=i=Z2÷Z1=16÷8=2。

2,初定力矩设定一字槽扳手手柄处直径为¢20mm 、拧扳手所需要的力为50N 。

根据公式M=FL (图1-1)可得:M=10×10-3×50 N ·m=0.5 N ·m3,载荷系数K=K A ·K V ·K α·K β通过查表得:使用系数:K A =1 、动载系数:K V =1齿间载荷分配系数:K α=1 、齿向载荷分配系数:K β=1则K=1×1×1×1.2=1.24,估算齿轮许用接触应力:''lim 'HH HP s σσ=查图得'lim H σ=900N/mm 2 , 初定安全系数'H S =1.1'HPσ=900÷1.1 N/mm 2 =818.18 N/mm 25,估算 3'1'11951HPe u KT d σ≥ =14.925mm二:几何计算1, 分锥角:211arctan Z Z =δ=26.565°, 12arctan 2Z Z =δ=63.435°2, 大端模数:1'1Z d m e e ==1.8656(查表取m e =1.75)3, 大端分度圆直径:d e1=Z 1m e =8×1.75=14mm , d e2=Z 2m e =16×1.75=28mm4, 外锥距:11sin 2/δe e d R ==14÷2sin26.565°=12.516mm5, 齿宽系数:¢R =0.3 (一般取0.25-0.35)6, 齿宽:b=¢R Re=0.3×12.516=3.7548mm ,圆整后取整数4实际齿宽系数¢R =b/Re=4÷12.516=0.327, 中点模数:m m = m e (1-0.5¢R )=1.75(1-0.5×0.32)=1.47mm8, 中点分度圆直径:d m1=d e1(1-0.5¢R )=14(1-0.5×0.32)=11.76mmd m2=d e2(1-0.5¢R )=28(1-0.5×0.32)=23.52mm9, 顶隙:C=C *m e =0.2×1.75=0.35mm (C *查GB12369-1990齿制C *=0.2)10,切向变位系数:x t1=0 , x t2=0图1-111,高变位系数:x 1=0 ,x 2=012,大端齿顶高:h a1=(1+x 1)m e =1.75mm , h a2=(1+x 1) m e =1.75mm13,大端齿根高:h f1=(1+C *- x 1)m e =2.1mm ,h f2=(1+C *- x 2)m e =2.1mm14,全齿高:h=(2+ C *)m e =3.85mm15,齿根高:==e f f R h 11arctan θ9.5°,21f f θθ==9.5°16,齿顶角:θa1=θf2=9.5°, θa2=θf1=9.5°(采用等顶隙收缩齿) 17,顶锥角:δa1=δ1+θa1=36.065°, δa2=δ2+θa2=72.935°18,根锥角:δf1=δ1-θf1=17.065°, δf2=δ2-θf2=53.935°19,大端齿顶圆直径:d ae1=d e1+2h a1cos δ1=17.1304mm , d ae2=d e2+2h a2cos δ2=29.5645mm 20,冠顶距:1121sin 2δa e k h d A -==13.21775mm ,2212sin 2δa e k h d A -==5.4348mm 21,大端分度圆弧齿厚:s 1= m e (π/2+2x 1tan α+x t1)=2.7475mm , s 2=πm e - s 1=2.7475mm22,大端分度圆弦齿厚:=-=)61(212111e d s s s 2.73mm , =-=)61(222222e d s s s 2.743mm 23,大端分度圆弦齿高:=+=1121114cos e a d s h h δ 1.87mm ,=+=2222224cos e a d s h h δ 1.78mm 24,当量齿数:==111cos δz z v 8.9445(小于直齿圆柱齿轮的根切齿数17,但其工作载荷平稳、转速极小、安装空间小,故不做调整。

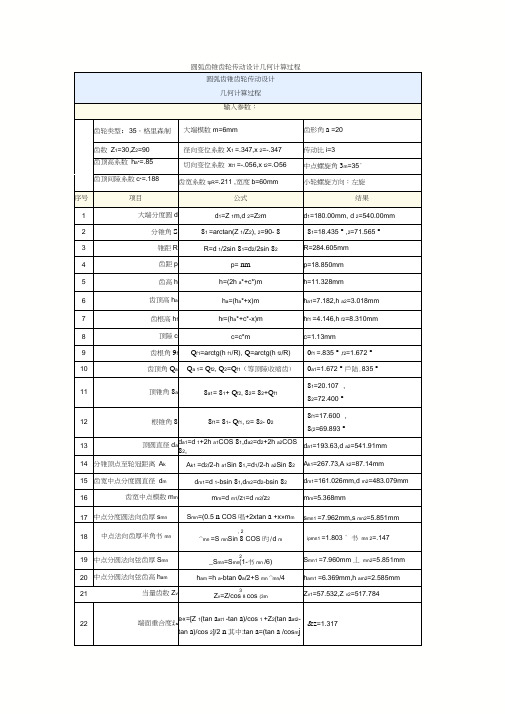

圆弧齿锥齿轮传动设计几何计算过程

圆弧齿锥齿轮传动设计几何计算过程圆弧齿锥齿轮传动设计几何计算过程输入参数:齿轮类型:35。

格里森制大端模数m=6mm齿形角a =20°齿数 Z 1=30,Z 2=90径向变位系数X 1 =.347,x 2=-.347 传动比i=3齿顶高系数 h a*=.85 切向变位系数 x t1 =-.056,x t2=.O56 中点螺旋角3m =35°齿顶间隙系数c *=.188齿宽系数tpR =.211 ,宽度b=60mm小轮螺旋方向:左旋序号 项目公式 结果1 大端分度圆dd 1=Z 1m,d 2=Z 2md 1=180.00mm, d 2=540.00mm2 分锥角S 81 =arctan(Z 1/Z 2), 2=90- 881=18.435 ° ,2=71.565 °3 锥距R R=d 1/2sin 81=d 2/2sin 82R=284.605mm 4 齿距p p= nm p=18.850mm 5 齿高h h=(2h a *+c*)m h=11.328mm6 齿顶高h a h a =(h a *+x)m h a1=7.182,h a2=3.018mm7 齿根高h fh f =(h a *+c*-x)mh f1 =4.146,h f2=8.310mm 8 顶隙c c=c*mc=1.13mm9 齿根角9f Q f1=arctg(h f1/R), Q =arctg(h f2/R) 0f1 =.835 ° ,f2=1.672 ° 10 齿顶角Q a Q a 1= Q f2, Q 2=Q f1(等顶隙收缩齿)0a1=1.672 ° 戶陆.835 ° 11顶锥角8a8a1= 81+ Q f2, 82= 82+Q f181=20.107 °, 82=72.400 ° 12 根锥角8 8f1= 81- Q f1, f2= 82- 028f1=17.600 °, 8(2=69.893 °13顶圆直径d a d a1=d 1+2h a1COS 81,d a2=d 2+2h a2COS82,d a1=193.63,d a2=541.91mm14 分锥顶点至轮冠距离 A k A k1 =d 2/2-h a1Sin 81,=d 1/2-h a2Sin 82A k1=267.73,A k2=87.14mm 15 齿宽中点分度圆直径 d m d m1=d 1-bsin 81,d m2=d 2-bsin 82d m1=161.026mm,d m2=483.079mm 16齿宽中点模数m mm m =d m1/z 1=d m2/z 2m m =5.368mm17 中点分度圆法向齿厚s mn S mn =(0.5 n COS 唱+2xtan a +x»m ms mn1 =7.962mm,s mn2=5.851mm18中点法向齿厚半角书mn, 2^mn =S mn Sin 8 COS 旳/d mipmn1 =1.803 ° 书 mn 2=.14719 中点分圆法向弦齿厚S mn 2_S mn =S mn (1-书mn /6) S mn1 =7.960mm 丄 mn2=5.851mm 20 中点分圆法向弦齿高h am h am =h a -btan 0a /2+S mn ^mn /4h am1 =6.369mm,h am2=2.585mm 21当量齿数Z v3Z v =Z/cos 8 cos (3mZ v1=57.532,Z v2=517.78422端面重合度£a e«=[Z 1(tan a at1 -tan a )/cos 1 +Z 2(tan a at2-tan a )/cos 2]/2 n 其中:tan a =(tan a /cos m j&z =1.317nCOS a vat=[ZCOS l/(Z+2(h a*+X)COSS )]23 齿线重合度邙£B=btan 3m n /m £=2.49124 总重合度 2 2 1/2£ =(a 才£|3 ) £ =2.818。

锥齿轮设计计算

锥齿轮设计计算锥齿轮是一种广泛应用于机械传动的齿轮类型,其具有非常好的传动效率和稳定性。

在进行锥齿轮设计时需要考虑不同的因素,包括齿轮参数、齿轮材料等。

本文将就锥齿轮设计计算相关问题进行阐述。

1.锥齿轮基本参数锥齿轮的基本参数包括啮合角、齿数、齿宽、模数、齿高等。

其中啮合角和齿数是最为重要的两个参数,影响到锥齿轮的传动效率和承载能力。

一般来说,锥齿轮的啮合角应该选择在20度-30度范围之间,同时齿数一般选择在14个到38个之间。

齿宽和模数则分别影响到锥齿轮的承载能力和精度,一般来说应当根据具体的需求进行选择。

2.锥齿轮与传动比传动比指的是锥齿轮的前后轴转速比值,通常使用V表示。

在进行锥齿轮设计时需要根据实际需求计算出锥齿轮的传动比,从而确定前后轴的转速比值。

传动比可以通过公式计算出来,其中大齿轮和小齿轮的齿数分别为Z1和Z2,等效啮合角为αm,传动比可以表示为:V=(cosαm−(Z2/Z1)^2)/(cosαm+(Z2/Z1)^2)在进行计算时需要注意,传动比的取值应当落在实际需求范围之内,并且还需要满足锥齿轮传动效率、承载能力、噪声等方面的要求。

3.锥齿轮材料选取锥齿轮材料的选取非常重要,直接关系到锥齿轮的强度、耐磨性、疲劳寿命等方面。

一般来说,锥齿轮的材料应当具有良好的强度和硬度,例如钢、铸铁等材料。

同时锥齿轮的表面硬化处理可以进一步提高其耐磨性和疲劳寿命。

在进行材料选取时需要考虑实际应用条件,例如负荷、转速、温度等因素,选择适当的材料可以有效地提高锥齿轮的寿命和传动效率。

4.锥齿轮精度计算锥齿轮的精度包括整体精度、齿面精度、啮合误差等方面。

其中啮合误差对锥齿轮的传动效率影响较大,需要进行精确的计算和控制。

啮合误差包括径向误差、轴向误差、齿距误差、齿形误差等方面,需要根据具体的设计要求进行计算和控制。

一般来说,锥齿轮的啮合误差应当控制在10微米以下,以确保其传动效率和稳定性。

综上所述,锥齿轮设计计算是一个相对复杂的过程,需要考虑多个因素综合影响。

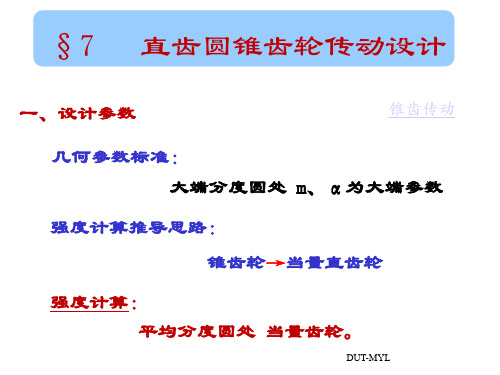

机械设计-锥齿轮

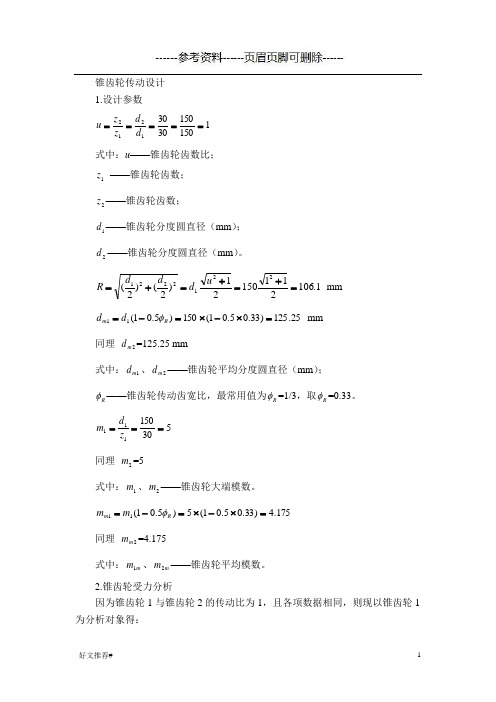

一、设计参数

直齿圆锥齿轮传动设计

锥齿传动

几何参数标准: 大端分度圆处 m、α为大端参数 强度计算推导思路: 锥齿轮→当量直齿轮 强度计算: 平均分度圆处 当量齿轮。

DUT-MYL

DUT-MYL

锥齿轮 齿数比: 锥距:

d1 d 2 R = + = d1 2 2

DUT-MYL

五、锥齿轮接触强度计算 按平均分度圆处的当量直齿圆柱齿轮计算,m代入mm 1、基本公式 赫兹公式:

Fnca σ H = ZE ⋅ ≤ [σ]H L ρΣ

DUT-MYL

强度校核公式:

σH

4 KT1 ≤ [σ H ] 2 3 φR (1 − 0.5φR ) d1 u

Z H Z E Zε

动载系数Kν ——按Vm 并降低一级精度查图7-9 齿间载荷分配系数 齿向载荷分布系数

Khβbe —— 轴承系数,查表7-11

3、YFa、Ysa 按当量齿数查表7-9

DUT-MYL

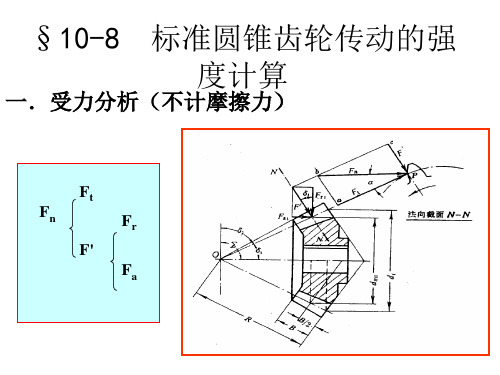

锥齿受力分析

Fr1= F’ cos δ1= Ft tgα cos δ1 = - Fa2 Fa1 = F’sinδ1 = Ft tg δ1 = -Fr2 主动轮 —— 与其转向n1相反 从动轮 —— 与其转向n2相同

Ft Fr Fa

Ft1= -Ft2 Fr1= -Fa2 Fa1= -Fr2

82

各力方向

分别指向各自轮心 指向各齿轮大端

DUT-MYL

例:受力分析

n1

Fr1 Fr2 Ft1 Fa1 Fa2 Ft2

n2

Fr1= -Fa2 Fr2= -Fa1

DUT-MYL

三、锥齿轮特点 1、锥齿轮齿廓大小沿齿宽方向变化,与其距锥顶距离 成正比; 2、轮齿大、小端刚度不同,沿齿宽的载荷分布不均; 3、锥齿轮较直齿轮精度低, 振动噪声大,速度不宜过高; 4、参数计算——大端为标准—— m ; 强度计算——齿宽中点的当量圆柱齿轮为准,— mm

标准锥齿轮传动的强度计算

在综合考虑齿轮几何尺寸,毛坯,材料,加工方法,使用 要求及经济性等各方面因素的基础上,按齿轮的直径大小,选 定合适的结构形式,再根据推荐的经验数据进行结构尺寸计算 。

常见齿轮结构形式

⑴ 齿轮轴 ⑵ 实心式结构 ⑶ 腹板式结构 ⑷ 轮辐式结构

标准锥齿轮传动的强度计算

1 设计参数

直齿锥齿轮传动是以大端参数为标准值,强度计算时,是 以锥齿轮齿宽中点处的当量齿轮作为计算时的依据。

轴交角∑,齿数比u,齿 数z1、z2,锥距R,分 度圆锥角δ1、 δ2,分度 圆直径d1、d2,齿宽中点 处即平均分度圆的直径为

dm1、dm2,当量齿轮 齿数zv1、zv2,当量齿轮 的分度圆直径dv1、dv2,

很显然,当两齿轮平均齿宽处两当量齿轮在节点上的啮 合曲率半径为:

从而可得到 :

若将上式(综合曲率表达式)及uv=u2、 等式代入赫兹公式,并令接触线长度L=b,得到:

若α=20°,则得到: 校核式 设计式

§10-10 齿轮的结构设计

通过强度计算确定出了齿轮的齿数z、模数m、齿宽B、螺

旋角b、分度圆直径d 等主要尺寸。

常见齿轮结构形式

⑴齿轮轴

直径较小的钢质齿轮,当齿根圆直径与轴径 接近时,可以将齿轮与轴做成一体,称为齿轮轴

圆柱齿轮轴

圆锥齿轮轴

圆柱齿轮轴

圆柱齿轮e<2mt

圆锥齿轮轴

< (对锥齿轮指小端)

圆锥齿轮轴பைடு நூலகம்

e

⑵实心式结构

< 160mm

实心式圆柱齿轮

但航空齿轮为减轻重量, 腹板式结构。

实心式圆锥齿轮 < 160mm 时,有时也设计为

锥齿轮分度圆弦齿厚计算公式

锥齿轮分度圆弦齿厚计算公式锥齿轮是一种常见的传动机构,在机械设备中扮演着重要的角色。

而作为锥齿轮的设计与制造中的关键参数之一,分度圆和弦齿厚的计算是必不可少的环节。

锥齿轮的分度圆是一根位于齿轮中心的想象线,它决定了齿轮的尺寸和齿间距。

为了保证齿轮的传动精度和工作性能,合理计算分度圆的尺寸至关重要。

根据国际标准,锥齿轮的分度圆半径可以通过以下公式计算得出:d1 = (m * z) / cosα其中,d1表示分度圆半径,m表示模数,z表示齿数,α表示齿轮锥度角。

这个公式可以辅助工程师们在设计中合理选择分度圆的尺寸。

而弦齿厚是指两个相邻齿与分度圆之间的弦线段长度,也是齿轮设计中的重要参数之一。

弦齿厚的计算公式为:h = (m * π) / 2 * cosα其中,h表示弦齿厚。

这个公式可以帮助我们快速计算锥齿轮齿廓的弦齿厚度,从而进行齿轮的设计和制造。

在实际的工程应用中,我们需要根据具体的设计要求和传动需求,选择合适的分度圆和弦齿厚。

一般来说,可以根据齿轮的载荷、转速、传动比和工作环境等因素进行综合考虑。

同时,也要注意在计算过程中考虑到尺寸公差、加工误差和齿形修正等因素,以确保锥齿轮的工作性能和传动精度。

此外,还需要根据实际制造条件和工艺要求,选择合适的加工工艺和设备,确保齿轮的制造质量和工艺可行性。

总之,锥齿轮的分度圆和弦齿厚的计算是锥齿轮设计中的重要环节。

合理选择分度圆和计算弦齿厚度,对于锥齿轮的工作性能和传动精度至关重要。

工程师们需要在设计和制造的过程中充分考虑各种因素,并结合实际的需求进行合理选择。

通过科学的计算和有效的加工方式,可以生产出高质量的锥齿轮,满足各种工业领域的传动需求。

10直齿锥齿轮传动设计

10直齿锥齿轮传动设计直齿锥齿轮传动是一种常见的传动装置,它可以实现两轴之间的传动,适用于很多机械设备。

接下来,我将为您详细介绍10直齿锥齿轮传动的设计。

设计步骤如下:1.确定传动比:根据传动需求,确定主动轴和从动轴的转速比,以及所需的输出转矩。

传动比的选择需要考虑设备的工作条件和运行要求。

2.确定齿轮参数:根据传动比和齿轮的模数选择主轴齿轮的齿数。

一般来说,齿数较大的齿轮可以承受更高的负载和转矩,但也会增加尺寸和重量。

3.计算齿轮尺寸:根据齿轮的齿数和齿轮模数,计算齿轮的基本尺寸参数。

其中包括齿轮的分度圆直径、齿根圆直径、齿顶圆直径等。

4.计算齿轮参数:根据齿轮的基本尺寸参数,计算齿轮的其它重要参数,如齿廓曲线的勾股角、模数系数、齿根向分度圆的加减量等。

5.齿轮加工和热处理:根据计算得到的齿轮参数,进行齿轮的加工和热处理。

齿轮加工一般采用数控机床或齿轮刨床进行,而齿轮的热处理可以提高齿轮的硬度和强度。

6.齿轮装配和测试:将加工好的齿轮进行装配,并进行传动测试。

传动测试可以通过测量传动装置的工作转矩、转速等参数来进行。

7.齿轮润滑和维护:在使用过程中,需要对齿轮进行润滑和定期维护。

合适的润滑剂可以减少齿轮的磨损和噪音,延长齿轮的使用寿命。

8.选择合适的材料:根据传动装置的工作条件和要求,选择合适的齿轮材料,如合金钢、渗碳钢等。

齿轮材料的选择需要考虑齿轮的强度、耐磨性和稳定性。

9.考虑齿轮的噪音和振动:齿轮传动在工作过程中会产生一定的噪音和振动,为了减少噪音和振动,可以采取一些措施,如改进齿廓曲线、采用减振器等。

10.参考其他设计规范和标准:为了保证传动装置的可靠性和安全性,设计过程中需要参考相关的设计规范和标准,如国家标准、行业标准等。

通过以上十个步骤,我们可以完成10直齿锥齿轮传动的设计。

设计过程中需要考虑多个因素,如传动比、齿轮参数、材料选择等等。

只有综合考虑这些因素,才能设计出合适的传动装置,满足设备的传动需求。

锥齿轮传动设计计算

锥齿轮传动设计计算

一、传动参数的确定

在进行锥齿轮传动设计计算之前,需要确定一些传动参数,包括传动比、输入轴转速和输出轴转速等。

传动比是锥齿轮传动中一个重要的参数,一般由减速比或增速比来确定。

输入轴转速是指输入轴每单位时间旋转的

圈数,输出轴转速则是指输出轴每单位时间旋转的圈数。

二、几何尺寸的计算

锥齿轮传动的几何尺寸包括啮合点齿高、啮合点模数、齿轮齿数等,

这些参数对于锥齿轮传动的工作性能和传动效率有重要影响。

在进行几何

尺寸计算时,需要考虑齿轮的传动比、模数和齿数等因素,并确保齿轮的

啮合平稳和传动效率高。

三、强度计算

锥齿轮传动的传动强度是传动设计中一个重要的指标,其计算包括齿

轮弯曲强度和齿轮接触强度两个方面。

齿轮弯曲强度计算是通过计算齿轮

受力情况,进而确定齿轮的弯曲强度是否满足要求。

齿轮接触强度则是通

过计算尖接触法计算齿轮的接触应力,进而确定齿轮的接触强度是否满足

要求。

四、疲劳寿命计算

锥齿轮传动在长时间使用过程中,需要考虑其疲劳寿命。

疲劳寿命是

指锥齿轮传动在特定工况下能够承受的循环载荷次数,这对于锥齿轮传动

的可靠性和使用寿命有重要影响。

疲劳寿命计算需要考虑齿轮的载荷、工

作表面、材料强度以及齿轮的表面处理等因素。

五、稳定性分析

综上所述,锥齿轮传动设计计算需要考虑多个方面的因素,包括传动

参数的确定、几何尺寸的计算、强度计算、疲劳寿命计算和稳定性分析等。

只有在全面考虑传动要求的前提下,才能设计出安全可靠、经济高效的锥

齿轮传动。

标准直齿锥齿轮计算公式

标准直齿锥齿轮计算公式直齿锥齿轮是一种常见的机械传动装置,广泛应用于各种机械设备中。

在设计和制造直齿锥齿轮时,需要进行一系列的计算,以确保其性能和质量符合要求。

本文将介绍标准直齿锥齿轮的计算公式,帮助读者更好地理解和应用这些公式。

首先,我们需要了解一些基本的概念。

直齿锥齿轮的计算涉及到齿轮的几何参数、传动比、模数、齿数等内容。

在进行计算之前,需要明确齿轮的设计要求和工作条件,包括传动功率、转速、传动比、工作环境等。

只有在充分了解这些信息的基础上,才能进行准确的计算。

一、齿轮的基本参数。

在进行直齿锥齿轮的计算时,首先需要确定齿轮的基本参数,包括模数、法向齿廓系数、齿顶高系数、齿根高系数等。

这些参数的选择将直接影响到齿轮的传动性能和使用寿命。

模数是齿轮的重要参数之一,它决定了齿轮的齿数和齿轮的尺寸。

法向齿廓系数、齿顶高系数、齿根高系数则影响到齿轮的强度和耐磨性能。

二、齿轮的计算公式。

1. 齿轮的传动比计算公式。

传动比是直齿锥齿轮传动的重要参数,它决定了输入轴和输出轴的转速之比。

传动比的计算公式为:$$。

i=\frac{Z_2}{Z_1}。

$$。

其中,$Z_1$为传动轴上的齿轮齿数,$Z_2$为被传动轴上的齿轮齿数。

2. 齿轮的模数计算公式。

模数是齿轮的重要参数,它决定了齿轮的齿数和齿轮的尺寸。

模数的计算公式为:$$。

m=\frac{d}{Z}。

$$。

其中,$d$为齿轮的分度圆直径,$Z$为齿轮的齿数。

3. 齿轮的齿顶高计算公式。

齿顶高是齿轮齿面上最高点的高度,它的计算公式为:$$。

h_a=m\times\alpha。

$$。

其中,$m$为齿轮的模数,$\alpha$为齿轮的法向压力角。

4. 齿轮的齿根高计算公式。

齿根高是齿轮齿面上最低点的高度,它的计算公式为:$$。

h_f=1.25m。

$$。

其中,$m$为齿轮的模数。

5. 齿轮的齿宽计算公式。

齿宽是齿轮齿面上的有效宽度,它的计算公式为:$$。

b=m\times b_0。

锥齿轮传动设计计算

锥齿轮传动计算卡编号:16(弧齿锥齿轮)产品型号:订货号:10026零件件号:①30201②30202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目①小轮②大轮几何参数:旋 向右 旋左 旋齿数Z1324大端端面模数m7.5毫米轴交角Σ90度法向压力角αn20度中 点 螺 旋 角βm39度齿宽b30毫米全齿高系数x t 1.888工作齿高系数x w 1.7顶隙 系 数c0.188高度变位系数x0.2756-0.2756切向变位系数x s0.0069-0.0069分度圆直径d97.5毫米180毫米外锥距Ra102.3551毫米毫米分度圆锥角δ28.2635度.分秒61.3325度.分秒顶锥角(等顶隙)δa33.5627度.分秒64.4516度.分秒根锥角δf25.1444度.分秒56.0333度.分秒齿顶高h a8.442毫米 4.308毫米齿根高h f 5.718毫米9.852毫米全齿高h t14.16毫米毫米工作齿高h12.75毫米毫米大端分度圆理论弧齿厚Sa13.893毫米9.669毫米大端顶圆直径d a112.346毫米184.104毫米分锥顶点至轮冠距离A k85.979毫米44.962毫米大端法向弦齿厚S n9.701毫米(单号单面切削法) 6.893毫米大端法向弦齿高H n8.276毫米 4.224毫米重合度ε总 1.714ε纵向 1.221ε端面 1.203较小!大 端 螺 旋 角βa43.0453度.分秒小 端 螺 旋 角βi35.522度.分秒刀盘名义直径选定值Dc190.5毫米公差值:(按 GB11365--89 锥齿轮和准双曲面齿轮精度)精度等级Ⅰ:7Ⅱ:6Ⅲ:6最小法向侧隙种类c法向侧隙公差种类C图样标 注7-6-6c GB 11365--89齿厚上偏差Ess-0.053毫米-0.072毫米齿厚下偏差Esi-0.123毫米-0.167毫米齿厚公差Ts0.07毫米0.095毫米最小法向侧隙jn min0.074毫米最大法向侧隙jn max0.318毫米切向综合公差F'i0.052毫米0.072毫米一齿切向综合公差f'i0.016毫米0.019毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.013毫米0.014毫米齿形相对误差的公差f c0.006毫米0.008毫米接触斑(沿齿长)50% 至70%(沿齿高)55% 至75%轴交角极限偏差±EΣ(齿宽中点处的线值)0.032毫米齿坯顶锥母线跳动公差0.025毫米0.03毫米基准端面直径25毫米320毫米齿坯基准端面跳动公差0.025毫米0.015毫米齿坯轮冠距极限偏差-0.075毫米-0.075毫米齿坯顶锥角极限偏差8分8分齿坯尺寸公差轴径IT5GB 1800--79孔径IT6GB 1800--79外径尺寸极限偏差上偏差0下偏差-IT8GB 1800--79承载能力:名义转矩T 250N·m461.54N·m 名义功率P 26.18kW48.33kW 小 轮转速n1000r / min541.67r / min 材质合金钢渗碳淬火支 承 形 式一个是两端支承,另一个是悬臂许用接触应力ζHP1249.99N/mm21249.99N/mm2计算接触应力ζH765.75N/mm2765.75N/mm2接触强度安全系数S H 2.04 2.04许用齿根应力ζFP795.79N/mm2787.75N/mm2计算齿根应力ζF180.16N/mm2175.11N/mm2弯曲强度安全系数S F 3.35 3.41结论意见: ·安全系数过大,造成浪费!·重合度过小!·大端螺旋角大于小端螺旋角,无反向收缩。

锥齿轮传动设计计算

锥齿轮传动设计计算说明:本程序适用于直齿锥齿轮及 GLEASON 齿制、小齿轮齿数大于或等于 12 的弧齿锥齿轮(包括零度锥齿轮)。

公差数值是按照中点法向模数 1至 10 毫米,中点分度圆直径 400 毫米以下,精度等级 5、6、7、8 级设定的。

弧齿锥齿轮的刀盘直径设定为3.5、6、7.5、9、12、18 英寸。

可进行几何参数计算和承载能力验算(工作条件原动机均匀平稳,从动机中等振动),并可对弧齿锥齿轮加工的可行性(刀盘选择)进行判断。

引用标准:GB11365--89 锥齿轮和准双曲面齿轮精度, GB10062--88 锥齿轮承载能力计算方法主要参考书目:《齿轮手册》上、下册,《机床设计手册》 2 上册,《复杂刀具设计手册》下册注意:本程序有“单变量求解”,应从工具--选项--重新计算中设置反复操作,最多迭代次数10000,最大误差0.0001。

说明:请在兰色框中输入已定或初定数据(黄色框中为判断或参考数据)。

输出数据在最后列表,可单独打印。

左旋小轮齿数Z1大轮齿数Z2大端端面模数m1018法向压力角αn轴交角Σ切向变位系数x s1齿宽参考值b0高度变位系数x h1齿宽实际值b第Ⅰ公差组精度等级全齿高系数x第Ⅱ公差组精度等级工作齿高系数x w第Ⅲ公差组精度等级全齿高h最小法向侧隙种类工作齿高hw法向侧隙公差种类齿数比u小轮基准端面直径极限值小轮基准端面直径大轮基准端面直径极限值大轮基准端面直径最小法向侧隙jn min最大法向侧隙jn max注:如果侧隙不合适,可重新选择最小法向侧隙种类、2—3—合金钢调质, 4—碳钢调质或正火,57—调质钢与1毫米大轮分度圆直径d2155.934516毫米外锥距Ra89.1913389毫米大端端面齿距p27.2157072毫米小轮齿顶高h a111.4178718毫米大轮齿顶高h a2 5.90818554毫米小轮齿根高h f17.64112824毫米大轮齿根高h f213.1508145毫米小轮分度圆锥角δ10.5070985弧度29.0546041度大轮分度圆锥角δ2 1.06369782弧度60.9453959度小轮顶锥角δa10.65348872弧度37.44214535度大轮顶锥角δa2 1.14916034弧度65.84203722度小轮根锥角δf10.42163599弧度24.15796278度大轮根锥角δf20.91730761弧度52.55785465度小轮齿根角γ10.08546251弧度 4.896641315度大轮齿根角γ20.14639021弧度8.387541249度小轮分度圆理论弧齿厚Sa115.9498152毫米大轮分度圆理论弧齿厚Sa211.2658919毫米小轮齿角δt10.12489965弧度7.156222524度大轮齿角δt 20.12422946弧度7.117823623度γ 1 + γ2797.1分0.23311616中点锥距Rm74.1913389内锥距Ri59.1913389D c0*毫米*K111K120K130.25K i115.949815211.26589196.330117910.89449140.766883844.935774035.055323820.321888510.0701730615.674382611.2566459测量小轮齿厚处的锥距L1L89.1913389测量大轮齿厚处的锥距L2L89.1913389110.641757790.09882026小轮大端法向弦齿厚Sx n115.6743826大轮大端法向弦齿厚S xn211.2566459小轮大端法向弦齿高H n112.0596295大轮大端法向弦齿高H n2 6.0070058公差值选取计算:中点法向模数m mn7.20609986中点分度圆直径d m172.0609986d m2中点分度圆弧长之半L m1/2113.193152L m2/2F P145F P24545*±f pt120±f pt22020*齿形相对误差的公差f c111f c21111*切向综合公差F'i158F'i2一齿切向综合公差f'i126f'i2齿圈跳动公差Fr145Fr24545*齿厚 公差Ts180Ts2808080***最小法向侧隙jn min7474齿厚上偏差系数xe747474*****Ess10-25Ess20*齿厚上偏差Ess1-68Ess2齿厚下偏差Esi1-148Esi2制造误差补偿EsΔ125EsΔ22525***最大法向侧隙jn max208最高精度等级7齿坯顶锥母线跳动公差40齿坯基准端面跳动公差250.8937417132323232323232*****轴交角极限偏差±EΣ28.599734628.59973456承载能力验算:当量圆柱齿轮端面参数:小轮齿数Zv111.439589Zv2齿数比u v 3.24分度圆直径d v182.434821d v2当量圆柱齿轮中心距a v174.76182齿顶圆直径d va1101.4301d va1齿宽中点齿顶高h am19.49763961h am2半齿宽高度变位系数x hm10.318x hm2半齿宽切向变位系数x sm10.00345x sm2基圆直径d vb176.1598439αvt0.392699082d vb2端面重合度εvα 1.40825269g vα29.45412216纵向重合度εvβ0总重合度εvγ 1.40825269当量圆柱齿轮法向参数:齿数Zvn111.439589βvb0Zvn2分度圆直径d vn182.434821d vn2齿顶圆直径d van1101.4301d van2基圆直径d vbn176.1598439d vbn2重合度εvαn 1.40825269刀具齿顶高h a07.47993165刀尖圆角半径ρa0名义切向力Fmt6938.56608N使用系数K A 1.5(工作条件原动机均匀平稳,从动机中等振动)m10.01877813m20.060841134m edN0.02804977ya 1.65cv1cv40.9cv50.47cv6动载系数K V 1.0193739亚临界 1.019373899主共振齿向载荷分布系数K Hβ 1.65K Fβ 1.65K Hα0-E162)/(C160*C164K Fα02-E162)/(C160*C164*K Hα0齿间载荷分布系数K Hα 1.40825269K Fα 1.277832999C ZLZ H 2.37841423Z B 1.08632448Z EZ K0.85Z L0.922403034Z V试验齿轮接触疲劳极限ζHmin1500N/mm2注:按合理的制造成本和中等质量考虑。

机械设计:标准圆锥齿轮传动的强度计算

dm

dm d (1 0.5R ) mmZ mZ (1 0.5R )

d/2 d

mm m(1 0.5R )

令:

R

b R

R―齿宽系数

一般取φR=0.25~0.35,最常用的值为φR=1/3;

锥距R

d1 mZ1 d2 mZ2

R ( d1 )2 ( d2 )2

2

2

d1

(d2 / d1)2 1 2

d1

R

b R

rv1

rm r

R 0.5b R

1 0.5R

1 2

dm2

rv 2

d2

0.5b

rm r

R 0.5b R

1 0.5R

rv1 rm1 / cos1

rv1 r1(1 0.5R )

1 u2 u

d1

cos1

u 1 u2

1 2

rv1

0.5b

rv 2

d2

u

z2 z1

rm2 rm1

d2 / 2R d1 / 2R

d1

u2 1 2

d1/2

o

1 2

d2/2 d2

u

z2 z1

rm2 rm1

d2 / 2R d1 / 2R

sin 2 sin 1

sin 2 cos 2

cos1 sin 1

tg2

ctg1

d1

rm1 1 2

rv1

rm 2

0.5b

d2

rv 2

u

z2 z1

rm2 rm1

d2 / 2R d1 / 2R

电动机驱动,载荷平稳

解:取Z1=24,Z2=77 R 0.3 Kt 1.3

按接触强度设计公式

锥齿轮详细计算计算

锥齿轮详细计算计算锥齿轮是一种常见的齿轮传动装置,广泛应用于工程机械、汽车、船舶等领域。

在设计和计算锥齿轮时,需要考虑到齿轮的模数、齿数、齿面、接触强度等参数。

下面是关于锥齿轮的详细计算过程。

一、确定设计参数在开始计算锥齿轮之前,首先需要确定设计参数,包括:1.加载条件:包括齿轮传动的传递功率、传递转速、传动比等参数。

2.齿轮类型:包括直齿锥齿轮、斜齿锥齿轮、螺旋锥齿轮等。

3.齿轮材料:根据实际工作条件选择适当的齿轮材料,如低碳钢、合金钢等。

二、确定基本尺寸1.齿面角:齿面角是指齿轮齿面与垂直于轴线的平面之间的夹角。

根据齿轮的传动比和齿轮类型,可以确定齿面角的大小。

通常,直齿锥齿轮的齿面角为90度,斜齿锥齿轮的齿面角为小于90度的一个数值。

2.顶隙系数:顶隙系数是指齿顶间隙与模数的比值,用于考虑齿轮的材料热膨胀和制造误差。

一般情况下,常用的顶隙系数为0.05到0.10。

3.顶高系数:顶高系数是指齿轮顶高与模数的比值,用来确定齿轮的齿厚和齿高。

4.齿前角和齿后角:齿前角是指齿轮齿面与轴线之间的夹角,齿后角是指齿轮齿面与轴线之间的夹角。

根据实际工作条件和传动效果要求确定齿前角和齿后角的大小。

三、计算齿面参数1.模数和基径:根据传递功率、传递转速和齿轮类型,利用公式计算模数和基径。

2.齿数:根据齿轮传动的传递比和齿轮类型,计算出大齿轮和小齿轮的齿数。

3.齿厚和齿高:根据顶高系数和模数,计算齿厚和齿高。

4.顶隙和齿宽:根据顶隙系数和模数,计算顶隙和齿宽。

四、计算接触强度接触强度是指齿轮传动中两个齿面接触时承受的载荷大小。

计算接触强度需要考虑齿数、模数、基径、齿宽等参数,并根据ISO和AGMA等规范进行计算。

五、确定齿轮尺寸根据计算结果,确定齿轮的准确尺寸。

包括齿轮的外径、内径、齿顶直径、齿根直径等。

在确定齿轮尺寸时,需要考虑齿轮的制造工艺和装配要求。

以上是锥齿轮详细计算的基本过程,根据实际情况,可能还需要考虑齿轮的热处理、表面硬化、润滑与冷却等因素。

锥齿轮的传动比公式

锥齿轮的传动比公式The gear ratio of a bevel gear transmission is determined by the number of teeth on the gears. The gear ratio can be calculated using a simple formula: gear ratio = number of teeth on driven gear / number of teeth on driver gear. This formula allows engineers to design gear systems with specific speed and torque requirements.圆锥齿轮传动的传动比取决于齿轮上的齿数。

传动比可以通过简单的公式计算得出:传动比=从动齿轮上的齿数/主动齿轮上的齿数。

这个公式使工程师可以设计具有特定速度和扭矩要求的齿轮系统。

When designing a bevel gear system, engineers must consider factors such as the desired gear ratio, the size of the gears, and the efficiency of the transmission. By adjusting the number of teeth on the gears, engineers can achieve the desired gear ratio to meet the performance requirements of the system.在设计圆锥齿轮系统时,工程师必须考虑诸如所需的齿轮比、齿轮的尺寸以及传动的效率等因素。

通过调整齿轮上的齿数,工程师可以实现所需的齿轮比,以满足系统的性能要求。

In a bevel gear system, the gear ratio affects the speed and torque output of the system. A higher gear ratio results in lower speed and higher torque, while a lower gear ratio leads to higher speed and lower torque. Engineers must carefully calculate the gear ratio to ensure that the system performs optimally for its intended application.在圆锥齿轮系统中,齿轮比影响系统的速度和扭矩输出。

锥齿轮计算模版(知识学习)

锥齿轮传动设计1.设计参数1150150********=====d d z z u 式中:u ——锥齿轮齿数比;1z ——锥齿轮齿数;2z ——锥齿轮齿数;1d ——锥齿轮分度圆直径(mm );2d ——锥齿轮分度圆直径(mm )。

1.10621115021)2()2(2212221=+=+=+=u d d d R mm 25.125)33.05.01(150)5.01(11=⨯-⨯=-=R m d d φ mm同理 2m d =125.25 mm式中:1m d 、2m d ——锥齿轮平均分度圆直径(mm );R φ——锥齿轮传动齿宽比,最常用值为R φ=1/3,取R φ=0.33。

530150111===z d m 同理 2m =5式中:1m 、2m ——锥齿轮大端模数。

175.4)33.05.01(5)5.01(11=⨯-⨯=-=R m m m φ同理 2m m =4.175式中:m m 1、m m 2——锥齿轮平均模数。

2.锥齿轮受力分析因为锥齿轮1与锥齿轮2的传动比为1,且各项数据相同,则现以锥齿轮1为分析对象得:125015083.932211=⨯==m t d T F N 88.88345cos 45tan 1250cos tan 111=︒⨯︒⨯==δαt r F F N 88.88345cos 45tan 1250sin tan 111=︒⨯︒⨯==δαt a F F N 22.133020cos 1250cos 11=︒==αt n F F N 式中;1t F ——锥齿轮圆周力;1r F ——锥齿轮径向力;1a F ——锥齿轮轴向力;1n F ——锥齿轮法向载荷;α——锥齿轮啮合角;δ——锥齿轮分度角。

3.齿根弯曲疲劳强度计算(1) 确定公式内的各计算数值1) 由《机械设计》图10-20c 查得锥齿轮的弯曲疲劳强度极限=1FE σ580MPa2) 由《机械设计》图10-18取弯曲疲劳寿命系数=1FN K 13) 计算弯曲疲劳许用应力取弯曲疲劳安全系数S =1.4,由《机械设计》式(10-12)得=⨯==4.15801][111S K FE FN F σσ414.29 MPa 4) 计算载荷系数K23.235.111.15.1=⨯⨯⨯==βαF F v A K K K K K5) 查取齿形系数由《机械设计》表10-5查得8.21=Fa Y6) 查取应力校正系数由《机械设计》表10-5查得55.11=Sa Y7) 计算大、小齿轮的[]F Sa Fa Y Y σ并加以比较 []01048.029.41455.18.2111=⨯=F Sa Fa Y Y σ 由《机械设计》式(10-24)得弯曲强度的设计公式为 []27.029.4141130)33.05.01(33.055.18.283.9323.241)5.01(43222111221231=⨯+⨯⨯⨯-⨯⨯⨯⨯⨯=⨯+-≥F Sa Fa R R Y Y u z KT m σφφ 由m=5>0.27,则弯曲疲劳强度符合要求。

锥齿轮传动设计计算240

锥齿轮传动设计计算2401.确定传动比传动比是锥齿轮传动的重要参数,通常表示为i=N2/N1,其中N1和N2分别为驱动轮和从动轮的转速。

根据实际需求确定传动比的大小。

2.计算模数模数是齿轮的重要参数,表示齿轮齿距与齿数之比。

根据传动比和轮的齿数,可以计算得到驱动轮和从动轮的模数m1和m2、公式为m=d/N,其中m为模数,d为齿距,N为齿数。

3.计算齿数根据传动比和模数,可以计算得到驱动轮和从动轮的齿数N1和N2、公式为N=d/m,其中N为齿数,d为齿距,m为模数。

4.确定锥角锥齿轮的齿轮面与轴线的夹角称为锥角,常用的锥角有20°、30°和45°。

根据实际需要和齿轮的材料强度,确定驱动轮和从动轮的锥角大小。

5.计算齿面宽度齿轮的齿面宽度是指齿轮齿顶到齿底的距离,它决定了齿轮的承载能力。

根据传动功率和材料强度,可以计算得到齿轮的齿面宽度。

6.计算分度圆直径分度圆直径是齿轮设计中的重要参数,用于计算齿面几何形状。

根据模数和齿数,可以计算得到驱动轮和从动轮的分度圆直径。

7.计算齿顶高和齿根高齿顶高和齿根高是齿轮设计中的重要参数,用于计算齿面几何形状。

根据模数和齿高系数,可以计算得到齿顶高和齿根高。

8.计算齿轮的模型尺寸根据齿面几何形状参数,可以计算得到齿轮的模型尺寸,包括齿顶圆直径、齿根圆直径、齿高、压力角等。

9.检查齿轮的接触强度和弯曲强度根据齿面几何形状和材料强度,可以计算得到齿轮的接触强度和弯曲强度。

检查传动系统是否满足强度要求。

10.优化设计根据实际需求和计算结果,进行齿轮传动的优化设计,以提高传动效率和可靠性。

以上是锥齿轮传动设计计算的基本步骤和流程。

在实际设计中,还需要考虑齿轮的轴向位置、油脂润滑、轮齿的加工精度等因素,以确保传动的正常运行。

同时,也需要结合实际情况和实验验证进行设计验证,以确保传动系统的可靠性和性能。

锥齿轮设计参数111

4.5 0.3 13 41 3.154 0.52 -0.52 0.08 -0.08

17.592

72.408 58.5

184.5 48.750 153.750 96.776 80.647

0.333 32.259

0

0

3.750

6.84 2.16 3.06 7.74

9.9 9.9 71.540 185.806 1.811 4.573 1.811 4.573 19.403 76.980

uv

ZH = 2 cos bm / sin 2vt

vt = arctan(tan / cosbm )

查表13-1-105

Z = Z =

4 - V 3

1 - Vb

+ Vb V

(Vb

< 1时)

1 / V (Vb ? 1时)

vb = 0.85bR tan bm /[m(R - 0.5b)]

v = gv R /[m(R - 0.5b) cosvt ]

μm μm N/mm·μm

N

mm

N/mm2 N/mm2

uv = u cosd1 / cosd 2

s HP

=

s H lim SH lim

ZLZV ZR Z X

σF

KFβ KFα

N/mm2

3.齿形系数 4.应力修正系数

5.重合度系数

6.螺旋角系数 7.锥齿轮系数

B.许用齿根应力

1.弯曲疲劳极限 2.试验齿应力修正系数 3.相对齿根圆角敏感系数 4.齿根表面状况系数 5.尺寸系数 6.最小安全系数 C.强度条件

sin2b 4R

??? ?

? ??s1,2 ?

-

s3

1,2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中点分度圆弧长之半

Dc0

152.4 毫米

K11

1

K12

0

K13

0.25

Ki

1

5.48650737 3.9382706 1.8671673 3.37400407 0.85689165 2.07110329 2.11250329 0.21810139 0.03913885 5.44301014 3.93726512

0

Zvn2

dvn2

dvan2

dvbn2

刀具齿顶高 名义切向力 使用系数 动载系数 齿向载荷分布系数

齿间载荷分布系数

ha0 Fmt

KA m1 N cv4 KV KHβ

KHα0

2.49505638

刀尖圆角半径

13867.4221 N

(工作条件 原动机均匀

平稳,从动

机中等振

1.5 动)

0.00454422 m2

许用齿根应力 计算齿根应力

弯曲强度计算安全系数

E

SFn/mmn

αFan Yfa YK

σFmin

SFmin σFP σF

SF

小齿轮:

0.76139217 G

-0.568193201

0.40932318 ρf/mmn 0.60055177 hFa/mmn

0.26766168 1.767694416

55.5784585 Ysa

渗碳淬火钢软氮化

说明:1—大小轮都

是两端支承, 2—

一个是两端支承,

另一个是悬臂, 3

—两者都是悬臂

小轮名义功率

P1

T1

单变量求解 计算:

可变格

目标格

目标值 单变量求解 计算:

可变格

目标格

目标值

d1 d2 Ra p ha1 ha2 hf1 hf2 δ1 δ2 δa1 δa2 δf1 δf2 γ1 γ2

1.200830137

1

YδrelT 0.980146971

460

1.25 767.1

N/mm2 N/mm2

注:按合理的制造 成本和中等质量考 虑。 注:按失效概率低 于 1/1000 考虑。

34209.56 N/mm2

安全系数过

0.02 小!

H αan X* Yε YRrelT

σF0

以下是输出数据,请打 印: ************************ ************************ ***************

0 0 L1L 50.3115295 L2L 50.3115295 1 1 0.14957686 0.01926742 Sxn1 5.44301014 Sxn2 3.93726512 Hn1 4.18457686 Hn2 1.98426742

mmn dm1 Lm1/2 FP1

2.40371521 36.0557281 56.6362052

订 货 号:

②

计算日期:

齿

型

直齿

右旋

左旋

小轮齿数

Z1

大轮齿数

Z2

大端端面模数

m

法向压力角

αn

齿宽参考值

b0

齿宽实际值

b

第Ⅰ公差组精度等级 第Ⅱ公差组精度等级 第Ⅲ公差组精度等级

最小法向侧隙种类 法向侧隙公差种类

小轮基准端面直径极限值

小轮基准端面直径

大轮基准端面直径极限值

大轮基准端面直径 最小法向侧隙

SH

2.49457317 ZB

1.01507014

0.85

ZL

0.922403034

注:按合理的制造

1500

成本和中等质量考 N/mm2 虑。

1.25

注:按失效概率低 于 1/1000 考虑。

1240.3

N/mm2

3195.32

N/mm2

0.49

安全系数过 小!

ZE ZV

σH0

齿形系数(展成法)

试验齿轮弯曲疲劳极限 弯曲强度最小安全系数

0.345

0.0069

45

毫米

26.3354 31.4943 23.3847 4.035 2.565

度.分秒 度.分秒 度.分秒 毫米 毫米

5.487 52.218 43.195 5.443 4.185 4.1114 1.57

毫米 毫米 毫米 毫米 毫米 度.分秒

ε纵向

②

3

毫米

90

度

20

度

20

毫米

2.2

支承形式代码 小轮名义转矩

小轮转速 许用接触应力 计算接触应力

接触强度计算安全系数

许用齿根应力 计算齿根应力

弯曲强度计算安全系数

几何参数计算: 小轮分度圆直径 大轮分度圆直径 外 锥距 大端端面齿距 小轮齿顶高 大轮齿顶高 小轮齿根高 大轮齿根高 小轮分度圆锥角 大轮分度圆锥角 小轮顶锥角 大轮顶锥角 小轮根锥角 大轮根锥角 小轮齿根角 大轮齿根角

0.01817688

0.02117774 ya

1.05

0.9

cv5

0.47

1.00694189 亚临界 1.006941894

C1419./625*(.9 KFβ

1.65

+.4*20*(G9

2-

C149/2*(.9+.4*

E162)/(C16

20*(G92-

0*C164*C16

E162)/(C160*C1jnmin来自最大法向侧隙 外 锥距

jnmax Ra

1 R L 15 30 3

15

30 3 20 0 29 20 20 7 7 7 c C 37 25 83 320 0.062

取消!

毫米

度 毫米 毫米

毫米 毫米 毫米 毫米 毫米

0.277 毫米 50.3115 毫米

注:直齿输入 1, 弧齿输入 0 或不输 入。

4.187256148 度 4.163682572 度

γ1 + γ2

中点锥距 内 锥距

490.9 分 0.14310835

0 Rm 40.3115295 Ri 30.3115295

测量小轮齿厚处的锥距 测量大轮齿厚处的锥距

小轮大端法向弦齿厚 大轮大端法向弦齿厚 小轮大端法向弦齿高 大轮大端法向弦齿高

基圆直径

重合度

*

*

±EΣ

30

小轮

Zv1 16.7705098

uv

4

dv1 40.3115295

av 100.778824

dva1 46.7775234

ham1 3.23299695

xhm1

0.345

xsm1

0.00345

dvb1 37.8804468 αvt

εvα 1.56986588 gvα

εvβ

说明:本程序适用于直齿 锥齿轮及 GLEASON 齿 制、小齿轮齿数大于或等 于 12 的弧齿锥齿轮(包 括零度锥齿轮)。

公差数值是按照中 点法向模数 1 至 10 毫 米,中点分度圆直径 400 毫米以下,精度等级 5、6 、7、8 级设定的。

弧齿锥齿轮的刀盘 直径设定为3.5、6、7.5、9 、12、18 英寸。可进行几 何参数计算和承载能力验 算(工作条件原

宽

全齿高系数

工作齿高系数

顶隙 系数

高度变位系数

切向变位系数

分度圆直径

外锥距

分度圆锥角

顶锥角 (等顶隙) 根锥角

齿顶高

齿根高

全齿高

工作齿高

大端分度圆理论弧齿厚

大端顶圆直径

分锥顶点至轮冠距离

大端法向弦齿厚

大端法向弦齿高

齿

角

重合度

b xt xw c x xs d Ra δ δa δf ha hf ht h Sa da Ak Sn Hn δt ε总

小轮分度圆理论弧齿厚 大轮分度圆理论弧齿厚

小轮齿角 大轮齿角

T1

n1 σHP σH

SH σFP σF SF

2 250

250 1000

N·m

r / min N/mm2 N/mm2

N/mm2 N/mm2

3—合金钢调

质,

4—碳钢

调质或正火, 5—

氮化钢气体氮化,

6—调质钢与

渗碳淬火钢气体氮

化, 7—调质钢与

xe

62

*

*

*

Ess20

Ess2 Esi2 EsΔ2

30

30

30

30

30

*

轴交角极限偏差 承载能力验算:

当量圆柱齿轮端面参

数:

齿

数

齿数比

分度圆直径

当量圆柱齿轮中心距

齿顶圆直径

齿宽中点齿顶高

半齿宽高度变位系数

半齿宽切向变位系数

基圆直径

端面重合度 纵向重合度

总重合度

当量圆柱齿轮法向参 数:

齿

数

分度圆直径 齿顶圆直径

5*C159/(.8

64*C165*C159/(

5*C17))

KFα0

.85*C17))

ρa0

med cv1 cv6

主共振

KHα0

KHα 1.56986588 KFα

1.374102368

CZL

试验齿轮接触疲劳极限

接触强度最小安全系数

许用接触应力 计算接触应力

接触强度计算安全系数

ZH ZK

σHmin SHmin σHP σH

1

轴交 角

Σ

切向变位系数 xs1

高度变位系数 xh1

全齿高系数