煤粉热解气化耦合燃烧超低氮燃烧技术进展

《煤热解、气化过程中含氮化合物的生成与释放研究》

《煤热解、气化过程中含氮化合物的生成与释放研究》篇一一、引言煤作为全球主要的能源之一,其利用过程中产生的环境问题日益受到关注。

在煤的热解和气化过程中,含氮化合物(如NH3、HCN等)的生成与释放行为,对于了解煤的转化过程及其环境影响具有关键作用。

本文将对煤热解和气化过程中含氮化合物的生成与释放进行研究,为进一步优化煤的清洁利用提供理论依据。

二、文献综述在煤的转化过程中,含氮化合物的生成与释放一直是研究的热点。

早期的研究主要关注于煤热解过程中氮的迁移和转化,随着气化技术的发展,气化过程中含氮化合物的生成与释放也逐渐成为研究重点。

研究表明,煤中氮的形态和含量对含氮化合物的生成与释放具有重要影响。

此外,反应条件如温度、压力、气氛等也会影响含氮化合物的生成与释放。

三、研究内容(一)实验材料与方法本实验选用不同类型和不同氮含量的煤样进行热解和气化实验。

实验设备包括管式炉、气相色谱仪等。

实验过程中,通过改变反应条件,如温度、压力、气氛等,研究煤样在热解和气化过程中的氮迁移和转化规律。

(二)实验结果与分析1. 煤热解过程中含氮化合物的生成与释放在煤热解过程中,随着温度的升高,氮的迁移和转化逐渐加剧。

实验结果表明,NH3是热解过程中主要的含氮化合物,其生成量随温度的升高而增加。

此外,HCN、N2等含氮化合物也有所生成。

煤中氮的形态和含量对含氮化合物的生成与释放具有重要影响。

2. 煤气化过程中含氮化合物的生成与释放在煤气化过程中,气氛对含氮化合物的生成与释放具有重要影响。

实验结果表明,在氧气气氛下,NH3和NOx是主要的含氮化合物;而在无氧或还原性气氛下,HCN等含氮化合物成为主要产物。

此外,气化温度和压力也会影响含氮化合物的生成与释放。

四、讨论煤热解和气化过程中含氮化合物的生成与释放受到多种因素的影响。

从热力学角度来看,高温有利于氮的迁移和转化;从动力学角度来看,煤中氮的形态和含量、反应气氛等也会影响含氮化合物的生成与释放。

超细化煤粉再燃低NOx技

为超细化煤粉再燃技 术的实际应用提供理 论支持和技术指导。

优化超细化煤粉再燃 技术的操作参数,以 实现更低的NOx排放。

研究意义

对超细化煤粉再燃技术的研究有助于推动燃烧技术的发展,为全球范围内的NOx减 排做出贡献。

该研究可为工业界的燃烧设备改造提供技术支持,促进清洁能源的利用和环境保护。

通过对超细化煤粉再燃技术的深入研究,可以提高能源利用效率,促进可持续发展。

低NOx燃烧技术的挑战与解决方案

挑战

低NOx燃烧过程中容易出现 燃烧不稳定、效率低下等问 题。

解决方案

采用先进的燃烧控制技术和 空气分级燃烧策略,优化燃 烧条件,降低NOx排放,同 时保证燃烧稳定高效。

挑战

低NOx燃烧技术对燃料适应 性较差。

解决方案

通过研发新型低NOx燃烧器, 提高对不同煤种的适应性, 扩大低NOx燃烧技术的应用 范围。

智能化控制

通过引入先进的智能化控制技术,实 现超细化煤粉再燃低NOx技术的自动 化和智能化控制,提高燃烧稳定性。

技术改进与优化方向

燃烧器优化

改进燃烧器设计,提高 煤粉的均匀分布和燃烧 效率,降低燃烧过程中 的NOx生成。

控制系统升级

优化燃烧控制系统,实 现实时监测和调整,确 保燃烧过程稳定并降低 污染物排放。

ERA

煤粉超细化技术的挑战与解决方案

挑战

解决方案

煤粉超细化过程中容易出现颗粒大小不均 、易团聚等问题,影响燃烧效率。

采用先进的磨煤机技术和控制策略,确保 煤粉颗粒大小均匀,减少团聚现象,提高 燃烧效率。

挑战

煤粉超细化会增加制粉能耗和成本。

解决方案

通过优化磨煤机结构和操作参数,降低制 粉能耗和成本,同时采用高效、低能耗的 输送系统,减少输送过程中的能耗损失。

煤粉无焰燃烧技术及其低NOx排放研究进展

烧 特性 和排 放特 性 、 数值 模 拟 和 新 型 燃烧 方式 3方 面 总结 了 国 内外 在 煤 粉 无 焰 燃 烧 和 降低

N 排放 方面 的研 究现 状和发 展 趋 势 , 并探 讨 了今后 进 一 步发 展 煤粉 无 焰燃烧 的研 究课题 。 [ 关 键 词] 煤粉; 无焰 燃烧 ; 低 NO 排 放 ; 燃烧特 性 ; 数 值 模 拟 [ 文 章 编 号]1 O O 2 — 3 3 6 4 ( 2 O 1 5 ) O 2 一 O 0 0 1 一 O 7 [ 中 图分 类 号] TK1 6 [ 文 献标 识码 ]A

2 . Ai r Li q u i d( Ch i n a )Re s e a r c h a n d De v e l o p me n t Co ., Lt d ., Sh a n g h a i 2 0 02s t r a c t : Wi t h s u c h f e a t u r e s a s s i mp l e e q u i p me n t , u n i f o r m c o mb u s t i o n t e mp e r a t u r e , h i g h - e f f i c i e n c y a n d e x —

( 1 . 浙江 大 学能 源清 洁利 用 国家重 点 实验 室, 浙江 杭 州 3 1 0 0 2 7 ;

2 . 液 化 空 气( 中国) 研发 有 限公 司, 上海 2 0 0 2 3 3 )

[ 摘

无 焰燃烧 技 术具 有设 备 简单 、 燃烧 温度 均 匀 、 效 率 高和极 低 排 放 量 等特 点 , 被誉为 2 1 世 纪 最 要] 有发展 潜力 的燃 烧方 式之 一 。分析 了煤 粉 无 焰燃 烧 技 术 的优 势 、 形 成 机理 与 实现 方 式 , 从 燃

国外低NOx煤粉燃烧器的研究进展及发展趋势

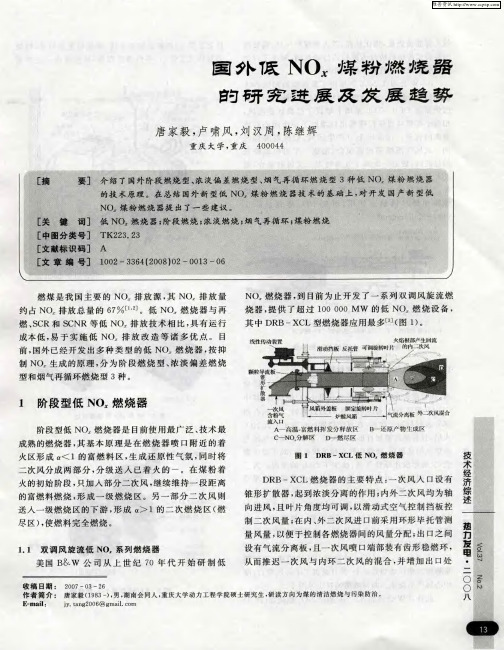

制 二 次 风 量 ;在 内 外 二 次 风 进

、

口

前采用 环 形 毕托 管测

口

量 风 量 以 便 于 控 制 各 燃 烧 器 间 的 风 量 分 配 ;出

,

之间

,

1

.

1

双调风旋流低 NO

;

系列燃烧器

70

设 有气 流分 离板 且

,

一

次风 喷 口 端部装有齿 形 稳燃 环

,

≤

美国

B

&

W

公 司从 上 世纪

优 化 了空气 / 料 的输 送 系 统 , 结 构更 加 简 单 , 烧 燃 使 燃 技术经济综述 器 整体 尺寸 更 小 , 但 易 于 安 装 , 且 减 少 了 生 产 成 不 而

本 。

燃 烧器 —— D RB一4 T 低 NO ZM 燃 烧 器 ( 2 E 。该 图 )3 ]

燃烧器 在 D RB—X L基 础 上 增 设 了 过 渡 区 直 流 风 , C

,

一

图 1

DR B

—

XCL

低

Nn

燃 烧器

次风 分成 两 部 分 分 级 送 入 已 着 火 的

, , ,

。

在煤粉着

一

火 的 初 始 阶段 只 加 入 部 分 二 次 风 继 续 维 持 的 富燃料 燃 烧 形 成

,

一

段距离

DR B

—

XCL

,

燃烧 器 的 主要 特点 :

一

次风入

口

设有

技 术 经

级燃烧 区

美 国 F 公 司从 1 7 w 9 6年 开 始 研 发 低 N 燃 烧

器 , 目前 为止 已经 开 发 了 五 代低 NO 到 燃 烧 器 , 中 其

煤粉耦合生物质气协同降低NOx和CO2的排放技术

化工进展Chemical Industry and Engineering Progress2023 年第 42 卷第 10 期煤粉耦合生物质气协同降低NO x 和CO 2的排放技术范宝田1,2,严祯荣1,3,苏厚德2,刘岑凡4,宋玉娟5(1 上海工程技术大学机械与汽车工程学院,上海 201620;2 上海蓝滨石化设备有限责任公司,上海 201518;3机械工业锅炉低碳化技术重点实验室,上海 201620;4 中国特种设备检测研究院,北京 100029;5上海电器科学研究所(集团)有限责任公司,上海 200063)摘要:针对我国提出的“双碳”目标,以某350MW 煤粉/生物质气混烧锅炉为研究对象,数值模拟了生物质气的掺烧比和空气分级技术对炉内温度、NO x 和CO 2的生成量及煤粉的燃尽特性的影响。

结果表明:增加生物质气的掺烧量和空气分级技术均会降低主燃烧器区的温度,温度由1539K 降至1266K ,炉内火焰中心上移。

由于炉内还原气氛介质增加、主燃烧器区温度降低、生物质气中N 2的占比多及CO 2占比少的综合因素,煤粉/生物质气混烧联合空气分级技术能协同降低NO x 和CO 2的排放量,NO x 排放量由345μL/L 降至88μL/L ,CO 2排放量由22.90%降至10.67%。

但煤粉混烧生物质气会减少煤粉颗粒在炉内的停留时间,建议通过增大炉膛高度、减小煤粉颗粒的粒径、将生物质气预处理到较高温度等方法提高煤粉的燃尽率。

该研究结果可为煤粉/生物质气混烧锅炉的低氮和低碳运行提供技术支持。

关键词:煤粉/生物质气;掺烧比;空气分级;碳排放;数值模拟中图分类号:TK229.91 文献标志码:A 文章编号:1000-6613(2023)10-5501-08Synergistic reduction of NO x and CO 2 emissions by couplingpulverized coal with biomass gasFAN Baotian 1,2,YAN Zhenrong 1,3,SU Houde 2,LIU Cenfan 4,SONG Yujuan 5(1 School of Mechanical and Automotive Engineering, Shanghai University of Engineering Science, Shanghai 201620, China;2Shanghai Lanbin Petrochemical Equipment Co., Ltd., Shanghai 201518, China; 3 Mechanical Industrial Key Laboratory of Boiler Low-Carbon Technology, Shanghai 201620, China; 4 China Special Equipment Inspection & Research Institute, Beijing 100029, China; 5 Shanghai Electrical Apparatus Research Institute (Group) Co., Ltd., Shanghai 200063, China)Abstract: In view of the “double carbon” policy goal proposed by China, taking a 350MW pulverized coal/biomass gas mixed combustion boiler as the research object, the effects of biomass gas blending ratio and air classification technology on the furnace temperature, NO x and CO 2 generation and the burnout characteristics of pulverized coal were numerically simulated. The results showed that the temperature of the main burner zone will be reduced by increasing the blending amount of biomass gas and the air classification technology. The temperature will be reduced from 1539K to 1266K, and the flame center in the furnace will move upward. Due to the comprehensive factors such as the increase of the reducing atmosphere medium in the furnace, the decrease of the temperature in the main burner area, the large研究开发DOI :10.16085/j.issn.1000-6613.2022-2189收稿日期:2022-11-25;修改稿日期:2023-02-14。

高效煤粉工业锅炉采用低NOx燃烧技术的研究

高效煤粉工业锅炉采用低NOx燃烧技术的研究摘要:高效煤粉工业锅炉在能源领域扮演着重要角色,然而,其排放的氮氧化物(NOx)对环境和人类健康造成了负面影响。

因此,采用低NOx燃烧技术是迫切需要的。

本文调查了当前煤粉工业锅炉低NOx燃烧技术的研究现状,并提出了一些改进意见和建议。

引言:随着煤炭资源的日益枯竭和环境问题的日益突出,高效煤粉工业锅炉作为一种能效高且广泛应用的燃烧设备备受关注。

然而,锅炉燃烧过程中产生的氮氧化物对大气环境和人体健康造成不可忽视的影响,因此,减少煤粉工业锅炉NOx排放已成为迫切需求。

一、研究背景:1. 高效煤粉工业锅炉的意义高效煤粉工业锅炉凭借其高效节能和灵活运行的特点,在工业领域扮演着不可替代的角色。

它能够利用煤粉作为燃料,在高温下将煤粉燃烧成高温气体,产生蒸汽驱动发电机组发电,从而满足工业用电的需求。

2. NOx排放的环境和健康影响NOx排放是煤粉工业锅炉燃烧过程不可避免的产物。

它对大气环境产生负面影响,包括酸雨的形成、光化学烟雾的生成等。

另外,NOx还与呼吸道疾病等人体健康问题密切相关,威胁着公众的生活质量和健康。

二、高效煤粉工业锅炉低NOx燃烧技术的研究现状:1. 返燃及水喷雾技术返燃技术是一种将一部分烟气通过辅助燃烧器再次引入炉膛进行燃烧的方法,有效降低了锅炉中的氧浓度,抑制了燃烧产物中氮氧化物的生成。

水喷雾技术则是通过向锅炉炉膛中喷入细小的水滴,以达到降低燃烧温度和抑制NOx生成的目的。

2. 燃烧器改进和优化通过改进和优化煤粉工业锅炉的燃烧器结构,能够实现燃烧过程的更充分和均匀,提高煤粉的可燃性和燃烧效率,减少火焰温度高峰区域的形成,从而抑制NOx的生成。

3. 引入SNCR技术选择性催化还原技术(SNCR)是一种通过引入还原剂进行催化反应,将NOx还原为无害氮气的技术。

通过在煤粉工业锅炉中引入适当的SNCR系统,可以有效降低NOx排放。

三、改进建议:1. 推广低NOx燃烧技术政府和相关企业应加大对低NOx燃烧技术的推广力度,鼓励企业投资和应用该技术,减少燃煤工业锅炉NOx排放。

科技成果——可调煤粉浓淡低氮燃烧及低负荷稳燃技术

科技成果——可调煤粉浓淡低氮燃烧及低负荷稳燃技术适用范围该套技术可用于烟煤、贫煤、无烟煤、褐煤等多种燃料技术原理通过合理设计燃烧器,实现分级燃烧,避免出现局部高温,同时保证自煤粉热解、着火至燃尽全过程中煤粉颗粒周围气体氧浓度都控制在最佳范围内,在不明显影响燃烧的情况下大幅度降低燃料型NOx 的生成量。

煤燃烧过程中NOx生成和控制机理工艺流程1、制备好的煤粉经一次风输送入浓淡燃烧器,在浓淡燃烧器内被分离为浓相和淡相,形成煤粉的浓淡分离后,从一次风喷口送入炉膛,一次风在炉膛内形成小切圆;2、二次风经大风箱接入燃烧器,从二次风喷口送入炉膛,二次风在炉膛内形成大切圆,与一次风配合在炉内形成大小切圆以及风包粉形式,一二次风喷口有多层,一般间隔布置,最下层为二次风喷口;3、偏置周界风经大风箱接如燃烧器,从周界风喷口送入炉膛,偏置周界风喷口紧贴一次风喷口布置,并布置在一次风的下游(即一次风淡相侧),在煤粉气流和水冷壁之间形成保护膜,偏置周界风喷口数量和一次风喷口一致;4、三次风(如有)带煤粉送入燃烧器后,从三次风喷口送入炉膛,三次风喷口一般单层,布置在一二次风喷口上方,以尽量减少因三次风形成的氮氧化物;5、CCOFA风经大风箱接入燃烧器,从CCOFA风喷口送入炉膛,CCOFA风喷口一般1-2层,布置在三层风上方或下方,在补充燃烧所需空气的同时抑制氮氧化物的生成;6、SOFA风经大风箱接入燃烧器,从SOFA风喷口送入炉膛,SOFA 风反切,喷口一般有2层,布置在整个燃烧器的最上方,且距离其他喷口1米以上,使SOFA风送入炉膛时燃烧温度已降低,避开了氮氧化物大量生成所需的较高温度,且充分补充燃烧所需的空气。

关键技术煤粉通过高浓淡比可调式煤粉浓淡低NOx燃烧器,分为浓相和淡相后送入锅炉;燃烧器喷口设置偏置周界风;燃烧器喷口一二次风采用大小切圆技术;主燃区设置CCOFA喷口以空气分级;主燃区上部SOFA喷口,采用全炉膛SOFA深度垂直空气分级燃烧技术;配合适度低氧燃烧进行燃烧优化调整;该技术全部为具有自主知识产权技术,可以根据不同用户需要,量身设计低NOx燃烧解决方案。

煤粉低NOx燃烧技术的机理研究

煤粉低NOx燃烧技术的机理研究

姚明宇;车得福;聂剑平

【期刊名称】《热力发电》

【年(卷),期】2011(040)011

【摘要】煤粉燃烧过程中NOx的排放主要来自于燃料氮的转化,如使燃料氮更多地向N2转化即可减少NOx的排放.因此,在燃烧初期,保证一个足够的热解阶段,在燃烧器上部保留一段还原区,挥发分和煤焦的交互作用以及深度空气分级燃烧与低NOx燃烧器的组合等,均有利于把NOx排放降低到较低水平.

【总页数】5页(P24-27,37)

【作者】姚明宇;车得福;聂剑平

【作者单位】西安热工研究院有限公司,陕西西安710032;西安交通大学能源与动力工程学院,陕西西安710049;西安热工研究院有限公司,陕西西安710032

【正文语种】中文

【中图分类】TK16

【相关文献】

1.超细煤粉再燃低NOX燃烧技术中间试验研究 [J], 刘海鹏;董建勋;冯兆兴

2.超细煤粉再燃低NOx燃烧技术应用研究 [J], 闫冰;刘海鹏;董建勋

3.国产600 MW机组锅炉超细化煤粉再燃低NOx燃烧技术应用 [J], 王阳;史建军

4.煤粉再燃低NOx燃烧技术研究 [J], 赵学温

5.异型煤粉分离器组合配置节能低NOX燃烧技术研究 [J], 张正元;冯兆兴;王恩宝

因版权原因,仅展示原文概要,查看原文内容请购买。

超低排放煤粉燃烧器技术研究与发展

超低排放煤粉燃烧器技术研究与发展煤炭在全球能源中占据重要地位,但煤炭的燃烧会产生大量的二氧化硫、氮氧化物和颗粒物等大气污染物,给环境带来了巨大的压力。

为了解决这一问题,超低排放燃烧技术成为了研究的热点之一。

本文将探讨超低排放煤粉燃烧器技术的研究与发展。

超低排放煤粉燃烧器技术的发展旨在提高燃烧效率和降低大气污染物的排放。

其中,燃烧效率的提高主要通过优化燃烧过程和提高煤粉燃烧的可燃性;而大气污染物的降低则通过控制煤粉燃烧产生的二氧化硫、氮氧化物和颗粒物等污染物的排放浓度来实现。

在煤粉燃烧器技术的研究与发展中,先进的燃烧器设计是关键。

燃烧器的结构和燃烧过程的优化可以直接影响煤粉的燃烧效果和排放物的生成。

例如,采用高速旋流分级燃烧技术可以提高燃烧效率,降低颗粒物的排放。

另外,通过增加空气过剩系数、延长停留时间和提高燃烧温度等措施,可以使煤粉更充分燃烧,减少氮氧化物的生成。

此外,煤粉的预处理也对燃烧效果和排放物的控制有着重要的影响。

在煤粉的粉碎过程中,合理选择破碎方式和适当控制破碎参数,可以提高煤粉的可燃性,并降低燃烧过程中的污染物生成。

同时,煤粉的干燥也是提高燃烧效率和降低污染物排放的重要环节。

通过适当的干燥方法,可以降低煤粉的水分含量,减少燃烧过程中的能量损失,提高煤粉的可燃性。

除了燃烧器技术的优化外,使用先进的燃烧控制系统也是实现超低排放的重要手段。

通过合理调节燃烧过程中的参数,如给煤量、风量和分级风箱等,可以保持燃烧的稳定性和高效性,减少污染物的生成。

此外,使用先进的排放治理设备,如除尘器和脱硝装置,可以进一步减少燃烧过程中产生的颗粒物和氮氧化物的排放。

超低排放煤粉燃烧器技术的研究与发展面临着一些挑战。

首先,针对不同煤种和燃烧条件,燃烧器的设计和优化需要具有一定的灵活性和可调性。

其次,煤粉燃烧器技术需要与其他大气污染物治理技术相结合,形成完整的燃烧系统,以实现综合控制和减排的效果。

此外,要解决煤粉燃烧过程中的能耗和经济性问题,降低煤粉燃烧器的运行成本,提高其市场竞争力。

燃煤机组低氮燃烧技术的研究与应用

燃煤机组低氮燃烧技术的研究与应用随着经济不断发展,能源需求也不断增加。

然而,传统的燃煤机组所排放的氮氧化物等有害气体却给环境带来了很大的损害,尤其在大气污染防治攻坚战的背景下,开展燃煤机组低氮燃烧技术研究与应用显得非常重要。

本文将从技术原理、研究进展以及应用方面阐述燃煤机组低氮燃烧技术的相关知识。

一、技术原理首先,什么是低氮燃烧技术?低氮燃烧技术是指通过改变燃烧方式,减少燃煤中氮的氧化物产生量,从而达到减少氮氧化物排放的目的。

燃煤机组低氮燃烧技术一般采用以下两种方式来达到目的:1.改变燃烧方式:优化炉膛结构及燃烧过程,使其满足低氮燃烧的需求。

2.喷射还原剂,如NH3或H2O2等:还原剂在燃烧时与NOx反应,生成N2和H2O等无害物质。

二、研究进展低氮燃烧技术的相关研究已经持续多年,随着科技的不断发展,研究的领域也越来越广泛。

其中,燃煤机组低氮燃烧技术的研究从早期的试验研究逐渐向系统优化、机理分析和模拟仿真等领域拓展。

早期试验研究表明,改变燃烧方式是最有效的低氮燃烧方法,通过调整燃烧器设计、喷嘴结构、混合比例等可以达到较好的效果。

后来,人们通过理论分析和数值模拟的方法,对低氮燃烧的机理和过程进行了深入研究,提出了一些新的低氮燃烧技术。

例如,在燃煤机组中加入还原剂可以大大降低氮氧化物的排放,但仍需注意还原剂的加入量以及其它和还原剂相关的问题。

三、应用方面随着低氮燃烧技术的不断完善,越来越多的燃煤机组开始采用低氮燃烧技术以达到减少氮氧化物排放的目的。

目前,国内外已经有很多的煤电基地开始采用低氮燃烧技术。

例如,我国某燃煤电站通过对锅炉结构和燃烧过程的优化,实现了低氮燃烧技术的应用,氮氧化物排放浓度降低了约80%。

此外,燃煤机组低氮燃烧技术在工程应用中还存在一些问题,如低负荷下的氮氧化物排放、燃烧稳定性等问题。

因此,在应用中仍需进一步研究和改进。

总之,燃煤机组低氮燃烧技术的开发及应用已经成为了环境保护领域的重要课题,既有利于环境保护又可以提高企业的经济效益。

一种煤粉预热解高效燃尽及低氮还原装置和方法[发明专利]

![一种煤粉预热解高效燃尽及低氮还原装置和方法[发明专利]](https://img.taocdn.com/s3/m/97599efdff00bed5b8f31d6f.png)

专利名称:一种煤粉预热解高效燃尽及低氮还原装置和方法专利类型:发明专利

发明人:谭厚章,卢旭超,熊小鹤

申请号:CN201910208800.5

申请日:20190319

公开号:CN110006030A

公开日:

20190712

专利内容由知识产权出版社提供

摘要:本发明一种煤粉预热解高效燃尽及低氮还原装置和方法,通过旋转式热解板达到热解气和焦炭分离的目的,结构简单,分离效率高。

所述装置,包括锅炉,热解筒,同轴转动设置在热解筒内的热解板,以及设置在热解筒上部的给粉装置;所述的热解板水平布置,且间歇性绕中心轴翻转;热解板将热解筒分隔为上部的预热解室和下部的焦炭室;预热解室的前端设置有用于提供热解气氛的混气室,后端连通设置热解气喷嘴;焦炭室的前端设置一次风管,后端连通设置焦炭喷嘴;所述锅炉炉膛的还原区设置热解气喷嘴,燃尽区设置控制喷嘴,主燃区设置焦炭喷嘴;炉膛出口烟气经烟气再循环管路连接混气室的输入端,混气室的输入端还设置有中心一次风管路和天然气管路。

申请人:西安交通大学

地址:710049 陕西省西安市咸宁西路28号

国籍:CN

代理机构:西安通大专利代理有限责任公司

代理人:徐文权

更多信息请下载全文后查看。

煤气化耦合煤粉锅炉稳燃技术再获科技支撑

煤气化耦合煤粉锅炉稳燃技术再获科技支撑作者:

来源:《科学导报》2024年第43期

科学导报讯记者耿倩 6月20日,记者从山西煤化所获悉,针对双碳目标下燃煤电厂灵活性调峰的急迫需求,在中国科学院战略性先导科技专项支持下,山西煤化所开发了煤气化耦合煤粉锅炉低负荷稳燃技术,在晋控电力河津发电分公司实现成果转化。

该技术通过调控局部气氛抑制氮氧化物的生成量,实现煤粉锅炉深度调峰过程中的安全、稳定、高效、环保运行。

据了解,晋控电力河津发电分公司在2#锅炉机组建立了低负荷稳燃工业示范装置。

该机组采用1205t/h三菱MB-FRR亚临界锅炉,四角切圆燃烧方式。

该工业示范包括四套低负荷稳燃系统,单套处理煤量为1t/h。

工业示范装置已完成连续运行72h考核,實现在20%BMCR机组负荷(主蒸汽流量为241t/h,对应电负荷76MW)深度调峰运行。

该示范装置首次实现燃用贫瘦煤(热值3480kcal/kg)的煤粉锅炉低负荷深度调峰运行,达到国内领先水平。

该技术具有煤种适应性强、系统安全性高、环境效益好、负荷调节能力强、启动控制灵活、投资运行成本低等优点。

以600MW煤粉锅炉运行负荷降低10%为例,按年调峰时间1000小时计算,每年可减少燃煤用量约1.86万吨,减排CO2量可达4.93万吨,减少排灰量0.37万吨。

在电力行业绿色低碳转型发展的新形势下,火电机组频繁深度调峰成为新常态,该技术的成功示范将有助于推动行业整体实现提质增效,是推动发展新质生产力的成功典范。

哈尔滨工业大学科技成果——燃煤锅炉复合分级超低NOx排放燃烧技术

哈尔滨工业大学科技成果——燃煤锅炉复合分级超

低NOx排放燃烧技术

项目简介

低NOx燃烧技术已经成为最具有竞争力的降低NOx排放的技术,也是烟气脱硝技术的重要基础,对于降低脱硝设备的投资及运行费用具有重要作用。

但国内的运行经验表明,国外推行的单一的深度空气分级技术,虽然可以降低NOx排放,但由于锅炉水冷壁附近会形成很强的还原性气氛,未能实现真正的“立体分级”。

本项目针对我国煤种,提出燃煤锅炉复合分级超低NOx排放燃烧技术的构思,把运行中能够灵活调节的燃料分级和空气分级、水平分级和垂直分级技术措施有机的结合起来,通过复合分级技术的集成、耦合与优化,实现煤粉燃烧的超低NOx排放。

预期目标

针对我国反应活性较好的煤种,开发出适用于现代大容量燃煤电站锅炉的复合分级超低NOx排放燃烧新技术及新工艺,使得采用该技术的锅炉在不设烟气脱硝装置的条件下,NOx排放低于200mg/m3,锅炉水冷壁不发生高温腐蚀,无严重结渣,飞灰可燃物含量没有明显提高。

煤粉热解气化耦合燃烧超低氮燃烧技术进展

煤粉热解气化耦合燃烧超低氮燃烧技术进展刘兴;和宇;卢旭超;熊小鹤;谭厚章;惠世恩【摘要】随着环保政策趋严,常规火电机组经超低氮排放改造对炉膛内部燃烧过程及尾部烟道燃烧后烟气进行氮氧化物协同脱除后,NOx已达到低于50 mg/m3的水平.随着低NOx燃烧技术的发展,煤粉热解气化耦合燃烧超低氮燃烧技术已引起重视,其主要思路是在预燃室内引入高温热源,对远低于化学当量比的浓煤粉气流进行加热,煤粉在预燃室内先快速释放挥发分并发生部分燃烧,其气相产物及高温半焦离开预燃室经燃烧器组织送入炉膛后进行低氮燃烧处理.与传统的选择性催化/非催化还原法(SCR/SNCR)等燃烧后降氮策略相比,该技术通过燃烧高温半焦直接在炉内燃烧过程中降氮,技术优势和经济潜力显著.预燃源是产生气相产物、高温半焦的关键环节,笔者根据预燃源方式的不同,介绍了天然气供热煤粉预燃、循环流化床供热煤粉预燃、等离子点火预燃室、感应加热点火预燃室、传统预燃室燃烧器等煤粉预燃技术的发展现状及应用情况,为相关技术人员提供参考.【期刊名称】《洁净煤技术》【年(卷),期】2019(025)002【总页数】6页(P32-37)【关键词】煤粉预热;热解;气化;预燃室;点火;低NOx燃烧【作者】刘兴;和宇;卢旭超;熊小鹤;谭厚章;惠世恩【作者单位】西安交通大学热流科学与工程教育部重点实验室,陕西西安710049;西安特种设备检验检测院,陕西西安710065;西安交通大学热流科学与工程教育部重点实验室,陕西西安710049;西安交通大学热流科学与工程教育部重点实验室,陕西西安710049;西安交通大学热流科学与工程教育部重点实验室,陕西西安710049;西安交通大学热流科学与工程教育部重点实验室,陕西西安710049【正文语种】中文【中图分类】TQ530 前言随着各地环保政策趋严,电力行业的环保工作面临严峻压力。

2014年9月国家三部委下发文件《煤炭节能减排升级与改造计划(2016—2020年)》,要求相关火电机组在2020年之前排放满足烟尘≤10 mg/Nm3、S O2≤35 mg/Nm3、NOx≤50 mg/Nm3,各发电企业开始了新一轮超低氮排放改造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

㊀第25卷第2期洁净煤技术Vol.25㊀No.2㊀㊀2019年3月Clean Coal TechnologyMar.㊀2019㊀煤粉热解气化耦合燃烧超低氮燃烧技术进展刘㊀兴1,和㊀宇2,卢旭超1,熊小鹤1,谭厚章1,惠世恩1(1.西安交通大学热流科学与工程教育部重点实验室,陕西西安㊀710049;2.西安特种设备检验检测院,陕西西安㊀710065)摘㊀要:随着环保政策趋严,常规火电机组经超低氮排放改造对炉膛内部燃烧过程及尾部烟道燃烧后烟气进行氮氧化物协同脱除后,NO x 已达到低于50mg /m 3的水平㊂随着低NO x 燃烧技术的发展,煤粉热解气化耦合燃烧超低氮燃烧技术已引起重视,其主要思路是在预燃室内引入高温热源,对远低于化学当量比的浓煤粉气流进行加热,煤粉在预燃室内先快速释放挥发分并发生部分燃烧,其气相产物及高温半焦离开预燃室经燃烧器组织送入炉膛后进行低氮燃烧处理㊂与传统的选择性催化/非催化还原法(SCR /SNCR )等燃烧后降氮策略相比,该技术通过燃烧高温半焦直接在炉内燃烧过程中降氮,技术优势和经济潜力显著㊂预燃源是产生气相产物㊁高温半焦的关键环节,笔者根据预燃源方式的不同,介绍了天然气供热煤粉预燃㊁循环流化床供热煤粉预燃㊁等离子点火预燃室㊁感应加热点火预燃室㊁传统预燃室燃烧器等煤粉预燃技术的发展现状及应用情况,为相关技术人员提供参考㊂关键词:煤粉预热;热解;气化;预燃室;点火;低NO x 燃烧中图分类号:TQ53㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1006-6772(2019)02-0032-06移动阅读收稿日期:2018-12-24;责任编辑:张晓宁㊀㊀DOI :10.13226/j.issn.1006-6772.18122412基金项目:国家重点研发计划资助项目(2018YFB0604203)作者简介:刘㊀兴(1991 ),男,陕西榆林人,博士研究生,主要研究方向为煤粉高效清洁利用㊂E -mail :liuxingcn@ ㊂通讯作者:谭厚章(1965 ),男,教授,主要从事煤的高效清洁燃烧与污染物脱除方面研究㊂E -mail :tanhz@xjtu.引用格式:刘兴,和宇,卢旭超,等.煤粉热解气化耦合燃烧超低氮燃烧技术进展[J].洁净煤技术,2019,25(2):32-37.LIU Xing,HE Yu,LU Xuchao,et al.Review of ultra -low NO x combustion technology of pulverized coal pyrolysis and gasfi-cation coupled with combustion[J].Clean Coal Technology,2019,25(2):32-37.Review of ultra -low NO x combustion technology of pulverized coalpyrolysis and gasfication coupled with combustionLIU Xing 1,HE Yu 2,LU Xuchao 1,XIONG Xiaohe 1,TAN Houzhang 1,HUI Shien 1(1.MOE Key Laboratory of Thermo -Fluid Science and Engineering ,Xi 'an Jiaotong University ,Xi 'an ㊀710049,China ;2.Xi 'an Special Equipment Inspection Institute ,Xi 'an ㊀710065,China )Abstract :With the environmental policies being strict,the NO x of conventional thermal power units can reach the level of less than 50mg /m 3after combustion denitrification in furnace and post -combustion denitrification in flue through the transformation of ultra -low nitro-gen emission.With the continuous development of low NO x combustion technology,the ultra -low NO x combustion technology of pulverized coal pyrolysis and gasification coupled with combustion has attracted more attention in the industry.The main idea of this technology is to introduce hot thermal source to heat up the pulverized coal air /fuel stream with ultra -low stoichiometric ratio in the pre -combustion cham-ber.The pulverized coal first fast releases volatile matter and partly combusts in the pre -combustion chamber.The gas phase products and high temperature semi -coke leave pre -combustion chamber and are transferred to the furnace through the burner for low NO x pared with traditional post -combustion denitrification method such as SCR and SNCR,this technology directly reduces nitrogen in the furnace combustion process by burning high -temperature semi -coke,which has greater technical advantages and economic potential.The pre -combustion source is the key step to produce gas phase products and high temperature semi -coke.According to different pre -combus-tion sources,this paper introduced these pulverized coal pre -combustion technologies,the natural gas heating pulverized coal pre -combus-tion,circulating fluidized bed heating pulverized coal pre -combustion,plasma ignition pre -combustion chamber,induction -heating ignitionpre -combustion chamber and traditional pre -combustion chamber burners,etc.The progress and application of those technologies were an-alyzed to provide references for relevant technical staff.Key words :coal preheating;pyrolysis;gasification;pre -combustion chamber;ignition;low NO x combustion23刘㊀兴等:煤粉热解气化耦合燃烧超低氮燃烧技术进展2019年第2期0㊀前㊀㊀言随着各地环保政策趋严,电力行业的环保工作面临严峻压力㊂2014年9月国家三部委下发文件‘煤炭节能减排升级与改造计划(2016 2020年)“,要求相关火电机组在2020年之前排放满足烟尘ɤ10mg/Nm3㊁SO2ɤ35mg/Nm3㊁NO xɤ50 mg/Nm3,各发电企业开始了新一轮超低氮排放改造㊂研究表明,NO x来源主要有3种类型:快速型㊁热力型和燃料型[1]㊂对于煤粉炉而言,快速型NO x 生成量小,主要是热力型和燃料型NO x㊂目前热力型NO x的控制策略主要是温度;燃料型NO x的控制策略主要是过量空气系数,保持主燃区欠氧,处于还原性气氛燃烧,这是目前降低NO x排放的核心思想㊂根据具体实现方式,可分为炉内燃烧过程中的氮氧化物控制(如空气分级㊁低NO x燃烧器㊁再燃㊁共燃㊁烟气再循环等)和燃烧后的氮氧化物控制(如SCR㊁SNCR等[2]),这些技术在氮氧化物脱除方面取得了较大成效,但面对NO xɤ50mg/Nm3环保压力,亟待开发新型的氮氧化物脱除技术㊂煤粉预热技术早期开发的重点是实现快速点火㊁强化低负荷稳燃,随环保政策趋严,将煤粉先预热再燃烧成为降低NO x的一种重要手段㊂煤粉热解气化耦合燃烧超低氮燃烧技术的具体实现方式为:煤粉进入炉膛燃烧前先通过预燃室对煤粉进行预燃,使煤粉快速释放挥发分并部分燃烧,生成大量高温半焦,对高温半焦和热解气混合物重新燃烧实现低NO x排放㊂该技术主要是为了解决两方面问题:①通过煤粉预燃,使挥发分及时参与点火过程,提高燃烧的稳定性,有助于锅炉启动及低负荷稳燃时的锅炉性能;②煤粉在低过量空气系数(α<0.2)和较低温度(<1000ħ)下热解并部分燃烧,再合理组织预燃后的气粉混合物在炉膛内燃烧,从而获得低NO x排放㊂预燃室产生的混合物通过常规方式燃烧,因此预燃室是关键环节㊂从预燃室热源的来源看,预燃室热源可分为燃气或燃油加热㊁循环流化床加热㊁等离子加热㊁烟气回流等类型㊂1㊀煤粉预热低NOx燃烧技术1.1㊀天然气供热煤粉预热燃烧技术20世纪80年代,全俄热工研究院VTI提出 基于天然气燃烧供热的煤粉预热燃烧 技术[3-4] (图1)㊂其主要思路是将煤粉燃烧过程分为3个区:热解区㊁还原区㊁燃尽区,其中热解区发生在燃烧器之前的炉外预燃室中,煤粉沿烟气沿程流动过程中,依次经历富燃料还原区和贫燃料燃尽区㊂主要过程为:天然气首先与空气混合燃烧,煤粉气流经旋风分离器后高浓度煤粉与热烟气混合,煤粉被加热至815ħ以下发生部分热解,得到含氮中间产物(如HCN㊁NH3)丰富的热解气和煤焦混合物,经燃烧器送入炉膛燃烧㊂预热用天然气放热量占锅炉总放热量的3%~5%㊂图1㊀全俄热工院天然气预热燃烧示意Fig.1㊀Schematic of VTI's gas preheating combustion system 全俄热工研究院在1.12MW试验台进行煤粉预燃试验,不同预热温度下的试验结果表明,预燃室温度高于煤种脱挥发分温度后,NO x排放值开始降低,降低幅度随温度升高而增大㊂对于V daf=45%的高挥发分烟煤,预热温度为585ħ时,与不预热相比,NO x排放浓度减少60%,降至283mg/Nm3(折算至6%O2);预热温度达727ħ时,NO x排放浓度减少80%,降至138mg/Nm3;低挥发分煤要达到相同的排放浓度需更高的预热温度㊂预热后,燃烧火焰温度有一定幅度的升高,与预热温度在274ħ以下时相比,预热温度为424~585ħ时燃烧火焰温度提高约40ħ,温度峰值位置提前㊂该技术在420t/h液态排渣煤粉锅炉上应用取得良好的降氮效果㊂预热温度650ħ,耗用天然气热量占输入使用总热量的2.5%~3%㊂与不预热相比,火焰温度提高80~120ħ,NO x降低56%~ 67%,使用炉膛空气分级技术后NO x进一步降低50%~60%㊂2001 2003年,美国燃气研究所GTI在VTI试验基础上搭建0.88MW试验台进行试验,燃用煤种为V ar=32%的PRB烟煤㊂预燃室温度区间为593~760ħ,燃气输入热量占据总输入热量的7%~12%㊂当煤粉在预燃室停留时间由21ms增至42ms后,NO x排放量降低45%㊂无空气分级燃332019年第2期洁净煤技术第25卷烧试验结果表明,炉膛出口氧气体积分数由2.2%降至0.8%,NO x 排放量由196mg /Nm 3降至109mg /Nm 3㊂该技术由于只需在原有燃烧器基础上增加预燃室及燃气管路系统,系统布置紧凑,易于工程应用㊂试验发现,维持较高的预燃室温度所需天然气耗量比锅炉输入热量多3%~5%,最高达12%㊂GTI 试验表明,燃用易结块煤时燃气预燃室中易产生煤粉团聚堵塞现象,影响预燃室安全稳定运行㊂1.2㊀循化流化床煤粉预热燃烧技术中国科学院提出一种基于循环流化床预热低NO x 燃烧新工艺[5],如图2所示㊂循环流化床主要由提升管㊁蓄热床料和旋风分离器组成,流化床无须额外热源加热,借助煤粉自身部分燃烧气化及床料蓄热即可实现自维持,旋风分离器出口高温热解气和细粉半焦混合物送入下行沉降炉,进行空气分级燃烧㊂与图1技术路线类似,煤粉燃烧过程可分为热解区㊁还原区㊁燃尽区,不同的是热解区在炉外的提升管中单独进行,热解室和燃烧器的布置与全俄热工院的技术有较大差异㊂图2㊀循环流化床预热低NO x 燃烧系统示意Fig.2㊀Diagram of CFB preheating low NO x combustion system朱建国等[5]在30kW 试验台上进行试验,煤种包括烟煤㊁无烟煤和半焦,V daf 分别为38.1%㊁7.6%及9.8%,试验用原煤平均粒径d 50=80μm,预燃室出口半焦平均粒径约20μm,结果表明,预热温度为900ħ,热解区㊁还原区㊁燃尽区过量空气分别为0.25㊁0.7㊁1.3时,无烟煤㊁烟煤㊁半焦的NO x 排放值分别为256㊁368㊁458mg /Nm 3㊂无烟煤的影响因素试验结果表明,热解室出口焦炭比表面积对最终NO x 排放影响较大㊂预燃室温度从800ħ升至950ħ时,焦炭比表面积先增大后减小,在900ħ时达到峰值,此时NO x 排放值最低㊂预燃室过量空气系数从0.2增至0.3时,预燃室出口CH 4㊁CO 浓度及颗粒比表面积逐步增大,NO x 排放值逐渐降低㊂煤粉在还原区的停留时间[6]从0.4s 增至2.4s 时,NO x 排放值由274mg /Nm 3降至103mg /Nm 3,燃烧效率由97.5%降至93.5%㊂YAO 等[7]在此试验台上研究了V daf =7.31的半焦预热燃烧特性,半焦平均粒径为103μm㊂预热后预燃室出口半焦V daf =2.1%~4.3%㊂热解区㊁还原区㊁燃尽区过量空气分别为0.55㊁0.74㊁1.13时,NO x 排放值最低为60mg /Nm 3,燃烧效率为97.74%㊂Ouyang 等[8]在200kW 循环流化床预热燃烧试验台上研究了挥发分V daf =43.8%的超细煤粉NO x 排放特性㊂煤粉平均粒径为18.38μm,预热温度为901ħ,热解区㊁还原区㊁燃尽区过量空气分别为0.14㊁0.48㊁1.26时,NO x 排放值最低为92mg /Nm 3,燃烧效率为97.12%㊂不同燃尽风位置试验结果表明,NO x 排放值随着燃尽风到燃烧器的距离增大而降低㊂采用循环流化床对煤粉进行预热,系统仅需依靠原煤输入即可实现自维持㊂循环流化床煤种适应性较强,也适用于常规的四角切圆㊁墙式旋流煤粉锅炉中无法应用的无烟煤㊂试验结果表明,循环流化床预热燃烧系统NO x 排放值随燃用煤种挥发分的降低而降低,因此与常规煤粉锅炉㊁天然气预热燃烧锅炉相比,该方案在低挥发分煤氮氧化物控制方面具有优势㊂与天然气预热燃烧系统相比,煤粉在循环流化床预燃室停留时间远大于天然气预燃室㊂但单台循环流化床预燃室连接多只燃烧器,预燃室出口高温混合物需通过较长管路与各燃烧器连接,工程实现难度大㊂若预燃室与燃烧器一一对应,系统复杂度㊁设备成本将大幅提升㊂2㊀煤粉预热点火技术2.1㊀等离子点火煤粉燃烧器等离子体是部分或完全电离的离子化气态物质,由大量带电粒子(离子㊁电子)和中性粒子(原子㊁分子)组成,电子所带的负电荷数和离子所带的正电荷数相等㊂配备阴阳极和线圈的等离子点火煤粉燃烧器利用直流电将压缩气流电离,形成温度为3000~6000K 的等离子电弧,煤粉气流经该高温区域与等离子流接触后,迅速释放大量挥发分燃烧,起到引燃整股煤粉气流的作用[9]㊂图3为等离子点火器示意,早期的点火燃烧器仅能形成断续的高温等离子电弧,煤种适应窗口窄,改进后为可连续引弧的等离子点火器,煤种适应性扩宽㊂1978年,美国的CE 公司研制出世界上第1台高能电弧点火煤粉燃烧器,并在900MW 锅炉上成43刘㊀兴等:煤粉热解气化耦合燃烧超低氮燃烧技术进展2019年第2期图3㊀等离子点火器示意Fig.3㊀Schematic of plasma ignitor功应用[10]㊂俄罗斯㊁澳大利亚㊁哈萨克斯坦等国[11-12]均有等离子体技术在电站锅炉开展试验研究并工业应用㊂我国烟台龙源公司于2000年研制出DLZ-200型等离子点火器,在国内各类锅炉进行了大量应用[13]㊂该技术初投资高于传统油枪点火方式,但是单次点火成本较低,作为预燃室频繁应用时具有成本优势㊂但其阴极寿命较短,阳极易受污染,对压缩空气㊁冷却水品质以及风粉供应要求较高,限制了该技术在低负荷稳燃方面的应用㊂2.2㊀感应加热点火煤粉燃烧器感应加热点火煤粉燃烧器是一种通过电磁感应加热金属管壁,利用空气/煤粉气流与金属管壁的对流换热来提高气体温度,进而实现点火的装置㊂早期的电加热点火技术[14]采用电阻丝加热一次风管,管壁通过对流换热直接加热煤粉气流点燃高挥发分煤粉㊂但电阻丝多次加热后易断裂,煤粉与热壁面接触易结焦㊂浙江大学在此基础上研制了感应加热式多级点火煤粉燃烧器(图4),包括高温空气加热器㊁一级预燃室㊁二级预燃室和三级预燃室㊂高温空气加热器通过电磁感应加热管壁金属,通过金属与空气的对流换热加热空气,产生700~ 900ħ的高温空气送至下级预燃室[15-16]㊂高温热空气送入一级预燃室后点燃高浓度煤粉气流,出口高温烟气先后进入二㊁三级预燃室点燃煤粉气流㊂与电热腔点火技术相比,该技术将电阻丝替换为寿命较长的电磁感应加热装置,电加热装置改为加热空气而不是直接加热煤粉气流,避免了热壁面结焦㊂由于该技术采用金属壁面加热方法,因此对空气加热器的金属要求较高,试验中选用耐热温度达1200ħ的Cr25Ni20Si2抗氧化钢㊂为避免预燃室结焦,预燃室近壁区送入低温环形调节风,控制预燃室内燃烧温度㊂3㊀传统预燃室结构煤粉燃烧器预燃室燃烧器指煤粉在送入炉膛前经未布置水冷壁的保温预燃室(稳燃腔),煤粉在预燃室内完成部分热解㊁燃烧,高温混合物送入炉膛完成燃烧㊂该图4㊀感应加热多级点火煤粉燃烧器示意Fig.4㊀Schematic of induction-heating multi-stage ignitionpulverized coal burner技术目的在于减少点火过程中油耗量㊁强化锅炉低负荷稳燃能力㊁拓宽锅炉煤种适应性,近年来学者们也在探索该技术在低NO x燃烧方面的应用㊂20世纪70年代,清华大学与北京锅炉厂合作对预燃室旋流燃烧器进行了一系列冷热态试验[17],图5(a)为燃烧器装置示意㊂煤粉气流经由旋流叶片形成旋转射流进入预燃室,卷吸的高温烟气加热煤粉在预燃室内着火,在预燃室出口布置有一定旋转角度的二次风孔,与预燃室出口挥发分㊁焦炭及燃烧产物混合后送入炉膛完成燃烧㊂研究结果表明,预燃室内燃尽度达40%~50%,有助于增加锅炉稳燃性能㊂然而,热量集中在预燃室的狭小空间释放,导致预燃室存在结焦问题㊂旋流叶片角度为50ʎ时发生严重结焦,降低至35ʎ后结焦问题得到明显改善㊂采用该预燃室燃烧器的电厂可节省点火用油70%~95%[17]㊂华中工学院认为,预燃室燃烧器结焦是由于预燃份额过多导致,遂提出将预燃室结构尺寸缩短变为预热室,预热室内置钝体结构以强化高温烟气卷吸加热煤粉,煤粉在预热室内被加热释放挥发分,离开预热室进入炉膛后才开始燃烧[18]㊂图5(b)为燃烧器结构示意㊂该技术避免了狭小受限空间燃烧与结焦之间的矛盾,与传统燃烧器相比,强化了点火及低负荷稳燃能力㊂㊀㊀清华大学还提出一种煤粉浓缩预热低NO x燃烧器(PRP燃烧器),其利用高速射流引射作用卷吸高温烟气,同时引入浓淡燃烧技术,如图5(c)所示㊂煤粉气流经过浓淡分离器后,浓煤粉进入预热室,受到浓煤粉气流在预燃室中的偏置引射作用,预燃室压力低于炉膛压力,炉膛中的高温烟气被卷吸回预热室中加热煤粉[19]㊂高浓度煤粉气流在着火初期易形成还原性气氛区域,在预燃室中释放形成高温低氧局部环境,有利于脱挥发分过程中释放的烃类物质(C x H y)与含氮中间产物(HCN㊁NH3㊁HNCO 等)发生还原反应生成N2,从而抑制NO生成㊂该532019年第2期洁净煤技术第25卷图5㊀预燃室燃烧器结构示意Fig.5㊀Schematic of burners of pre -combustion chambers燃烧器在65~200MW 切圆锅炉改造中得到应用,燃用煤质V daf =13%,改造后飞灰可燃物含量由15.2%降至7.5%,不采用燃尽风的情况下,NO x 排放值为500~550mg /Nm 3㊂2004年,德国Schoppe 公司提出中心内喷强制回流预燃室燃烧器[20](图6)㊂采用渐扩渐缩双锥形预燃室,煤粉经中心煤粉喷管到达位于前后锥接口面的回流帽后180ʎ转向回流,在旋流二次风的作用下再次转向向前流动,在扩散锥预燃室内开始热解燃烧,之后进入渐缩锥预燃室加速进入锅炉炉膛㊂专利对部分参数进行了限定:至少30%的煤粉需要在预燃室以外布置换热管的炉膛中进行燃烧,预燃室出口烟气流速至少达80m /s㊂2012年起,煤炭科学研究总院借鉴德国技术,并在国内煤粉工业锅炉进行了应用,在原技术基础上对预燃室燃烧份额㊁烟气流速㊁钝体结构等进行了优化,炉膛出口NO x 排放值为175~350mg /Nm 3,飞灰可燃物含量约11%,炉渣可燃物含量约58%[21-22]㊂煤粉工业锅炉一般燃用高挥发分㊁高热值的优质Ⅲ类烟煤,煤粉细度R 74<5%[23],因此该燃烧器对煤种㊁煤粉细度㊁煤粉含水量要求显著高于常规煤粉锅炉燃烧器,煤粉制备成本高㊂特殊设计的一次风回流帽结构有助于在一㊁二次风接触前充分预热一次风煤粉气流,延长煤粉在预燃室内的停留时间,是该技术的设计特点㊂图6㊀中心内喷强制回流预燃室燃烧器Fig.6㊀Pre -combustion chamber burner with centralforced reflux4 结论与展望1)天然气供热的煤粉预热燃烧技术采用天然气作为预燃室热源,该技术系统布置简单,易于工程实现,但需消耗锅炉输入热量的3%~12%的天然气,因此进行大规模应用时需进一步控制天然气耗量㊂2)对于循环流化床供热的煤粉预热燃烧技术,主要优点在于该技术燃用低挥发分煤种时在稳燃性能及低NO x 排放方面具有优势;主要缺点是该系统布置较为复杂,如何实现循环流化床系统与锅炉燃烧器的连接,仍是未来需要解决的技术问题㊂3)等离子点火预燃室技术应用于烟煤时点火效果较好,但是对于贫煤㊁无烟煤的效果较差㊂该设备的阴极寿命较短,对压缩空气㊁冷却水品质以及风粉供应要求较高,限制了该技术在低负荷稳燃方面的应用㊂4)感应加热点火多级预燃室技术采用电磁感应技术,与采用电阻丝加热相比,系统可靠性增强,其采用多级预燃室来精细化控制点火过程的思路值得借鉴㊂然而,该技术需要将金属壁面加热到900~1200ħ的高温,对金属高温耐氧化性能提出了很高的要求㊂5)传统预燃室燃烧器通过卷吸炉内高温烟气回流来提供预燃室加热煤粉所需热量,优势在于系统复杂度最低,与常规燃烧系统相比,仅增加一段能够卷吸下游高温烟气的绝热预燃室即可,但采用高温烟气回流加热的可控性㊁稳定性难以保证㊂6)传统低NO x 燃烧技术在空气分级㊁燃料分级㊁SNCR 等技术手段配合下,已能将炉膛出口的NO x 降至200mg /m 3,随着煤粉热解气化耦合燃烧技术的不断发展,有望将燃烧后的NO x 指标直接降低至100mg /m 3甚至更低水平,届时会极大地促进环保行业发展㊂63刘㊀兴等:煤粉热解气化耦合燃烧超低氮燃烧技术进展2019年第2期参考文献(References):[1]㊀周新雅.大型燃煤电站锅炉低氮燃烧技术分析及应用策略[J].华东电力,2003,31(10):6-12.ZHOU Xinya.Analysis of low NO x combustion technique for large coal-fired boiler and its application strategy[J].East China Electric Power,2003,31(10):6-12.[2]㊀SKALSKA K,MILLER J S,LEDAKOWICZ S.Trends in NO xabatement:A review[J].Science of the Total Environment,2010,408(19):3976-3989.[3]㊀BRYAN B,NESTER S,RABOVITSER J,et al.Methane de-NO xfor utility PC boilers[R].Des Plaines:Institute of Gas Technolo-gy,2005.[4]㊀RABOVITSER J,BRYAN B,KNIGHT R,et al.Development andtesting of a novel coal preheating technology for NO x reduction from pulverized coal-fired boilers[J].Gas,2003,1(2):4-8. [5]㊀ZHU J,OUYANG Z,LU Q.An experimental study on NO x emis-sions in combustion of pulverized coal preheated in a circulating fluidized bed[J].Energy&fuels,2013,27(12):7724-7729.[6]㊀OUYANG Z,ZHU J,LU Q.Experimental study on preheatingand combustion characteristics of pulverized anthracite coal[J].Fuel,2013,113:122-127.[7]㊀YAO Y,ZHU J G,Lu Q G.Experimental study on nitrogen trans-formation in combustion of pulverized semi-coke preheated ina circulating fluidized bed[J].Energy&fuels,2015,29(6):3985-3991.[8]㊀OUYANG Z,LIU W,MAN C,et al.Experimental study on combus-tion,flame and NO x emission of pulverized coal preheated by a pre-heating burner[J].Fuel Processing Technology,2018,179:197-202.[9]㊀MESSERLE V,KARPENKO E,USTIMENKO A.Plasma assistedpower coal combustion in the furnace of utility boiler:Numeri-cal modeling and full-scale test[J].Fuel,2014,126:294-300.[10]㊀聂欣,周俊虎,汪洋,等.我国电站锅炉煤粉直接点火技术的发展以及现状[J].热能动力工程,2008,23(4):333-337.NIE Xin,ZHOU Junhu,WANG Yang,et al.Development and sta-tus quo of utility-boiler pulverized-coal direct-ignition technolo-gies in China[J].Journal of Engineering for Thermal Energy andPower,2008,23(4):333-337.[11]㊀吴曙笛.煤粉锅炉无油直接点火和稳燃技术述评[J].西北电力技术,2001(2):20-26,2.WU Shudi.A review of oilless direct ignition and stable combus-tion technology for pulverized-coal fired boilers[J].NorthwestChina Electric Power,2001(2):20-26,2.[12]㊀刘影,宋资勤,包克福.煤粉锅炉点火技术及其发展[J].发电设备,2001(4):13-16.LIU Ying,SONG Ziqin,BAO Kefu.Ignition techniques of pulver-ized coal boiler and its development[J].Power Equipment,2001(4):13-16.[13]㊀张孝勇,陈学渊,罗泽斌,等.等离子点火技术在烟煤锅炉上的应用[J].中国电力,2002,35(12):15-18.ZHANG Xiaoyong,CHEN Xueyuan,LUO Zebin,et al.Applica-tion of plasma igniting technology in the bituminous coal-firedboilers[J].Electric Power,2002,35(12):15-18. [14]㊀涂建华,姚强,岑可法.电热腔点火稳燃技术的研究[J].发电设备,1997(4):17-19.TU Jianhua,YAO Qiang,CEN Kefa.Studies of ignition and steadyburning in electric heating chamber[J].Power Equipment,1997(4)17-19.[15]㊀聂欣,吕明,周志军,等.高温空气多级点火燃烧器的试验研究[J].中国电机工程学报,2010,30(20):7-14.NIE Xin,LYU Ming,ZHOU Zhijun,et al.Experimental study onhigh temperature air multistage ignition combustor[J].Proceed-ings of the CSEE,2010,30(20):7-14.[16]㊀李文蛟.感应式加热煤粉锅炉无油直接点火燃烧器的基础与试验研究[D].杭州:浙江大学,2000.[17]㊀徐旭常,张以仁.煤粉预燃室燃烧器的试验研究[J].动力工程学报,1983(1):19-25,80.[18]㊀韩才元,袁建伟,徐明厚.火焰稳定和有限空间内煤粉预热[J].燃烧科学与技术,1995(1):27-33.HAN Caiyuan,YUAN Weijian,XU Minghou.The flame stabiliza-tion and pulverized coal preheating in finite space[J].Journal ofCombustion Science and Technology,1995(1):27-33. [19]㊀张海,贾臻,毛健雄,等.通过煤粉浓缩预热低NO x燃烧器实现高温空气燃烧技术的研究[J].动力工程学报,2008,28(1):36-39.ZHANG Hai,JIA Zhen,MAO Jianxiong,et al.Research on tem-perature air combustion technology via primary air enrichment andpreheating burner[J].Journal of Power Engineering,2008,28(1):36-39.[20]㊀SCHOPPE F.Pulverized fuel fired flame-tube boiler:European,EP1447622B1[P].2010-04-28.[21]㊀王金华,王乃继.散煤资源清洁利用工程示范--现代煤粉工业锅炉[J].煤炭工程,2016,48(9):1-5.WANG Jinhua,WANG Naiji.Demostration project of high effi-ciency pulverized coal fired industrial boiler for bulk coal cleanutilization[J].Coal Engineering,2016,48(9):1-5. [22]㊀程晓磊.低氮燃烧技术在煤粉工业锅炉上的应用[J].洁净煤技术,2018,24(4):109-113.CHENG Xiaolei.Application of low-NO x combustion technologyon pulverized coal industrial boiler[J].Clean Coal Technology,2018,24(4):109-113.[23]㊀房靖华,雷小云,李鹏.小煤粉锅炉不是工业锅炉发展新方向[J].工业锅炉,2013(1):42-44.FANG Jinghua,LEI Xiaoyun,LI Peng.Small-sizepulverized coal-fired boiler not a new development direction inthe field of industrial boiler[J].Industrial Boiler,2013(1):42-44.73。