发动机叶片动应力测量

高温动应力测量技术简析

为了确定涡轮叶片在工作状态下的动应力水平,必须开展各极端使用状态下航空发动机及其零部件的动应力测量。

航空发动机的热端部件(尤其是涡轮叶片根部等处)承受着高温、高转速、复杂气动激振力和较大离心载荷复合作用,容易发生断裂故障,从而导致发动机和飞机严重事故。

随着低周循环疲劳基础试验技术水平的提升,发动机涡轮叶片主要失效模式已由传统的静强度失效转为振动疲劳失效,而为了确定涡轮叶片在工作状态下的动应力水平,除数值仿真之外,还必须进行动应力的测量。

与此同时,高温、高转速等因素对动应力的测量技术提出了极高的要求,需要根据测试对象的工作环境选择合适的高温应变计,须采用点焊或高温固化处理提高安装的可靠性,并采用专用高温线进行连接,还需要同时进行各测点应力和温度分布测量并进行修正。

高温动应力测量技术概况应力最大的位置通常是测试对象容易产生裂纹的地方。

根据材料力学原理,金属材料在外部载荷作用下,几何形状和尺寸会发生变形,通常用长度的相对变化率——应变来表征变形的大小。

在金属材料的屈服应力以下的弹性范围内,外部载荷产生的应力与材料应变成线性关系。

因此,可通过采用测量故障点的应变值计算得到应力值。

根据测量方式不同,高温动应力测量可分为接触式和非接触式。

在接触式测量中,所用传感器都是应变片,其中使用最广泛的是电阻应变计(如图1所示),一般由敏感栅、引线、黏结剂、基底和盖层组成。

将电阻应变计安装在构件表面,构件在受载荷后表面产生的微小变形(伸长或缩短),会使应变计的敏感栅随之变形,应变计的电阻就发生变化,其变化率与安装应变计处构件的应变成比例,测出此电阻的变化,即可按公式算出构件表面的应变和相应的应力。

这种测量方式具有测量精度和灵敏度高、量程大、尺寸小和技术成熟的特点,也是目前在航空发动机领域应用最广泛的一类方法。

尽管这种测量方式比较实用,但弊端颇多,例如需要一系列的应变仪、传输电缆、遥测发射器或滑动环,装在发动机内的应变片及滑动环容易损坏,会降低发动机性能,安装过程及伴之而来的修理过程都需要拆卸发动机,费工耗时。

轮廓法测量镍基高温合金单晶叶片内部残余应力分布

轮廓法测量镍基高温合金单晶叶片内部残余应力分布-概述说明以及解释1.引言1.1 概述概述:镍基高温合金单晶叶片是航空发动机中常用的关键零部件,其内部残余应力分布对其性能和寿命具有重要影响。

因此,准确测量内部残余应力分布是对叶片健康状态进行评估和预测的关键步骤。

本文将介绍轮廓法作为一种常用的测量内部残余应力的方法,探讨其在镍基高温合金单晶叶片中的应用。

通过对轮廓法的原理和方法进行介绍,以及对其优势和局限性进行讨论,希望能为相关领域的研究和应用提供参考和启示。

"1.2 文章结构":本文分为引言、正文和结论三个部分。

在引言部分中,将对镍基高温合金单晶叶片内部残余应力分布的重要性进行概述,并介绍本文的目的和结构。

正文部分将详细介绍镍基高温合金单晶叶片的特点,轮廓法测量原理及方法,以及轮廓法在测量内部残余应力分布中的应用。

在结论部分,将总结内部残余应力分布的测量价值,讨论轮廓法的优势和局限性,并展望未来研究方向。

整篇文章将围绕着如何利用轮廓法来测量镍基高温合金单晶叶片内部残余应力分布展开论述。

1.3 目的本文旨在探讨轮廓法测量镍基高温合金单晶叶片内部残余应力分布的可行性和有效性。

通过对该方法的原理和应用进行详细描述,旨在揭示该技术在实际工程中的重要性和应用前景。

此外,我们将分析内部残余应力分布的测量价值,讨论轮廓法的优势和局限性,并展望未来可能的研究方向,为相关领域的研究和应用提供有益的启示和指导。

通过本文的研究,有望为提高镍基高温合金单晶叶片的设计和制造质量,提供有效的技术支持和指导。

2.正文2.1 镍基高温合金单晶叶片的特点镍基高温合金单晶叶片具有以下几个显著特点:1. 高温性能优越:镍基高温合金单晶叶片能够在高温环境下保持良好的力学性能,具有很好的抗氧化、耐高温蠕变和抗疲劳性能。

2. 组织稳定性高:由于采用了单晶生长技术,叶片中不存在晶间界面和晶界,因此具有优异的热稳定性和高温强度。

用模态分析测定发动机叶片振动特性

用模态分析测定发动机叶片振动特性作者:杨伟来源:《科学与财富》2011年第09期[摘要] 本文主要介绍了利用模态分析的方法,对发动机叶片进行振动特性分析。

重点介绍了利用锤击法测定某发动机1级涡轮叶片的模态参数。

详细分析了在模态试验中的各项工作以及容易引起测量误差的地方,并结合试验总结了一些在模态分析中的经验教训。

[关键词] 模态分析锤击静频振型传递函数固有频率激励一、前言在发动机的生产、研制和使用中,必须测定叶片振动特性参数。

叶片振动特性参数通常是指:叶片的静频、振型、阻尼和振动应力等。

用锤击法作结构振动的模态分析是近年来迅速发展起来的。

对叶片做锤击振动试验,首先要在叶片的叶身部分划线确定敲击点。

由于敲击点信息在数据处理后可以反映该点的振动位移,所以最好要避开节线。

一般情况下用锤击法作叶片静频参数测定,如单求频率和阻尼时,只要敲击一点并只测一点响应即可。

二、模态理论简述由振动理论可知:一个线性振动系统,当它按自身某一阶固有频率作自由谐振时,整个系统将具有确定的振动形态(简称振型或模态)。

所谓振动模态分析法,就是利用系统固有模态的正交性,对通常所选取的物理坐标进行线性变换,这个用模态坐标和模态参数所描述的各个独立方程,称为模态方程。

【1】模态分析的首要任务是要求出系统各阶的模态参数(例如系统的固有频率和振型;模态质量或模态刚度,以及模态阻尼等)。

一个具有N个自由度的线性振动系统,若不计及阻尼的影响,则其自由振动的运动微分方程的一般形式可以表示为:因此模态试验的目的是为模态参数识别提供可靠的频率响应函数或脉冲相应函数【1】。

三、模态试验模态试验测试系统主要由以下几个部分组成:激振部分、信号测量与数据采集部分、信号分析和频响函数估计部分。

3.1结构的安装进行模态试验的结构在实际的工作环境中,总处于一定的约束状态。

设置试验时,选择结构的支承方式首先考虑是否模拟其真实的约束状态。

通常用一种非常柔软的悬挂系统将被试结构支承起来,以模拟自由支承。

航空发动机叶片振动特性试验研究

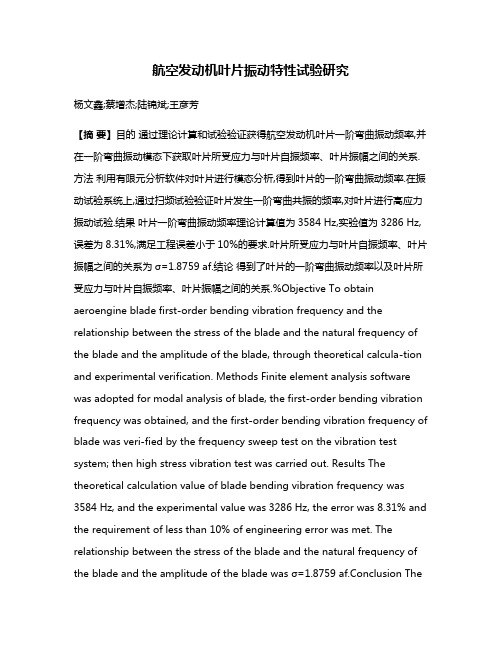

航空发动机叶片振动特性试验研究杨文鑫;蔡增杰;陆锦斌;王彦芳【摘要】目的通过理论计算和试验验证获得航空发动机叶片一阶弯曲振动频率,并在一阶弯曲振动模态下获取叶片所受应力与叶片自振频率、叶片振幅之间的关系.方法利用有限元分析软件对叶片进行模态分析,得到叶片的一阶弯曲振动频率.在振动试验系统上,通过扫频试验验证叶片发生一阶弯曲共振的频率,对叶片进行高应力振动试验.结果叶片一阶弯曲振动频率理论计算值为3584 Hz,实验值为3286 Hz,误差为8.31%,满足工程误差小于10%的要求.叶片所受应力与叶片自振频率、叶片振幅之间的关系为σ=1.8759 af.结论得到了叶片的一阶弯曲振动频率以及叶片所受应力与叶片自振频率、叶片振幅之间的关系.%Objective To obtain aeroengine blade first-order bending vibration frequency and the relationship between the stress of the blade and the natural frequency of the blade and the amplitude of the blade, through theoretical calcula-tion and experimental verification. Methods Finite element analysis software was adopted for modal analysis of blade, the first-order bending vibration frequency was obtained, and the first-order bending vibration frequency of blade was veri-fied by the frequency sweep test on the vibration test system; then high stress vibration test was carried out. Results The theoretical calculation value of blade bending vibration frequency was 3584 Hz, and the experimental value was 3286 Hz, the error was 8.31% and the requirement of less than 10% of engineering error was met. The relationship between the stress of the blade and the natural frequency of the blade and the amplitude of the bl ade was σ=1.8759 af.Conclusion Thefirst-order bending vibration frequency of blade and the relationship between stress of blade and the natural frequency of blade and the amplitude of blade are obtained.【期刊名称】《装备环境工程》【年(卷),期】2018(015)002【总页数】4页(P84-87)【关键词】叶片;模态分析;振动试验;振动特性【作者】杨文鑫;蔡增杰;陆锦斌;王彦芳【作者单位】青岛苏试海测检测技术有限公司,山东青岛 266109;青岛苏试海测检测技术有限公司,山东青岛 266109;青岛苏试海测检测技术有限公司,山东青岛266109;青岛苏试海测检测技术有限公司,山东青岛 266109【正文语种】中文【中图分类】TJ07;TH122航空发动机叶片受力复杂,工作环境严酷,叶片振动疲劳损伤故障是整个发动机故障的主要故障模式[1-2]。

发动机原理_叶片振动

Structural Stressing and Vibration in Aircraft Gas Turbine Engines

第三章 叶片振动 Chapter 3 Blade Vibrations

能源与动力工程学院 School of Energy and Power Engineering

C3=C4=0满足上式,为平凡解;非零解的条件为

shal sin al chal cos al chal cos al shal sin al 0

6/15/2014 10:57:40 PM School of Energy and Power Engineering 19

强迫振动—共振(Resonance) 高循环疲劳(High Cycle Fatigue, HCF) 颤振(Flutter) 低/高循环疲劳(Low Cycle Fatigue, LCF) 旋转失速 随机振动

School of Energy and Power Engineering 4

200

5064

约为:5000m/s

6/15/2014 10:57:40 PM

School of Energy and Power Engineering

23

典型叶片自然频率值

梁 频率方程

1 chal cos al 0

1 chal cos al 0

基频

3.515 EI 1 2 A l

3.2.1 基本方程

实际叶片都是有扭向的变截面叶片,两端边界条件也比 较复杂。为此首先讨论无扭向等截面悬臂梁 ( 根部固装 的叶片),目的是找出叶片振动的基本规律和特征。 假设 细长梁--梁的截面尺寸远小于梁的长度; 纯弯 -- 振动只发生在一个平面内,仅有关于最小惯性 轴的弯曲变形,没有扭转变形; 不考虑剪力对变形的影响;

动态应力的测量实验

三、动态应力测量的目的 三、动态应力测量的目的

1、认识动态应力对被测构件的强度及使用壽命的影响。 2、 通过对动应力的测量,对被测构件的强度和刚度有所了 解和掌控,从而确保被测构件能安全、合理正常地工作。 3、在今后的机械设计工作中可以帮助我们校核构件的强度 及使用寿命。 4、通过对动应力的测量实验,初步了解,掌握其测量的原 理,方法。

输出轴

电机

变速箱

集流环

制动器

应变片

出轴便产生了一对动态剪应变。 出轴便产生了一对动态剪应变。

图1 集流环式的加载装置

二)、

实验的测量装置

根据“材料力学”中扭转理论, 根据“材料力学”中扭转理论,在纯扭矩载荷 作用下,与轴线成±450方向上的剪切力值为最大 作用下,与轴线成± 值。再根据桥路联接基本关系式的特性,选择使用 再根据桥路联接基本关系式的特性,

铜环 旋转环

固定环罩

输出轴

二)、使用扭矩传感器的实验装置

变 速 电机 箱 扭矩传感 器 器 动 制

器 输出

使用扭矩传感器的实验

置

1、输入能源的耦合器 2、稳压器 3 、应变测量桥 4、应变信号放大器 5、V / F变换器 (电压/ 频率变换器) 6、输出信号的耦合器 7、 F / V变换器 (频率/电压变换器) 扭矩传感器的 : 电源 耦合器 1) 能源 传感器 的 稳压器 2) 变 稳 电压 传感器 应变测量桥 3) 传感器 测 的 变 量 换 应变电压信号 放大器 4) 应变信号放大 V/F 变换器 5) V/F变换器 5) 电 压 信号 变 频率信号 频率信号耦合 器 6) 输出 F / V变换器 7)

3、周期性变化的动应力

发动机工作时,连杆构件上 发动机工作时, 的应力值是作周期性变化的动应力。 的应力值是作周期性变化的动应力。

航空发动机叶片的无损检测毕业设计说明书

摘要航空发动机涡轮叶片,包括导向叶片和工作叶片,是将燃气的热能转换为旋转的机械动能的重要的热端部件。

如果准确监测涡轮叶片的结构完整性和状态,以便及时发现并预防危害性故障,提高发动机工作安全性,是航空发动机状态监控和故障诊断专家一直关注的问题,并一直在努力寻求解决方案涡轮叶片的组成和简述,涡轮叶片的故障类型,如强度不足,高周期疲劳,低周疲劳损伤,以及检测技术的分类和无损检测。

其中无损检测包括红外热波检测,超声检测,射线检测,磁粉检测,渗透检测,涡流检测,声发射检测,激光全息检测。

本文写出了涡轮叶片的孔探检测。

关键词:航空发动机涡轮叶片孔探仪检测无损检测。

目录摘要 (2)绪论 (1)第一章涡轮叶片的简述 (2)1.1涡轮的工作叶片 (2)1.2导向叶片 (2)第二章故障类型 (3)2.1强度不足及其故障模式 (3)2.2高周期疲劳损伤及其故障模式 (3)2.3低周疲劳损伤及故阵模式 (3)2.4涡轮叶片的常见故障及概率 (3)2.5注意事项 (5)第三章机上孔探检测 (6)3.1涡轮叶片的机上孔探检查 (6)3.2涡轮叶片的不同部位孔探检查 (6)3.3孔探技术的发展和实际应用的需求 (7)3.4修理车间检测前的清洗预处理 (7)3.5叶片完整性检查 (8)3.6探孔注意事项 (8)第四章涡轮叶片孔探案例分析 (9)4.1高压涡轮叶片断裂 (9)4.2典型案例分析 (10)4.3叶片断裂的原因 (11)4.4叶片修理与孔探检测 (13)4.5总结 (14)参考资料 (15)致谢 (16)航空发动机涡轮叶片无损检测技术绪论航空发动机涡轮叶片,包括导向叶片和工作叶片,是将燃气的热能转换为旋转的机械动能的重要的热端部件。

基于提高推重比和单位推力的需要,涡轮前燃气温度日益提高,目前国外新型的航空燃气涡轮发动机涡轮前的温度已达到1700K以上。

涡轮叶片在高压腐蚀性燃气的神击下高速旋转,除承受巨大的拉应力外,还承受频率、幅值变化都很大的交变拉应力和扭转应力,此外还存在高温氧化、热腐蚀和磨损问题。

航空发动机涡轮叶片的故障分析

故障分析结论

通过上述分析可得出如下结论:

1一级涡轮工作叶片从伸根处疲劳断裂,断裂的叶片飞出后打坏后面的涡轮工作叶片和导向叶片,导致发动机失效;

2一级涡轮工作叶片疲劳断裂的原因是伸根处存在大应力区,并且在大应力区存在不应有的冶金铸造缺陷和工艺污染;正是这些在大应力区内的缺陷和污染成为疲劳源,并萌生裂纹,裂纹迅速扩展导致叶片折断;

为了在短时间内提高叶片的使用寿命和寿命期内的可靠性,针对叶片伸根段局部应力过大问题,对叶片进行了局部改进设计,降低了伸根段的应力;经过试验器试验和长期试车考核,证明改进后的叶片寿命有所提高;局部改进设计后的叶片寿命为1500小时/1500次循环;

第三阶段

为彻底克服叶片伸根受力不合理的状况,进一步提高叶片质量和可靠性,延长叶片使用寿命,决定研制全新叶片;新叶片研制的设计原则是:保证与原叶片能够互换,采用成熟的工艺方法早日实现生产;新叶片设计时采用大型三维有限元计算程序对叶片进行了应力和振动计算,计算表明,新研制叶片的应力水平较原叶片有较大幅度的降低,彻底消除了原叶片伸根存在大应力区问题;在试验器上进行的对比试验证明,新设计叶片的伸根寿命比原叶片有大幅提高;通过台架试车考核验证,新叶片的寿命已达到2000小时/2000次热循环;

一种新的航空发动机叶片疲劳试验方法

一种新的航空发动机叶片疲劳试验方法杨伟新;李彦;王平【摘要】在某型航空发动机叶片疲劳试验件数量严重不足的情况下,提出一种新的航空发动机叶片疲劳试验方法-逐级载荷加载法.该方法先以一个相对较低的振动水平对叶片进行激励,然后逐级加大叶片的激励水平,直至叶片出现疲劳破坏,最后获取该叶片的疲劳极限.应用该方法对某型发动机第5级轴流压气叶片进行疲劳试验,有效地获取该叶片的疲劳极限.%Due to the serious shortage of specimens for fatigue test of aero-engine blades, a new fatigue test method for aero-engine blades, called step-by-step loading method, is proposed. Firstly, the blade is excited with a relatively low vibration. Then, excitation level on the blade increases step by step until the blade fails. Thereby, the fatigue limit of the blade is obtained. Practical application in the fatigue test of the 5th-stage axial compressor's blades shows that this method is efficient for obtaining the fatigue limit of the blades.【期刊名称】《噪声与振动控制》【年(卷),期】2017(037)005【总页数】5页(P214-218)【关键词】振动与波;航空发动机叶片;逐级载荷加载法;疲劳试验方法;疲劳极限【作者】杨伟新;李彦;王平【作者单位】中国湖南航空动力机械研究所航空发动机振动技术航空科技重点实验室,湖南株洲 412002;中国湖南航空动力机械研究所航空发动机振动技术航空科技重点实验室,湖南株洲 412002;中国湖南航空动力机械研究所航空发动机振动技术航空科技重点实验室,湖南株洲 412002【正文语种】中文【中图分类】TP206+.3;V23航空发动机叶片是航空发动机最重要的关键部件,随着我国飞机飞行机动性及飞机发动机使用寿命的不断提高,其工作条件越来越严酷[1]。

航空发动机转子弹性支承动应力测试技术

航空发动机转子弹性支承动应力测试技术摘要:在当前航空行业发展中,对于三维全息普思想,设计人员主要利用计算机图形进行研究,对发动机的转子工作和弹性测试工作进行探究分析,其中包括可视化技术和智能化技术。

对航空发动机转子弹性支承动应力测试技术应用中,针对航空发动机的高压转子对弹性线进行测试,提出了更加智能化的可视化研究,在不同的平衡状态下,取得了科学性的工作弹性线,实现了弹性线的动态显示和探测。

在实际的研究运行中,对于转子不平衡和转子工作弹性的大小,形状都会受到相应的影响,对弹性线进行测试是要做好可视化技术应用。

关键词:航空发动机;高压转子;转子弹性线;可视化技术;振动;平衡引言:在当前的航空发动机转子弹性线测试工作应用中,由于受到传统的位置分离影响,导致转子在垂直和水平两个方面的震动需要技术管理人员分别进行考虑和研究。

要对转子的截面震动情况进行分析,技术管理人员要根据分析的实际结果提出一个科学性的制度方案,加强整个设备运行和维护。

对于转子各界面的轴心运动轨迹需要进行控制。

转子的弹性线可以更加直观的反应实际震动的情况和振幅。

同时技术人员可以根据转子的弹性线直观的判断摩擦的实际情况,对航空发动机产生的故障进行诊断。

一、弹性振动应变测试技术在航空的发动机运行开展中,系统设备运行时,对发动机机匣内的转子部分需要进行规划性处理。

在一般情况下,振动传感器无法有效的安装在机器内部,对转子系统振动情况进行监测和记录,对电子系统产生的数据信息记录的不够完整,、不够准确、不够科学,都会影响整个航空发动机震动应变测试技术得不到有效的应用。

对于高速转子系统而言,旋转部件的震动系统可以更加有效的传递到弹性系统设备上。

技术管理人员可以从弹性转子设备系统上获取转子的振动信号,对转子震动的实际情况进行监测,这样能够使监测的情况更加准确,数据信息参数更加符合实际要求。

在当前航空发动机转子弹性结构设备规划中需要做好弹性系统设备运用。

对于一系列的原形设备系统进行安装时,需要选择螺旋安装仪器,在圆柱的周围进行切槽处理,对截面进行固定,要对转子轴承进行有效安装,对自由端的内环进行控制处理。

某型发动机离心叶轮动态静压试验及分析

某型发动机离心叶轮动态静压试验及分析摘要:针对某型发动机离心叶轮叶片裂纹故障现象,开展了高频响动态静压专项试验,判断是否发生失速喘振现象。

采用在离心叶轮周向和轴向不同位置处布置多个动态压力传感器的方法,获取了不同转速下不同位置动态压力信号的变化情况,对各截面的动态压力信号分别进行了时域、频域和相关性分析,以了解该离心叶轮各截面压力脉动情况,为叶片故障排查提供数据支持.关键词:离心叶轮动态压力时频分析相关分析航空发动机转速高,且转子内部转、静子间的轴向和径向空间十分狭窄因此,压气机内部流动呈现出复杂的强三维性和非定常性,会导致压气机叶片经常出现振动应力过大、甚至疲劳断裂等故障[1-2],对发动机安全性和可靠性影响极大。

发动机进出口流场是以叶片通过频率为特征的周期量和湍流、涡流等引起的随机量的组合[3-4],对于这种流场,常规稳态气动探针是无能为力的,稳态测量不能反映出流场的真实情况,只有采用高频响动态测压方法才能测出压力的快速脉动变化,更好的了解压气机级间流场气动参数的变化。

本文针对某型发动机离心叶轮叶片裂纹故障现象,通过开展高频响动态静压测量试验,获取了不同转速下不同位置动态压力信号的变化情况,对各截面的动态压力信号分别进行了时域、频域和相关性分析,深入了解该离心叶轮的各截面压力脉动情况,为叶片故障准确定位和排查提供数据支持。

1测试系统介绍1.1测点布置在离心叶轮的大叶片进口上游4mm、小叶片进口、叶轮出口上游4.5mm共3个截面位置,进行高频响动态静压测量。

各测量位置周向布置3点,呈非对称分布。

1.2测试系统组成动态测试系统由传感器、德维创高速动态数据采集仪组成。

为保证测试系统的准确,试验前对测试系统进行静态校准。

校准源为数字式压力校验仪。

校准方法如下:分别对各路传感器进行加压,输出信号接入德维创数据采集仪显示,记录下输出电压与对应的压力,然后用最小二乘法进行线性拟合,将拟合后的系数输入高速数据采集仪。

航空发动机应力状态监测及预警技术研究

航空发动机应力状态监测及预警技术研究航空发动机是飞机的心脏,对于飞机的正常运行至关重要。

为了保证航班的安全,在航空发动机的设计和制造中,需要考虑各种因素,其中应力状态监测和预警技术是很重要的一环。

一、应力状态监测技术介绍航空发动机在运行过程中受到的各种应力非常复杂,有机械应力、热应力、震动应力等多种因素。

因此,应力状态监测技术是保证航空发动机运行的重要手段。

目前,应力状态监测技术主要包括以下三个方向:传感器技术、信号处理技术和数据分析技术。

1.传感器技术:传感器是监测航空发动机应力状态的关键工具。

目前,常用的传感器有应变计、压电传感器、电阻应变片等等。

这些传感器可以监测航空发动机在运行中受到的各种应力,如转子叶片的振动、温度、压力等等。

2.信号处理技术:传感器采集到的信号是一系列原始的数据,需要通过信号处理技术进行分析和处理。

信号处理技术主要包括模拟滤波技术、数字滤波技术、频域分析技术等等。

3.数据分析技术:数据分析技术是将处理后的数据进行进一步的分析,从而得出有用的信息。

目前,常用的数据分析技术有时域分析、频域分析、小波分析等等。

二、预警技术介绍航空发动机在运行过程中,出现故障风险是不可避免的。

为了避免意外发生,需要将准确的状态信息反馈给飞行员或维修人员。

因此,预警技术是保障航班安全的紧急措施。

目前,预警技术主要包括以下几个方向:预警方法、预警模型和预警系统。

1.预警方法:目前,航空发动机预警主要采用基于规则的方法和基于数据驱动的方法。

基于规则的方法是指通过设计预警规则,实现对航空发动机的故障诊断和预警。

基于数据驱动的方法则是通过数据分析,建立预警模型,实现对航空发动机的预警。

2.预警模型:预警模型是基于数据分析技术,建立的一个预警系统。

预警模型采用大数据和机器学习算法,通过分析历史数据,检测出航空发动机的异常状态,并提供预警信息。

3.预警系统:预警系统是基于预警模型和预警方法,集成了传感器技术和数据处理技术,实现对航空发动机进行实时监测和预警。

高转速风扇叶片外物撞击损伤的定量评价方法

收稿日期:2021-11-22基金项目:国家自然科学基金(91860126)资助作者简介:李涵(1997),女,硕士。

引用格式:李涵,王维民,户东方,等.高转速风扇叶片外物撞击损伤的定量评价方法[J].航空发动机,2023,49(6):54-61.LI Han ,WANG Weimin ,HU Dongfang ,et al.Quantitative evaluation method of foreign object impact damage of high-speed fan blades[J].Aeroengine ,2023,49(6):54-61.航空发动机Aeroengine高转速风扇叶片外物撞击损伤的定量评价方法李涵1,2,王维民1,2,3,户东方1,2,张旭龙1,2,李天晴1,2(1.北京化工大学机电工程学院,2.高端机械装备健康监控与自愈化北京市重点实验室,3.发动机健康监控与网络化教育部重点实验室:北京100029)摘要:外物撞击是造成航空发动机风扇叶片变形、损伤甚至断裂的主要因素。

针对外物撞击持续时间短、瞬间载荷大、损伤影响因素多,难以进行定量损伤评价的问题,提出基于叶片损伤参数α的叶片损伤定量评价方法。

以发动机风扇叶片受冰撞为例,采用非接触叶尖计时测量方法,对叶片撞击产生的叶尖位移进行监测分析,验证了该方法的可行性。

采用瞬态动力学分析方法对叶片经受撞击过程进行全流程仿真模拟,并采用正交试验法定量研究了外物撞击过程中的撞击速度、叶片转速、撞击位置3种因素对叶片损伤参数α的影响,拟合回归方程并绘制了这3种因素的3D 响应曲面图,得到各因素的影响权重。

结果表明:冰块速度与撞击位置同时下降时,叶片损伤弱化效果显著。

该方法可为大型风扇叶片抗外物打击性能设计和在役健康监测提供理论支撑。

关键词:风扇叶片;外物撞击;定量评价;正交试验;影响因素;航空发动机中图分类号:V19文献标识码:Adoi :10.13477/ki.aeroengine.2023.06.009Quantitative Evaluation Method of Foreign Object Impact Damage of High-speed Fan BladesLI Han 1,2,WANG Wei-min 1,2,3,HU Dong-fang 1,2,ZHANG Xu-long 1,2,LI Tian-qing 1,2(1.School of Mechanical and Electrical Engineering ,Beijing University of Chemical Technology,2.Beijing Key Laboratory of Health Monitoring and Self-Recovery for High-End Machinery Equipment ,Beijing University of Chemical Technology,3.Key Laboratory of Engine Health Monitoring Control and Networking of Ministry of Education :Beijing 100029,China )Abstract :Foreign object impact is the main factor that causes deformation,damage,or even fracture of aeroengine fan blades.Aiming at the problems of short impact duration,large transient load,and multiple damage influencing factors,which make it difficult to conduct quantitative damage evaluation,a quantitative blade damage evaluation method based on the blade damage parameter αwas proposed.Tak⁃ing the ice impact of engine fan blade as an example,the blade tip displacement generated by blade impact was monitored and analyzed based on the non-contact blade tip timing measurement method,and the feasibility of the proposed method was verified.The transient dy⁃namic analysis method was used to simulate the whole impacting process.The orthogonal experiment method was adopted to quantitatively investigate the effects of impact speed,blade speed,and impact position on the blade damage parameter αduring foreign object impact,the regression equations were fitted,the 3D response surface plots of the three factors were plotted,and the influencing weights of each factor were obtained.The results show that the weakening effect of blade damage is significant when the ice velocity and impact position are de⁃creased simultaneously.The proposed method can provide theoretical support for Impact-resistant performance design and in-service health monitoring of large fan blades.Key words :fan blade;foreign object impact;quantitative evaluation;orthogonal experiment;influencing factors;aeroengine第49卷第6期2023年12月Vol.49No.6Dec.20230引言外物撞击叶片的瞬态冲击过程短暂,短时间内高速旋转叶片承受极大的撞击力,引起叶片振动,使叶片产生较大损伤或变形,导致发动机发生故障,影响发动机正常工作甚至发生事故。

航空发动机叶片动态监测技术

航空发动机的结构复杂精密,其大量零件在十分恶劣的环境下工作,承受着高温、高压和高转速的工作负荷。

发动机工作状态能否满足高性能要求,直接影响飞机的安全性和可靠性。

叶片作为发动机的重要部件之一,在气动、传热、结构强度、振动及疲劳等性能设计方面都面临许多挑战。

一旦叶盘系统发生故障,引起的事故是灾难性的。

航空发动机检测技术是国家科技实力的重要标志,是衡量一个国家动力研发、综合制造水平的关键。

通过各种状态监测手段诊断出航空发动机叶片的早期失效及潜在故障,对于降低故障损失及事故发生率具有重要意义。

因此,迫切需要航空发动机叶片动态监测手段的全面革新,充分考虑气动、传热、结构作用的影响,避免重大恶性事故的发生,以适应航空发动机大幅度提升性能的要求。

研究人员提出了一种铁磁性发动机壳体内叶片动态原位监测的方法,采用涡流检测方法,结合U型磁铁,在铁磁性发动机壳体内表面附近生成涡流场,通过叶片叶尖划过涡流场时产生的电磁感应信号,监测铁磁性发动机壳体内的叶片个数、转速、损伤状态等信息,进一步通过制作监测数据曲线,监测发动机叶片的健康状态,可以解决铁磁性发动机壳体内叶片安全监测的难题。

航空发动机叶片动态监测技术(1) 叶片振动在线监测原理航空发动机风扇叶片的展弦比大、应力水平高、工作条件恶劣,以及高速旋转产生的离心力和气流冲击引起的气动力易使叶片发生振动。

发动机由振动引起的故障占总故障的60%以上,其中叶片振动故障占总振动故障的70%以上。

叶片振动尤其是共振将产生较大的振动应力,易导致叶片疲劳失效。

因此,振动特性分析是研究发动机叶片减振、抗疲劳问题的关键。

现今研究较多的发动机转子部件的故障监测,是通过对处于运行中的部件进行振动信号测量,或者采用人工激励进行振动信号测量,并对所测到的信号进行分析处理,将其特征参数与事先通过统计或预先测量、计算所得的标准参数进行比较,再根据参数间的关系,判断部件的故障。

航空发动机健康监测中,应测量运行时叶片端部的振动,由振幅测量结果来评价发动机是否可以长期运行。

动态应力的测量实验

电机

变速箱

集流环

制动器

应变片

出轴便产生了一对动态剪应变。 出轴便产生了一对动态剪应变。

图1 集流环式的加载装置

二)、

实验的测量装置

根据“材料力学”中扭转理论, 根据“材料力学”中扭转理论,在纯扭矩载荷 作用下,与轴线成±450方向上的剪切力值为最大 作用下,与轴线成± 值。再根据桥路联接基本关系式的特性,选择使用 再根据桥路联接基本关系式的特性,

1实验加载和测量装置的介绍实验加载和测量装置的介绍一集流环式的加载和测量装置一集流环式的加载和测量装置中的电机是该实验装置的主动力源中的电机是该实验装置的主动力源变速箱使输出轴转动并输出纯扭矩的载荷变速箱使输出轴转动并输出纯扭矩的载荷而制动器则是阻止输出而制动器则是阻止输出转动相当于给变速转动相当于给变速箱输出轴一个反向扭矩载荷作用箱输出轴一个反向扭矩载荷作用这样输这样输出轴便产生了一对动态剪应变

三、动态应力测量的目的 三、动态应力测量的目的

1、认识动态应力对被测构件的强度及使用壽命的影响。 2、 通过对动应力的测量,对被测构件的强度和刚度有所了 解和掌控,从而确保被测构件能安全、合理正常地工作。 3、在今后的机械设计工作中可以帮助我们校核构件的强度 及使用寿命。 4、通过对动应力的测量实验,初步了解,掌握其测量的原 理,方法。

3、周期性变化的动应力

发动机工作时,连杆构件上 发动机工作时, 的应力值是作周期性变化的动应力。 的应力值是作周期性变化的动应力。

4、随机变化的动应力

它是随时间变化而作无周期性无规律性 变化的随机动应力。 变化的随机动应力。

本实验装置是用来测量变速箱输出轴在扭矩载荷作用 下的随机动应力。 下的随机动应力。

R1 450

透平机械叶片动应变非接触测量研究

max

ε1

k = AB

max

x1

(12)

由上述推导可知,一阶共振下的系数 kAB 只与模态

振型值以及几何因素(由单元节点坐标决定)有关,模

型及边界条件确定后将是一常数,我们通过叶片模态

仿真计算即可获得。至此,本文拟解决的问题主要包

(3)

根据模态的正交性,则有:

ΦT i

MΦi

=

1

(4)

ΦT i

KΦi

=

ω2 i

(5)

ΦiTCΦi = 2ωi ξi

(6)

式中,Φi 为叶片第 i 阶模态振型向量,ωi 为第 i 阶

模态圆频率,ξi 是第 i 阶阻尼比,根据式(3)、(4)、(5)、

· 83 ·

透平机械叶片动应变非接触测量研究

Chinese Journal of Turbomachinery

自上世纪 70 年代起,美国、德国、日本等国家就先 后开展了透平叶片动应变、应力测量的研究,其中基于 叶尖定时方法的动应变测量一直以来都是研究的热 点,而且极具发展潜力。Jones 等[6]依据仿真计算数据和 试验测试数据创建了叶片模态数据库,基于该数据库 将非接触测量系统获取的叶尖振幅转化为叶片动应 力。Khan 等[7]针对低压透平叶盘以应变片测量的数据 作为参考,用叶尖定时方法间接测量叶片动应变,最终 证明测量的动应变相对误差在 15%以内。近年来,国内 也有许多学者对叶片动应变非接触测量做出了研究, 敖春燕等[8]基于振动响应传递比的概念推导了叶片任 意测点位移与任意测点动应变的传递比,给出了单模 态共振下响应传递比关于位移和应变模态振型的解析 表达式,同时进行了应力反演实验并保证误差在 15%以 内。王维民等[9]提出了一种改进的基于基本失谐模型 的非接触动应力测量方法,与传统的直接计算法相比, 该方法动应力测量精度可提高 4%以上,同时总应力测 量误差小于 12%。户东方等 考 [10] 虑到叶盘失谐对应力 响应预测的影响,提出标准失谐系数的概念,分析了质 量失谐和刚度失谐的协同效应,实现了旋转叶盘的在 线实时失谐识别并最终对型进行了标定。