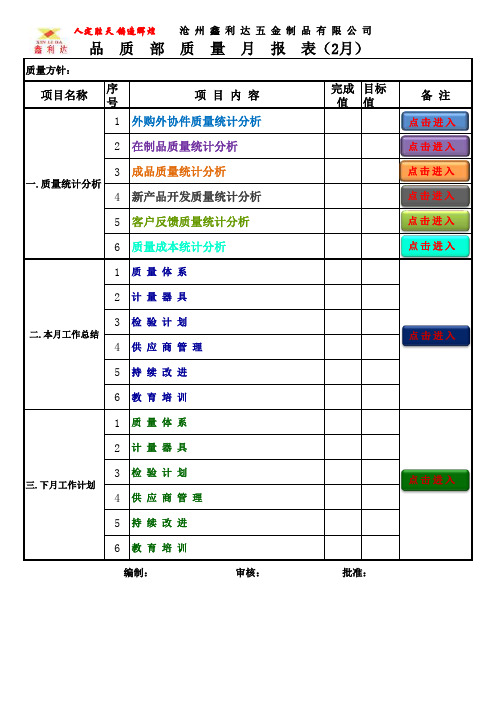

品质部2月份质量统计分析报表

品质月报表

序号完成值目标

值123456123456123456编制: 审核: 批准:三.下月工作计划二.本月工作总结持 续 改 进

教 育 培 训

供 应 商 管 理

人定胜天 铸造辉煌 沧 州 鑫 利 达 五 金 制 品 有 限 公 司 品 质 部 质 量 月 报 表(2月)质量方针:

一.质量统计分析项目名称备 注

项 目 内 容在制品质量统计分析成品质量统计分析新产品开发质量统计分析外购外协件质量统计分析客户反馈质量统计分析教 育 培 训

质 量 体 系

计 量 器 具

检 验 计 划

质 量 体 系

计 量 器 具

检 验 计 划

供 应 商 管 理

持 续 改 进

质量成本统计分析

点击进入

点击进入

点击进入

点击进入点击进入

点击进入

点击进入

点击进入。

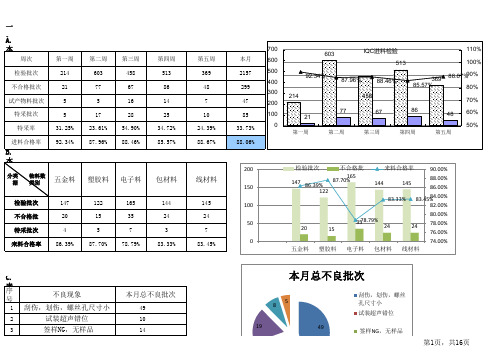

品质部月度统计分析月报

长利佳 44 15

普利特 39 12

智升 41 12

东兴

193 9

谐攀 148 9

长永 58 9

E.本月出现进料不合格主要供应商及其处理:(统计重大来料不良,如造成停线、批量返工、100%来错料、装配NG等)

序号 1 2 3 4 5 6 供应商 诺比特 健达 辉顺 鸿明达 盟鼎 普利特 肖特基整流管 USB母座 插件 名称规格 SB1040CT 10A/40V 物料类别 DO-220 铁封 电子类 来料数量

5.00% 3.13%

返工 开单判退

12.50% 开单判退 100.00% 返工

25.00% 开单判退 12.50% 开单判退 2.00% 1.25% 12.50% 1.25% 4.00% 开单判退 开单判退 返工 返工 返工

B2.不良现象分类分析 序号

1 2 3 4 5 6 7

不良现象 混装机 灯亮不全 只有一格电 负载低 按键死,线材破损,不充电 灯颜色不统一 晃动

2013/5/6 2013/5/9 2013/5/10 2013/5/16 2013/5/17 2013/5/21 2013/5/21 2013/5/22 2013/5/27 2013/5/27 2013/5/28 2013/5/29 2013/5/29 2013/5/29

产品型号 品名规格 DL1525 IMX60 HP2400 TS3534 TS3534 AR5520 IMX60 AP1185 SYBPS2 DL6400 HP4321 IMT60 ASF3 TS3634 4400mAh 5200mAh 4400mAh 6600mAh 6600mAh 4800mAh 2200mAh 5200mAh 4400mAh 4400mAh 4400mAh 4400mAh 4400mAh 4400mAh

【Excel表格】质量月表-质量分析报告

四、 本月质量目标达成情况:月份三月月份三月050发货数量索赔数量百分比(%)目标PPM PPM ###0.30012销售数量(千件)索赔量(千件)百分比(%)实际达成PPM 目标PPM36000.00%0463.371目标PPM27324.870.0060.00%080销售数量(千件)索赔量(千件)百分比(%)实际达成PPM 0500 1360三月份0公里内外装饰件PPM 达成情况统计图实际达成PPM 目标PPM3月份0公里内外装饰件PPM 实际达成为0,未超出目标值,希望能继续保持;50100 10 80三月份0公里紧固件\冲压件PPM 达成情况统计图实际达成PPM 目标PPM3月份0公里紧固件/冲压件PPM 实际达成值为0,未超出目标值,希望能继续保持;3月份安全件未发生索赔,所以0公里安全件PPM 值为0,要继续保持;50150三月份0公里安全件PPM 达成情况统计图实际达成PPM 目标PPM1020 112 三月份售后PPM 达成情况统计图3月份售后PPM 实际达成值为12,主要是风神公司售后索赔0.32千件;注:以上四项PPM 达成情况统计都是以当月收到的索赔发票为依据;报废数量(千件)2.65600.024 4.3830.2590.4880.5122.1051.3761.5722.790.4590.4799.978划伤/压伤/碰伤外观不良(发花/黑点/发白)其它0.2130.0010.2721.7014.173牙纹破损/烂牙表面生馏/缺料项目表面锈蚀状态更改开裂0.00%合计累计报废数量(千件)7.4931.6222.59846.64%88.46%五、 产品缺陷排列图:90.60%95.20%100.00%4.80%2.73%17.05%4.60%0.24%尺寸超差变形0.01%累计报废率(%)26.62%26.62%26.86%26.87%29.60%41.82%2.13%报废率(%)26.62%2.6560 0.024 0.0010.2721.7014.1730.2130.4590.47926.62% 26.62% 26.86% 26.87% 29.60%46.64%88.46% 90.60%95.20%100.00%0.2 0.40.60.8 1 02 4 6810 N =9.978三月份报废产品统计图报废数量(千件) 累计报废率(%)目标PPM实际达成PPM以当月收到的索赔发票为依据;。

品质月报表

98%

98%

100% 90%

95.61%

2022年成品入库质量合格率趋势图

97.41%

97.92%

80%

70%

60%

50%

1月

2月

3月

4月

5月

6月

合格率

总结:3月份入库合格率为97.92%,成品 合格率每月呈上升趋势,已接近目标,主 要不良还是外观为主。

3月份成品入库质量报告汇总

类别

入库检验数

合格数

来料

627

572

55

10

26

19

挑选批次 /(工时)

5H

批合格率 目标值

91.23%

99%

按物料类别分类数据如下:包材类合格率最低,塑胶类合格率较 低。

序号 类别

来料批数 不良批

合格率

2022年3月来料类别合格率图

1

电子类

315

2

五金类

118

3

塑胶类

107

4

包材类

87

18

94.29%

7

94.07%

12

原因分析 待分析

经确认是没有保护膜,表面刮花造成的 员工装箱后未对照BOM核对配件

改善对策 待分析

F1出货需带保护膜,保护镜片 1.包装工序和入库检验增加录像;2.增加配件核对点检表

总结:3月份

80%

1月

2月

3月

4月

5月

6月

批合格率

总结: 本月来料合格率91.23%;来料共627

批,合格批数572批,不合格批数55批。 本月不良前三的分别为:昆明来料11

批不良,其中6批漏O型圈;鑫隆4批不 良、鑫达4批不良

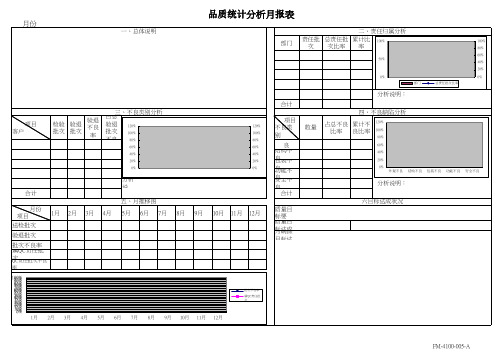

品质统计分析月报表(模板)

60%

60%

40%

40%

20%

20%

0%

0%

分析

说 合计

五、月推移图

月份 项目

1月 2月 3月 4月

5月 6月 7月 8月 9月

送检批次

验退批次

批次不良率 属QC责任批 Q次C责任批次不良

率

10112233445566778899505050505050505005050%%%%%%%%%%%%%%%%%%%%% 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月

10月

12月

11月 12月

批次不良率 属QC责任批 次

合计

项目 不良类 别外观不

良 结构不 良包装不 良功能不 良安全不 良

合计

质量目 标要 质量目 标为达确成保 目标达

分析说明:

数量

四、不良缺陷分析

占总不良 累计不 120% 比率 良比率 100%

80%

60%

40%

20%

0% 外观不良 结构不良 包装不良 功能不良 安全不良

分析说明:

六目标达成状况

FM-4100-005-A

制 表: ____ ____ ___

审 核: ____ ____ ___

批准: ___________

FM-4100-005-A

___月份

一、总体说明

品质统计分析月报表

二、责任归属分析

部门

责任批 总责任批 累计比 100% 次 次比率 率

100% 80%

60% 50%

40%

20%

0%

0%

部门

总责任批次比率

项目 客户

检验 批次

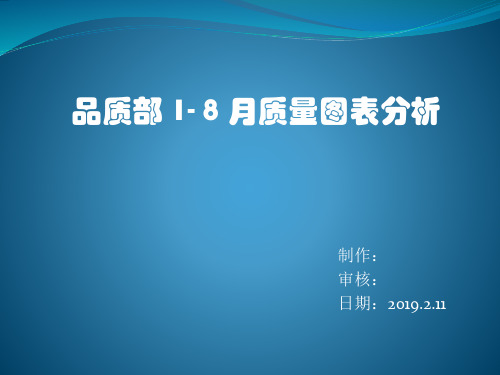

品质部质量图表分析PPT课件

4月 43 27 16 95% 62.79% 37.21%

5月 53 34 19 95% 64.15% 35.85%

6月 31 17 14 95% 54.84% 45.16%

7月 12 2 10 95% 16.67% 83.33%

8月 23 12 11 95% 52.17% 47.83%

分析:1-8月份数据反馈,事业部涉及供应商零部件交付质量总水平偏低,从进料 日报表中反应主要为供应商零部件件尺寸与外管类不良占比较大,后续工作重点 应加强对供应商按照我司图纸要求规范进行零部件的加工与质量控制.

98% 71.28% 28.72% 287162.64

98%

90.75%

9.25%

8月 98% 9.25% 90.75%

8月 106550 96696 9854

98% 90.75% 9.25% 92482.40

分析:1-8月份数据反馈,均未达到目标要求且PPM值严重偏高. 从日报表与月报 表中体现为出现批量不良的频次较多,数量较大,导致整体不良率较高,其中7 月份最为明显,泰阳成钢丝绳不良率达到整个不良率的24.98%.

品质部 1- 8 月质量图表分析

制作: 审核: 日期:2019.2.11

1.整车部1-8月供应商来料质量统计分析 2018年1-8月(整车部)零部件来料质量趋势图

100% 90% 80% 70% 60% 50% 40% 30% 20% 10%

0%

目标值

批不良率

批合格率

95%

85.26%

14.74%

3.整车部1-8月制程过程质量统计分析

100% 90% 80% 70% 60% 50% 40% 30% 20% 10%

0%

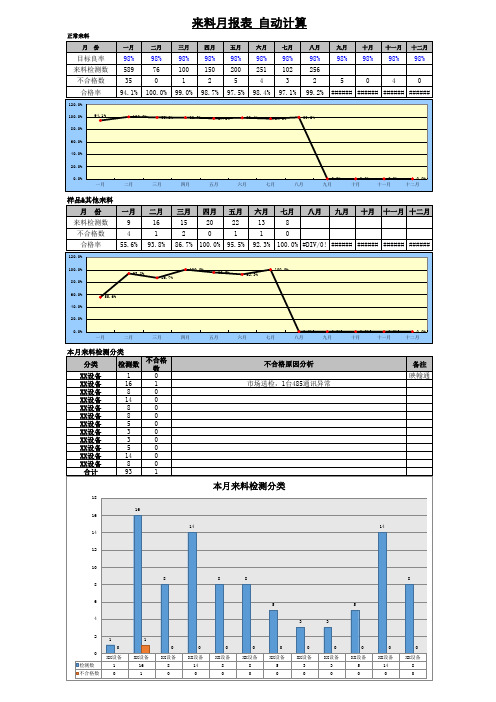

品质部质量月报表

8

XX设备

14

XX设备

8

XX设备

8

XX设备

5

XX设备

3

XX设备

3

XX设备

5

XX设备

14

XX设备

8

合计

93

不合格

数 0 1 0 0 0 0 0 0 0 0 0 0 1

18 16

16

14

不合格原因分析 市场送检,1台485通讯异常

本月来料检测分类

14

备注 映翰通

14

12

10

8

8

8

8

8

6

4

2

0 检测数 不合格数

1 0

XX设备 1 0

1

XX设备 16 1

0 XX设备

8 0

0 XX设备

14 0

0 XX设备

8 0

0 XX设备

8 05Biblioteka 0 XX设备5 03

0 XX设备

3 0

3

0 XX设备

3 0

5

0 XX设备

5 0

0 XX设备

14 0

0 XX设备

8 0

六月

98% 251 4 98.4%

七月

98% 102 3 97.1%

八月

98% 256

2 99.2%

九月

十月 十一月 十二月

98% 98% 98% 98%

5

0

4

0

###### ###### ###### ######

100.0%

99.0%

98.7%

97.5%

98.4%

97.1%

99.2%

二月

品质部月质量图表分析

99.04%

1.16%

7月 98% 1.16% 98.84%

0.96% 8月 98% 0.96% 99.04%

0%

目标值 不良率 合格率

2018年

月份 检验总数 合格数量 不良数量 目标值 合格率 不良率 PPM值 1月 35201 34587 614 98% 98.26% 1.74% 17442.69 2月 25010 24654 356 98% 98.58% 1.42% 14234.31 3月 5214 5152 62 98% 98.81% 1.19% 11891.06 4月 19854 19702 152 98% 99.23% 0.77% 7655.89 5月 19631 19485 146 98% 99.26% 0.74% 7437.22 6月 12965 12810 155 98% 98.80% 1.20% 11955.26 7月 13672 13513 159 98% 98.84% 1.16% 11629.61 8月 18035 17861 174 98% 99.04% 0.96% 9647.91

品质部2月份质量统计分析报表

品质部二月份质量统计分析报表二月份机加工车间产品合格率同去年12月份相比略有上升,工废率、料废率下降明显,数控车间工废率下降45.56%,料废率下降77.33%;台钻组工废率下降38.46%,料废率下降57.14%。

装配车间产品总合格率为91.14%,同去年12月份相比有所下降,下降5.6%。

主要为ZF开关阀与溢流阀两种产品合格率偏低。

外协(外购)件产品质量情况见《外协产品质量统计分析报表》,以下是详细数据:一、装配总成合格率统计1.装配合格率最高十种产品排列图:2、装配合格率最低十种产品排列图:3、具体产品装配合格率统计表:2月份装配车间共生产22779只产品,合格数20760只,平均合格率91.14%,同2011年12月份相比下降5.60%。

合格率最低的是ZF开关阀,装配762只,415只合格,合格率54.46%,主要由于阀体进气孔与隔套过盈配合量较小,导致密封不良漏气,3月份对阀体进气孔锥度进行了更改,现合格率约在80%,接下来将继续查找更多原因进行改进。

其次合格率偏低的是溢流阀,装配1000只,365只不合格,合格率63.5%,主要是由于单项漏气及压力调节不起来,3月18日,品质部检验员对检测台气缸增加了调压阀,保持了压缩空气的稳定性,在3月19日,检测600只,合格553只,合格率为92.2%。

2月份数控车间共加工92614只产品,合格92396只,合格率99.76%,同去年12月份相比合格率上升0.69%。

工废45只,同去年12月份相比下降45.56%;料废173只,同去年12月份相比下降77.33%。

料废率、工废率下降幅度明显(因一月份春节放假,产品较少未纳入统计)。

2月份在装配车间发现数控质量问题6次,说明数控车间内部质量控制不严,流入下道工序。

2月份台钻组共加工127482只产品,合格品127444只,合格率99.97%,与去年12月份相比合格率上升0.02%;工废30只,占0.024%,与去年12月份相比下降38.46%;料废8只,占0.006%,与去年12月份相比下降57.14%。

全厂产品质量月报表(1)

全厂产品质量月报表(1)

一、公司质量总体情况

•本月全厂产品总体合格率为XX%,较上月有所提高/下降XX%。

•各个生产线的合格率情况如下:

–生产线1:XX%

–生产线2:XX%

–…

•本月产品质量投诉数量为XX起,主要集中在XX环节/产品型号。

二、产品质量异常情况汇总

•本月共发生XX起产品质量异常事件,造成的直接经济损失为XX元,主要原因包括:

–原料质量不合格

–设备故障

–人为操作失误

•具体事件分析如下:

–事件1:…

–事件2:…

三、产品质量改进措施

•针对本月出现的产品质量异常情况,制定了以下改进措施:

–提升原料采购质量管控

–定期设备维护保养

–增加操作培训频次

•各项改进措施的实施计划及预期效果如下:

–改进措施1:计划时间、预期效果

–改进措施2:计划时间、预期效果

–…

四、下月质量目标设定

•根据本月产品质量情况和改进措施效果预估,下月全厂产品合格率目标定为XX%,产品质量投诉数量控制在XX起以内。

五、其他事项

•本月外部质量检验情况、内审情况、员工质量意识培训情况等。

以上为全厂产品质量月报表(1)内容,请各相关部门认真阅读,针对问题迅速制订应对措施,确保公司产品质量持续稳定提升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C)敢隱浙江欧瑞泰汽配有限公司

品质部二月份质量统计分析报表

二月份机加工车间产品合格率同去年12月份相比略有上升,工废率、料废率下降明显,数控车间工废率下降45.56%,料废率下降77.33%;台钻组工废率下降38.46%, 料废率下降57.14%。

装配车间产品总合格率为91.14%,同去年12月份相比有所下降,下降5.6%。

主要为ZF开关阀与溢流阀两种产品合格率偏低。

外协(外购)件产品质量情况见《外协产品质量统计分析报表》,以下是详细数据:

一、装配总成合格率统计

1.装配合格率最高十种产品排列图:

、装配一次性合格率:

装配产品合格率趋势图同去年12月相比合格率下降5.6%

注:由于一月份春节放假,产品较少,未纳入统计。

2月份装配车间共生产22779只产品,合格数20760只,平均合格率91.14%,同

2011年12月份相比下降5.60%。

合格率最低的是ZF开关阀,装配762只,415只合格,

合格率54.46%,主要由于阀体进气孔与隔套过盈配合量较小,导致密圭寸不良漏气,

3

月份对阀体进气孔锥度进行了更改,现合格率约在80%接下来将继续查找更多原因进

行改进。

其次合格率偏低的是溢流阀,装配1000只,365只不合格,合格率63.5%,

主要是由于单项漏气及压力调节不起来,3月18日,品质部检验员对检测台气缸增加

了调压阀,保持了压缩空气的稳定性,在3月19日,检测600只,合格553只,合格

率为92.2%。

二、数控车间产品质量统计

1、数控产品合格率趋势图:

数控车间产品合格率趋势图100%

99%

98%

97%

*96.64%* 96.62%

96%

95%

94%

3月4月5月6月7月8月9月10月11月

12月2月份

2月份数控车间共加工92614只产品,合格92396只,合格率99.76%,同去年12月份相比合格率上升0.69%。

工废45只,同去年12月份相比下降45.56%;料废173只,同去年12月份相比下降77.33%。

料废率、工废率下降幅度明显(因一月份春节放假,产品较少未纳入统计)。

2月份在装配车间发现数控质量问题6次,说明数控车间内部质量

2月份台钻组共加工127482只产品,合格品127444只,合格率99.97%,与去年 12月份相比合格率上升0.02%;工废30只,占0.024%,与去年12月份相比下降38.46%;

料废8只,占0.006%,与去年12月份相比下降57.14%。

工废率、料废率均有明显下 降。

(由于一月份春节放假,产品数量较少,未纳入统计)

0.000%

同去年12月相比工 废率下降38.46%

3、台钻组料废趋势图:

台钻组料废趋势图

0.35% 0.00%

2、台钻组工废率趋势图:

台钻组工废率趋势图

0.120% 0.100% 0.080% 0.060% 0.040% .024%

)

0.020% 5月份 6月份 7月份 8月份 9月份10月份11月份12月份2月份

0.30% 0.25% 0.20% 0.15% 0.10% 0.05% 5月份6月份 7月份 8月份9月份10月份11月份12月份2月份

同去年12月相比料

废率下降57.14%

四、各车间质量问题统计情况

1 、各车间发生质量问题情况:

2、按造成质量问题单位统计:

造成质量问题责任单位统计单位:批次

3、按质量问题类型统计:

质量问题分析累积图

从以上数据可以看出装配统计的质量问题最多,2月份有11起;按责任单位分数

控最多,6起占37.5%,其次是氧化3起占18.75%;主要不合格原因体现在尺寸与螺纹两方面,共占不良比例的68.75%。

针对此问题品质部在三月份已经出台了《关于进一步规范产生过程产品质量控制的规定》来规范操作工的自检工作。

(内部质量问题清单

见最后附页)

四、外部投诉质量问题情况分析

1、外部投诉趋势图:

2011-2012外部投诉趋势图

品质部

2012-03-18。