土压平衡盾构机技术规格及要求

TM634土压盾构机技术参数表(55kw x 10)

主部件名称

细目部件名称

参数

盾构类型

铰接式土压平衡盾构

盾构型号

TM634PMX

适应

工作

条件

地层土质种类

粘土、粉质粘土、砂质粉土、粉砂、中粗砂

最小转弯曲线半径

盾构机主机能满足150m,整机250m

最大坡度

40~50‰

管片

内径×外径×宽度

5500×6200×1200mm

重量

4.5吨

叶片外径×节距

650mm×P600mm

伸缩行程

1000mm

闸门配置方式

2个闸门,后置式

螺旋机闸门留有保压泵碴装置接口

通过最大粒径

理论粒径210mm×500mm

皮带输送机

型式

电机驱动

驱动功率

37kW

皮带宽度

800mm

带速

170m/min

输送能力

500m3/h

人舱

舱室数量

2个

容量

2+1人

舱门数量

4个

工作压力

储浆罐容量

8m3

压力传感器数量

4只

同步注浆箱搅拌器

叶片外径

Φ816mm

转速

22r/min

泡沫注入系统

泡沫泵数量

1.泡沫泵:流量5L/min,压力MAX0.8MPa,功率0.55kW,数量1台。

2、水泵:流量133L/min,压力MAX0.8MPa,功率11kW,数量1台。

发泡枪

3个

注入口数量

5个

能力

60m3/h

膨润土注入系统

型号 生产厂家

ETK-65-C郑州瑞申机器制造有限公司

设备技术性能参数表

附件一:设备技术性能参数表名称项目买方要求卖方投标参数(不得空缺)盾构掘进机类型复合式土压平衡盾构机盾构掘进机型号平均月进度≥360m/月工程条件最小曲率半径最大坡度埋深地下水位地面活载地质情况管片内径×外径×宽度环片数量×最大单块重量地表沉降允许值建筑物沉降允许值掘进方向允许误差值盾构掘进机概述开挖直径掘进速度60-100mm/min总推进力铰接左右允许角度铰接上下允许角度主机长度总长度总功率盾构掘进机概述主机重量后配套重量盾壳前、中、后外径前盾厚度、长度中盾厚度、长度后盾厚度、长度工作压力>3bar使用寿命土压传感器数量≥4个结构类型切削刀盘支撑型式旋转方向具备左、右转切削刀盘直径刀盘驱动方式数量及功率电动机或液压马达使用效率(%)刀盘转速额定扭矩最大脱困扭矩切削刀盘不同转速(r/min)所对应的频率(Hz)或液压压力和扭矩(kN.m)(列表说明)切削刀盘开口率切削刀盘加泥点设置数量切削刀盘土仓内搅拌棒数量刀盘的圆周面、正面及搅拌棒耐磨层厚度刀具切削刀具配备初装滚刀在此列表说明种类及相应的刀具名称、型式、数量、材质(型号及合金成分)安装方式制造厂及国产替代型号、制造厂仿形刀要求配备仿形刀型式数量2把材质(型号及合金成份)安装方式可拆卸式仿形刀油缸最大推力行仿形刀油缸程控制方式及挖掘速率测量要求可自由选择超挖区域和超挖量刀具允许磨损值、极限值跟换一把刀的时间主轴承主轴承型号主轴承外径主轴承寿命最大推力下≥10000小时主轴承润滑方式主轴承结构示意图主轴承密封≥3道主轴承密封结构型式主轴承密封圈型式主轴承主轴承密封圈尺寸主轴承密封圈材质主轴承及密封圈制造厂及中国替代的制造厂中心回转轴结构型式示意图材质(型号及成份)密封结构型式密封圈型式密封圈尺寸密封圈材质推进系统推进系统满足管片宽度1.2m和1.5m推进油缸数量×直径×行程×压力型号总推进力(kN)单位推进力(kN)推进速度≥60-100mm/min管片安装模式下最大外伸速度(mm/min)管片安装模式下最大回缩速度(mm/min):推进油缸衬靴的防护要求衬靴和油缸间有保护连接装置推进油缸衬靴连接方式球型联接推进油缸速度行程测量仪型号、数量、所装位置推进系统推进油缸油泵类型变量柱塞泵泵型号泵额定压力(Mpa)≤35 Mpa泵流量(L/min)油箱容量(L)液压油牌号和国内替代牌号、制造厂铰接系统铰接形式主动式铰接铰接系统油缸数量:直径(mm)收缩力(kN)推进力(kN)行程(mm)压力(Mpa)行程测量数量及位置:铰接的密封型式要求有两道密封,其中一道为紧急密封铰接密封所用材料生产厂家盾构停止推进时,有防回缩装置盾尾密封系统密封型式密封排数密封材料密封寿命盾尾密封润滑加注系统加注点数量盾尾密封处油脂压力>3bar控制方式:具有自动和手动两种方式,并能确保盾尾密封系统密封油脂可持续加注:(详细叙述)盾尾油脂泵:型号:泵腔型式:工作压力范围:油脂泵要有足够压力,保证油脂能够通过120m长的临时管道流量范围:数量:盾尾油脂油脂型号:主要成份及型号厂家:油脂容器容量:管片拼装机系统管片拼装机能同时满足管片内径5.4m和5.5m使用寿命≥10000小时结构型式回转角度≥±200°回转速度(r/min)驱动方式及回转力矩(kN.m)推进力(kN)提升能力(kN)提升行程(mm)平移行程(mm)钳口伸缩行程(mm)拼装机支撑型式管片拼装机系统油管转盘或电缆转盘型号、厂家安全制动装置型式控制方式报警装置及制造厂可视、声音、自动紧急停车具体说明固定式操作站遥控操作盘及制造厂管片夹钳及钳体支撑系统管片夹钳的机构型式钳体支撑的结构型式真圆保持装置如果有进行说明结构型式控制方式展开力(kN)伸展行程(mm)滑动行程(mm)自由度6个管片拼装时间≤30min重载回转微动精度1mm或无级变速要求无抖动现象人行闸人行闸型式外形尺寸(mm)数量照明电压工作压力(Mpa)人行闸测试压力(Mpa)空压机型号型式低噪音螺杆式风量工作压力(Mpa)功率(kW)空气净化装置人行闸门内开式数量尺寸(mm)人行闸门密封型式材质起重机构要求进口或合资产品单梁起重机系统行走机构要求进口或合资产品结构类型电动葫芦型号起重能力行走机构型号要求有可靠的制动装置控制方式起重梁型式起重梁长度电动葫芦的吊钩中心距轨面的高度要确保管片车装载3片管片时顺利通过制造厂家起重机构要求进口或合资产品行走机构要求进口或合资产品结构类型电动葫芦型号起重能力行走机构型号要求有可靠的制动装置控制方式起重梁型式起重梁长度电动葫芦的吊钩中心距轨面的高度要确保管片车装载3片管片时顺利通过双梁起重机系统(若含有喂片机请详细说明)制造厂家:螺旋输送机轴向可伸缩式使用寿命≥10000小时或10km类型外径×长度(mm )外径≥800mm ,长度满足始发井长度12.5m螺旋轴直径(mm )螺旋叶片直径螺旋节距(mm )螺旋的伸缩行程螺旋输送机系统螺旋前端可以跟换的长度转速及回转方向转速(r/min)螺旋输送机系统回转方向双向驱动系统驱动方式驱动马达型号、规格、制造厂轴承的密封方式(密封圈得型号、尺寸、制造厂)驱动扭矩(kN/m)最大排土能力(m3/h)≥280m3/h卸料闸门进料闸门及隔板单独说明闸门型式开关方式闸门紧急关停装置及其结构型式和控制方式进卸料门开度显示装置详细说明沿螺旋输送机箱体注浆点设置数量≥2点,在靠舱壁处设置1个注入点检修闸门的结构型式及位置可输送的最大粒径(mm)≥300mm螺旋输送机的筒壁、螺旋轴、螺旋叶片、闸门有5mm厚的耐磨层皮带上托轮固定方式要求固定式,前后可调整皮带输送机系统皮带宽度(mm)输送机长度、宽度、高度皮带速度(m/min)输送能力(m3/h)≥450m3/h通过隧道的曲率半径满足盾构机转弯半径皮带输送机系统惰轮角度要求左右前后上下调整、润滑方便,轴承更换方便张紧方式控制方式报警装置:型号、规格、控制方式、制造厂紧急停止装置:型式、控制方式、制造厂皮带清洁装置详细说明前、后端调心对中装置详细说明泡沫系统泡沫注入系统分别供给刀盘和螺旋输送机功能原理泡沫注入泵型号流量(m3/h)压力工作时要有足够的压力,保证能通过120m长的临时管道液体流量测量计详细说明包括技术数据液体压力测量仪详细说明包括技术参数控制阀详细说明包括技术参数泡沫发生器详细说明包括技术参数控制PC机用于给料设备中设定值得输入和观察。

土压平衡盾构机

术语和定义

3.1 土压平衡盾构 Earth pressure balance shield machine 由刀盘旋转切削土体,切削后的泥 土进入密封土舱,在密封土舱内泥土压力与开挖面泥土压力取得平衡的同时,由螺旋输送机 进行连续出土的盾构。适合在粘土、砂土、砂砾等土层中进行掘进施工。 3.2 刀盘 Cutting wheel 在盾构前端装有刀具,能旋转切削土体的钢结构。 3.3 刀盘驱动装置 Main drive 驱动刀盘旋转的装置。该装置包括液压设备(或电动机、离合 器)、减速器、大小齿轮、大轴承等。 3.4 管片 Segment 构筑隧道衬砌的拼装式预制弧型构件。有钢筋混凝土管片、复合管片和 钢管片等。 3.5 管片拼装机 Erector 拼装管片的机械装置。能夹持管片,作圆弧运动、径向运动和纵 向运动等。 3.6 螺旋输送机 Screw conveyor 输送土仓中土体的机械装置,包括螺旋机和驱动装置。 3.7 盾构壳体 Shield 保护掘进设备的钢结构外壳。包括切口环、支承环、盾尾环三部分。 3.8 盾尾密封系统 Tail skin seal system 为防止衬砌环与盾构之间施工空隙涌水、漏泥而设 置,由密封刷和油脂加注装置等组成的系统。 3.9 后方台车 Gantry 在隧道内装载着掘进所需主要机、电、液装备并跟随在盾构后行走的 台车。 3.10 推进液压缸 Thrust jack 用来推动盾构前进的液压缸,能克服盾构推进时所遭遇的阻 力。 3.11 铰接装置 Articulation 为确保隧道曲线段施工而设置。主要由铰接液压缸、密封装置 以及铰接止转装置等组成。 3.12 盾构外径 Outer diameter 盾构的外径即指盾壳的最大外径。 3.13 盾构总长 Total length of shield 盾构总长是指盾构最前点至后方台车最后点长度的最 大值。 3.14 盾构主机长度 Length of shield including screw conveyor 盾构主机长度是指盾构的最 前点到螺旋机最末点的长度。 3.15 盾构总重 Total weight of shield 盾构总重指盾构总长范围内所有设备及结构件的总重 量。 3.16 开口率 Open ratio 刀盘开口率是面板开口部分的面积 (刀头投影面积忽略不计)与 刀盘面积 的比值,即 。 3.17 盾构推进速度 Advance speed 盾构推进速度是指盾构工作时的掘进速度。 3.18 盾构装备推力 Thrust force 盾构的装备推力盾构推进机构所能提供的最大推力。 3.19 盾构灵敏度 Sensitivity 盾构灵敏度即盾构壳体长度与盾构外径的比值。 3.20 盾尾间隙 Tail clearance 盾尾间隙是指衬砌环外径与盾构壳体内径之间的间隙。

盾构机吊装组装调试方案

盾构机吊装、组装、调试方案1 盾构区间总体概况根据招标文件的要求,结合本工程的总体实际情况,盾构施工的总体施工安排为:采用两台土压平衡盾构机,分别为日本小松盾构机、日本日立盾构机,先后从亦庄站南端头下井组装、组装调试完毕后掘进至次渠站大里程端头井后,解体吊出,运输至次渠站前盾构工作井,再次下井组装、调试,进行二次始发,掘进至次渠南站后吊出、拆卸离场。

2盾构机主要具体尺寸、重量表日立盾构分段参数如下:本方案以先行下井组装的日本小松盾构机为例进行描述。

3 盾构机运输该盾构机是日本小松公司在中国的制造商上海沪东造船厂生产制造,设备在工厂调试无误后,解体,由海运至天津港,再由陆路运输至北京亦庄站施工现场。

整个运输过程由小松公司全权负责。

4吊装设备4.1吊车针对本盾构最大部件重量和始发井的长宽与井深以及场地状况,采用GMK6300型吊车和160吨汽车吊车起吊。

GMK6300吊车尺寸见图1。

图1 MK6300型300吨吊车尺寸采用全液压GMK6300型300吨汽车吊单吊车主臂吊装,160吨汽车吊配合翻身。

GMK6300型300吨吊车配重100吨,吊钩选用100吨钩(吊钩自重2.4吨)穿五轮十一股绳;用26.7米主臂吊装,吊装工作半径9米,吊车吊装负荷98吨,此时吊车额定负荷102吨,吊车负荷系数97.45%(吊车性能表75%吊装能力);在盾构机顶部重心对称两侧设置四个吊耳用于吊装。

GMK6300型300吨吊车26.7米主臂起重性能表1表1 GMK6300型吊车主臂起重性能LTM1160型160吨吊车起重性能表2表2 LTM1160型吊车主臂起重性能利用盾构机出厂时设计的吊耳进行吊装,具体见下图2~图5。

图2 刀盘吊耳位置图3 前体吊耳位置图4 中体吊耳位置图5 后体吊耳位置4.2 吊装索具及其它辅助机具主吊绳扣:6×37+1,抗拉强度170kg/mm2,φ65,长12米四根,单股使用,安全系数为6 。

盾构机参数

随着地下空间的开发,盾构技术已广泛地应用于地铁、隧道、市政管道等工程领域。

在我国的各项施工中,盾构机的种类越来越多,其中土压平衡式盾构机在上海、南京、广州等地铁施工中有着较为出色的表现,笔者以日本小松公司Φ6340盾构机为例,结合施工中的一点经验与理解,对其控制原理和参数设置等做简要总结。

控制原理土压平衡式盾构机的土压控制是PID自动调节控制,切削刀盘切下的弃土进入土仓,形成土压,土压超过预先设定值时,土仓门打开,部分弃土通过螺旋机排出土仓,从而保持土仓内土压平衡,土仓内的土压反作用于挖掘面,防止地层的坍塌。

土压的平衡控制是通过装在盾构机土仓隔壁上的土压计对掘进中的土压进行实时监视,土压计监测到的数值传送到PLC,PLC计算出测量值与设定值之间的差值E,通过PID 控制,自动调整螺旋机转速,使E值趋向于零,当E值大于零时,PLC发出指令,增加螺旋机转速,提高出土量直至土仓内土压重新达到新的平衡状态,反之当E值小于零时,PLC 会降低螺旋机转速,以减少偏差。

以保持土仓内土压平衡,使盾构机正常掘进。

主要参数抽样周期:PID 演算处理的时间间隔,周期越短,动作越连续,但增加了单位时间的处理次数,因此PID以外的控制变慢,不需要细微变动时,可延长周期。

过滤系数:用来除去输入模拟值上的高频成分,数值越大,则过滤效果越强,系统反应也就越迟钝。

比例常数P:为了提高系统灵敏度,使土压保持在一定范围,把计测值与设定值的差值E 乘以一个系数,所得结果再与目标值相比较,这个系数就是比例常数P,P 值越大,调控效果越好。

积分时间I:系统引入比例常数后,PLC调控螺旋机的输出操作量mv=P*E, 也就是偏差被放大了P倍,这样当系统产生偏差时,可能会使螺旋机转速突然增大或减小了许多,形成超调现象,于是又反过来调整,这就引起螺旋机转速忽大忽小,形成振荡。

为了消除振荡,引入积分环节,使操作量mv 在积分时间内逐渐完成,即螺旋机转速平稳变化,直到消除偏差。

盾构机组装、调试方案

盾构机组装调试方案一、盾构机概况本项目使用的是罗宾斯土压平衡盾构机,每台盾构机主要由17件设备组成,设备参数见表1,盾构机的主要部件规格尺寸及重量如表2所示:表1 设备参数表2 部件一览表二、编制依据1、盾构机分体大件清单。

2、EPB-∮6150盾构机装配图纸,规格尺寸图纸、系统原理图纸。

3、本公司广州、杭州、苏州、西安地铁项目盾构机组装经验。

三、人员组织盾构机组装在项目经理领导下设组装项目小组,具体负责整个组装、调试工作。

项目经理全面监管整个组装工作的各个环节,并监督技术及安全负责人的日常工作。

技术负责人负责质量控制,安全负责人负责安全监督,以确保优质、安全地展开组装工作。

组装人员配置如下:表3 人员配置表四、组装场地布置及吊装设备盾构机将分后配套拖车、主机(刀盘、前体、中体、盾尾、管片安装机、螺旋输送机)依次进场组装,组装设备和工具如表2-1所示五、组装程序(一)、螺旋机下井先将两台管片车和枕木吊下井以作支承螺旋机用。

螺旋机吊下井放在管片车上用枕木支承,并将螺旋机前端法兰调整距离轨道950mm。

螺旋机前移靠近始发井边。

(二)、连接桥下井先将片管车及支撑工字钢吊下井以作连接桥支承用。

连接桥主架分前后用两台吊机起吊,前点向上,斜吊下井并用管片车和工字钢支承固定;连接桥前架吊下井与主架组装;皮带机下井安装在连接桥上。

连接桥前移靠近螺旋机。

(三)、一号台车下井台车在地面安装轮组完毕后吊下井,放置井口轨道上。

在井下安装一号台车上油箱,皮带机,风管等附件。

台车前移和连接桥连接。

(四)、二号台车下井台车在地面安装轮组完毕后吊下井,放置井口轨道上。

在井下安装二号台车上皮带机,风管等附件。

台车前移和一号台车连。

(五)、三号台车下井台车在地面安装轮组完毕后吊下井,放置井口轨道上。

在井下安装三号台车上皮带机,风管等附件。

台车前移和二号台车连接。

(六)、四号台车下井台车在地面安装轮组完毕后吊下井,放置井口轨道上。

在井下安装四号台车上皮带机,风管等附件。

TBM盾构设备主要技术参数

空气冷却式Air cooled 无n.a 无n.a 4 + bridge 量 no. 4+1桥 5760 mm x 1760mm x 2530 mm Approx. 51 大约 包括液压油箱,过滤器和管道, 推进油缸,螺旋输送机液压系 统,辅助液压系统,过滤及齿轮 油润滑系统,灌浆液压油箱,管 路和阀块。Includes hydraulic tank, filters and pipings, thrust jacks and erector hydraulics, screw conveyor hydraulics, auxiliary hydraulics including grouting hydraulics, filter system and gear oil lubrication system, 90 kW 600 kW 包括在推进油缸功率 Included in thrust hydraulics 110 kW

刀盘驱动方式 Cuttingwheel drive 驱动数量及功率 No. of drives & power 主轴承外径 Main bearing dia. 主轴承 Main Bearing 主轴承重量Main bearing wt. 螺旋输送机闸功率 (前 门) screw conveyor lock (front gate) 滤清器功率 Filter 其它others 容量 capacity 输入电压/输出电压 变压器 Transformer Input/output voltage 防护等级transformer prevention level 型号规格Model 空压机 Compressor specification

303.2t 96t 6410 mm(前盾 front shield) 4 NO./个 3道盾尾密封刷,焊接式 3rows tailskin brushes,weldde type. 辐条面板式 Spoke type 中间支撑 Center support 8 NO./个

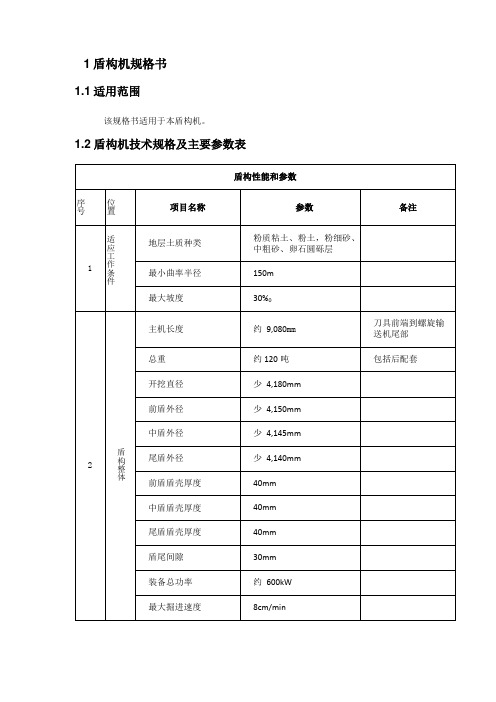

土压平衡盾构机技术规格及要求

土压平衡盾构机技术规格及要求1.土压平衡盾构机(以下简称盾构机)技术要求的说明1.1盾构机技术要求以南昌轨道交通工程、周边环境及地质条件要求,兼顾满足南昌轨道交通其他线路区间、周边环境及地质条件要求及各项施工条件。

1.2本技术要求为南昌轨道交通3号线盾构区间掘进的盾构机最低技术规格和施工要求。

1.3本技术要求对盾构机部件结构不作具体的规定,但其必须满足本标准对盾构机所需的功能、性能、配置等要求。

1.4本技术要求仅限于主要部件、总成、系统的功能、性能、配置等,未描述部分应自动满足南昌轨道交通3号线工程、周边环境及地质条件。

2.新机技术规格要求2.1整机盾构机技术规格必须满足南昌轨道交通3号线工程、周边环境及地质条件要求,兼顾满足南昌轨道交通其他线路区间、周边环境及地质条件要求及各项施工条件。

盾构机的各项安全性能指标必须满足国家及南昌地区相关安全使用和施工规范要求。

盾构机应满足南昌地铁三号线管片规格:外径Φ6000mm,内径Φ5400mm,宽度1200/1500mm,纵向螺栓分度36°。

盾构机最大推进速度应≤80mm/min。

盾构机最小掘进转弯半径应≤250m;适用隧道纵向坡度应≥±45‰。

盾构机最大工作压力应≥0.5Mpa。

盾构机主要部件及总成使用寿命应≥10km或10000小时。

盾构机主要部件应采用世界知名厂商品牌及产品。

盾构机主要结构件材料应采用国内知名厂商品牌及产品。

2.2刀盘2.2.1基本结构刀盘支腿数量≥4个,≤6个。

宜采用复合式刀盘,刀盘开口率应≥30%。

复合式刀盘滚刀的安装刀座宜采用单楔块方式。

软岩刀具的安装可采用螺栓紧固或销轴安装方式。

刀盘应配置仿形刀,仿形刀有效伸出量应≥100mm,仿形刀伸出量可在主控室设定和控制。

刀盘喷口数量应≥5个,且分布合理;泡沫喷口和膨润土喷口采用单管单泵,其中独立的泡沫喷口≥3个,独立的膨润土喷口≥2个。

喷口装置总成必须可从刀盘背部抽出更换。

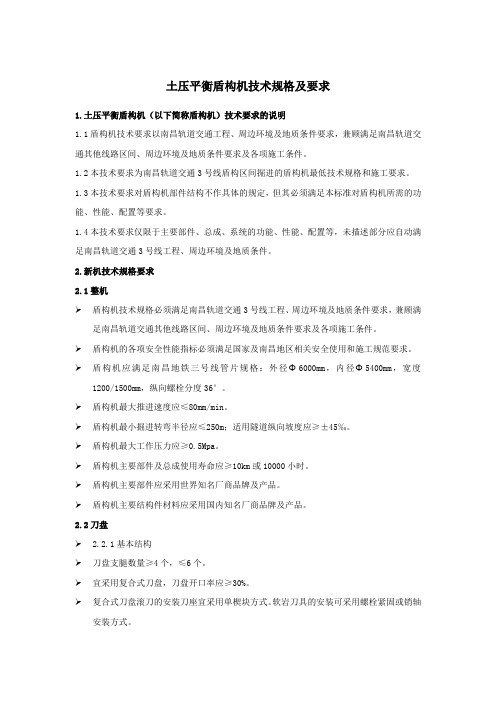

盾构机主要技术参数表

盾构机主要技术参数表序号 项目名称 技术参数 备注 1 设备总长 35m 2 盾体长度 6,540mm 3 总重 200t 4 外径 6,340mm5 盾构型式 EPB 加泥土压平衡式6 土压传感器7 7 推进速度 0-5cm/min8 盾构变压器 800KVA9 盾构灵敏度 1.03 10 盾尾密封 两排钢丝刷 11 盾 构 总 体 参 数 最小转弯半径 300m12 外径×宽度 6,200mm ×1,000mm 13 内径 5500mm 14 每环数量 615 管片重量 6,200mm ×1,000mm 16 安装机旋转角度 ±210 17 举升能力 4.5T 18 刀具 割刀 19 超挖刀 220 旋转方向 正、反方向 21 驱动 液压 22 液压马达 8个 23 工作扭矩 3,180kNm 24 最大扭矩 4,730kNm 25 刀 盘 及 刀 盘 驱 动 转速 0-0.75rpm 26人闸 工作压力0.25MPa27 液压油缸数量 22 28 总推力 35,000KN 29 长油缸 3 个 30 推 进 系 统 长油缸行程 1680mm 31 推进系统 19个 32 短油缸 1200mm 33 油缸安全压力 32Mpa 34 推 进 系 统 油缸撑靴 尼龙式 35 型式 中心轴式 36 直径 702mm 37 转速 0-15rpm 38 螺 旋 输 送 机 闸门 滑动式 39 驱动型式 液压 40 皮带宽度 650mm 41 皮带长度 52m 42 皮 带 输 送 机皮带速度 1.2m/s 43 地面配电站1 套44 液压动力站 1 套(含冷却系统) 45 轨道输送列车 4 列(管片,排土) 46 发泡剂注入系统 1 套 47 泥浆注入系统 1 套 49 盾尾密封注脂泵 1台 50 轴流通风系统 1 套 51 导向系统 1 套 52 数据采集系统 1 套 53 盾 构 后 续 配 套 设 备地下通讯系统1 套 54供 初级电压10,000KVA55 次级电压 380V 56 频率 50Hz 57 照明电压 220V 58 电 参 数控制电压 24V/48V/110V 59 刀盘驱动385KW 60 推进机构 45KW 61 螺旋输送 74KW 62 皮带输送 15KW 63 主要部件功率配置管片安装10KW关键技术参数计算11.6.1 盾构推力 (1)计算原理盾构千斤顶应有足够的推力克服盾构推进时所遇到的阻力。

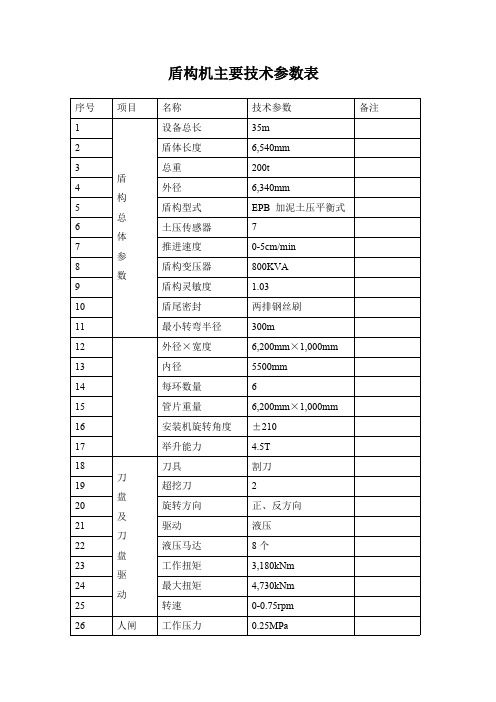

中交天和6460mm土压平衡盾构机安全操作规程

中交天和6460mm土压平衡盾构机安全操作规程1.设备运行参数1.1主机参数盾构直径:6460mm 开挖直径:配滚刀6500mm 配切刀6480mm 管片内径:5500mm 盾尾间隙:30mm刀盘结构形式:面板式开口率:32%刀盘转速: 0.3-3rpm额定扭矩:5440KN.m 脱困扭矩:6528KN.m最大推进速度:80mm/min 最大推力:41600KN螺旋输送机最大出土量:320m³/min2. 操作规程及方法2.1开机前检查a.开始掘进前必须先检查各系统是否正常,泡沫、油、水、砂浆、油脂、膨润土等是否充足,渣土车是否到位;b.检查后配套轨道是否正常;c.检查盾构操作面板状态:螺旋输送机前闸门开启,螺旋机缩限位,管片拼装模式应无效。

有无其他报警提示;d.检查导向系统(PPS、演算工房等)工作是否正常;2.2掘进操作a.推进前必须将面板的螺旋输送机转速调节旋钮、刀盘转速调节旋钮、掘进速度旋钮等调至最小位;b.推进前必须先启动盾尾密封油脂泵,选定油脂孔,并选择自动位,如果实际需要可选择手动位;c.先按警报器三秒以上,再启动皮带机;d.再启动刀盘,根据显示的盾构滚动角正负状态选择刀盘转向,调整刀盘转速,并且同时选择手动或半自动方式启动泡沫系统;e.刀盘启动转速严禁调节过快,注意刀盘扭矩变化,若刀盘停转,先把转速调至最小再重新启动;f.慢慢开启螺旋输送机的后闸门,启动螺旋输送机,并渐渐增大螺旋输送机的转速;g.开始推进;h.掘进时应有一个人随时巡检盾构机各种设备的状态,如泵站噪声情况,液压系统管路是否渗漏,油脂及泡沫系统原料是否充足,轨道是否通畅,注浆是否正常等;i.主司机应时刻监视螺旋输送机的出渣情况,根据导向系统(PPS、演算工房等)调整盾构的姿势。

2.3 掘进结束2.3.1当掘进结束时,必须按以下顺序停止掘进:a. 停止注入泡沫、水、空气;b. 停止推进(注意按要求保持停机时的土压);c. 逐步降低螺旋输送机的转速至零,停止螺旋输送机;d. 关闭螺旋输送机后闸门;e. 停止皮带机;f. 若刀盘扭矩较大,则可持续转动刀盘,在扭矩降低至一定程度时,减小刀盘转速至零,停止刀盘,这样有利于下次刀盘启动;3.维护保养要求3.1定期润滑3.1.1为了安全使用盾构机,增加各部位的使用寿命,减少故障率,必须按照要求进行维保。

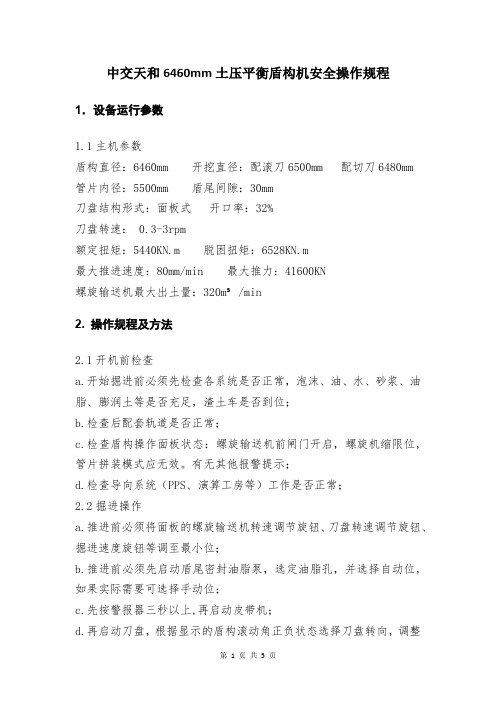

盾构机规格书

1盾构机规格书1.1 适用范围该规格书适用于本盾构机。

1.2 盾构机技术规格及主要参数表1.3 盾构详细技术规格1.3.1简介(1)本技术规格书中包括有关土压平衡式盾构机的技术细节。

(2)土压平衡式盾构机用于挖掘隧道,适合粘土、泥岩、卵砾石、砂土等多种地质。

(3)刀盘的土仓内充满流塑状泥土,以保持开挖面的稳定。

(4)根据掘进时不同地质条件变化,需向土仓或螺旋输送机注入添加剂,保证渣土的流塑性。

(5)控制原理在于挖掘量和排出量保持合理的动态平衡。

本盾构机通过控制闸门的开口度和螺旋输送机转速来实现。

(1)日本工业规格JIS)(2)隧道标准基准书(盾构运转方法)和解释(日本土木工程学会)(3)劳动安全卫生规则(4)日本电机工业会标准规格JEM)(5)日本电气学会电气规格调查会标准规格JEC)(6)电机设备技术标准(7)日立造船公司标准1.3.3条件1)地质条件1.3.4机械、动力及辅助设备规格机械类型:土压平衡式1.3.4.1 盾构机1.3.4.2推进装置1.3.4.4 刀盘装置1.3.4.5 仿型刀装置1.3.4.6 螺旋输送机1.3.4.8 管片拼装机1.3.4.9 同步注浆装置1.3.4.10动力装置1.3.4.10.1 液压泵1.3.4.10.3油箱容量1.3.4.11液压油缸1.3.4.12液压马达1.3.4.15刀具种类1.3.4.17集中润滑装置1.3.4.18盾尾刷自动油脂注入装置1.3.4.19壁后注浆管1.3.4.21流量计1.3.4.22人孔1.3.4.23 管片运输装置1.3.4.24 皮带输送机1.3.4.25导向系统(ROBOTEC测量系统)导向系统由棱镜、一台工控机和一台全站仪组成。

这个系统可以计算和设计出隧道轴线、盾构机姿态及管片拼环位置,如盾构机位置、方位偏差等重要的掘进数据将在工控机上显示。

数据将传送到数据显示及记录系统,并可在地面监控室的系统监视器上显示。

1.3.4.26 数据监测和记录系统掘进数据如挖掘行程、环数、土压、注浆量等由数据监视和记录系统均匀管理。

土压平衡盾构机主要技术参数的选择

土压平衡盾构机主要技术参数的选择盾构法施工将掘进设备通过竖井送到地下一定深度后可做长距离水平掘进,具有机械化施工、隧道形状准确、质量高、衬砌经济、对地面建筑物影响可能最小、对环境无不良影响、保持水位、噪声小,对工作人员较安全等特点,近lO余年在国内城市的地下铁路建设中广泛采用,它的优点得到了广泛的认可。

土压平衡(EPB)盾构机具有封闭的土仓,其基本工作过程是通过旋转的刀盘切削前方的土体,油缸推进刀盘实现掘进,同时使土体从刀盘开口处进入并充满土仓,在油缸的推力下仓内土体保持一定的压力用来平衡前方的土压力和水压力通过添加外加剂并搅拌土体使其具有适宜的流动性和不透水性,然后在基本保持土压平衡的条件下从螺旋输送机排出土体。

成洞后由盾构壳体支撑围岩,在盾构的尾部进行结构衬砌组装施工,同时对结构与围岩问的缝隙注浆填充,最后实现设计的线路及其结构尺寸要求。

土压平衡盾构适合的岩土条件在粘土到砂、中砾石的范围之间,当压力最大为2bar时,水渗透系数不应超过10-5m /s[3]。

水渗透系数过太时加处理剂会在工作面前面流掉,故不可能建立起支撑土压。

大的卵石会卡住螺旋输送机,地层条件变化时施工风险大,所以EPB盾构设备一般需要根据施工区段的地质情况及施工组织进行专项设计制作。

根据北京地区的地质特点及地铁穿越的地层主要为粘土、砂、砾石等现状,我们确定选用土压平衡式盾构,以下就盾构设备选购涉及到的主要技术参数的确定谈几点体会。

1 EPB盾构基本构成EPB盾构机由主体和后配套系统组成盾构机的主体结构由切削刀盘、切口环和支撑环(前体和中体)、盾尾构成,切削刀盘与切口环之间的空间为土仓。

后配套系统包括测量、同步注浆、泡沫泥浆注入、液压、盾构机控制系统以及压缩空气、强弱电控制输配、洞内通风等系统。

表1列举了在选购EPB盾构设备时需考虑的各系统主要技术参数。

2 切削刀盘2.1 刀盘基本类型的选择土压平衡式盾构采用的刀盘形式主要有胸板式和辐条式两种。

盾构的主要技术性能和参数

(1)、刀盘。用于开挖土体,同时也具有搅拌泥土的功能。可以通过正反旋转,以便过载保护和纠正盾构机体的回转姿态。

(2)、注水、注泥设备。当盾构在进、出洞土体加固区推进或遇较大硬质障碍物时,需注水以降低刀盘正面阻力和刀盘摩擦产生的热量,保护刀头。盾构在流动性大、透水性强的砂层中推进时,应向密封舱内注入粘土泥浆,改良渣土,以维持土压平衡工作的必要条件。

压进力×起吊力

216kN×172kN(22tf×17.5tf)

螺旋输送机

壳体外径

Ф711.2 mm

螺旋输送机直径×螺距

Ф650 mm×P600 mm

旋转速度

最大18 rpm

回转扭矩

最大37.7kNm×19.1MPa;(3800kgfm×195kgf/cm2)

排土量

最大191m3/h(100%时)

项 目

(8)、人行闸。通过变换气压使人员从中通过,到前方清除推进障碍物、更换刀片或进行其他检修作业。

(9)、后配台车。门式结构,中间为通道,两侧车架用以安装机电设备及其他构配件。车架和盾构之间通过双梁连接,使之与盾构机体同步跟进。

四、盾构的主要技术参数

1、FCB土压平衡式盾构的主要技术参数

项 目

技 术 参 数

R)控制盘

#3

6,100

L)液压泵/阀,同步注浆清洗设备

R)给脂泵/尾封油脂泵

#4

6,100( L )

6,500( R)

L)液压泵/阀,油箱

R)高压变压器

#5

6,500

L)用户电缆

R)用户电缆

注水、注泥压入点

大刀盘

3个

密封仓

4个

螺旋机

3个

土压盾构机

皮带长度45m

电机功率30kW

输送速度2.5m/s

输送能力300m3/h

14、后配套辅助设备

冷却系统(包括泵/油冷却器/阀)1套

同步注浆系统KSP-12型,2台,2×12 m3/h

泡沫注入系统5~300 L/h,1套

膨润土注入系统30m3/h,1套

空压机2台,2×10 m3/min

门架4重量20000 kg

16、电力系统

初级电压10kV(+10至–15%)

次级电压400V

变压器1600 kVA

控制电压24V/230V

照明电压230V

电磁阀控制电压24V

频率50Hz

电机防护系统IP55

软起动>18kW的电机采用软起动

17、配备功率Βιβλιοθήκη 刀盘驱动630kW液压推进55 kW

管片安装机45 kW

推进油缸回缩速度1400 mm/min

6、盾尾

盾尾型式铰接式

前后铰接角3°

盾尾长度3240mm

盾尾密封三排钢丝刷

盾尾重量约26500 kg

盾尾直径6370mm

7、铰接油缸

铰接油缸数量14个

铰接油缸直径Φ180/80mm

铰接油缸收缩力7340kN

铰接油缸行程150mm

8、刀盘

刀盘型式切割圆盘

刀盘直径6400 mm

二、技术参数

1、适用工程条件

最小水平曲率半径400m

最小垂直曲率半径3000m

最大坡度35‰

埋深9~25m

地下水位-1.0m

地面载荷20 kPa

地质条件含水的粉砂、粉土、粉质粘土、

淤泥质粉质粘土

2、尺寸与重量

盾构机总长约60m

海瑞克φ8800mm土压平衡盾构机参数书讲解

海瑞克φ8800mm⼟压平衡盾构机参数书讲解TABLE OF CONTENTSTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 1D O C U ME N T : 7686-001II. Technical Data1. Tunnel boring machine general. . . . . . . . . . . . . . . . . . . . . . . . . .II - 31.1Tunnel boring machine . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 31.2Tunnel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -31.3Segments . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 42. Shield general . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 52.1Steel construction shield . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 52.2Tailskin articulation cylinder. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -52.3Advance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 52.4Man lock . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 62.5Screw conveyor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 63. Cutting wheel general. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 73.1Steel construction cutting wheel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 74. Drive general . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 84.1Main drive . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 85. Erector general . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 95.1Erector. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 96. Process technology . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 106.1Hydraulic system. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 106.2Water circuit. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 106.3Ring gap filling. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 106.4Regrouting. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 116.5Dewatering . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 11TABLE OF CONTENTSTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 2D O C U ME N T : 7686-0016.6Compressed air system. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 116.7Compressed air regulating system . . . . . . . . . . . . . .. . . . . . . . . . . . . . . II -116.8Secondary ventilation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 126.9Gas detection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -126.10Fire protection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 126.11Electric systems. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 127. Back-up general. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 137.1Steel construction back-up . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 137.2Segment feeder. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -137.3Back-up belt conveyor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 137.4Segment crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -147.5Material crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 147.6Grease barrel crane. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -157.7Pivot crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -157.8Pivot crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -157.9Pivot crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -167.10Pivot crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 167.11Ventilation cassette lifting device. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 16TUNNEL BORING MACHINE GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 3D O C U ME N T : 7686-0011. Tunnel boring machine general1.1Tunnel boring machineTable II - 1: Tunnel boring machine1.2TunnelTable II - 2: TunnelMarking:The rating plate of the system is attached in the TBM control cabin.Machine typeEarth Pressure Balance ShieldInstalled power4000 kVALength TBM + back-upapprox. 88 mWeight TBMapprox. 750 tWorking pressure6.0 barTotal tunnel length4004 m + 4175 mUpward gradient (max.3.5 %Downward gradient (max.3.5 %Curve radius (min.500 mTUNNEL BORING MACHINE GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 4D O C U ME N T : 7686-0011.3SegmentsTable II - 3: SegmentsOuter ring diameter8500 mmInner ring diameter7700 mmSegment length1600 mmRing arragnement6 + 1Segment weight (max.10 tSHIELD GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 5D O C U ME N T : 7686-0012. Shield general2.1Steel construction shieldTable II - 4: Steel construction shield2.2Tailskin articulation cylinderTable II - 5: Tailskin articulation cylinder2.3AdvanceTable II - 6: AdvanceFront shield (diameter8800 mmFront shield (length2800 mmCentre shield (diameter8785 mmCentre shield (length3000 mmTailskin (diameter8770 mmTailskin (length4100 mmTailskin sealing4 rows of brushesNumber 15Stroke150 mmNominal pulling force6500 kN (at 215 barsNumber of main thrust cylinders19 x 2Stroke2500 mmThrust force (main thrust cylinders70000 kN (at 350 barsSHIELD GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 6D O C U ME N T : 7686-0012.4Man lockTable II - 7: Man lock2.5Screw conveyorTable II - 8: Screw conveyorNumber 1Typeparallel lockVolume pre-chamber2430 lNumber of persons pre-chamber2Volume main chamber4170 lNumber of persons main chamber4Working pressure6.0 barsNumber 1Length 15175 mmPower 400 kWSpeed0 - 22.0 1/min Torque (nominal217 kNmBreakaway torque235 kNmCUTTING WHEEL GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 7D O C U ME N T : 7686-0013. Cutting wheel general3.1Steel construction cutting wheelTable II - 9: Steel construction cutting wheelBore diameter8830 mmWeight (with tools116 tDisc cutters (1 ring45Disc cutters (center4Diameter disc cutters432 mmTrack pitch90 / 100 mmCutting knives58Centre knife1Buckets 16Wear detection3 sensorsDRIVE GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 8D O C U ME N T : 7686-0014. Drive general4.1Main driveTable II - 10: Main driveType electrical Motors 14Power 14 x 160 kWSpeed0 - 4.2 1/min Torque (nominal8121 kNmTorque (overload11369 kNmBreakaway torque12181 kNmMaindrive diameter4000 mmSeal system (inner / outerdouble / fourfoldERECTOR GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 9D O C U ME N T : 7686-0015. Erector general5.1ErectorTable II - 11: ErectorDrivehydraulic Weight (erector with main beam71.25 tGrabbing systemvacuum Driveway 2200 mmRotary speed1 / 2 1/min (with / without segmentRotary angle+/- 200°Controlradio panelPROCESS TECHNOLOGYTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 10D O C U ME N T : 7686-0016. Process technology6.1Hydraulic systemTable II - 12: Hydraulic system6.2Water circuitTable II - 13: Water circuit6.3Ring gap fillingTable II - 14: Ring gap fillingTotal powerapprox. 691 kWTank volume6540 lFlow rate (min.80 m3/h Inflow temperature (max.25°CHose drum2Hose length (effective2 x 40 mMedium grout Pumps2 x KSP12Power (electric motor45 kWTank13 m3PROCESS TECHNOLOGYTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 11D O C U ME N T : 7686-0016.4RegroutingTable II - 15: Regrouting6.5DewateringTable II - 16: Dewatering6.6Compressed air systemTable II - 17: Compressed air system6.7Compressed air regulating systemTable II - 18: Compressed air regulating systemMedium grout (component Aaccelerator (component BPumps component A: 4 kWcomponent B: 1.5 kWFlow ratecomponent A: 3.5 m3/h component B: 0.6 m3/hTankcomponent A: 3 m3component B: 1 m3Pumps 1Line diameterDN80Power compressor2 x 55 kW1 x 90 kWOperating pressure8 barFlow rate2 x 9.45 m3/min1 x 17.1 m3/minType double air intakePROCESS TECHNOLOGYTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 12D O C U ME N T : 7686-0016.8Secondary ventilationTable II - 19: Secondary ventilation6.9Gas detectionTable II - 20: Gas detection6.10Fire protectionTable II - 21: Fire protection6.11Electric systemsTable II - 22: Electric systemsPower ventilator37 kWVentilation duct diameterDN800Measured gases2 x CH4 / 1 x O2 / 1 x H2S / 1 x CO / 1 x CO2Fire extinguisher6 x ABC4 x CO2Smoke and heat detectors8Water curtainwithPrimary voltage10000 VSecondary voltage400 / 690 VLine frequency50 HzTransformers2 x 2000 kVABACK-UP GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 13 D O C U ME N T : 7686-0017. Back-up general7.1Steel construction back-upTable II - 23: Steel construction general7.2Segment feederTable II - 24: Segment feeder7.3Back-up belt conveyorTable II - 25: Back-up belt conveyorNumber of gantries4Total lengthapprox. 78 mWeight back-upapprox. 255.7 tCapacity 6 + 1Controlcontrol panelWidth of belt800 mmPower 45 kWBelt speed2.5 m /sConveyance rate450 m3/hBACK-UP GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 14D O C U ME N T : 7686-0017.4Segment craneTable II - 26: Segment crane7.5Material craneTable II - 27: Material craneDrive electrical Drawing No.2787-006-030-01Grabbing systemvacuum Rated load7.25 tDriveway 20.0 mStroke height3.9 mTravel speed0 - 45.0 m /min Stroke speed0 - 10.0 m /minPosition bridge / gantry 1Drawing No.2787-006-033-00Purpose rail and auxiliary rail layingDrive electrical Rated load1.6 tDriveway 20.0 m (lengthways2.6 m (sidewaysStroke height5.0 mTravel speed0 - 50.0 m /min (lengthways6.0 / 24.0 m /min (sidewaysStroke speed1.5 / 6.0 m /minBACK-UP GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 15D O C U ME N T : 7686-0017.6Grease barrel craneTable II - 28: Grease barrel crane7.7Pivot craneTable II - 29: Pivot crane7.8Pivot craneTable II - 30: Pivot cranePosition gantry 2Drawing No.168-06-038-10Drive manual Rated load0.5 tDriveway 2.0 mStroke height3.0 mPosition gantry 2Drawing No.168-06-038-20Purpose B-component tank handlingDrive manual Rated load1.5 tDriveway 2.0 mStroke height3.0 mPosition gantry 2Drawing No.168-06-038-20Purpose Polymer-1 tank handlingDrive manual Rated load1.5 tDriveway2.0 mStroke height3.0 mHERRENKNECHT Tunnelvortriebstechnik BA CK -U P GE NE RA L TECHNICAL DATA 7.9 Pivot crane Position Drawing No. Purpose Drive Rated load Driveway Stroke height gantry 3 168-06-038-20 Polymer tank handling manual 1.5 t 2.0 m 3.0 m Table II - 31: Pivot crane 7.10 Pivot crane Position Drawing No. Purpose Drive Rated load Driveway Stroke height gantry 3 1541-006-038-05 auxiliary rail extension manual 0.75 t 2.5 m 3.0 m Table II - 32: Pivot crane 7.11 Ventilation cassette lifting device Position Drawing No. Drive Rated load Stroke height DOCUMENT: 7686-001 gantry 4 2787-006-034-00 electrical 1.4 t 5.0 m 1.0 / 4.0m/min Table II - 33: Ventilation cassette lifting device Stroke speed EDITION 09/2010 VE R S I O N 0 0 1 S-591/592 GUANGDONG INTERCITY RAILWAY LOT 3 II - 16。

盾构机技术规格书

φ6250mm土压平衡盾构型号ZTE6250技术规格书黑龙江科技大学王龙2020年9月本投标书中包含的保密资料。

未经作者的许可不得复制、扩散。

目录第一章工程地质概况 .................................................................................................. - 4 -1.1工程概况....................................................................................................................................... - 4 -1.2工程地质....................................................................................................................................... - 4 -1.3水文地质....................................................................................................................................... - 5 - 第二章设计依据及标准............................................................................................... - 6 -第三章盾构构造与配置............................................................................................. - 12 -1.概述 (12)1.1 选型原则与方法........................................................................................................................ - 12 -1.2 土压平衡盾构的地层适应性.................................................................................................... - 12 -1.3 土压平衡盾构总体设计............................................................................................................ - 14 -2.刀盘 (17)2.1 刀盘概述.................................................................................................................................... - 17 -2.2 刀盘钢结构及耐磨保护............................................................................................................ - 18 -2.3 刀具............................................................................................................................................ - 19 -2.4 刀具布置.................................................................................................................................... - 23 -2.5 磨损检测装置............................................................................................................................ - 23 -2.6 回转接头.................................................................................................................................... - 24 -3.盾体 (25)3.1 前盾............................................................................................................................................ - 25 -3.2 中盾............................................................................................................................................ - 27 -3.3 超前注浆.................................................................................................................................... - 27 -3.4 推进系统.................................................................................................................................... - 28 -3.5 铰接系统.................................................................................................................................... - 29 -3.6 盾尾............................................................................................................................................ - 30 -3.7 防涌门........................................................................................................................................ - 32 -3.8 人舱............................................................................................................................................ - 33 -4.主驱动 (36)4.1 概述............................................................................................................................................ - 36 -4.2 驱动系统.................................................................................................................................... - 36 -4.3 密封系统.................................................................................................................................... - 37 -4.4 润滑系统.................................................................................................................................... - 38 -4.5 安全设置.................................................................................................................................... - 38 -5.管片拼装机 (39)5.1 概述............................................................................................................................................ - 39 -5.3 安全保护.................................................................................................................................... - 40 -5.4 管片吊运系统............................................................................................................................ - 41 -6.螺旋输送机系统 (42)6.1 螺旋输送机驱动........................................................................................................................ - 42 -6.2 密封及润滑................................................................................................................................ - 43 -7.皮带输送机 (43)8.同步注浆系统 (44)9.水系统 (44)9.1 冷却回路和工业用水................................................................................................................ - 44 -9.2 排水系统.................................................................................................................................... - 45 -10.碴土改良系统 (45)10.1 泡沫系统.................................................................................................................................. - 45 -10.2 膨润土系统.............................................................................................................................. - 46 -11.压缩空气系统 (47)11.1 概述.......................................................................................................................................... - 47 -11.2 空压机设备.............................................................................................................................. - 48 -11.3 土仓调压.................................................................................................................................. - 48 -12.通风系统 (48)13.注脂系统 (49)13.1油脂集中润滑系统................................................................................................................... - 49 -13.2 HBW油脂密封系统.................................................................................................................. - 49 -13.3 盾尾油脂密封系统.................................................................................................................. - 50 -14.自动导向系统 (50)15.后配套系统 (51)16.液压系统 (53)17.电气系统 (54)17.1 变压器...................................................................................................................................... - 54 -17.2 无功补偿.................................................................................................................................. - 54 -17.3 变频驱动系统.......................................................................................................................... - 54 -17.4 控制系统.................................................................................................................................. - 56 -17.5 数据采集、监控、通讯系统.................................................................................................. - 57 -17.6 安全.......................................................................................................................................... - 58 -17.7 照明.......................................................................................................................................... - 58 -17.8 电压.......................................................................................................................................... - 58 -17.9 接地.......................................................................................................................................... - 59 - 第三章技术参数........................................................................................................ - 60 -2主驱动扭矩曲线图 (78)3盾构设备的主要部件供应商 (79)- 60 -工程地质概况1.1工程概况xx地铁1号线xx段xx路~xx路站区间,线路由xx路站出发由北向南,沿规划xx 大道敷设,最终到达xx路站。

土压平衡盾构标准

土压平衡盾构机标准◇前言◇ 1. 范围◇ 2. 规范性引用文件◇ 3. 术语和定义◇ 4. 符号◇ 5. 总则◇ 6. 盾构主机◇7. 液压系统◇8. 附属系统◇9. 盾构电气系统◇10. 技术要求◇11. 试验方法◇12. 检验规则◇13. 标志、标签、使用说明书◇14. 包装运输贮存◇附录A(资料性附录)刀盘扭矩计算法◇附录B (资料性附录)盾构装备推力阻力计算法◇附录C (资料性附录)液压元件的选择我国从六十年代开始用盾构法开挖隧道,先后制造了各种类型的盾构,取得了用盾构法开挖隧道的经验,盾构的制造技术也不断提高,生产的盾构广泛用于地下工程,为我国的城市建设做出了重大贡献。

然而到目前为止,我国还没有盾构的国家标准。

为了促进技术进步、提高产品质量、扩大对外开放、加快与国际惯例接轨,根据多年来制造盾构的经验,特制定了本标准。

本标准由建设部标准定额研究所提出本标准由建设部给水排水产品标准化技术委员会归口。

本标准主要起草单位:上海隧道工程股份有限公司本标准规定了土压平衡盾构掘进机(以下简称盾构)设计应遵守的基本原则和计算方法,并规定了盾构制造和验收的技术要求、试验方法、检验规则及包装、标志、储运。

本标准适用于在软土、粘土、砂土中运用的5.5m~7.0m土压平衡盾构。

规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB150-1998 钢制压力容器GB699—1999 优质碳素结构钢GB755—2000 旋转电机定额和性能GB3098.1—2000 紧固件机械性能螺栓、螺钉和螺柱GB4028-1993 外壳防护等级(IP代码)GB4205-2003 人机界面(MMI)—操作规则GB7947-1997 导体的颜色或数字标识GB14048.2-2001 低压开关设备和控制设备低压断路器GB50017-2003 钢结构设计规范GB50052-95 供配电系统设计规范GB50054-95 低压配电设计规范GB50055-93 通用用电设备配电设计规范GB50062-92 电力装置的继电保护和自动装置设计规范GB50150-1991 电气装置安装工程电气设备交接试验标准GB50168-1992 电气装置安装工程电缆线路施工及验收规范GB50169-1992 电气装置安装工程接地装置施工及验收规范GB50170-1992 电气装置安装工程旋转电机施工及验收规范GB50171-1992 电气装置安装工程盘、柜及二次回路结线施工及验收规范GB50205-2001 钢结构工程施工质量验收规范GB/T985—1988 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T986—1988 埋弧焊焊缝坡口的基本形式和尺寸GB/T987-1991 带式输送机基本参数与尺寸GB/T1184—1996 形状和位置公差未注公差值GB/T1231—1991 钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件GB/T1801-1999 极限与配合公差带和配合的选择GB/T2900.18-1992 电工术语低压电器GB/T3633—1995 钢结构用扭剪型高强度螺栓连接副技术条件GB/T3766—2001 液压系统通用技术条件GB/T4942.2—1993 低压电器外壳防护等级GB/T7935—1987 液压元件通用技术条件GB/T10595-1989 带式输送机技术条件GB/T13869—1992 用电安全导则GB/T14048.1-2000 低压开关设备和控制设备总则GB/T15622-1995 液压缸试验方法GB/T17468-1998 电力变压器选用导则GB/T18268-2000 测量、控制和实验室用的电设备电磁兼容性要求GB/T18858.1-2002 低压开关设备和控制设备控制器—设备接口(CDI)第1部分:总则GB/T18858.2-2002 低压开关设备和控制设备控制器-设备接口(CDI)第2部分:执行器传感器接口(AS-I)GB/T18858.3-2002 低压开关设备和控制设备控制器—设备接口(CDI)第3部分:DeviceNet GBJ149-1990 电气装置安装工程母线装置施工及验收规范JB4730-94 压力容器无损检测JB/T5000.12-1998 涂装通用技术条件JB/T5943-91 焊接件通用技术条件JB/T10205-2000 液压缸技术条件JGJ46-1988 施工现场临时用电安全技术规范NAS1638 美国宇航标准术语和定义3.1土压平衡盾构Earth pressure balance shield machine 由刀盘旋转切削土体,切削后的泥土进入密封土舱,在密封土舱内泥土压力与开挖面泥土压力取得平衡的同时,由螺旋输送机进行连续出土的盾构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

土压平衡盾构机技术规格及要求1.土压平衡盾构机(以下简称盾构机)技术要求的说明1.1盾构机技术要求以南昌轨道交通工程、周边环境及地质条件要求,兼顾满足南昌轨道交通其他线路区间、周边环境及地质条件要求及各项施工条件。

1.2本技术要求为南昌轨道交通3号线盾构区间掘进的盾构机最低技术规格和施工要求。

1.3本技术要求对盾构机部件结构不作具体的规定,但其必须满足本标准对盾构机所需的功能、性能、配置等要求。

1.4本技术要求仅限于主要部件、总成、系统的功能、性能、配置等,未描述部分应自动满足南昌轨道交通3号线工程、周边环境及地质条件。

2.新机技术规格要求2.1整机➢盾构机技术规格必须满足南昌轨道交通3号线工程、周边环境及地质条件要求,兼顾满足南昌轨道交通其他线路区间、周边环境及地质条件要求及各项施工条件。

➢盾构机的各项安全性能指标必须满足国家及南昌地区相关安全使用和施工规范要求。

➢盾构机应满足南昌地铁三号线管片规格:外径Φ6000,内径Φ5400,宽度1200/1500,纵向螺栓分度36°。

➢盾构机最大推进速度应≤80。

➢盾构机最小掘进转弯半径应≤250m;适用隧道纵向坡度应≥±45‰。

➢盾构机最大工作压力应≥0.5。

➢盾构机主要部件及总成使用寿命应≥10或10000小时。

➢盾构机主要部件应采用世界知名厂商品牌及产品。

➢盾构机主要结构件材料应采用国内知名厂商品牌及产品。

2.2刀盘➢ 2.2.1基本结构➢刀盘支腿数量≥4个,≤6个。

➢宜采用复合式刀盘,刀盘开口率应≥30%。

➢复合式刀盘滚刀的安装刀座宜采用单楔块方式。

软岩刀具的安装可采用螺栓紧固或销轴安装方式。

➢刀盘应配置仿形刀,仿形刀有效伸出量应≥100,仿形刀伸出量可在主控室设定和控制。

➢刀盘喷口数量应≥5个,且分布合理;泡沫喷口和膨润土喷口采用单管单泵,其中独立的泡沫喷口≥3个,独立的膨润土喷口≥2个。

喷口装置总成必须可从刀盘背部抽出更换。

喷口应设有防冲击防磨损保护装置。

➢刀盘必须配置盘体磨损检测装置,≥2个;应配置刀具磨损检测装置,≥2个。

➢刀盘主动搅拌棒≥4根。

➢ 2.2.2刀盘耐磨保护➢复合式刀盘面板应敷焊耐磨复合钢板;外圈梁外圆表面后端应配置一整圈宽度≥60的硬质合金保护刀耐磨环,其余耐磨环可采用材料或复合耐磨钢板;外圈梁后端表面应敷焊耐磨复合钢板。

➢辐条式刀盘刀梁应敷焊耐磨耐磨网格,外圈梁外圆表面后端应配置一整圈宽度≥60的硬质合金保护刀耐磨环,其余耐磨环可采用材料或复合耐磨钢板;外圈梁后端表面应敷焊耐磨复合钢板。

➢ 2.2.3刀具配置➢复合式刀盘应配置滚刀或可更换撕裂刀、切刀、边刮刀;可增配撕裂刀。

外圈梁处可配置可更换或焊接的保径撕裂刀。

➢辐条式刀盘应配置撕裂刀、切刀、边刮刀;外圈梁处必须配置可更换或焊接保径撕裂刀。

➢复合式刀盘应配置仿形刀≥1把,并配备一定量的球齿滚刀。

➢复合式刀盘的滚刀规格应≥17英寸,滚刀刀间距应在100~130范围内,滚刀刃口硬度应≥55。

➢中心刀区域以外的切刀应全覆盖开挖面,单向覆盖率应≥200%。

➢中心刀区域以外的撕裂刀应全覆盖开挖面,单向覆盖率应≥100%。

➢弧形边刮刀在刀盘弧形区域的单向覆盖率应≥400%,直形边刮刀单向覆盖率应≥400%。

➢滚刀刀座除可安装滚刀外,也可安装可更换撕裂刀。

➢除焊接撕裂刀外,其他所有刀具为固定式切刀、主刀或可更换式切刀的有机组合。

➢ 2.2.4刀盘许用受力条件➢刀盘推力荷载按照全盘17英寸滚刀额定荷载核定,扭矩荷载按照脱困扭矩核定,共同加载进行受力分析计算。

➢在上述推力荷载和扭矩荷载共同作用下,刀盘最大应力荷载应≤200。

➢刀盘偏载推力荷载按照下半盘17英寸滚刀额定荷载、上半盘无荷载核定,扭矩荷载按照脱困扭矩核定,共同加载进行受力分析计算。

➢在上述偏载推力荷载和扭矩荷载共同作用下,刀盘最大应力荷载应≤240。

➢ 2.2.5刀盘结构材料➢刀盘结构材料级别不应低于Q345B。

2.3旋转接头➢旋转接头添加剂通道数量应≥5个。

➢旋转接头液压通道应≥4个。

➢旋转接头应设有刀盘周向位置指示装置。

➢旋转接头添加剂密封动态压力应≥0.5,静态压力应≥1.6。

2.4土仓中心区域高压水喷射装置➢土仓中心隔板(或刀盘法兰板)区域应设置高压水喷射防泥饼装置。

其中中心喷射孔1个,中心周边喷射孔≥2个。

➢高压水压力应≥1.6。

2.5主驱动➢刀盘驱动可采用液压驱动或变频电驱动方式。

刀盘必须可实现无级调速,可顺、逆时针转动。

➢采用变频电驱动时,每个驱动组必须配置扭矩限制装置,宜配置一组制动装置。

➢变频电驱动功率应≥600;液压驱动功率应≥630。

➢主轴承应采用三排滚柱轴承,轴承直径宜≥2800。

➢主轴承设计使用寿命必须≥10000h。

➢主驱动密封压力应≥0.5。

➢主驱动额定扭矩应≥5500。

➢主减速器设计使用寿命应≥10000h。

➢主电机绝缘防护等级应≥55。

➢主轴承润滑油系统应具备循环冷却、过滤功能。

2.6盾体➢盾体宜采用倒锥形设计。

➢盾体可采用主动铰接或被动铰接方式。

➢盾体上部应至少设置6个周向超前注浆孔,盾体下部宜设置周向超前注浆孔。

前盾隔板应至少设置5个正面超前注浆孔。

➢推进油缸的分度能满足错缝拼装的要求,且每个分度点均应有居中的油缸对应。

➢布置的推进油缸轴线中心宜与管片的厚度中心基本一致,油缸撑靴应不直接顶在管片接缝上,撑靴面积的压强应≤25。

➢土仓隔板上的膨润土注入口应≥于2个,泡沫注入口应≥2个。

➢前盾隔板下部螺旋输送机进口两侧应设置各1个聚合物注入喷口装置及防喷涌装置。

➢盾体上应设计有盾壳外膨润土注入孔装置,注入口的数量应≥10个。

➢土压传感器设计数量应≥5个,且上部传感器位置不低于盾体顶部1m,其中上部及两处可更换土压传感器设置。

➢土仓压力隔板上应预留各种功能孔,包括带压进仓所需风、水、电通道,聚合物孔、改良加水孔等。

➢盾尾刷应≥3道,盾尾油脂每腔注入口数量≥于6路。

盾尾密封系统应具有自动及手动注脂的功能。

尾刷密封压力≥1.0。

➢尾盾同步注浆管宜采用内置式,必须配置有高压水清洗装置。

注浆口≥4个点位,每个点位应有2路注浆管,一用一备。

除此外,尾盾顶部宜再布置1路或2路注浆管。

➢盾体切口外圆表面应敷焊宽度≥50、厚度≥5的满堆焊耐磨层。

土仓底部前盾内表面90°范围内应敷焊耐磨耐磨网格。

2.7人舱➢人舱必须采用双舱形式,主舱容纳人数≥2人,副舱可容纳2人。

➢土仓上部仓门应设计为向人舱方向开启。

➢人舱宜在前盾的上部布置;应配置成熟的全气动压力调节装置;在网电断电时系统仍能正常工作,确保带压换刀时仓(舱)内人员安全撤离。

➢人舱的最大工作压力应≥0.45。

➢人舱内应设有刀具运输轨道。

2.8螺旋输送机➢螺旋输送机直径应≥700,宜采用尾部驱动。

➢宜采用轴式螺旋叶片,螺旋输送机出渣口必须配置双闸门。

闸门关闭时的密封压力≥0.3。

➢螺旋输送机配置的添加剂注入孔≥3个,其中包含聚合物喷口装置。

➢螺旋输送机应至少前后各配置1个土压传感器➢螺旋输送机必须配置前闸门。

螺旋输送机应具有伸缩功能。

➢螺旋输送机设计应≥15个节距。

➢螺旋输送机前端叶片轴3m长度范围内应配置耐磨合金块,其余叶片也应采取相应的耐磨措施。

螺旋输送机前中段筒体内壁应设置有耐磨板,后段筒体内壁也应采取相应的耐磨措施。

➢螺旋输送机应配置保压泵接口或防喷涌装置接口。

➢螺旋输送机出料闸门必须具备停电紧急关闭功能。

2.9管片拼装机➢管片拼装机宜采用中心回转式。

➢管片拼装机必须有6个自由度,纵向行程≥2000,并能满足在隧道内更换两道尾刷的要求。

➢管片拼装机旋转角度应≥±200°。

➢管片拼装机最大旋转速度应≥1.8。

➢管片拼装机必须有无线控制装置,并预留有线接口。

➢管片拼装机提升力≥24,旋转扭矩≥270。

➢管片拼装机与连接桥之间应设置人行通道,内侧应设有高度不低于1m的栏杆。

➢管片拼装机应设置尽可能方便的管片拼装操作平台和相应的栏杆。

➢管片拼装机必须具备无线、有线控制功能。

2.10管片吊机➢管片运输系统应配置单、双梁吊机。

➢管片吊机行走装置宜采用链轮链条驱动方式,应满足最大纵坡50‰的使用。

➢管片吊机起吊应设置双速,提升高度必须满足装载不低于3片重叠管片的管片车自由出入及管片装卸。

➢管片吊机必须配置无线和有线两种控制方式。

➢管片吊机提升力≥32×2 ,单梁≥50。

2.11皮带输送机➢皮带输送机带宽应≤800,最大带速应≤3。

➢皮带机斜坡段倾角必须≤10°。

➢皮带机驱动功率应≥37,宜采用变频控制。

➢皮带机应设置有效的刮泥、清洗、调偏装置,同时还应有打滑报警、防跑偏装置、张紧装置和紧急停止装置,起到对设备保护作用和防止意外情况的发生。

2.12后配套拖车及连接桥➢后配套拖车和连接桥应设计为可拆装式,以便于现场组装或盾构机到达后可以顺利地在到达井内完成拆卸。

➢后配套拖车和连接桥的各个部位都必须与隧道内壁有不小于100的安全距离。

➢后配套设备安装应适应车站标准段边墙距隧道轴线≤2.15m的要求,满足后配套设备不需拆卸(可移动)就能满足始发及维保要求。

➢后配套拖车在安装设备后的内净空尺寸与编组列车的最大横断面外形尺寸的单边左右侧间隙≥100。

顶部间隙≥200。

➢第一节拖车前端应设置防溜车装置。

➢安装设备后后配套拖车必须设置从后端至主控室的人行通道,人行通道可拐弯。

人行通道最窄处的横向尺寸应≥600,高度应≥2000。

人行通道底板应设有防滑设置。

主控室处的人行通道最窄处的横向尺寸应≥450。

➢后配套拖车在电瓶车司机操作侧边、司机头部高度处的所有结构或设备的空隙处应设置防护档板类装置,防止司机头部伸入。

➢后配套拖车应预留安装紧急发电机位置。

2.13推进系统➢推进油缸行程应≥2000。

➢推进油缸应至少分为4组分区,每组必须设有一个带行程传感器的油缸,行程传感器应采用内置式。

➢推进系统单位面积推力(总面积为开挖横断面面积)≥1200㎡。

➢推进油缸与靴板的连接必须设有万向铰接装置。

➢采用被动铰接方式的推进油缸径向弹性支撑卡板宜设置为可移动卡板。

2.14铰接系统➢如果采用被动铰接,铰接油缸的主动拉力不小于10000;如果采用主动铰接,主动铰接推力≥最大推力的75%。

➢铰接油缸应至少设置4根带传感器的油缸,传感器应采用内置式。

➢铰接密封承压能力应≥0.5。

铰接密封至少应设置手动注脂孔装置。

➢铰接密封后端必须设置聚氨酯等添加剂注入孔装置。

2.15注浆系统➢同步注浆泵应采用双活塞泵。

➢砂浆储存罐应至少不小于6.5m3,具备搅拌功能。

➢注浆泵出口最大压力应达到6。

➢同步注浆能力应满足在最大掘进速度时,注浆填充率≥200%的要求。

➢注浆系统应采用至少四点的注浆点位,并能自动控制。