无刷直流电机(BLDC)双闭环调速解析

无刷直流电机双闭环控制之欧阳德创编

江苏科技大学15届毕业设计(论文)无刷直流电机的双闭环控制设计系部:自动化专业名称:电气工程及其自动化班级:11403041学号:1140602116作者: 龚昊指导教师: 王伟然年月日无刷直流电机的双闭环控制设计The design of double closed loop control of the brushlessDC motor江苏科技大学毕业设计(论文)任务书学院名称:电子信息学院专业:电气工程及其自动化学生姓名:龚昊学号:1140602116指导教师:王伟然职称:讲师摘要由于电子技术,计算机技术,传感器技术,电力电子技术,现代控制理论和新型永磁材料的发展,永磁无刷直流电动机及其控制技术已有突破性进展。

近20年来,永磁无刷直流电机因其结构简单,调速性能好,控制方法灵活多变,效率较高,起动转矩大,运行寿命长等优点,日趋广泛应用于航空航天,计算机,军事,汽车,工业和家用电器等领域。

本文针对无刷直流电动机选取双闭环控制技术进行调速。

首先,介绍了无刷直流电机的特点及其结构和原理;其次,建立了无刷直流电机的模型,进行数学分析;再次,采用双闭环PI调速,主要针对其PI控制器进行了相关设计与改进,消除无刷直流电机稳态时的静差;最后,基于MATLAB/SIMULINK平台,建立控制系统的仿真模型,对无刷直流电动机速度闭环控制系统进行仿真。

仿真结果显示该模型转矩响应较快,电流脉动较小,电机工作稳定可靠,具有良好的静动态特性。

无刷直流电机的双闭环控制采用电流滞环,结构简单、响应快速,具有一定理论与应用意义。

关键词:无刷直流电动机;双闭环控制;数学模型;MATLAB;AbstractSince the development of electronic technology, computer technology, sensor technology, power electronics technology, modern control theory and new permanent magnetic material.Permanent magnet brushless dc motor and its control technology has made a breakthrough.During the past 20 years,since its simple structure,good performance of speed adjustment,variable control methods,high efficiency ,large starting torque and long service life and so on.The brushless dc motor is now increasingly used in fields like aerospace,computer,military,cars,industry andhousehold appliance.This passage is based on the speed control of the brushless dc motor.Double closed-loop control technology isused for researching and analysising among numerous control methods.At first,it has introduced the research backgroundof the brushless dc motor.Next,based on the working principle of the brushless dc motor,the model of the brushless dc motor has been established to do mathematical analysis. After that,we take double closed loop speed regulation,and mainly design and improve PI regulator tomake the brushless dc motor astatic in steady state.At lastin order to make simulation of control system for brushlessdc motor speed closed-loop control system,we establish the simulation model of control system which based onMATLAB/SIMULINK platform.The result of simulation shows that the response oftorque is quick and the pulsation of current is small.Themotor can work reliable and has good static characteristic.We use current hysteresis band in thecontrol system since its simple structure and quick response,it is based on reliable theory and is meaningfulin application.Keywords:brushless direct current motor;double closed-loop control;mathematical models ;MATLAB;目录第一章绪论11.1无刷直流电动机11.1.1无刷直流电机的简介 (1)1.1.2 无刷直流电机的特点11.1.3 无刷直流电机在工业中的地位及应用21.1.3.1定速驱动机械21.1.3.2调速驱动机械31.1.3.3精密控制31.2无刷直流电机国内外研究现状41.3无刷直流电机的发展趋势41.3.1无刷直流电机的发展前景 (4)1.3.2控制策略的发展 (6)1.4 本课题的研究意义71.5 章节安排81.6本章小结8第二章无刷直流电机的工作原理及其数学模型错误!未定义书签。

BLDC无刷直流电机控制算法

BLDC无刷直流电机控制算法

BLDC (Brushless DC) 无刷直流电机是一种在很多应用领域中广泛使

用的电机类型,它具有高效率、高可靠性和较长寿命的特点。

为了有效控

制BLDC电机,需要采用适当的控制算法来实现其速度、位置或扭矩控制。

本文将介绍几种常见的BLDC电机控制算法,包括电速算法、电流环控制

算法和磁场导向控制算法。

1. 电速算法:电速算法是最简单和常见的BLDC电机控制方法之一、

它基于测量或估算电机转子速度,并将速度信号与期望速度进行比较,然

后根据比较结果调整电机的相序。

通过适当的相序调整,可以实现对电机

速度的控制。

在电速算法中,通常使用霍尔传感器或反电动势(back EMF)方法来测量电机转子的实时速度。

2. 电流环控制算法:电流环控制算法是一种高级的BLDC电机控制方法,通过控制电流来实现对电机扭矩和速度的控制。

它基于电机的电流反

馈和期望电流之间的差异,通过调整电压来控制电机的转矩输出。

电流环

控制算法通常使用PID(Proportional-Integral-Derivative)控制器来

实现高精度的电流调节。

3.磁场导向控制磁场导向控制算法是一种高级的BLDC电机控制算法,通过测量或估算电机转子位置和速度,实现对电机的精确位置控制。

磁场

导向控制算法基于电机转子位置和速度信息,将电机的磁场定向到期望位置,并通过适当的电流控制来实现转子位置的精确控制。

无刷直流电机滞环控制原理

无刷直流电机滞环控制原理

无刷直流电机(BLDC)的滞环控制原理是基于电流反馈和比较器的。

这个

原理可以理解为将电机的实际电流与设定的参考电流进行比较,如果实际电流大于参考电流,则电机控制器会发送一个信号使电机反转;如果实际电流小于参考电流,则电机控制器会发送一个信号使电机正转。

滞环控制的工作原理如下:

1. 设定一个阈值(滞环宽度),这个阈值决定了控制精度。

2. 将电机的实际电流与设定的参考电流进行比较。

3. 如果实际电流大于参考电流,并且实际电流处于设定的滞环宽度内,那么控制器将通过驱动器将电机的极性反转,从而使电机反转。

4. 如果实际电流小于参考电流,并且实际电流处于设定的滞环宽度内,那么控制器将通过驱动器使电机保持当前极性,从而使电机正转。

5. 重复以上步骤,直到电机的实际电流与参考电流之间的偏差小于滞环宽度。

滞环控制具有响应速度快、动态性能好、抗干扰能力强等优点。

但同时,由于其依赖于电流反馈,因此对电流传感器的精度和稳定性要求较高。

无刷直流电机的电流闭环控制

无刷直流电机的电流闭环控制作者:赵念科来源:《数字技术与应用》2013年第03期摘要:分析了BLDCM的换相转矩脉动,指出了引起转矩脉动的主要原因是:关断相电流的下降速度大于开通相电流的上升速度,得到了减小电机低速运行时非换相电流脉动的方法,该方法的原理是令换相期间脉宽调制信号的占空比等于两倍的稳定运行时脉宽调制信号的占空比α1 (2α1=α法)。

在此基础上,提出了基于三相电流的相电流闭环控制。

指出只有三相电流控制才能有效控制相电流。

分别通过仿真验证了基于三相电流的相电流闭环控制能够有效的减小非换相电流的脉动。

关键词:BLDCM 相电流控制转矩脉动中图分类号:TM351 文献标7识码:A 文章编号:1007-9416(2013)03-0003-021 引言理想情况下,BLDCM的三相反电势是互差120°电角度的梯形波,该梯形波的平顶宽度为120°电角度,三相电流为互差120°电角度的矩形波,该矩形波的宽度也为120°电角度。

此时,BLDCM的输出转矩脉动较小。

但是,在实际情况中,反电势和相电流并非理想的梯形波和矩形波。

因此,根据转矩脉动产生的根源,可以将BLDCM的转矩脉动分为齿槽转矩脉动、斩波转矩脉动和换相转矩脉动三种[1]。

在BLDCM调速中,一般采用PWM技术[2]。

在采样控制理论中有一个重要的结论:冲量相等而形状不同的窄脉冲加在具有惯性的环节上时,其效果基本相同。

该原理称为面积等效原理,它是PWM控制技术的重要理论基础。

即通过一系列脉冲的宽度进行调制,来等效地获得所需要的电压波形,以改变施加在电机绕组上的相电压。

BLDCM的驱动器其实就是三相逆变器,PWM控制技术在逆变电路中的应用最广泛,对逆变器的影响也最深刻。

现在大量应用的逆变电路中,绝大部分都是PWM型逆变电路[3]。

不同的PWM开关状态将导致电机相绕组上施加不同的外加电压,不同的外加电压将产生不同的电流上升或下降速度,从而引起转矩随开关状态的变化而脉动,即斩波转矩脉动[4]。

研旭BLDC闭环控制电机速度计算原理

研旭BLDC 闭环控制电机速度计算原理:

研旭配BLDC 的直流无刷电机内部有霍尔传感器,电机每转动一圈进12次CAP 中断(有的用户会疑惑,按照一般理解应该进6次CAP 中断才对,为什么是进12次呢?但是,我们通过对电机的实际测试,转动一圈真的是进12次CAP 中断),通过定时器计算电机转动一圈(即进12次CAP 中断)需要多少时间,这样就可以计算得到电机转动的速度了。

所以在初始化的时候程序要开启一个定时器作为定时,定时时长为t(us),在定时器中断内对一个变量count 计数,每一次中断count 自增1。

在CAP 中断内有一个变量l 对进CAP 的次数计数,在CAP 中断内判断l 是不是等于12,如果等于12那就是已经转过一圈,则计算定时器总的计数时间:

t 乘以count ,单位是微秒us ,那么转速=圈数/时间,即count

t ×=1Speed ,单位是转/us 。

以28335的控制举例:

定时器定时10us ,相应的定时器配置为:

定时器总时间count t SumTime ×=,单位是us ,

转速SumTime

Speed 1=,单位是转/us ,换算为转/分钟则为SumTime

Speed 601016××=,单位是转/min ,然后将Speed 放进速度的数组speed[]内。

如果发现我们例程计算与上述计算方法有矛盾的地方可以自己尝试修改,观察速度的计算值,我们将会不断完善我们的例程。

无刷直流电机pwm调速原理

无刷直流电机pwm调速原理

无刷直流电机(BLDC)是一种电动机,其转子上没有传统的电刷。

相比传统的有刷直流电机,BLDC电机拥有更高的效率和可靠性。

为了实现BLDC电机的调速,通常使用PWM(脉宽调制)技术。

PWM调速原理如下:在电机电源上加上一个有特定占空比的方波信号,即PWM信号。

PWM信号的占空比决定了电机的平均电压,从而决定了电机的转速。

当PWM信号的占空比增加时,电机的平均电压也会增加,电机的转速也会随之增加。

反之,当PWM信号的占空比减小时,电机的平均电压也会减小,电机的转速也会减小。

BLDC电机的控制主要包括两个方面:判断当前转子位置和根据位置控制电机。

判断转子位置通常采用霍尔传感器或反电动势感应法。

在控制电机时,可以采用开环控制或闭环控制。

开环控制指直接根据PWM信号控制电机转速;闭环控制则需要通过传感器反馈来调整PWM信号的占空比,使电机达到预期转速。

PWM调速技术不仅可以用于BLDC电机,也可以用于其他类型的电机调速。

通过合理的PWM信号设置,可以实现电机的精确调速和控制。

- 1 -。

基于双闭环控制的直流电机调速系统设计

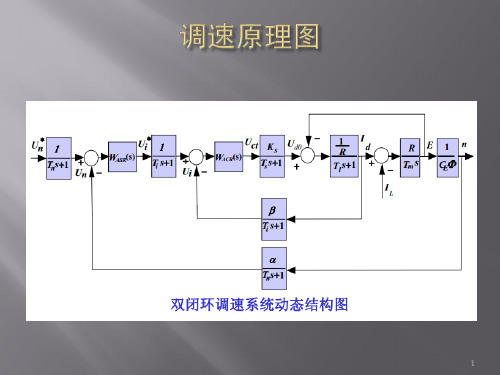

2 双闭环调速系统的工作原理

2.1 直流电动机............................................................................................................. 5 2.2 双闭环调速系统的组成......................................................................................... 6 2.3 双闭环调速系统的工作原理................................................................................. 6 2.4 直流电动机的起动与调速..................................................................................... 7 2.4.1 直流电动机的起动............................................................................................. 7 2.4.2 直流电动机速度的调节..................................................................................... 8

[1]

。根据引回的反馈量的性质可大致分为电压反馈,电流反馈,转速反馈等。在

双闭环系统中,习惯采用电流、转速闭环控制。采用双闭控制调速系统可以做到 无差调节,且性能优越,尤其在很多高精尖技术中运用广范,这使得对它的研究 具有很高的现实意义。 本文首先论述直流调速系统的现状和背景,讨论研究该系统的重要意义,然 后,对双闭环调速系统进行理论分析,最后,在理论研究的基础上,根据要求的 数据参数,设计出合理的双闭环直流调速系统。理论上完成系统设计后,将对所 设计的系统进行 MATLAB 仿真,得出仿真结果,并分析所得结果与理论值的异 同,找出系统中不合理的环节和参数,进行校正和必要的处速系统与其它 调速系统(开环调速系统和单闭环调速系统)进行比较。

直流无刷电机驱动原理

直流无刷电机驱动原理直流无刷电机(BLDC)是一种新型的电机,它采用了电子换向技术,相较于传统的有刷直流电机,具有更高的效率、更低的噪音和更长的使用寿命。

在现代工业和家用电器中,直流无刷电机已经得到了广泛的应用,如电动汽车、空调、洗衣机等领域。

本文将介绍直流无刷电机的驱动原理,帮助读者更好地理解和应用这一技术。

直流无刷电机的驱动原理主要包括三个方面,电子换向、PWM调速和闭环控制。

首先,我们来介绍电子换向技术。

传统的有刷直流电机通过机械换向实现电流的反向,而直流无刷电机则通过内置的传感器或者霍尔传感器来检测转子位置,从而实现电子换向。

当转子转动到特定位置时,电机控制器会根据传感器信号来切换电流的方向,使得电机能够持续地旋转。

这种电子换向技术不仅提高了电机的效率,还减少了摩擦和磨损,延长了电机的使用寿命。

其次,PWM调速是直流无刷电机的另一个重要驱动原理。

PWM(脉冲宽度调制)是一种调节电机转速的方法,通过改变电机输入的脉冲宽度和频率来控制电机的转速。

当需要调节电机转速时,控制器会改变PWM信号的占空比,从而改变电机的平均电压和电流,实现电机的调速功能。

这种调速方式不仅响应速度快,而且能够有效地节能减排,符合现代工业对节能环保的要求。

最后,闭环控制是直流无刷电机驱动的关键技术之一。

闭环控制通过传感器实时监测电机的转速和位置,将监测到的信号反馈给控制器,从而实现对电机的精准控制。

在一些对转速和位置要求较高的应用中,闭环控制能够保证电机的稳定性和精度,提高了电机的性能和可靠性。

总之,直流无刷电机的驱动原理涉及到电子换向、PWM调速和闭环控制这三个方面。

通过这些技术手段,直流无刷电机能够实现高效、低噪音、长寿命的工作特性,广泛应用于各个领域。

希望本文能够帮助读者更好地理解直流无刷电机的驱动原理,为相关领域的工程师和技术人员提供参考和借鉴。

无刷直流电机pwm调速原理

无刷直流电机pwm调速原理:从实现到优化无刷直流电机(BLDC)已经成为现代工业中最受欢迎的驱动电机类型之一,其中最常见的控制方式之一是使用脉冲宽度调制(PWM)来实现电机转速控制。

本文将介绍BLDC PWM调速的原理,探讨其应用和优化方法。

1.BLDC PWM调速原理

BLDC电机通过能够确定电机行驶方向和旋转计数器的位置,由调速器交替地开启电机的三个相位,以控制BLDC转动速度。

使用PWM调速的方法是在电机引脚间交替应用高电平和地电平的脉冲,以实现BLDC的转速调整。

具体来说,PWM控制器会在转子旋转时通过电感检测组合三相MOSFET晶体管进行电流控制,来达到恒速的转速调整目的。

2.BLDC PWM调速应用

BLDC PWM调速广泛应用于电动工具、电动车、无人机、机器人等设备中。

在实际应用中,我们需要根据实际需求进行相应的电机转速匹配,以保证电机最大负载工作状态下的能效。

此外,为了避免电机由于承受过大负载而损坏,我们还需要通过PWM调速来限制电机最大负荷。

3.BLDC PWM调速优化

BLDC PWM调速优化方法包括提高PWM更新频率、增加开短路时间、使用低电流逆变器等。

提高PWM更新频率可以增加电机速度和位置反馈的精度,提高控制精度和稳定性;增加开短路时间可以防止电机发生过载时被动烧毁。

但是这也会增加功率损耗,因此需要根据实际需求进行权衡。

使用低电流逆变器会降低电机的当前需求,从而增加开短路时间,提高系统效率。

总之,在BLDC PWM调速中,我们需要根据实际的需求选择适当的电机转速,以增加设备的性能和效率;同时,我们也需要注意调节PWM 控制器的参数,从而达到最大的能效和系统稳定性。

无刷直流电机(BLDC)双闭环调速解析

无刷直流电机(BLDC)双闭环调速解析无刷直流电机(BLDC)双闭环调速系统在无刷直流电机双闭环调速系统中,双闭环分别是指速度闭环和电流闭环。

对于PWM 的无刷直流电机控制来说,无论是转速的变化还是由于负载的弯化引起的电枢电流的变化,可控量输出最终只有一个,那就是都必须通过改变PWM的占空比才能实现,因此其速度环和电流环必然为一个串级的系统,其中将速度环做为外环,电流环做为内环。

调节过程如下所述:由给定速度减去反馈速度得到一个转速误差,此转速误差经过PID调节器,输出一个值给电流环做给定电流,再由给定电流减去反馈电流得到一个电流误差,此电流误差经过PID 调节器,输出一个值就是占空比。

在速度环和电流环的调节过程中,PID的输出是可以作为任意量纲(即无量纲,用标幺值来表示;标幺值:英文为per unit,简写为pu,是各物理量及参数的相对单位值,是不带量纲的数值)来输入给下一环节或者执行器的,因此无需去管PID输出的量纲,只要是这个输出值反映了给定值和反馈值的差值变化,能够使这个差值无限趋近于零即可,相当于将输出值模糊化,不用去搞的太清楚,如果你要是一直在这里纠结输出值具体是个什么东西时,那么你就会瞎在这里出不来了。

假如你要控制一个参数,并且这个参数的大小和你给定量和反馈量有着直接的关系(线性关系或者一阶导数关系或者惯性关系等),那么就可以不做量纲变换。

比如速度环的PID之后的输出就可以直接定义为转矩,因为速度过慢就要提高转矩,速度过快就要减小转矩,PID输出量的意义是调整了这个输出量,就可以直接改变你要最终控制的参数,并且这个输出量你是可以直接来控制的,这种情况下PID输出的含义是你可以自己定的,比如直流电机,速度环输出你可以直接定义为转矩,也可以定义为电流,然后适当的调节PID的各个参数,最终可以落到一个你能直接控制的量上,在这里最终的控制量就是占空比的值,当占空比从0%—100%时对应要写入到寄存器里面的值为0—3750时,那么0—3750就是最终的控制量的范围。

无刷直流电机调速原理

无刷直流电机调速原理

无刷直流电机调速原理是通过不断改变电机的供电电压或电流来实现转速的调节。

为了方便理解,下面将分为几个步骤来介绍无刷直流电机调速原理。

1. 简介:无刷直流电机由转子和定子组成,通过电枢和永磁体的相互作用产生力矩,从而驱动电机转动。

调速原理是基于PWM(脉冲宽度调制)技术,通过改变电机的供电电压和电流来实现转速的调节。

2. 电机控制:无刷直流电机的控制主要包括位置传感器、电机驱动器和控制器三部分。

位置传感器用于检测转子位置信息,电机驱动器负责控制电流和电压的输出,控制器则根据传感器信号和控制算法确定输出的电流和电压。

3. 脉冲宽度调制:脉冲宽度调制是一种调整输出电压和电流的方法,通过不断调整PWM信号的占空比来改变电机的供电电压和电流。

占空比越大,输出电压和电流越高,电机转速也会相应增加。

4. 控制算法:控制器根据位置传感器的反馈信号,利用控制算法来调整PWM信号的占空比,从而控制电机的转速。

常用的控制算法包括电流环控制和速度环控制,电流环控制主要用于电流反馈控制,速度环控制则主要用于转速的闭环控制。

5. 转速调节:根据系统需求,控制器会调整PWM信号的占空比来改变电机的供电电压和电流,从而改变电机的转速。

当需

要提高转速时,控制器会增大占空比,增加供电电压和电流;当需要降低转速时,控制器会减小占空比,降低供电电压和电流。

综上所述,无刷直流电机调速原理是通过不断改变电机的供电电压和电流来实现转速的调节,利用PWM技术和控制算法来实现电机的精确控制。

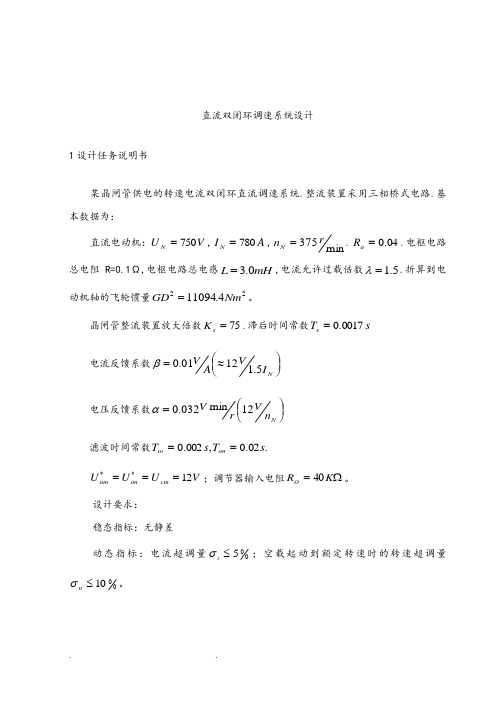

双闭环直流调速系统(精)

直流双闭环调速系统设计1设计任务说明书某晶闸管供电的转速电流双闭环直流调速系统.整流装置采用三相桥式电路.基本数据为:直流电动机:V U N 750=,A I N 780=,min375rn N =.04.0=a R .电枢电路总电阻R=0.1Ω,电枢电路总电感mH L 0.3=,电流允许过载倍数5.1=λ.折算到电动机轴的飞轮惯量224.11094Nm GD =。

晶闸管整流装置放大倍数75=s K .滞后时间常数s T s 0017.0= 电流反馈系数⎪⎭⎫ ⎝⎛≈=N I V A V5.11201.0β 电压反馈系数⎪⎭⎫ ⎝⎛=N n V r V 12min 032.0α 滤波时间常数.02.0,002.0s T s T on oi ==V U U U cm im nm 12===**;调节器输入电阻Ω=K R O 40。

设计要求: 稳态指标:无静差动态指标:电流超调量005≤i σ;空载起动到额定转速时的转速超调量0010≤n σ。

目录1设计任务与分析..................................................................... 2调速系统总体设计................................................................... 3直流双闭环调速系统电路设计.........................................................3.1晶闸管-电动机主电路的设计........................................................3.1.1主电路设计.....................................................................3.1.2主电路参数计算.................................................................3.2转速、电流调节器的设计...........................................................3.2.1电流调节器.....................................................................3.2.1.1电流调节器设计...............................................................3.2.1.2电流调节器参数选择...........................................................3.2.2转速调节器.....................................................................3.2.2.1转速调节器设计...............................................................3.2.2.2转速调节器参数选择........................................................... 4计算机仿真.........................................................................4.1空载起动.....................................................................4.2突加负载.....................................................................4.3突减负载5设计小结与体会..................................................................... 6参考文献.........................................................................2调速系统总体设计为实现转速和电流两种负反馈分别作用.直流双闭环调速系统中设置了两个调节器, 即转速调节器(ASR)和电流调节器(ACR), 分别调节转速和电流, 即分别引入转速负反馈和电流负反馈。

双闭环直流电机调速

18

转速

电枢电流

上图是ACR限幅值改为原来10分之一,也就是25的转速与电流波 形,可以看出,电机速度与电流波形基本没有发生变化。ACR的 限幅对应于电机的电压,其输出值输出值很小,而ACR的限幅值 很大,所以不会达到饱和状态。限幅值变为25以后,仍然超过其 输出电压,所以仍然不会饱和,对转速与电流没有影响。

8

电机输入电压 电机输入电压是经过DC-DC变化的直流电压,所以是 有一定占空比的方波,在电压大小发生变化时,占空 比随之变化。

9

转速 电枢电流

10

转速 电枢电流

11

转速 电枢电流

12

转速 电枢电流

13

转速 电枢电流

14

转速 电枢电流

15

转速 电枢电流

16

转速 电枢电流

17

转速

电枢电流

在从静止加速到1200r/min时,ASR饱和,电流达到正的最 大值。在电机加速阶段,电流为正,在电机减速阶段,电流 为负。且由于电机速度调整较快,所以加减速阶段电流都达 到了其限幅值,也就是说ASR都达到了饱和。稳定阶段电流 为0,这是因为电机空载,所以电枢电流基本为0。

6

输入到 ASR反 馈信号

1

2

根据理论计算得到的参数与最后实际使用的参数相 去甚远,参考价值不大,此处不再列出。

实际效果较好的参数(与原理图对应)如 下所示:

双闭环直流可逆有环流调速系统.

许多生产机械要求在一定的范围内进行速度的平滑调节,并且要求具有良好的稳态、动态性能。

而直流调速系统调速范围广、静差率小、稳定性好以及具有良好的动态性能,在高性能的拖动技术领域中,相当长时期内几乎都采用直流电力拖动系统。

双闭环可逆直流调速系统是直流调速控制系统中发展得最为成熟,应用非常广泛的电力传动系统。

它具有动态响应快、抗干扰能力强的优点。

我们知道反馈闭环控制系统具有良好的抗扰性能,它对于被反馈环的前向通道上的一切扰动作用都能有效的加以抑制。

采用转速负反馈和PI调节器的单闭环调速系统可以在保证系统稳定的条件下实现转速无静差。

但如果对系统的动态性能要求较高,例如要求起制动、突加负载动态速降小等等,单闭环系统就难以满足要求。

这主要是因为在单闭环系统中不能完全按照需要来控制动态过程的电流或转矩。

本文对直流双闭环有环流可逆系统进行了分析与设计,得到其控制电路、主电路和保护电路的结构,并利用MA TLAB进行仿真,对结果进行了验证,得到了与理论基本相同的结果。

关键词:直流调速系统速度调节器电流调节器负反馈1 直流调速系统的调速原理及性能指标 (1)1.1 直流调速系统的调速原理 (1)1.2 直流调速系统的性能指标 (1)1.2.1静态性能指标 (2)1.2.2 动态性能指标 (3)2 直流双闭环有环流调速系统的理论分析 (5)2.1 双闭环直流调速系统的组成及其静特性 (5)2.1.1双闭环直流调速系统的组成 (5)2.1.2 双闭环直流调速系统的静特性分析 (5)2.2有环流可逆V-M系统原理图 (6)3 转速调节器ASR及电流调节器ACR的设计 (7)3.1双闭环直流调速系统两个调节器的作用 (7)3.2 电流调节器ACR的设计 (8)3.3 转速调节器ASR的设计 (10)3.3.1 电流环的简化 (10)3.3.2 转速调节器设计 (11)4 转速反馈和电流反馈电路设计 (13)4.1 转速反馈电路的设计 (13)4.2 电流反馈电路的设计 (13)5 集成触发电路设计 (14)α=配合控制 (14)5.1β5.2 集成触发电路 (15)6 主电路及其保护电路设计 (16)6.1 主电路设计 (16)6.2 保护电路 (17)6.2.1 过电流保护 (17)6.2.2 过电压保护电路 (17)7 MA TLAB仿真 (18)小结与体会 (20)参考文献 (21)附录 (22)直流双闭环有环流可逆调速系统设计 1 直流调速系统的调速原理及性能指标1.1 直流调速系统的调速原理直流电动机具有良好的起、制动性能,宜于在广范围内平滑调速,所以由晶闸管—直流电动机(V —M)组成的直流调速系统是目前应用较普遍的一种电力传动自动化控制系统。

双闭环直流调速系统剖析

双闭环直流调速系统的设计及其仿真班级:自动化2班学号: xxxxxxxx姓名: xxxxxx指导教师:xxxxxx设计时间:2014年6月23日目录一、冃U言 (3)1.课题研究的意义 (3)2.课题研究的背景 (3)二、总体设计方案 (3)1.MATLAB 仿真软件介绍 (3)2.设计目标 (4)3.系统理论设计 (5)4.仿真实验 (9)5.仿真波形分析 (13)三、心得体会 (14)四、参考文献 (16)促使了电机控制技术水平有了突破性的提高。

从20世纪60年代第一代电力电子器件-晶闸管(SCR)发明至今,已经历了第二代有自关断能力的电力电子器件-GTR、GTO MOSFE第三代复合场控器件-IGBT、MCT等,如今正蓬勃发展的第四代产品-功率集成电路(PIC)。

每一代的电力电子元件也未停顿,多年来其结构、工艺不断改进,性能有了飞速提高,在不同应用领域它们在互相竞争,新的应用不断出现。

同时电机控制技术的发展得力于微电子技术、电力电子技术、传感器技术、永磁材料技术、自动控制技术和微机应用技术的最新发展成就。

正是这些技术的进步使电动机控制技术在近二十多年内发生了天翻地覆的变化。

3注意什么问题二、总体设计方案1.MATLAB仿真软件介绍本设计所采用的仿真软件是MATLABMATLAB!美国MathWorks公司出品的商业数学软件,用于算法开发、数据可视化、数据分析以及数值计算的高级技术计算语言和交互式环境,主要包括MATLAB和Simulink两大部分。

MATLAB S用非常之广泛!MATLA的基本数据单位是矩阵,它的指令表达式与数学、工程中常用的形式十分相似,故用MATLAB来解算问题要比用C, FORTRA等语言完成相同的事情简捷得多,并且MATLA也吸收了像Maple等软件的优点,使MATLA 成为一个强大的数学软件。

主要的优势特点为:①高效的数值计算及符号计算功能,能使用户从繁杂的数学运算分析中解脱出来;②具有完备的图形处理功能,实现计算结果和编程的可视化;③友好的用户界面及接近数学表达式的自然化语言,使学者易于学习和掌握;④功能丰富的应用工具箱(如信号处理工具箱、通信工具箱等),为用户提供了大量方便实用的处理工具。

双闭环直流调速系统工作原理

提升机的控制从本质上说是一个位置控制,要保证提升容器在预定地点准确停车,要求准确度高,目前的控制误差小于2cm。采用微机控制,可通过采集各种传感信号,如转角脉冲变换、钢丝绳打滑、滚筒及钢丝绳磨损等。将信号进行处理,可计算出容器准确的位置而施以控制和保护。在箕斗提升时可实现无爬行提升,大大提高了提升能力。如SIEMENS,ABB,AEG等公司己采用32位微机来构成行程给定器。除此之外还提供性能不尽相同的机械行程控制器。一般过程控制用微机作监视,行程控制也采用单独微机完成,从而提高了系统的可靠性。

1对已知系统的固有特性做恰当的变换和近似处理,以简化调节器结构。

2根据具体情况选定预期特性,即典型Ⅰ系统或典型Ⅱ系统,并按照零极点相消的原则,确定串联调节器的类型。

3根据要求的性能指标,确定调节器的有关P、I、D参数。

4校正

六 发展趋势

在进入21世纪的今天,电力电子器件的基片已从硅变换为碳化硅使电力电子新元件具有耐高压、低功耗、耐高温的优点;并制造出体积小、容量大的驱动装置;永久磁铁电动机也正在开发研制之中。随着IT技术的迅速普及,以及人类思维理念的改变,变频器相关技术的发展迅速,未来主要朝以下几个方面发展

八:总结

双闭环调速系统起动过程的电流和转速波形是接近理想快速起动过程波形的。按照ASR在起动过程中的饱和情况,可将起动过程分为三个阶段,即电流上升阶段、恒流升速阶段和转速调节阶段。从起动时间上看,Ⅱ阶段恒流升速是主要的阶段,因此双闭环系统基本上实现了电流受限制下的快速起动,利用了饱和非线性控制方法,达到“准时间最优控制”。带PI调节器的双闭环调速系统还有一个特点,就是转速必超调。在双闭环调速系统中,ASR的作用是对转速的抗扰调节并使之在稳态时无静差,其输出限幅决定允许的最大电流。ACR的作用是电流跟随,过流自动保护和及时抑制电压波动。

无刷直流电机调速器的设计与实现

无刷直流电机调速器的设计与实现随着现代制造技术的不断提高,无刷直流电机(BLDC)的应用越来越广泛。

在许多领域,如航空、汽车、家用电器等,它们已成为必不可少的关键部件。

而一款高性能、高可靠性的BLDC 调速器则是实现BLDC应用的关键之一。

本文旨在介绍BLDC调速器的基本功能及其设计、实现方法。

1. BLDC调速器的基本功能BLDC调速器通常具备如下几个基本功能:(1)速度控制BLDC调速器主要作用是控制BLDC电机的转速。

当BLDC电机运行时,如果需要改变其转速,调速器必须通过控制BLDC电机的供电电压或频率来实现。

(2)电流控制BLDC调速器需要对BLDC电机的电流进行精确的控制。

这有助于确保电机总是在安全的工作区域范围内运行,并且可以提升电机的效率和寿命。

(3)保护控制BLDC调速器还需要具备多种保护控制功能,例如过载保护、过压保护、欠压保护、过热保护等。

这些保护控制功能旨在保障BLDC电机及其周边设备在安全的运行状态下工作。

2. BLDC调速器的设计BLDC调速器的设计主要包括以下几个方面:(1)控制策略BLDC调速器的控制策略有许多种设计方案。

目前主要有传统的定向控制和矢量控制两种。

在定向控制中,控制器通常使用霍尔传感器获取电机的位置信息,并通过控制电机的电压和频率,来控制其转速。

而在矢量控制中,控制器不仅可以获取电机的位置信息,还可以通过反馈控制器的输出来实现电机速度和电流的闭环控制。

(2)功率开关器BLDC调速器需要一个功率开关器来控制电机的供电电压和频率。

现在主流的功率开关器包括IGBT、MOSFET等。

在选择功率开关器时,需要考虑功率开关器的特性参数,如开关频率、导通电阻、损耗等。

(3)电机驱动电路BLDC电机需要一个驱动电路来控制其电流。

现在主流的驱动电路包括三种:电压型、电流型和矢量型。

在选择电机驱动电路时,需要考虑驱动器的性能指标,如峰值电流、动态响应等。

3. BLDC调速器的实现实现BLDC调速器需要多种硬件和软件支持。

BLDC无刷直流电机控制算法

直流无刷电机调速原理

直流无刷电机调速原理引言直流无刷电机(Brushless DC Motor,BLDC)是一种常见的电动机类型,广泛应用于各种领域,包括工业自动化、电动工具、机器人技术和模型飞机等。

为了控制这些电机的速度和运行,了解直流无刷电机的调速原理至关重要。

本文将深入探讨直流无刷电机的调速原理,以及相关的电子控制技术。

第一部分:直流无刷电机基础在探讨调速原理之前,首先需要了解直流无刷电机的基本工作原理。

与传统的有刷直流电机不同,BLDC电机没有碳刷,因此具有更高的效率和可靠性。

它由以下几个关键部件组成:1.永磁体:通常是一个永久磁铁,位于电机的转子(转动部分)中。

这是电机的永久磁场源。

2.绕组:电机的定子(静止部分)上包围着绕组,也称为线圈。

这些绕组通常由铜线绕制,并与电机的电源电路相连。

3.传感器:有些BLDC电机配置了传感器,用于检测转子的位置和速度。

传感器可以是霍尔效应传感器或编码器等。

4.电子控制器:电子控制器是控制电机速度和方向的关键部件。

它根据传感器的反馈信号来决定如何驱动电机。

第二部分:电子控制器的作用电子控制器是直流无刷电机调速的关键。

它的主要功能是根据传感器的反馈信号来确定电机应该如何运行,以达到所需的速度和方向。

以下是电子控制器的工作原理:1.传感器反馈:如果电机配置了传感器,传感器会监测转子的位置和速度。

这些信息通过传感器反馈到电子控制器。

2.控制算法:电子控制器内部包含一个控制算法,它根据传感器反馈信号来计算出正确的控制策略。

这通常是一个闭环反馈系统,允许电机动态调整以维持所需的运行状态。

3.功率驱动:根据控制算法的输出,电子控制器将电源中的电能转化为适当的电流和电压,供电给电机的绕组。

这就是电机开始旋转的过程。

4.相序控制:BLDC电机通常有三相绕组,控制器需要准确确定哪一相应该通电,以使电机旋转。

这是通过改变相序来实现的,以推动电机的转子。

第三部分:电机调速原理现在,让我们深入研究直流无刷电机的调速原理。

(完整)无刷直流电机开环、速度换、电流环

(完整)无刷直流电机开环、速度换、电流环编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)无刷直流电机开环、速度换、电流环)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)无刷直流电机开环、速度换、电流环的全部内容。

无刷电机驱动器设计中开环、速度环、电流环1、开环控制开环控制,驱动器通过PWM调制MOS管斩波频率的占空比来调节电机功率输出,空载情况下占空比100%时输出转速达到最高。

2、速度环驱动器以转速为调整目标,电机的输出转矩为了保持速度而调整。

为什么需要速度环?因为现实中电机的负载是变动的,用固定占空比控制会导致电机速度随着负载的变化而变化。

在要求电机转速保持恒定的环境,要求驱动器能随着负载变换自动调节占空比输出。

无刷电机内部的霍尔传感器作为速度反馈精度还凑合,这点比其它电机有先天的优势.对速度反馈量做PID算法占空比可以实现速度闭环。

一个例子就是,用开环控制在低速模式会因为转矩太小导致电机无法带动负载,如果使用了速度环电机可以自动增大转矩比来保持带负载低速转动.3、电流环(转矩环)电流闭环模式下驱动器以转矩为调整目标,目标就是使得电机能以最大转矩转动。

为什么在速度环的条件下增加电流环?还是回到上面的例子,如果低速环境下,速度环可以提高电机的低速转矩,但是为了防止驱动器输出负载超过电机本身的承受能力,电机以最大的允许电流输出转矩。

从这一点出发电流环作用,主要是2个,一是启动过程的加速,二是对电机最大工作电流的保护。

4、速度、电流双闭环控制。

双闭环控制的提出主要是针对电机启动过程,陈伯时〈〈电力拖动〉>中指出,电机双闭环理想情况下是启动时是电流环,稳定时只有速度环。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

根据模拟 PID 可以得到数字 PID 的控制算法,为了用计算机实现 PID 控制规律,当采样时间 Ts 很小时,可以通过离散化来得到公式。在数字化 PID 中,用 Ki(积分系数)来代替 Ti(积 分时间),用 Kd(微分系数)来代替 Td(微分时间)。其中 Ki=(Kp*Ts)/Ti;Kd=(Kp*Td)/Ts。 1、数字化位置式 PID 标准形式:Pu(t)=Kp*e(t)+Ki*∑e(t)+Kd*(e(t)-e(t-1))]+Pu(t-1) 将 Kp 分离出来:Pu(t)=Kp*[e(t)+(Ts/Ti)*∑e(t)+(Td/Ts)*(e(t)-e(t-1))]+Pu(t-1) 用 C 代码表式公式:用 ek 代表 e(t);用 ek1 代表 e(t-1);用 Pu1 代表 Pu(t-1) Pu=Kp*[ek+(Ts/Ti)*∑ek+(Td/Ts)*(ek-ek1)]+Pu1 2、数字化增量式 PID(同模拟量一样跟据两式相减得到增量式) Pu(t)=Kp*[(e(t)-e(t-1))+(Ts/Ti)*e(t)+(Td/Ts)*(e(t)-2*e(t-1)+e(t-2))] 用 C 代码表式公式:用 ek 代表 e(t);用 ek1 代表 e(t-1);用 ek2 代表 e(t-2) Pu=Kp*[(ek-ek1)+(Ts/Ti)*ek+(Td/Ts)*(ek-2*ek1+ek2)] 在上式中,Pu 是输出量,Pu1 是前一次的输出量,Kp 是比例系数,Ti 是积分时间,Td 是微 分时间,Ts 是采样周期,ek 是当次的误差,ek1 是前一次的误差,ek2 是前两次的误差。而 在实际的应用中,为了简化程序,一般不将 Ts 拿来做运算,因为积分项和微分项的常数都 是两个比值,分别直接用系数 Ki 和 Kd 来代替,只是当采样周期改变时,要去相应的调整几 个系数的大小,所以我们可以得到无刷直流电机的增量式 PID 算法公式: Pu=Kp*[(ek-ek1)+Ki*ek+Kd*(ek-2*ek1+ek2)] 但是上面的公式在无刷直流电机的 PID 控制中并不实用,因为在电机的启动、停止或大幅增 减设定值时,由于会出现很大的偏差,且有时此偏差会保持一段时间不变(如电机启动时需 要一定的时间才能转动起来),会造成 PID 算法的比例控制失调,积分严重饱和的现象,此 现象表现为电机需要较长的时间才能运转起来,运转起来之后又会出现较大的超调。因此要 将其做改进的 PID 控制的形式,同时要在程序中加抗积分饱和的判断处理。 改进的 PID 公式:Pu=Kp[ek+Ki*∑ek+Kd*(ek-ek1)] 上式中,如果去掉微分项,只用 PI 控制,则公式:Pu=Kp[ek+Ki*∑ek] 将∑ek 分解出来用误差累加 ei 表示,则公式:Pu=Kp*ek+Ki*Kp*ek+ei;ei=Ki*Kp*ek+ei 加变速积分,则公式:Pu=Kp[ek+fek*Ki*∑ek+Kd*(ek-ek1)] 上式中,fek 为变速积分系数,如果去掉微分项,只用 PI 控制,将∑ek 分解出来用误差累 加 ei 表示,则公式:Pu=Kp*ek+fek*Ki*Kp*ek+ei;fek=0-1(由 A 和 B 值来确定) 当误差 ek 大于 A+B 时:fek=0(积分不起作用) 当误差 ek 在 B 与 A+B 之间时:fek=>0&<1(积分随误差减小而增强,随误差增大而减弱) 当误差 ek 大于 A+B 时:fek=1(全速积分)

M 法、T 法各有各自的优劣和适应范围,编码器线数不能无限增加、测量时间也不能太 长(得考虑实时性)、计时单位也不能无限小,所以往往有时候 M 法、T 法都无法胜任全速度 范围内的测量。因此产生了 M 法、T 法结合的 M/T 测速法:低速时测周期、高速时测频率。 定量分析:

M/T 法中的“低速”、“高速”如何确定呢? 假定能接受的误差范围为 1%、M 法测得脉冲数为 f, T 法测得时间为 t 。 M 法:2/f <= 1% ==> f >= 200 即一次测量的最小脉冲数为 200,设此频率对应的速度为 V1 T 法:( 1/(t-1) - 1/t ) / (1/t) <= 1% ==> t >= 101 即一次测量的时间为 101 个单位,设此周期对应的速度为 V2 若计时单位为 mS,则 t>= 101mS 这只是理论精度,实际应用还要考虑脉冲信号采集的延迟,软件处理所需花费的时间。 若 V1 < V2,则 M/T 法能满足全范围内的速度测量。一个系统设计之前,就需要详细 的计算,使 V1<V2 或尽可能接近。不能光凭经验估算确定高低速、传动比、编码线数。然而 很不幸,很多现有系统中会出现 V1 > V2,就会出现(V2, V1) 这一段速度无论 M 法还是 T 法都无法覆盖的情况,一个缓解的办法就是在(V2,V1)段同时使用 M 法和 T 法测量,然后 取平均值,但要解决好 M/T 测量的同步问题。 对于上面两种方式通俗一点的讲就是,一个是在固定的时间内测转动的脉冲个数,一个是测 两个脉冲之间用了多少时间。

之间的时间换算成周期。那么转子每转 180 度可以测到一次速度(旋转一周内可以测到 2 次 速度),而在电机磁极对数为 10 的情况下则转子每转 18 度可以测到一次速度(旋转一周内可 以测到 20 次速度),这种方法简单实用,但是在电机转速较低时,获取一次有效速度的时间 较长,实时性较差。

编码脉冲测速:是用数字脉冲测量转速的方式,精度取绝于数字脉冲的编码线数(编码 线数就是编码器的分辨率,也就是转子转一圈所发出的脉冲数)。 脉冲测速最典型的方法有测频率(M 法)和测周期(T 法)。 定性分析:

控制周期(就是每隔多长时间进行一次 PID 运算,并将结果输出) 进行一次 PID 运算就是一次控制周期,在绝大多数情况下都是采样一次就进行一次 PID 运算。 但需要注意的是,PID 控制周期与实际监测对象数据的采样周期是不同的。例如,对于温度 控制,可能每秒采集 1 次数据,每隔 10 秒进行一次 PID 控制输出。

综上分析可知:采样周期受很多因素的影响,当然也包括一些相互矛盾的,必须根据实 际情况和主要的要求作出较为折衷的选择。实际过程控制中得出以下经验(仅供参考):如: 流量 1~2S,压力 2~3S,温度 1.5~4S,液位 5~8S。在 BLDC 直流调速系统中,转速和电 流的采样周期一般选 PWM 的频率或 2 倍 PWM 频率,不能小于 PWM 频率,在 TI 给出的例程中, PWM 频率是 20KHz,周期为 50US,采样周期是 25US,即 2 倍 PWM 频率采样。

在双闭环调速系统中,输入参数有三个,分别为给定速度和反馈速度以及反馈电流,其 中给定速度由用户指定,一般指定为旋转速度(RPM 转/分钟)或直线速度(m/s 米/秒)。而反 馈速度和反馈电流则需要由传感器来获取,下面来讲一下在无刷直流电机控制系统中,反馈 速度和反馈电流的获取。

反馈速度:简单点的就由电机内用来检测转子位置的三个霍尔元件来得到,高端点的就加光 电编码器,分别称为霍尔元件测速和编码脉冲测速。

无刷直流电机(BLDC)双闭环调速系统

在无刷直流电机双闭环调速系统中,双闭环分别是指速度闭环和电流闭环。对于 PWM 的无刷直流电机控制来说,无论是转速的变化还是由于负载的弯化引起的电枢电流的变化, 可控量输出最终只有一个,那就是都必须通过改变 PWM 的占空比才能实现,因此其速度环和 电流环必然为一个串级的系统,其中将速度环做为外环,电流环做为内环。调节过程如下所 述:由给定速度减去反馈速度得到一个转速误差,此转速误差经过 PID 调节器,输出一个值 给电流环做给定电流,再由给定电流减去反馈电流得到一个电流误差,此电流误差经过 PID 调节器,输出一个值就是占空比。

M 法是测量单位时间内的脉冲数换算成频率,因存在测量时间内首尾的半个脉冲问题, 可能会有 2 个脉的误差。速度较低时,因测量时间内的脉冲数变少,误差所占的比例会变大, 所以 M 法宜测量高速。如要降低测量的速度下限,可以提高编码器线数或加大测量的单位时 间,使用一次采集的脉冲数尽可能多。

T 法是测量两个脉冲之间的时间换算成周期,从而得到频率。因存在半个时间单位的问 题,可能会有 1 个时间单位的误差。速度较高时,测得的周期较小,误差所占的比例变大, 所以 T 法宜测量低速。如要增加速度的计时单位,使一次测量的时间值尽可能大。

霍尔元件测速:在电机磁极对数为 1 的情况下,转子旋转一周的时间内,霍尔传感器输 出 3 路各 180 度信号,其中每两个传感器之间有 60 度的交叠信号,只要检测其中一路霍尔 传感器的信号宽度就能计算出电机的速度。用输入捕捉(CAP)端口在上升沿捕捉一个时间标 签,再在下降沿捕捉一个时间标签,根据两个时间标签的差值得出周期,由于霍尔传感器是 在电机内固定不变的,因此每次在霍尔传感器的信号宽度下旋转的角度是一定的(即走过的 距离是固定的),最后用此固定的距离除以周期即可得到速度,即 T 法测速,测量两个信号

在绝大部分的控制系统中,采样周期等同于控制周期,一般不做区分,即在同一个周期 内采样一次反馈值进行一次 PID 运算之后调整一次被控量。从理论上来讲采样周期和控制周 期尽量的缩短一些,这样可以及时的调整输出。实际上要看被控对象的反应速度,和滞后时 间,因为不同的被控对象千差万别。

采样周期(即反馈值多长时间进行一次采样或捕捉): 选取采样周期时,有下面几个因素可供参考: 1、采样周期应远小于对象的扰动周期。 2、采样周期应比对象的时间常数小得多,否则所采样得到的值无法反映瞬间变化的过程值。 3、考虑执行机构的响应速度。如果采用的执行器的响应速度较慢,那么盲目的要求过短的 采样周期将失去意义。 4、对象所要求的调节品质。在计算机速度允许的情况下,采样周期短,调节品质好。 5、性能价格比。从控制性能来考虑,希望采样周期短。但计算机运算速度,以及 A/D 和 D/A 的转换速度要相应地提高,会导致计算机的费用增加。 6、计算机所承担的工作量。如果控制的回路较多,计算量又特别大,则采样要加长;反之, 可以将采样周期缩短。