炭黑橡胶复合材料热导率的计算

什么是炭黑?橡胶用炭黑详解

什么是炭黑?橡胶用炭黑详解展开全文什么是炭黑?炭黑(也称碳黑)是由烃类化合物(液态或气态)经过不完全燃烧或热裂解形成的近似于球体的胶体粒子,以聚集体形式存在,表观呈纯黑色粉状或者粒状。

产品的粒径、结构和表面活性根据原料、制造方法和生产工艺的不同而有很大差异。

炭黑的主要成分是碳,同时包含微量氢、氧、灰份和水份。

炭黑的历史是什么?炭黑的历史由来已久,中国是世界上最早发现并生产炭黑的国家,距今已有三千多年的历史。

最开始炭黑这种物质只用于制墨。

随着工业的快速发展,炭黑也被应用到其他的领域当中,同时也在不断改善炭黑的生产技术。

从20世纪50年代初,先后成功研发了槽法炭黑、滚筒法炭黑、混气炭黑和气炉法炭黑,炭黑的生产技术越来越成熟,近年来更是得到了飞跃的发展。

我国古代就在炭黑的提取技术上有了不小的成就,制墨工艺更是为世界文化做出了贡献。

国外炭黑的制造,是由我国传入日本、东方各国,然后传到希腊、罗马,最后传入欧洲的。

我国的炭黑产量一直居于世界先进水平,基本满足了各个行业的需求,还出口日本、韩国、东南亚等国。

我们更是吸取国外的先进技术,增加了炭黑的品种,在质量和环保问题上都取得了突破。

随着各种技术的不断完善,目前的炭黑品种主要有导电炭黑、橡胶炭黑、色素炭黑、乙炔炭黑、喷雾炭黑、水泥砂浆炭黑、热裂解炭黑、半补强炭黑以及特种炭黑,这些炭黑的特性各不相同,所应用到的领域也不同。

炭黑的作用有哪些?主要用作橡胶的补强剂和填料,其消耗量约为橡胶消耗量的一半,橡胶用炭黑占炭黑总量的94%,其中约60%用于轮胎制造。

此外,也用作油墨、涂料和塑料的着色剂以及塑料制品的紫外光屏蔽剂。

许多其他制品,如电极、干电池、电阻器、炸药、化妆品及抛光膏中,也是重要的助剂。

橡胶用炭黑如轮胎行业,橡胶密封件,减震件等等,橡胶制品中配合一定量的炭黑可以起到补强和填充作用以改善橡胶制品的性能。

炭黑的性能指标有哪些?1. 粒径炭黑的粒径是表示碳黑原生粒径,它是通过电子显微镜测试的,是一定颗数粒径的平均值。

橡胶的导热系数知识讲解

橡胶的导热系数关于橡胶复合材料的导热特性1、橡胶的导热系数天然橡胶硫化胶 0.15~0.21 W/(m℃)天然橡胶硬质胶 0.15~0.17 W/(m℃)丁苯橡胶 0.19 W/(m℃)氯丁橡胶0.19 W/(m℃)氯丁橡胶硫化胶0.21 W/(m℃)丁基橡胶0.09 W/(m℃)丁腈橡胶0.25 W/(m℃)硅橡胶0.27 W/(m℃)2、轮胎橡胶材料导热系数(何燕等,轮胎橡胶材料导热系数的测定及分析,橡胶工业,2004年第51卷)轮胎橡胶材料导热系数的测试结果如图2所示。

从图2可以看出以下规律。

(1) 轮胎不同部位橡胶材料的导热系数随温度变化而改变,并且在本试验所研究的温度范围(20~80 ℃) 内,两者呈线性关系。

不同橡胶材料的导热系数随温度变化的经验关系式:λ = λ0 + bθ式中λ0 -室温下试样的导热系数; b -与材料性质有关的温度系数。

λ0和b 的测试值如表1 所示。

结论:通过对轮胎不同部位橡胶材料导热系数的研究发现,用稳态法测量橡胶材料的导热系数是一种科学、可靠的方法,此方法所用试验装置简单,操作方便。

本试验所得数据准确、可靠,为轮胎设计进一步计算,特别是为轮胎温度场的计算提供了可靠的依据。

轮胎各部位的受力情况及生热机理不同,在胶料配方中应分别加以考虑,本试验所测导热系数的数据也正好与轮胎实际相吻合。

3、轮胎各部位胶料在不同温度下的导热系数(刘丽等,轮胎胶料的导热系数测定及误差分析,轮胎工业2006年第26卷)采用稳态法测量轿车轮胎和航空轮胎各部位胶料在不同温度下的导热系数。

测量结果表明, 轿车轮胎在20~ 80℃、航空轮胎在20~ 110℃范围内, 轮胎各部位胶料的导热系数与温度呈线性关系; 轿车轮胎胎侧胶导热系数较大, 胎面基部胶导热系数较小, 航空轮胎胎侧胶导热系数较大, 胎面胶导热系数较小。

试验时采取使设备和试样充分干燥、以石棉做绝热材料、保持冰端温度等措施, 可使试验误差小于4%。

炭黑填充HNBR橡胶硫化过程中复合网络的初步研究

Copyright©博看网. All Rights Reserved.

中国橡胶

!""#$%&'()*+,-.-/0 应用技术

生团聚 为了尽可能的排除或减轻炭黑网络在硫化过 程 中 的 影 响 选 择 在 不 同 应 变 下 硫 化 ./'0 应 变 分 别 为#65834#3(#34##3

图!" 不同应变条件下#$"%&%"'(&)*'+硫化胶应变扫描

比较不同应变下的硫化胶的应变扫描应变越大 储能模量越低 应变为(#3和4##3时储能模量相差不 大 说明在(#374##3之间填料网络表现为平衡状态 在应变小于(#3时大部分填料网络已经遭到破坏

炭 黑 填 充 ./'0!"#$在 硫 化 过 程 中 填 料 网 络 因 为 热作用的存在会发生聚集形成填料网络而交联网络 的生成阻碍了填料网络的形成 填料的存在促进了交 联 网 络 的 形 成 当 应 变 在565375(3 填 料 网 络 基 本 被 破 坏硫化过程中由于剪切作用的存在填料聚集形成网 络结构的过程仍然会受到影响

幅震荡剪切方式进行动态流变测定! 其过程不会对高 硫化时间! 以及硫化前后转矩差值$ 橡胶加工分析仪

分子材料本身结构造成影响或破坏! 并且高分子材料 ,KMO==='美国MUF#'公 司 (混 炼 胶 和 硫 化 胶 进 行 应 变

所呈现的粘弹响应对形态结构的变化十分敏感$ 近年 扫描和频率扫描!表征体系中的填料网络变化#

'&基本配方

高!因此焦烧时间缩短$而填料网络"结合橡胶和交联

基本配方'质量份()D*E,'@:=A(2==F#%$GE *..0 为变量0HI0F#%$JGK为L份$助交联剂"MNG为OBL份#

白炭黑对硅橡胶性能的影响

图 1 中可以看出 ,加入白炭黑后 ,复合材料 TG 曲线整体

形成氢键 ,增强了白炭黑和硅橡胶之间的界面结合力 ,合

向右偏移,

说明白炭黑的添加可以提高复合材料的热降解

适的添加量能达到对硅橡胶的补强效果 ,

但当白炭黑用量

温度。从表 4 中可以看到 ,纯硅橡胶(SR)T 5 为 459.7 ℃ ,

过多时,

且具有高耐热

(2)热稳定性测试 ,采用 STA 6000 同步热分析仪测

性 ,但是其极限氧指数(LOI)值一般在 20%~22% ,属易燃

试样品的热稳定性,

以 20 ℃/min 的升温速率,

从室温升至

材料。未阻燃硅橡胶材料受火后会持续燃烧 ,无法自熄 ,

800 ℃,载气流速为 50 mL/min,载气为氮气,样品质量约

GB/T 528- 2009《硫化橡胶或热塑性橡胶拉伸应力应变

温性、电绝缘性、耐紫外辐照和耐化学腐蚀等优点 ,

广泛应

性能的测试》标准进行测试 ,拉伸速率为 500 mm/min,重

用于航空航天、建筑、交通、电子电气、化工、食品医疗等领

复测试 5 次,

取其平均值。

域。硅橡胶及其制品虽然高温下残炭率高 ,

SR

48

354.6

115

84.8

58.3%

54.3

19.4

SR/20

白炭黑

43

305.8

120

2.4

0.8%

燃烧行为分析

锥形量热仪是以耗氧原理为基础的材料燃烧性能测

试分析设备 ,对材料的燃烧测试比较符合实际火灾情况 ,

1631

修改时间:2020 年 12 月 08 日 19:37:06

导热胶的导热系数

导热材料能优能导SiC 料的决定系数表现热系 热硅胶导热导热硅胶,料等高分子材优越的硅橡胶导热填料,包、石墨、炭的导热性能,定。

利用TC30

数,可以看出现出了在测量系数。

热系数的测量,又称导热胶材料混炼而成胶基体而言包括金属类填炭黑等)后,,由硅橡胶基000热线法导出,不同组分量不规则样品

量

胶、导热硅橡成的硅胶,具,其热导率仅填料(如A 其导热性能基体、填料性导热系数仪分的导热硅胶品时具有的优表1. 导热硅 5cm 7cm 4cm 4cm 4cm 橡胶等,是以具有较好的导仅为0.2W/Al 、Cu 、Mg 能却可以得到性能、填料比,测试了几种胶,其导热优势,无需对硅胶的导热系m*5cm*1cm m*4.5cm*1cm m*3cm*14mm m*3cm*5mm m*3cm*17mm 以有机硅胶为导热、电绝缘/(m ·K)左右gO 、 AIN 、到几倍乃至几比例、填料分种不同添加剂性能具有明对样品进行特系数实验数据1.451m 1.236m 0.769m 0.889m 1.210为主体,添加缘性能。

作为,但通过在基BN )和非金几十倍的提高分布情况、加剂成分的导热明显的差异。

特殊处理,即据

-1-110

60

96

91

07

加填充料、为绝缘和减基体中加入金属类材料高。

导热硅胶加工工艺等热硅胶片的同时,TC3即可快速获1

导热震性高性(如胶材综合导热3000得导。

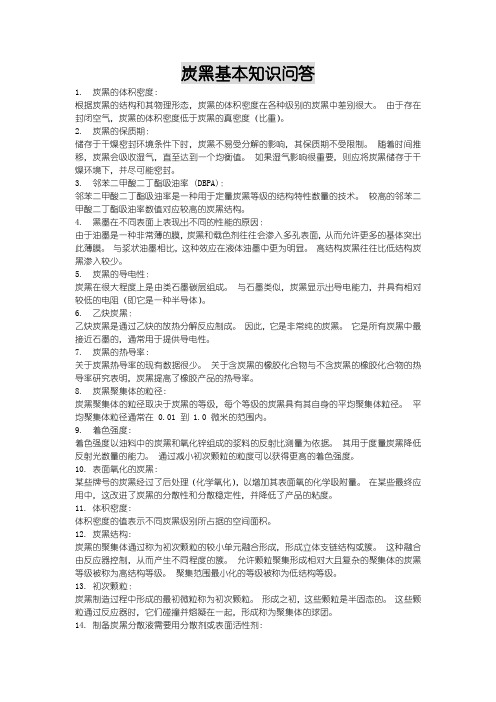

炭黑基本知识问答

炭黑基本知识问答1. 炭黑的体积密度:根据炭黑的结构和其物理形态,炭黑的体积密度在各种级别的炭黑中差别很大。

由于存在封闭空气,炭黑的体积密度低于炭黑的真密度(比重)。

2. 炭黑的保质期:储存于干燥密封环境条件下时,炭黑不易受分解的影响,其保质期不受限制。

随着时间推移,炭黑会吸收湿气,直至达到一个均衡值。

如果湿气影响很重要,则应将炭黑储存于干燥环境下,并尽可能密封。

3. 邻苯二甲酸二丁酯吸油率 (DBPA):邻苯二甲酸二丁酯吸油率是一种用于定量炭黑等级的结构特性数量的技术。

较高的邻苯二甲酸二丁酯吸油率数值对应较高的炭黑结构。

4. 黑墨在不同表面上表现出不同的性能的原因:由于油墨是一种非常薄的膜,炭黑和载色剂往往会渗入多孔表面,从而允许更多的基体突出此薄膜。

与浆状油墨相比,这种效应在液体油墨中更为明显。

高结构炭黑往往比低结构炭黑渗入较少。

5. 炭黑的导电性:炭黑在很大程度上是由类石墨碳层组成。

与石墨类似,炭黑显示出导电能力,并具有相对较低的电阻(即它是一种半导体)。

6. 乙炔炭黑:乙炔炭黑是通过乙炔的放热分解反应制成。

因此,它是非常纯的炭黑。

它是所有炭黑中最接近石墨的,通常用于提供导电性。

7. 炭黑的热导率:关于炭黑热导率的现有数据很少。

关于含炭黑的橡胶化合物与不含炭黑的橡胶化合物的热导率研究表明,炭黑提高了橡胶产品的热导率。

8. 炭黑聚集体的粒径:炭黑聚集体的粒径取决于炭黑的等级,每个等级的炭黑具有其自身的平均聚集体粒径。

平均聚集体粒径通常在 0.01 到 1.0 微米的范围内。

9. 着色强度:着色强度以油料中的炭黑和氧化锌组成的浆料的反射比测量为依据。

其用于度量炭黑降低反射光数量的能力。

通过减小初次颗粒的粒度可以获得更高的着色强度。

10. 表面氧化的炭黑:某些牌号的炭黑经过了后处理(化学氧化),以增加其表面氧的化学吸附量。

在某些最终应用中,这改进了炭黑的分散性和分散稳定性,并降低了产品的粘度。

11. 体积密度:体积密度的值表示不同炭黑级别所占据的空间面积。

聚合物基复合材料导热模型的研究现状及应用_王璞玉

a a p P a + [ 1- ln( 1+ )] 4 2 a P

2

2

( 5)

其中: P=

; a= ( ) - 2 H amilt on -Crosser 推导出更具普遍意义、 考虑了粒子各

1

6V

1/ 3

- 1-

种形态的预测模型 =

: + ( n - 1) 1 + (n - 1) V ( 2 1[ 2 + ( n - 1 ) 1 - V( 2 -

( Institute of M o der n M anufact ur e Eng ineering, Zhejiang U niversity, Hangzhou 310027) Abstract M any classic and new mo dels predicting t he effective thermal co nduct ivity of polymer matr ix co mpo -

聚合物基 复合材料 导热模型 碳纳米管

Research Progress and Application of Thermal Conductivity Models for Polymer Matrix Composite

W ANG Puyu, H U Xux iao, ZH OU Jie, YA NG Keji

聚合物基复合材料导热模型的研究现状及应用/ 王璞玉等

导率有着不可忽视的影响。 Russell 假定分散相 是尺寸相同 且无相互 作用的 立方 体 , 根据热电相似性得出模型[ 4] : + 1/ 2( 1 - V ) ( 3) V - V + 1/ 2 ( 1 - V 2/ 3 ) Fricke 假设填 料 粒 子为 椭 球 状且 随 机 分 布, 得 出 模 = V

高耐磨低生热NBRTBIR复合材料的结构与性能

高耐磨低生热NBR/TBIR复合材料的结构与性能摘要采用高反式-1,4-丁二烯-异戊二烯共聚橡胶(TBIR)对丁腈橡胶(NBR)进行改性,制备了高耐磨、低生热输送轮用白炭黑填充的NBR/TBIR橡胶纳米复合材料. 研究了NBR/TBIR橡胶纳米复合材料的交联密度、物理力学性能及填料分散性,探讨了材料的结构对性能的影响. 研究结果表明,与纯NBR相比,NBR/TBIR橡胶纳米复合材料的硫化速率和交联密度随TBIR用量的增加而增大; 在保持NBR硫化胶基本力学性能、耐老化性能和耐溶剂性能基本不变的前提下,TBIR的加入使NBR/TBIR硫化胶的耐磨性提高15%,动态压缩生热降低5%,动态压缩永久变形降低22%,白炭黑分散水平提高; 与丁腈橡胶/顺丁橡胶[NBR/BR(80/20),质量份数比]硫化胶相比,NBR/TBIR(80/20,质量份数比)硫化胶具有更低的动态压缩生热和动态压缩永久变形及更好的填料分散性.关键词反式-1,4-丁二烯-异戊二烯共聚橡胶; 丁腈橡胶; 顺丁橡胶; 耐磨性; 纳米复合材料输送轮作为驱动轮或承载轮广泛应用于各种生产输送系统,在实际工作中主要受到垂直方向的压力和摩擦力影响,并且连续作业还会引起较高的生热,因此在制备输送轮时需要选择高硬度、高耐磨及低生热的材料[1,2]. 由于丁腈橡胶(NBR)具有较高的硬度及优异的耐热性,常作为输送轮的耐磨层使用. 但由于NBR分子链中含有强极性的侧基,使得滞后损耗高,生热严重,影响了产品的使用寿命[3]. 因此开发同时具备低生热、低磨耗及耐老化等性能的输送轮胶料具有重要意义. 顺丁橡胶(BR)与NBR并用可以提高NBR的耐磨性,同时BR柔顺的分子链结构可以降低材料的内摩擦损耗,降低硫化胶的生热、改善耐低温性及耐磨性[4~7]. He等[8~17]制备了高反式-1,4-丁二烯-异戊二烯共聚橡胶(TBIR),研究结果表明TBIR具有适宜的结晶性,从而有效降低分子链的内摩擦,降低生热,提高硫化胶动态疲劳性能; 同时可使橡胶模量与强度提高,可以有效抑制填料的聚集,改善共混胶料的填料分散性,提高硫化胶的耐磨性能. 本文将TBIR与NBR并用,以期改善NBR基硫化胶的生热性能和耐磨耗性能.1 实验部分1.1 试剂与仪器丁腈橡胶(NBR),牌号N220S,丙烯腈含量41%,门尼黏度为56.0,日本JSR公司; 顺丁橡胶(BR),牌号山东齐鲁石化公司; 高反式-1,4-丁二烯-异戊二烯共聚橡胶(TBIR),丁二烯单体单元(Bd)摩尔分数为重均分子量M w=1.04×106,分子量分布M w/M n=13.7,山东华聚高分子材料有限公司; 白炭黑(7000GR),上海灏燊化工有限公司; 硅烷偶联剂双-(γ-三乙氧基硅基丙基)四硫化物(Si69),上海品胜公司; 过氧化二异丙苯(DCP)和三烯丙基异三聚氰酸酯(TAIC),莱茵化学(青岛)有限公司.RM-200C型密炼机,哈尔滨哈普电子机械有限公司; MM150-330型双辊开炼机,美国法雷尔公司; HS-100T-RTMO型平板硫化机,佳鑫电子设备科技(深圳)有限公司; MV Permier型门尼黏度测试仪、MDR 2000型无转子硫化仪和Disper GRADER αView型填料分散测试仪,美国阿尔法科技公司; NP24-100T4CS型平板硫化机,美国RCM公司; ZBET-TC02.00型电子拉力机,德国Zwick/Roell公司; Ⅱ-ShoreA/B/O型硬度计,德国Digi公司; GT-7042-RDH型橡胶回弹测试仪、GT-7012-D型滚筒磨耗实验机、GT-RH-2000型动态压缩生热仪和GT-7060-SA型热空气老化箱,中国台湾高铁测试有限公司; DSC8500型示差扫描量热(DSC)仪,美国Perkin Elmer公司,测试温度0~80 ℃,升温速率10 ℃/min,N2气氛围; DMA Q800型动态热机械分析(DMA)仪,美国TA公司,拉伸模式,应变为0.1%,频率10 Hz,温度范围为-110~80 ℃,升温速率为3 ℃/min.1.2 实验过程基础配方(质量份): 100份生胶[m(NBR)/m(TBIR)/m(BR)=0/100/0,100/0/0,95/5/0,90/10/0,85/15/0,80/20 /0,80/0/20],40份白炭黑(7000GR),4份硅烷偶联剂Si-69,1.5份白炭黑分散剂AR-205,2份防老剂4010NA,2份交联剂DCP,1份助交联剂TAIC. 将丁腈橡胶和反式丁戊橡胶置于60 ℃烘箱中1 h后在双辊开炼机上压成厚度为1 mm的胶片. 采用四段混炼工艺制备混炼胶.一段密炼: 密炼机初始温度为70 ℃,转速为70 r/min,填充系数为0.75. 首先,当密炼室温度达到70 ℃后投入生胶,2 min后投入防老剂、白炭黑分散剂和1/2白炭黑及硅烷偶联剂,5 min后投入另外1/2白炭黑和硅烷偶联剂,7 min时打开上顶栓清扫,12 min时排胶[温度为(130±3) ℃],在室温下放置20 min.二段密炼: 密炼机初始温度为70 ℃,转速为70 r/min,填充系数为0.75. 将一段混炼胶投入密炼机中混炼8 min后排胶,在室温下放置20 min.三段密炼: 密炼机初始温度为60 ℃,转子转速为30 r/min. 投入二段混炼胶、交联剂和助交联剂,6 min后排胶(温度不超过100 ℃).四段开炼: 开炼机初始辊温为60 ℃,转速为40 r/min,将密炼的三段母炼胶薄通3次(辊距为1 mm),打三角包6次(辊距为0.3 mm),打卷3次后下片(辊距为1.5 mm),得到白炭黑填充的橡胶纳米复合材料混炼胶.将上述混炼胶在室温下放置24 h,测试硫化特性参数,测试温度为160 ℃; 将试样最大扭矩的10%和90%所对应的时间分别定义为焦烧时间(t10,min)和工艺正硫化时间(t90,min). 采用平板硫化机制备硫化胶,条件为160 ℃,10 MPa,t90.参照GB/T 25268-2010[18]标准测试硫化特性,测试条件: 150 ℃,10 MPa,40 min; 参照ASTM D7723[19]标准测试填料分散性; 参照GB/T 528-2009[20]和GB/T 529-2008[21]标准测试拉伸性能及直角撕裂性能; 参照GB/T 531.1-2008[22]标准测试硬度性能; 参照GB/T 1681-2009[23]标准测试回弹性能; 参照GB/T 9867-2008[24]标准测试旋转辊筒式(DIN)耐磨性能,负荷(10±0.2) N,测试温度(23±2) ℃; 压缩生热性能测试: 负载(1.0±0.03) MPa,行程(4.45±0.03) mm,测试温度(55±1) ℃,测试时间25 min; 参照GB/T 3512-2001[25]标准测试热空气老化性: 100 ℃,48 h; 参照GB/T 1690-2010[26]标准测试耐油性,测试温度为(70±1.0)℃,时间为72 h; 参照GB/T 7759.1-2015[27]标准测试压缩永久变形,测试温度为100 ℃,时间为72 h,应变25%.2 结果与讨论2.1 混炼胶结晶性能将NBR,BR,TBIR,填料和助剂按实验配方及加工工艺分别在转矩流变仪和开炼机上进行密炼和开炼,得到含有各种助剂和白炭黑的橡胶纳米复合材料,该橡胶纳米复合材料在硫化前统称为混炼胶,硫化后统称为硫化胶. 图1(A)为混炼胶的DSC曲线. 可以看出,NBR及NBR/BR混炼胶的DSC曲线中没有熔融峰,而含TBIR的混炼胶在33~35 ℃之间出现一个结晶熔融峰,并且结晶熔融焓随着TBIR并用份数的增多而增大,说明NBR和BR在室温下为无定形态,TBIR的引入可以为NBR混炼胶提供结晶组分,从而提高NBR/TBIR混炼胶的强度和模量. 图1(B)给出相应硫化胶的DSC曲线. 与TBIR混炼胶相比,TBIR硫化胶在33.7 ℃处仍然存在结晶熔融峰,但结晶熔融焓显著下降. 随着TBIR加入份数的增多,NBR/TBIR混炼胶在33 ℃附近有微弱的结晶熔融峰,表明NBR/TBIR硫化胶中仍然存在一定程度的TBIR晶区,这些晶区作为链排列的有序区域,不仅可以提高硫化胶的力学性能,改善磨耗,而且有利于降低链内摩擦,改善生热性能.Fig.1DSC curves of TBIR,NBR,NBR/TBIR and NBR/BR compounds(A) and vulcanizates(B)m(NBR)/m(TBIR)/m(BR): a. 0/100/0; b. 100/0/0; c. 95/5/0; d. 90/10/0; e. 85/15/0; f. 80/20/0; g.80/0/20.2.2 硫化特性及硫化胶性能表1给出BR,NBR/TBIR及NBR/BR混炼胶的硫化特性及硫化胶的力学性能. 可见,随着TBIR加入份数的增多,NBR/TBIR混炼胶的t90逐渐缩短,同时反映交联密度的最高扭矩(M H,dN·m)与最低扭矩(M L,dN·m)的差值(M H-M L,dN·m)逐渐升高,表明硫化胶的交联密度提高. 交联密度的变化也表明TBIR与NBR并用可以提高共混物的交联密度,这是由于TBIR大分子链双键和α-H含量高于NBR,促进剂分解产生的自由基夺取α-H机率增大,交联密度显著提高[15].与NBR胶料相比,NBR/TBIR硫化胶的拉伸强度、定伸应力及撕裂强度略有降低,硬度和回弹性能提高. 对比不同并用比例的NBR/TBIR硫化胶发现,随着TBIR并用份数的增多,撕裂强度逐渐降低,拉伸强度和定伸应力在并用5~10份时性能最佳. 这可能是由于NBR和TBIR的极性相差较大,界面结合力和共硫化程度较弱. 当并用TBIR份数较少时,TBIR可以比较均匀地分布在NBR基体内,有序的分子链段及交联密度的提高可以改善共混物的力学性能. 当并用TBIR份数较多时,TBIR相区尺寸较大,不均匀的交联网络结构及较弱的界面结合力导致共混硫化胶力学性能下降. 硫化胶的耐热空气老化性能结果(表2)表明,5~20份TBIR与NBR并用,并用硫化胶的老化系数仍保持在较高水平,并用相同份数的NBR/TBIR硫化胶的耐老化性能与NBR/BR硫化胶相近.Table1Physical and mechanical properties of NBR/TBIR and NBR/BR vulcanizatesTable2Physical and mechanical properties of NBR/TBIR and NBR/BR vulcanizates after aging** Aging conditions: under air at 100 ℃for 72 h.2.3 硫化胶的耐磨性Fig.2DIN abrasion loss amounts of NBR/TBIR and NBR/BRvulcanizates m(NBR)/m(TBIR)/ m(BR): a. 100/0/0; b. 0/100/0; c. 95/5/0; d. 90/10/0; e. 85/15/0; f. 80/20/0; g. 80/0/20.图2给出硫化胶的DIN磨耗量. 由图2可见,与NBR硫化胶相比,TBIR和NBR/TBIR硫化胶具有较高的耐磨性,随着TBIR并用份数的增多,磨耗量先降低后升高,表现出与力学性能相同的变化规律. 并用10~15份TBIR时,适宜的TBIR 用量及相对较小的相区尺寸,使NBR/TBIR硫化胶的磨耗量最低,耐磨性最优; 随着TBIR份数的增多,由于NBR与TBIR不相容,TBIR相区尺寸增大,交联网络结构不均匀性增大,磨耗量增大,耐磨性下降.2.4 硫化胶的动态压缩生热及压缩永久变形表3给出了硫化胶的动态压缩生热、动/静态压缩永久变形结果. 与NBR硫化胶相比,NBR/TBIR硫化胶生热显著降低,动态压缩永久变形降低; 且随TBIR并用份数的增大而逐渐降低. NBR/TBIR(90/10,质量份数)硫化胶的动态压缩生热、动态压缩永久变形明显降低,静态压缩永久变形基本保持不变. 与NBR/BR(80/20,质量份数)硫化胶相比,并用10份TBIR的NBR/TBIR硫化胶即可达到与之相当的性能水平.Table3Heat built-up and compression set of NBR/TBIR and NBR/BR vulcanizates2.5 硫化胶的耐油性表4给出了硫化胶在70 ℃用3#标准油浸泡72 h后的质量变化率(Δm100,%)和体积变化率(ΔV100,%). 可见,NBR硫化胶具有优异的耐油性能,NBR/TBIR硫化胶的耐油性随TBIR并用份数的增多而逐渐降低,NBR/TBIR(80/20)硫化胶的耐油性能要优于NBR/BR(80/20),说明与NBR/BR(80/20)硫化胶相比,TBIR中排列更加紧密的分子链可以在一定程度上抑制油性溶剂的进入,从而提高并用胶的耐油性能. 可见,并用5~10份TBIR时,NBR/TBIR硫化胶仍然具有较高的耐油性能.Table4Oil resistance(70℃,72h) of NBR/TBIR and NBR/BR vulcanizates2.6 硫化胶的动态热机械性能采用DMA测试了硫化胶的损耗模量和损耗因子,图3给出NBR/TBIR/BR 并用胶的损耗模量和损耗因子与温度的关系曲线. 可见,NBR/TBIR硫化胶的损耗模量曲线中均存在2个玻璃化转变温度(T g)峰,说明NBR与TBIR为相分离体系. 并用5~15份TBIR的NBR/TBIR硫化胶中NBR相的损耗模量峰、损耗峰与纯NBR硫化胶的基本重叠,表明NBR/TBIR硫化胶中NBR相区的交联密度与纯NBR硫化胶的基本一致,即交联助剂没有在极性橡胶组分NBR中偏析; NBR/TBIR硫化胶中TBIR相的损耗模量峰随着TBIR含量增大而向高温方向移动,表明该体系中可能存在共交联. NBR/TBIR(80/20)硫化胶中NBR的损耗模量峰及损耗峰均向高温方向移动,表明助剂在NBR中的偏析影响了其交联密度. NBR/BR(80/20)硫化胶中NBR相的损耗模量峰、损耗峰与纯NBR硫化胶的基本重叠.Fig.3Loss modulus(G",A) and loss factor(tanδ,B) of NBR/TBIR and NBR/BR vulcanizates m(NBR)/m(TBIR)/m(BR): a. 100/0/0; b. 95/5/0; c.90/10/0; d. 85/15/0; e. 80/20/0; f. 80/0/20.2.7 炭黑分散性表5给出采用炭黑分散仪表征压缩疲劳生热实验前后硫化胶的填料分散性结果. 可以看出,在NBR/TBIR硫化胶中,随着并用TBIR份数的增多,白炭黑在共混物中的分散度保持不变,而平均聚集体粒径尺寸逐渐降低. 这主要是由于混炼胶在停放过程中会发生填料的聚集[28],而结晶性TBIR的引入可以提高橡胶基体的强度和模量,有效抑制停放过程中白炭黑的聚集.压缩疲劳测试25 min后,对压缩疲劳中间部位进行填料分散性测试,发现疲劳后的NBR,NBR/TBIR及NBR/BR硫化胶中填料分散程度基本保持不变,平均聚集体粒径尺寸较疲劳前略有增大,表明动态疲劳过程对填料分散有一定的影响,会导致填料的聚集. 而NBR/TBIR(80/20)硫化胶中平均聚集体粒径尺寸较NBR/BR(80/20)硫化胶的低.Table5Filler dispersion and mean aggregate size in NBR/TBIR and NBR/BR vulcanizatesa. Before the compression fatigue heat built-up test;b. after the compression fatigue heat built-up test.Fig.4Radar map(A) and oil resistance(B) of NBR and NBR/TBIR vulcanizates 2.8 物理机械性能由图4可以看出,与NBR硫化胶相比,NBR/TBIR(90/10)硫化胶应用于输送轮中,由于TBIR的加入能够抑制胶料在停放过程中发生填料的聚集,因此填料分散性显著改善[29~31]; 同时填料没有明显的偏向,NBR与TBIR(90/10)两相交联结构均匀; TBIR晶区的存在表明NBR/TBIR(90/10)硫化胶中存在有序的链结构. 上述因素均有利于降低分子链的内摩擦损耗及分子链与填料之间的摩擦,使NBR/TBIR(90/10)硫化胶在周期性外力作用下生热降低、耐磨性改善、动态压缩永久变形降低,同时保持NBR原有的良好力学性能及耐溶剂性. 与NBR/BR(80/20)硫化胶相比,NBR/TBIR(80/20)硫化胶具有更优的动态压缩生热性能与耐油性能.3 结论与NBR硫化胶相比,NBR/TBIR(90/10)的硫化胶可以在保持NBR硫化胶基本力学性能、耐老化性能和耐溶剂性能基本不变的前提下,耐磨性提高15%,动态压缩生热降低5%,动态压缩永久变形降低22%,白炭黑的分散性改善. 与NBR/BR(80/20)硫化胶相比,NBR/TBIR(80/20)硫化胶具有更低的动态压缩生热和更优异的耐油性能,TBIR改性NBR可制备高耐油、高耐磨且低生热的橡胶制品.。

炭黑复合电极材料的研究和应用

炭黑复合电极材料的研究和应用在锂离子电池领域,炭黑复合电极材料的研究和应用已经成为一项热点。

炭黑是一种非常特殊的碳基材料,以其优异的导电性、化学稳定性和可调控结构特性,在锂离子电池领域中表现出良好的应用前景。

本文将从炭黑复合材料的结构调控、制备方法和应用领域等几个方面总结炭黑复合电极材料的研究进展。

炭黑复合材料的结构调控炭黑复合电极材料的性能主要取决于其复合结构的形态和组成。

因此,炭黑复合材料的结构调控一直是该领域的热点。

目前,炭黑复合电极材料的结构可以通过以下几种方式进行调控。

首先,可以通过不同的合成方法来调控复合电极材料的结构。

例如,可以采用混合法,将炭黑与活性材料混合,并在适当的溶液中进行均匀分散,形成凝胶体系,经过干燥和热处理后得到炭黑复合电极材料。

此外,还可以采用模板法、共沉淀法、溶胶-凝胶法、水热法等不同的方法来制备炭黑复合电极材料。

这些方法均能调控复合电极材料的结构,从而提高其电化学性能。

其次,可以通过改变复合材料中炭黑的含量来调控其结构。

在复合电极材料中,炭黑的含量越高,则能够形成更为稠密的结构,提高电荷传递速率;但当炭黑含量过高时,会形成过于密集的结构,反而会产生过大的电阻,损失电化学性能。

因此,选取适当比例的炭黑含量是调控复合电极材料的关键之一。

最后,可以通过改变复合材料中不同成分的比例来调控其结构。

例如,在锂离子电池中常用的电极材料是由炭黑和活性材料混合而成的复合材料。

同时,也可以在复合材料中加入导电剂、增稠剂、粘合剂等辅助材料,以实现更为优异的电化学性能。

炭黑复合材料的制备方法炭黑复合电极材料制备过程中,通常需要考虑炭黑的分散性、复合材料的均匀性以及合适的热处理工艺等方面。

以下是常用的几种制备方法:首先,混合法是一种简单而有效的制备方法,通过混合炭黑和活性材料,可以获得具有理想复合结构的炭黑复合电极材料。

同时,混合法制备炭黑复合电极材料的成本相对较低,具有较高的可实现性。

石墨烯特种橡胶复合材料

石墨烯特种橡胶复合材料特种橡胶材料,也称特种合成橡胶材料。

指具有特殊性能和特殊用途,能适应苛刻条件下使用的合成橡胶。

如耐300℃高温,耐强侵蚀,耐臭氧、光、天候、辐射和耐油的氟橡胶;耐-100℃低温和260℃高温,对温度依赖性小、具有低黏流活化能和生理惰性的硅橡胶;耐热、耐溶剂、耐油,电绝缘性好的丙烯酸酯橡胶。

这些特殊材料主要用于航空、航天新型装备、深井勘探和重型机械等领域性能要求更高的部位。

本综述主要涉及的特种橡胶基体材料有硅橡胶、氟橡胶、丙烯酸酯橡胶、热塑性丁苯橡胶、氢化丁腈橡胶等。

一、石墨烯/硅橡胶复合材料(GSR)硅橡胶是由硅氧键(Si-O)交替组成其主链,有机基团(如甲基、乙基、乙烯基、苯基、三氟丙基等)组成其侧基的一种线型聚有机硅氧烷,其具有卓越的耐高低温性,优异的耐油、耐溶剂、耐紫外、耐辐射性能,良好的耐老化性,优良的电绝缘性和化学稳定性以及生理惰性等,从而在航空航天、电气、电子、化工、仪表、汽车、机械等工业以及医疗卫生、日常生活各个领域获得了广泛的应用。

Zhao等通过乙烯基三乙氧基硅烷(TEVS)的脱水反应来进行GO官能团化(TEVS-GO),以改善GO在液体硅橡胶(LSR)基体中的分散性及相容性,通过原位聚合制备了TEVS-GO/LSR复合材料。

研究发现,TEVS成功地接枝在GO表面,TEVS-GO实现了剥离并均匀分散在LSR基体中。

相比于纯LSR,TEVS-GO添加量为0.3%(质量分数)时,纳米复合材料的热失重温度增大了16.0℃(失重率10%),热导率增大了2倍,拉伸强度增大了2.3倍,撕裂强度增大了1.97倍。

Cai等通过溶液法分别制备了纯炭黑(CB)、纯石墨烯纳米片(GNPs)、CB/GNPs 混杂填充硅橡胶纳米复合材料,研究了填充物类型对电性能和压阻效应(接近于逾渗阈值的区域)的影响。

结果表明,纯CB在基体中分散效果并不理想,甚至形成轻微连续的结构;纯GNPs在基体中由于发生团聚,其分散也不均匀;CB/GNPs 中,CB进入GNPs的层间,CB均匀地分散在GNPs的表面,并填充了石墨烯片的间隙,结果既改善了CN的分散也促进了GNPs的剥离。

石墨烯橡胶复合材料的性能

石墨烯橡胶复合材料的性能一、机械性能石墨烯拉伸强度高达130GPa、杨氏模量约为1.01TPa,为目前最硬、强度最高的材料;此外,它还拥有超高的比表面积(约为2630m2/g),比传统石墨高100~500倍,石墨烯的径厚比约为400,比炭黑的高40~80倍,添加少量石墨烯就能明显提升橡胶复合材料性能,这对于石墨烯改性纳米复合材料的应用大有裨益。

Araby等将结构完整的、厚度为3.56nm的石墨烯片通过机械共混法混入EPDM 橡胶中制备出了纳米复合材料。

当GNPs填量为26.7%(体积分数)时,复合材料的杨氏模量、拉伸强度和撕裂强度分别增大了710%、404%和270%。

Gan等利用溶液混合法制备了硅橡胶(SR)/氧化石墨烯纳米复合材料。

结果表明:GO片能够均匀地分散在SR基体中,同时纳米复合材料的热性能和机械性能得到增大。

同时还发现,将不同乙烯基浓度的SR共混使用制备的GO填充纳米复合材料的机械性能均比单一乙烯基浓度的SR纳米复合材料高。

二、疲劳性能橡胶制品在轮胎、高速机车、航空航天等领域服役时,常处于周期动态负载状态,而制品疲劳寿命很大程度上取决于橡胶材料的疲劳断裂性能。

因此,为了保证橡胶制品使用时的安全性、可靠性和长寿命,改善橡胶材料的动态疲劳特性具有重要的意义。

Mahmoud等研究了GNPs对NBR橡胶“循环疲劳—滞后”性能影响。

累计损伤可用耗散的能量LDE(Loading path Disspated Energy)来表示,LDE随周期性应力—应变循环次数的变化情况见图4-6。

研究表明,随着GNPs填量增多,体系中GNPs总表面积增大,GNPs与橡胶基体之间的摩擦作用更强,结果循环过程中复合材料的能量耗散增多,滞后效应更明显,损伤速率加快;且随着循环次数增多,GNPs的结构发生破坏;在经历初次十个疲劳循环后,纳米复合材料的LDE 速率增大到了临界值,此后随着循环次数增大,累积损伤速率变化很小,纳米复合材料的损伤耗散能量降低。

石墨烯通用橡胶复合材料

石墨烯通用橡胶复合材料通用橡胶是指一批在国民经济领域最早获得应用的弹性材料。

它具有较长的生产历史,是橡胶工业的主体,使用面广、生产量大。

本文主要涉及的通用橡胶基体材料主要有天然橡胶(含环氧化天然橡胶)、丁苯橡胶、丁基橡胶、乙丙橡胶、丁腈橡胶、羧基丁腈橡胶。

一、石墨烯/天然橡胶复合材料(GNR)天然橡胶作为一种综合性能优越的可再生天然资源,其具有高弹性、高强度、高伸长率和耐磨性等特点,广泛地应用于航天、国防军工、飞机轮胎、医用弹性体等领域,在我国国民经济建设中占有非常重要的地位。

复合材料的界面性能决定着聚合物/无机填料纳米复合材料的性能。

She等将环氧官能团以及羟基官能团引入天然橡胶分子链中,目的是与氧化石墨烯表面的氧官能团建立氢键作用,以增强GO和橡胶之间的界面作用。

SEM结构表明环氧化天然橡胶乳胶颗粒通过氢键作用聚集在GO片的表面,这种自组装结构抑制了GO片的堆叠和团聚,使得GO均匀分散在天然橡胶中。

相比于纯的ENR,加有0.7%(质量分数)GO的ENR纳米复合材料,拉伸强度增大了87%,200%定伸强度增大了8.7倍。

Bulent等研究了功能化石墨烯片(FGSs)对天然橡胶的机械性能和应变诱导结晶的影响。

所用的FGSs厚度为1.5nm,长度尺寸为数百纳米。

相比于炭黑填充NR,FGS填充NR的起始结晶应变值更低,纯天然橡胶发生结晶时应变值为2.25,而混入质量分数为1%和4%的FGS后,纳米复合材料发生应变诱导结晶时的值分别为1.25和0.75。

相比之下,炭黑(质量分数为16%)添入天然橡胶中并没有显著地改变结晶的临界应变。

小角XRD表明FGS沿拉伸方向发生取向排列,而CB并没有取向或者表现出各向异性。

此外,Yan等还研究了应变诱导结晶对还原石墨烯增强天然橡胶纳米复合材料疲劳裂纹扩展的影响。

结果表明,石墨烯在低应变下会加速NR的裂纹扩展,而在高应变下则阻碍裂纹扩展。

这种行为可能是应变诱导结晶与裂纹尖端空穴化作用相互竞争的结果。

22993065_一段混炼时间对石墨烯

表2 一段混炼时间对复合材料物理性能的影响 Tab. 2 Influence of first stage mixing time on physical

properties of composites

一段混炼时间/min

4. 5

5. 0

5. 5

6. 0

68

69

72

70

72

74

75

73

9. 14 9. 24

9. 87 11. 04

11. 57 11. 95

10. 01 10. 96

23. 07 23. 12

23. 11 23. 43

23. 33 23. 59

21. 31 22. 58

505

494

490

混 炼 是 橡 胶 制 品 生 产 的 主 要 工 序 之 一,不 同 混 炼 工 艺 制 备 的 橡 胶 制 品 质 量 不 同 。 [1-3] 混 炼 时

具有特征链化学结构的乙烯基与NR组成相容体 系 [11-13];NR 可 以 改 善 SSBR 的 加 工 性 能,提 高 混 炼

间、混 炼 温 度 以 及 填 料 种 类 等 对 橡 胶 复 合 材 料 的

聚丁苯橡胶(SSBR)并用可取长补短,制备的复合 品;GO和rGO,山东欧铂新材料有限公司产品;氧

材料兼具两者的优良性能,达到理想的并用效果: 化锌,宣城昌瑞新材料有限公司产品;硬脂酸,衡

复合材料具有单一的玻璃化温度(Tg),SSBR中含 水宇祥橡胶化工有限公司产品;微晶蜡,深圳市南

基金项目:青岛市科技发展计划项目(17-6-3-16-gx) 作者简介:林广义(1975—),男,山东青岛人,青岛科技大学教授,博士,主要从事高分子材料成型技术研究工作。 *通信联系人(59401939@qq. com) 引用本文:林广义,王宏,王佳,等. 一段混炼时间对石墨烯/天然橡胶/溶聚丁苯橡胶复合材料性能的影响[J]. 橡胶工业,2021,68(1):54-58. Citation:LIN Guangyi,WANG Hong,WANG Jia,et al. Effect of First-stage Mixing Time on Properties of Graphene/NR/SSBR Composites[J]. China Rubber Industry,2021,68(1):54-58.

炭黑的结构和性质大汇总

炭黑的结构和性质大汇总为什么黑墨在不同表面上表现出不同的性能?由于油墨是一种非常薄的膜,炭黑和载色剂往往会渗入多孔表面,从而允许更多的基体突出此薄膜。

与浆状油墨相比,这种效应在液体油墨中更为明显。

高结构炭黑往往比低结构炭黑渗入较少。

什么使炭黑具有导电性?炭黑在很大程度上是由类石墨碳层组成。

与石墨类似,炭黑显示出导电能力,并具有相对较低的电阻(即,它是一种半导体)。

什么是乙炔炭黑?乙炔炭黑是通过乙炔的放热分解反应制成。

因此,它是非常纯的炭黑。

它是所有炭黑中最接近石墨的,通常用于提供导电性。

什么是炭黑的热导率?关于炭黑热导率的现有数据很少。

关于含炭黑的橡胶化合物与不含炭黑的橡胶化合物的热导率研究表明,炭黑提高了橡胶产品的热导率。

什么是炭黑聚集体的粒径?炭黑聚集体的粒径取决于炭黑的等级,每个等级的炭黑具有其自身的平均聚集体粒径。

平均聚集体粒径通常在0.01 到 1.0 微米的范围内。

什么是着色强度?着色强度以油料中的炭黑和氧化锌组成的浆料的反射比测量为依据。

其用于度量炭黑降低反射光数量的能力。

通过减小初次颗粒的粒度可以获得更高的着色强度。

什么是表面氧化的炭黑?某些牌号的炭黑经过了后处理(化学氧化),以增加其表面氧的化学吸附量。

在某些最终应用中,这改进了炭黑的分散性和分散稳定性,并降低了产品的粘度。

体积密度为何重要?体积密度的值表示不同炭黑级别所占据的空间面积。

何谓炭黑结构?炭黑的聚集体通过称为初次颗粒的较小单元融合形成,形成立体支链结构或簇。

这种融合由反应器控制,从而产生不同程度的簇。

允许颗粒聚集形成相对大且复杂的聚集体的炭黑等级被称为高结构等级。

聚集范围最小化的等级被称为低结构等级。

初次颗粒:什么是炭黑初次颗粒?制造过程中形成的最初微粒称为初次颗粒。

形成之初,这些颗粒是半固态的。

这些颗粒通过反应器时,它们碰撞并熔凝在一起,形成称为聚集体的球团。

制备炭黑分散液需要用多少分散剂或表面活性剂?在最佳分散体中,分散剂连续单层吸附在炭黑聚集体的表面。

炭黑热导率

炭黑热导率

热导率是描述物质传导热量的物理量。

炭黑的热导率与其晶体结构、晶粒大小、形貌、含量等因素密切相关。

炭黑的热导率在室温下一般在0.1~0.5W/(m·K)之间,而通过控制制备工艺,可以制备出热导率高达2000 W/(m·K)的炭黑材料。

炭黑的高热导率使之在热导电材料、热界面材料等领域有着广泛的应用。

例如,将炭黑与聚合物基体复合,制备出导热性能优异的复合材料,可用于电子产品散热模块、LED等照明产品的散热器等。

此外,炭黑还可以作为热界面材料,用于半导体芯片散热和电子器件的热管理。

总之,炭黑的热导率是其在众多应用领域中的重要性能参数之一,对其的研究和制备技术的不断发展,将为其在各个领域的应用提供更好的基础和支持。

- 1 -。

炭黑橡胶复合材料热导率的计算

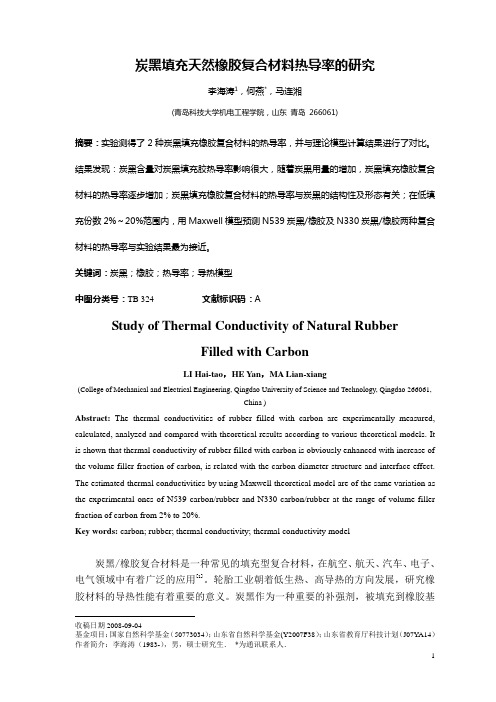

炭黑填充天然橡胶复合材料热导率的研究李海涛1,何燕*,马连湘(青岛科技大学机电工程学院,山东青岛 266061)摘要:实验测得了2种炭黑填充橡胶复合材料的热导率,并与理论模型计算结果进行了对比。

结果发现:炭黑含量对炭黑填充胶热导率影响很大,随着炭黑用量的增加,炭黑填充橡胶复合材料的热导率逐步增加;炭黑填充橡胶复合材料的热导率与炭黑的结构性及形态有关;在低填充份数2%~20%范围内,用Maxwell模型预测N539炭黑/橡胶及N330炭黑/橡胶两种复合材料的热导率与实验结果最为接近。

关键词:炭黑;橡胶;热导率;导热模型中图分类号:TB 324文献标识码:AStudy of Thermal Conductivity of Natural RubberFilled with CarbonLI Hai-tao,HE Y an,MA Lian-xiang(College of Mechanical and Electrical Engineering, Qingdao University of Science and Technology, Qingdao 266061,China )Abstract: The thermal conductivities of rubber filled with carbon are experimentally measured, calculated, analyzed and compared with theoretical results according to various theoretical models. It is shown that thermal conductivity of rubber filled with carbon is obviously enhanced with increase of the volume filler fraction of carbon, is related with the carbon diameter structure and interface effect. The estimated thermal conductivities by using Maxwell theoretical model are of the same variation as the experimental ones of N539 carbon/rubber and N330 carbon/rubber at the range of volume filler fraction of carbon from 2% to 20%.Key words: carbon; rubber; thermal conductivity; thermal conductivity model炭黑/橡胶复合材料是一种常见的填充型复合材料,在航空、航天、汽车、电子、电气领域中有着广泛的应用[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炭黑填充天然橡胶复合材料热导率的研究李海涛1,何燕*,马连湘(青岛科技大学机电工程学院,山东青岛 266061)摘要:实验测得了2种炭黑填充橡胶复合材料的热导率,并与理论模型计算结果进行了对比。

结果发现:炭黑含量对炭黑填充胶热导率影响很大,随着炭黑用量的增加,炭黑填充橡胶复合材料的热导率逐步增加;炭黑填充橡胶复合材料的热导率与炭黑的结构性及形态有关;在低填充份数2%~20%范围内,用Maxwell模型预测N539炭黑/橡胶及N330炭黑/橡胶两种复合材料的热导率与实验结果最为接近。

关键词:炭黑;橡胶;热导率;导热模型中图分类号:TB 324文献标识码:AStudy of Thermal Conductivity of Natural RubberFilled with CarbonLI Hai-tao,HE Y an,MA Lian-xiang(College of Mechanical and Electrical Engineering, Qingdao University of Science and Technology, Qingdao 266061,China )Abstract: The thermal conductivities of rubber filled with carbon are experimentally measured, calculated, analyzed and compared with theoretical results according to various theoretical models. It is shown that thermal conductivity of rubber filled with carbon is obviously enhanced with increase of the volume filler fraction of carbon, is related with the carbon diameter structure and interface effect. The estimated thermal conductivities by using Maxwell theoretical model are of the same variation as the experimental ones of N539 carbon/rubber and N330 carbon/rubber at the range of volume filler fraction of carbon from 2% to 20%.Key words: carbon; rubber; thermal conductivity; thermal conductivity model炭黑/橡胶复合材料是一种常见的填充型复合材料,在航空、航天、汽车、电子、电气领域中有着广泛的应用[1]。

轮胎工业朝着低生热、高导热的方向发展,研究橡胶材料的导热性能有着重要的意义。

炭黑作为一种重要的补强剂,被填充到橡胶基体中用来提高其性能。

炭黑的热导率较高,虽然在填充份数较低时对材料的热传导性能贡献不大,但当填充份数达到一定值时,它们彼此之间会相互接触和作用,形成所谓的“导热网络”[2]而使得复合材料的热导率得到较大提高。

为此,本研究分别对炭黑N330/天然橡胶和炭黑N539/天然橡胶两种复合材料的热导率进行了实验研究,并与理论模型计算结果进行了对比分析。

收稿日期2008-09-04基金项目:国家自然科学基金(50773034);山东省自然科学基金(Y2007F38);山东省教育厅科技计划(J07Y A14)作者简介:李海涛(1983-),男,硕士研究生.*为通讯联系人.1实验部分1.1 基本配方胶料配方(质量份)天然橡胶 100;炭黑 变量 (10份~125);活性剂 4.5;防老剂 2.50;增塑剂3.00;硫化体系1.98;促进剂 1.30;防焦剂0.08。

2种炭黑的性能见表1。

表1 炭黑的性能Table 1 The physical properties of carbon black 炭黑种类吸油值DBP /mL ·(100g )-1CTAB /m 2·g -1 N330 102 82 N539111431.2 主要仪器与设备双辊筒炼胶,S(X)-160A ,上海轻工机械研究所;平板硫化仪, HS-100T-FTMO-2RT ,佳鑫电子设备科技(深圳)有限公司;激光闪射导热分析仪,LFA447型, 德国耐驰公司。

1.3 试样制备 1.3.1混炼与硫化橡胶的混炼用双辊筒开炼机按照常规操作进行,开炼时间根据胶料的不同,约为15~20 min 。

得到的混炼胶放入平板硫化仪中硫化,时间15min ,温度160°C 。

1.3.2试样裁制在进行热导率测量之前,需用圆形刀具将胶料裁制成圆形试样,直径为12.5mm ~12.7mm,厚为2mm 左右。

1.3.3热导率测试把在不同填充份数下制备的各种标准试样进行测试,每个数据为5次测量的平均值,得到炭黑/天然橡胶复合材料的热导率。

为方便研究将炭黑、橡胶质量份数转化为体积份数。

图1是2类复合材料的热导率随填充体积份数增加逐渐增大的变化规律。

热导率的测试原理及测试方法见参考文献 [3,4,5]。

2 理论导热模型及热导率计算(1)Maxwell 模型根据Maxwell 理论[6],把分散相(炭黑)假设为球形粒子,以“孤岛”形式分散在橡胶基体中,从中推导出的炭黑粒子随机分布在连续橡胶基体中的二相体系热导率的Maxwell 方程为:()()2222f m f f m c m f m f f m V V λλλλλλλλλλ⎡⎤++-⎢⎥=+--⎢⎥⎣⎦(1)因为炭黑粒子的热导率远大于天然橡胶的热导率,所以公式(2)可以简化为1212f c mfV V λλ+=- (2)(2)Nielsen 模型Nielsen 在考虑两相复合体系中填料粒子的形状因素、堆积形式或取向影响的基础上提出了Nielsen 热导率方程[7,8]:11f c mf ABV BV λλϕ+=-,/1/f m f m B Aλλλλ-=+,2(1)1m fmV V V ϕ-=+(3)式中A 为与颗粒的形状有关和方向有关的常数(对于球形颗粒A=1.5);B 为与各组分热导率有关的常数;ϕ为与分散相粒子最大堆积体积百分数有关的函数;m V 为分散相对大的包裹部分(对于球形颗粒637.0=m V )(3)Baschirow-Selenew 模型Baschirow 和Selenew [6,9]在假定粒子是球形时,并且复合体系的两相是各向同性的前提下推导出了预测公式:211ln(1)42c ma a P P a a P λππλ⎡⎤=-+-+⎢⎥⎣⎦,其中136ff m fV P a λλλπ⎛⎫== ⎪-⎝⎭, (4)(4)Agari 模型 根据Agari 理论[10,11],把填充粒子形成的聚集体与聚合物的聚集体在热流方向上按照不同的排列方式提出了并联模型和串联模型,并推导了热导率计算方程:对于并联模型 (1)cf f f mV V λλλ=+- (5)对于串联模型 11cfffmV V λλλ=-+(6)以上各式中式中,cλm λfλ分别为复合材料,连续相橡胶基体和分散相炭黑粒子的热导率;fV 为分散相炭黑粒子的体积百分数。

3 结果与讨论3.1 复合材料热导率的实验结果从图1可以看出,在同一填充份数下两类材料的热导率明显不同,填充量越大,两者的差别越大,这与两种炭黑的结构和形态有关。

51015202530350.150.200.250.300.350.400.450.500.550.60热导率λ/ W ·(m ·k )-1φ(炭黑)%图1 两种炭黑/橡胶复合材料热导率实验值Fig.1 The experiment date of thermal conductivity for two carbon black / rubber composites炭黑的结构一般是指非常细的炭黑粒子间能够形成链状或葡萄状结构的程度。

材料的结构性常用吸油值(DBP)来表征。

通常DBP 值越大,其结构性越高,炭黑粒子间就越容易形成空间网络通道结构,其导热性能就越好。

由表1知,DBP N539>DBP N330,因此,在相同的炭黑填充体积份数下,两者的导热性能的关系应为热导率λN539>λN330。

炭黑的比表面积(常用大分子吸附法(CTAB )表征)也是影响材料导热性能的重要因素,比表面积越大,相应炭黑的粒径就越小,炭黑与橡胶的基体的接触面积就越大,表面热阻也就越小。

由表1知,CTAB N539< CTAB N330,所以从这方面考虑,又应存在λN539<λN330。

炭黑的粒径越小,成型过程中就越容易团聚,易被橡胶基体裹覆,因此在低填充下炭黑的结构性对热导率的贡献大于比表面积的贡献,从图1中可以看到当填充量低于15%时,λN539>λN330,但相差不大。

然而在高填充时,特别是在填充量高于20%以后,炭黑粒子难于裹覆,反而更容易接触形成导热通道,此时可以看到λN539<λN330。

3.2 复合材料热导率理论计算与实验结果比较图2是按照5种理论模型计算得到的热导率与实验结果的对比。

从图中可以看出,Agari 并联模型预测值随炭黑填充份数的增大而增加,并且远远偏离于实验结果,在填充体积份数2%~32%范围内,热导率为0.3~1.4 W ·(m ·k)-1范围内。

Baschirow-Selenew 模型、Nielsen 模型和Agari 串联模型在极低份数下与实验结果相差较小,但随着炭黑体积填充份数的增加,3种模型的预测值增加的幅度不大,热导率在0.17~0.39 W ·(m ·k)-1范围内。

其中Agari 串联模型增加的幅度最小,在一填充份数下预测值也最小,在0.17~0.25 W ·(m ·k)-1范围内。

对两种炭黑填充橡胶复合材料,Maxwell 模型的预测值与实验结果最为接近,特别是在填充量低于20%时,预测值与实验值随炭黑填充份数的变化基本一致;但当体积填充量高于20%时,两者相差较大,此时再用Maxwell 模型预测已不合适,需要建立更合适理论模型进行预测。

51015202530350.20.30.40.50.60.70.80.91.01.11.21.31.41.5φ(N330)%热导率λ/ W ·(m ·k )-151015202530350.0.0.0.0.0.0.0.1.1.1.1.1.1.φ(N539)%热导率λ/ W ·(m ·k ) -1(a ) (b )图2 热导率实验值与理论值的比较Fig.2 The comparison of thermal conductivity between experimental date and theoretical date4 结论(1)炭黑体积份数对炭黑填充胶热导率影响很大。