材料力学性能的测试技术.ppt

合集下载

高分子材料性能测试力学性能

3.1.2 高分子经典应力-应变曲线 I

3.1 拉伸性能

(c)旳特点是硬而强。拉伸强度和弹性模量大,且有合适旳伸长率,如硬聚氯乙烯等。(d)旳特点是软而韧。断裂伸长率大,拉伸强度也较高,但弹性模量低,如天然橡胶、顺丁橡胶等。

3.1 拉伸性能

3.1.2 高分子经典应力-应变曲线 III

(e)旳特点是硬而韧。弹性模量大、拉伸强度和断裂伸长率也大,如聚对苯二甲酸乙二醇酯、尼龙等

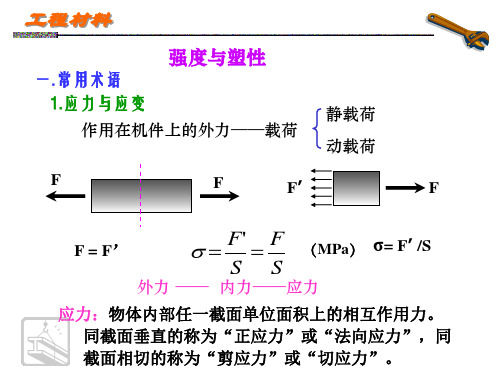

塑性(Plasticity):外力作用下,材料发生不可逆旳永久性变形而不破坏旳能力。

Mechanical properties of materials

应 力

应 变

Mechanical properties of materials

3.1 拉伸性能

3.1.1 应力-应变曲线

Байду номын сангаас

高分子应力-应变过程

3.1 拉伸性能

电子万能试验机

3.1 拉伸性能

3.1 拉伸性能

3.1.5 拉伸性能测试原理 拉伸试验是对试样延期纵轴方向施加静态拉伸负荷,使其破坏,经过测量试样旳屈服力、破坏力和试样标距间旳伸长来求得试样旳屈服强度拉伸强度和伸长率。

3.1 拉伸性能

3.1.6 测量方法即实验环节 ①试样旳状态调节和试验环境按国家原则规定。②在试样中间平行部分做标线,示明标距。③测量试样中间平行部分旳厚度和宽度,精确到0.01mm,II型试样中间平行部分旳宽度,精确到0.05mm,测3点,取算术平均值。④夹具夹持试样时,要使试样纵轴与上下夹具中心连线重合,且松紧适宜。⑤选定试验速度,进行试验。⑥记录屈服时负荷,或断裂负荷及标距间伸长。试样断裂在中间平行部分之外时,此试样作废,另取试样补做。

材料力学性能测试

材料在冲击载荷(速度较高)作用下,其变形和破坏的过程:

冲击韧性 σk (J / m2) σk = Ak/F F为试样缺口处的初始面积 σk 作为材料的冲击抗力指标,不仅与材料的性质有关,试样的形状、尺寸、缺口形式等都会对σk值产生很大的影响,因此σk只是材料抗冲击断裂的一个参考性指标。只能在规定条件下进行相对比较,而不能代换到具体零件上进行定量计算。

屈服强度 材料开始明显塑性变形时的应力值

01

抗拉强度 拉断过程中最大试验力所对应的应力

02

弹性极限σe

03

屈服极限σ0.2

04

符合线性关系的最高应力

05

加载卸载后完全弹性恢复的最高应力

06

2%残留变形的应力

07

比例极限σp

08

伸长率:设试样的标距为l0,拉断后若将两段试样紧密地对接在一起,量出拉断后的标距长为l1 ,则 δ= (l1 - l0)/ l0×100%

夏比冲击实验: 将具有规定形状和尺寸的试样,放在冲击实验机的试样支座上,使之处于简支梁状态。然后使规定高度的摆锤下落,产生冲击载荷将试样折断,如图所示。 夏比冲击实验实质上就是通过能量转换过程测定试样在这种冲击载荷作用下折断时所吸收的功。

若摆锤下落折断试样后摆锤的高度变为h,则摆锤的 剩余能量为: E2 = F ٠h = FL(1– COS β)

冲击实验的方法很多,但国际上常规冲击实验只有两种: 简支梁式冲击弯曲实验:实验时试样处于三点弯曲受力状态。也称“夏比”(Charpy)冲击实验 悬臂式冲击弯曲实验: 实验时试样处于悬臂弯曲状态,也称“艾佐”(lzod)冲击实验 (如图)

第二节 洛氏硬度

第一节 布氏硬度

第三节 维氏硬度

第二章 拉伸

冲击韧性 σk (J / m2) σk = Ak/F F为试样缺口处的初始面积 σk 作为材料的冲击抗力指标,不仅与材料的性质有关,试样的形状、尺寸、缺口形式等都会对σk值产生很大的影响,因此σk只是材料抗冲击断裂的一个参考性指标。只能在规定条件下进行相对比较,而不能代换到具体零件上进行定量计算。

屈服强度 材料开始明显塑性变形时的应力值

01

抗拉强度 拉断过程中最大试验力所对应的应力

02

弹性极限σe

03

屈服极限σ0.2

04

符合线性关系的最高应力

05

加载卸载后完全弹性恢复的最高应力

06

2%残留变形的应力

07

比例极限σp

08

伸长率:设试样的标距为l0,拉断后若将两段试样紧密地对接在一起,量出拉断后的标距长为l1 ,则 δ= (l1 - l0)/ l0×100%

夏比冲击实验: 将具有规定形状和尺寸的试样,放在冲击实验机的试样支座上,使之处于简支梁状态。然后使规定高度的摆锤下落,产生冲击载荷将试样折断,如图所示。 夏比冲击实验实质上就是通过能量转换过程测定试样在这种冲击载荷作用下折断时所吸收的功。

若摆锤下落折断试样后摆锤的高度变为h,则摆锤的 剩余能量为: E2 = F ٠h = FL(1– COS β)

冲击实验的方法很多,但国际上常规冲击实验只有两种: 简支梁式冲击弯曲实验:实验时试样处于三点弯曲受力状态。也称“夏比”(Charpy)冲击实验 悬臂式冲击弯曲实验: 实验时试样处于悬臂弯曲状态,也称“艾佐”(lzod)冲击实验 (如图)

第二节 洛氏硬度

第一节 布氏硬度

第三节 维氏硬度

第二章 拉伸

金属材料的力学性能ppt课件.ppt

为塑性变形。

F F F

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

拉伸试验

d0

F

F

l0

L 拉伸前

dk

lk

拉伸后

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

标准冲击试样有两种,一种是U形缺口试样,另一种是V

形缺口试样。它们的冲击韧度值分别以a KU和a KV。

材料的a K值愈大,韧性就愈好;材料的a K值愈小,材料

的脆性愈大

通常把a K值小的材料称为脆性材料 研究表明,材料的a K值随试验温度的降低而降低。

加载速度越快,温度越低,表面及冶金质量越差, a K在值

Fe

e

k

4、s’b曲线:弹性变形+均匀塑性变

形

5、b点出现缩颈现象,即试样局部

o

截面明显缩小试样承载能力降低,

拉伸力达到最大值,而后降低,但

变形量增大,K点时试样发生断裂。

F S0 拉伸曲线

l l0

应力—应变曲线

l

e — 弹性极限点 S — 屈服点 b — 极限载荷点

K — 断裂点

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

3) 维氏硬度

维氏硬度试验原理

维氏硬度压痕

维氏硬度计

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

F F F

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

拉伸试验

d0

F

F

l0

L 拉伸前

dk

lk

拉伸后

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

标准冲击试样有两种,一种是U形缺口试样,另一种是V

形缺口试样。它们的冲击韧度值分别以a KU和a KV。

材料的a K值愈大,韧性就愈好;材料的a K值愈小,材料

的脆性愈大

通常把a K值小的材料称为脆性材料 研究表明,材料的a K值随试验温度的降低而降低。

加载速度越快,温度越低,表面及冶金质量越差, a K在值

Fe

e

k

4、s’b曲线:弹性变形+均匀塑性变

形

5、b点出现缩颈现象,即试样局部

o

截面明显缩小试样承载能力降低,

拉伸力达到最大值,而后降低,但

变形量增大,K点时试样发生断裂。

F S0 拉伸曲线

l l0

应力—应变曲线

l

e — 弹性极限点 S — 屈服点 b — 极限载荷点

K — 断裂点

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

3) 维氏硬度

维氏硬度试验原理

维氏硬度压痕

维氏硬度计

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

金属材料力学性能测试.pptx

添加实物图

Q235-10mmx10mmx55mmV型缺口试样

五、低温冲击

冷脆转变温度Tk:由于温度 降低造成金属由韧性状态 转变为脆性状态的温度。 测定Tk的方法: (1)能量法:冲击吸收功 降低到某一个具体数值时 的温度定为Tk。 (2)端口形貌法:端口形 貌中纤维区所占面积下降 到50%时所对应的温度。

当l0=10d0 时,伸长率用10 表示; 当l0=5d0 时,伸长率用5 表示。

显然5> 10 ③ < 5%时,无颈缩,为脆性材料表征

>5% 时,有颈缩,为塑性材料表征

弯曲

技术指标: 最大压力:100KN 速率:0-120mm/min

特点: (1)试样形状简单、操作方便。常用 于测定铸铁、铸造合金、工具钢和硬质 合金等脆性和低塑形材料的强度和显示 塑性的差别。 (2)弯曲试样表面应力最大, 可较灵敏地反映材料表面缺陷。

一、金属材料力学性能简介

力学性能

材 料

使用性能

物理性能 化学性能

的

性

铸造性能

能

工艺性能

锻压性能 焊接性能

热处理性能

力学性能

静载时 动载时

——材料抵抗各种外加载荷的能力。 弹性:弹性形变 刚度:产生弹性变形的难易程度 强度:抵抗永久变形和断裂的能力 塑性:塑性变形 硬度:抵抗硬物压入的能力

韧性:塑性变形和断裂过程中吸收能量的能力

高温电子万能材料试验机

高温拉伸试样-加引伸计

高温拉伸试样-加引伸计பைடு நூலகம்

拉断前

拉断后

四、常温冲击

• 冲击韧性:是指材料抵 抗冲击载荷作用而不破 坏的能力。

指标为冲击 韧性值ak(通 过冲击实验 测得)。

金属材料的力学性能PPT课件

材料的ak值愈大,韧性就愈好; 材料的ak值愈小,材料的脆性愈大。 通常把ak值小的材料称为脆性材料 研究表明,材料的ak值随试验温度的降低而降低。

43

2. 断裂韧性

低应力脆断 工程零(构)件有时在应力低于许用应力的情况

下也会发生突然断裂,称为低应力脆断。

低应力脆断的原因 由于实际应用的材料中常常存在一些裂纹和本身

缺陷,如夹杂物、气孔等或加工和使用过程中产生 的缺陷,裂纹在应力的作用下失稳而扩展,最终导 致零(构)件断裂。

44

1.1.5 疲劳强度

① 疲劳破坏

零件、工具等即使在低于材料屈服强度的交变载荷作用下, 经过一定的循环次数后也会发生突然断裂,这种现象称为疲劳 断裂。 表示材料经无数次交变载荷作用而不致引起断裂的最大应力值。

(4)应用:广泛用于科研单位和高校,以及薄件表面硬度 检验。不适于大批生产和测量组织不均匀材料。

39

1.1.4 冲击韧性

1. 冲击韧性

是指金属材料在冲击载荷作用下抵抗变形和断裂的能力。

冲击韧性的测定方法

摆锤式一次冲击试验 小能量多次冲击试验

40

摆锤式一次冲击试验 摆锤式冲击实验机

41

试验原理

14

拉伸试验(应力—应变)曲线

e — 弹性极限点 S — 屈服点 b — 极限载荷点

(缩颈点) K — 断裂点

15

拉伸过程变化的三个阶段

(1) 弹性变形阶段 (2) 屈服变形阶段 (3) 强化阶段 (4) 缩颈阶段

拉 伸 试 样 的 颈 缩 现 象

16

弹性与塑性

弹性: 金属材料受外力作用时产生变形,当外力去掉后能回复 其原来形状的性能,叫做弹性。 弹性变形: 随着外力消失而消失的变形,叫做弹性变形。 塑性变形: 在外力消失后留下来的这部分不可恢复的变形,叫 做塑性变形。

材料的力学性能课件06_缺口试样

缺口试样的静拉伸试验 缺口试样偏斜拉伸试验 缺口试样的静弯曲试验 缺口试样冲击试验 缺口试样疲劳试验

缺口敏感性试验

在缺口试样试验 中,缺口的几何形状、 大小是一个很重要的影 响因素。缺口几何参数 通常包括缺口深度t、 缺口根部曲率半径ρ以 及缺口张角ω。

缺口敏感性试验-缺口试样的静拉伸

由于断裂韧度有多种不同的定义方式,包括Kc、Gc、Jc、δc等,加之材

料的特性不同,测试方法也有很多种。其中最重要的就是平面应变断裂

韧度KⅠc的测定,这已在工程实践当中有着重要的应用。

不同于缺口敏感性试验,该类试验重在分析缺口试样局部区域的力学行 为,因此对试样尺寸有着严格要求,一定要符合理论计算模型的要求。

断裂韧度测定试验-KⅠc的测定

测定KIC用的试样尺寸 必须保证裂纹顶端处

于平面应变及小范围 屈服状态

断裂韧度测定试验-KⅠc的测定

断裂韧度测定试验-KⅠc的测定

三点弯曲试样加载时,裂纹尖端的应力强度因子KI为:

紧凑拉伸试样加载时,裂纹尖端的应力强度因子KI为:

将当前B、W条件下裂纹失稳扩展的临界载荷FQ及试样的裂 纹长度a0代人上述KI表达式即可求出KI的条件值,记为KQ。

缺口效应

缺口对材料的力学行为影响可归结为四个方面: ①应力集中; ②双向或三向复杂应力状态; ③应变集中; ④局部应变速率增大。 这些统称为缺口效应,其中应力集中是最为重要的一种影响。

缺口效应

缺口效应

应力集中系数

反映局部应力增高程度的参数称为应力集中系数。 将应力集中区域内的峰值应力与不考虑应力集中时的基准应力的比值称为 理论应力集中系数:

疲劳裂纹扩展试验

当材料中存在裂纹并且外加应力达到某一临界值后,裂纹就会发生失 稳扩展。因此含裂纹材料的断裂可根据断裂韧度加以判别。不过在很 多情况下,这种足够大的宏观临界裂纹是在载荷作用下由萌生的小裂 纹逐渐扩展而成的,这也就是所谓的亚临界裂纹扩展过程。 疲劳载荷下的亚临界裂纹扩展尤为重要,这也是导致材料疲劳破坏的 主要原因。通过疲劳裂纹扩展试验,得到疲劳裂纹从萌生到亚临界扩 展再到最后失稳扩展的全过程,可以测定材料中疲劳裂纹扩展的门槛 值,得到疲劳裂纹扩展速率的变化规律,进而估算材料的疲劳寿命。

微结构材料力学性能测试技术

测试方法:拉 伸、压缩、弯

曲、剪切等

测试设备:万 能试验机、电 子万能试验机

等

测试目的:了 解材料的力学 性能,如强度、 刚度、韧性等

应用领域:航 空航天、汽车、 建筑、生物医

学等

复合微结构材料力学性能测试应用

复合微结构材料:由多种材料组成 的复合材料,具有优异的力学性能

应用领域:复合微结构材料广泛应 用于航空航天、汽车、建筑等领域

添加标题

添加标题

添加标题

添加标题

测试方法:采用多种测试方法,如 拉伸、压缩、弯曲等,以评估复合 微结构材料的力学性能

发展趋势:随着科技的发展,复合 微结构材料力学性能测试技术将不 断发展和完善,以满足不同领域的 需求。

微结构材料力学性能测试技术应用概述

微结构材料力学性能测试技术的应用领域 微结构材料力学性能测试技术的主要方法 微结构材料力学性能测试技术的发展趋势 微结构材料力学性能测试技术在实际工程中的应用案例

测试速度加快:随着计算机技术的发展,测试速度不断提高,可以更快地 获得测试结果。

测试成本降低:随着测试技术的不断发展,测试成本逐渐降低,使得微结 构材料力学性能测试技术更加普及。

微结构材料力学性能测试技术面临的挑战

测试精度:提高测试精度,降低误差

测试速度:提高测试速度,缩短测试 时间

测试范围:扩大测试范围,适应不同 材料和结构

陶瓷微结构材料力学性能测试应用

陶瓷微结构材料:具有高强度、高硬度、耐高温、耐腐蚀等优良性能

测试方法:拉伸试验、压缩试验、弯曲试验、冲击试验等

测试设备:万能试验机、电子万能试验机、冲击试验机等 测试结果分析:通过测试结果分析,了解陶瓷微结构材料的力学性能, 为设计和优化材料提供依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

500 1000 1500 2000

Fused silica

100 200 300 400 500 Displacement (nm)

Elastic/Plastic Indentations

• For an ideally plastic indentation, hc ≈ ht

ht = hc

INDENTER

基本构件

主要有细丝、悬臂梁、微桥、薄膜、齿轮和微轴承等。

-当构件细微到微米/纳米尺度后,材料本身的力学、物理性质及 其受环境的影响程度有很大变化,会出现强烈的尺寸效应、表面效 应,传统的力学性能参数已不能满足MEMS微结构的设计要求。

-目前,硅类薄膜材料的电学、化学特性均得到了充分的了解,但 对其力学性能的了解还甚少,主要原因是力学性能测试技术未能跟 上,同时也阻碍了MEMS的设计和发展。

• Fused silica, typical of ceramic behavior, shows large elastic recovery upon unloading

Load (mN)

Load (mN)

30 25 20 15 10

5 0

0

30 25 20 15 10

5 00

Aluminum

Vicker’s 式探头

• Diagonal, D, is measured optically after removal of load

• Vickers: D = 7h

• Knoop: D = 30.5h

Vicker's D

h

Knoop D

Hardness & Young’s Modulus

MEMS器件的开发热点:传感、致动、射频(RF)、光学、生化 和医学等不同领域。

所使用的材料:单晶硅、和在其上形成的微、亚微米级厚的薄膜 为主。

薄膜主要有:单晶硅、多晶硅、氧化硅、氮化硅和一些金属、和 一些高分子材料。

制造方法

化学沉积、溅射、电镀等方法形成薄膜,再经光刻、蚀刻、牺牲层 腐蚀、体硅腐蚀等形成各种形状,构成微机械结构。

slope = S h

t

0 0 100 200 300 400 500 600 Displacement (nm)

Modeling the P-h behavior

• The unloading curve follows a power law

• Contact stiffness is the slope of the unloading curve

SAMPLE e.g. Cu

• For an elastic/plastic indentation, hc < ht

ht hc

INDENTER

SAMPLE e.g. Al2O3

Stiffness From Unloading

Load (mN)

30

20

hn, Pn

10

h for = 0.75

c

here, both H and E require load, depth and stiffness for calculations

HP A

Er

S A

1 2

Load-Displacement Behavior

• Aluminum, typical of soft metallic behavior, shows very little displacement recovery upon unloading

-MEMS器件的特征长度一般小于1mm,因而,测试设备和方法成为最 大难题。如:如何制作、夹持、对中微小试件,如何提高载荷和位 移的分辨率等。

-自从1982年诞生了的一台扫描隧道显微镜(STM)后,人们才对 微/纳观尺度的观测有了新手段。之后,又有了原子力显微镜 (AFM)和纳米压痕测试系统,从而极大的推动了微/纳尺度下材 料的性能测试研究。

AFM带有许多的功能模块,分为接触式和非接触式两大类。 接触式

压痕法

-可测得:硬度、杨氏模量、弹-塑性变形、随时间的蠕变/ 松弛效应、断裂韧性、疲劳强度等。

Load

• Apply a specific load on a diamond indenter

• The residual impression after load removal is a measure of hardness

• Contact depth is determined from the displacement, load, and contact stiffness

-由表面效应引起的粘着失效(adhesion failure)是MEMS中的主 要破坏模式之一,已引起人们的关注。

MEMS的设计和服役中需了解的力学特性

①弹性模量:决定着器件的结构响应特性;

②残余应力:影响器件的成品率和服役性能;

③断裂强度:设计承载结构中最重要的材料特性;

④疲劳强度:决定器件长期服役的可靠性;

MEMS材料力学性能的测试技术

MEMS技术的迅发展,推动了所用材料微尺度力学性能测试技术 的发展。

MEMS的定义: microelectromechanical system(微电子机械系统) 是集传感、信息处理和执行于一体的集成微系统。

MEMS所独有的优点(小体积、大批量、低成本、可靠性),近 十年来已成为世界各发达国家高新技术领域研究的热点。

• Hardness is the mean pressure the material will support

• Young’s modulus is calculated from the composite response

modulus, Er • Though not shown explicitly

STM的构造及测试原理

-当探针与被测试件足够接

近时,将会发生隧道效应,

产生隧道电流;

nm

-相对距离的变化使隧道电

流发生很大变化,通过反馈

系统调节探针的高度来维持

电流为常值,从而得到被测

试件的表面物理特征。

AFM的构造及测试原理

+ V

-

反馈系统

STM原理示意图

同STM类似,其反馈系统不是电流,而是探针和试样表 面的作用力。一般和探针相联结的是一个悬臂梁结构, 通过光信号对悬臂梁的弯曲作用反馈控制,以此来识别 表面的物理特征。

Fused silica

100 200 300 400 500 Displacement (nm)

Elastic/Plastic Indentations

• For an ideally plastic indentation, hc ≈ ht

ht = hc

INDENTER

基本构件

主要有细丝、悬臂梁、微桥、薄膜、齿轮和微轴承等。

-当构件细微到微米/纳米尺度后,材料本身的力学、物理性质及 其受环境的影响程度有很大变化,会出现强烈的尺寸效应、表面效 应,传统的力学性能参数已不能满足MEMS微结构的设计要求。

-目前,硅类薄膜材料的电学、化学特性均得到了充分的了解,但 对其力学性能的了解还甚少,主要原因是力学性能测试技术未能跟 上,同时也阻碍了MEMS的设计和发展。

• Fused silica, typical of ceramic behavior, shows large elastic recovery upon unloading

Load (mN)

Load (mN)

30 25 20 15 10

5 0

0

30 25 20 15 10

5 00

Aluminum

Vicker’s 式探头

• Diagonal, D, is measured optically after removal of load

• Vickers: D = 7h

• Knoop: D = 30.5h

Vicker's D

h

Knoop D

Hardness & Young’s Modulus

MEMS器件的开发热点:传感、致动、射频(RF)、光学、生化 和医学等不同领域。

所使用的材料:单晶硅、和在其上形成的微、亚微米级厚的薄膜 为主。

薄膜主要有:单晶硅、多晶硅、氧化硅、氮化硅和一些金属、和 一些高分子材料。

制造方法

化学沉积、溅射、电镀等方法形成薄膜,再经光刻、蚀刻、牺牲层 腐蚀、体硅腐蚀等形成各种形状,构成微机械结构。

slope = S h

t

0 0 100 200 300 400 500 600 Displacement (nm)

Modeling the P-h behavior

• The unloading curve follows a power law

• Contact stiffness is the slope of the unloading curve

SAMPLE e.g. Cu

• For an elastic/plastic indentation, hc < ht

ht hc

INDENTER

SAMPLE e.g. Al2O3

Stiffness From Unloading

Load (mN)

30

20

hn, Pn

10

h for = 0.75

c

here, both H and E require load, depth and stiffness for calculations

HP A

Er

S A

1 2

Load-Displacement Behavior

• Aluminum, typical of soft metallic behavior, shows very little displacement recovery upon unloading

-MEMS器件的特征长度一般小于1mm,因而,测试设备和方法成为最 大难题。如:如何制作、夹持、对中微小试件,如何提高载荷和位 移的分辨率等。

-自从1982年诞生了的一台扫描隧道显微镜(STM)后,人们才对 微/纳观尺度的观测有了新手段。之后,又有了原子力显微镜 (AFM)和纳米压痕测试系统,从而极大的推动了微/纳尺度下材 料的性能测试研究。

AFM带有许多的功能模块,分为接触式和非接触式两大类。 接触式

压痕法

-可测得:硬度、杨氏模量、弹-塑性变形、随时间的蠕变/ 松弛效应、断裂韧性、疲劳强度等。

Load

• Apply a specific load on a diamond indenter

• The residual impression after load removal is a measure of hardness

• Contact depth is determined from the displacement, load, and contact stiffness

-由表面效应引起的粘着失效(adhesion failure)是MEMS中的主 要破坏模式之一,已引起人们的关注。

MEMS的设计和服役中需了解的力学特性

①弹性模量:决定着器件的结构响应特性;

②残余应力:影响器件的成品率和服役性能;

③断裂强度:设计承载结构中最重要的材料特性;

④疲劳强度:决定器件长期服役的可靠性;

MEMS材料力学性能的测试技术

MEMS技术的迅发展,推动了所用材料微尺度力学性能测试技术 的发展。

MEMS的定义: microelectromechanical system(微电子机械系统) 是集传感、信息处理和执行于一体的集成微系统。

MEMS所独有的优点(小体积、大批量、低成本、可靠性),近 十年来已成为世界各发达国家高新技术领域研究的热点。

• Hardness is the mean pressure the material will support

• Young’s modulus is calculated from the composite response

modulus, Er • Though not shown explicitly

STM的构造及测试原理

-当探针与被测试件足够接

近时,将会发生隧道效应,

产生隧道电流;

nm

-相对距离的变化使隧道电

流发生很大变化,通过反馈

系统调节探针的高度来维持

电流为常值,从而得到被测

试件的表面物理特征。

AFM的构造及测试原理

+ V

-

反馈系统

STM原理示意图

同STM类似,其反馈系统不是电流,而是探针和试样表 面的作用力。一般和探针相联结的是一个悬臂梁结构, 通过光信号对悬臂梁的弯曲作用反馈控制,以此来识别 表面的物理特征。