机加工工厂、冷轧工厂乳化液废水处理

四种常见的乳化液废水处理技术

四种常见的乳化液废水处理技术

乳化液被广泛应用于机械加工、汽车发动机加工、轧锟及钢板的冷却和润滑。

受环境影响需要定期更换,乳化液废水属于一种难处理的工业废水,乳化液废水处理技术有哪些?

①化学混凝法:

化学混凝法是化工废水处理的传统方法,即向乳化液废水中投加化学混凝剂,一方面发生水解反应生成胶体吸附油珠,另一方面发生聚合作用形成不同程度的大分子聚合物,通过吸附絮凝、架桥作用脱除油滴,达到破乳目的,实现油水分离。

②电凝聚法:

电凝聚法以可溶性金属作电木及,在电场作用下金属失去电子被氧化,生成氢氧化物胶体,利用吸附和凝聚作用及电解过程中发生的氧化还原反应实现对油污的去除。

③高阶氧化法:

采用高阶氧化法处理乳化液废水是基于·OH的强氧化性,乳化液废水处理技术以Fenton氧化为主。

④超滤法:

超滤技术是通过膜表面的微孔结构对物质进行选择性分离。

当液体混合物在一定压力下流经膜表面时,小分子溶质透过膜,而大分子物质则被截留,使原液中大分子浓度逐渐提高,从而实现大、小分子的分离、浓缩、净化的目的。

常见的化学混凝法、电凝聚法、高阶氧化法、超滤法都能作为有效的破乳工艺用于含油乳化液废水的处理。

除上述外还有其他多种处理技术可供选择,根据实际情况进行选择。

乳化液废水处理工艺

乳化液废水处理工艺

乳化液废水处理工艺

乳化液废水是含有高浓度有机物、钠、氯等物质的废水,处理难度相

对较大。

以下是一种可行的乳化液废水处理工艺。

1. 预处理:先经过初级沉淀池,将废水中的沉淀物分离出来。

2. 生物处理:将初步沉淀后的废水经过生化池处理。

生化池中添加一

定量的好氧菌和厌氧菌,通过菌群作用将废水中有机物分解为水和二

氧化碳等无害物质。

生化池分为好氧和厌氧两个池体,分别处理不同

类型的有机物。

好氧菌分解大分子有机物,厌氧菌分解小分子有机物。

3. 沉淀处理:将生化池处理后的水再次进行净化,通过二次沉淀池让

废水沉淀,进一步净化水质。

二次沉淀后的清水可以进行再利用或排放。

4. 活性炭吸附处理:对于废水中有机物质量比较高,难以通过上述处

理方式去除完全的情况,可以使用活性炭吸附处理。

将二次沉淀后的

水加入活性炭,通过吸附作用将水中的有机物降解。

活性炭可以反复

使用,经过再生后可以多次利用。

5. 水质检测:对处理后的废水进行水质检测,确保水质符合国家标准和企业自身要求后,可以进行排放或再利用。

此工艺可有效去除乳化液废水中的有机物和其他杂质,实现对废水的净化和资源化利用。

轧钢生产废水的处理及循环利用

轧钢生产废水的处理及循环利用轧钢是指在旋转的轧辊间改变钢锭,钢坯形状的压力加工过程。

轧钢的目的与其他压力加工一样,一方面是为了得到需要的形状,例如:钢板,带钢,线材以及各种型钢等;另一方面是为了改善钢的内部质量,我们常见的汽车板、桥梁钢、锅炉钢、管线钢、螺纹钢、钢筋、电工硅钢、镀锌板、镀锡板,包括火车轮都是通过轧钢工艺加工出来的。

1.轧钢的分类以及废水来源:轧钢方法按轧制温度不同可分为热轧与冷轧;热轧和冷轧都是型钢或钢板成型的工序,它们对钢材的组织和性能有很大的影响,钢的轧制主要以热轧为主,冷轧只用于生产小号型钢和薄板。

1.1热轧工艺从炼钢厂出来的钢坯还仅仅是半成品,必须到轧钢厂去进行轧制以后,才能成为合格的产品。

从炼钢厂送过来的连铸坯,首先是进入加热炉,然后经过初轧机反复轧制之后,进入精轧机。

1.2冷轧工艺冷轧产品主要有普通冷轧板、涂镀层板也就是镀锡板、镀锌板和彩涂板。

经过热轧厂送来的钢卷,先要经过连续三次技术处理,先要用盐酸除去氧化膜,然后才能送到冷轧机组。

在冷轧机上,开卷机将钢卷打开,然后将钢带引入五机架连轧机轧成薄带卷。

从五机架上出来的还有不同规格的普通钢带卷,它是根据用户多种多样的要求来加工的。

冷轧厂生产各种各样不同品质的产品,镀锡板,镀锌板,彩色涂层钢板。

除了板材以外,轧钢厂也生产长材,如型钢、钢轨、棒材、圆钢和线材。

1.3轧钢废水的来源以及特点在轧钢生产过程中,会产生大量的废水,废水中主要含有喷淋冷却轧机轧辊辊道和轧制钢材的表面产生的氧化铁皮,机械设备上的油类物质,固体杂质等废弃物及污泥等。

这些废水如果直接排放,不仅污染环境,而且造成水资源严重浪费,因此,各轧钢厂根据自身的情况采取一定措施进行水的循环利用。

1.3.1热轧钢废水来源及特点热轧废水包括净环水和浊环水两个系统。

净环水主要用于空气冷却器、油冷却器的间接冷却。

含氧化铁皮和油的浊循环水是主体废水,所谓热轧厂废水的处理,就是指这部分废水。

乳化液废水处理方案

乳化液废水处理方案

以下是 7 条关于乳化液废水处理方案:

1. 嘿,你知道吗?对于乳化液废水处理,物理分离这个方案就很不错呢!就像把混在沙子里的金子挑出来一样,通过一些设备把油和水给分离开。

比如说在一个机械加工厂,那些含有乳化液的废水,就可以用这种方法来处理,让废水能变得干净好多呀,这多棒啊!

2. 哇哦,化学处理方案也是很厉害的呀!这就好像是一场神奇的化学反应,能让乳化液废水乖乖听话呢。

在一些化工企业,加入特定的化学药剂,就能让有害物质沉淀下来或者转化掉,你说神奇不神奇?难道你不想试试这个厉害的方法吗?

3. 嘿呀,生物处理方案也有它的绝招哦!可以让微生物来当小战士,把那些污染物给吃掉。

这就好比是一群勤劳的小蚂蚁,在努力清理着一片脏脏的区域,让它重新变干净。

像一些大型的污水处理厂,就常常采用这种方法呢,很有效果啊,不是吗?

4. 哈哈,膜过滤方案可别小瞧呀!它就像是一个超级精细的过滤网,能把最微小的杂质都拦住。

就拿那个电子厂来说,用这个方法处理乳化液废水,那效果真是杠杠的!你说这膜过滤厉害不厉害呀?

5. 哟呵,热处理方案也是很有一手呢!就像给废水来一场“高温洗礼”,把坏东西都给逼出来。

一个电镀厂里,采用这种方案,就能快速解决乳化液废水的问题,这不是挺牛的嘛!

6. 哎呀呀,组合处理方案简直无敌了!就像是把各种武器组合起来,发挥出超强的威力。

一些复杂的工业场景里,把上面说的几种方法组合起来用,那效果简直了!这是不是很赞呢?

7. 嘿嘿,其实不管哪种方案,都要根据实际情况去选择啦!就像看病对症下药一样,不能随便乱来。

我们得认真对待乳化液废水处理这件事,找到最适合的那一个方案,才能真正解决问题呀,不是吗?。

冷轧废水处理工艺

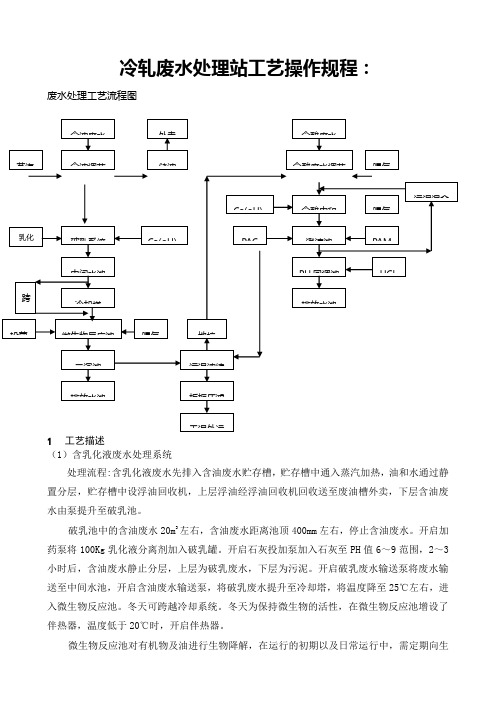

冷轧废水处理站工艺操作规程:废水处理工艺流程图1工艺描述(1)含乳化液废水处理系统处理流程:含乳化液废水先排入含油废水贮存槽,贮存槽中通入蒸汽加热,油和水通过静置分层,贮存槽中设浮油回收机,上层浮油经浮油回收机回收送至废油槽外卖,下层含油废水由泵提升至破乳池。

破乳池中的含油废水20m3左右,含油废水距离池顶400mm左右,停止含油废水。

开启加药泵将100Kg乳化液分离剂加入破乳罐。

开启石灰投加泵加入石灰至PH值6~9范围,2~3小时后,含油废水静止分层,上层为破乳废水,下层为污泥。

开启破乳废水输送泵将废水输送至中间水池,开启含油废水输送泵,将破乳废水提升至冷却塔,将温度降至25℃左右,进入微生物反应池。

冬天可跨越冷却系统。

冬天为保持微生物的活性,在微生物反应池增设了伴热器,温度低于20℃时,开启伴热器。

微生物反应池对有机物及油进行生物降解,在运行的初期以及日常运行中,需定期向生化反应池内投加菌种,同时投加与专性菌匹配的专性营养剂,以保持专性菌的优势和活性,提高废水的可生化性能及去除效率。

出水进入二沉池,使生化降解后的无机物、剩余污泥以及部分生物污泥、菌尸体等得到沉淀处理。

上清液至含酸废水调节池。

破乳池中的剩余污泥由排泥泵排至污泥处理系统处理。

(2)含酸废水处理系统处理流程: 含酸废水先经分配槽进入两个并联的调节池,因废水中含有大量的强酸(HCl)和铁离子(其中大部分是二价铁离子),调节池底部设曝气装置曝气防止池内沉积,同时使部分Fe2+氧化成Fe3+,出水由废水提升泵送至一级中和池,出水自流到二级中和池,两级中和池或HCl,进行二次PH调整。

中和池内设曝气管和搅拌装置,使Fe2+进一步氧化中投加Ca(OH)2。

中和池出水自流进入一体化混凝反应沉淀池,必要时混成Fe3+,形成沉淀较彻底的Fe(OH)3凝反应池中投加生物聚凝剂、助凝剂使絮体进一步增大,以提高沉淀效果。

混凝反应后废水进入斜板沉淀池进行固液分离,斜板沉淀池出水达到排放要求后至排放水池排放。

冷轧厂废水处理站处理工艺

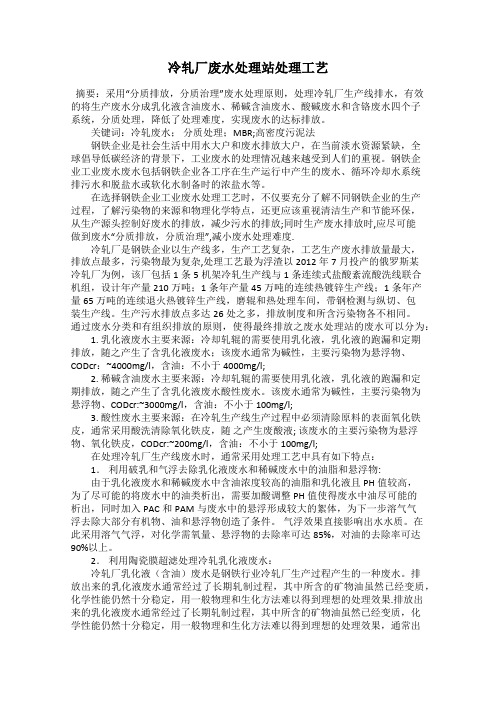

冷轧厂废水处理站处理工艺摘要:采用“分质排放,分质治理”废水处理原则,处理冷轧厂生产线排水,有效的将生产废水分成乳化液含油废水、稀碱含油废水、酸碱废水和含铬废水四个子系统,分质处理,降低了处理难度,实现废水的达标排放。

关键词:冷轧废水;分质处理;MBR;高密度污泥法钢铁企业是社会生活中用水大户和废水排放大户,在当前淡水资源紧缺,全球倡导低碳经济的背景下,工业废水的处理情况越来越受到人们的重视。

钢铁企业工业废水废水包括钢铁企业各工序在生产运行中产生的废水、循环冷却水系统排污水和脱盐水或软化水制备时的浓盐水等。

在选择钢铁企业工业废水处理工艺时,不仅要充分了解不同钢铁企业的生产过程,了解污染物的来源和物理化学特点,还更应该重视清洁生产和节能环保,从生产源头控制好废水的排放,减少污水的排放;同时生产废水排放时,应尽可能做到废水“分质排放,分质治理”,减小废水处理难度.冷轧厂是钢铁企业以生产线多,生产工艺复杂,工艺生产废水排放量最大,排放点最多,污染物最为复杂,处理工艺最为浮渣以2012年7月投产的俄罗斯某冷轧厂为例,该厂包括1条5机架冷轧生产线与1条连续式盐酸紊流酸洗线联合机组,设计年产量210万吨;1条年产量45万吨的连续热镀锌生产线;1条年产量65万吨的连续退火热镀锌生产线,磨辊和热处理车间,带钢检测与纵切、包装生产线。

生产污水排放点多达26处之多,排放制度和所含污染物各不相同。

通过废水分类和有组织排放的原则,使得最终排放之废水处理站的废水可以分为:1. 乳化液废水主要来源:冷却轧辊的需要使用乳化液,乳化液的跑漏和定期排放,随之产生了含乳化液废水;该废水通常为碱性,主要污染物为悬浮物、CODcr:~4000mg/l,含油:不小于4000mg/l;2. 稀碱含油废水主要来源:冷却轧辊的需要使用乳化液,乳化液的跑漏和定期排放,随之产生了含乳化液废水酸性废水。

该废水通常为碱性,主要污染物为悬浮物、CODcr:~3000mg/l,含油:不小于100mg/l;3. 酸性废水主要来源:在冷轧生产线生产过程中必须清除原料的表面氧化铁皮,通常采用酸洗清除氧化铁皮,随之产生废酸液; 该废水的主要污染物为悬浮物、氧化铁皮,CODcr:~200mg/l,含油:不小于100mg/l;在处理冷轧厂生产线废水时,通常采用处理工艺中具有如下特点:1.利用破乳和气浮去除乳化液废水和稀碱废水中的油脂和悬浮物:由于乳化液废水和稀碱废水中含油浓度较高的油脂和乳化液且PH值较高,为了尽可能的将废水中的油类析出,需要加酸调整PH值使得废水中油尽可能的析出,同时加入PAC和PAM与废水中的悬浮形成较大的絮体,为下一步溶气气浮去除大部分有机物、油和悬浮物创造了条件。

机加工废水处理方案

机加工废水处理方案随着工业化进程的不断发展,机加工废水对环境污染的影响日益突出。

为了保护环境、降低污染物排放,制定适当的机加工废水处理方案至关重要。

本文将介绍一种可行的机加工废水处理方案,以期能为相关企业提供参考。

一、废水预处理阶段废水预处理阶段旨在通过简单的物理和化学处理过程去除废水中的悬浮物、油脂和重金属等大量污染物。

具体的处理步骤如下:1. 沉淀池处理:将废水引入沉淀池,在其中进行静置沉淀,通过重力作用将废水中的悬浮物和部分污染物沉淀到底部。

随后,将上层清水缓慢排出,以减少底泥带出的水量。

2. 调节pH值:通过加入酸碱等调节剂,控制废水的pH值,使其达到适宜的处理条件。

这有助于去除污水中的重金属离子等。

3. 油水分离:采用油水分离器,将废水中的油脂和溶解在其中的污染物分离开,以实现油水分离。

二、生物处理阶段废水经过预处理后,仍然含有一定浓度的有机物和氮、磷等营养物质。

因此,需要进行生物处理来进一步降解这些有机物和氮、磷等,以减少对水体的污染。

具体的处理步骤如下:1. 曝气池处理:将预处理后的废水引入曝气池,通过曝气装置提供的氧气,促进废水中的微生物生长和代谢,从而降解有机物。

2. 二沉池处理:从曝气池出水后,将水引入二沉池。

在二沉池中,较大颗粒物沉降到底部,经过混凝沉淀后,形成污泥。

清水则从上部缓缓排出。

3. 活性炭吸附:为了去除废水中的难降解有机物和其他有害物质,可以通过活性炭吸附的方式进行深度处理。

将废水通过活性炭过滤,有机物被吸附在活性炭表面,从而达到净化的效果。

三、深度处理阶段为了彻底去除废水中残留的有毒有害物质,提高废水处理效果,可以考虑采用深度处理工艺。

具体的处理步骤如下:1. 膜过滤:通过膜分离技术,将废水中的微小颗粒物、胶体物质和溶解性有机物分离出来。

可以选用超滤、纳滤和反渗透等膜分离技术进行处理。

2. 高级氧化:采用高级氧化技术,例如臭氧氧化、UV/H2O2氧化等,对残留的有机物和毒性物质进行进一步降解和氧化。

4冷轧生产过程中废水的处理

4冷轧生产过程中废水的处理在冷轧生产过程中,废水的处理是非常重要的环节。

冷轧生产过程中产生的废水主要包括冷卷废水、酸洗废水和轧辊冷却废水等。

这些废水中含有大量的重金属、有机物和悬浮物等污染物,如果不进行有效的处理,将对环境造成严重的污染。

针对冷卷废水的处理,可以采用物理、化学和生物处理相结合的方法。

首先,可以通过筛网、沉淀池等物理方法去除废水中的悬浮物。

其次,可以通过添加化学试剂如聚合氯化铝、生态石灰等进行化学沉淀,将废水中的重金属等污染物沉淀下来。

最后,可以通过生物处理如活性污泥法进行生物降解,降解有机物。

对于酸洗废水的处理,可以采用酸碱中和、絮凝、沉淀和脱除重金属等方法。

首先,在酸洗废水中加入碱性物质如氢氧化钠或氢氧化钙中和废水中的酸性物质,使其酸碱度达到中性。

然后,可以添加絮凝剂如聚合氯化铝、聚乙烯胺等,通过絮凝使废水中的细小悬浮物凝聚成较大的团聚体。

接下来,可以利用沉淀池或沉淀槽将细小的悬浮物沉淀下来。

最后,可以通过离子交换树脂或电析去除废水中的重金属离子。

轧辊冷却废水也是冷轧生产中产生的废水之一、轧辊冷却废水主要含有高温和高浓度的油脂和金属离子。

对于轧辊冷却废水的处理,可以采用物理和化学方法相结合的方式。

首先,可以通过油水分离器将废水中的油脂分离出来。

然后,可以采用化学氧化、化学沉淀等方法去除废水中的油脂和金属离子。

最后,可以通过活性炭吸附等方法进一步去除废水中的有机物和重金属。

此外,对于冷轧生产过程中产生的废水,还可以采用先进的膜分离技术如超滤、反渗透等进行处理。

膜分离技术可以有效去除废水中的悬浮物、重金属和有机物等污染物。

同时,膜分离技术还具有操作简便、处理效果稳定等优点。

总的来说,冷轧生产过程中废水的处理是一项复杂的工程,需要采用多种处理方法相结合,以确保废水经过处理后的排放符合环保要求。

随着环保要求的提高和技术的进步,废水处理技术也在不断创新和发展,为冷轧生产提供更加环保和可持续的解决方案。

机加工乳化油废水处理实验研究与工艺设计

(. 1武汉工业学 院化学与 环境 工程学院 武汉 4 02 ; . 303 2 武汉清澄环保科 技工程有限公司 武汉 40 8) 30 1

摘

要

对机加工乳化液废水进行了破乳剂筛选及絮凝条件实验。实验结果表明, 最佳破乳剂为浓硫酸, 投加量为 O5 体 .%(

积分数) 时即可将含汕量从 8 7 g L 0m / 降至 3 e L 6 0. 以下 ; 呈弱碱性,A e p H P M投加量为5 L 0 # 时絮凝效果最好 ,O n C D最低可降至

le i .Ac od n o te e p r n a e u t a d st ain i e e tr r e ,te p o e s o ” cdfc t n d mu s c t n— n u rl ain— n c r i g t x e i t lrs l n i t n t ne p i s h r c s h me s u o h s f a i i ai e l fa i i o i i o et it az o l c lt ”i rs n e h n le e tc n b d r t d s t g d i t l a r ia e s s f c uai n sp e e td.T e f a f u n a i c l icmre n oU b n d a n g y t ms o o i l e e y e . Ke o d e l fe a t w t r a i i c t n f c uai n p y W r s mu s d w s a e c df ai l c l o H i i e i o o t

生 产厂 商提供 , 配制成 05 质量分数 ) .%( 。 ( ) a H: 4 N 0 分析 纯 , 配制成 4m lLN O o a H溶液 。 /

2500吨冷轧厂生产废水处理工艺设计

学号:10438209常州大学毕业设计(2014 届)题目2500t/d冷轧厂生产废水处理工艺设计______________学生 _________________________ 尤美玲_____________________________ 学院环境与安全工程学院专业班级环工102校内指导教师严文瑶专业技术职务高级工程师校外指导教师 __________ / ________ 专业技术职务_________ / ________二O—四年五月2500t/d冷轧厂生产废水处理工艺设计摘要:本文系统地介绍了近年来国内外冷轧厂废水处理技术的应用现状,通过查阅文献,对目前国内外应用比较广泛的成熟工艺的优缺点进行了简要说明,并阐述了冷轧厂废水处理技术的发展趋势。

针对给定的冷轧厂生产废水水质特征进行了分析,拟定了冷轧废水处理工艺,并且对选择工艺的处理效果进行了数据分析,得出该方案符合要求, 处理后的废水能达标排放。

对工艺流程中的相关构筑物进行了计算,同时分析了冷轧厂废水处理成本费用,包括工程成本和运行成本,对该方案经济可行性进行分析,该方案具有处理成本低的优点,有一定的推广应用价值。

关键词:冷轧废水;含铬废水;酸洗废水;废水处理The process design of 2500 t/d production abrasionwastewater treatmentAbstract: In this article, the present situation of the application of abrasion wastewater treatme nt tech no logy at home and abroad in rece nt years are expo un ded systematically. Based on the inv estigati on and an alysis, the adva ntages and disadva ntages of the mature tech no logy used in the treatment process of cold rolling are introduced briefly and the development trend of wastewater treatme nt tech no logy of abrasi on is con cluded. Accordi ng to the an alysis of characteristics of the selected wastewater, the treatment process is designed and through calculating and analyzing the treatment result, it comes to that the design reached our requireme nts and can en sure the efflue nt discharge up to sta ndard. Through calculati ng the cost of related structures and treatment itself, both the project cost and running cost, the feasibility analysis shows that the design has the advantage of low cost and a certain value of popularization and application.Key words:Cold rolling wastewater; Wastewater containing chromium; Pickling wastewater; Wastewater treatme nt摘要................................................................................ I•...Abstract................................................................................................................................. 1J... 1前言.. (1)1.1研究的意义 (1)1.2国内外研究现状 (1)1.2.1国内研究现状 (1)1.2.2国外研究现状 (3)1.3发展趋势 (4)2方案的原理、特点与选择依据 (4)2.1废水水质指标 (5)2.2出水水质标准 (5)2.3工艺流程 (5)2.4方案的原理 (5)2.5工艺特点 (7)2.6选择依据 (7)2.6.1处理效果 (8)3工艺计算 (9)3.1酸洗废水处理工艺计算 (9)3.1.1酸洗废水的来源 (9)3.1.2处理工艺流程 (9)3.1.3中和曝气池的设计计算 (10)3.2清洗废水处理工艺 (12)3.2.1 pH调节池设计计算 (13)3.2.2格栅设计计算 (14)3.2.5气浮池设计计算 (16)3.3含铬废水处理工艺 (19)3.3.1含铬废水来源 (19)3.3.3还原池设计 (20)3.4硫氰化钠废水处理工艺计算 (21)3.4.1硫氰化钠废水 (21)3.4.2硫氰化钠废水处理工艺流程 (21)3.4.3纸带过滤机选型 (21)3.4.4循环池设计计算 (22)3.5乳化液废水处理工艺计算 (22)3.5.1乳化液废水处理工艺 (22)3.2.3二沉池池计算 (31)3.6污泥浓缩设备设计 (34)362板框压滤机选型 (36)4. 污水处理工艺平面布置 (36)4.1平面布置原则 (36)4.2平面布置图 (36)5. 所选设备及各池池型总结 (36)6. 工程概算及效益分析 (37)6.1工程初步投资预算 (37)6.2工程运行费用 (38)7. 总结 (39)参考文献 (40)致谢 (41)1前言 1.1研究的意义冷轧产品用途广泛,是钢铁行业产品附加值最高的产品之一,所以近年来,国内涌现出许多冷轧厂,因此冷轧厂产生的废水量比较大,需要处理的冷轧废水量比较大,除此之外冷轧厂冷轧生产工艺的工序比较复杂,生产废水中有害成分较多,危害比较大,处理起来比较困难、成本较高,所以冷轧生产废水处理工艺是个需要进一步改进完善的工艺。

冷轧含油废水处理工艺及膜技术介绍

冷轧含油废水主要工艺及膜处理简介冷轧含油废水概念:主要来自于钢铁行业冷轧厂五机架全连轧机组和平整机组,在轧钢过程中,采用乳化液或棕榈油进行冷却和润滑产生的大量乳化液废水和由于轧钢设备的润滑油、液压油渗漏产生的含油废水,具有排放量大、水质变化幅度大、化学稳定性好、处理难度大等特点,是公认的最难处理的废水之一。

常规处理方法:1、气浮法:气浮法又称浮选法,该法是将空气以微小气泡的形式注入含油废水中,使气泡与水中细小悬浮油珠及固体颗粒黏附,由于其密度小,随气泡一起上浮形成浮渣层从水相中分离出来,根据水中形成气泡的平均直径大小、溶入条件和气泡形成方式,气浮法分为溶气气浮、布气气浮和电解气浮。

气浮法尤其对于重油(密度和水相近)的分离是非常有效的,其脱油的效率依赖于形成气泡的大小和数量,尤其适用于气泡直径在20-150μm的油珠,通过气浮装置可以把含油废水中油的浓度降到40 mg/L以下。

目前应用于含油废水处理较多的溶气气浮是将化学破乳和溶气浮选相结合的絮凝气浮工艺。

2、絮凝法:该方法主要根据絮凝剂类型的不同通过3种方式进行除油:一是无机盐絮凝剂的水解聚合产物能中和油污表面电荷,使其凝聚;二是高分子絮凝剂通过其分子链的架桥作用达到分散油污间的絮凝;三是絮凝过程产生的矾花对油污产生吸附共沉作用。

工业上,为克服无机高分子絮凝剂(如聚合氯化铝)和有机絮凝剂(如聚丙烯酰胺等)的缺点,往往将两者复合投用,大大提高含油废水的除油效果。

3、吸附法:吸附法是利用多孔、比表面积很大的吸附剂对废水中的溶解油和其他溶解性有机物通过物理性作用力吸附(如范德华力)、化学性吸附(如化学键)和静电吸附,从而达到油水分离的目的。

常用的吸附剂有活性炭、泥炭、活化矾土、褐煤、高分子聚合物和吸附树脂等。

4、生物法:生物法是利用各种微生物的代谢作用,对废水中的污染物进行降解和转化为生物体内的有机成分或增殖成新的微生物或被微生物分解为稳定的无机或有机物质。

4冷轧生产过程中废水的处理

石灰 一次 中 和 池 石灰 二次 中 和 池 混凝剂

酸性废水

调 节 池

曝 气 池

混 凝 池

沉 淀 池

排放

pH= 4 - 5

pH= 6.5 - 8.5

分离水 泥渣处理

乳化液废水处理

轧钢含油及乳化液废水中,有少量的浮油、浮渣和 油泥。利用贮油槽除调节水量、保持废水成分均匀、 减少处理构筑物的容量外,还有利于以上成分的静 置分离。所以槽内应有刮油及刮泥设施,同时还设 加热设备。 乳化液的处理方法有化学法、物理法、加热法和机 械法,以化学法和膜分离法常见。化学法治理时, 一般对废水加热,用破乳剂破乳后,使油、水分离。 化学破乳关键在于选好破乳剂。冷轧乳化液废水的 膜分离处理主要有超滤和反渗透两种,超滤法的运 行费用较低,正在推广使用。

投药中和的处理设备主要由药剂配制设备和处 理构筑物两部分组成,由于轧钢废水中存在大 量的二价铁离子,中和产生的Fe(OH)2,溶解 度较高,沉淀不彻底,采用曝气方式使二价铁 变成三价铁沉淀,出水效果好,而且沉泥也较 易脱水,如图9-9的流程所示。过滤中和就是使 酸性废水通过碱性固体滤料层进行中和。滤料 层一般采用石灰石和白云石。过滤中和只适用 于水量较小的轧钢厂。

含铬废水处理

其主要来源于各条电镀作业线的密封槽、钝 化槽进行密封处理、钝化处理时带钢冲洗、 漂洗所产生的废水,国内外采用化学还原处 理,将六价铬还原成三价铬沉淀。

硫氰化钠废水处理

其废水来自于煤气清洗、煤气加压站,产量 不大每天为0.8m3左右,通常采用化学氧化 法处理,在特定的装置中于次氯酸钠反应并 添加盐酸和石灰乳控制pH值在5左右,反应 产生经废气洗涤塔后剩余气体排入大气。

废液的处理与利用

轧钢酸洗车间在酸洗钢材过程中,酸洗液的 浓度逐渐下降,以致不能再用而需要排出废 酸更换新酸。这种不能继续使用的酸液叫做 酸洗废液。用硫酸酸洗产生硫酸废液,含有 游离硫酸和硫酸亚铁;用盐酸酸洗产生含盐 酸的氯化亚铁的废液;在酸洗不锈钢时,用 硝酸—氢氟酸混合酸液,废液除含游离酸外, 还含有铁、镍、钴、铬等金属盐类。所有的 废酸液均含有有用物质,应予以回收利用。

乳化液废水处理方案

乳化液污水设计方案江苏宇泰环保科技有限公司目录一、工程概况二、设计依据、范围及原则……………………………………………三、处理工艺的设计……………………………………………………四、单体工艺设备设计…………………………………………………主要工艺设备的设计与选型………………………………………主要处理构(建)筑物……………………………………………主要设备性能参数…………………………………………………平面布置和高程设计原则…………………………………………建筑及结构…………………………………………………………配电及设备控制……………………………………………………管材及防腐、防渗措施……………………………………………降噪措施……………………………………………………………污水处理效率…………………………………………………五、安全卫生及环境保护………………………………………………六、项目实施及工程管理………………………………………………七、工程估算……………………………………………………………九、承诺服务……………………………………………………………一、工程概况概述金属材料包装的公司,主要产品马口铁、冷轧亮带钢、平板带钢的私营企业,生产车间的乳化液废水。

4主要标准:①国环字(1987)第002号文件《建设项目环境保护设计规定》;②《机械工业环境保护设计规范》JBJ16-2000;③《室外排水设计规范》GB50014-2006;5工作条件①电源种类及电压:1) 动力供电采用三相五线制2) 电压:380V±10%3) 频率:50Hz±2%②压缩空气:压力:~③设备温度:≈环境温度。

④厂房温度和湿度:厂房温度:-10℃~35℃;厂房湿度:最热月平均相对湿度83%,最冷月平均相对湿度85%,最高相对湿度98%。

⑤工作制度:两班作业。

.污水来源及主要污染物主要污染物为COD、SS、油类等物质,污染物来源于车间排放的乳化液、含油废水等。

冷轧废水处置方案

冷轧废水处置方案

一、冷轧废水处置原则

1、方案应符合规定的排放标准及处置要求,并充分考虑行业经营的特殊性;

2、结合实际情况,确定最佳的处理技术方案,采用经济、实际、可行的技术,综合考虑投资收益、运营成本和科技含量;

3、要考虑改造技术方案的投资成本、设备运行成本、维护成本及对流域环境的影响;

4、尽可能采用符合国家发展经济社会和环境保护的技术方案,最大限度地实现节约资源、污染减排。

二、冷轧废水处置技术方案

1、混凝沉淀法:混凝沉淀法是冷轧废水处理中最常用的方法,是利用混凝剂对废水中的悬浮物、沉淀物、有机质和乳化物进行凝聚、沉淀而达到净化废水的目的。

混凝剂可以是固体的,也可以是液体的,主要包括磷酸钙、氯化钙等。

2、生物处理法:生物处理是一种利用微生物对废水中有机物进行分解的一种技术方法,是目前最发达的冷轧废水处理方法。

这种工艺一般配合混凝、絮凝等技术以提高处理的效率,这种技术一般采用生物滤池、曝气池、塔式生物反应器、流化床反应器等方法。

3、集聚沉淀法:集聚颗粒沉淀是一种对废水中的悬浮物进行处理的技术方法。

乳化液废水处理工艺流程

乳化液废水处理工艺流程

乳化液废水是指含有油脂、有机溶液、酸碱等物质的废水。

乳化液废水处理的工艺流程主要包括预处理、调节pH值、油水

分离、COD(化学需氧量)处理等环节。

首先,在乳化液废水处理流程中,预处理是必不可少的一个环节。

预处理的目的是去除悬浮物、沉淀物等杂质,使乳化液废水更加清洁。

预处理过程主要包括物理处理和化学处理两种方法。

物理处理方法有沉淀和过滤等,化学处理方法有沉淀剂和药剂等。

接下来,在调节pH值的步骤中,主要是为了调整乳化液废水

的酸碱度,以利于后续的处理过程。

调节pH值可以采用加碱

或加酸的方法,通过调整废水中的pH值,使其适合后续处理

工艺的要求。

然后,乳化液废水的油水分离是一个重要的处理环节。

通过油水分离设备,将废水中的油脂与水分离开来。

常见的油水分离设备有沉淀池、离心机、膜分离等。

油脂分离后,即可得到清洁的水体,减少后续处理工艺的负担。

最后,对乳化液废水中的COD进行处理。

COD是衡量水体中

有机污染物浓度的一个指标,处理COD可以有效降低水体的

有机污染程度。

COD处理可以采用物理方法、化学方法或生

物方法等,如氧化法、吸附法、生物降解法等。

综上所述,乳化液废水处理工艺流程包括预处理、调节pH值、

油水分离和COD处理等环节。

这些处理步骤可以有效去除乳化液废水中的杂质和污染物,达到治理废水的目的。

在实际应用中,还需要根据废水的具体特点和处理要求,选择合适的处理工艺和设备,以实现高效、经济和环保的废水处理效果。

乳化液废水处理方法

(1)活性污泥法:通过将废水与活性污泥混合,使活性污泥中的微生物吸 附废水中的有机物,经过新陈代谢作用将有机物转化为无机物,从而达到净化废 水的目的。

(2)生物膜法:通过在废水池中培养生物膜,使废水与生物膜接触,生物 膜中的微生物将废水中的有机物转化为无机物,从而达到净化废水的目的。

四、乳化液废水处理实践

(2)过滤法:通过过滤介质,将废水中的有害物质截留,从而达到净化废 水的目的。

(3)吸附法:通过吸附剂将废水中的有害物质吸附在表面,从而达到净化 废水的目的。

2、化学法

化学法是利用化学反应将废水中的有害物质转化为无害物质或易于处理的物 质。常用的化学法包括氧化还原法、中和法、化学沉淀法等。

(1)氧化还原法:通过加入氧化剂或还原剂将废水中的有害物质氧化或还 原为无害物质或易于处理的物质。

二、预处理

1、调节pH值

乳化液废水的pH值通常较低,需要调节至中性或弱碱性范围,以利于后续的 处理。可以使用石灰、氢氧化钠等碱性物质进行调节。

2、破乳

乳化液废水中的乳化油需要进行破乳处理,以分离出油和水。可以使用破乳 剂进行破乳,常用的破乳剂有聚丙烯酰胺、聚合氯化铝等。

3、去除悬浮物

乳化液废水中的悬浮物需要进行去除,以减轻后续处理的负担。可以使用沉 淀池、过滤器等设备进行去除。

3、生物难处理:由于乳化液废水中有机物含量高,含有大量难生物降解的 有机物质,因此采用生物处理方法效果不理想。

三、乳化液废水处理方法

1、物理法

物理法是乳化液废水处理中常用的一种方法,主要通过物理作用将废水中的 有害物质去除。常用的物理法包括沉淀法、过滤法、吸附法等。

(1)沉淀法:通过在废水中加入沉淀剂,使有害物质与沉淀剂反应生成沉 淀物,然后通过固液分离将有害物质去除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乳化液的应用及乳化液废水处理乳化液广泛应用于金属加工行业,而含有乳化液的废水一直是污染严重却又未能的到有效处理。

文中就乳化液废水处理工程实例简要介绍乳化液废水的处理技术。

1.概述国内机加工行业大量使用切削冷却润滑液(乳化液),其废弃液一直是严重污染环境而未能有效解决的难题。

以往国内废液的处理和研究,主要针对油基础类切削废液,重点解决COD和油的综合排放。

但是单一的处理存在但是单一的处理,既存在处理技术工艺方面的问题,又存在处理费用过高等方面的问题,使各种处理技术及设备均难以充分发挥应有的作用和效益。

随着水基类切削液使用的普及率不断提高,原有处理技术更难以适应新型废液处理的需求。

据有关部门统计,沈阳市每年机械加工行业使用的切削原液为2000多t,平均按1:15稀释后工作液为30000多t,扣除自然消耗和特殊加工等消耗每年至少产出20000多t废液。

这些废切削液大多数未经处置就以各种渠道直接排放入自然界中。

而废液中含有油、化学添加剂等有害物质,COD指标较高,这些有害物将对水资源造成污染和破坏。

它不同于烟尘,粉尘和噪声等污染被人们所直接认识,但它对环境和人身健康的危害是很大的。

2.乳化废液的来源及危害2.1主要来源金属及其合金材料在加工成各种机械零部件过程中都需要使用各种润滑剂。

无屑成型过程使用的润滑剂叫金属成型润滑剂,有屑成型过程使用的润滑剂称为切削润滑剂。

金属加工润滑剂分为油基型和水基型2大类。

油基型润滑剂是以矿物油、动植物油或2者的混合物为主加入各种添加剂形成的。

水基型润滑剂包括可溶性油、半合成液和合成液3种。

可溶性油(又称乳化液)是由矿物油(或植物油)、水、乳化剂、添加剂组成的乳状液。

其废液处理比较困难,常造成许多问题。

本文提及的乳化液实际指的就是可溶性油(乳化液、半合成液和合成液)。

产废的主要行业是机加工行业,涉及的行业包括机电、机加、泵业、汽车加工、冶金、锻造、和铸造。

2.2主要有害成分及危害性金属加工过程中使用的乳状液形成的润滑剂(可溶性油)主要成分包括油、乳化剂和添加剂。

切削液以水为主体,但产生的废液中含有废皂液、乳化油水、烃水混合物、乳化液(膏)、切削剂、冷却剂、润滑剂、拔丝剂等有害物,而且在使用过程中由于细菌作用会发生腐败,所以它的毒性和污染性大大增加。

不同润滑剂乳状液情况差异很大,一般属于含有机物和油多、COD值和BOD值均大的废水,而且废水中含有金属屑、砂粒等多种污垢,会严重污染水源。

因此,切削废液贮存与处置不当,将严重威胁市民的身体健康,影响城市形象和环境。

3.设计的乳化液处理水排放标准经检测,各生产单位排放乳化液水质及依据《建设项目环境影响报告表》,处理后水质指标要达到《辽宁省污水排放标准》(DB21-60-89)中二级新、扩、改排放浓度标准,具体指标见表1。

表1 乳化液进水水质及处理后要求达标值(单位:mg/L)污染物名称处理前水质处理后达标值COD Cr9000~12000 ≤100BOD5—≤60SS ——动植物油≤12000 ≤104.破乳技术简介在多数情况下,人们希望制备的乳状液保持稳定,但有时却希望乳状液不稳定,能够破乳而使油水分离。

常用的破乳方法可分为物理机械法、物理化学法和电力作用法3类。

4.1物理机械方法(1)电沉降法:主要用于WO型乳状液,在电场作用下,使作为内相的水珠聚结。

(2)超声波法:超声波是常用的一种形成乳状液时的搅拌手段,但当其强度不大时又可以发生破乳。

(3)加热法:加热提高温度,增加分子的热运动有利于液珠的聚结,外相粘度降低,从而降低了乳状液的稳定性,容易破乳。

(4)强制过滤法:是让乳状液通过过滤板,利用滤板将乳液珠滴的界面膜剌破使其内相聚结而破乳的方法。

这种方法可用于含油洗涤废水的处理。

(5)静置上浮或沉降分离法:乳状液在静置过程中由于分散相和连续相相对密度不同,OW型乳状液中的分散相通常发生上浮,而WO型乳状液中的分散相珠滴有沉降的倾向。

直径10um的油滴在水中上浮的速度大约2cmh,因此长时间静置可以达到使油在水中上浮分离的目的。

乳状液中油滴越大,使用静置的方法分离越容易。

(6)离心分离法:离心分离法比单纯利用重力作用的静置法使乳状液内、外相分离要快得多。

用离心方法可把较大的油滴分离,但要把细小的油滴全部分离则还不够经济。

(7)加压空气上浮法:是向装有OW型乳状液的容器中鼓入加压的空气泡,使分散油滴吸附在微小的空气泡上,利用气泡的上浮把油滴从乳状液中分离出来。

这种方法被广泛用于含油废水的处理。

(8)降低粘度法:一般提高乳状液外相粘度有利乳状液保持稳定,相反设法降低乳状液外相粘度则有利于破乳。

4.2物理化学方法(1)加无机酸法:当使用肥皂作乳化剂时,分散相液滴表面带有负电荷,在这类乳状液中加入无机酸,可使肥皂(脂肪酸盐)转化成电中性的不溶性脂肪酸使界面膜破坏而破乳。

(2)加无机盐法:高价离子无机盐如硫酸铁、硫酸亚铁、水合氯化铝都是常用的破乳剂。

通常OW型乳状液的分散液滴都带有负电荷,含有高价金属离子的无机盐有强烈的电性中和作用,使带电的液滴失去电荷,在碰撞中容易聚结。

含Al3+、Fe3+等高价离子的无机盐在水中发生水解形成凝胶,有很强的吸咐凝聚作用,分散的液滴被吸附到这些凝胶体表面,变得容易聚沉。

(3)高分子絮凝剂:与上述Fe3+、Al3+离子在水中水解形成的凝胶一样,聚丙烯酸钠和聚丙烯酰胺水溶性高分子絮凝剂在水中形成的凝胶对乳状液中带电液滴也可起到电性中和和凝聚作用而使液滴从乳状液中分离出来。

高分子絮凝剂不一定必须带有电荷,它们对分散相的液滴有吸附“架桥”作用,把多个液滴联在一起就会引起聚沉分离。

(4)加入表面活性剂使HLB值改变:当乳化物与乳化剂的HLB值相匹配时形成的乳状液能保持稳定,而在乳状液中加入远离乳化物所需HLB值的乳化剂时将使乳状液变得不稳定。

如用HLB值低的亲油性乳化剂配制的WO型乳状液中加入HLB值高的亲水性乳化剂,或相反在用HLB值高的亲水性乳化剂配制的OW型乳状液中加入HLB值低的亲油性乳化剂都有促进乳状液破坏的作用。

(5)破坏乳化剂的界面活性作用。

采用有方法有:①使表面活性剂溶解;②使表面活性剂分解;③形成不活化的复合物;④使乳化液脱离相接面。

5.乳化液处理工艺选择及流程5.1常用工艺目前国内常用的乳化液处理工艺有:(1)物化+生化见流程框图1,该法适用于乳化液浓度低,水量大的场所。

优点是运行费用低,出水水质好。

缺点是一次性投资较高,运行管理复杂,对人员要求较高。

絮凝剂图1 物化+生化处理流程框图(2)物化+吸附见流程框图2,该法适用于大多数乳化液。

优点是适用性强,操作简便;缺点是活性炭在吸附饱和后需更换,导致运行成本增加。

图2 物化+吸附处理流程框图(3)物化+膜过滤装置见流程框图3,该法是目前国内新兴的一种工艺,适用于大部分乳化液,优点是出水水质好,管理方便;缺点是一次性投资大,浓缩液与反洗水难处理,膜孔易堵塞。

5.2工艺选择经过对上述工艺的分析比较及乳化液处理的小型试验结果(见表2),本着经济实用的原则,本项目选择如下处理工艺,其流程见图4。

该工艺既能保证出水效果,同时与其他工艺相比,一次投资最少,日常维护管理也最为简便。

表2 乳化液处理小型试验表处理器种类 COD(mg/L) 去除率(%)油水分离器进水 9000 20出水 7200 气浮机 进水 7200 75.5出水 400 砂滤罐 进水 400 2.2出水 200进水 200图3 物化+膜过滤装置处理流程框图不合格水图4 工艺流程方框图乳化液不定期由排污企业集中收集后放入调节池,达到一定数量后进行处理。

处理前做乳化液的破乳实验,确定加药品种和加药量,之后进行处理。

首先,废乳化液经提升进入油水分离器,如果所收集乳化液含有浮油,则在此处理。

油水分离器出水经投加破乳剂后进入气浮装置,在此被破乳后的废水经絮凝后,随气浮系统产生的微小气泡上升成为浮渣,气浮出水一部分进入溶气泵水源,回流至气浮系统,另一部分经气浮出水管排出排出的水经检验,视水质情况决定排除方向:如果水质较好,则进入后续砂滤和2级活性炭过滤器后,达标排放;如果水质不好,则回流至中间水池(与调节池合建,分格),待调节池乳化液处理完后,将其做为废水再次进行上述过程的处理。

浮渣经刮渣、排渣装置进入密封储罐后,利用空压机产生的压缩空气将浮渣打入板框压滤机进行脱水。

板框压滤机有液压自紧装置,减轻了劳作强度,提高了工作效率。

同时降低了浮渣含水率,减少了外运污泥量,降低了运行费用。

6.工艺设计6.1预处理部分(1)格栅井1座,规格为1.5m×1.0m×1.5m,钢筋砼结构格栅井内装设人工清渣格栅,栅条间隙为5mm,可以有效去除原水中可能存在的大块杂质和飘浮物。

栅渣定期清淘外运。

格栅规格为H×B=0.8cm×0.6cm,材质为不锈钢。

(2)调节池:规格4m×3m×2m,有效容积20m3,钢筋砼结构。

有效调节时间10h。

池内设潜水污水泵向油水分离器输水,泵参数为:流量2m3h,扬程8m,功率0.5kW,数量2台(一用一备)。

(3)油水分离器:处理量2m3h,扬程8m,高度2200mm,直径590mm,功率0.5kW。

,数量1台。

6.2破乳处理部分由于乳化剂的类型不同,需要选择不同的破乳剂进行破乳。

(1)药品配置:溶药桶容积110L,材质为PE,数量4台(3个气搅拌,1个机械搅拌)。

(2)计量泵:流量为23Lh,共4台。

6.3气浮装置气浮装置1台,处理量为2m3h,溶气方式。

6.4活性炭过滤装置过滤装置1个,处理量2m3h,材质为PE玻璃钢。

6.5砂滤装置砂滤装置1个,处理量2m3h,材质为PE玻璃钢。

6.6浮渣储池浮渣储池1座,规格为2m×1.5m×1.5m,有效容积4.2m3,钢筋砼结构,有效调节时间为一个月。

6.7板框压滤机板框压滤机1台,过滤面积20m2,液压压紧。

整套处理装置的主要设备(略)。

7.运行效果及经济效益分析含乳化液废水经上述工艺处理后,出水可达标排放。

处理系统从调试完毕至今运行稳定。

按日处理16t废水计算,则直接运行费用如下:总装机容量为3.37kW,汽浮机和提升泵24h工作,空压机和板框压滤机5h工作,则日耗电量69.15kWh,按0.60元kW?h计,则吨水电费为1.38元。