UG典型曲面数控加工分析

UG8.0曲面设计分析

★ 通过曲线构面的操作范例

■ 已知3条截面线串,现要使用【通过曲线 组】功能来创建通过这三条截面线串的 曲面。

操作步骤:

■ Step1:单击【通过曲线组】图标 ,依次选择如图所示的三条截

面线串。

➢ 注意:选择时要注意选择光标的位置,要使三个箭头的方向一致,否

则片体会扭曲。

■ Step2:在对话框中设定各参数选项,此时所有选项都按系统默认值。

曲面设计

自由曲面设计是CAD模块的重要组 成部分,也是体现CAD/CAM软件建模能 力的重要标志。用户可以通过自由曲面 设计模块创建出风格多变的曲面造型, 以满足不同产品的设计要求。本章安排 了丰富的“典型实例”,详细的介绍了 设计各种产品的全部过程。

本章主要内容

由直线构面

★ 由点构面 ★ 直纹构面

◇ 一个点:若选择该选项,则系统会以一个点来定义产生曲 面的缩

放比例。 ◇ 面积规律:该选项可用面积法则定义片体的比例变化方式。

◇ 周长规律:该选项与【面积规律】按钮大致相同,其不同 之处仅在于使用周长法则时,曲线Y轴定义的终点值为所创建片 体的周长,而面积法则定义的为面积大小。

★ 曲线构面

★扫描 ★ 曲线网格构面 ★ N边构面 ★ 曲面编辑

一、由点构建曲面

■ 功能 :通过一些点创建非参数化的曲面,所建立的曲面通过所

有的点。

■ 调用命令:在建模模式中单击【曲面】工具条中的【通过点】按

钮。

■ 操作步骤:

step1:单击【曲面】工具条中的【通过点构面】图标 ,

step2:单击按钮

■ 第二行:(100,150,150)、(150,150,100)、(250,150, 150)、(250,150,100)、(300,150,150)

UG_NX_7.5曲面造型与典型范例样章

UG NX 7.5 曲面造型基础与典型范例实训

使用文本软件打开 ugs4.lic 授权文件,把本地计算机名称填到 ugs4.lic 文件,如图 1-7 所示, 比如本地计算机名称是 lg14, 注意不要后面的点。 第一排文字是 SERVER lg14 ID=20100510 28000。 单击【文件】→【保存】按钮,退出 ugs4.lic 记事本窗口。

4

第 1 章 UG NX 7.5 入门

菜单栏 工具条 选择条 信息栏

1

导航器

图形区

图 1-4 操作界面

1.1.2

鼠标操作

鼠标是 UG 软件必须使用到的硬件,其中鼠标需配置为三键鼠标,即左键、中键、右 键。软件以 MB1 表示鼠标左键、MB2 表示鼠标中键、MB3 表示鼠标右键。键盘和鼠标可 以单独使用,也可以配合使用,常用的功能如表 1-2所示。

图 1-3 “新建”对话框

UG NX 7.5 的操作界面主要是由绘图区、菜单栏、工具条、选择过滤器等组成,如图 1-4 所示。各部分功能含义如下: 菜单栏:包含了 13 个菜单命令,比如文件、编辑、视图、插入等。菜单栏可以帮 助用户完成 UG 所有的功能操作。 工具条:启动标准 NX 单项命令的工具条,且是一组类似命令的集合,比如曲线 工具条包含:直线、圆弧、多边形等命令。 对话框:执行单项命令时,提供命令参数设置的平台。 选择过滤器:多对象选择时,筛选需要对象的工具。包含选择过滤器、类型过滤 器、细节过滤器、捕捉点。 资源条:以图形树的形式详细显示数据。

安装 UG NX 7.5

UG NX 7.5 的安装和其他版本的 NX 安装步骤几乎相同,UG NX 7.5 的安装过程包含 两部分:License 许可服务器和 NX 主程序。NX 主程序可以完成建模、造型和装配等,如 果需要安装额外功能的模块,需要购买相应的软件包。

基于UG的曲面数控加工研究

径” 中。

() 6 设置机床代码 和工作坐标系 工件坐标 系原点 与毛坯坐标 系同 ,添加表 名为 porm zr rga eo的项 目, 指定工件坐标 系。前 面讲过通 过拾 取点和指定坐标系两种方法 , 这 次我们编程和导出时用的同一个坐标 , 所以可 以直接借用 s c t k的组件 o 坐 标 系 作 为加 工 坐标 系 , 接 选 择 s c 组 件 即 可 。 直 tk o 设 置机床初始位 置, 机床默认 的是在 ( ,,) 这样 就会使刀具 与 0 0 点, 0 毛坯发生碰撞 , 需要把 z 轴抬高 , 设值为 z l0 m 可根据 机床和 毛坯 =5m ( 自行设 定) 。 ( ) 用 程序 7调 以上设 置完毕 , 可进行叶面的加工。添加程序 , 共五条程序 , 因程序 是分别后处理 的, 需要给每条程序指定一把刀具 。 由于利用 C M软件 生成 G代码 时,没有确 定每条程序所用 的刀 A 具, 在这里用利用 V r u 手工指定每条程序所用刀具 。首先在添加数 ei t c 控程序时换刀方式选用文件名换 刀方 式 ,然后在 刀具下拉 菜单 中选择

3数 据 处 理 和 曲面 的 重 构 .

5复杂 曲面 数 控 的 后 置 处 理 . U G系统提供了一般性的后处理器程序——u 0I它使用 U s, G内

本文将利用 U X GN 4软件对前面已经处理的点云数据进行 曲面 的 重构 , 曲面重构 的流程如下 : 根据零件在三座标测量机上测量得到 的数据 , U X4软件 中, 在 GN 首先建立叶片零件 的截面草 图, 然后将建立的草图 , 围绕 z轴旋转生成 叶片零件的基体模型 , 再把上面重构 的大 、 t 曲面实体与基体进行 &n 片 布尔运算求 和 , 使其成为单一 的实体 模型 , 最后 利用“ 应用一建模一引 用” 功能 , 而完成整体斜流叶片零件实体建模 。 从

UG70数控加工经典案例

从数控加工基础讲起,循序渐进,通过详细的案例分析与操作步骤演示,帮助读者快速掌握2.5轴铳削加 工、平面铳削加工等实用数控设计技术,轻松跨入行业门槛。

主要内容:第1章UG NX7.0数控加工概述(27个视频)1.1 UG NX7.0编程的常规流程1加工界面介绍2创建加工坐标系3创建平面铳4产生刀路及G 代码1.2 设置加工环境1进入加工界面的方法2加工常用工具条介绍1.3 UG NX7.0模板的设置1模板放置位置讲解2模板设置参数的讲解1.4 操作导航器1操作导航器界面讲解2操作导航器中出程序的表示方法1.5 程序组的创建1程序组父子级的创建方法2程序组的复制粘贴1.6 创建几何体组1几何体组的创建方法2几何体参数的讲解1.7 创建加工刀具1创建加工刀具的种类介绍2参数铳刀参数设置1.8 创建加工方法组1加工方法组创建的讲解2刀具的参数和刀路颜色含义的讲解1.9 刀具路径管理1刀具路径模拟2刀具路径的管理1.10 边界管理1检查边界的应用2边界的修改方法1.11 加工参数的预设置DVD1: 学习目标:1加工参数的设置方法2加工首选项的讲解1.12加工中坐标系的应用1加工坐标系的创建2加工坐标系的参数讲解1.13后置处理的设置1后处理设置方法第2章2.5轴铳削加工(23个视频)2.1二维线框尺寸分析1创建加工刀具2加工坐标系的创建3二维线框刀具路径的创建4平面铳削的参数讲解2.2设置2.5轴铳削常用参数1创建加工策略2加工边界创建技巧3切削模式的设置4切削速率的设定2.3 2.5轴面铳加工1创建刀具和加工坐标系2切削边界的设定3面铳参数的设定2.4二维图形外廓加工1刀具和加工坐标系的创建2创建加工外廓边界3修剪边界和检查边界的设定2.5二维图形内廓加工1创建加工坐标系和加工边界2加工参数的讲解2.6法兰盘二维线框粗加工1创建加工刀具2铳削几何体的创建3定加工策略4切削参数的设置技巧2.7法兰盘二维线框精加工1创建刀具和加工坐标系2平面铳削的创建3平面铳削参数的讲解第3章平面铳削加工(18个视频)3.1平面铳加工概述1创建刀具和加工坐标系2创建加工边界3平面铳削参数的讲解3.2简单平面铳加工实例1创建刀具和加工坐标系2创建平面铳削加工策略3平面铳削参数的修改3.3平面铳常用参数的设置1平面铳深度参数的修改2平面铳切削参数的讲解3平面铳进退刀参数的设置4平面铳刀具轨迹的显示3.4平面铳边界的创建1创建边界的几种方法2边界应用方法3利用边界控制刀路的方法3.5面铳加工实例1创建刀具和加工坐标系2面铳参数设置3平面铳加工参数对比3.6平面铳加工实例1创建加工坐标系和加工边界2加工参数的设置DVD2:学习目标:通过大量制造业一线实际数控加工案例的剖析与讲解,帮助学习者轻松突破铳削加工、孔类加工、刻字加工等技术瓶颈,快速提高实际工作能力。

UG-5-曲面分析

•Move Image:水平或垂直移动反射图像

•Image size:定义是否平铺图像或改变它的比例 •Display Surface resolution: 定义面的显示精度

表面分析---反射

表面分析---斜率

Slope:分析相对一规定的矢量表面的角度, Maintain Fixed Data Range:规定检测的最大/最小及平 均值 Color Legend Control: 不同角度间是混成过度还是以尖 边过度

曲面分析

培训主题

Deviation Gauge 偏差度量

Section Analysis 截面分析

SurfDraft Analysis 拔模分析

偏差度量

Deviation Gauge:显示目标对象与一个或多个参考对象之间的偏 差数据。并可指定需检查的区域,及最大和最小偏差位置。

高光线分析

Highlight Line:用于评估曲面质量,方法是从指定数目的光源生 成一组高亮线。当曲面旋转、平移或修改时,NX 则实时地更新 高亮线。高亮线是通过将曲面法线与已定义平面上的光源(点和 矢量)相交而计算的,然后将光映射到曲面上相交的点。 Reflection:会重新创建一组模拟荧光灯在固定位置定位后向您反 射的方式。反射线通常用于评估模型的最终形式。 Projection:将一组模拟的灯光映射到所选的面,但不重新产生反 射。这在评估一组面中的形状的一致性,或在通过简单定位面或 两个面间的不连续性中的凹陷来评估曲面的几何质量时有用。

表面分析---反射

Reflection:分析表面的反射特性. 反射线会随着视图 旋转而改变 • 直线图像(Line Image) _ 它包括: 黑线 像 、黑白线 、颜色线。 • 布景图像(Scene Image) _目前有十二种布景图

UGNX三维造型项目教程微课版项目六曲面造型

在曲面造型中,应根据 实际情况设定合适的边 界条件,如固定边界、 对称边界等,以保证模 型的整体性和准确性。

UGNX曲面造型常用工具

01

创建曲面

02

拉伸曲面

03

回转曲面

04

扫描曲面

05

网格曲面

通过使用UGNX中的“创建 曲面”功能,可以创建各 种类型的曲面,如平面、 圆柱面、圆锥面、球面等 。

通过使用UGNX中的“拉伸 曲面”功能,可以将一个 或多个平面沿指定的方向 进行拉伸,生成具有复杂 形状的曲面。

曲面的光滑度是评价曲 面质量的重要指标之一 。在曲面造型中,应尽 量保证曲面的光滑度, 使曲面的变化平缓、圆 润。

在曲面造型中,应保证 相邻曲面之间的相切性 ,避免出现交叉、重叠 等情况,以保证模型的 整体性和准确性。

在曲面造型中,应避免 出现扭环(即曲面的法 线向量在连接处相交或 形成闭合曲线),以保 证模型的光滑度和准确 性。

导出曲面模型

将曲面模型导出为所选文件格式,以实现数据 共享和交换。

3

检查导出结果

检查导出后的曲面模型是否符合要求,并进行 必要的修整和调整。

04

曲面造型实例分析

圆柱面曲面造型

总结词

规整、简洁、优雅

详细描述

通过在圆柱体表面上创建一系列与圆柱轴线平行的曲线,形成曲面,实现规 整、简洁的造型效果。可以使用旋转、拉伸等操作进行细节处理,增加曲面 的优雅感。

参数化

将几何图形的各个顶点用参数来表示它们的位置和形状,通 过控制参数来控制几何图形。

曲面造型的分类

1 2

参数曲面

通过数学公式(如多项式、三角函数等)来定 义曲面的形状和大小。

扫描曲面

UG数控加工编程_固定轴、可变轴曲面轮廓铣解读

径向驱动方法,是通过指定横向进给量、 带宽与切削方法,来创建沿给定边界并 垂直于边界的刀具路径,它特别适合于 清根操作中。

清根驱动方法是固定轴铣操作中特有的驱动方 法,它可沿由零件表面形成的凹角与沟槽创建 刀具路径。 在创建清根操作过程中,刀具必 须与零件两个表面在不同点接触。如果零件几

边界驱动:边界驱动方法与平面铣的工 作过程非常相似,用边界、内环或两者 联合来定义切削区域,从定义的切削区 域、沿指定的投射矢量方向、把驱动点 投射到零件几何表面上,来创建刀具路 径。

区域驱动(Area Milling)方法只 能用于固定轴铣操作中,它是通过指定 切削区域来定义一个固定轴铣操作,在 该驱动方法中可指定陡峭约束与修剪边 界约束。这种驱动方法与边界驱动方法 类似,但不需要驱动几何。

CONTOUR_TE 刻字加 投影字到零件表面,进行三维的字体的加工。

XT

工

固定轴铣对话框

零件几何体 检查几何体

驱动方法(Drive Method)用来定 义创建刀具路径的驱动点。

曲线与点驱动:当选择点时,就 是所选点间用直线段创建驱动路径; 当选择曲线时,则沿与其他驱动方法不同, 螺旋驱动方法创建的刀具路径,在从 一道切削路径向下一道切削路径过渡 时,没有横向进刀,也铣不存在切削 方向上的突变,而是光顾地、持续地 向外螺旋展开过渡,因为这种驱动方 法能保持恒定切削速度的光顺运动, 所以特别适合于高速加工。

铣

件的外轮廓决定区域。

非陡峭区 和区域轮廓铣类似,仅仅加工非陡峭区域 域轮廓铣

陡峭区域 和区域轮廓铣类似,仅仅加工陡峭区域 轮廓铣

曲面区域 按照曲面的 U-V 方向生成驱动路径。 轮廓铣

UG 5曲面实例-PPT教学----技巧分享

图1-11 工具条

图1-12 命令

选项 主要用于设置是否显示完整的菜单,设置系统默认的菜单,工具栏和菜单栏图标的大小等, 如图1-13所示。设置方法很简单,这里就不说明了。完成后单击“关闭”按钮,即可完成 工具栏的定制。 布局 包括“当前应用模块”的保存布局和重置设置,提示栏状态栏位置,停靠优先级和选择条 位置等设置。如图1-14所示。 角色 用户可以根据具体的要求来创建或加载角色,可以根据的需要建立属于自己的角色 。

主要采用过程向导技术来优化模具设计流程,基于专家经验的工作流程,自动化的模具设 计和标准模具库,指导注塑模具的完成。 11。用户界面样式编辑器 该模块主要用于二次开发,用于构造UG风格对话框的用户设计界面,其中的各工具的使 用在帮助文件中都可以查到。 还有其他一些应用模块,如:设计仿真等,可以通过“开始”-〉“所有应用模块” 选 择需用模块可以进入。

标题栏 用于显示当前软件的版本、当前应用模块、文件名称等相关内容。 菜单栏 UG系统的所有命令及设置选项都有菜单选项来实现,主要菜单有:文件、编辑、视图、插 入、格式、工具、装配、信息、分析、首选项、窗口和帮助。当单击不同的菜单时,下拉菜 单会显示与该命令相关的所有子菜单。如图1-2为“插入”菜单的所有命令。 工具栏 工具栏是以图标的方式来反映该命令的功能。可以方便用户操作,避免了在烦琐的菜单栏中 找命令选项。 工作区 工作区主要是零件的三维实体建模、装配、仿真、分析等操作的主要区域。 快捷菜单 在工作区单击鼠标右键即可打开,利用其中的快捷菜单命令可以大大提高绘图效率。 资源工具条 资源工具条主要包括:装配导航器、部件导航器、浏览器、历史记录、系统材料、Process Studio、 Manufacturing wizards 、角色等。 提示栏 主要是提示用户如何进行下一步操作,每执行一个命令时,都会在提示栏上显示出下一步操 作的内容,初学者充分利用工具栏,可以大大提高工作效率。 状态栏 用于显示当前操作的状态或刚完成的操作结果,利用状态栏的信息可以了解当前操作状态及 操作结果是否正确。

UG曲面建模功能详解PPT学习教案

第1页/共64页

2

10.1.1 基本概念和术语

常用术语

➢ 曲面U、V方向:曲面的参数方程含有u、v两个参数变量。相 应的,曲面模型也用U、V两个方向来表征。通常,曲面的引导 线方向(行方向)是U方向,曲面的剖面线串的方向(列方向) 是V向。

第16页/共64页

17

10.2.2 基于曲线创建曲面

直纹面——对齐方式

脊线:所选择的两组截面线串的对应点为垂直于脊线的 平面和两组截面线串的交点。 直纹面经过的扫描范围为脊线 和截面线相交所形成的最小范围,如下图所示。

脊线 第一组截面线

第二组截面线

第17页/共64页

18

10.2.2 基于曲线创建曲面

第11页/共64页

12

10.2.2基于曲线创建曲面

这类曲面是全参数化的,当构造曲面的曲线被编辑修改后 曲面会自动更新。

第12页/共64页

13

10.2.2 基于曲线创建曲面

直纹面

通过两组曲线串或截面线串来创建片体。截面线串可以是 多条连续的曲线、曲面或体边界。

对于直纹面而言,两组截面线串上对齐点是以直线方式连 接的,所以称为直纹面。

第3页/共64页

4

10.1.1 基本概念和术语

曲面造型中一些经验与设计原则

➢构 造 自 由 形 状 特 征 的 边 界 曲 线 尽 可 能 简 单 , 曲 线 阶 数 (Degree)≤5 ➢构造自由形状特征的边界曲线要保证光滑连续,避免产生尖 角、交叉和重叠 ➢曲率半径尽可能大,否则会造成加工的困难 ➢构造的自由形状特征的阶数(Degree)≤5,尽可能避免使用 高次自由形状特 征 ➢避免构造非参数化特征 ➢自由形状特征之间的圆角过渡尽可能在实体上进行操作

基于ug的薄壁曲面零件数控加工

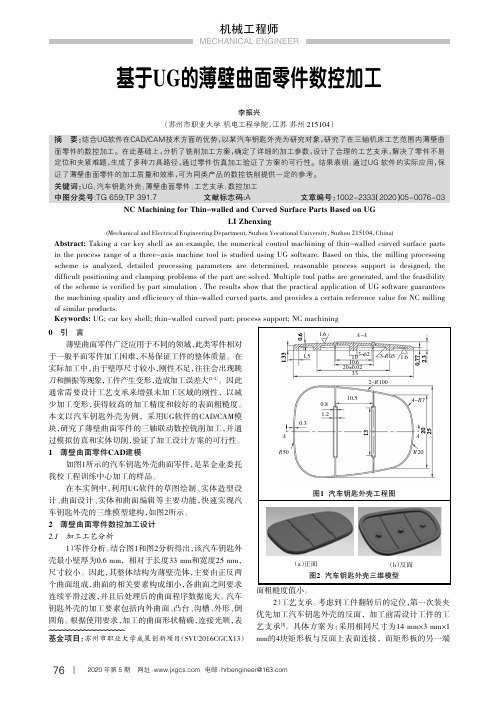

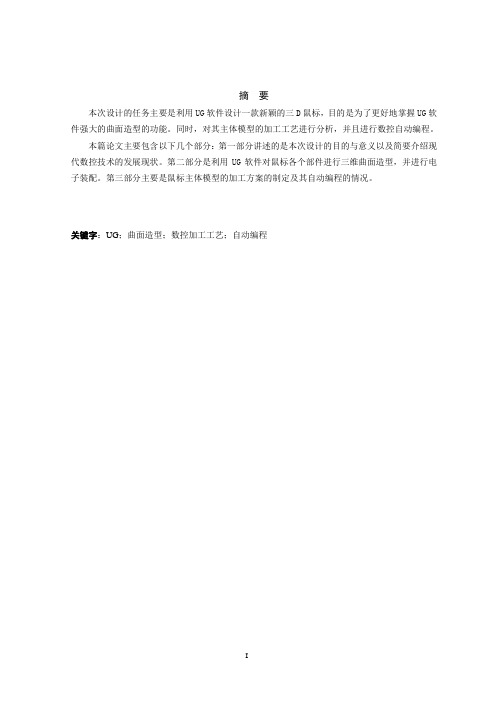

2020年第5期网址: 电邮:hrbengineer@基于UG 的薄壁曲面零件数控加工李振兴(苏州市职业大学机电工程学院,江苏苏州215104)图2汽车钥匙外壳三维模型(a )正面摘要:结合UG软件在CAD/CAM技术方面的优势,以某汽车钥匙外壳为研究对象,研究了在三轴机床工艺范围内薄壁曲面零件的数控加工。

在此基础上,分析了铣削加工方案,确定了详细的加工参数,设计了合理的工艺支承,解决了零件不易定位和夹紧难题,生成了多种刀具路径,通过零件仿真加工验证了方案的可行性。

结果表明:通过UG 软件的实际应用,保证了薄壁曲面零件的加工质量和效率,可为同类产品的数控铣削提供一定的参考。

关键词:UG;汽车钥匙外壳;薄壁曲面零件;工艺支承;数控加工中图分类号:TG 659;TP 391.7文献标志码:A文章编号:1002-2333(2020)05-0076-03NC Machining for Thin-walled and Curved Surface Parts Based on UGLI Zhenxing(Mechanical and Electrical Engineering Department,Suzhou Vocational University,Suzhou 215104,China)Abstract:Taking a car key shell as an example,the numerical control machining of thin-walled curved surface parts in the process range of a three-axis machine tool is studied using UG software.Based on this,the milling processing scheme is analyzed,detailed processing parameters are determined,reasonable process support is designed,the difficult positioning and clamping problems of the part are solved.Multiple tool paths are generated,and the feasibility of the scheme is verified by part simulation .The results show that the practical application of UG software guarantees the machining quality and efficiency of thin-walled curved parts,and provides a certain reference value for NC milling of similar products.Keywords:UG;car key shell;thin-walled curved part;0引言薄壁曲面零件广泛应用于不同的领域,此类零件相对于一般平面零件加工困难,不易保证工件的整体质量。

UG数控加工编程解析

6.1 UG铣削加工基本知识6.1.1 UG铣削加工编程流程6.1.2 一个简单2D加工零件的UG铣加工引例6.1.3 UG加工环境及设置6.1.4 加工模块工具条6.1.5 创建节点组6.1.6 操作导航器6.1.7 创建操作6.2 平面铣(mill_planar)和型腔铣(mill_contour)6.2.1 平面铣和型腔铣简介6.2.2 切削方式6.2.3 平面铣与型腔铣实例6.3 固定轴(FIXED_CONTOUR)与可变轴(VARIABLE_CONTOUR)曲面轮廓铣6.3.1 固定轴与可变轴曲面轮廓铣简介6.3.2 固定轴曲面轮廓铣实例UG NX 加工模块提供了铣加工、车削加工、孔加工以及线切割等功能,下面主要介绍UG CAM 的数控铣加工。

铣加工可以实现平面铣(mill_planar) 、型腔铣(mill_ Contour) 、固定轴曲面轮廓铣(Fixed_Contour)和可变轴曲面轮廓铣(Variable_Axis_Contour)等不同加工类型。

6.1 UG 铣削加工基本知识6.1.1 UG 铣削加工编程流程了解UG 铣削加工编程流程是进行UG 编程的基础。

铣削加工流程图如图6-1所示。

图6-1 UG 铣削加工编程流程图 创建CAD 模型 制订加工方法、参数和顺序 进入制造模块 指定加工环境 创建刀具组 创建几何体 创建加工操作 设置加工方法、操作参数 生成NC 刀位轨迹 验证刀位轨迹 后处理 生成NC 加工程序不合格6.1.2 一个简单2D加工零件的UG铣加工引例(平面铣:mill_planar—铣边界)本节将介绍一个简单的加工实例,读者通过亲自操作,可以对UG CAM的工作过程有一个初步的印象,被加工零件如图6-2所示。

图6-2 被加工零件操作步骤:1)创建被加工零件UG模型。

2) 设置加工环境:单击“应用程序”工具条中的“加工”按钮,进入UG加工模块,弹出如图6-3所示“加工环境”的对话框。

基于UG的复杂曲面数控加工工艺与编程

摘要本次设计的任务主要是利用UG软件设计一款新颖的三D鼠标,目的是为了更好地掌握UG软件强大的曲面造型的功能。

同时,对其主体模型的加工工艺进行分析,并且进行数控自动编程。

本篇论文主要包含以下几个部分:第一部分讲述的是本次设计的目的与意义以及简要介绍现代数控技术的发展现状。

第二部分是利用UG软件对鼠标各个部件进行三维曲面造型,并进行电子装配。

第三部分主要是鼠标主体模型的加工方案的制定及其自动编程的情况。

关键字:UG;曲面造型;数控加工工艺;自动编程CNC Machining Process and Program of Complex Surface Based on UGHUANG Dong-shengAbstractThe task of the design is to design a fashional 3D mouse by UG software,aiming to handle the strongest surface-modeled funtion in UG software.At the same time,the process of main model of mouse is analysised by UG,and get the automatic programming for NC .There are several parts mainly in this paper:first part is to tell the aim and meaning of the design,and the development of the NC Technology.Second part is to design surface modeling of all parts of mouse by g UG software and get assemblied virtually.The last part mainly tell me that how to make a program of processing a main mouse.and the situation of automatic programming.Key words: UG; surface modeling; CNC machining process; automatic programming目录1.绪论 (1)1.1 本设计任务的目的与意义 (1)1.2 简述现代数控技术的发展现状 (1)1.3 本设计的研究内容 (2)2.鼠标的UG三维造型设计 (3)2.1 鼠标主体造型设计 (3)2.2 下盖造型设计 (6)2.3 上盖造型设计 (9)2.4 按键造型设计 (12)2.5 附件造型设计 (15)2.6 装配爆炸图 (16)3.鼠标主体模型的加工方案的制定 (16)3.1 加工工艺方案的制定 (16)3.1.1加工工艺的分析 (16)3.1.2 制定数控编程工序卡 (17)3.2 毛坯模型的构建 (18)4.鼠标主体模型的自动编程 (19)4.1 创建鼠标主体模型的加工节点 (19)4.2 创建鼠标主体模型的加工工序操作 (20)4.3 刀轨形成图 (21)结论及尚存在的问题 (23)参考文献 (24)致谢 (25)附录 (26)附录Ⅰ:鼠标主体模型型腔铣粗加工NC代码 (26)附录Ⅱ:鼠标主体模型曲面铣半精加工NC代码 (26)附录Ⅲ:鼠标主体模型型陡峭区域等高轮廓精加工NC代码………………………………………附录Ⅳ:鼠标主体模型曲面铣精加工NC代码…………………………………………基于UG的复杂曲面数控加工工艺与编程姓名:黄东升学号:2001334225 班级:01机电一体及其自动化(1)班1.绪论1.1本设计任务的目的与意义现代产品的设计与生产已经不能从过去的丁字尺和普通机床得到满足。

数控加工曲面存在问题及改进分析

数控加工曲面存在问题及改进分析【摘要】随着现代机床加工技术的快速发展,数控加工成为现代企业应用广泛的技术,尤其是在加工特殊形状和构造的部件中,数控加工发挥了重要作用。

曲面加工是机械加工中的复杂项目,采用数控加工在近些年来成为主要的方式。

然而,在加工过程中却发现存在几个典型的问题,这与加工工艺、加工设备及操作人员等都有密切联系,研究数控加工曲面有着重要的意义。

本文主要结合工作经验及数控加工理论,分析了数控加工曲面存在问题,并相应的提出了改进措施,指导数控加工曲面。

【关键词】数控加工;曲面加工;控制;加工工艺;数控机床0.引言数控加工由于其加工的高效性、准确性及高可靠性在现代机械工业中广为应用,对于现代机械制造发展起到了关键的作用[1]。

数控机床技术在近些来有着迅速的发展,这为数控加工提供了良好的硬件支持,保证数控加工的质量。

曲面属于复杂的加工形状,在特殊的部件中有着广泛的应用,例如螺旋桨叶、涡轮叶片、棱镜表面等,这都需要通过数控加工进行[2]。

然而,在工作过程中发现数控加工曲面存在部分问题,这些问题与实际加工有着密切的关系。

本文主要分析了在数控加工曲面中存在的典型问题,并探索了进行改善这些问题的措施,从而为数控加工曲面提供理论支持。

1.数控加工曲面存在问题分析数控加工质量受到多方面的影响,尤其是在加工复杂曲面中,对于设备的加工精度和操作人员技术有着较高的要求[3]。

然而,实际数控加工曲面存在诸多问题,具体问题如下:1.1复杂曲面的粗加工问题由于在加工曲面中都要进行粗加工,尤其是加工大型铸件中,其表面往往较为粗糙,各处加工变形不均匀的现象。

在实际加工中存在空走刀现象,影响加工效率。

同时,由于加工曲面变形难以控制,刀具的加工轨迹不容易进行优化,也会产生较多的空走刀。

此外,由于毛坯部件加工难以控制,就对精加工的加工余量控制有更高的要求。

1.2复杂曲面定位问题工装定位影响曲面加工质量,传统的机械夹具不能保证高精度加工要求。

ug曲面流道加工方法

ug曲面流道加工方法UG(Unigraphics)软件是国际上广泛应用的CAD/CAM软件之一。

UG曲面流道加工方法是指利用UG软件对曲面流道进行加工的方法。

曲面流道是一种具有复杂曲面形状的流道,其加工需要高精度的控制和工艺的优化。

本文将介绍UG曲面流道加工方法的具体实现步骤及其优势。

一、UG曲面流道加工的实现步骤1. 创建流道曲面模型在UG软件中,首先需要创建流道曲面模型。

这可以通过对初始模型的修剪、曲面造型等处理得到。

在设计过程中,需要注意流道内部的光顺度和曲率半径等要素指标,以便后续的加工实现。

2. 创建刀具路径根据流道曲面模型,需要在其表面上创建刀具路径,这些路径需要满足加工的要求。

UG软件提供了多种刀具路径创建方法,包括等距、等径、等角度等。

在创建刀具路径时,需要考虑切削方向和最佳进给速率等参数,以保证加工质量和效率。

3. 生成加工程序当刀具路径被创建后,需要将其转化为机床能够执行的NC程序,这可以通过UG软件自带的后处理功能来实现。

后处理功能可以将刀具路径转化为机床的G代码,并且可以进行模拟测试来保证加工的精确度和稳定性。

4. 加工实施将生成的NC程序转移到实际机床上进行加工实施。

在实施过程中,需要进行连续监控和调整,以保证加工过程的安全性和加工的质量。

1. 高精度UG软件利用先进的曲面造型技术创建流道曲面模型,可以保证其高精度和高度自由度。

刀具路径的创建和加工程序的生成也能够实现高度精度的控制,从而保证加工质量。

2. 缩短加工周期UG软件提供了多种高效的加工路径创建方法和后处理功能,可以有效地缩短加工周期。

与传统的手工加工相比,UG曲面流道加工可以节省多达数倍的时间。

3. 灵活性高UG软件创建的刀具路径可以根据实际需要进行调整和优化,具有较高的灵活性。

UG软件可以适应多种机床类型和加工材料,可以根据不同的需求进行选择和调整。

4. 可视性好UG软件提供了多种实时模拟和监控功能,可以对加工过程进行可视化显示和实时进度监控,从而可以及时发现和解决加工中的问题。

第11章__UG曲面分析 28页

11.5 偏差分析

偏差分析命令集可以检查两对象之间的最大距离误差 、最小 距离误差 、角度误差等 。检查的对象可以是线与线之间 、 面与面之间等 。偏差分析命令最终的检查是以对象上的分 布点数来计算结果 , 如图所示。

1- 1

11.5. 1 偏差检查

偏差检查命令可以面与线 、线和线之间的最大距离误差 、最 小距离误差 、角度误差等 。根据对象的不同偏差检查命令 的子类型一共有5种 , 它们在使用上只是选择对象的不同 , 如表所示。

如图11 . 29所示 。 ( 6) 如果需要对象之间的角度 , 而不是矢量的角度 , 单击【评估平面】

下拉列表框 , 选择真实角度类型 , 如图11 . 30所示 , 请注意此时对应的 方位要为内角 。 ( 7) 单击【确定】 按钮 , 完成退出【测量距离】 对话框 。

1- 1

11.2.2 按3点

测量角度命令可以测量两个平面对象之间的角度 , 对象包含 平面 、基准平面 、直线 、点等 。测量的结果是对象的最小 角 , 且在两个平面对象的相交点处显示结果 。测量角度的 类型一共有3种:

按按对对象象:: 指指定定两两对对象象((直直线线、、 平平面面等等))计计算算它它们们之之间间的的角角

度。

1- 1

11. 1.4 长度

长度子类型可以测量曲线 、边缘的的长度 。从而避免了利用 复杂的公式计算曲线长度 , 比如: 圆 、矩形 、多边形等。 本例子需要测量面边缘的长度。

1- 1

11. 1.5 半径

半径子类型可以测量圆 、 圆柱的半径 。使用半径子类型的具 体步骤如下:

( 1) 启动NX6.0 , 打开光盘\Example\11\11. 1\5.prt文件, 喷头模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ACAD/CAM/CAPP应用 pplication of CAD/CAM/CAPP

(1)MCS_MILL(工件坐标系的设置) 工件 坐标系的设置需符合右手笛卡儿坐标原则,坐标系 的设定首先便于对刀,如本例将其设置在上表面的 几何中心。可通过捕捉方式捕捉到新的原点位置, 该原点也将和对刀时设置坐标原点对应。在该功 能下还可设置安全平面(见图5),钩选“间隙” 项,单击指定即可设置。

ACAD/CAM/CAPP应用 pplication of CAD/CAM/CAPP

UG典型曲面的数控加工分析

四川机电高级技工学校 (崇州 611230) 韦 林 常 春 柳州市柳江县斌利机械修理厂 (四川 545100) 肖 荐

图1为零件prt格式的曲面模型,为某企业一连 接类零件(侧面有孔),材料为镍基合金,来料加 工,加工表面质量要求高。

用几何体”项中选择

WORKPIECE。确定后

选择“切削区域”,

切削方式为“跟随周

边”,“每一刀全局深

度”为0.1mm,作为分

层下刀的深度值,特别

地,UG提供了“切削

层”功能,可以设置在

整个切削深度中的不同

范围,对应不同的切

深,以充分考虑曲面的

形状。

在“切削”项中设

图7

置曲面余量,“切削顺

序”为“层优先”,

图9 生成刀轨后可进

行切削仿真,采用

“3D”动态或“2D动

态”即可,它们的区

别在于前者需设置坯

料而后者无需。如图

11所示,为上部曲面 的“2D”加工仿真结

图 10

果。

(3)翻面的

加工 翻面后,加

工设置和正面类

似。只需另外设置

MCS_MILL,可命名

图 11

为MCS-01,将坐标原点设置在下面的几何中心,

加工内容

粗铣上型,余量0.5mm 精铣上型 翻面校平粗铣腔 精铣表面曲面 精铣圆弧形槽 精铣侧面

数控加工工序卡

零件图号 GZ-01

材料

—

夹具

平口钳

车间

01

刀具与切削参数

刀具规格

类型

材料

主轴转速 进给速度 刀具号 /n·min-1 /mm·min-1

圆角刀D8R1.5 硬质合金 01

2 600

图6

UG“加工”模块提供了刀具库,用户可以从刀具

库中调用刀具,如无所需刀具,用户则可创建刀

具,也可将创建的新刀具导入到刀具库中保存。选

择“创建刀具”,填入刀具参数,即可创建刀具,

如图7所示。

4. UG曲面CAM 在基本设置结束后,则可根据工序卡生成刀轨

了。

(1)型腔铣曲面

粗加工 选择创建操

作,在弹出的菜单“使

需要加工的零件。选择“隐藏”,选择创建的坯料

实体,即设置了零件的坯料。

可以这样理解,UG通过识别坯料和零件的差

集来作为计算刀轨的依据,利用这一原则可以方

便地处理很多坯料尺寸

不一致的问题,如可在

编程时将坯料设置大一

点,尽管在加工个别坯

料时有空刀,但能保证

刀轨能切到所有不同尺

寸的坯料(设置方法见

图6)。 (3)刀具的创建

真),图17为2D仿真结果。

图 16

图 17

UG除了具有2D、3D加工仿真功能以外,还具

有机床加工仿真功能,特别是多轴加工仿真功能,

能方便地进行多轴加工校验,而无需借助其他仿真

图5 工件坐标系及安全平面的设置

(2)WORKPIECE的设置 UG在处理曲面

加工对象时,提供给用户多种对象的设置方法,

如边界、面等。这里推荐使用创建几何体中的

WORKPIECE,其通过用户选择几何体“部件”和

“隐藏”几何体来分别设置加工对象(零件)和加

工坯料。

选择“部件”,全选零件曲面形状,即设置了

1 800

球刀R 2

硬质合金 02

3 200

1 600

圆角刀D8R1.5 硬质合金 01

2 600

1 800

球刀R 2

硬质合金 02

3 200

1 600

球刀R 2

硬质合金 02

3 200

1 600

圆角刀D8R1.5 硬质合金 01

1 200

500

Байду номын сангаас冷加工

75 2013年 第4期

“切削方向”为“逆

铣”(粗加工采用逆铣

走刀方式),“向内”

(由外向内的切削顺

序)。 如图8在“进给

率”中设置主轴转速、

进给速度等参数。

(2)固定轴轮廓

铣精加工曲面 选择固

定轴轮廓铣,选择切削

区域,“驱动方式”为

“区域铣削”,单击

“编辑参数”,“图

样”(即走刀方式)设

为“平行线”,“切削

类型”为双向不提刀。 “切削角”选择为用户

1

2

伸”功能将缺口延

3

伸5mm。然后利

4

用“修剪的片体”

5

功能,用一直线按

6

图2

3. UG加工基本设置 在进入UG“加工”模块前,先创建好零件的 坯料几何体。究其曲面加工功能而言,在使用过程 中发现不同曲面的加工在UG的“加工”模块中其 基本设置项目是具有一致性的,也可理解为加工前 的准备工作。

GZ MVC2000 加工步骤

图8

定义,度数设为90(走刀方向与X 轴的夹角)。为

保证曲面边缘的切削效果,在“切削参数”的“策

略”项钩选“在边上延伸”,如图9所示。生成刀

轨如图10所示。

76 2013年 第4期

冷加工

ACAD/CAM/CAPP应用 pplication of CAD/CAM/CAPP

Z 轴方向旋转180°即可。将反面形状分为三个部

分:表面曲面、圆弧形槽曲面和侧面。

翻面校平粗铣腔(工序3):设置方法同工序

1,刀轨如图12所示。

精铣表面曲面(工序4):设置方法同工序2,

刀轨如图13所示。

图 14 5. UG机床仿真

图 15

UG软件的加工仿真功能分为一般仿真和机

床加工仿真,图16为该零件一般仿真结果(3D仿

“Z C -轴”方向(注意非曲面法向),将延伸后 的曲面修剪至零件边缘(见图4)。

图1 零件三维曲面模型(正、反面)

图3 延伸曲面

图4 修剪曲面

1. 曲面加工前的编辑处理

2. 曲面加工工艺

将曲面模型在UG 中打开,利用软件“分

此处曲面缺口补齐加工

利用UG软件的分析功能,分析零件的外形尺 寸和曲面曲率等参数,选择合适的刀具和加工方

析”功能可分析零件的

法。制定数控加工工序卡(见附表)。

外形尺寸、最小半径等

参数,作为制定加工工

艺的参考。在分析正面

曲面时发现需将图2处

缺口补齐加工,否则在

翻面加工时图2处余量

过大会造成撞刀,

图2处缺口补齐加工 后将在翻面加工时 被切除。

零件名称 机床型号

补齐方法如图

序号

3所示,首先利用

曲面“修剪和延