复合材料传动轴的失效分析

基于ANSYS有限元的复合材料传动轴失效分析

基于ANSYS有限元的复合材料传动轴失效分析基于ANSYS有限元的复合材料传动轴失效分析1. 引言复合材料在传动轴应用中越来越广泛,其具有较高的强度和刚度,以及较低的密度和惯性矩。

然而,由于其复杂的结构和复杂的加载条件,传动轴在运行过程中可能会发生失效。

因此,基于有限元分析的复合材料传动轴失效分析显得尤为重要。

2. 传动轴结构和材料传动轴主要有轴状结构,通常由多个复合材料组件组成,如纤维增强聚合物复合材料(FRP)和碳纤维增强复合材料(CFRP)。

这些材料的组合可以提供较高的轴向和环向强度,从而提供更好的传递力矩和转速。

3. 复合材料传动轴的失效模式复合材料传动轴的失效模式包括弯曲破坏、蠕变破坏、疲劳破坏和环剪切破坏等。

这些失效模式通常是由不同的应力和应变引起的,并在不同的加载条件下发生。

4. 有限元模型的建立基于ANSYS有限元软件,可以建立复合材料传动轴的三维有限元模型。

模型的几何形状和材料属性可以根据实际情况进行设定。

5. 材料参数的输入复合材料的性能参数需要根据实际测试数据进行输入。

这些参数包括纤维体积分数、纤维方向的弹性模量和剪切模量,基体材料的弹性模量和剪切模量等。

这些参数的准确性对于分析结果的准确性至关重要。

6. 边界条件和加载条件的设定在进行有限元分析之前,需要确定边界条件和加载条件。

边界条件通常包括固定支撑和固定约束等,以保证模型的稳定性。

加载条件通常包括径向和环向的力矩和转速等。

7. 模型分析和结果评价通过对复合材料传动轴模型进行有限元分析,可以得到应力和应变的分布图,以及轴的变形情况。

利用这些结果可以评估轴的失效模式和强度。

8. 参数敏感性分析和优化设计在分析过程中,可以对模型的几何形状和材料参数进行敏感性分析。

通过调整这些参数,可以优化设计,提高传动轴的性能和可靠性。

9. 模型验证和实验验证为了验证有限元模型的准确性,可以进行实验验证。

将有限元分析结果与实验结果进行对比和验证,以确定模型的准确性和可靠性。

复合材料失效分析

复合材料失效分析复合材料是由两种或两种以上的材料组合而成的新型材料,具有轻质、高强度、耐腐蚀等优点,因此在航空航天、汽车、船舶、建筑等领域得到了广泛应用。

然而,复合材料在使用过程中也会出现各种失效问题,如开裂、疲劳、脱层等,这些问题对于材料的使用性能和安全性都会产生严重影响。

因此,对复合材料的失效分析显得尤为重要。

首先,复合材料的失效分析需要对其使用环境进行全面的了解。

不同的使用环境会对复合材料的性能产生不同的影响,比如高温、高湿度、化学腐蚀等因素都可能导致复合材料的失效。

因此,在进行失效分析时,需要充分考虑材料所处的环境条件,以便更准确地找出失效的原因。

其次,复合材料的失效分析需要对材料本身的特性进行深入研究。

不同的复合材料具有不同的结构和性能,因此对于失效分析来说,需要了解材料的成分、结构、制备工艺等方面的信息。

只有充分了解材料本身的特性,才能更好地找出失效的根源,并制定相应的改进措施。

另外,复合材料的失效分析需要运用多种分析手段。

常见的分析方法包括光学显微镜、扫描电子显微镜、X射线衍射等,这些手段可以帮助我们观察材料的微观结构,找出其中的缺陷和问题所在。

同时,还可以运用有限元分析、疲劳试验等方法对材料的性能进行评估,找出可能存在的问题并加以解决。

最后,复合材料的失效分析需要不断总结经验,不断改进分析方法。

复合材料的失效问题是一个复杂的系统工程问题,需要不断积累经验,总结成功和失败的案例,以便更好地指导实际工程中的应用。

同时,也需要不断改进分析方法,引入新的技术手段,提高失效分析的准确性和可靠性。

综上所述,复合材料的失效分析是一个复杂而重要的工作,需要全面了解材料的使用环境和特性,运用多种分析手段,不断总结经验,不断改进方法。

只有这样,才能更好地发现并解决复合材料的失效问题,保障材料的安全可靠使用。

织物复合材料的破坏与失效分析

织物复合材料的破坏与失效分析织物复合材料是由纤维和基体材料构成的一种强度高、刚度大的材料,广泛应用于航空航天、汽车、建筑等领域。

然而,由于外界环境和使用条件的影响,复合材料在使用过程中可能会出现破坏和失效。

本文将对织物复合材料的破坏与失效进行分析,以期提供研究和应用上的指导。

一、织物复合材料的组成织物复合材料主要由纤维和基体材料组成。

纤维通常是高强度的连续纤维,如碳纤维、玻璃纤维、芳纶纤维等。

基体材料可以是热塑性树脂、热固性树脂或金属等。

纤维通过编织或织造技术形成织物,与基体材料相互结合形成织物复合材料。

二、织物复合材料的破坏机制织物复合材料的破坏机制可以分为拉伸、剪切、压缩和扭矩等方式。

在受力作用下,复合材料中的纤维可能会断裂、滑移或疲劳。

基体材料则可能发生脆性断裂或塑性变形。

破坏机制的发生与复合材料的组成、结构、受力方向和环境条件等因素密切相关。

三、拉伸破坏与失效分析拉伸是织物复合材料最常见的受力方式之一。

在拉伸过程中,纤维受到拉力,可能会发生断裂或滑移。

断裂的原因通常是纤维的强度不够或存在缺陷。

滑移则是由于纤维与基体材料之间的黏结力不足所致。

失效的原因可能是由于拉伸过载、温度变化或湿度变化等因素导致。

四、剪切破坏与失效分析剪切是织物复合材料受到剪应力时的一种常见受力方式。

在剪切加载下,纤维与基体材料之间的剪切应力可能会导致纤维滑移、断裂或脱层。

滑移是指纤维在剪切应力下相对于基体材料发生的相对移动。

断裂和脱层的发生通常与纤维强度、界面黏结强度和载荷水平等因素密切相关。

五、压缩破坏与失效分析压缩是织物复合材料受到压应力时的一种常见受力方式。

在压缩加载过程中,纤维和基体材料都可能发生压缩变形或脆性断裂。

纤维的压缩变形通常是由于材料的初始缺陷、纤维疏松度或纤维的强度不足所致。

而基体材料的脆性断裂可能是由于初始裂纹或材料的脆性本质引起。

六、扭矩破坏与失效分析扭矩是织物复合材料受到扭转力矩时的一种常见受力方式。

复合材料的疲劳特性与失效分析

复合材料的疲劳特性与失效分析复合材料在现代工程领域中的应用越来越广泛,从航空航天到汽车制造,从体育器材到医疗器械,到处都能看到它们的身影。

但你知道吗?复合材料也有自己的“小脾气”,其中疲劳特性和失效分析就是两个很关键的方面。

先来说说复合材料的疲劳特性。

就拿我之前看到的一个例子来说吧,有一家自行车厂,他们为了让自行车更轻、更强,使用了碳纤维增强复合材料来制造车架。

一开始,这些自行车在各种路况下都表现得非常出色,骑手们都赞不绝口。

然而,经过一段时间的高强度使用后,问题出现了。

一些车架在关键部位出现了细微的裂纹,这可把厂家急坏了。

这其实就是复合材料疲劳特性的一种表现。

复合材料不像传统的金属材料,它们在承受反复的载荷作用时,内部的损伤累积方式比较复杂。

比如说,纤维和基体之间的界面可能会逐渐弱化,微小的缺陷会慢慢扩展。

这就像是一个隐藏在暗处的“敌人”,悄悄地侵蚀着复合材料的性能。

再来讲讲失效分析。

有一次,我去参观一家飞机维修厂,正好看到一架飞机的机翼复合材料部件需要维修。

维修师傅拿着各种检测设备,仔细地检查着每一处可能存在的问题。

他们通过超声波检测、X 射线检测等手段,试图找出导致部件失效的根源。

失效分析可不是一件简单的事情。

有时候,复合材料的失效可能是由于制造过程中的缺陷,比如纤维分布不均匀;有时候可能是因为使用环境太恶劣,比如高温、高湿度;还有的时候,可能是设计不合理,导致应力集中在某些部位。

比如说,在一些风力发电叶片中,如果叶片的形状设计不合理,在强风作用下,就容易出现疲劳失效。

叶片表面可能会出现分层、开裂等问题,严重影响发电效率和安全性。

为了更好地了解复合材料的疲劳特性和失效模式,科研人员们可是费了不少心思。

他们通过大量的实验和模拟,试图找出其中的规律。

就像解谜一样,一点点地揭开复合材料的神秘面纱。

在实际应用中,工程师们需要综合考虑复合材料的疲劳特性和失效分析结果,来进行合理的设计和维护。

比如说,在汽车发动机部件中,如果使用了复合材料,就需要根据其疲劳寿命来确定更换周期,以保证车辆的安全运行。

复合材料失效

复合材料失效复合材料是由两种或两种以上的材料组合而成,具有轻质、高强度、耐腐蚀等优点,因此在航空航天、汽车、建筑等领域得到了广泛应用。

然而,复合材料也存在着失效的风险,这不仅会影响产品的性能和安全性,还可能导致严重的事故。

因此,了解复合材料失效的原因和预防措施至关重要。

复合材料失效的原因主要包括材料本身的缺陷、使用环境的影响和外部因素的作用。

首先,材料本身可能存在制造过程中的缺陷,如气泡、裂纹等,这些缺陷会降低材料的强度和耐久性。

其次,使用环境的影响也是导致复合材料失效的重要原因,如潮湿、高温、紫外线等环境因素会加速材料的老化和腐蚀,从而降低其性能。

最后,外部因素如机械冲击、振动、过载等也会导致复合材料的失效,因此在设计和使用过程中需要考虑这些因素。

为了预防复合材料失效,首先需要加强材料的质量控制,减少制造过程中的缺陷。

其次,需要选择合适的使用环境,对于在恶劣环境下使用的复合材料,可以采取防护措施或者选择耐腐蚀性能更好的材料。

此外,还需要加强对外部因素的考虑,通过优化设计和加强监测,提高复合材料的抗冲击和振动能力,避免过载等情况的发生。

在实际应用中,复合材料失效不仅会造成经济损失,还可能导致人员伤亡,因此需要高度重视。

只有通过加强质量控制、选择合适的使用环境和加强对外部因素的考虑,才能有效预防复合材料的失效,保障产品的安全性和可靠性。

总之,复合材料失效是一个复杂的问题,需要综合考虑材料本身的质量、使用环境和外部因素的影响。

只有通过全面的预防措施,才能有效降低复合材料失效的风险,保障产品的质量和安全。

希望本文的内容能够对复合材料失效问题有所帮助,引起相关领域工作者的重视,共同努力降低复合材料失效的风险,推动行业的发展和进步。

复合材料的失效

复合材料的失效复合材料是由两种或两种以上的材料组合而成的材料,具有轻质、高强度、耐腐蚀等特点,因此在航空航天、汽车、船舶、建筑等领域得到了广泛的应用。

然而,复合材料也存在着失效的问题,这不仅会影响产品的使用寿命,还可能导致严重的安全事故。

因此,对复合材料的失效进行深入的研究和分析具有重要意义。

复合材料的失效主要包括以下几种情况,疲劳失效、强度失效、环境侵蚀失效、热失效和湿热失效。

其中,疲劳失效是指在受到交变载荷作用下,材料在一定次数的循环载荷下发生疲劳断裂。

强度失效是指在受到超过材料强度极限的载荷作用下,材料发生塑性变形或破坏。

环境侵蚀失效是指在特定的环境条件下,例如高温、高湿、化学腐蚀等因素的影响下,材料发生失效。

热失效是指在高温环境下,材料的性能发生变化或破坏。

湿热失效是指在潮湿和高温环境下,材料的性能发生变化或破坏。

针对复合材料的失效问题,可以采取以下措施来进行预防和解决。

首先,通过对复合材料的设计和制造过程进行严格的控制,确保材料的质量和性能符合要求。

其次,对复合材料进行定期的检测和维护,及时发现并处理潜在的问题。

再次,针对不同的失效情况,采取相应的改进和加固措施,提高材料的抗疲劳、抗强度、抗环境侵蚀、抗热和抗湿热性能。

在进行复合材料的失效分析时,需要综合考虑材料的组成、结构、工作环境等因素,采用适当的实验测试和数值模拟方法,深入分析失效的机理和规律。

同时,还需要不断积累经验,总结失效案例,完善失效数据库,为今后的工程实践提供参考和借鉴。

总的来说,复合材料的失效是一个复杂而严重的问题,需要我们高度重视和深入研究。

只有加强对复合材料失效机理的研究,不断改进和完善预防和解决措施,才能更好地保障复合材料产品的安全可靠性,推动复合材料技术的发展和应用。

直呼不可思议,复合材料技术修复3000吨生产线引风机传动轴磨损

不可思议,复合材料技术修复3000吨生产线引风机传动轴磨损一、引风机设备出现问题的背景原因目前,水泥行业的竞争非常激烈,但关键还是制造成本的竞争,而设备的维修维护水平的高低直接影响到企业的生产成本及效益。

而水泥生产行业的离心鼓风机,其是气体输送,颗粒均化、烘干和水泥窑烟气除尘等必不可少的重要设备。

保证设备正常的安全运行,是企业行业共同关心的问题,在此需求下,复合材料技术为行业企业提供了良好的技术平台。

复合材料技术就是通过整合全球先进的技术产品和管理模式,并通过定期的技术培训、技术支持和长期的技术服务,为企业用户在设备维修、维护等方面的工作实现技术进步和全面升级。

复合材料技术和理念通过与企业用户现有相关机构的全面结合,帮助企业发现维修维护系统中的不足与缺失,对企业人员进行全面培训,使其掌握先进的复合材料维修技术和复合材料设备维护理念,成为设备管理工作中重要的组成部分,目的就是通过双方不断的交流与合作,实现共赢发展。

二、引风机问题处理状况分析山水集团泥3000T生产线引风机噪音增大,跳动超过设计指标一半,风机传动轴出现磨损现象。

由于该风机对整个生产具有重要的作用,所以复合材料工程师在接到企业信息后立即赶往企业现场。

该风机转速1200转/分钟,额定功率2000KW,轴径尺寸160mm,径面磨损0.33mm,由于此设备拆卸管道、设备和更换新轴需要10余天时间,给企业造成几百万的经济损失。

经过现场分析和技术论证,复合材料工程师建议企业采用福世蓝高分子复合材料进行了现场修复。

经连夜操作,从操作到开始运行共使用8小时。

开机运行后测试,径相跳动基本稳定,完全达到运行的要求,为企业节省了10余天的更换时间,确保了企业的安全连续生产。

由于水泥设备的连续化运行,系统设备和部件的突发性问题是经常发生的,所以我们建议各企业用户的负责人应该引起高度重视,在没有出现问题时更应该提前掌握复合材料技术的修复工艺和材料备存;避免因问题出现后不能第一时间内修复而给企业造成重大的经济损失。

铺层角度对无人机复合材料传动轴影响的有限元分析

铺层角度对无人机复合材料传动轴影响的有限元分析摘要目前无人机机身构件已普遍采用复合材料以减轻自重,但其传动系统仍采用金属材料,不仅自重大、传动效率低,并且随之产生振动严重的问题,影响飞行控制甚至飞行安全。

碳纤维复合材料传动轴不仅质量轻,具有比强度高、比模量大、耐疲劳性能好、且噪声小、振动衰减性好、减振性能好、安全性能好以及可设计性强等优点,解决这个问题的有效途径之一就是用轻质、高强度的复合材料代替金属材料来制备传动轴。

本文以某小型飞机传动轴为研究背景,对碳纤维复合材料传动轴连接结构受力情况进行了理论分析,确定了连接结构和碳纤维复合材料管的失效判断依据。

根据铺设角度对扭转能力的影响和复合材料层合板的一般设计原则,设计了单层厚度相同以及4种不同的铺设顺序并对其分别进行仿真分析,根据分析结果确定最终铺设方案。

通过本文研究,45°铺层角度有利于提高轴体的抗扭性能,而在仅考虑增强轴体的扭转强度时,在0°与90°之间增加45°的铺层顺序是较好的铺层方案。

所设计的连接结构和所选择的铺层方案均满足无人机传动轴的设计要求,并在一定程度上减轻了传动轴的重量,完成无人机轻量化目标。

关键词:复合材料;传动轴;有限元分析;ANSYS1.引言传动轴是飞机结构中重要的动力传输构件,承受着飞机发动机传递出去的动力,连接可移动或可转动的部件,它必须具有较高的抗扭性能力才不会失效。

因为现代飞机的主要制造材料已经从单一的材料过渡到了复合材料,并且因为其优越性能而受到青睐,但是相关的结构设计标准仍存在许多问题,这将使得复合材料的有效应用受到许多限制。

因此研究出在给定扭矩情况下复合材料传动轴的位移以及应力的失效情况并避免其发生,将会大大提高飞机飞行时的安全性。

使用碳纤维管[[1]]作为无人机的传动轴,可以显著减轻结构的质量。

本文使用ANSYS软件建立有限元几何模型,并在对其施加固定扭矩的情况下改变铺层角度。

复合材料传动轴设计及制造关键技术的研究

复合材料传动轴设计及制造关键技术的研究摘要:传动轴作为汽车、船舶等机械设备中重要的传动部件,其材料的选择和设计对于其性能和寿命有着至关重要的影响。

本文介绍了复合材料传动轴的设计原理、制造工艺以及在实际应用中的优势和局限性,并对未来的发展进行了展望。

关键词:复合材料;传动轴;设计;制造;优势;局限性一、引言传动轴作为机械设备中的重要传动部件,其主要作用是将发动机的动力传递到车轮或者船舶螺旋桨上。

传动轴的材料和设计对于其性能和寿命有着至关重要的影响。

一般来说,传动轴的材料需要具备一定的强度和韧性,同时还需要具备较好的耐疲劳性能和耐腐蚀性能。

传统的传动轴一般采用金属材料制造,如钢铁、铝合金等。

然而,由于金属材料的密度较大,容易受到腐蚀和疲劳的影响,因此在一些特殊的应用场合,需要采用轻质、高强度、高韧性的复合材料来制造传动轴。

二、复合材料传动轴的设计原理复合材料传动轴的设计需要考虑以下几个方面:1.材料的选择复合材料传动轴的材料需要具备较高的强度和韧性,同时还需要具备较好的耐疲劳性能和耐腐蚀性能。

一般来说,复合材料传动轴的材料主要包括碳纤维复合材料、玻璃纤维复合材料、芳纶复合材料等。

其中,碳纤维复合材料具有较高的强度和刚度,但是其成本较高;玻璃纤维复合材料成本较低,但是强度和刚度相对较低;芳纶复合材料则具有较好的耐疲劳性能和耐腐蚀性能。

2.结构设计复合材料传动轴的结构设计需要考虑传动轴的扭转刚度和弯曲刚度。

一般来说,传动轴的扭转刚度需要较高,以保证其传递动力的效率;弯曲刚度则需要较低,以避免在使用过程中出现振动和疲劳断裂等问题。

为了满足这些要求,复合材料传动轴的结构设计一般采用多层叠加的结构,以提高其扭转刚度;同时采用变截面设计,以降低其弯曲刚度。

3.连接方式复合材料传动轴的连接方式需要与相应的传动系统相匹配,以保证其正常运转。

一般来说,复合材料传动轴的连接方式主要有两种,即机械连接和粘接连接。

机械连接一般采用螺栓和螺母等连接件,其优点是连接可靠性高,但是会影响传动轴的强度和刚度;粘接连接则可以充分利用复合材料的优异性能,但是要求连接面光洁度高,连接质量受到工艺控制的影响较大。

轴的失效形式和原因分析

轴的失效形式和原因分析轴的失效形式与特征轴是各种机械中最为普通⽽不可缺少的重要零件,根据使⽤条件的差异,轴有很⼤不同的类型,按其功能和所受载荷的不同,⼀般可分为⼼轴、转轴和传动轴三类。

⼼轴主要承受弯矩⽽不承受扭矩,它只能旋转零件起⽀撑作⽤,并不传递动⼒。

传动轴主要承受扭矩,其基本功能只传输动⼒,⽽转轴既承受弯矩⼜承受扭矩,它兼有⽀撑与传输动⼒的双倍功能。

由于各类轴⾃⾝的材质、结构和承载条件不同、运⾏环境和使⽤操作的差异可能发⽣各种不同类型的失效时有发⽣,失效的形式和特征也各异。

⼀.疲劳断裂疲劳断裂是指轴在交变应⼒的作⽤下,经过多次反复后发⽣的突然断裂。

是轴类零件在其服役过程中主要的失效形式。

轴在疲劳断裂前没有明显的塑性变形,反映在宏观形态上属于脆性断裂。

断⼝形貌有其本⾝的特征,在宏观形貌上可分为三个区域:图1 疲劳断裂⽰意图1)疲劳源区:通常是指断⼝上的放射源的中⼼点,源区表⾯细密光滑,多发⽣于轴的表⾯。

由于表⾯常存在缺⼝、⼑痕、沟槽等缺陷,导致应⼒集中,从⽽诱发疲劳裂纹。

疲劳断⼝上可能只有⼀个疲劳裂纹源,也可能出现⼏个裂源。

疲劳源区有时存在疲劳台阶,这是由于不同⾼度的多源疲劳裂纹在其扩展过程中连接形成的。

2)疲劳扩展区:是断⼝上最重要的特征区域,海滩花样(贝壳花样、疲劳弧线、疲劳条带)的存在是鉴别疲劳断裂的宏观依据。

有时必须借住⾼倍的电⼦显微镜才能观察到疲劳条带。

根据弧线数量和间距可以略微地判断零件所承受交变应⼒幅值,弧线规律分布表⽰交变载荷是平稳的。

承受应⼒状态、⼯作环境以及材料性质的不同,疲劳裂纹扩展的形貌所异。

每条疲劳条带表⽰载荷的⼀次循环,条带间距离与外加载荷的应⼒幅值有关。

当交变载荷变化不⼤、零件内的残余应⼒很⼩时,往往不出现弧线或不明显,所以不是所以疲劳断⼝有存在疲劳条带,低周疲劳断⼝有时可呈现韧窝状,有时也可出现轮胎花样(图2),所以疲劳条带并不是疲劳断裂的唯⼀显微特征。

⾼频疲劳断⼝或腐蚀疲劳断⼝上的疲劳条带⽐较模糊,较难判断。

基于ANSYS有限元的复合材料传动轴失效分析

碳纤维复合材料由于较高的比强度和比模量以及较小的密度,在航空航天领域已经得到了广泛应用,可以利用碳纤维复合材料这种可变的性能参数来满足不同的使用性能要求。

传动轴是复合材料的一个重要应用方面,目前在航天飞机、高性能汽车以及特殊用途的机械中得到了广泛应用。

复合材料的抗拉和抗压性能较好,而复合材料结构设计标准的不足或日常维护不当常常成为制约复合材料有效应用的重要因素。

因此,对复合材料结构进行有限元数值并基于此的失效分析研究具有较大的工程应用价值。

基于复合材料基础应用理论,该文针对某小型飞机碳纤维复合材料传动轴的几何尺寸及受力特性,通过合理简化结构模型、运用刚体约束技术和适当施加边界条件及载荷,通过A NSYS软件对该复合材料传动轴进行直接建模并分析了该传动轴在设定扭矩下的特性,获得该复合材料传动轴的位移、应力云图,并对该传动轴的应力失效和应变失效进行分析。

1 复合材料传动轴有限元模型的建立该型飞机复合材料传动轴结构,是由玻璃纤维或环氧树脂基体制成的碳布组成的。

环氧树脂基体可以保护纤维,并转移分布在纤维上的载荷。

每层材料都由不同的正交各向异性材料构成,并且其主方向也各不相同。

对于叠层复合材料,纤维的方向即决定了层的主方向。

对于该传动轴结构来说,共由10个铺层组成,从第一层到第十层的铺角分别为-45°、45°、-45°、45°、-45°、45°、-45°、45°、-45°、45°。

该轴所受扭矩为2 000 N ·m,其材料常数如表1所述。

①基金项目:SR 20飞机复合材料结构修理的工程分析及验证方法研究(项目编号:J2015-54)。

作者简介:王凯(1984—),男,汉,河南荥阳人,硕士研究生,现任中国民航飞行学院洛阳分院工程师,从事航空器工程技 术管理工作。

叶年江(1972—),男,汉,河南南召人,本科,现任中国民航飞行学院洛阳分院机务部副主任、工程师,从事航空维 修管理工作。

复合材料连接结构强度研究与失效分析

复合材料连接结构强度研究与失效分析摘要:复合材料连接结构是目前载重性能最高的连接结构之一,广泛应用于航空航天、汽车、船舶等领域。

然而,由于连接结构复杂性和材料异质性,其强度和失效机理研究始终是一个难点问题。

本文针对复合材料连接结构的强度研究与失效分析做了详细的探讨,旨在为复合材料连接结构的设计与研发提供参考。

关键词:复合材料、连接结构、强度、失效分析一、引言复合材料由于具有轻质、高强、高模量等优点,已被广泛应用于航空航天、汽车、船舶等领域。

连接结构作为复合材料构件的重要组成部分,其强度和失效机理的研究对于应用领域的推广和应用效果的提高具有重要意义。

本文将针对复合材料连接结构在强度和失效机理方面的研究进行探讨,旨在提供参考和帮助设计师和工程师更好地理解复合材料连接结构的性能与特点,进而实现更加高效的设计和研发。

二、复合材料连接结构的强度分析复合材料连接结构的强度受到多种因素的影响,其中最主要的因素包括复合材料的材料特性、接头设计、接头形状、加载方式等。

本文将从这些方面对复合材料连接结构的强度进行分析和讨论。

(一)复合材料的材料特性复合材料的材料特性直接影响着连接结构的强度和应力分布状态。

传统的金属材料具有均匀的力学性质,而复合材料的异质性使得其在不同方向上的力学性质存在差异,因此需要通过合适的纤维、树脂、增强剂等材料选择和配比,以获得所需的力学性能。

(二)接头设计接头设计是影响复合材料连接结构强度的关键因素之一。

不同的接头设计方案会导致不同的应力集中和分布,从而对接头强度和稳定性产生影响。

目前常用的接头设计方案主要有铆接、粘接和机械锁合等。

(三)接头形状接头形状是影响复合材料连接结构强度的另一个重要因素。

在接头设计过程中,形状的选择不仅影响接头的强度,还可影响接头的重量,以及接头的厚度和质量。

(四)加载方式加载方式是影响复合材料连接结构强度的另一个重要因素。

根据加载方式的不同,复合材料连接结构的应力和变形状态也会发生变化,因此需要在设计时考虑加载方式对接头强度的影响[1]。

电梯传动轴的失效分析

电梯传动轴的失效分析摘要在这项研究中对电梯传动轴进行详细失效分析。

本文测量了故障发生在轴的键槽上。

轴的微观结构、力学性能、化学特性。

通过对断裂面的观察可以得到这样的结论由于扭转弯曲疲劳的存在使其易于发生疲劳破坏。

由于某些原因,没有上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要的朋友,请联系我的叩扣:二二壹五八玖一壹五一疲劳裂纹已开始形成在键槽边缘。

考虑电梯和驱动系统,可以测得作用于轴上的力和扭矩; 可以计算发生在断裂面上的应力。

利用有限元法(FEM )可以进行应力分析并能和计算值进行比较。

通过分析耐力极限和疲劳安全系数,可以估计轴疲劳周期。

通过对失效的原因进行分析并得出结论,断裂发生是由于设计或制造的键槽时存在失误(键槽倒角过小,造成高缺口效应)。

利用有限元分析曲率半径变化对应力分布的影响以及采取防范措施以防止类似的失效再次发生。

关键词:传动轴电梯失效分析缺口效应有限元法1 .前言本文电梯传动轴的工作年限为30年。

电梯驱动系统是安装在建筑物的底部(图1 )。

据报道,驱动轴工作年限内不需要进行维修。

电梯被用于8层到16层的建筑物中。

电梯有4人( 320公斤)的能力。

不久前发生的意外,由于联接滑轮和电动发动机的轴突然断裂,从而导致解体的引擎系统的失败,两个人正准备离开电梯,由于平衡块的重量电梯解除了巨大的向上的加速度,因此意外中这两个人没有人受伤。

2 .电梯驱动系统的分析在分析电梯驱动系统时,可以得出这样的结论:电动机产生的扭矩是由蜗轮传递给轴的。

运行功率是6.5HP,转速是1500转每分,蜗轮降速比是%28.6。

轴和滑轮是通过键连接。

四个主要的电梯绳放在滑轮上并且传动轴和滑轮能在两个方向旋转,从而实现电梯上升和下降。

工作速度是0.6米/秒。

(图2 )图1:建筑物内的电梯系统图 2 :电梯驱动系统3.视觉调查断口经过初级视觉的调查结果表明断裂发生在滑轮和轴配合的键槽上(见图3 )分析断口处的表面(图4 ),可以发现典型的扭转弯曲疲劳断口特性 [1 ] 。

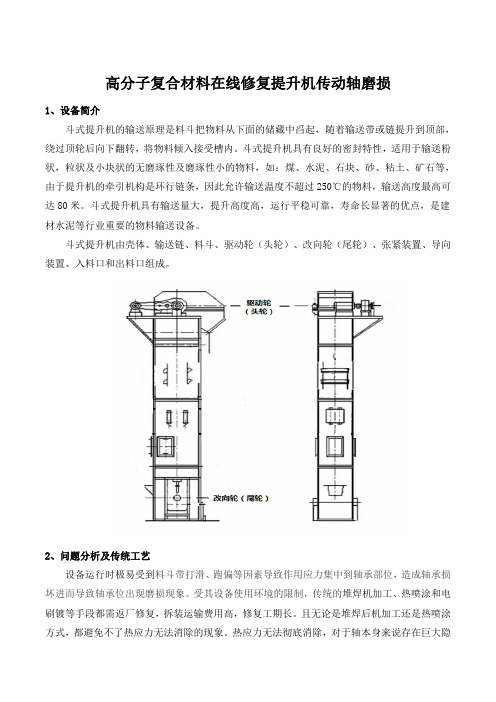

高分子复合材料在线修复提升机传动轴磨损

高分子复合材料在线修复提升机传动轴磨损1、设备简介斗式提升机的输送原理是料斗把物料从下面的储藏中舀起,随着输送带或链提升到顶部,绕过顶轮后向下翻转,将物料倾入接受槽内。

斗式提升机具有良好的密封特性,适用于输送粉状,粒状及小块状的无磨琢性及磨琢性小的物料,如:煤、水泥、石块、砂、粘土、矿石等,由于提升机的牵引机构是环行链条,因此允许输送温度不超过250℃的物料,输送高度最高可达80米。

斗式提升机具有输送量大,提升高度高,运行平稳可靠,寿命长显著的优点,是建材水泥等行业重要的物料输送设备。

斗式提升机由壳体、输送链、料斗、驱动轮(头轮)、改向轮(尾轮)、张紧装置、导向装置、入料口和出料口组成。

2、问题分析及传统工艺设备运行时极易受到料斗带打滑、跑偏等因素导致作用应力集中到轴承部位,造成轴承损坏进而导致轴承位出现磨损现象。

受其设备使用环境的限制,传统的堆焊机加工、热喷涂和电刷镀等手段都需返厂修复,拆装运输费用高,修复工期长。

且无论是堆焊后机加工还是热喷涂方式,都避免不了热应力无法消除的现象。

热应力无法彻底消除,对于轴本身来说存在巨大隐患,严重者更是会造成轴头断裂的现象。

而电刷镀的方式只适合磨损量很小的情况,在应用方面局限性较大。

3、高分子复合材料技术优势分析现场修复是近几年兴起的一种全新的检修模式,其原理是在不拆卸损坏设备或部件的前提下,采用高分子复合材料修复技术在现场进行修复,避免因设备的长期停机、停产而带来的效益损失;避免运输成本、吊装等综合费用,确保施工人员人身安全。

此类修复以福世蓝®技术工艺较为可靠,其《模具定位法修复磨损轴的工艺及装置》和《多点定位法修复磨损轴的工艺及装置》获得了国家实用新型专利。

现场修复精度通过几个环节保证:依靠未磨损的基准面进行定位,修复磨损的部位,确保修复部位的同心度及平行度;依靠专用磨具配用脱模剂修补并恢复轴径的尺寸精度;依靠材料本身具有的抗压、弯曲、延展、抗温等性能确保修复的良好使用。

FMEA第五版教材中的潜在失效模式分析实战案例分享

FMEA第五版教材中的潜在失效模式分析实战案例分享近年来,潜在失效模式分析(Failure Mode and Effects Analysis,简称FMEA)在各行业中得到了广泛应用。

作为一种系统性、科学性的分析方法,FMEA帮助企业识别产品或流程中潜在的失效模式,并找出可能导致失效的原因,进而采取相应的措施进行风险管理。

本文将通过教材中的实战案例分享,来介绍FMEA第五版教材中关于潜在失效模式分析的具体应用。

案例一:汽车制造业中的传动轴失效模式分析在汽车制造业中,传动轴是汽车动力传输的重要组成部分。

在FMEA第五版教材中的案例中,以一家汽车制造企业为例,对传动轴进行了失效模式分析。

首先,团队成员收集了大量关于传动轴的信息,包括设计图纸、材料信息、工艺参数等。

然后,通过分析失效模式的可能性和后果,确定了传动轴的失效模式,如碎裂、断裂等。

接下来,团队进一步分析了失效原因,如材料质量、工艺参数等,并评估了每种失效原因对传动轴失效的影响程度。

最后,团队提出了相应的风险控制措施,如提高材料强度、优化工艺参数等,以预防或减少失效的发生。

案例二:医疗设备中的电路板失效模式分析在医疗设备制造领域中,电路板是设备正常运行的关键组成部分。

本案例中,以一家医疗设备制造企业为例,团队运用FMEA方法对电路板进行了失效模式分析。

团队首先收集了电路板的相关信息,包括设计规范、元器件参数、焊接工艺等。

然后,他们通过分析电路板失效的可能性和后果,确定了失效模式,如短路、开路等。

接下来,团队分析了失效的潜在原因,如元器件损坏、焊接接触不良等,并评估了每种原因对失效的影响程度。

最后,团队提出了相应的控制措施,比如加强元器件检测质量、优化焊接工艺等,以提高电路板的可靠性和稳定性。

通过以上两个案例的分享,我们可以看出FMEA方法在实践中的应用价值。

通过分析失效模式和潜在原因,企业可以及早发现隐藏的问题,采取相应的预防措施,以降低风险和提高产品或流程的质量。

复合材料传动轴_设计与分析

杭州电子科技大学毕业设计(论文)外文文献翻译毕业设计(论文)题目周置弹簧离合器设计翻译题目复合材料传动轴的设计与分析学院机械工程专业车辆工程姓名程烽班级11010513学号11015309指导教师龚友平复合材料传动轴的设计与分析摘要:用复合材料结构替代传统的金属结构具有很大的优势,因为复合材料有较高刚度比和强度比。

这项工作解决了汽车轴的汽车应用程序中,用一个单件的电子玻璃/环氧树脂,高强度碳纤维/环氧树脂和高模量碳纤维/环氧树脂复合材料驱动轴替换传统的钢制两片传动轴的问题。

用对复合材料传动轴的重量最小化的目标对设计参数进行优化。

引言:复合材料已被广泛地用来改善各种类型结构的性能。

与传统材料相比,复合材料的主要优点是其质量的优越刚度比,以及重量的高强度比。

由于这些优势,复合材料已越来越多地纳入各种工业领域的结构组件。

一些实例是直升机旋翼桨叶,航空航天工程中的飞机机翼,土木工程中桥梁结构的应用。

一些复合的材料的基本概念在下一节中进行了讨论,让我们更好地熟悉复合材料的特征。

1.1复合材料的基本概念复合材料基本上都是用多种材料形成的杂化材料,为了利用其在一个单一的结构材料中个别结构的优势。

成分在宏观的层次组合在一起,并且不溶于对方。

关键是材料其中的各个组件的宏观检查可以通过肉眼识别。

不同的材料可以在微观尺度进行组合,例如,合金化的金属,但所得到的材料是,对于所有的实用的目的,从宏观上是均匀的即组件不能用肉眼区分,并基本上表现为在一起的。

复合材料的优点是,如果设计得好,他们通常会表现出自己组件或成分的优秀品质,经常具有一些没有构成的特质。

某些属性是可以通过形成的有强度,疲劳寿命,刚度,温度依赖行为,腐蚀性,隔热性,耐磨性,热导电性,吸引力,隔声和重量的复合材料来改进的。

当然并不是所有这些属性都被改进,同时通常也没有任何要求这样做。

事实上,一些属性是互相冲突,例如热绝缘与导热。

其目的只是希望创造一种只有特种需要执行设计任务的材料。

碳纤维复合材料传动轴的仿真分析

图1传动轴有限元模型碳纤维复合材料传动轴材料选用碳纤维T300,密度4改善措施的制定与实施通过以上分析,需对行星齿轮内孔增加鼓形设计;形结构可通过热后车削加工来实现,工艺十分成熟,具备量产可行性;同时重新分析了行星齿轮与轴的接触区域的应力分布,最大接触应力由原来的10134MPa下降到1557MPa,改善效果明显;耐久试验做了几轮,效果也有比较大的提升。

参考文献:[1]陈家瑞.汽车构造[M].人民交通初版社,2010.[2]李建功.机械设计[M].机械工业出版社,2007.图2碳纤维铺层设置示意图4静强度分析复合材料层合板的破坏过程是逐层破坏的,层合板每层厚度、铺设角度不同,各层抵抗外载荷能力各不同。

当外加载荷值达到强度最弱层的破坏值后,该层破坏,直至层合板整体失效。

复合材料强度准则主要有:最大应力准则、最大应变准则、蔡-希尔(Tsai-Hill)准则、霍夫曼16.5图3应力云图5结论碳纤维复合材料因其比强度、比模量大,并且破裂安全性能良好、减震性能良好、可设计性高,越来越受研究人员的关注,在汽车传动轴上的应用也越来越多。

通过对某型号碳纤维复合材料传动轴的仿真分析,对不同铺层方案进行校核,其应力结果符合强度要求。

参考文献:[1]刘雄亚,欧亚国恩,张华新,刘宁.透光复合材料、碳纤维复合材料及其应用[M].化学工业出版社,2006:238-239. [2]赵稼祥,王曼霞.复合材料高性能碳纤维的发展的应用[J].新型碳材料,2000,15(1):68-75.[3]马祥禹,张锦光,蔡光胜,谭建.汽车用碳纤维传动轴结构设计与有限元分析[J].玻璃钢/复合材料,2017(8):5-9. [4]张胜男,刘艳兵.汽车用碳纤维复合材料的结构设计与加工工艺[J].AT&M视界,2018(9):1-8.[5]张锦光,等.碳纤维复合材料汽车传动轴设计与振动特性分析[J].机械制造,2018(5):49-52.[6]牟小燕.基于ANSYS的碳纤维复合材料传动轴失效分析。

基于ANSYS有限元的复合材料传动轴失效分析

基于ANSYS有限元的复合材料传动轴失效分析【摘要】摘要:本文基于ANSYS有限元方法对复合材料传动轴的失效进行了分析。

首先介绍了研究背景和意义,明确了研究目的。

然后详细讨论了复合材料传动轴的结构特点和有限元分析原理。

接着通过建立有限元模型,进行了应力和疲劳分析。

最后总结了对失效影响因素的分析,并提出了改进措施和建议。

未来研究方向包括进一步优化模型和深入研究传动轴的性能。

本研究将为复合材料传动轴设计和改进提供参考,促进相关领域的发展。

【关键词】复合材料、传动轴、ANSYS有限元、失效分析、结构特点、有限元分析、应力分析、疲劳分析、影响因素、改进措施、建议、未来研究方向1. 引言1.1 研究背景复合材料传动轴是一种重要的机械传动部件,具有重量轻、强度高、耐疲劳等优点,被广泛应用于航空航天、汽车、船舶等领域。

随着传动轴工作环境的复杂化和要求的提高,复合材料传动轴的失效问题逐渐凸显。

传统金属传动轴的设计方法往往难以满足复合材料传动轴的设计要求,因此有必要对复合材料传动轴的失效机理进行深入研究。

复合材料传动轴的失效主要包括疲劳失效和弯曲失效。

在复合材料传动轴的设计中,如何有效地预测和防止传动轴的失效成为一个重要的问题。

对复合材料传动轴的失效机理进行深入分析和研究,可以为其设计和改进提供有效的依据。

在此背景下,本文基于ANSYS有限元软件对复合材料传动轴的失效进行分析,旨在揭示复合材料传动轴在不同工况下的应力分布与疲劳寿命,为进一步改进复合材料传动轴的设计提供参考。

1.2 研究意义由于复合材料传动轴的结构特殊性和材料复杂性,其失效机理并不清晰,研究传动轴失效对于提高其可靠性和安全性具有重要意义。

通过分析复合材料传动轴的失效特点,可以深入了解其受力情况和疲劳寿命,帮助工程师改进设计、优化结构,保证传动轴的正常运行,为工程实践提供重要的参考依据。

对于基于ANSYS有限元的复合材料传动轴失效分析具有重要的研究意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!定义多点约束接触

CM,_NODECM,NODE

CM,_ELEMCM,ELEM

CM,_KPCM,KP

CM,_LINECM,LINE

CM,_AREACM,AREA

CM,_VOLUCM,VOLU

/GSAV,cwz,gsav,,temp

! Define surface-based constraint type of pair

secdata, 0.0003,1,45,3

secdata, 0.0003,1,-45,3

secdata, 0.0003,1,45,3

secdata, 0.0003,1,-45,3

secdata, 0.0003,1,45,3

secdata, 0.0003,1,Байду номын сангаас45,3

secdata, 0.0003,1,45,3

MPDATA,EZ,1,,35e9

MPDATA,PRXY,1,,0.28

MPDATA,PRYZ,1,,0.3

MPDATA,PRXZ,1,,0.28

MPDATA,GXY,1,,15e9

MPDATA,GYZ,1,,3.78e9

MPDATA,GXZ,1,,15e9

FC,1,EPEL,XTEN,0.05 !定义X方向失效拉伸应变

FC,1,S,XY,41E6 !定义XY方向失效剪切应力

FC,1,S,YZ,30E6 !定义YZ方向失效剪切应力

FC,1,S,XZ,41E6 !定义XZ方向失效剪切应力

!定义复合材料的层数,铺层角

sect,1,shell,,

secdata, 0.0003,1,-45,3

FINISH

/POST1

PLNSOL, S,YZ, 0,1.0

/PSYMB,ESYS,1

/PNUM,TYPE,1

/NUM,1

EPLOT

ESEL,ALL

ESEL,S,TYPE,,3

ESEL,A,TYPE,,4

ESEL,R,REAL,,3

CMSEL,A,_NODECM

CMDEL,_NODECM

CMSEL,A,_ELEMCM

FC,1,S,YTEN,20E6 !定义Y方向失效拉伸应力

FC,1,S,ZTEN,30E6 !定义Z方向失效拉伸应力

FC,1,S,XCMP,-392E6 !定义X方向失效压缩应力

FC,1,S,YCMP,-70E6 !定义Y方向失效压缩应力

FC,1,S,ZCMP,-55E6 !定义Z方向失效压缩应力

secoffset,MID

seccontrol,0,0,0, 0, 0, 0, 0

LOCAL,11,1,0,0,0, , , ,1,1, !定义局部坐标系

CYLIND,0.04,0,0,1,0,360, !定义圆柱体

VDELE,1 !只删除体

!只删除面

ADELE,2, , ,1

FC,1,EPEL,YTEN,0.08 !定义Y方向失效拉伸应变

FC,1,EPEL,ZTEN,0.04 !定义Z方向失效拉伸应变

FC,1,EPEL,XCMP,-0.045 !定义X方向失效压缩应变

FC,1,EPEL,YCMP,-0.06 !定义Y方向失效压缩应变

FC,1,EPEL,ZCMP,-0.045 !定义Z方向失效压缩应变

ADELE,1, , ,1

!设置单元属性

TYPE, 1

MAT, 1

REAL,

ESYS, 11 !设置单元坐标系为11号坐标

SECNUM,1

ESIZE,0.007 !设置单元总体尺寸

MSHAPE,0,2D

MSHKEY,0

AMESH,ALL !划分所有的面

/FILNAME,Composite Propeller Shaft,0

/PREP7

ET,1,SHELL181 !定义单元类型

KEYOPT,1,8,1

!定义正交各向异性材料

MPTEMP,,,,,,,,

MPTEMP,1,0

MPDATA,EX,1,,195e9

MPDATA,EY,1,,35e9

FC,1,EPEL,XY,0.035 !定义XY方向失效剪切应变

FC,1,EPEL,YZ,0.042 !定义YZ方向失效剪切应变

FC,1,EPEL,XZ,0.025 !定义XX方向失效剪切应变

!*

FC,1,S,XTEN,767E6 !定义X方向失效拉伸应力

MAT,1

R,3

REAL,3

ET,3,170

ET,4,175

KEYOPT,4,12,5

KEYOPT,4,4,0

KEYOPT,4,2,2

KEYOPT,3,2,0

KEYOPT,3,4,11111

TYPE,3

! Create a pilot node

! At center of mass of contact geometric entities

LSEL,A,,,8

CM,_CONTACT,LINE

TYPE,4

NSLL,S,1

ESLN,S,0

ESURF

*SET,_REALID,3

ALLSEL

ESEL,ALL

ESEL,S,TYPE,,3

ESEL,A,TYPE,,4

ESEL,R,REAL,,3

CMDEL,_TARGET

CMDEL,_CONTACT

/MREP,EPLOT

/SOL

ANTYPE,0

!定义位移约束

DL,1, ,ALL,

DL,2, ,ALL,

DL,3, ,ALL,

DL,4, ,ALL,

F,11058,MZ,2000 !施加扭矩

SOLVE

CMDEL,_ELEMCM

CMSEL,S,_KPCM

CMDEL,_KPCM

CMSEL,S,_LINECM

CMDEL,_LINECM

CMSEL,S,_AREACM

CMDEL,_AREACM

CMSEL,S,_VOLUCM

CMDEL,_VOLUCM

/GRES,cwz,gsav

CSYS,0

N,11058, 0,6.0394647284e-018,0.999999544636

CSYS,11

TSHAP,PILO

E,11058

! Generate the contact surface

LSEL,S,,,5

LSEL,A,,,6

LSEL,A,,,7