抽引模具结构设计34页PPT

合集下载

注塑模具实用教程注塑模侧向分型与抽芯机构设计PPT课件

2019年7月11日

2

第9章 注塑模具侧向分型与抽芯结构设计

引入

看看你们四周的塑料零件,它们结构复杂, 侧面有很多凹凸结构,但模具只有一个开模方向。 这些塑料零件是如何脱模的呢?

2019年7月11日

3

第9章 注塑模具侧向分型与抽芯结构设计

• 9.1 概述

• 9.1.1 什么是侧向抽芯机构?

注塑模具中与开模方向不一致的抽芯机构称为侧向分型与抽 芯机构。

2019年7月11日

1—定模 2—锁紧块 3—行位 4— 支架 5—动模 6—拉杆 7—连接器

8—油缸

46

第9章 注塑模具侧向分型与抽芯结构设计

• 9.6.2 设计要点

(3)液压抽芯的抽拔力=(1.3~1.5)×抽芯阻力。 (4)液压抽芯的抽拔方向尽量设计在模具的上方,如果模具侧

(α为弯销倾斜角度,β为反

2019年7月11日

41

第9章 注塑模具侧向分型与抽芯结构设计

9.4.2 设计要点

后模内测抽芯弯销的设计:

2019年7月11日

42

第9章 注塑模具侧向分型与抽芯结构设计

9.5 “滑块+T形块”侧向抽芯机构:

9.5.1 基本结构 用T形块代替斜导柱,它也不再需要另加楔紧块。常用于内行位,

第9章 注注塑塑模模具具侧设向分计型实与用抽教芯程结构设计

第9章 注塑模具侧向分型与抽芯机构设计

2019年7月11日

1

第9章 注塑模具侧向分型与抽芯结构设计

本章学习要求

• 熟悉注塑模具侧向抽芯机构的概念及分类。 • 掌握“斜导柱+滑块”侧向抽芯机构的设计。 • 熟悉斜顶常见结构和设计方法。 • 了解斜滑块侧向抽芯机构设计方法。

侧抽芯机构的模具设计.ppt

塑料成型工艺 与模具设计

二、相关知识

4、侧抽芯机构的设计 (1)斜导柱设计

a.斜导柱的形状及技术要求

材料:T8、T10或20 渗碳淬火; 硬度>HRC55

塑料成型工艺 与模具设计

二、相关知识

4、侧抽芯机构的设计 (1) 斜导柱设计 a.斜导柱的形状及技术要求

下图可减小斜导柱与滑块的摩擦,b=0.8d

(1) 斜导柱设计 c.斜导柱长度计算

L l1 l2 l4 l5 D tan ha S抽 (5 ~ 10)mm

2

cos sin

塑料成型工艺 与模具设计

二、相关知识

4、侧抽芯机构的设计 (1) 斜导柱设计 d.斜导柱直径计算

斜导柱直径(d)取决于它 所受的最大弯曲力(F弯)

Ft Fc Ap( cos sin ) 脱模力和抽拔力

塑料成型工艺 与模具设计

问题:

观察下列塑件有什么特点?

塑件上有侧向孔、侧向凸凹、侧向的凸台

塑料成型工艺 与模具设计

一、 项目导入

某企业小批量生产食品盒盖,要求盒盖有足够的强度和耐磨性能,外 表面无瑕疵、美观、性能可靠,要求设计一套成型该塑件的模具。通 过本项目,完成对塑件材料的选择及对材料使用性能和成型工艺性能 的分析。

按注射机的最大注射量确定型腔数n1 n1 ≤

式中: k — 最大注射量的利用系数,一般取0.8;

mmax— 注射机的最大注射量,cm3; mj— 浇注系统及飞边体积或质量,cm3; mi— 单个塑件的体积或质量,cm3。

分析结论:采用一模两腔。由于产品结构简单,凹模和型芯结构简单,加工 方便,确定采用整体式凹模和型芯,在凹模上装配两个小型芯。成型零件尺寸 计算:略,参看项目1。

模具设计斜导柱侧向分型与抽芯机构设计PPT课件

8.4斜导槽分型与抽芯机 构

1. 组成部分: 斜导槽板 侧滑块 导滑槽 锁紧装置

2.斜导槽的结构特点:

1. 抽拔距较大 2. 设计灵活

第26页/共64页

斜导槽形状 滑块锁紧方式

斜导槽形状

第27页/共64页

滑块锁紧方式

a图 整体式锁紧, b图 锥第2形8页销/共锁64页紧,

锁紧力大

侧型芯比较宽

C图 斜导槽锁紧, 锁紧力较小

斜导柱机构受力分析及斜导 柱直径计算

1.受力分析 (1)正常抽芯时

第61页/共64页

开模力:

弯曲力: (2)倾斜抽芯时

P1

Q sin(a ) cos cos(a 2)

P Q cos2 cos(a 2)

Q cos2 P cos( 2) QK f

第62页/共64页

2 导柱直径计算 最大弯矩产生在梁的固定端

第33页/共64页

8.7 顶出抽芯机 构

斜顶杆顶出抽芯

注意: 斜顶杆要左右活动 斜顶杆固定于 框架内的滚轮上; 或底部加工成圆弧面

斜角应选取较小值, 一般不宜超过20°, 移式抽芯

注意: 有顶出平移空间, 顶杆两侧有斜面

第35页/共64页

L>L1 S>h S1>S

设计要点: 推出机构不再利用 复位杆复位时,利 用复位杆复位,楔 杆固定于定模座第上12页/共64页 ,连杆固定于动模 支撑板与顶杆固定 板上

(3)杠杆式先复位机构

动作特点:

设计要点:

第13页/共64页

(4)三角滑块式先复位机构

动作特点:

设计要点:

Notice:先复位机构一般都不第14页/共64页 容易保证推杆等推出 机构的精确复位,故 常设复位杆保证复位 精度。

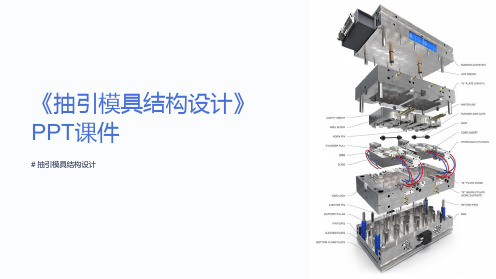

《抽引模具结构设计》课件

《抽引模具结构设计》 PPT课件

# 抽引模具结构设计

1. 引言

模具设计的重要性

深入探讨模具设计在产品制造中的重要性及其影 响因素。

抽引模具的作用和应用领域

介绍抽引模具在工业生产中的作用,以及广泛应 用于哪些领域。

2. 抽引模具结构的设计原则

1 结构简单明了

探讨抽引模具结构设计时,要遵循简单直观 的原则,以提高制造效率。

效果对比展示

通过展示不同设计方案的效果对 比图,说明优化设计的重要性。

6. 结论与展望

1 抽引模具的实际效果

总结抽引模具在产品制造中的实际效果和优势,为未来发展提供借鉴。

2 未来抽引模具结构设计的趋势

展望未来抽引模具结构设计的发展趋势,预测可能的创新和突破点。

7. 参考文献

1.

XXX

2.

XXX

3.

缝隙设计

介绍如何合理设计缝隙,以实现顺畅的抽引过程 和产品质量的保证。

抽引方式的选择

探讨根据不同产品特点选择合适的抽引方式,以 达到最佳效果。

止推部分的设计

讲解如何设计抽引模具的止推部分,以确保其准 确性和稳定性。

4. 抽引模具结构设计的实现

1

设计软件的运用

介绍目前常用的抽引模具设计软件,以

设计流程的介绍

2

及如何使用这些软件进行设计。

详细阐述抽引模具结构设计的步骤和流

程,以及每个环节的注意事项。

3

样板的展示

展示一些成功的抽引模具结构设计样板, 并解析其特点和设计思路。

5. 抽引模具结构设计的优化

优化措施的介绍

详细讲解如何通过优化设计,提 高抽引模具的性能和效率。

成本控制的考虑

解析如何在抽引模具设计中合理 控制成本,提高经济效益。

# 抽引模具结构设计

1. 引言

模具设计的重要性

深入探讨模具设计在产品制造中的重要性及其影 响因素。

抽引模具的作用和应用领域

介绍抽引模具在工业生产中的作用,以及广泛应 用于哪些领域。

2. 抽引模具结构的设计原则

1 结构简单明了

探讨抽引模具结构设计时,要遵循简单直观 的原则,以提高制造效率。

效果对比展示

通过展示不同设计方案的效果对 比图,说明优化设计的重要性。

6. 结论与展望

1 抽引模具的实际效果

总结抽引模具在产品制造中的实际效果和优势,为未来发展提供借鉴。

2 未来抽引模具结构设计的趋势

展望未来抽引模具结构设计的发展趋势,预测可能的创新和突破点。

7. 参考文献

1.

XXX

2.

XXX

3.

缝隙设计

介绍如何合理设计缝隙,以实现顺畅的抽引过程 和产品质量的保证。

抽引方式的选择

探讨根据不同产品特点选择合适的抽引方式,以 达到最佳效果。

止推部分的设计

讲解如何设计抽引模具的止推部分,以确保其准 确性和稳定性。

4. 抽引模具结构设计的实现

1

设计软件的运用

介绍目前常用的抽引模具设计软件,以

设计流程的介绍

2

及如何使用这些软件进行设计。

详细阐述抽引模具结构设计的步骤和流

程,以及每个环节的注意事项。

3

样板的展示

展示一些成功的抽引模具结构设计样板, 并解析其特点和设计思路。

5. 抽引模具结构设计的优化

优化措施的介绍

详细讲解如何通过优化设计,提 高抽引模具的性能和效率。

成本控制的考虑

解析如何在抽引模具设计中合理 控制成本,提高经济效益。

抽引模具结构设计课件

抽引模具结构设计课件

目录 CONTENT

• 抽引模具概述 • 抽引模具结构设计基础 • 抽引模具工作原理及流程 • 抽引模具结构设计实例 • 抽引模具结构设计常见问题与解

决方案

01

抽引模具概述

抽引模具的定义与特点

定义

抽引模具是一种用于制造管材、棒材、线材等产品的模具 ,通过抽引工艺将金属材料从圆形截面抽引成所需规格的 圆形截面或异形截面。

其他领域

如石油、化工、医疗器械等行业也有广泛应 用。

抽引模具的发展趋势

高精度化

随着产品精度要求的提高,抽 引模具的设计和制造精度也在

不断提高。

高效化

为了提高生产效率,降低生产 成本,抽引模具的设计和制造 也在不断优化。

智能化

随着智能化技术的发展,抽引 模具的设计和制造也在逐步实 现智能化。

定制化

随着市场需求的变化,定制化 的抽引模具需求越来越高,定

制化的趋势也越来越明显。

02

抽引模具结构设计基础

模具材料的选择

钢材

常用的模具材料,具有良好的强度、韧性和耐磨 性,适用于各种复杂形状的模具设计。

硬质合金

具有高硬度、高耐磨性和良好的高温性能,适用 于高精度、高效率的模具加工。

塑料

轻便、易加工,适用于简单形状的模具设计,但 强度和耐磨性较差。

模具结构的优化设计

04

抽引模具结构设计实例

实例一:注塑模具结构设计

总结词

注塑模具结构设计是抽引模具结构设计中的一种常见实例,它涉及到多个关键因素,如模具材料、冷却系统、浇 注系统等。

详细描述

注塑模具结构设计的关键在于确保模具的强度、刚度和耐久性,同时满足生产效率和产品质量的要求。在设计中 ,需要考虑模具材料的选取,如钢材、铝合金等,以及模具的冷却系统和浇注系统的设计。此外,还需要考虑模 具的开模行程、顶出系统和侧向抽芯机构等因素。

目录 CONTENT

• 抽引模具概述 • 抽引模具结构设计基础 • 抽引模具工作原理及流程 • 抽引模具结构设计实例 • 抽引模具结构设计常见问题与解

决方案

01

抽引模具概述

抽引模具的定义与特点

定义

抽引模具是一种用于制造管材、棒材、线材等产品的模具 ,通过抽引工艺将金属材料从圆形截面抽引成所需规格的 圆形截面或异形截面。

其他领域

如石油、化工、医疗器械等行业也有广泛应 用。

抽引模具的发展趋势

高精度化

随着产品精度要求的提高,抽 引模具的设计和制造精度也在

不断提高。

高效化

为了提高生产效率,降低生产 成本,抽引模具的设计和制造 也在不断优化。

智能化

随着智能化技术的发展,抽引 模具的设计和制造也在逐步实 现智能化。

定制化

随着市场需求的变化,定制化 的抽引模具需求越来越高,定

制化的趋势也越来越明显。

02

抽引模具结构设计基础

模具材料的选择

钢材

常用的模具材料,具有良好的强度、韧性和耐磨 性,适用于各种复杂形状的模具设计。

硬质合金

具有高硬度、高耐磨性和良好的高温性能,适用 于高精度、高效率的模具加工。

塑料

轻便、易加工,适用于简单形状的模具设计,但 强度和耐磨性较差。

模具结构的优化设计

04

抽引模具结构设计实例

实例一:注塑模具结构设计

总结词

注塑模具结构设计是抽引模具结构设计中的一种常见实例,它涉及到多个关键因素,如模具材料、冷却系统、浇 注系统等。

详细描述

注塑模具结构设计的关键在于确保模具的强度、刚度和耐久性,同时满足生产效率和产品质量的要求。在设计中 ,需要考虑模具材料的选取,如钢材、铝合金等,以及模具的冷却系统和浇注系统的设计。此外,还需要考虑模 具的开模行程、顶出系统和侧向抽芯机构等因素。

抽引模具结构设计

一.抽引概述

1.4 廠內產品常見形態 :

對於抽引產品來說,目前廠內仍處於生產淺抽引階段,形狀以D型盒形件 居多﹐如下圖示,深抽引技術尚有待突破.

D-SUB SHELL

Media Bay SHELL

DVI SHELL

RCA SHELL

Min DVI SHELL

Docking SHELL

二.抽引連續模設計流程

2.1 抽引件工藝性審查評估。 2.2 抽引工藝參數計算分配:

2.2.1 抽引胚料尺寸之決定。(展開) 2.2.2 抽引次數之決定。 2.2.3 抽引系數分配之決定。(m1,m2,m3….) 2.2.4 抽引工作沖頭R值,母模R值之決定。 2.2.5 抽引系數分配經驗數據2.2.6 各抽抽引高度之決定。

2.4.4 工程布列結構設計要點.---------------------------------------------------24

三. 設計最佳化之抽引值與與案例----------------------------------------25

四. 重點細節體會與總結 ----------------------------------------------------31

一.抽引概述

1.1 抽引加工定義:

抽引加工(drawing): 指借助設備動力和模具的直

接作用,將平狀金屬胚料加壓,在使其不發生皺褶、破裂 的過程中,完成有底的圓筒形、角筒形、半球形、錐形 或直邊與曲邊組合成形等各種無縫容器的成形加工。

ω ω ω

一.抽引概述

1.2. 抽引加工分類

a. 按幾何形狀分 b.按有無凸緣分 c.按加工特點分

講

2.2 抽引工藝參數計算分配:

模具设计第8章斜导柱侧向分型与抽芯机构设计图文

创新思维在抽芯机构设计中的应用

通过采用新型传动方式、优化抽芯机构结构或采用新材料等方式,提高抽芯机构的传动效率、降低噪 音和减少维护成本。

创新思维在模具整体设计中的应用

通过引入先进的设计理念和技术手段,如拓扑优化、3D打印等,实现模具设计的轻量化、高精度和快 速制造,提高模具设计的整体水平和竞争力。

计算抽芯力

根据产品材料、型腔结构、摩擦系数 等因素,计算抽芯机构所需的最小抽 芯力。

设计步骤二

选择合适类型

根据抽芯距离、抽芯力以及模具结构 等因素,选择合适的抽芯机构类型, 如斜导柱侧向分型与抽芯机构、弯销 侧向分型与抽芯机构等。

参数计算

根据所选抽芯机构类型,进行详细的 参数计算,包括斜导柱角度、长度、 直径,弯销的形状、尺寸等。

设计步骤二:计算并确定斜导柱尺寸和角度

计算斜导柱直径

根据塑件大小、壁厚和注射机锁 模力等因素,计算出斜导柱的直 径。一般斜导柱直径为8~12mm。

确定斜导柱角度

斜导柱角度应根据塑件的脱模斜度 和分型面之间的摩擦系数来确定。 一般情况下,斜导柱角度为 15°~20°。

确定斜导柱长度

斜导柱长度应保证在开模时能够完 全抽出芯子,同时要考虑模具的闭 合高度和注射机的开模行程。

02

该机构通过斜导柱的倾斜运动, 驱动滑块或侧型芯沿垂直于开模 方向的运动,从而实现侧向分型 与抽芯。

斜导柱侧向分型作用

实现塑件侧孔或侧凹 的脱模,提高模具的 脱模效率和塑件质量。

简化模具结构,降低 模具制造成本和维护 成本。

避免因侧抽芯机构设 计不当而导致的模具 损坏或生产事故。

斜导柱侧向分型结构类型

04

图文详解:斜导柱侧向分型设 计步骤与实例分析

通过采用新型传动方式、优化抽芯机构结构或采用新材料等方式,提高抽芯机构的传动效率、降低噪 音和减少维护成本。

创新思维在模具整体设计中的应用

通过引入先进的设计理念和技术手段,如拓扑优化、3D打印等,实现模具设计的轻量化、高精度和快 速制造,提高模具设计的整体水平和竞争力。

计算抽芯力

根据产品材料、型腔结构、摩擦系数 等因素,计算抽芯机构所需的最小抽 芯力。

设计步骤二

选择合适类型

根据抽芯距离、抽芯力以及模具结构 等因素,选择合适的抽芯机构类型, 如斜导柱侧向分型与抽芯机构、弯销 侧向分型与抽芯机构等。

参数计算

根据所选抽芯机构类型,进行详细的 参数计算,包括斜导柱角度、长度、 直径,弯销的形状、尺寸等。

设计步骤二:计算并确定斜导柱尺寸和角度

计算斜导柱直径

根据塑件大小、壁厚和注射机锁 模力等因素,计算出斜导柱的直 径。一般斜导柱直径为8~12mm。

确定斜导柱角度

斜导柱角度应根据塑件的脱模斜度 和分型面之间的摩擦系数来确定。 一般情况下,斜导柱角度为 15°~20°。

确定斜导柱长度

斜导柱长度应保证在开模时能够完 全抽出芯子,同时要考虑模具的闭 合高度和注射机的开模行程。

02

该机构通过斜导柱的倾斜运动, 驱动滑块或侧型芯沿垂直于开模 方向的运动,从而实现侧向分型 与抽芯。

斜导柱侧向分型作用

实现塑件侧孔或侧凹 的脱模,提高模具的 脱模效率和塑件质量。

简化模具结构,降低 模具制造成本和维护 成本。

避免因侧抽芯机构设 计不当而导致的模具 损坏或生产事故。

斜导柱侧向分型结构类型

04

图文详解:斜导柱侧向分型设 计步骤与实例分析

抽引模具结构设计_图文

二.抽引連續模設計流程

2.2 抽引工藝參數計算分配: 2.2.1 抽引胚料尺寸之決定。(展開)

a.常規方法:由製品圖,由體積不變定律計算體積及胚料尺寸﹔ b.簡化方法:直邊按彎曲變形展開,圓角處按1/4圓筒展開,再平滑過渡.

圖2.2 體積相等展開法

圖2.3 簡化展開法

二.抽引連續模設計流程

2.2.2 抽引次數之決定。(可由H/r:抽引相對高度決定)

講

2.2 抽引工藝參數計算分配:

2.2.1 抽引胚料尺寸之決定。(展開)------------------------------------------11

義

2.2.2 抽引次數之決定。--------------------------------------------------- ----12

圖2.9

圖2.10

方法二:如圖2.10,寬凸緣盒形抽引,廠內一般采等高抽,即理論設計H基本不變,試模時再依 料況適當調整,整形抽高度應等于制品需求高度.

二.抽引連續模設計流程

2.3 連續模料帶設計方案之決定;

考量點:a.利於抽引件成形; b.料帶剛性良好,送料順暢; c.在料寬與pitch選定時盡量提高材料利用率。

綱

2.2.6 各抽抽引高度之決定 ------------------------------------------ --- ----18

2.3 連續模料帶設計方案之決定 --------------------------------------------------19

2.4 模具結構設計

2.4.1 刀口設計要點

3.設計引伸沖頭或引伸母模定位方式,必須考慮有任何一方能在模座上校模調整位置之 設計。

第十一章侧抽芯模具设计优质PPT

齿轮齿条抽芯机构:利用斜导柱等侧向抽芯机构,仅适用于抽芯距较短的塑件,当塑件上侧向抽芯抽距大于80mm时,往往采用齿轮齿 条抽芯或液压抽芯等机构,如图所示是这种机构的示意图。 模具是工业生产的主要工艺装备,按照成形的方法不同,模具可以分为塑料模具、冲压模具、锻造模具、压铸模具、橡胶模具等不同 类型,其中应用最广泛的是塑料模具和冲压模具。 斜导柱抽芯机构:由与模具开模方向成一定角度的斜导柱和滑块组成,并有保证抽芯动稳妥可靠的滑块定位装置和锁紧装置,如下图, 具有结构简单、制造方便、工作可靠等特点。 侧抽芯模具设计的主要内容

如图所示是绕线轴盘的实体模型,其侧面是一个环形凹槽,为了能侧向分型,需要用到〔HALF〕哈夫块进行侧向抽芯,推杆顶两个哈 夫块,使之沿斜槽运动并张开来实现塑件的推出运动。

弯销抽芯机构:是斜导柱抽芯机构的一种变形,其工作原理与斜导柱机构相同,不同的是在结构上以弯销代替了斜导柱,如下图,弯 销通常为矩形截面,抗弯强度较高,可采用较大的倾斜角,在开模距离相同的条件下,可获得较斜导柱大的抽芯距。

条抽芯或液压抽芯等机构,如图所示是这种机构的示意图。

用的是斜导柱在动模、滑块在定模的结构。 斜滑块抽芯机构:当塑件的侧凹较浅,所需的抽芯距不大,但侧凹的成型面积较大,因而需较大的抽芯力时,可以采用斜滑块机构进

行侧向分型与抽芯,其特点是利用推出机构的推力驱动斜滑块斜向运动,在塑件被推出脱模的同时由斜滑块完成侧向分型与抽芯动作,

11.1 侧抽芯模具介绍

11.1.2 斜导柱计算

在侧向抽芯机构中应用最多的是斜导柱抽芯机构,它的重点问题是确定斜导 柱的尺寸,主要涉及长度和所需最小开模行程计算,斜导柱的长度主要根据 抽芯距、斜导柱直径及斜角来确定,当抽芯方向与开模方向垂直时,斜导柱 长度的计算公式如下〔如下图):

如图所示是绕线轴盘的实体模型,其侧面是一个环形凹槽,为了能侧向分型,需要用到〔HALF〕哈夫块进行侧向抽芯,推杆顶两个哈 夫块,使之沿斜槽运动并张开来实现塑件的推出运动。

弯销抽芯机构:是斜导柱抽芯机构的一种变形,其工作原理与斜导柱机构相同,不同的是在结构上以弯销代替了斜导柱,如下图,弯 销通常为矩形截面,抗弯强度较高,可采用较大的倾斜角,在开模距离相同的条件下,可获得较斜导柱大的抽芯距。

条抽芯或液压抽芯等机构,如图所示是这种机构的示意图。

用的是斜导柱在动模、滑块在定模的结构。 斜滑块抽芯机构:当塑件的侧凹较浅,所需的抽芯距不大,但侧凹的成型面积较大,因而需较大的抽芯力时,可以采用斜滑块机构进

行侧向分型与抽芯,其特点是利用推出机构的推力驱动斜滑块斜向运动,在塑件被推出脱模的同时由斜滑块完成侧向分型与抽芯动作,

11.1 侧抽芯模具介绍

11.1.2 斜导柱计算

在侧向抽芯机构中应用最多的是斜导柱抽芯机构,它的重点问题是确定斜导 柱的尺寸,主要涉及长度和所需最小开模行程计算,斜导柱的长度主要根据 抽芯距、斜导柱直径及斜角来确定,当抽芯方向与开模方向垂直时,斜导柱 长度的计算公式如下〔如下图):