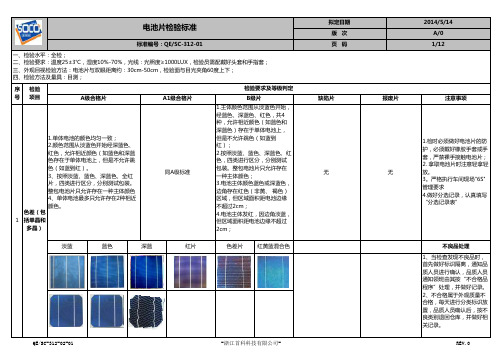

电池片测试分选标准

电池片的电性能测试和分选_太阳能光伏组件生产制造工程技术_[共2页]

![电池片的电性能测试和分选_太阳能光伏组件生产制造工程技术_[共2页]](https://img.taocdn.com/s3/m/02c4e61058f5f61fb6366600.png)

第6章 分选检测和激光划片工序105 续表 3崩边 深度小于0.5mm ,长度小于1mm ,数量不超过2个 4弯曲 以塞尺测量电池片的弯曲度,125mm ×125mm 电池片的弯曲度 不超过0.75mm ;156mm ×156mm 电池片的弯曲度不超过1.5mm 5正面色彩及均匀性 在日常光照情况下,在电池片上方正对电池片观测时为蓝色; 与电池片表面成35°角观察时,呈褐、紫、蓝三色,目视颜色均匀 6色差/色斑/水痕 同一批次电池片的颜色应该一致。

同一片电池上因这些因素导 致的色彩不均匀面积应小于2cm 2,无明显色差、水痕、手印 7正面次栅线 断线少于或等于3条,每条长度小于3mm ,不能允许有两个平行 断线存在 8正面栅线结点 少于3处,每处长度和宽度均小于0.5mm 9电池片正面漏浆 目视检查应少于2处,总面积小于1.5mm 2 10正面主栅线漏印缺损不能多于1处,面积小于2.2 mm 2 11正面印刷图案偏离 正周印刷外围到硅片边沿距离差别不大于0.5mm 12电池片正面划伤 电池片表面无划伤,但对于在制作过程中采用激光刻蚀工艺的 电池片边沿刻蚀线除外 13背面铝印刷的均匀性均匀,无明显不良现象 14背面铝缺损 鼓包高度不大于0.2mm ,且总面积不大于1.0 mm 2 15背面印刷图案偏离 背面印刷外围到硅片边沿距离不大于0.5mm 16 背面银铝电极缺损 断线不能多于1处,且长度不大于5.0mm6.1.2 电池片的电性能测试和分选电池片的电性能测试,就是指用电池片的单片测试仪(也叫单片分选仪)对电池片的峰值功率和转换效率等进行测试和分选。

1.分选工艺要求将太阳能电池片按照质量分级及生产技术文件的要求进行分档。

(1)按转换效率分选。

单晶A 类片的转换效率要≥14%,单晶B 类片的转换效率要≥13.5%。

多晶A 类片的转换效率要≥13.5%,多晶B 类片的转换效率要≥13%。

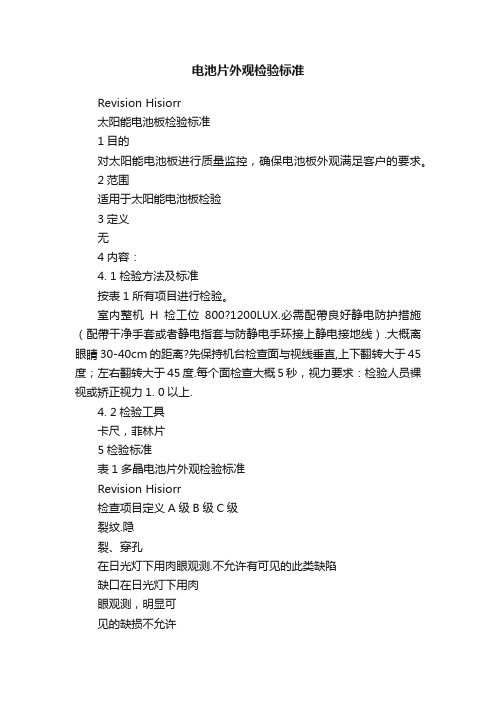

硅片电池片检验标准141009

一、尺寸类 A.边长 125/156 B.对角线Φ C.厚度 (180/200)

多晶检验项目

二、性能类 一、尺寸类 A.边长 B.对角线Φ C.厚度 A.少子寿命 B.导电类型 C.电阻率

三、外观类 A.梯形片 菱形片 B.弯曲片 翘曲片 C.台阶片 线痕片 D.崩边 E.微晶 分布晶 大晶粒 F.碎片 缺口 亮边 裂 纹/裂痕 划痕 亮线 沾污 色差 针孔 密集线痕 硅晶脱落 边缘毛糙

31 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

3-10其他不良—大晶粒

大晶粒 多晶硅片上某个连续 分布的晶粒面积占总 面积的1/4以上。 合格:无大晶粒

32 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

21 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

多晶-线痕片

密集线痕

凹痕

22 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 凸痕 湖南红太阳光电科技有限公司

针孔 针孔

硅晶脱落

27 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

其他不良—沾污

硅片表面肉眼可见的某种 颜色的花样。如:指纹、水 渍、有机物、灰尘以及腐蚀 氧化。

电池片的等级标准

电池片的检验标准

一、检验的条件

1.不低于800LX的照射下,距离电池片30-50cm的距离,目视方向垂直于电池片表面观察。

二、检验的方法

1、拿取电池片时要轻拿轻放,125的电池片保持在1-2的检测速度,150及156的

电池片要一片一片的进行检查。

三、检测项目

1.颜色色差

2.绒面色斑

3.亮斑

4.裂纹、裂痕及穿孔

5.弯曲的

6.崩边、缺口、掉角

7.印制偏移

8.TTV

9.铝珠、铝苞

10.印刷图形

11.漏浆

12.外形尺寸

注:08年3月底质量部更新了新的检验作业指导书

四、颜色色差

A级

1、多晶硅片:单体电池的颜色均匀一致,颜色的范围从蓝色开始,经深蓝色、红色、

黄褐色、到褐色之间允许相近色的色差(蓝色和深蓝色存在单体电池上,但不允许

跳色),主体颜色为深蓝色,单体电池最多只允许两种颜色。

2、单晶电池片:同一片电池片颜色均匀一致,颜色范围中没有褐色,其他同多晶A级

的判别。

新的标准:单片上均匀一致的不同颜色的电池片,按照淡蓝、蓝色、红色三种进行分类。

B级

1、多晶硅片:单体电池颜色不均匀,允许存在跳色色差,最多跳一个相近色(例如:红色

和褐色存在于单体电池上),主体颜色为蓝色-红色范围,单体电池最多只允许存在三种颜色。

2、单晶电池片:与多晶电池片相比,只少了主体颜色,其他同多晶B级的判别。

新的标准:与旧标准相同

C级

1.多晶硅片:同一片电池允许颜色不均匀(蓝色-深蓝色-红色-黄褐色-褐色)允许存在跳色。

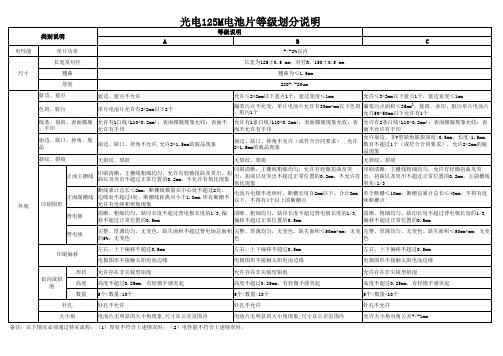

电池片等级划分标准

备注:以下情况必须通过特采流程:(1)厚度不符合上述情况时;(2)电性能不符合上述情况时;

硅太阳电池检验标准

1、 太阳电池的外观检验

a) 单晶硅电池,与表面成35°角日常光照情况下观察表面颜色,呈“褐;紫;兰”三色,目视颜色均匀,无明显色差、水痕

b) 多晶硅电池,与表面成35°角日常光照情况下观察表面颜色,呈“褐;紫;兰”三色,目视颜色均匀,无明显色差、水痕、手印。

c) 电极图形清晰、完整、无断线。

背面铝背电极完整,无明显凸起的“铝珠。

d) 电池受光面不规则缺损处面积小于1mm2,数量不超过2个。

e) 电池边缘缺角面积不超过1mm2,数量不超过2个。

f) 电池片上不允许出现肉眼可见的裂纹。

g) 正放电池片于工作台上,以塞尺测量电池的弯曲度,“125片”的弯曲度不超过0.75mm,

4、检验规则

a) 太阳电池电性能进行在线100%检验,根据转换效率和工作电流分档。

b) 太阳电池外观检验进行在线100%检验

c) 其它项目的抽样方案按GB2828中规定采用正常一次抽样方案。

检查水平为S-1、合格质量水平(AQL=2.5)

5、太阳电池的运输、贮存

在有外包

、水痕、手印。

、水痕、手印。

锂电池分选标准

锂电池分选标准在锂电池生产过程中,分选是一项重要的质量控制环节。

分选的标准主要包括以下几个方面:1.电池尺寸:电池的尺寸和形状是分选的基础之一。

根据不同的应用需求,电池的尺寸会有所不同。

在分选过程中,需要确保电池的尺寸符合设计要求,以确保电池能够顺利地安装到设备中。

2.电池重量:电池的重量也是分选的重要指标之一。

过重或过轻的电池可能会对设备的性能产生负面影响。

因此,在分选过程中,需要确保电池的重量符合设计要求,以确保设备的性能和稳定性。

3.电池电压:电池的电压是分选的另一个重要指标。

不同类型和容量的锂电池具有不同的电压范围。

在分选过程中,需要确保电池的电压符合设计要求,以确保设备的安全性和稳定性。

4.电池容量:电池的容量是分选的另一个重要指标。

电池容量的大小直接影响到设备的运行时间和使用效果。

在分选过程中,需要确保电池的容量符合设计要求,以确保设备的运行时间和使用效果达到最佳状态。

5.电池内阻:电池的内阻是分选的另一个重要指标。

内阻过高或过低都会对设备的性能产生负面影响。

在分选过程中,需要确保电池的内阻符合设计要求,以确保设备的性能和稳定性。

6.电池安全性:电池的安全性是分选的最重要指标之一。

在分选过程中,需要确保电池的安全性符合设计要求,以确保设备的安全性和稳定性。

7.电池循环寿命:电池的循环寿命是分选的另一个重要指标。

循环寿命指的是电池能够充放电的次数。

在分选过程中,需要确保电池的循环寿命符合设计要求,以确保设备的长期使用效果和稳定性。

8.电池环境适应性:电池的环境适应性也是分选的重要指标之一。

不同的应用场景会对电池提出不同的要求。

在分选过程中,需要确保电池的环境适应性符合设计要求,以确保设备在不同环境下的稳定性和可靠性。

电池片检验标准

背电极

印刷图形清晰,粗细均匀,不允许有断线、缺失、扭曲以及突出。

背电场

外观

印刷图形完整,铝膜厚薄均匀,不得有凸起处〔铝包、铝刺,以手摸触感〕 允许有缺失,但不允许在背电极两端有铝膜缺失,且总缺失面积不超过背 电场总面积的5%。

不允许有变色现象和仅印刷烘干而没有经过烧结的现象,不允许有铝膜翘 起脱落现象。

印刷偏移

位移偏差〔整体图形或主栅线偏移间距〕w0.2mm=

TTV

以五点测量法,其TTV的变化应小于电池片标称厚度的15%

漏浆

在正面印刷图形上,按照上面印刷图形规定进行,否那么按照如下规定进行。

漏浆面积w0.5mm*0.5mm,数量w3个

针孔

无

尺寸

125单晶电池片:边长125mm*125mm;直径:165mm

电池片检验标准

工程

A级片

颜色

单片和整包电池片的颜色均匀一致,颜色范围从监色开始,经深监色到红 色,允许相近颜色〔例如:监色和深监色存在与单体电池上或一批电池上〕,

但不允许跳色〔即蓝色到红色〕,以主体颜色为深蓝色进行分类;单片和整

包电池片最多只允许存在2种相近颜色

色斑;〔水痕印、手指 印、未制绒斑点以及部 分未镀上膜等〕

156多晶电池片:边长156mm*156mm;45°倒角长度:0.5~2mm上述所有类型的电池片,其尺寸精度均为土0.5mm〔倒角长度除外〕。

注:崩点片:整个批次中不能出现较大比例的崩点电池片。

单片和整包电池片允许有轻微色斑,但色斑局部的颜色和其他区域的颜色 应为相近色〔例如:监色和深监色存在单体电池片上〕,但是不允许跳色〔即

蓝色到红色〕。

电池片分选标准

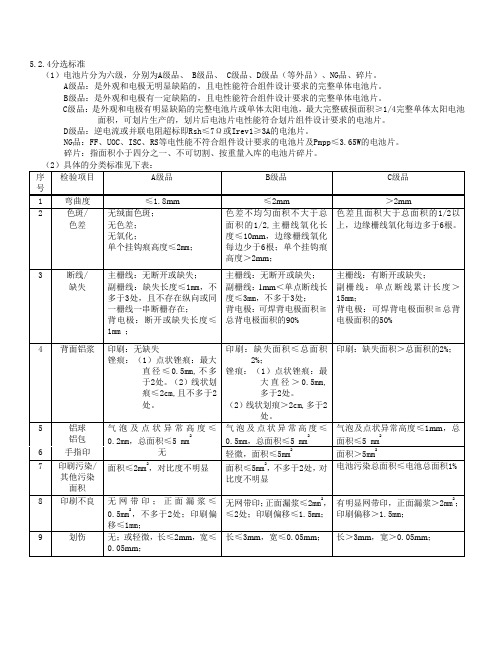

5.2.4分选标准

(1)电池片分为六级,分别为A级品、 B级品、 C级品、D级品(等外品)、NG品、碎片。

A级品:是外观和电极无明显缺陷的,且电性能符合组件设计要求的完整单体电池片。

B级品:是外观和电极有一定缺陷的,且电性能符合组件设计要求的完整单体电池片。

C级品:是外观和电极有明显缺陷的完整电池片或单体太阳电池,最大完整破损面积≥1/4完整单体太阳电池面积,可划片生产的,划片后电池片电性能符合划片组件设计要求的电池片。

D级品:逆电流或并联电阻超标即Rsh≤7Ω或Irev1≥3A的电池片。

NG品:FF、UOC、ISC、RS等电性能不符合组件设计要求的电池片及Pmpp≤3.65W的电池片。

碎片:指面积小于四分之一、不可切割、按重量入库的电池片碎片。

(3)各种外观不良缺陷成品太阳电池片分选分类和标识:

a.电池片的完整度缺陷包含,V 型缺口、圆弧型缺口、缺角、崩边、裂纹、穿孔等。

见如图1示例:

图1:电池片的完整度缺损示意图

b.电池片的印刷缺陷包含,正面或背面的印刷图案偏离或缺损、正面漏浆、栅线断线或结点等。

c.电池片的色度均匀性缺陷包含,色差(含片间色差和片内色差两种)、色斑、指印、水痕、划伤、硫化、挂钩痕等。

d.电池片的背面均匀性缺陷包含,鼓泡、铝珠、霉变等。

e.电池片的弯曲度缺陷包含,弓片、翘曲等。

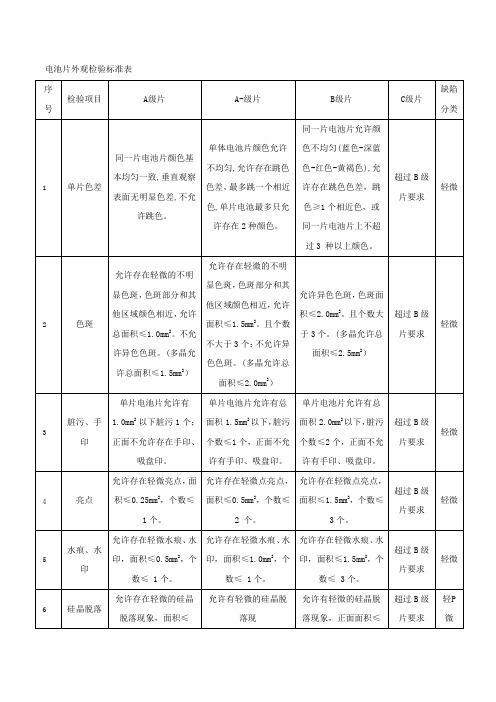

电池片外观检验标准

1.0 适用范围 1.1 这份标准适用于本公司电池片部门生产的所有太阳能电池片。

1.2 适用于单晶/多晶电池片的生产,标准生产次序包括: 镀SiN 减反射镀膜以及丝网印刷。

1.3 外观检测分为三个等级,Q1,Q2,Q3。

Q1是最高品质等级,Q2稍低于Q1,Q3仅适用于切割电池片后做成小组件,供应给有特殊需要的顾客。

2.0 定义: 2.1 减反射膜ARC: 电池片受光面所涂的一层减少阳光反射的膜。

2.2 表面污染:电池表面沉淀物。

2.3 崩边片:边沿缺失厚度方向没有贯穿整片电池片厚度。

2.4 缺角:边沿缺失厚度方向贯穿整片电池片厚度。

3.0 检验基础: 3.1 条件: 3.1.1 检验员应有正常的视力,无色盲。

无需放大镜。

3.1.2 色差在室内正常光线下,目视;其他用直尺(游标卡尺)测量。

3.1.3 检查距离:0.3~0.5米 (一个手臂的距离), 角度:30-90°。

3.1.4 检查时间: 每个部分3~5秒。

3.2 工具:直尺、游标卡尺 3.3 规则图形(如圆形、正方形、长方形)的面积按不良实际面积计算。

4、检验项目及要求 类别 Q1级Q2级Q3级外形尺寸125*125(±0.5)mm, 125*125(±0.5)mm,无分类 156*156(±0.5)mm, 156*156(±0.5)mm,主栅线、背电极按供应商图纸主栅线、背电极按供应商图纸Q1级Q2级Q3级减反射膜色差深蓝色、中蓝色、淡蓝色发白的兰色或浅蓝发白的蓝色/浅蓝颜色均匀一致,无明显颜色过渡的区域, 明显色差的单个面积≤4mm2 ,总面积≤10mm2,边缘细栅线之外的色差面积≤20mm21:单一色差最大区域10mm X10mm+1个多种色差最大区域5mm X 5mm单片电池≤有2种色差区域2:刻蚀过刻引起的色差。

单一色差最大区域10mm X10mm+2个多种色差最大区域5mm X 5mm小白点数量≤3个,且每个小白点的区域为0.5mmX0.5mm。

成品电池片分分检标准

海南天聚太阳能有限公司QMS文件成品电池片分检标准TJ/Q-0011 目的为规范成品太阳能电池片的外观分检工作,保证检验项目完整、检验作业方法和检验数据准确;统一生产、质检、销售认识以满足顾客要求,特制定本电池片检验标准。

2 适用范围本标准内部适用,检验范围为本公司生产的单多晶硅太阳能电池片。

3 工作职责质检部负责外观分检项目的具体实施,对所有成品太阳能电池片进行目测全检;所有检验人员严格按照本文件规定进行操作,并做好相应的分检记录。

4 检验工具及分检作业条件4.1 检检工具PVC 手套及手指套、日光灯、塞尺、直尺、塑料垫片、黑色油笔、口罩、吸笔。

4.2 分检作业条件a、在100W日光灯光照下;b、在洁净水平的分检操作台面上;c、电池片自然水平放置于分检操作台面,每叠电池片数量不得超过200片,不得人为挤压;d、佩戴PVC 手套及手指套、用吸笔轻取轻放,保持3 秒/片检片速度;e、每条自动印刷线由一个检验员对电池片进行观测全检;f、分检人员保持直立坐姿,从正上方(视线与分检水平桌面呈80°~90°)对电池片进行观测,前胸距离电池片中心点水平距离约20cm,人眼距离电池片中心点视线距离约30cm5 检验标准5.1 成品电池片分检正面颜色可分为:正常片(蓝色)、特红片、红片、边框红片、白片(浅蓝色)等;5.2 各等级的分类、检验项目及说明、各等级产品的接收条件等,列于下表:检验项目及说明A级A1级B级C级残片1.正面细栅断开电池片印刷过程各种原因导致细栅断开无断栅宽度L≤0.5 mm,数量≤2点断栅宽0.5mm<L<2mm,数量≤3点超过B标准版次页码批准审核编写人编写时间2.正面细栅线带点电池片在印刷生产过程中,因各种原因导致正面细栅线上带点无无数量≤2处,且长≤2 mm、宽≤0.3 mm超过B标准3.正面是否漏浆由网版原因引起的漏浆无漏浆面积S≤0.5mm2,且不明显,数量≤1个漏浆面积:0.5mm2<S≤1mm2且较明显数量≤1个超过B标准4.正面主栅缺损主栅线印刷不良或烧结掉皮无无缺损面积≤2mm2但不断栅超过B标准5.正面印刷图案偏离因为硅片与网版未完全对准而引起的图案偏离无印刷边界到硅片边沿的任意距离差别0.45mm≤d≤0.55 mm(即上下、右左等距)印刷边界到硅片边沿的任意距离差别0.55mm<d≤0.7 mm(即上下、右左等距)超过B标准6.正面色差PECVD沉积氮化硅减反射膜的色彩及均匀性单片色彩均匀,且同一包电池片的色彩一致单片色差肉眼观察不明显,且同一包电池片的色彩一致肉眼可见色差明显;面积S≤2mm2超过B标准7.正面色斑. 因制绒或脏污引起的色彩不均匀(白点或白斑)无轻微色斑面积总计≤2mm2,无点状色斑色斑面积总计2mm2<S≤10mm 2超过B标准8.正面玷污因各种原因引起的玷污(油污或扩散圆点)无沾污面积S≤0.5mm2但不明显,数量≤1个沾污面积S>0.5mm2,数量≤2个超过B标准9.正面划痕电池片工艺生产过程中因各种原因造成的正面划伤、绒面破坏无轻微划伤,总长度<10mm超过A1标准10.正面水纹印去除磷硅玻璃层后,经清洗、烘干(或甩干)后留下的水纹印(表面氢氟酸没有洗干净)无水纹印颜色较浅不明显,长度L≤3 mm水纹印颜色较浅,长度L>3mm;水纹印颜色较明显,长度L<10mm超过B标准11.正面指印或吸笔印操作过程中在电池片正面留下的手指纹或吸笔印无轻微手指纹或吸笔印,色差较浅,数量≤1个超过A1标准引起较重色差12.正面钉子印PECVD时电池片正面被石墨舟螺钉掩盖引起(螺钉印以外发黄发白)无不明显,色差较浅,数量≤2个明显,引起色差13正面白边因刻蚀过度引起的镀膜后边缘发白无色差较浅,h≤0.3mm0.3mm<h≤1mm超过B标准版次页码批准审核编写人编写时间14.正面虚印因印刷不良引起栅线局部没有印上或虚线无无数量≤3条栅线,长≤10 mm且≤2处超过B标准15.正面细栅线粗细不均各种原因导致印刷后细栅线粗细不均匀细栅线印刷均匀一致饱满有局部细栅线略粗,线宽≤0.15㎜,但不引起明显色差有局部细栅线略粗,线宽≥0.15㎜,引起明显色差16.背面主栅缺损印刷不良或重洗片造成背面主栅缺损无缺损面积≤2mm22mm2≤缺损面积≤10mm2超过B标准17背铝缺损因印刷不良、重洗片或烧结炉传送带结构等因素导致背铝缺损.无单个缺损面积≤1mm2数量≤4个单个缺损面积≤4mm2数量≤4个超过B标准18.背面印刷图案偏离因为硅片未完全对准网版而引起的图案偏离无背电极与背电场偏移距离差别△≤0.3 mm,背电场四边印刷边界到硅片边沿距离差别0.45mm≤△1≤0.55mm背电极与背电场偏移距离差别0.3mm<△≤0.5 mm,背电场四边印刷边界到硅片边沿距离差别△1≤0.55mm,超过B标准19.背面铝珠(铝包) 烧结炉传送带结构及网版等因素引起铝珠、铝刺无有微小铝刺但已经刮平,面积S≤0.5 mm2,高h≤20μm有微小铝刺但已经刮平,0.5mm2<面积S≤1mm2,20μm<高h≤50μm超过B标准20.背面脱粉因浆料原因烧结不完全导致背场或背电极致密度不够用手抚摸手套上基本无残留物用手抚摸手套上基本无残留物用手抚摸手套上有较明显残留物用手抚摸手套上有较明显残留物,且相接触一片正面有掉落物21.硅落电池片工艺生产过程中因各种原因造成的边缘损伤无正面硅落≤0.5mm,且数量≤2个0.5mm≤正面硅落≤1 mm,且数量≤2个硅落≤1mm,数量≤3个≤5个,或者硅落>1 mm数量≤3个超过C类标准22.缺口或缺角电池片工艺生产过程中因各种原因造成的缺口或缺角无无无无缺口≤15mm,深≤15 mm且无隐裂版次页码批准审核编写人编写时间23.弯曲因各种原因导致的弯曲h≤2mm2m m<h≤2.5mm2.5m m<h≤3.5 mmh>3.5mm24.隐裂因各种原因导致的隐形裂纹无无无无无6 相关记录6.1《成品表面质量分检统计表》版次页码批准审核编写人编写时间。

电池片测试分选标准

15.4

15.4

3.748

15.4

15.8

3.748

3.845

B1

15.0

15.0

3.650

15.0

15.4

3.650

3.748

B1

13.0

13.0

3.163

13.0

15.0

3.164

3.650

B1

11.0

11.0

2.676

11.0

13.0

2.677

3.164

B1

<10.0

<10.0

<2.434

修订日期

版本

修订说明

2012-09-28

A

将原先分不同规格编写的电池片测试分选标准合并成一份文件

修订部门

编制

审核

批准

质量中心

1.目的

(Purpose)

2.范围

(Scope)

3.定义

(Definition)

4.职责

(Responsibility)

5.作业内容

(Operation procedure)

6.参考文件

需重新测试

等级

包装标识效率(%)

外卖效率(%)

标称功率(W)

效率范围(%)

功率范围(W)

最低效率

最高效率

最低功率

最高功率

B

19.0

19.0

4.540

19.0

19.2

4.540

4.588

B

18.8

18.8

4.492

18.8

19.0

4.492

4.540

B

18.6

电池片测试与分选

探针与电池片的正确接触

湖南神州光电能源有限公司

太阳电池等效电路

I IL Rs

+

RL

Rsh

ID

v

-

湖南神州光电能源有限公司

IV特性测量-IV曲线

湖南神州光电能源有限公司

测试电池性能参数

1.

开路电压

在某特定的温度和辐射度下,光伏发电器在无负载(即开路)状态下的端电压。 与光强、温度有关。

2.

短路电流

湖南神州光电能源有限公司

提高转换效率的方法

1.

2.

3. 4.

减少光线自半导体材料表面的反射 减少串联电阻 增加入射光的面积 减少表面发生再复合的几率

湖南神州光电能源有限公司

转换效率的计算

单位换算: 1MW=1,000,000W 1W=1000mW 1m=100cm 1m2=10000cm2

湖南神州光电能源有限公司

影响太阳电池片效率的因素

1.

2.

3. 4. 5.

反射损失:由于部分的太阳光源会自材料的表面反射掉,因而转换 效率会损失,因此寻求降低光线反射的方法,将有助于提升效率。 表面再复合损失:由光产生的电子-空穴对,可能会在表面产生再 复合现象(也就是电子又填回空穴的位置),因此产生的电流变小了。 这样的损失就称为表面再复合损失。 内部再复合损失:如果由光产生的电子,由于太阳电池材料内部的 缺陷而发生产生再复合损失就称为内部再复合损失。 串联电阻损失:太阳电池内部或电路的电阻,会使得通过的电流产 生的焦耳热之串联电阻损失。 电压因子损失:因光线而产生的载子,在PN结面受到空乏区内部电 场的影响而移动,因而产生电荷的分极化衍生一个新的电场。因此影 响到因掺杂物扩散所产生的内部电位之大小。这样的损失就称为电压 因子损失。

电池片检验标准

轻微

20mm,宽度<0.5mm, 存在 2 条,背面划痕宽 存在 3 条;背面划痕宽 片要求

深度<20μm 允许存在 度<0.5mm,深度<50 度<0.5mm,深度<50

3 条,或者长度<50mm μm。长度≤20mm

μm。长度≤30mm

允许存在 1 条。

允许轻微崩点,面积≤ 允许轻微崩点,面积≤ 允许轻微崩点,面积≤

厚度偏差(μm)

翘曲度

125.0±0.5

150.0±0.5

标称厚度±20

H≤2.0mm

单晶电池

125.0±0.5

165.0±0.5

标称厚度±20

H≤2.0mm

156.0±0.5

200.0±0.5

标称厚度±20

H≤2.5mm

多晶电池片

125.0±0.5 156.0±0.5

175.4±0.5 219.2±0.5

数量≤1 个;

数量≤3 个;

数量≤3 个;

4 允许有轻微粗线,宽

4 允许存在粗线,宽度 4 允许存在粗线,宽度

度≤0.3mm,长度≤

≤0.3mm,长度≤3mm; ≤0.3mm,长度≤3mm;

3mm;

背电极断线、缺失面积 背电极断线、缺失面积

背电极图形清晰,粗细

不超过背电极总面积 不超过背电极总面积

均匀,不允许有断线、

超出 B 级

16

背电极

的 3%,扭曲、突出不 的 10%,扭曲、突出不

严重

缺失、扭曲以及突出,

范围

超过正常位置的 超过正常位置的

不允许有氧化现象。

0.3mm。不允许有氧化 0.5mm。不允许有氧化

现象。

现象。

背电场完整、铝膜厚薄

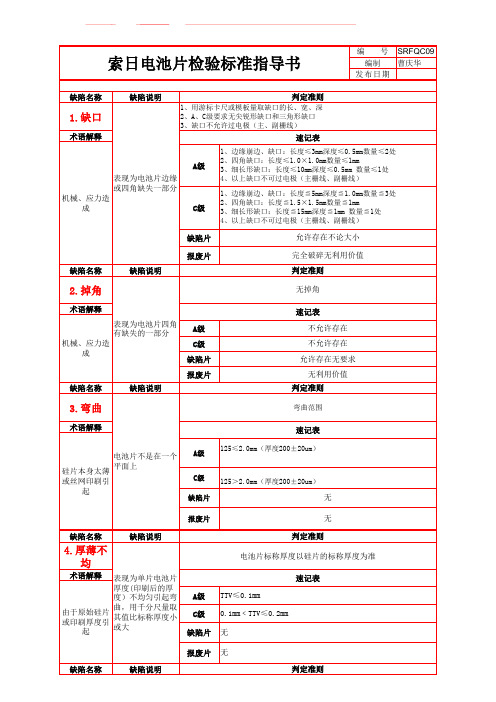

QESC-312-01电池片检验标准及规范

红片 1.主体颜色范围从淡蓝色开始,经蓝色、深蓝色、红色,共4种,允许相近颜色(如蓝色和深蓝色)存在于单体电池上,但是不允许跳色(如蓝到红);2.按照淡蓝、蓝色、深蓝色、红色,四类进行区分,分别测试包装。

整包电池片只允许存在一种主体颜色;3.电池主体颜色蓝色或深蓝色,边角存在红色(非黄、 褐色)区域,但区域面积距电池边缘不超过2cm;4.电池主体发红,因边角淡蓝,但区域面积距电池边缘不超过2cm;无无蓝色深蓝一、检验水平:全检;二、检验要求:温度25±3℃,湿度10%-70%,光线:光照度≥1000LUX,检验员需配戴好头套和手指套;三、外观目视检验方法:电池片与双眼距离约:30cm-50cm,检验面与目光夹角60度上下;四、检验方法及量具:目测;序号色差片淡蓝不良品处理1、当检查发现不良品时,首先做好标识隔离,通知品质人员进行确认,品质人员通知领班由其按“不合格品程序”处理,并做好记录。

2、不合格属于外观质量不合格,每天进行分类标识放置,品质人员确认后,按不良类别退回仓库,并做好相关记录。

1.检时必须做好电池片的防护,必须戴好橡胶手套或手套,严禁裸手接触电池片;2. 拿取电池片时注意轻拿轻放。

3。

严格执行车间现场"6S"管理要求4.做好分选记录,认真填写“分选记录表”1色差(包括单晶和多晶)1.单体电池的颜色均匀一致;2.颜色范围从淡蓝色开始经深蓝色、红色,允许相近颜色(如蓝色和深蓝色存在于单体电池上,但是不允许跳色(如蓝到红)。

3、按照淡蓝、蓝色、深蓝色、全红片,四类进行区分,分别测试包装。

整包电池片只允许存在一种主体颜色4、单体电池最多只允许存在2种相近颜色。

同A级标准红黄蓝混合色检验项目检验要求及等级判定注意事项A级合格片A1级合格片报废片缺陷片B级片1/12页 码标准编号:QE/SC-312-01标准编号:QE/SC-312-01A1级合格片一、检验水平:全检;二、检验要求:温度25±3℃,湿度10%-70%,光线:光照度≥1000LUX,检验员需配戴好头套和手指套;三、外观目视检验方法:电池片与双眼距离约:30cm-50cm,检验面与目光夹角60度上下;四、检验方法及量具:目测;序号检验项目检验要求及等级判定页 码2/12A级合格片B级片缺陷片报废片注意事项2色斑、斑点1、单体电池的颜色均匀一致,允许存在轻微不明显色斑现象,斑点所占面积≤1mm 2,数量≤2处,每包≤5片。

电池片外观检验标准

电池片外观检验标准Revision Hisiorr太阳能电池板检验标准1目的对太阳能电池板进行质量监控,确保电池板外观满足客户的要求。

2范围适用于太阳能电池板检验3定义无4内容:4. 1检验方法及标准按表1所有项目进行检验。

室内整机H检工位800?1200LUX.必需配帶良好静电防护措施(配帶干净手套或者静电指套与防静电手环接上静电接地线).大概离眼睛30-40cm的距离?先保持机台检查面与视线垂直,上下翻转大于45度;左右翻转大于45度.每个面检查大概5秒,视力要求:检验人员裸视或矫正视力1. 0以上.4. 2检验工具卡尺,菲林片5检验标准表1多晶电池片外观检验标准Revision Hisiorr检查项目定义A级B级C级裂纹.隐裂、穿孔在日光灯下用肉眼观测.不允许有可见的此类缺陷缺口在日光灯下用肉眼观测,明显可见的缺损不允许在日光灯下用肉眼观测,明显可见的破损不允许缺口不伤及栅线总体外观正【何两边单个W 1mm宽X1 mm长,个数W2个:深度不超过电池片厚度的2/3;间距人于30mm□背ifti崩边尺寸偏差备注:跟边框平行方向为长, 垂虎方向为宽单个Vlmm宽X2mm长,个数W2个,但是间距人于30mm□备注:跟边框平行方向为长, 垂直力向为宽电池片边长的测虽值与标称值的最大允许差值。

W ±0. 5mm深度不超过电池片厚度的2/3,,单个W1mm 宽X2mm长且个数W1个:单个W lmm X1mm,个数W2, 主栅线端点边缘没有两边单个Vlmm宽X3mm长,个数W3 个。

W ± lmm超过B级标准的完整电池片超过B级标准的7C整电池片超过B级标准的完Revision Hisiorr1. 单个白斑W 5mm'且个数W3 个2. 黑油斑:不允许;3. 类油斑:单个面积W 5 mm'且个数W3个弯曲度 (200 u m)或2. 5mm(180 um): 125电池的弯曲度W 1. 5mm(200 u m)或 W 2 mm 色差整电池片156电池的弯曲度W 2mm(180 urn)电池片内和片间的颜色均匀一致同为蓝色.由注到深分为4种膜色.检验以样片为准正血划痕 WlOmm,个数 W2个156电池的弯曲度W 2?5mm( 200 um)或3mm(180 um): 125电池的弯曲度W 2 mm( 200 um)或 W2.5mm(180 u m)存在不明显色差,而积不超过总电池而积的1/6W20mnb 个数W 2个超过B 级标准的完整电池片超过B 级标准的完整电池片超过B 级标准的完整电池片斑点超过B 级标准的完整电池片1.单个白斑面Revision Hisiorr水印单个面积w3mm\个数个单个口色水印面积W5mm?个数W3个超过B级标准的完整电池片清洗过刻不伤及栅线超过B级标准的完整电池片手印允许正视1米看不明显的浅色手印,大小W 5mm X 5mm,允许?处超过B级标准的完整电池片细栅线断开正面印刷断栅长度介于0. 5mm-lmm 且个数W2个:分散的断栅<0. 5mm且个数W5个:同?根栅线不允许有两处断栅。

电池片分档标准

1.目的为规范成品太阳电池片的外观判检工作,保证检验项目完整、检验作业方法和检验数据准确;统一生产、质量、销售认识以满足顾客所需,特制定本本电池片检验标准。

2.适用范围本标准内部适用,检验范围为本公司生产的单多晶硅太阳能电池片。

3. 工作职责质量管理部负责外观判检项目的具体实施,对所有成品太阳电池片进行目测全检;所有检验人员严格按照本文件规定进行操作。

4. a判检工具PVC 手套、日光灯、塞尺、外观判检模具、直尺、塑料垫片、插片盒、高密度泡沫盒、黑色油笔、口罩。

b判检作业条件1、照度800lx 日光灯下;2、洁净水平的判检操作台面上;3、每片电池片自然水平放置于判检操作台面,不得人为挤压;4、佩戴PVC 手套、轻拿轻放,保持3 秒/片检片速度;5、统一由一个检验员先进行背面判检再由另外的检验员进行正面判检,避免判检翻片过程中的电池片损伤。

6、判检人员保持直立坐姿,从正上方(视线与判检水平桌面呈80°~90°)对电池片进行观测,前胸距离电池片中心点水平距离约16cm,人眼距离电池片中心点视线距离约28cm 5. 检验标准(一)包括各等级的分类、检验项目及说明、各等级产品的接收条件等,列于下表:检验项目及说明A类B类C类A级A1级B1级B2级C级1.效率光电转换效率(Eff.)2.正面次栅断开无断栅宽度L≤1mm,数量≤3条断栅宽度L>1mm,数量≤3条超过B1标准3.正面栅线结点无无数量≤2处,且长、宽分别小于2 mm和0.3mm超过B1标准L4.正面是否漏浆由网版原因引起的漏浆无无漏浆面积≤1mm2,数量≤2个超过B1标准5.正面主栅缺损无无缺损面积≤4mm2超过B1标准6.正面印刷图案偏离因为硅片与网版未完全对准而引起的图案偏离无印刷边界到硅片边沿的距离差别≤0.5 mm印刷边界到硅片边沿的距离差别0.5 mm<d<2mm印刷边界到硅片边沿的距离差别0.5mm<d<2mm超过B类标准为等外品7.正面色差PECVD沉积氮化硅减反射膜的色彩及均匀性单片蓝色,色彩均匀,且同一包电池片的色彩一致单片色差肉眼观察不明显,且同一包电池片的色彩一致肉眼可见色差,透过毛玻璃观察不明显;且同一包电池片的色彩一致超过B1标准;同一包色彩一致8.正面色斑. 因制绒或脏污引起的色彩不均匀无轻微色斑面积总计≤1.5cm2,无点状色斑色斑面积总计≤4cm2严重色斑9.黄金斑PECVD时电池片正面被颗粒掩盖引起无色斑面积≤1mm2,数量≤3个色斑面积≤1mm2,数量>3个超过B1标准10.正面玷污因各种原因引起的玷污无无沾污面积≤1mm2,数量>3个超过B1标准11.正面划伤电池工艺过程中因各种原因造成的正面划伤、绒面破坏无轻微划伤,长度<5cm超过A1标准12.正面水痕去除磷硅玻璃层后,经清洗、烘干(或甩干)后留下的水痕无无水痕颜色较浅,长度≥5cm;水痕颜色较明显,长度<5cm超过B1标准13.正面指印操作过程中在电池片正面留下的指纹无轻微指纹,色差较浅引起色差引起较重色差d14.正面白边因刻蚀过度引起的镀膜后边缘发白无色差较浅,h≤1mm1mm≤h≤2mm h>2mm15.背面印刷图案偏离因为硅片未完全对准网版而引起的图案偏离无背电极与背电场接触距离差别△≤0.5mm,背电场四边印刷边界到硅片边沿距离差别△1≤0.5mm,圆角印刷边界到硅片边沿距离差别△≤1.0mm背电极与背电场接触距离差别△≤0.5 mm,背电场四边印刷外围到硅片边沿距离差别△1≤0.5mm,圆角印刷边界到硅片边沿距离差别△≤1.0mm超过B1标准16.背面主栅缺损无缺损面积d≤2mm2缺损面积2mm2≤d≤4mm2超过B1标准17.背铝缺损因印刷或烧结炉传送带结构等因素导致背铝缺损.无单个缺损面积≤1mm2数量≤4个单个缺损面积≤4mm2数量≤4个超过B1标准18.背面铝珠无无有微小铝刺但已经刮平铝珠高度h≤0.2 mmh>0.2 mm19.背面鼓包鼓包高度h≤0.2mm,并且总面积S≤20mm2鼓包高度h≤0.2 mm,并且总面积20<S≤60 mm2鼓包高度h≤0.2 mm,并且总面积60<S≤100 mm2超出B1标准20.背面脱粉因浆料原因烧结不完全导致背场或背电极致密度不够用手抚摸手套上基本无残留物用手抚摸手套上基本无残留物用手抚摸手套上有较明显残留物用手抚摸手套上有较明显残留物,且相接触一片正面有掉落物dhh21.崩边无正面崩边L1≤1 mm ,且数目≤2个 背面崩边忽略不计正面崩边L1≤1 mm , 且数目≤2个 背面崩边忽略不计 L1≤1 mm ,数量≤3个≤5个,或者L1>1 mm 数量≤3个 背面崩边忽略不计超过B 类标准22.V型缺口无无无无L2≤ 5.0 mm , 且无隐裂 23.弧形缺口无 无 无 无D ≤2.0 mm L3≤ 5.0 mm数量≤1个, 且无隐裂 24.缺角因各种原因导致的缺角无 无 无 无缺角尺寸 ≤15 mm×2mm , 且无隐裂 25.弯曲≤1.8mm ≤1.8mm ≤1.8mm >1.8mm26.隐裂因各种原因导致的隐形裂纹 无 无 无 无 无(二)等外品的说明所有成品电池片,如果发现有隐裂,则一律归为等外品。

电池片检验标准071227

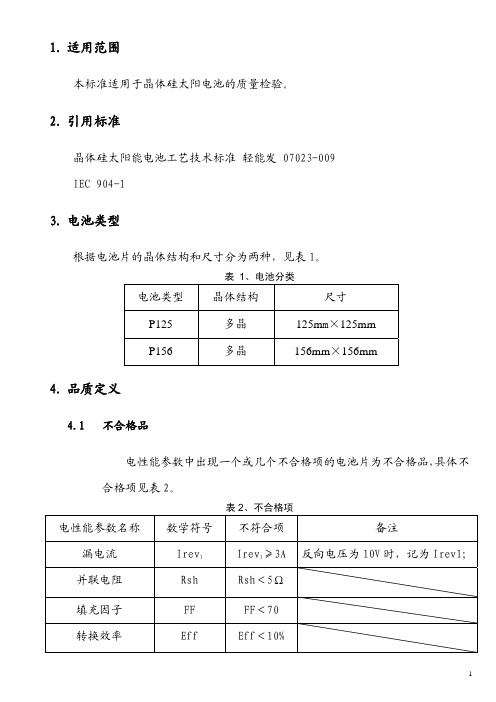

1.适用范围本标准适用于晶体硅太阳电池的质量检验。

2.引用标准晶体硅太阳能电池工艺技术标准 轻能发 07023-009IEC 904-13.电池类型根据电池片的晶体结构和尺寸分为两种,见表1。

表1、电池分类电池类型 晶体结构 尺寸P125 多晶 125m m×125mmP156 多晶 156mm×156mm4.品质定义4.1不合格品电性能参数中出现一个或几个不合格项的电池片为不合格品,具体不合格项见表2。

4.2合格品<3A、Rsh≥5Ω、FF≥70及Eff≥10%的电电性能参数同时满足Irev1池片为合格品。

5.电池等级分类电池片共分为七个等级,其中合格品分为A1、A2、B、C、四个等级。

不合格品分为D、E、F三级;详见表3表3、电池等级分类项目等级 描述优等品, 适用于对外观要求A1严格的客户一等品, 适用于对外观要求A2较严格的客户合格品合格品, 适用于对外观要求B不高的一般客户C 外观不良品D Irev1≥3A或Rsh<5Ω不合格品E FF<70F Eff<10%6.详细检验规范6.1电性能检验6.1.1测试条件¾光功率:1000±50 W/m2¾温度:25±2℃¾光谱:AM1.56.1.2电池测试分档计划电池的测试分档及等级对照情况见表46.2几何尺寸检验边宽尺寸:125.0±0.5mm;156.0±0.5mm对角线长度:175.4±1mm;219.2±1mm厚度:同一批次的电池片厚度公差允许范围为±30µm6.3外观检验合格品根据电池外观质量状况分为A1、A2、B、C四级,详细外观检验标准见表5表4、电池测试分档及等级对照表转换效率(Eff)% 仓位(Bins) 等级 Trash 24 F Bad Irev or Rsh 23/(22) D Low FF 22/(21) E≥16.8 316.6-16.8 416.4-16.6 516.2-16.4 616.0-16.2 715.8-16.0 815.6-15.8 915.4-15.6 1015.2-15.4 1115.0-15.2 12A1、A2、B、C14.8-15.0 1314.6-14.8 1414.4-14.6 1514.2-14.4 1614.0-14.2 1713.8-14.0 1813.5-13.8 19/(18)13.0-13.5 20/(19)12.0-13.0 21/(20)10.0-12.0 2567.检验工具电池分选机、游标卡尺8.检验方法8.1电性能检验:使用经标准片校准的电池分选机进行电性能的监测8.2尺寸检验:使用游标卡尺进行电池片的长度及四角厚度测量8.3外观检验:在较好的光线下,正对电池片的表面用肉眼进行观察,同时用卡尺进行相关的尺寸测量9.检验规则9.1电池制造完成后,包装入库前,进行全部检验9.2库存超过45天的合格片,发货前进行全部检验9.3出货检验按照GB2828/T-2003的规定进行,采用一次抽样方案,检验水平Ⅱ,接受质量限2.510.不完整电池片根据残片的面积大小进行分类:Ⅰ类:大于或等于1/2电池面积,包含主栅Ⅱ类:小于1/2电池面积,包含主栅Ⅲ类:不包含主栅的电池碎片11.附注本标准中未尽事项(温度系数,力学系数及产品的包装、贮存等项内容)按产品技术说明。

电池片检验标准指导书(A_C)

术语解释

速记表

电池片上有明显的 制绒不良引起 斑点 或硅片本身赃

污引起

A级 C级 缺陷片

≤电池片总面积的10%且不明显, 存在个数≤3个 >电池片总面积的10%,存在个数>3个 无

缺陷名称

缺陷说明

报废片 无

判定准则

13.未制绒

绒面发白

术语解释 制绒引起

电池片的绒面上有

速记表

明显的绒面发白、 A级 ≤电池片总面积的10%,存在个数≤3个

术语解释 表现为镀膜后部分 或整体颜色与主体 颜色相比发亮

制绒不良引起

A级 C级 缺陷片

判定准则 明显程度及整体均匀性

速记表 允许存在面积整体≤30% 允许存在面积整体>30% 无要求

报废片 无要求

缺陷名称

23.电极扭 曲

缺陷说明

判定准则 有无偏离正常位置

表现为电池片正面

索日电池片检验标准指导书

术语解释

报废片

A级 C级

没有利用价值的

判定准则 虚印的面积

速记表 虚印面积小于电极总面积的10% 虚印面积大于电极总面积的20%

表现为电池片副栅

第三道印刷不索线间不有日连断续点电印刷池,中片检验标准指导书

良引起

缺陷片 超出C级片要求但还有利用价值

编 号 SRFQC09 编制 曹庆华

发布日期

缺陷名称

19.正面电 极缺失

变色的现象,显微

镜下观察绒面不良 C级 >电池片总面积的10%,存在个数>3个

缺陷片 无

缺陷名称

缺陷说明

报废片 无

判定准则

索日电池片检验标准指导书

编 号 SRFQC09 编制 曹庆华

发布日期

14.亮斑

电池片的等级标准

电池片的检验一、检验的条件1.不低于800LX的照射下,距离电池片30-50cm的距离,目视方向垂直于电池片表面观察。

二、检验的方法1、拿取电池片时要轻拿轻放,125的电池片保持在1-2的检测速度,150及156的电池片要一片一片的进行检查。

三、检测项目1.颜色色差2.绒面色斑3.亮斑4.裂纹、裂痕及穿孔5.弯曲的6.崩边、缺口、掉角7.印制偏移8.TTV9.铝珠、铝苞10.印刷图形11.漏浆12.外形尺寸注:08年3月底质量部更新了新的检验作业指导书四、颜色色差A级1、多晶硅片:单体电池的颜色均匀一致,颜色的范围从蓝色开始,经深蓝色、红色、黄褐色、到褐色之间允许相近色的色差(蓝色和深蓝色存在单体电池上,但不允许跳色),主体颜色为深蓝色,单体电池最多只允许两种颜色。

2、单晶电池片:同一片电池片颜色均匀一致,颜色范围中没有褐色,其他同多晶A级的判别。

新的标准:单片上均匀一致的不同颜色的电池片,按照淡蓝、蓝色、红色三种进行分类。

B级1、多晶硅片:单体电池颜色不均匀,允许存在跳色色差,最多跳一个相近色(例如:红色和褐色存在于单体电池上),主体颜色为蓝色-红色范围,单体电池最多只允许存在三种颜色。

2、单晶电池片:与多晶电池片相比,只少了主体颜色,其他同多晶B级的判别。

新的标准:与旧标准相同C级1.多晶硅片:同一片电池允许颜色不均匀(蓝色-深蓝色-红色-黄褐色-褐色)允许存在跳色色差,同以电池片上可以有≥2个相近色。

2.单晶电池片:与多晶电池片相比,颜色范围中少了褐色,其余同多晶C级的判别。

新的标准:与旧标准相同注:当单片上为均匀一致得到不同颜色,判为A级,但需按照淡蓝、蓝色、红色三种进行单测单包。

五、绒面色斑(水痕印、未制绒、未镀膜、手指印、斑点等)A级变更前:允许有轻微缺陷,缺陷部分的总面积不超过电池片总面积的10%,个数不超过3个。

A级暂定变更后:把绒面色斑分成两种类型:发白色斑和淡蓝色斑(1)发白色斑由于存在蓝色到白色的跳色,故A级片绒面色斑中决不允许有发白色斑,缺陷总面积占电池片总面积的0—30%,个数不超过5个,符合此标准的均判为B级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.787

B1

17.6

17.6

2.725

17.6

17.8

2.725

2.756

B1

17.4

17.4

2.694

17.4

17.6

2.694

2.725

B1

17.2

17.2

2.663

17.2

17.4

2.663

2.694

B1

17.0

17.0

2.632

17.0

17.2

2.632

2.663

B1

16.0

16.0

16.2

3.894

3.942

A

15.8

15.8

3.845

15.8

16.0

3.845

3.894

A

15.4

15.4

3.748

15.4

15.8

3.748

3.845

A

15.0

15.0

3.650

15.0

15.4

3.650

3.748

A

13.0

13.0

3.163

13.0

15.0

3.164

3.650

A

11.0

11.0

18.6

2.880

18.6

18.8

2.880

2.911

A

18.4

18.4

2.849

18.4

18.6

2.849

2.880

A

18.2

18.2

2.818

18.2

18.4

2.818

2.849

A

18.0

18.0

2.787

18.0

18.2

2.787

2.818

A

17.8

17.8

2.756

17.8

18.0

2.756

17.6

4.158

4.206

B

17.2

17.2

4.110

17.2

17.4

4.110

4.158

B

17.0

17.0

4.062

17.0

17.2

4.062

4.110

B

16.0

16.0

3.823

16.0

17.0

3.823

4.062

B

13.0

13.0

3.106

13.0

16.0

3.106

3.823

B

10.0

10.0

4.158

4.206

A

17.2

17.2

4.110

17.2

17.4

4.110

4.158

A

17.0

17.0

4.062

17.0

17.2

4.062

4.110

A

16.0

16.0

3.823

16.0

17.0

3.823

4.062

A

13.0

13.0

3.106

13.0

16.0

3.106

3.823

A

10.0

10.0

2.390

2.676

11.0

13.0

2.677

3.164

A

<10.0

<10.0

<2.434

0.0

11.0

0.000

2.677

暗电流

Irev2>3(A)

需重新测试

TRASH

BERGER:E>1050或E<950(W/m2)

Halm:E>1005或E<995(W/m2)

需重新测试

等级

包装标识效率(%)

外卖效率(%)

修订日期

版本

修订说明

2012-09-28

A

将原先分不同规格编写的电池片测试分选标准合并成一份文件

修订部门

编 制

审核

批准

质量中心

1. 目的

(Purpose)

2. 范围

(Scope)

3. 定义

(Definition)

4.职责

(Responsibility)

5.作业内容

(Operation procedure)

Halm:E>பைடு நூலகம்005或E<995(W/m2)

需重新测试

等级

包装标识效率(%)

外卖效率(%)

标称功率(W)

效率范围(%)

功率范围(W)

最低效率

最高效率

最低功率

最高功率

B1

19.0

19.0

2.942

19.0

19.2

2.942

2.973

B1

18.8

18.8

2.911

18.8

19.0

2.911

2.942

B1

4.588

DA

10.0

10.0

2.390

0.0

19.2

0.000

4.588

5.3多晶156*220对角电池片测试分选标准

等级

包装标识效率(%)

外卖效率(%)

标称功率(W)

效率范围(%)

功率范围(W)

最低效率

最高效率

最低功率

最高功率

A

18.0

18.0

4.380

18.0

18.2

4.380

4.429

A

17.8

效率范围(%)

功率范围(W)

最低效率

最高效率

最低功率

最高功率

B

19.0

19.0

4.540

19.0

19.2

4.540

4.588

B

18.8

18.8

4.492

18.8

19.0

4.492

4.540

B

18.6

18.6

4.444

18.6

18.8

4.444

4.492

B

18.4

18.4

4.397

18.4

18.6

4.397

17.0

2.477

2.632

A

13.0

13.0

2.013

13.0

16.0

2.013

2.477

A

10.0

10.0

1.548

10.0

13.0

1.548

2.013

A

<10.0

<10.0

<1.548

0.0

10.0

0.00

1.548

暗电流

Irev2>3(A)

需重新测试

TRASH

BERGER:E>1050或E<950(W/m2)

2.787

A

17.6

17.6

2.725

17.6

17.8

2.725

2.756

A

17.4

17.4

2.694

17.4

17.6

2.694

2.725

A

17.2

17.2

2.663

17.2

17.4

2.663

2.694

A

17.0

17.0

2.632

17.0

17.2

2.632

2.663

A

16.0

16.0

2.477

16.0

4.444

B

18.2

18.2

4.349

18.2

18.4

4.349

4.397

B

18.0

18.0

4.301

18.0

18.2

4.301

4.349

B

17.8

17.8

4.253

17.8

18.0

4.253

4.301

B

17.6

17.6

4.206

17.6

17.8

4.206

4.253

B

17.4

17.4

4.158

17.4

C5

17.0

17.0

2.632

0.0

19.2

0.000

2.973

WC

17.0

17.0

2.632

0.0

19.2

0.000

2.973

DA

10.0

10.0

1.548

0.0

19.2

0.000

2.973

5.2单晶156*200对角电池片测试分选标准

等级

包装标识效率(%)

外卖效率(%)

标称功率(W)

效率范围(%)

18.6

18.6

2.880

18.6

18.8

2.880

2.911

B1

18.4

18.4

2.849

18.4

18.6

2.849

2.880

B1

18.2

18.2

2.818

18.2

18.4

2.818

2.849

B1

18.0

18.0

2.787

18.0

18.2

2.787

2.818

B1

17.8

17.8

2.756

17.8

18.0

B1

16.4

16.4

3.991