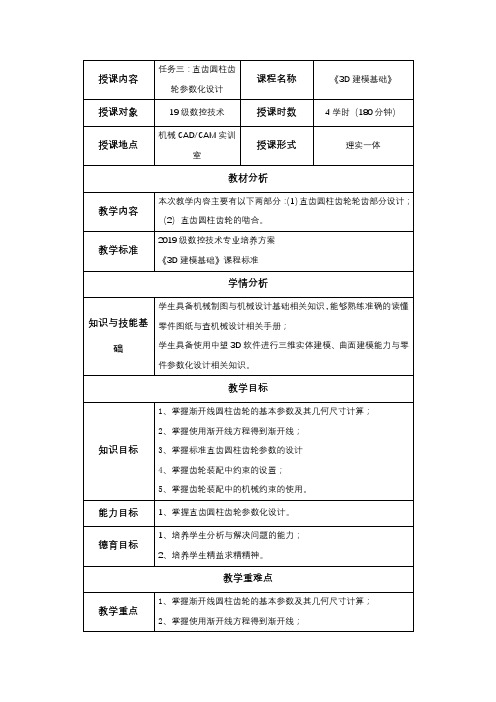

产品相关参数化设计技术培训教案

齿轮参数化设计培训资料

3. 使用介绍

3.1.1 在excel外啮合轴轮齿部计算表中输入数据,检查正确后保存和关闭

文件。

计算数据

齿数比u

2.0370

2.0370

轴轮齿部参数计算表

输入数据

轴

轮

未变位中心距a 端面压力角αt 端面啮合角αw

230.5378 0.3562 0.4042

230.5378 0.3562 0.4042

完后在开始菜单——程序中将有零部件参数化设 计的执行文件和卸载文件

2.运行程序

2.1 先运行inventor程序,首次运行需要新建单用户项目名称,并选择合适的 位置

2.2 运行参数化设计程序: 开始菜单——零部件参数化设计——零部件参 数化设计(根据个人情况可创建桌面快捷方式)

3. 使用介绍

打印。 6.3 质量的自动更新:更改模型选项:自动运行,需要手动执行规则 6.5 参数表中手动更改旋向 6.6 有不明白和不对的地方,请大家提出,

共同探讨研究。 6.7 这里只进行了简单的介绍,

在使用中的细节及技巧还待各位灵活 掌握。

6 说明

6.7 齿轮各尺寸关系

渐开线起始圆评定圆直径dv

0.5000 0.4554 235.293

0.293 7.712 5.195 12.907 151.818 142.286

145.827

0.5000 0.4092 235.293

0.293 7.457 5.449 12.907 309.258 289.843

302.759

检查dv是否>db

4.图纸修改

4.6 更改齿部参数:右键编辑齿轮参数,打开excel表,复制轴轮参数表中的 相关数据到该表中 ,保存退出。也可以点击参数表手动编辑该表内容。(现在进 行了更改,不再需要手动处理了,它自动连接模型中的数得到,只需更改旋向)

产品课程设计培训

产品课程设计培训一、教学目标本课程的教学目标是使学生掌握产品设计的基本原理和方法,能够运用所学知识进行简单的产品设计。

具体分为三个部分:1.知识目标:学生能够理解产品设计的基本概念、设计流程和设计原则,了解各种产品设计工具和软件的使用。

2.技能目标:学生能够运用所学知识进行创意产品设计,熟练使用产品设计工具和软件,具备一定的实际操作能力。

3.情感态度价值观目标:培养学生对产品设计的热爱和敬业精神,提高学生的人际沟通和团队协作能力,使学生在设计过程中能够充分考虑用户需求和社会影响。

二、教学内容本课程的教学内容主要包括以下几个部分:1.产品设计基本概念:介绍产品设计的定义、目的和意义,使学生对产品设计有一个全面的认识。

2.设计流程和原则:讲解产品设计的一般流程,包括需求分析、概念设计、详细设计、原型制作等阶段,以及设计过程中的原则和注意事项。

3.设计工具和软件:介绍常见的产品设计工具和软件,如Sketch、Adobe XD、Figma等,讲解它们的使用方法和技巧。

4.案例分析:分析一些成功的产品设计案例,使学生了解优秀产品设计的特点和优点,提高学生的审美能力。

5.实践操作:安排一定的实践环节,让学生亲自操作设计工具,进行实际的产品设计练习。

三、教学方法为了实现本课程的教学目标,将采用以下几种教学方法:1.讲授法:讲解产品设计的基本概念、设计流程和原则,使学生对产品设计有一个全面的认识。

2.案例分析法:分析成功的产品设计案例,让学生了解优秀产品设计的特点和优点。

3.实验法:安排实践环节,让学生亲自操作设计工具,进行实际的产品设计练习。

4.小组讨论法:学生进行小组讨论,分享设计心得和经验,互相学习和进步。

四、教学资源为了保证本课程的顺利进行,将准备以下教学资源:1.教材:选择一本适合本课程的教材,作为学生学习的主要参考资料。

2.参考书:提供一些与产品设计相关的参考书,供学生深入学习。

3.多媒体资料:收集一些与产品设计相关的视频、图片等多媒体资料,丰富教学内容。

CATIA培训教程-参数化设计

2、参数

参数的创建

2、参数

参数ቤተ መጻሕፍቲ ባይዱ习

创建以下参数:

实型 a=30 b=40

长型 c=50mm R=60mm

时间 t=35s,40s,60s 面积 S=20mm2,30mm2,40mm2

3、公式

公式的定义

1.公式可以用来定义和约束参数 2.用参数,操作和函数来定义公式 3.公式可以用来描述特征 4.公式一旦创建,他就可一和函数一样来使用

3/23

1、知识工程公共设置

2、选中“显示 (Display)”选项卡 (“工具 (Tools)”>“选项... (Options...)”>“基础结构 (Infrastructure)”> “零部件基础结构 (Part Infrastructure)”)中的 链接、引用和发布等。

1、知识工程公共设置

3、选中“显示 (Display)”选项卡 (“工具 (Tools)”>“选项... (Options...)”>“基础结构 (Infrastructure)”> “零部件基础结构 (Part Infrastructure)”)中的 “关系 (Relations)”和“参数 (Parameters)”框。

4、设计表

创建设计表

4、设计表

利用外部文件创建设计表

Thanks !

3、公式

编辑公式

3、公式

Constants 常量

PI 3.14159265 注意,要大写! E 2.718282 注意,要大写! false 假 参数的布尔值冻结 true 真 参数的布尔值激活

4、设计表

设计表的定义

1.使用设计表的目的是利用以存在的数值去驱动CATIA参数 2.设计表能为你提供一个整体的列表组合。

参数化设计-教案

参数化设计立足于建筑方案与各种影响因素之间的复杂关系及其潜在规律,通过构建由参数控制的逻辑关系,使设计过程能够以较为理性的方式被描述,并使最终方案在生成和对比中得到优化。天津大学建筑学院通过近两年来的初步教学实验,在参数化教学中提出通过实地调研、行为研究、数据统计、数据转化、形体生成等一系列环节,综合培养学生的观察能力、分析能力和创造能力的教学理念及其方法,并通过与环境行为学等现有教学内容的结合,提高了参数化设计的应用价值,在教学中取得了较好的效果。

设计目标——良好的布告栏设计应满足三个条件:人在日常行走流线上能看清各种规格的海报上的主要信息;人观看海报时应不用弯腰或者仰头,信息应处于正常视高范围内;海报的正面必须迎向人的流线,并处于合理的视角范围内。此外,人群的日常行走路线、海报的尺寸规格存在一定的规律,人们观看行为也存在最佳的视角和视距。

作业2:自适应储物空间设计——基于空间与行为的参数化设计

学生姓名:王孟卓(13662073980,身份证130104198902111858,gunnerzhuo@),张爽、陈渊,徐然,2007级

完成时间:完成于2010年6月,6周,2张A1

学院名称:天津大学建筑学院

指导教师:许蓁、王志ຫໍສະໝຸດ 简要介绍: 系馆中的大教室改造成为4间小设计教室后,原有的高大的空间尺度不再合适,由井字梁所产生的高度造成浪费。此外,现在设计教

室中空间比较紧张,物品的堆放比较混乱,而且占用使用空间。

设计目标——改造井字梁上的空间,通过合理的整合,使之成为新的储物空间,并进行空间利用率最大化的研究试验。

设计方法——在屋面下悬挂不同大小的正方型板,通过高低错落实现物品放置的可能性,同时在平面上可以将整个屋顶面积进行充分利用。

参数化课程设计

参数化课程设计一、课程目标知识目标:1. 让学生掌握参数化设计的基本概念,理解其在工程设计中的应用;2. 使学生能够运用参数化设计方法,对简单物体进行建模和修改;3. 帮助学生了解参数化设计在各个学科领域的实际案例,提高跨学科综合运用能力。

技能目标:1. 培养学生运用参数化设计软件进行建模和修改的能力;2. 提高学生利用参数化设计方法解决实际问题的能力;3. 培养学生的团队协作和沟通能力,能够就参数化设计方案进行讨论和优化。

情感态度价值观目标:1. 培养学生对参数化设计的兴趣,激发创新意识;2. 引导学生认识到参数化设计在现实生活中的重要性,提高社会责任感;3. 培养学生勇于尝试、不断探索的精神,形成积极的学习态度。

本课程针对五年级学生特点,结合参数化设计的课程性质和教学要求,制定具体、可衡量的课程目标。

通过本课程的学习,学生将能够掌握参数化设计的基本知识和技能,形成跨学科综合运用能力,并在实践中培养创新精神和团队协作能力。

为实现课程目标,后续教学设计和评估将围绕具体学习成果展开。

二、教学内容1. 参数化设计基本概念:介绍参数化设计的定义、特点和应用领域,结合课本第二章内容,让学生了解参数化设计的基本思想。

2. 参数化设计工具与软件:讲解常见的参数化设计工具和软件,如SketchUp、Rhino等,结合课本第三章,使学生掌握软件的基本操作和功能。

3. 参数化建模方法:通过实例分析,教授参数化建模的基本方法,包括建立参数、构建关系、生成模型等,参考课本第四章内容,让学生学会运用参数化方法进行建模。

4. 参数化设计案例解析:分析参数化设计在不同领域的实际应用,如建筑设计、工业设计等,结合课本第五章,提高学生的跨学科综合运用能力。

5. 参数化设计实践:安排学生进行小组合作,运用所学知识完成一个简单的参数化设计项目,巩固和拓展课堂所学内容,培养学生的团队协作能力和实际操作能力。

6. 参数化设计优化与评价:教授如何对参数化设计方案进行优化和评价,结合课本第六章,让学生学会从多个角度对设计方案进行分析和改进。

产品课程设计培训

产品课程设计培训一、教学目标本课程的教学目标是使学生掌握产品的核心概念、设计原则和设计流程,培养学生的问题解决能力和创新思维。

具体分为三个部分:知识目标:学生能够理解产品的基本概念,掌握产品设计的原则和方法,了解产品设计的历史和发展趋势。

技能目标:学生能够运用设计工具进行产品的草图设计和原型制作,能够进行用户研究和需求分析,能够撰写产品设计报告。

情感态度价值观目标:学生能够认识到产品设计对于社会和人类的重要性,培养对于设计工作的热爱和敬业精神。

二、教学内容本课程的教学内容主要包括产品概念、设计原则、设计流程、用户研究、设计工具和设计报告撰写等。

具体安排如下:第1-2周:产品概念和设计原则,介绍产品的定义、分类和设计原则。

第3-4周:设计流程和用户研究,讲解设计的基本流程,以及如何进行用户研究和需求分析。

第5-6周:设计工具和设计报告,介绍常用的设计工具,以及如何撰写设计报告。

三、教学方法本课程采用讲授法、讨论法和案例分析法进行教学。

在讲授基本概念和原理的同时,通过讨论和案例分析,让学生深入了解和掌握设计的方法和技巧。

四、教学资源教学资源包括教材、参考书、多媒体资料和实验室设备。

教材和参考书用于提供理论知识和案例分析,多媒体资料用于展示优秀的设计作品和设计流程,实验室设备用于实践设计方法和技巧。

五、教学评估本课程的评估方式包括平时表现、作业和考试三个部分,每个部分分别占比为30%、30%和40%。

平时表现主要考察学生的课堂参与和讨论,作业分为小组项目和个别作业,考试为闭卷考试。

评估方式力求客观、公正,全面反映学生的学习成果。

六、教学安排本课程共分为16周,每周两次课,每次课时长为2小时。

教学地点安排在教室和实验室。

教学进度安排合理、紧凑,确保在有限的时间内完成教学任务。

同时,教学安排考虑学生的作息时间和兴趣爱好,尽量安排在学生方便的时间上课。

七、差异化教学针对学生的不同学习风格、兴趣和能力水平,本课程设计了差异化的教学活动和评估方式。

机械产品数字化设计授课教案

机械产品数字化设计授课教案篇1一、教学目标(一)知识目标1. 学生应全面了解机械产品数字化设计的基本概念,包括数字化设计的定义、发展历程以及在现代机械工程领域中的地位和作用。

例如,要知道数字化设计是如何从传统设计方法逐步演变而来的,以及它如何借助计算机技术实现更高效、更精确的设计过程。

2. 掌握数字化设计常用软件的基本功能和操作流程。

像SolidWorks、UG等软件,学生要熟悉软件界面的各个功能模块,如草图绘制、特征建模、装配体设计以及工程图生成等功能的操作方法。

3. 理解机械产品数字化设计中的数据管理和协同设计原理。

知道如何对设计过程中的数据进行有效的管理,包括数据的存储、版本控制等;同时,要明白在多人参与的协同设计项目中,如何进行任务分配、数据共享以及避免设计冲突等问题。

(二)技能目标1. 能够熟练运用数字化设计软件进行简单机械产品的三维建模。

通过实际操作,从简单的零件建模开始,逐步过渡到复杂的装配体建模,例如能够准确地创建机械零件的各种特征,如拉伸、旋转、打孔等,并且能够按照设计要求进行装配,确保各个零件之间的配合关系正确。

2. 掌握对设计模型进行有限元分析的基本技能。

了解有限元分析的基本原理,学会在软件中设置材料属性、边界条件和载荷等参数,能够对设计的机械产品进行强度、刚度等性能分析,并根据分析结果对设计进行优化。

3. 具备将数字化设计成果转化为工程图纸的能力。

能够根据三维模型准确地生成符合工程标准的二维工程图,包括视图的选择、尺寸标注、公差标注以及技术要求的书写等。

(三)创新思维目标1. 培养学生的创新设计意识。

鼓励学生在掌握基本设计方法的基础上,突破传统思维的束缚,提出独特的设计理念和方案。

例如,在设计机械产品时,从功能、结构、外观等方面进行创新思考,考虑如何满足用户的新需求或者解决传统产品存在的问题。

2. 引导学生在数字化设计过程中探索新的设计方法和技术应用。

随着数字化技术的不断发展,新的设计方法和工具层出不穷,如拓扑优化、增材制造技术等。

产品知识的培训课程设计

产品知识的培训课程设计一、课程目标知识目标:1. 学生能理解并掌握产品知识的基本概念、分类和特点。

2. 学生能了解产品的功能、结构和生产工艺。

3. 学生能运用所学知识对常见产品进行分析和评价。

技能目标:1. 学生具备搜集、整理产品信息的能力,并能进行有效传达。

2. 学生能运用产品知识解决实际生活中的问题,提高生活品质。

3. 学生通过小组合作,提升团队协作和沟通能力。

情感态度价值观目标:1. 学生培养对产品知识的兴趣,激发学习热情。

2. 学生树立正确的消费观念,关注产品质量和环保。

3. 学生尊重他人的意见,学会倾听和表达,培养良好的人际交往能力。

课程性质:本课程为实用型课程,结合课本知识,注重培养学生的实际操作能力和解决问题的能力。

学生特点:学生具备一定的认知能力和逻辑思维,对新知识充满好奇心,但需引导培养学习兴趣。

教学要求:教师需运用生动、形象的语言,结合实际案例进行教学,关注学生的个体差异,提高课程的趣味性和实践性。

同时,注重培养学生的团队合作精神和沟通能力,将课程目标分解为具体的学习成果,便于教学设计和评估。

本课程依据课程目标,选取以下教学内容:1. 产品知识概述:产品概念、分类、特点及其在生活中的应用。

- 教材章节:第一章 产品与产品知识2. 产品结构与功能:分析产品的结构组成、功能及其相互关系。

- 教材章节:第二章 产品结构与设计3. 产品生产工艺:介绍常见的产品生产工艺及流程。

- 教材章节:第三章 产品制造与工艺4. 产品质量控制与评价:探讨影响产品质量的因素,学习产品评价方法。

- 教材章节:第四章 产品质量控制与评价5. 案例分析与讨论:通过实际案例分析,培养学生分析问题、解决问题的能力。

- 教材章节:第五章 产品案例分析教学进度安排:1. 产品知识概述(1课时)2. 产品结构与功能(2课时)3. 产品生产工艺(2课时)4. 产品质量控制与评价(2课时)5. 案例分析与讨论(2课时)教学内容具有科学性和系统性,注重理论与实践相结合。

第六章相关参数化设计精选全文

第六章 相关参数化设计参数化建模技术是 UG NX 软件的精华,是 CAD 技术的发展方向之一。

对于优秀的设计 人员来说,熟练掌握参数化设计技术是必须的。

因此,读者在学习本章的过程中应注意领悟 参数化技术的思想,应渗透 UG NX 是如何通过草图、特征、定位及表达式等手段实现参数 化建模的目的,实现部件的全相关设计和关键变量的参数化设计。

本章将通过工业钻孔机几种零件设计作为应用项目,介绍 NX 参数化设计的一般方法, 使读者了解常用参数化设计的一般过程。

本章的主要内容为:l利用变量完成深沟球轴承的参数化设计。

l内六角螺钉的标准件设计创建和使用标准件库。

l渐开线直齿圆柱齿轮的参数化设计。

l弹簧零件的参数化设计,建立 UDF,并定义其在装配中可变形。

本章所学习的重要知识点为:l表达式的应用;l部件族及电子表格的应用;l利用草图实现相关设计;l相关曲线及方程曲线的创建方法;l建立以后自定义特征(UDF)和定义可变形组件;6.1 项目一 深沟球轴承的参数化建模图 6.1 深沟球轴承零件图表 6.1 深沟球轴承各参数之间的关系参数 da d b d1 d2 d3 d4 r公式 28 6 8 d+(dad)/3 da(dad)/3 da(dad)/2 (dad)/6 0.3值 28 6 8 17.333 22.667 20 5.333 0.36.1.1 设计背景工业钻孔机的曲轴需要使用一组深沟球轴承,其图纸如图 6.1 所示。

轴承各尺寸的关系 如表 6.1 所示。

完成的零件需要满足以下设计要求:通过修改轴承的几个变量(外径 da、内径 d、宽度 b 以及圆角半径 r),能够实现轴承的 快速更新,并且滚珠的数量为:取大于等于“滚珠中心圆的周长”除以“1.5 倍的滚珠直径” 的最小整数。

6.1.2 项目分析由表 6.1 可以确知轴承的自由变化参数为 da、d、b、r,其它参数都可由这几个参数来 表达。

6.3齿轮参数化设计(4学时)

齿顶圆直径Da=D+Ha*m*2

齿根圆直径Df =D-(Ha+Hf)*m*2

图6-42 新齿轮“方程式管理器”

图6-43新齿轮设计

二、齿轮装配

1.新建零件。

☆说明:只要根据啮合齿轮1零件图中数值修改模数m、齿数z和齿轮高度height,其他参数会自动生成。

2.插入草图1。

3.拉伸去除材料1。

4.插入草图2。

5.拉伸去除材料2。

☆思考:此步如何使用“旋转”完成。

6.创建镜像平面。

7.镜像特征。

8.创建倒角C1。

8.另存零件文件并退出。

选择“文件-另存为”,将零件命名为“啮合齿轮1”。

9.修改啮合齿轮2参数。

打开啮合齿轮1,根据图6-54所示啮合齿轮2零件图修改参数,参数修改完成之后如图6-55所示。

图6-54 啮合齿轮2零件图

图6-55 啮合齿轮2参数

☆注意:由于啮合齿轮2没有开槽,所需需要将啮合齿轮1步骤5~步骤7删除,将C2倒角修改为C1。

同时修改草图1尺寸,如图6-56所示。

完成之后如图6-57

所示。

图6-56 修改草图1尺寸6-57 啮合齿轮2。

产品设计 教案

产品设计教案

教案:产品设计

一、教学目标

了解产品设计的基本概念和流程。

掌握产品设计的工具和技术。

提高产品设计能力和创新能力。

培养团队合作和沟通能力。

二、教学内容

产品设计的基本概念和流程。

产品设计的工具和技术。

产品设计案例分析。

产品设计实践与评估。

三、教学步骤

导入:通过展示一些优秀的产品设计案例,引导学生进入产品设计的学习情境。

学习:介绍产品设计的基本概念、流程、工具和技术,让学生了解产

品设计的全貌。

分析:通过分析一些经典的产品设计案例,让学生了解产品设计的实际应用和设计思路。

实践:组织学生进行产品设计实践,培养他们的设计能力和创新能力。

评估:对学生的产品设计实践进行评估,发现他们的优点和不足,并提出改进建议。

四、教学重点与难点

重点:掌握产品设计的基本概念、流程、工具和技术。

难点:培养创新能力和团队合作精神。

五、教学建议

鼓励学生多动手、多思考,培养他们的实践能力。

通过团队合作的方式,培养学生的团队合作精神。

结合案例进行教学,让学生更好地理解产品设计的实际应用。

通过评估和反馈,帮助学生发现自己的优点和不足,提出改进建议。

六、教学评价

对学生的学习情况进行跟踪和评价,及时发现学生的问题并给予帮助。

对教学质量进行评估,及时调整教学方法和策略,提高教学质量。

产品设计训练项目课程设计

产品设计训练项目课程设计一、课程目标知识目标:1. 让学生掌握产品设计的基本概念、原则和方法,理解产品设计的全流程。

2. 使学生了解并运用人机工程学、材料学、工艺学等相关知识,提高产品设计合理性。

3. 帮助学生掌握市场调研、竞品分析等策略,把握市场需求。

技能目标:1. 培养学生运用设计软件(如SketchUp、Photoshop等)进行产品造型设计和表现的能力。

2. 提高学生团队协作、沟通表达、问题解决等综合能力。

3. 培养学生创新思维,形成独立设计风格。

情感态度价值观目标:1. 激发学生对产品设计的兴趣,培养其热爱生活、关注用户体验的品质。

2. 培养学生具有社会责任感,关注环保、节能、可持续发展等议题。

3. 引导学生树立正确的审美观念,尊重他人意见,培养良好的职业道德。

课程性质分析:本课程为产品设计训练项目,旨在通过实践操作,让学生掌握产品设计的基本知识和技能,提高创新意识和实践能力。

学生特点分析:学生为高年级学生,具有一定的设计基础和审美能力,对新鲜事物充满好奇,具备一定的自主学习能力。

教学要求:1. 结合课本内容,注重理论与实践相结合,提高学生的实际操作能力。

2. 注重培养学生的创新思维和团队协作能力,提高其综合素质。

3. 关注学生个体差异,因材施教,激发学生潜能。

二、教学内容1. 产品设计基本概念与原则:包括产品设计定义、分类、设计原则(如实用、美观、经济、环保等)。

教材章节:第一章 产品设计概述2. 产品设计流程与方法:讲解产品设计全流程(需求分析、市场调研、概念生成、方案设计、原型制作、测试与优化等)及常用设计方法(如头脑风暴、六顶思考帽等)。

教材章节:第二章 产品设计流程与方法3. 设计软件应用:教授SketchUp、Photoshop等设计软件的基本操作,使学生能进行产品造型设计和表现。

教材章节:第三章 设计软件应用4. 人机工程学、材料学、工艺学知识:介绍人机工程学基本原理,以及常用材料、工艺在产品设计中的应用。

产品设计教案(3篇)

第1篇课程目标:1. 让学生了解产品设计的流程和基本方法。

2. 培养学生的创新思维和设计能力。

3. 提高学生的审美观和审美能力。

4. 让学生学会运用设计软件进行产品制作。

课程内容:一、导入1. 提问:同学们,你们在生活中都遇到过哪些令人满意或失望的产品?为什么?2. 引导学生思考产品设计与人们生活的关系。

二、产品设计的流程和方法1. 讲解产品设计的流程:需求分析、概念设计、草图设计、模型制作、原型测试、修改完善。

2. 介绍产品设计中常用的方法:头脑风暴、思维导图、SWOT分析等。

三、创新思维与设计能力1. 讲解创新思维的定义和重要性。

2. 通过案例分析,让学生了解创新思维在产品设计中的应用。

3. 进行小组讨论,让学生尝试运用创新思维解决实际问题。

四、审美观与审美能力1. 讲解审美观的概念和重要性。

2. 通过图片、视频等形式,让学生了解不同风格的审美特点。

3. 进行审美能力训练,让学生学会从多个角度欣赏和评价产品。

五、设计软件应用1. 介绍常用的设计软件,如Photoshop、Illustrator、Sketch等。

2. 进行软件操作演示,让学生熟悉软件的基本功能。

3. 分组练习,让学生运用设计软件进行产品制作。

六、课程总结1. 回顾本节课所学内容,强调产品设计的重要性和方法。

2. 鼓励学生在生活中关注产品设计,提高自己的审美观和设计能力。

教学步骤:1. 导入:通过提问和讨论,激发学生的学习兴趣。

2. 讲解:结合案例和图片,让学生了解产品设计的流程和方法。

3. 训练:通过小组讨论、审美能力训练和设计软件操作,提高学生的设计能力。

4. 总结:回顾本节课所学内容,巩固学生的知识。

教学评价:1. 课堂表现:观察学生在课堂上的参与度、讨论积极性和回答问题的情况。

2. 小组合作:评价学生在小组讨论中的表现,如沟通能力、协作能力和创新思维。

3. 设计作品:评估学生的设计作品,包括创意、审美和制作水平。

课后作业:1. 收集生活中的一款产品,分析其设计特点和优缺点。

产品设计培训资料

用户画像分析

用户需求分 析

分析用户的需求 和期望,确定产

品功能

用户喜好

掌握用户喜欢的 元素和风格,提

高用户体验

用户行为模 式

了解用户在产品 中的操作习惯和

行为模式

用户故事撰写

用户场景设 定

描述用户在特定 场景下的使用情

境

用户需求总 结

总结用户的需求 和期望,指导产

品设计改进

用户痛点描 述

分析用户在使用 过程中遇到的问

分享学员们在课 程中获得的收获

和感想

后续学习建议

深入学习交 互设计

学习更深层次的 交互设计理论和

实践

设计技术

不断学习新的设 计技巧和方法

前沿设计工 具

了解并掌握最新 的设计工具和技

术

产品设计的未来趋势

01 人工智能应用

探索人工智能如何影响产品设计

02 协作模式

设计师与工程师如何更好地合作

03 设计思维应用

UI/UX设计案例分析

Apple设计案例

苹果公司以简洁、直观的 界面设计著称 注重用户体验,追求极致 的产品设计

Google设计案例

谷歌注重产品的功能性和 用户友好性 以简洁明了的UI界面著称

Facebook设计案例

脸书致力于社交网络平台 设计 追求用户互动体验的创新

UI设计原则

视觉层次

页面元素的排列 顺序和重要性

● 03

第3章 信息架构设计

网站信息架构设 计

网站信息架构设计是 建立网站导航设计、 内容分类和页面布局 的过程。良好的信息 架构设计能够提高用 户体验,增加用户对 网站的黏性。导航设 计要简洁明了,内容 分类要科学合理,页 面布局要符合用户阅 读习惯。

产品培训课程设计

产品培训课程设计设计一个让大伙儿都能听懂又爱学的产品培训课,咱们可以这样做:1. 先想清楚教啥给谁找准听众:得知道是给新同事、销售小伙伴,还是技术支持团队上课,他们对产品熟不熟,想知道啥。

定个实在目标:比方说,是让大家变成产品专家,解决难题高手,还是销售达人?2. 内容编排要有料开个好头:先讲讲产品是干嘛的,在市场上牛在哪,有啥厉害的功能,适合哪些场景。

深挖细讲:分块儿讲产品特点、怎么工作的、技术参数,还有最近更新了啥。

动手试试:用视频啊、图片啊、现场示范啊,让大伙儿看看怎么操作,还有些小窍门。

故事时间:讲讲成功的例子,让大家知道这产品能解决啥问题,有多能耐。

3. 让课堂活起来大家一起来:分小组讨论,互相交流想法,看看产品咋用才好。

角色扮演:假装是销售啊,客服啊,练练嘴皮子,提升实战能力。

你问我答:多给机会提问,现场解决疑问,让大家参与进来。

小测验:弄点简单测试,看看学得怎么样,即时反馈。

4. 准备好上课用的家伙PPT和手册:做好看又清楚的幻灯片和手册,内容要一目了然。

辅助工具:视频啊、操作指南啊,这些都得备齐。

线上平台:用Zoom、Teams这样的工具,方便远程上课交流。

5. 上课和看效果分步走:课程分成初级、进阶和实战几部分,一步步来。

随机应变:看大家反应调整上课方式,让内容更贴合大家。

看看效果咋样:考试啊、项目啊、反馈啊,都得有,好知道哪里做得好,哪里得改进。

6. 培训不是一时的事建立学习库:弄个线上资料库,视频回顾啊、常见问题啊,方便复习。

保持联系:以后还可以组织复习课、研讨会,或者建个群,让大家常交流心得。

总之,咱们的目标是让学习变得轻松又有趣,让大家不仅能学到东西,还能爱上这个过程。

产品培训课程设计

产品培训课程设计一、课程目标知识目标:1. 学生能理解产品培训的基本概念,掌握产品知识、市场定位、竞争分析等相关理论知识。

2. 学生能掌握产品演示、沟通、推广等实践技能,提高产品销售和客户服务能力。

3. 学生能了解我国产品市场的发展趋势,把握行业动态。

技能目标:1. 学生能够运用所学知识对产品进行分析,制定产品推广策略。

2. 学生具备良好的沟通与表达能力,能够在实际场景中进行产品演示和推广。

3. 学生能够运用创新思维,为产品改进和优化提出建设性意见。

情感态度价值观目标:1. 学生树立正确的产品观念,关注产品质量和用户体验,具备良好的职业道德。

2. 学生培养团队协作意识,学会与他人共同解决问题,提高沟通与协作能力。

3. 学生养成积极向上的学习态度,主动关注行业动态,不断提升自身综合素质。

课程性质:本课程旨在培养学生的产品知识、推广技能和职业素养,提高学生在实际工作中解决问题的能力。

学生特点:学生具备一定的理论基础,但实践能力较弱,需要通过本课程加强实践操作和技能培养。

教学要求:结合理论知识与实践操作,注重培养学生的实际应用能力,提高学生的综合素质。

在教学过程中,将目标分解为具体的学习成果,以便于教学设计和评估。

二、教学内容1. 产品知识:包括产品定义、分类、功能、特性等基本概念,产品生命周期各阶段的特点及策略。

教材章节:《产品管理》第一章 产品概述2. 市场定位与竞争分析:学习市场定位的方法,分析竞争对手,制定产品竞争策略。

教材章节:《产品管理》第二章 市场定位与竞争策略3. 产品演示与推广:掌握产品演示技巧,运用各种推广手段提高产品知名度。

教材章节:《产品管理》第三章 产品推广策略4. 客户沟通与服务:学习与客户沟通的技巧,提供优质客户服务,提升客户满意度。

教材章节:《产品管理》第四章 客户沟通与服务5. 行业动态与趋势:了解我国产品市场的发展趋势,关注行业动态,把握市场机遇。

教材章节:《产品管理》第五章 行业动态与趋势6. 产品创新与改进:运用创新思维,对现有产品进行改进和优化,提升产品竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品相关参数化设计技术培训讲义(一)

编著:上海工程技术大学

龚勉

审校:UGS

洪如瑾

上海市职业培训指导中心

2004年8月

产品相关参数化设计技术培训讲义(一)

主题:机械产品/模具设计师(中级)机械产品/模具设计技术单元1—2

本单元培训目的:

掌握产品相关参数化设计技术,建立全息的产品模板。

注: UG/WAVE培训讲义:

讲义量《WAVE基础-相关部件建模》:49页 / 《自顶向下产品建模》:42页/ 《系统工程设计方法》:34页总计 125页。

一、UG/WAVE基础知识

1.WAVE概述

1.1什么是WAVE?

WAVE(What-if Alternative Value Engineering)是美国UGS 公司在其核心产品Unigraphics (简称UG)上进行的一项软件开发,是一种实现产品装配的各组件间关联建模的技术。

于1997年在UG/V13.0正式推出,到V14进入实用阶段。

目前,UG在2003年推出NX2版本,WAVE技术已发展到更为成熟和实用阶段。

1.2技术背景

回顾CAD技术的发展历史,如果说上一次CAD业界重大变革是八十年代的参数化建模,那么WAVE就是当前CAD技术最新的、最具戏剧性的重大突破。

WAVE通过一种革命性的新方法来优化产品设计并可定义、控制和评估产品模板。

参数化建模技术是针对零件一级的,而UG/WAVE是针对装配级的一种技术,是参数化建模技术与系统工程的有机结合,提供了实际工程产品设计中所

需要的自顶向下的设计环境。

目前,在欧美和日本等先进国家已经广泛采用CAD/CAM一体化设计,并将传统车身设计的周期从过去的5~8年整整缩短一半,取得了极大的经济和社会效益。

然而,随着汽车工业的快速发展和人们生活水平的极大提高,用户对汽车的要求也越来越高,从追求性能优越、耐久可靠到乘坐舒适和驾驶安全,目前已发展到追求个性化的车身外形,这无疑是对汽车大批量生产方式的挑战,同时也对汽车车身设计的技术和方法提出了更高的要求。

美国通用汽车公司在五年前就对产品开发提出了新的目标——将原来开发一个车型所需的42个月缩减到18个月,目标是缩到12个月,每年推出多种变型车型;显然,利用目前的零部件级CAD技术方法是无法做到。

为了提高企业的产品更新开发能力,缩短产品的开发周期,UGS适时地推出了带有革命性地全新的产品参数化设计技术WAVE,它是真正的自顶向下的全相关的产品级设计系统,是参数化造型设计与系统工程的有机结合。

1.3技术原理

WAVE技术起源于车身设计,采用关联性复制几何体方法来控制总体装配结构(在不同的组件之间关联性复制几何体),从而保

证整个装配和零部件的参数关联性,最适合于复杂产品的几何界面相关性、产品系列化和变型产品的快速设计。

WAVE是在概念设计和最终产品或模具之间建立一种相关联的设计方法,能对复杂产品(如汽车车身)的总装配设计、相关零部件和模具设计进行有效的控制。

总体设计可以严格控制分总成和零部件的关键尺寸与形状,而无需考虑细节设计;而分总成和零部件的细节设计对总体设计没有影响,并无权改变总体设计的关键尺寸。

因此,当总体设计的关键尺寸修改后,分总成和零部件的设计自动更新,从而避免了零部件的重复设计的浪费,使得后续零部件的细节设计得到到有效的管理和再利用,大大缩短了产品的开发周期,提高了企业的市场竞争能力。

1.4技术方法

首先根据产品的总布置要求和造型定义该产品的总体参数(又称全局参数);其次定义产品各大总成和零部件间的控制结构关系(类似于装配结构关系),这种控制结构关系使得产品设计的规则和标准具体化;第三步再建立产品零部件(子系统、子体)间的相关性。

从而,我们就可以通过少数的总体或全局参数来定义、控制和更改产品设计,以适应快速的市场变化要求。

例如,对轿车来说,车门数、轴距、车身长是全局参数,如

果这些总体参数的其中一个发生了改变,无疑都要引起该产品的从上向下的整个变动。

这种更改和对新方案的评估,在采用传统的设计方案时,需要消耗大量的人力、物力和时间。

采用UG/WAVE 技术,当某个总体参数改变后,产品会按照原来设定的控制结构、几何关联性和设计准则,自动地更新产品系统中每一个需要改变的零部件,并确保产品的设计意图和整体性。

WAVE技术是把概念设计与详细设计的变化自始自终地贯穿到整个产品的设计过程中。

实际上WAVE的技术原理同样也适用于工程分析、模具设计和制造中。

可以说,WAVE是对CAD领域的一场全新的革命。

1.5UG WAVE的优点

1.产品设计更加方便快捷;

2.数据的关联性使装配位置和精度得到严格的技术保证(甚

至可以不建立配对约束);

3.易于实现模型总体装配的快速自动更新,当产品控制几何

体(装配级)修改后,相关组件的细节设计自动更新,并

为缩短设计周期创造了条件。

4.是概念设计与结构设计的桥梁,概念设计初步完成,细节

设计便可同时展开,使并行工程优势得以最大程度的发挥。

5.易于实现产品的系列化和变型产品的快速设计;

6.极大地减少了设计人员重复设计的浪费,大大提高了了企

业的市场竞争能力;

7.产品设计管理极为方便高效;

1.6 WAVE的主要功能

1.相关的部件间建模(Inter-part Modeling):是WAVE的最

基本用法;

2.自顶向下设计(Top-Down Design):用总体概念设计控制

细节的结构设计;

3.系统工程(System Engineering):采用控制结构方法实现

系统建模;

1.7应用范围

WAVE方法可以应用于以下几个方面:

1.定义装配结构和零部件细节设计;

2.制造计划;

3.对概念设计进行评估;

1.7.1.定义装配结构和零部件细节设计

•定义装配结构:在装配导航器中,使用MB3弹出菜单中的Create New Level(图1-1)可以建立装配结构,该方法

与自顶向下(Top Down)装配方法相似,两者都可以在执行一个命令中完成建立组件和相关复制几何体到新组件,在建立空组件时(不复制几何体)两者相同。

区别在于自顶向下(Top Down)装配时复制的几何体没有关联性,而且只能对Solid Body、Sheet Body整体复制,不能复制实体、片体上的面、边等。

而WAVE方法采用关联性复制几何体的方法,复制几何体的类型更多,可以包括点(线或边的控制点),线(实体或片体的边),面,体,基准等,在组件中的几何体没有参数,不能编辑。

建立新的一级

图1-1 建立新组件命令

•细节设计:在一个装配结构中,使用WAVE几何连接器或Copy Geometry to Component(图1-2)可以实现组件之间几何体(点,线,面,体,边界,基准等)的关联性复制,一般来讲,关联性复制几何体可以在任意两个组件之间进行,可以是同级组件,也可以在上下组件之间。

关联性复制几何体到组件图1-2 在组件之间关联性复制几何体命令图1-3是采用WAVE方法建立化油器垫片的例子。

图1-3 建立化油器垫片

在上面的例子中,建立化油器垫片的方法是:首先将化油器壳体上表面关联性复制到垫片组件,再拉伸即可生成垫片零件。

因此,使用WAVE方法使得建模更加方便快捷,另外,当化油器壳体的尺寸、相应表面孔的大小位置改变时,垫片会自动更新,从而保证了两个零件参数的全相关。

1.7.2 制造计划

WAVE可以通过关联性连接方法应用于制造加工过程,模拟一系列“在加工过程中”不同工序的零件模型。

如图1-4所示为一个零件的两个加工工序,首先将毛坯通过

WAVE连接生成第一个工序,该工序有两个加工步骤,一是加工底平面,二是加工四个孔;然后再通过WAVE连接方法生成第二个工序,将工序1模型连接到工序2,该工序也包括两个加工步骤,一是车外圆,二是加工一个通孔。

图1-4 制造计划

由于零件的相关性,当毛坯编辑修改后,相应工序1、2的模型会自动更新。

1.7.3对概念设计进行评估

利用WAVE的系统工程方法,通过建立产品控制结构,实现复杂产品的概念设计评估,可以有效地简化设计和缩短产品整体设计的时间,是WAVE技术的另一重要应用。

以轿车设计为例,在概念设计阶段,首先确定轿车的各种基本性能和要求,再由美工人员绘制车身造型效果图,经过评估,确定造型方案。

然后,制作油泥模型,不断地修改调整外形曲面。

由于油泥模型制作和曲面光顺调整需要相当长时间,此时结构设计无法进行,只能等待,使得车身设计的周期难以缩短。

采用WAVE方法,在车身造型基本定型,没有大变动条件下,结构设计可以与油泥模型制作同步进行,在车身曲面需要进行局部调整时,所有细节设计可以实现相关自动更新,大大缩短了结构设计的等待设计,避免了重复设计的浪费。

2.WAVE的基本使用

2.1设置环境变量

使用WAVE模块首先需修改两个文件ug_english.def 和ug_metric.def,这两个文件位于UG安装目录UGII子目录下,该文件可以用记事本(Notepad)打开。

需要将缺省的变量如下:如图1-5所示。

Assemblies_AllowInterPart:no改为“yes”;

Assemblies_AllowPromotions:no改为“yes”;

图1-5 设置环境变量。